磁粉探伤教材

- 格式:ppt

- 大小:2.52 MB

- 文档页数:10

![磁粉探伤操作指导书2986、2991、2994[1]](https://uimg.taocdn.com/dd08fc755901020206409c26.webp)

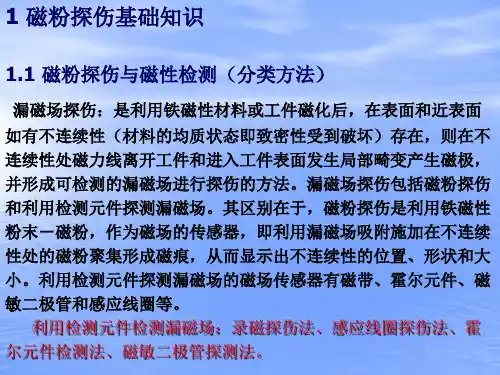

磁粉检测⼯艺规程教材⽬录1.摘要2.磁粉探伤的原理和特点3、主要磁化⽅法3.1 磁轭法和交叉磁轭法3.2 触头法3.3 轴向通电法或中⼼导体法和线圈法 3.4 复合磁化法3.5 平⾏电缆法3.6 直流磁化法和交流磁化法4.磁粉探伤的⼯艺5.带齿轴磁粉检测⼯艺卡6.磁粉探伤⼯艺编制说明7.磁粉检测报告1.摘要磁粉探伤是通过对铁磁材料进⾏磁化所产⽣的漏磁场,来发现其表⾯或近表⾯缺陷的⽆损检测⽅法。

本⽂主要介绍了磁粉探伤的原理,磁粉探伤的⽅法,磁粉探伤的⼯艺,磁粉探伤在焊接件中的应⽤。

随着我国国民经济的发展,我国压⼒容器的数量将⽇益增多。

由此可见,在⽤压⼒容器的安全运⾏是⼀项⼗分重要的安全⼯作,因此,加强在⽤压⼒容器⽆损检测就显得尤为重要。

⼯业现代化进程⽇新⽉异,⾼温、⾼压、⾼速度和⾼负荷,⽆疑已成为现由于压⼒容器的使⽤条件恶劣,原材料中存在的缺陷、制造过程中遗留的缺陷或使⽤中产⽣的新⽣缺陷,均会导致其安全可靠性⼤幅下降,甚⾄产⽣灾难性的后果。

已有的统计数据表明,在原材料中存在的与制造过程中产⽣的缺陷有70 %以上是表⾯缺陷,⽽在使⽤中产⽣的缺陷有90 %以上是表⾯缺陷或由表⾯缺陷导致的缺陷[1 ] 。

断裂⼒学分析表明,表⾯和近表⾯缺陷的当量尺⼨⽐埋藏缺陷⼤⼀倍,故其对压⼒容器安全性的影响⾄关重要。

磁粉检测对表⾯缺陷有很⾼的检测灵敏度、准确性和可靠性,是最常⽤、最直观、最经济⽅便的常规⽆损检测⽅法之⼀。

这使得压⼒容器的磁粉检测具有⼗分重要的作⽤。

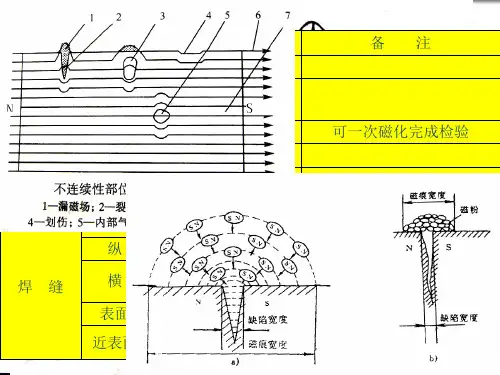

关键词⽆损检测磁粉探伤缺陷检验2.磁粉探伤的原理和特点磁粉探伤是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表⾯或近表⾯处缺陷的⼀种⽆损检测⽅法。

磁粉探伤的基本原理:将待测物体置于强磁场中或通以⼤电流使之磁化,若物体表⾯或表⾯附近有缺陷(裂纹、折叠、夹杂物等)存在,由于它们是⾮铁磁性的,对磁⼒线通过的阻⼒很⼤,磁⼒线在这些缺陷附近会产⽣漏磁。

当将导磁性良好的磁粉(通常为磁性氧化铁粉)施加在物体上时,缺陷附近的漏磁场就会吸住磁粉,堆集形成可见的磁粉迹痕,从⽽把缺陷显⽰出来,如图1所⽰。

导言0.1基本原理:BS 607219812092 参考标准参考标准见本标准封底。

3定义本英国标准的术语及定义见。

BS 3683-24 磁化仪器及相关设备4.1 固定式设备4.1.1 该设备应能对工件或材料按照各自规定的方法进行探伤。

4.1.2 应在设备上装上控制器以调节磁化电流即可从连续调节至最大值,也可按档调, 0节,从而获得任何所需电流值且误差不超过公称值的±%。

104.1.3 本设备应备有电流表,以测量每次检验时的电流值。

电流表的刻度盘长度应为或以上,并应符合的精度等级级±%。

磁化电流的公称波形应能在该设60mm BS895(5)备上显示,并连同显示出该设备电流表指示电流的方式,如峰值,均方根值,平均值。

4.1.4 设备旁边应配有一储液箱,盛放磁粉探伤的磁悬液,磁悬液在使用前应充分搅动。

如没有安装电动搅拌器,则在探伤机工作期间采用人工经常用搅棒进行充分搅动。

若采用空气搅动磁悬液,则不能使用煤油或其它矿物油基的磁悬液。

4.1.5 检验时应有向工件施加检验介质的工具。

其方法应符合第条的规定。

184.1.6应特别注意,磁悬液供应系统中的磁性结构材料被磁化后可能影响设备功能。

,4.2移动式或便携式设备4.2.1 该设备应能按照各自规定的方法对工件或材料进行检验。

移动式或便携式设备采用高电流低电压,备有电流表测量每次检验时的电流值。

电流表的刻度盘长度应为或以上,并应符合的精度等级级(±%)。

磁化电60mm BS 8955流的公称波形应能在该设备上显示,并连同显示出该设备电流表指示电流的方式,如峰值,均方根值,平均值。

4.2.2当方法要求提供可调电流时,则该设备应遵照固定式设备的要求。

4.2.3 不带电流表的便携式磁轭在使用时,应满足第条的检验要求。

154.2.4应按检验方法附表所列提供附具,如触头。

4.3探伤仪器的校核4.3.1 概述设备及辅助设备应至少每三个月校核一次,校核应由能胜任的人员执行, 以确保其连续有效。

1 主题内容与合用范围1.1 本指导书规定了套管、油管和管线钢管生产活动中用磁粉探伤的方法。

1.2 本指导书合用于本公司磁粉检测工作。

2 引用标准2.1 ?磁粉检测方法?ASTM E709-80。

2.2 ?焊接手册?第 2 版第 3 卷,中国机械工程学会焊接学会编。

机械工业出版社出版。

2.3 CJW —4000 型环形件荧光磁粉探伤机使用说明。

3 人员要求3.1 从事磁粉探伤的人员均需通过专业培训、考核,取得技术监视部门颁发的 资格证书。

3.2 检测结果的评定和报告签发由 MT- Ⅱ级以上人员发展。

4 探伤工艺4.1 剩磁法与连续法 4.1.1 剩磁法凡经过热处理〔淬火 、调质、渗碳、渗氧等〕的高碳钢和合金构造钢,其 材料的剩余磁感应强度 B2 在 0.8〔8000 高斯〕以上均可发展剩磁检验,低碳钢 〔10 号、 20 号钢〕以及处于退火状态或者热变形后的钢材均不能用剩磁法检查, 马氏体不锈钢用剩磁法检查的效果不如连续法。

剩磁法操作程序如下:采用剩磁法时,磁化所用的磁场强度的峰值起主要作用,通电时间没有必 要很长,原那末上在 1/4-1 秒范围内即可,但采用冲击电流时,应规定在 100 秒 以上,要反复通电方能到达良好的检出效果。

往工件上浇注磁悬液,普通要浇 2-3 遍,保证工件各个部位充分润湿,或者 将工件浸入搅伴均匀的磁悬液中 10-20 秒,取出后发展观察。

磁化了的工件在检查完毕之前,不应与任何铁磁材料接触,以免产生磁系。

4.1.2 连续法低碳钢以及所有其他处于退火状态和经过热变形的钢均须采采连续法。

4.1.2.1 连续法的操作程序如下:预处理 磁 化 退 磁 后处理浇注磁悬液检 查施加磁悬液 预处理后处理磁化 检查 退磁4.1.2.2 连续法的操作要点a〕采用湿法时,先将工件用磁悬液均匀润湿,然后接通电流1-3 秒,与此同时,浇注磁悬液,停顿浇注后再通过数次,每次0.5-1 秒。

第8章磁粉检测应用一、焊接件磁粉检测1. 坡口:①检测缺陷种类:裂纹和分层②检测范围:坡口面和钝边区域③检测方法:触头法:利用触头法沿坡口纵长方向通电磁化,最有利于检测与电流方向平行的分层和裂纹。

(纵向缺陷)磁轭法:检测横向缺陷。

交叉磁轭法:(交叉磁轭检测坡口)2. 焊接过程中的检测1)层间检测:①检测缺陷种类:焊接裂纹。

(太高温度时普通方法不能检测,需使用高温磁粉、干法检测)②检测范围:焊缝金属及临近坡口2)电弧气刨面(清根和返修时)①检测缺陷种类:气刨造成的表面增碳而产生的裂纹②检测范围:气刨面和临近的坡口③检测方法:交叉磁轭法、磁轭法、触头法(交叉磁轭检测电弧气刨面)3. 焊缝检测焊缝检测的目的主要是检测焊接裂纹等焊接缺陷。

检测范围应包括焊缝金属及母材的热影响区,热影响区的宽度大约为焊缝宽度的一半(射线检测为焊缝每侧5mm)。

因此, 要求检测的宽度应为两倍焊缝宽度。

检测方法:交叉磁轭法、磁轭法、触头法、绕电缆法(注意:触头不能放在焊缝上,磁轭可放在焊缝上)平板对接焊缝和曲率半径大的筒体时,可用磁轭和交叉磁轭,要保证磁极与工件表面良好接触。

如果工件的曲率半径太小,采用磁轭法和交叉磁轭法不能保证磁极和工件的良好接触,例如小直径的管子对接焊缝,应采用触头法和电缆缠绕法磁化。

(磁轭法检测焊缝)(磁轭法检测焊缝)(触头法检测焊缝)(触头法检测焊缝)(缠绕电缆法检测管子对接焊缝)4. 机械损伤部位的检测在组装过程中,往往需要在焊接部件的某些位置焊上临时性的吊耳和卡具,施焊完毕后要割掉,在这些部位有可能产生裂纹,需要检测。

这种损伤部位的面积不大,一般从几平方厘米到十几平方厘米。

检测方法:磁轭法、触头法5.使用交叉磁轭时应注意以下问题:(1) 磁极端面与工件表面的间隙不宜过大;≤1.5mm(2) 交叉磁轭的行走速度要适宜;≤4m/min与其他方法不同,使用交叉磁轭时通常是连续行走检测。

而且从检测效果来说,连续行走检测比固定不动检测不仅效率高,而且可靠性高。