等温(顺序)输送输油管道设计计算书

- 格式:doc

- 大小:295.50 KB

- 文档页数:5

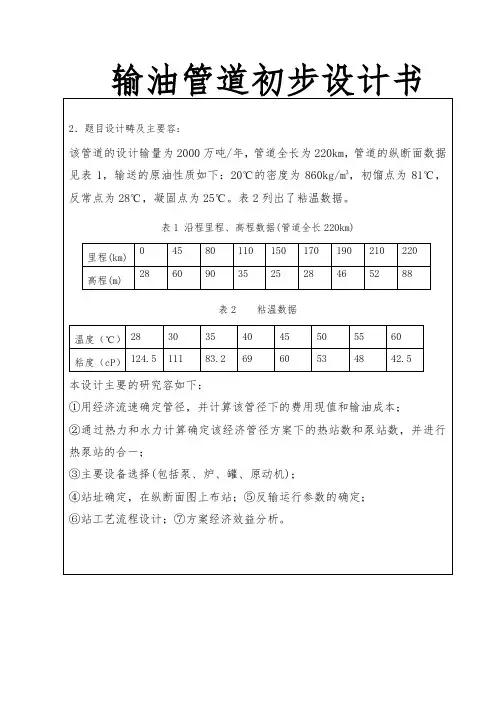

摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

等温输送管道使用指导书山东中石大石仪科技有限公司SHANDONG SHIYI SCIENCE AND TECHNOLOGY CO.LTD.OF U.P.C地址:山东省东营市北二路271号邮编:257061电话:+86(0546)8391238 8393829 8392766传真:+86(0546)8397706Web : E-mail: shiyi@“等温输油管路”实验指导书一、实验目的(1) 学习和掌握测定管路特性曲线、用图解法求管路与泵站联合工作时的工作点的方法;(2) 熟悉“泵到泵”密闭输送工艺运行时输油管路各站协调工作的情况;(3) 观察管道发生异常工况或突然事故时(如某泵站突然停电等)全线运行参数的变化,学会根据运行参数变化,分析事故原因、事故发生地点及应采取的处理措施,在实验中加以验证;(4) 观察翻越点后的流动状态,分析影响翻越点的因素和消除翻越点的措施,在实验中加以验证;(5) 学习和掌握清管球的收、发操作,观察清管球在管道中的运动状况; (6) 了解计算机数据采集系统的组成及运行情况。

二、实验原理在密闭输送的多泵站等温输油管道系统中,泵站和管道组成一个统一的水力系统,管道所消耗的能量(包括摩阻损失、高程差、站内局部摩阻和终点所要求的剩余压力)等于泵站所提供的能量,二者必然保持能量供需的平衡关系。

全线的能量供需平衡关系式如下:221Z Q m sZ ()()m m s H N A BQ fLQ Z Z Nh H --+-=+-++式中:Q ──管道的工作流量,m 3/s ;N ──全线运行的泵站数;f ──单位流量的水力坡降;H s1──管道首站进站压头,m 液柱; H sZ ──管道终点剩余压头,m 液柱;L ──管道总长度,m ;Z Q 、Z Z ──管道起、终点高程,m ; h m ──每个泵站的站内损失,m 液柱。

根据上述能量平衡方程,可以确定管道的输量和各个站的进出站压力,分析事故工况时运行参数的变化趋势。

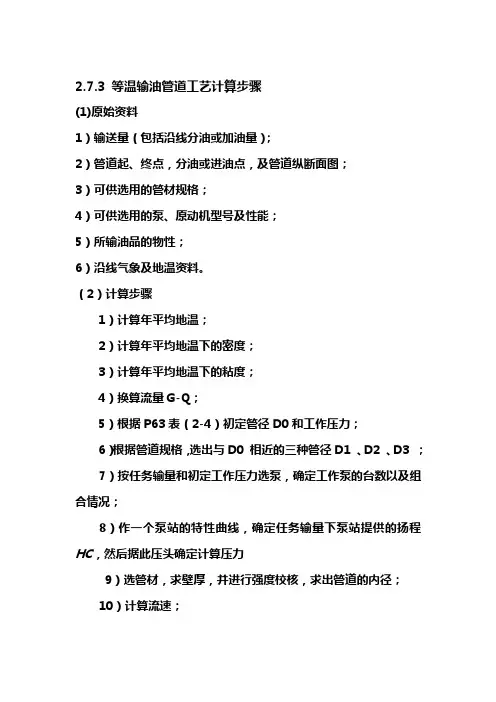

2.7.3 等温输油管道工艺计算步骤

(1)原始资料

1)输送量(包括沿线分油或加油量);

2)管道起、终点,分油或进油点,及管道纵断面图;

3)可供选用的管材规格;

4)可供选用的泵、原动机型号及性能;

5)所输油品的物性;

6)沿线气象及地温资料。

(2)计算步骤

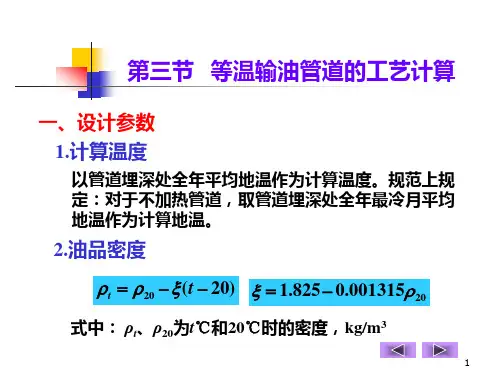

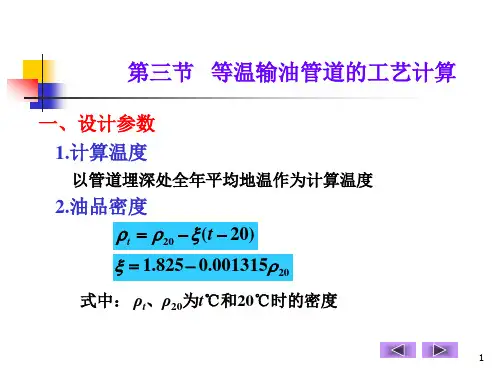

1)计算年平均地温;

2)计算年平均地温下的密度;

3)计算年平均地温下的粘度;

4)换算流量G-Q;

5)根据P63表(2-4)初定管径D0和工作压力;

6)根据管道规格,选出与D0 相近的三种管径D1 、D2 、D3 ;

7)按任务输量和初定工作压力选泵,确定工作泵的台数以及组合情况;

8)作一个泵站的特性曲线,确定任务输量下泵站提供的扬程HC,然后据此压头确定计算压力

9)选管材,求壁厚,并进行强度校核,求出管道的内径;

10)计算流速;

11)计算雷诺数,判定流态;

12)计算水力摩阻系数,计算水力坡降;

13)纵断面图上判断翻越点,确定计算长度LP;

14)计算输油管道计算长度全线的摩阻损失;

15)确定全线需要的总压头(摩阻+高程差)

16)求泵站数,并化整;

17)根据技术经济指标计算基建投资及输油成本,选择经济评价方法,确定最优方案;

18)按最优方案的参数作全线泵站总特性曲线和管路总特性曲线,以此求得全线的工作点;

19)按工作点流量求水力坡降ip;

20)按水力坡降和工作点的压头在纵断面图上布站,确定泵站的位置;

21)检查动、静水压头,校核各泵站的进出口压力。

摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

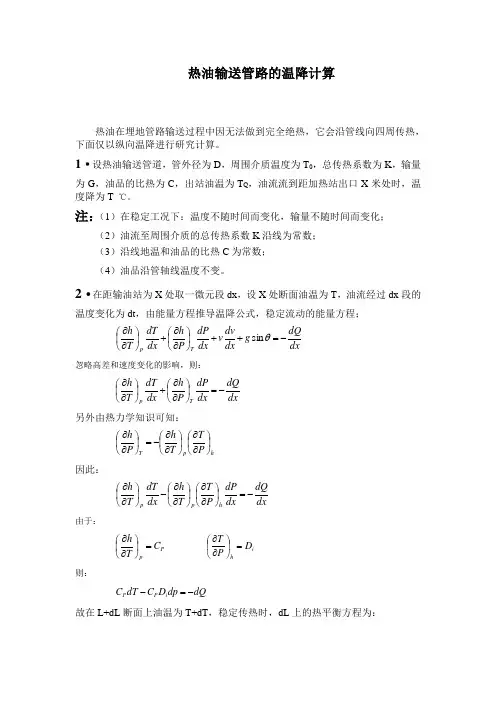

热油输送管路的温降计算热油在埋地管路输送过程中因无法做到完全绝热,它会沿管线向四周传热,下面仅以纵向温降进行研究计算。

1·设热油输送管道,管外径为D ,周围介质温度为T 0,总传热系数为K ,输量为G ,油品的比热为C ,出站油温为T Q ,油流流到距加热站出口X 米处时,温度降为T ℃。

注:(1)在稳定工况下:温度不随时间而变化,输量不随时间而变化;(2)油流至周围介质的总传热系数K 沿线为常数; (3)沿线地温和油品的比热C 为常数; (4)油品沿管轴线温度不变。

2·在距输油站为X 处取一微元段dx ,设X 处断面油温为T ,油流经过dx 段的温度变化为dt ,由能量方程推导温降公式,稳定流动的能量方程;dx dQ g dx dv v dxdP P h dx dT T h T p -=++⎪⎭⎫ ⎝⎛∂∂+⎪⎭⎫ ⎝⎛∂∂θsin 忽略高差和速度变化的影响,则: dx dQ dx dPP h dx dT T h Tp -=⎪⎭⎫ ⎝⎛∂∂+⎪⎭⎫⎝⎛∂∂ 另外由热力学知识可知:h p T P T T h P h ⎪⎭⎫⎝⎛∂∂⎪⎭⎫ ⎝⎛∂∂-=⎪⎭⎫ ⎝⎛∂∂因此:dx dQ dxdPP T T h dx dT T h h p p -=⎪⎭⎫ ⎝⎛∂∂⎪⎭⎫ ⎝⎛∂∂-⎪⎭⎫ ⎝⎛∂∂ 由于: P p C T h =⎪⎭⎫⎝⎛∂∂ i hD P T =⎪⎭⎫⎝⎛∂∂ 则:dQ dp D C dT C i P P -=-故在L+dL 断面上油温为T+dT ,稳定传热时,dL 上的热平衡方程为:单位时间内管线向周围介质的散热量 = 油流温降放出的热量dQ 表示单位质量液体在单位管长上的热量损失,由传热学关系可知: ()dx MT T D K dQ 0-=π因此: ()dT C dp D C dx MT T D K P i P -=-0π令 PMC DK a π=, 则:()()dxdpD T T a dx T T d i=-+-00 非齐次线性微分方程的通解为:dx e dxdp D e Ce T T axi ax ax ---⎰+=-0由于: 0=x 时,Q T T =,所以:()dx e dxdp e D e T T T T axax i ax Q ---⎰+-+=00 在热油液流中不考虑节流效应,则得到苏霍夫公式:()ax Q e T T T T --+=00单位质量下取:PGC DK a π=适用于流速低、温降大、摩阻热影响较小的情况下。

作业内容:拟建一条长690公里,年输量为600万吨的轻质油管线。

已知原始资料:①管路埋深1.5米处的月平均地温:②油品密度ρ20=867.5kg/m3③油品的粘温特性:④可选用的离心泵型号规格:(P24)或按照最新的泵机组样本进行选择(网上搜索或图书馆查阅相关手册)。

⑤首站进口压头取ΔH1=45m,站内摩阻取15m。

⑥管材选用见P64和附录一、附录二。

⑦线路高程:设计要求:(提示:先采用手算,步骤熟悉后再采用电算。

作业本中要体现手算过程。

)1)合理选择泵型号和泵站的组合方式,并查有关资料作所选型号的泵在输此油品时特性数据的换算;2)选取合适的管径,计算壁厚并取整,然后计算管道的承压能力和对应的允许最大出站压头;3)取管道的当量绝对粗糙度e=0.03mm,计算所需的泵站数;4)将计算的泵站数取大化整,然后提出三项经济可行的措施使输量保持不变,并对每种措施作相应的计算(双号学生选作)。

5)将计算的泵站数取小化整,分别计算所需副管的长度(管径与主管相同)、大一个等级的变径管长度、大两个等级的变径管长度,并进行管材耗量的比较(单号学生选作)6)校核:夏季高温时和冬季低温时各站的进、出站压力,并调整站址;7)设副管敷设在首站出口位置,求第一站间动水压头Hx的表达式,并检查全线动水压头和静水压头;8)求管道系统的最大和最小输量及相应的电机的总输出功率。

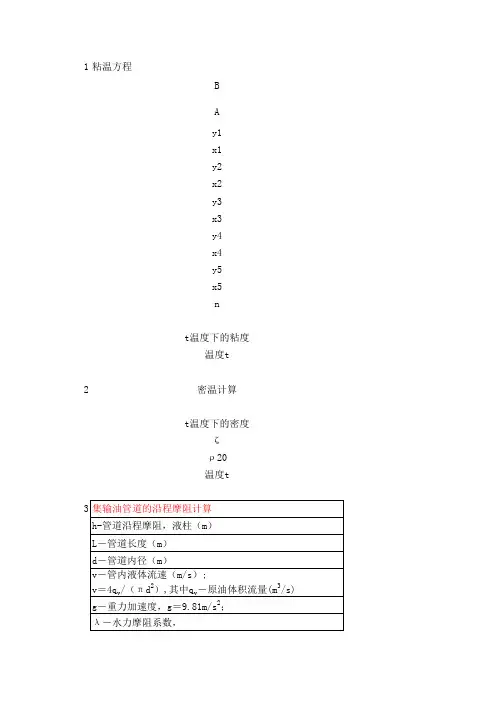

计算分析过程:1. 计算年平均地温C t t t t o cp 5.1312/)6.85.133.188.201.218.194.179.143.109.553.6(12/)...(01202010=+++++++++++=+++=故有 平均地温t=13.5℃ 2.计算油品密度根据20℃时油品密度按下式换算成计算温度下的密度。

式中 t ρ、20ρ——温度为t ℃及20℃时油品密度,3/m Kg ; ε——温度系数,ε=1.825-0.00131520ρ,)/(3C m Kg O • 已知油品密度:ρ20 =867.5kg/m 3 即ε=1.825-0.001315×867.5=0.6842375 3.计算年平均温度下油品的粘度。

课程设计成果说明书题目:顺序输送成品油管道设计计算学生姓名:学号:学院:石化与能源工程学院班级:指导教师:浙江海洋大学教务处2016年12月24日浙江海洋大学课程设计成绩评定表2016—2017学年第一学期学院:石化与能源工程学院班级专业:油气储运工程摘要经过设计,计算,完成的毕业设计达到以下的效果:在查阅相关资料的基础上并结合所输油品的性质,制定了一个相对合理的经济流速,以此经济流速为切入点,进而依据相关规范公式计算出了一个有依据的管径,然后根据该管径值结合相关管道规格,选出了1个标准管径值。

选泵并组站,并依据所选泵站的扬程,对初步制定的管径压力组合作出相应的修改并作为进行经济性比较的方案。

通过方案比较法最终确定出最经济合理的成品油顺序输送管道参数(管径、压力、泵型号、泵站数等);在此基础上再进行顺序输送的相关计算:计算一年中每种油品的输送天数。

计算出顺序输送的最优循环次数;首、末站所需建的油罐容积等。

本文根据设计任务书所给出的原始数据,通过相关的工艺计算,得出了下列几方面的结论:(1)通过各方案的经济性比较,最终确定出经济型最优的设计方案;(2)根据该管道的计算参数,以试算的方式得到了在设计输量下的最优年输送批次;(3)在此最优输送批次下,结合该管道首末站原有油库的库容,给出了需要新建的油罐容量;本设计得到的管道参数、最优输送批次与实际输油运行情况基本一致,从而证明了本文提出的计算方法对于进行成品油管道顺序输送的批次优化及罐容设计是可行的,其结果也是比较可靠的。

关键词:顺序输送长距离泵站布置混油计算abstractAfter graduation design, calculation and completion, the following results are achieved: On the basis of consulting relevant data and combining with the nature of oil products, a relatively reasonable economic flow rate is established, and then the economic flow rate is taken as the breakthrough point. The standard formula to calculate a basis for the diameter, and then the diameter of the pipe with the relevant specifications, selected a standard pipe diameter. Choose the pump and the group station, and according to the selected pump head, the initial development of the diameter of the pressure combination to make the appropriate changes and as the economic comparison program. (Diameter, pressure, pump type, number of pumping stations, etc.) on the basis of the program comparison method to determine the most economically rational product oil pipeline; on the basis of the relevant calculation of the sequence of transportation: Number of delivery days of oil. Calculate the optimal cycle number of sequential transportation; the first and the end of the station to build the tank volume and so on.According to the original data given in the design task book, and through the relevant process calculation, this paper draws the following conclusions:(1) through the economic comparison of various programs, and ultimately determine the best economic design;(2) According to the calculation parameters of the pipeline, the optimal annual transportation batch is obtained by trial calculation.(3) In this optimal delivery batch, combined with the original terminal at the end of the original oil depot capacity, given the need for new tank capacity;The pipeline parameters, the optimum delivery batch and the actual oil transportation are basically the same, which proves that the method proposed in this paper is feasible for batch optimization and tank capacity design of the product oil pipeline. Is more reliable.Keywords: Sequential transportation; long distance; Pumping station layout;Mixed oil calculation目录摘要 (I)abstract (II)1.绪论 (1)1.1输油管道工艺设计的目的的及意义 (1)1.2国内外研究现状分析 (1)1.3研究目标和研究内容 (2)2.油品物性参数及相关计算 (4)2.1 计算温度 (4)2.2油品粘度计算 (5)2.3油品密度计算 (6)2.4流量计算 (7)3. 输油管道的水力计算 (8)3.1 预选最优管径 (8)3.2 泵的选型 (9)3.3 管道壁厚校核 (11)3.4 不同管径下油品的流态判断 (13)3.5不同管径下泵站数的确定 (16)3.6综合选择最优管径 (22)4. 泵站的布置 (28)4.1布站计算 (28)4.2 泵站布置 (29)4.3 泵站动静水压力校核 (29)5 .混油管段设计计算 (32)5.1各种油品循环输送天数 (32)5.2油品的输送量 (32)5.3管道中每天的输送量 (33)5.4罐容设置: (33)5.5终点混油罐的体积 (34)6 .绘制中间站流程图 (35)6.1 中间站工艺流程概述 (35)6.2中间站工艺流程图 (36)7. 结论 (37)8. 心得体会 (37)参考文献 (38)1.绪论1.1输油管道工艺设计的目的的及意义近年来,尤其是随着我国西气东输一线、二线管道的铺设,管道运输特别是长距离输油管道已经成为原油和成品油最主要的运输方式。

重庆科技学院《管道输送工艺》课程设计报告学院:_石油与天然气工程学院_ 专业班级: 学生姓名: 学号: 设计地点(单位) K704 设计题目: 等温输送输油管道工艺设计完成日期: 2012 年 12 月31 日指导教师评语:成绩(五级记分制):指导教师(签字):目录1 绪论 (1)2 工艺设计说明书 (2)2.1设计依据 (2)2.1.1设计原则 (2)2.2工程概况 (2)2.2.1线路基本概况 (2)2.2.2管道设计 (2)2.2.3设计原始数据及参数 (3)2.3参数的选择 (3)2.3.1温度参数 (3)2.3.2计算年平均地温,冬季和夏季地温下的密度 (3)2.3.3计算年平均,冬季和夏季地温下油品的粘度 (4)2.4工艺计算说明 (4)2.5泵站数的确定及站址确定 (4)2.6校核计算说明 (5)3 工艺设计计算书 (6)3.1经济流速计算管径及最大承压能力 (6)3.2计算雷诺数,判断流态 (7)3.3确定工作泵的台数以及组合情况 (8)3.4电动机选择 (8)3.5计算水力坡降和压头损失,确定泵站数 (9)3.5站场布置 (11)3.6判断全线是否存在翻越点 (12)3.7夏季最高温和冬季最低温时进、出站压力 (13)4 总结 (15)参考文献 (16)1 绪论等温输油管道内存在一个能量的供应和消耗的平衡问题。

输油管道的工艺计算就是要妥善解决沿线管内流体的能量消耗和能量供应之间的平衡。

其主要目的是根据设计任务书规定的输送油品的性质,输量及线路情况,由工艺计算来确定管道的总体方案的主要参数:管径,泵站数及其位置等。

具体说来,在设计过程中要通过工艺计算,确定管径、选泵、确定泵机组数、确定泵站和加热站数及其沿线站场位置的最优组合方案,并为管道采用的控制和保护措施提供设计参数。

本设计主要内容包括:由经济流速确定经济管径,确定所使用管材,确定其泵站数,并校合各进出站压力和沿线的压力分布是否满足要求,并为管道采用的控制和保护措施提供设计参数,提出调整,控制运行参数的措施。

大作业一:等温输油管道的工艺计算(下周三交,用A4纸做) 某油田与炼油厂间的输油管道:任务输送量:G =300万吨/年;

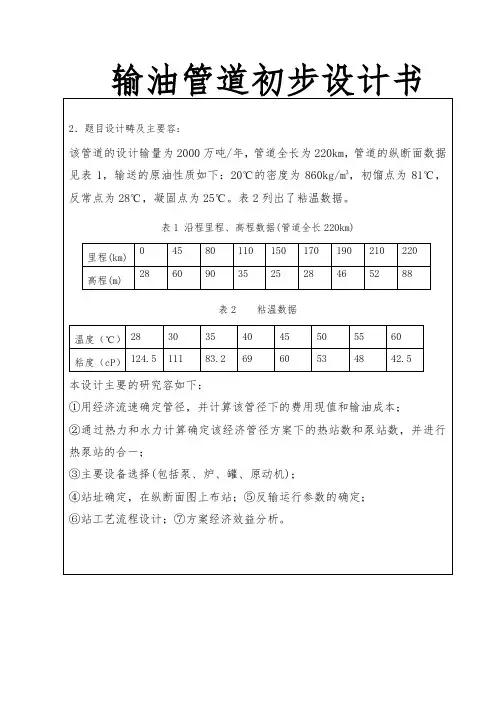

油品在25℃和30℃运动粘度分别为: 油品在20℃时的密度是840kg/m3 管道沿线的地形情况如下表:

泵性能参数如下:

管道埋地铺设,管中心埋深1.2米,管道埋深处常年月平均地温为:14.2℃ 管道采用16Mn 钢的螺旋焊钢管,设计最大承压5.5MPa 。

完成下列各项: (1)进行设计计算基础资料的整理; (2)计算管道总压降; (3)作图法布置泵站;

(4)根据站址计算全线各进、出站压力,检查动、静水压力,校核管道强度。

6262

3025910/;1610/νm s νm s --=⨯=⨯。

等温(顺序)输送输油管道设计计算书

(一) 管道基础数据

1.设计输量

G 汽=(200+10×31)×104

=510×104

t/a G 煤=400×104

t/a 2.管线长度

L=500+20×31=1120 km 3.油品密度

参考《输油管道设计与管理》P46, 根据任务书已知,20℃时,汽油密度为730㎏/m3, 煤油密度为845㎏/m3, 则t ℃时,各油品的密度为:

ρt =ρ

20

-ξ(t -20),ξ=1.825-0.001315ρ

20

3/94.723)2027(730001315.0825.1730m kg =-⨯⨯--=)(汽ρ

3/00.840)2027(845001315.0825.1845m kg =-⨯⨯--=)(煤ρ

4.体积流量

27

ρG

Q =

, 式中:

设一年中输送汽油需要208天,则输送煤油需要142天,

所以有Q 汽=

s /m 392.094

.723243600208101051033

4=⨯⨯⨯⨯⨯ Q 煤=

s /m 388.000

.840243600142101040033

4=⨯⨯⨯⨯⨯ 5.高差 930m 31300H =⨯+=∆ 6.各油品27℃下粘度

根据《石油库设计手册》查粘温曲线,有s /m 10570.026-⨯=汽ν,s /m 10733.02

6

-⨯=煤ν

(二) 管径、管材及管壁厚的确定

1.管径

总设计输量G=(510+400) 4

10⨯=9.16

10⨯t/a

查《输油管道设计与管理》表2-4(P63)知,该长输管道管径D=630㎜。

参考《输油管道设计与管理》附录二API 标准钢管部分规格(P489)确定:外径D=660㎜,管厚δ=14.3㎜,内径D=631.4㎜。

2.管材

根据国家标准《石油天然气工业输送钢管交货条件:A 级钢管》(GB/T9711.1—1997),选用钢号为L415的管材,最低屈服强度为415Mpa 。

(三)泵的型号和组合方式的确定

1.流量的确定

泵的流量取汽油的流量Q=0.3923

m /s

额定流量Q 额=1.1Q=1.1×0.392×3600=15523

m /h

2.扬程的确定

P=gh ρ

m 5618

.91000105.5g P h 6

=⨯⨯==ρ,

3.泵的选型和组合方式

根据《输油管道设计与管理》p324,选DZS350×470×2的并联泵,其流量为19603

m /h ,扬程为564m 。

为了满足设计要求,则一个泵站需要1个泵。

(四)水力计算 1.雷诺数

已知27℃下油品的粘度为s /m 10570.026-⨯=汽ν,s /m 10733.02

6

-⨯=煤ν

根据《输油管道设计与管理》P33

e 4R Q d πυ=

6

6

e 10388.110

570.06314.014.3392.04⨯=⨯⨯⨯⨯=-汽R 66

e 101.110

733.0636.014.3356.04⨯=⨯⨯⨯⨯=-煤

R 5

2.相对当量粗糙度

根据我国《输油管道工程设计规范》P33中所推荐的管壁当量粗糙度e ,取直缝钢管e=0.054

2e d ε= =6314

.010054.023

-⨯⨯ ≈1.71410-⨯

则:

7

8

5

.59ε

=

7

84)

1071.1(5.59-⨯ ≈1.2×106

74

41007.210

71.110698.1lg 765665lg 765665⨯=⨯⨯-=---ε

ε

由上可得,

7

85.59ε

<汽e R <

ε

ε

lg 765665-,既汽油属于紊流混合摩擦区,30

<

e R 煤

<7

85.59ε,

既煤油属于紊流水力光滑区。

3.各油品的水力坡降

已知汽油处于紊流混合摩擦区,查表2-3(p37)知β=0.0802A ,A=10627

.0lg 127.0-d ε

,m=0.123

所以A=10

08.1627.06314

.01071.1lg 127.0104--⨯=-=0.083,β=0.0802A=0.0802×0.083=6.66×10-3

汽油的水力坡降为:

3877

.4123.06877.13877.40.1231.8774210

84.1636.0)1057.0(418.01066.6d Q i -----⨯=⨯⨯⨯⨯===

νββm m

m d v Q 已知煤油处于紊流水力光滑区,则沿程损失为:m=0.25,β=0.0246

3

877.4123.06877.1877.40.1231.877421022.16314

.0)1057.0(388.00246.0d Q i ----⨯=⨯⨯⨯===

νββm m

m d v Q 4.全线所需总的压头

H = 1.01×iL+Z ∆

则:m 8.29909301011201084.11.133=+⨯⨯⨯⨯=-汽H

m 4.22969301011201022.11.133=+⨯⨯⨯⨯=-煤H

6.泵站个数的确定 N=

53.520

5618

.2990h -H H m C =-=,取6个泵站数。

(五)首末站各油罐体积计算

输送汽油的输量q H

1汽

=94

.723360024350101051034⨯⨯⨯⨯⨯=0.233m 3

/s q H

1煤=

840

360024350101040034⨯⨯⨯⨯⨯=0.157m 3

/s 首站的储罐容量V 汽H 1= q H 1汽(T-t 汽)=0.233×(350-195)×24×3600=3.12×106

m 3

V 煤H 1= q H 1煤(T-t 煤)=0.157×(350-155)×24×3600=2.65×106

m 3

首站和末站的体积是相等的,所以

末站各油品的体积:V 61k 11012.3⨯==汽汽H V m 3

V 61k 11065.2⨯==煤煤H V m 3

(六)终点混合罐体积计算

管道总容积V g =

4

πd 2L=414.3×0.63142×1120×103=3.51×105 m 3

管道截面积A=4

πd 2=414.3×0.63142=0.313m 2

管内平均流速V 汽=A Q 汽

=313

.0392.0=1.25m 2

/s

V 煤=

313

.0388.0=1.24 m 2

/s 贝克莱数:P 汽ed =T

V D L =72.025.11011203⨯⨯=1.94×106

P 煤ed =72

.024.11011203⨯⨯=1.929×106

式中D T ————油品扩散系数,取0.72 m 2

/s 终点罐的容积取==煤汽g g V V 3.12×10-4

m 3

,则

系数ξ

汽

=

g g V V 2汽ed P =

56

1051.321012.3⨯⨯⨯61094.1⨯=62.2

ξ

煤

=

g

g V V 2煤ed P =

5

6

1051.321012.3⨯⨯⨯610929.1⨯=61.7

查《输油管道设计与管理》p300的函数图6-17,根据 ,%1g =A B K ξA

=62.22 ,得Z 2=-1.3; ,

%2A gB =K ξB

=61.7 ,得Z 3=0.65

进入混油罐的混油体积由式(6-24)求得

V 35

.065-0.5edA 32g h m 8.982)1094.1(65.03.11051.32P Z Z 2-=⨯⨯--⨯⨯⨯=-=-)()(V A

V 3

5

.065-0.5edB 33g hB 985.6m

)10929.1(3.165.01051.32P Z Z 2=⨯⨯+⨯⨯⨯=-=-)()(V 则进入混油罐的混有体积为985.6m 3

(七).泵站进出站压力的校核

1.进出站压力的校核

各站间距L=

m 1087.16

10112053

⨯=⨯ 各站高差m 1556

930

z ==

∆

站间损失iL=1.84×10m 3441087.15

3=⨯⨯- 参考《输油管道设计与管理》P45,有

11d s c m H H H h =+-=20+564—20=564m 2111s d H H iL Z =-+∆=564-344+155=65m

同理可得: 1s H =20m 1d H =564m

2s H =65m

3s H =110m H s4=155m H s5=200m H s6=245m P Hg ρ==723.94×789×P ≤[P]=5.5MPa,清管器接收筒清

管器发送筒

清管器接收筒清管器发送筒。