简述各设计院的分解炉

- 格式:doc

- 大小:1.25 MB

- 文档页数:8

天津水泥工业设计研究院有限公司(以下简称天津院)目前已有57条5000t/d级生产线相继投入运行,这些生产线均已达到或超过设计指标。

在工程实践、试验及理论研究的基础上,天津院对已投产的大量5000t/d生产线的预分解系统进行了归纳总结和不断的优化改进,在此基础上进行了新型低能耗型第三代5500t/d预分解系统的研究开发,并已应用于工程项目.2 5000t/d烧成系统运行现状天津院的第一条5000t/d预分解系统2002年6月于池州海螺1号生产线投产运行,2002年10月21-2413进行了烧成系统热工标定及考核验收工作,标定结果为产量:5518t/d、烧成热耗2963.62kJ /kg熟料、烧成系统电耗23。

68kWh/t熟料。

此套系统为国内第一条考核验收的国产化的5000t/d 系统,在当时的原燃料条件下,生产线完全达到设计的各项指标要求.随着5000t/d生产线大量的普及应用,很多生产线设计阶段的原燃料与实际使用的差别很大,部分生产线实际运行指标较池州考核指标有一定的差距.为此,天津院在大量实践反馈的基础上进行了针对性的优化改进。

从实践情况反映,改进后的生产线运行状况有一定幅度的改善。

表1为实测部分生产线在产量为5500t/d左右时预热器的出口温度及压力分布情况。

表1 部分5000t/d生产线预热器出口温度及压力3 第三代5500t/d预分解系统的研究开发及应用为了从根本上解决5000t/d烧成系统对原燃料的适应性较差的问题,天津院进行了新型低能耗型5500t/d烧成系统的研究开发,即在保持回转窑规格不变的前提下,通过采用优化改进的第三代预分解系统、高效篦冷机及燃烧器等烧成技术与装备使整个烧成系统能力达到额定5500t/d,性能指标达更优,其主要技术方案及特点如下:3.1 5500t/d系统设计指标烧成系统总体设计指标如下:烧成热耗:2967.8 kJ/kg熟料;预热器出口温度:305±15℃;出口压力:-4800±300Pa;预热器出口含尘浓度:〈65g/m3(标);预热器出口NOx:<500 mg/m3(标)(10%O2)。

分解炉的工作原理

分解炉是一种用于分解化学物质的设备,其工作原理基于高温和氧化条件下的热分解反应。

以下是分解炉的工作原理的详细说明:

1. 高温环境:分解炉内部设置了加热器,通过加热器提供高温环境。

高温是分解炉正常工作的基础,因为热分解反应需要足够高的温度才能进行。

2. 封闭空气供应:分解炉通常通过控制进气与出气的比例来控制内部气氛。

在分解炉工作期间,炉内通常会为了确保准确的反应条件而采用封闭空气供应系统,这有助于控制内炉气氛,以实现所需的分解反应。

3. 热分解反应:被投入到分解炉中的化学物质在高温环境中发生热分解反应。

热分解是一种化学反应,通过加热将化学物质分解成更简单的化学物质,通常伴随着生成气体、废渣或其他分解产物的释放。

4. 控制系统:分解炉通常配备有针对炉内温度、进气和出气流量、反应时间等参数的控制系统。

控制系统可以根据需要调整和维持适当的反应条件,以确保分解反应的效果和质量。

5. 产物收集和处理:分解炉将化学物质分解后,产生的气体、废渣或其他产物需要被收集和处理。

根据分解炉运行的具体需求,将副产物进行回收或进一步处理,以便达到生产要求或环保要求。

总结:分解炉通过提供高温和氧化条件,将化学物质加热至分解温度,然后进行热分解反应。

通过控制进气、出气、温度等参数,实现对分解反应的控制。

产物需要被收集和处理,以完成整个分解炉的工作过程。

分解炉工作原理

分解炉是一种将有机物质快速分解为无机物质的设备。

其工作原理主要涉及两个过程,即热解和燃烧。

热解是指在高温下,通过热量作用使有机物质分解为较简单的无机物质的过程。

分解炉内部的温度可以达到数百摄氏度到千摄氏度,这种高温条件可以促使有机物质的分子键断裂。

在分解炉中,有机物质通常通过一个加热区域,被加热至热解温度。

在加热的同时,有机物质会发生热解反应,产生气体、液体和固体产物。

这些产物中的气体通常是能够被进一步利用的,如用作燃料或化学原料。

燃烧是指将产生的气体进一步燃烧,以提供所需的热量维持炉内的温度。

此过程有助于保持炉内温度的稳定,并提供维持热解反应所需的能量。

燃烧通常使用附加的燃料,例如天然气或燃油。

这些燃料通过燃烧与产生的气体混合,释放大量的热能。

这种热能可以用来保持炉内温度,并提供分解炉所需的热解反应。

综上所述,分解炉主要依靠热解和燃烧过程来将有机物质分解为无机物质。

通过高温的热解过程,有机物质的分子键断裂,产生气体、液体和固体产物。

而燃烧过程提供了分解炉所需的热能,维持炉内的温度并促进热解反应的进行。

CDC分解炉的研发成都建筑材料工业设计研究院陈涛预分解技术的出现是水泥锻烧工艺的一次技术飞跃,它将原在回转窑中以堆积态进行气固热交换过程中的一部分转移到窑尾预热预分解系统中进行。

由于在预分解系统中,生料呈悬浮态与高温气流进行热交换,气、固之间的接触面积较堆积态呈数量级地增加,从而导致系统热耗大幅度下降,产量增加。

预分解系统主要由分解炉、旋风筒、连结管道及附件(如撒料盒、翻板阀、吹堵系统等)组成。

其中,分解炉是预分解系统的核心设备。

在炉内要完成烧成所需的60%的燃料般烧和90%一95%的碳酸钙分解任务。

它作为一种高温多相反应器,、必须完成下述功能:物料与煤粉在气流中的分散过程、煤粉燃烧过程、气固相间的热交换、碳酸钙的分解和质量传递。

而且,分解炉还必须适应生产中各种原、然料条件的变化、喂料量、温度和压力的波动,因此,分解炉所承担的任务十分艰巨。

要开发一种高效率的分解炉,必须利用现代科学理论从各个方面综合分析,试验研究,并通过实践加以改进和优化才能实现。

在消化、吸收引进预分解技术的基础上,成都建筑材料工业设计研究院经过多年对引进技术的理论研究、冷模试验,独立研制出由CNC预热器和CDC分解护组成的预分解系统。

自2001〕年以来,CDC预热预分解系统已在多条新型干法和很磨干烧水泥生产线中得以运用和推广,并取得了很好的使用效果。

下面,笔者就CDC分解护的研制作一些介绍。

一、CDC分解炉本体的研发国内外现有的分解炉型式繁多,工艺过程和结构设计不尽相同。

但随着预分解技术的发展和成熟,各种型式分解炉相互借鉴、趋同存异,新型分解炉大都趋向于采用“综合效图1 CDC分解炉116应”。

分解炉就其气流形式,可分为喷腾型(SLC)、旋流型(RSP),流化型(MFC、喷旋结合型(SF, C-C。

单纯喷腾或旋流对于物料分散与均布以及煤粉燃烧都难以得到满意的效果。

喷腾有利于物料纵向分散,功能发挥;旋流有利于延长物料在炉内的停留时间,两者配合,使炉内燃料燃烧和换热状况良好,分解功能发挥比较充分。

分解炉的工作原理与结构分解炉是一种用于处理化学物质的装置,通过在高温高压下分解原料,将其中的成分分离出来。

分解炉能够广泛应用于各种领域,如石油化工、金属冶炼、电子工业等。

本文将详细介绍分解炉的工作原理与结构。

一、工作原理分解炉的工作原理是通过提高原料的温度和压力,使得原料分子间相互碰撞,产生裂解反应分解成小分子化合物,最终将其分离出来。

一般来说,分解炉使用碳、氧气、氮气等气体作为燃料,将其加热到高温高压状态,然后通过反应管将原料送入炉内进行分解。

分解后产生的气体通过分离器进行分离,便可得到所需要的成分。

二、结构组成1. 爆炸室爆炸室位于分解炉的中部,其结构一般为圆柱形或矩形,内部有一定的燃烧空间。

爆炸室的作用是将气体和固体处理物料进行混合并提高其温度和压力。

爆炸室一般由耐火材料制成,以防止它被爆炸所摧毁。

2. 进料系统进料系统用于将处理物料送入分解炉中。

它通常包括料斗、输送机、加热炉、进气管道、反应管等。

料斗和输送机用于将原料输送到加热炉中,加热炉则用于提高物料的温度和压力,以加速裂解反应。

进气管道将气体送入爆炸室,反应管则将处理物料输送到爆炸室中进行反应。

3. 分离系统分离系统用于将分解后的气体和固体分离出来。

它通常包括冷却器、分离器和收集器。

冷却器用于将高温的气体冷却成液态,以便于分离。

分离器一般采用物理或化学方法将气体或固体的成分分离。

收集器则用于收集所需要的产品。

4. 控制系统控制系统由自动控制器、传感器和执行器组成。

自动控制器负责对分解炉的工作状态进行监测和控制,传感器则将相关数据反馈给自动控制器进行处理,执行器负责执行自动控制器下达的指令。

三、总结分解炉是一种非常重要的化工装置,其工作原理和结构与炉型密切相关。

分解炉的主要作用是将原材料分解成所需的成分,并将不需要的成分进行分离。

分解炉的结构一般由爆炸室、进料系统、分离系统和控制系统组成。

通过对分解炉的工作原理和结构的深入了解,我们可以更好地运用和管理它,使其在化工领域中扮演更加重要的角色。

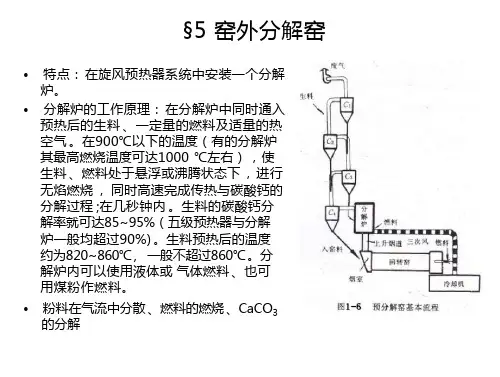

分解炉在窑外分解系统起着很重要的作用,自1971年第一台窑外分解系统投产,从而开始水泥工业大规模生产开始,分解炉的形式有很多。

从分解炉内的气流运动来看,可归纳为四种基本型式,即:涡旋式、喷腾式、悬浮式和流化床式。

早期开发的分解炉,多以上述四种运动型式之一为基础,使生料和燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于热气流中,利用物料颗料之间在炉内流场中的相对运动,实现高度分散、均匀混合和分布、迅速换热,以达到提高燃烧效率,传热效率和入窑生料碳酸盐分解率的目的。

分解炉按照设计单位国内有以下常见几种:RSP 来源与日本小野田TDF、TSD、TD、TSD、TWD、TTF、TFD天津院CDC成都院NST-I NC-SST南京院具体形式和特点如下:TDF型分解炉TDF分解炉是天津水泥院在引进日本DD炉技术的基础上,针对中国燃料特点,研制开发的一种双喷腾分解炉(Dual Spout Furnace),如下图1-1所示。

TDF炉技术特点如下:①分解炉坐落窑尾烟室之上,炉与烟室之间缩口在尺寸优化后可不设调节阀板,结构简单;②炉中部设有缩口,保证炉内气固流产生第二次“喷腾效应”;①三次风切线入口设于炉下锥的上部,使三次风涡旋入炉;炉的两个三通道燃烧器分别设于三次风入口上部或侧部,以便入炉燃料斜喷入三次风气流之中迅速起风燃烧;②在炉的下部圆筒体内不同的高度设置四个喂料管入口,以利物料分散均布及炉温控制。

⑤炉的下锥体部位的适当位置设置有脱氮燃料喷嘴,以还原窑气中的氮,满足环保要求;⑥炉的顶部设有气固流反弹室,使气固流产生碰撞反弹效应,延长物料在炉内滞留时间;⑦气固流出口设置在炉上椎体顶部的反弹室下部;⑧由于炉容较DD炉增大,气流、物料在炉内滞留时间增加,有利于燃料完全燃烧和碳酸盐分解。

TSD分解炉TSD型炉是带旁置旋流预燃室的组合式分解炉(Combination Furnace with spinpre-burning Chamber)见图1-2炉TSD炉技术特点如下:①设置了类似RSP型炉的预燃室;②将DD型炉改造为类似MFC型炉的上升烟道或RSP型窑的MC室(混合室),作为TSD型炉炉区的组成部分,并扩大了DD炉型的上升烟道容积,使TSD炉具有更大的适应性;③该炉可用于低挥发分煤及质量较差的燃料。

分解炉的工作原理与结构(二)引言:分解炉作为一种常见的工业设备,在化工、石油、能源等领域具有广泛的应用。

本文将进一步介绍分解炉的工作原理与结构,以帮助读者更好地了解和应用分解炉。

正文:1. 燃料供给系统:- 燃料输送管道:用于输送燃料到燃料预处理设备。

- 燃料预处理设备:对燃料进行预处理,包括脱硫、脱氮等过程。

- 燃料喷嘴:将燃料导入燃烧室,确保燃料均匀燃烧。

2. 空气供给系统:- 空气进气管道:将空气引入燃烧室,与燃料进行充分混合。

- 空气预处理设备:对空气进行预处理,包括除尘、降温等处理。

- 风机:提供足够的风力将空气送入燃烧室。

3. 反应炉:- 燃烧室:燃料和空气混合燃烧的区域,产生高温高压的气体。

- 反应室:气体在此处进行分解反应,产生所需的产物。

- 冷却室:将分解后的气体冷却至适宜的温度,以便后续处理。

4. 热交换系统:- 冷却水系统:通过冷却水对炉体进行冷却,同时回收部分热量。

- 加热系统:通过燃料燃烧产生的热量对炉体进行加热,保持反应温度。

- 废热回收系统:对废气进行热回收,提高能源利用效率。

5. 控制系统:- 温度控制:监测和调节反应炉内的温度,确保反应过程的稳定性。

- 压力控制:监测和调节反应炉内的压力,确保操作的安全性。

- 流量控制:对燃料和空气的流量进行控制,保证燃烧和反应的平衡。

总结:通过对分解炉的工作原理与结构进行详细介绍,我们了解到燃料供给系统、空气供给系统、反应炉、热交换系统和控制系统五个大点对于分解炉的工作起到重要作用。

深入了解和熟练运用分解炉,将为化工、石油、能源等领域的生产提供更高效的工具和技术支持。

分解炉的热工性能(一)悬浮预热器及分解炉悬浮预热器有旋风预热器和立筒预热器两种。

在预热器中,由于生料与气体接触面积大,热交换好,所以系统的热效率远比其它窑型高。

二、D-D分解炉由主燃烧区排出的废气在后续的燃烧区内完全燃烧后进入四级或五级旋风筒。

经预热的生料从三级或四级旋风筒进入D-D 炉的燃料分解、燃烧区,经过预热分解后通过五级旋风筒进入窑内。

与窑尾直接连接的D-D炉喉部是个调节平衡的装置,可使回转窑的燃烧气体量和通过三次风管的高温空气达到平衡。

同时,由于向D-D炉喂入的生料在还原区内形成喷腾层,D-D 炉下部气体中的生料浓度增高,因而使进入炉内的窑尾废气温度急剧下降,防止炉底形成结皮。

窑尾气中的No x通过喉部进入还原区,在辅助喷咀喷入的燃料所产生的还原气氛中被还原。

在燃料分解、燃烧区和主燃烧区内,辅助燃烧喷咀是装在三次空气入口附近,燃料在炉内旋流中瞬间进行分解、气化和燃烧。

此时,燃料燃烧产生的热量由于被悬浮在D-D炉内的高浓度生料所吸收,使生料迅速进行分解反应。

因此,热交换性能极高,并且没有一般辉焰燃烧时出现的高温区,炉内温度均匀,能保持800-900℃较低温度。

由于这种燃烧机理,D-D 炉本身产生的No x量相当低,特别是由于主燃烧区和后燃烧区之间的缩口部的节流作用和通过喉部的上升气流喷腾到后燃烧区的顶盖后而翻转进入四级或五机旋风筒的作用,故能使夹带于气体中的生料与气体混合,搅拌的效果显著提高。

在较低的过剩空气下就能使燃料完全燃烧。

D-D炉和回转窑用燃料比例仍为6:4,生料在炉内予热分解后,分解率可达90%-95%。

三分解炉的工艺性能分解炉所担任的工艺过程主要是碳酸盐的分解过程。

在实际生产过程中,影响生料碳酸盐分解的因素很多,情况也很复杂。

但主要因素是炉内的分解温度,物料在炉内均匀分布程度和停留时间以及生料的物理性能。

(1)生料中碳酸盐反应的特性CaCO3的分解反应方程式为:这一过程是可逆的反应过程,根据系统温度和周围介质中的CO2的分压不同,反应可向任何一个方向进行。

分解炉的分类按分解炉与窑的连接方式大致分为三种类型1.同线型分解炉这种类型的分解炉直接坐落在窑尾烟室之上。

这种炉型实际是上升烟道的改良和扩展。

它具有布置简单的优点,窑气经窑尾烟室直接进入分解炉,由于炉内气流量大,氧气含量低,要求分解发炉具有较大的炉容或较大的气、固滞留时间长。

这种炉型布置简单、整齐、紧凑,出炉气体直接进入最下级旋风筒,因此它们可布置在同一平台,有利于降低建筑物高度。

同时,采用“鹅颈”管结构增大炉区容,亦有利于布置,不增加建筑物高度。

2.离线型分解炉这种类型的分解炉自成体系。

采用这种方式时,窑尾设有两列预热器,一列通过窑气,一列通过炉气,窑列物料流至窑列最下级旋风筒后再进入分解炉,同炉列物料一起在炉内加热分解后,经炉列最下级旋风筒分离后进入窑内。

同时,离线型窑一般设有两台主排风机,一台专门抽吸窑气,一台抽吸炉气,生产中两列工况可以单独调节。

在特大型窑,则设置三列预热器,两个分解炉。

3.半离线型分解炉这种类型的分解炉设于窑的一侧。

这种布置方式中,分解炉内燃料在纯三次风中燃烧,炉气出炉后可以在窑尾上升烟道下部与窑气会合(如RSP、MFC等),亦可在上升烟道上部与窑气会合(如N-MFC. SLC-S等),然后进入最下级旋风筒。

这种方式工艺布置比较复杂,厂房较大,生产管理及操作亦较为复杂。

其优点在于燃料燃烧环境较好,在采用“两步到位”模式时,有利于利用窑气热焰和防止粘结堵塞。

中国新研制的新型分解炉亦有采用这种模式的。

分解炉内的气流运动,有四种基本型式:即涡旋式、喷腾式、悬浮式及流化床式。

在这四种型式的分解炉内,生料及燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于气流之中。

由于物料之间在炉内流场中产生相对运动,从而达到高度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时间,达到提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目的。

分解炉作为预分解窑的“第二热源”,承担着繁重的燃料燃烧和换热任务。

日本小野田RSP分解炉炉型结构:由预燃室SB,分解室SC和混合室MC组成;与窑联接方式:离线旁置型,SC室单独设置,MC室通过缩口与烟室联接;特点:SB:10~15%三次风进上部旋流腔,作为煤粉燃烧的外风,与煤粉混合着火,起助燃和稳火作用;SC:85~90%三次风吹送热生料,将C3喂入的热生料分散到SC室内,在旋流的作用下,SC室边壁形成防止过热引起粘料的低温保护区,中心形成高温的强化燃烧区。

SC室操作不合适,会引起局部过热导致粘结或烧坏设备。

混合室MC从SC室下端以旋转气流夹带生料进入混合室,与窑尾的喷腾窑气相混合,分解率达90%以上。

该炉对燃煤适应性较强,可烧劣质煤及无烟煤,但结构复杂,阻力较高。

天津院设计的TSD分解炉是带旁置预燃室分解炉,旁置预燃室类似于RSP的SC室,预燃室可以高温操作,低挥发份煤能较好地着火、稳燃和快速燃,大大缩短煤粉燃尽所需的时间。

该炉适合于烧低挥发份的无烟煤。

1、DD、TD、TDF属于同一类,一代更比一代好,双喷腾,脱硝。

2、RSP、TSD相似,都是由预燃室SB,分解室SC和混合室MC组成。

是唯一明焰燃烧的分解炉。

以前RSP炉的MC室设计太小了,对MC的混合作用认识不足,后来国内天津院的TSD的主炉TD比MC合理多了。

3、CSF、TWD、CDC相似。

都是涡流喷腾型。

4、NMFC、TFD都是采用流态化床。

两步到位,一般是离线型布置。

5、Prepoel和Pyroclon都是属于管道式分解炉,旋喷结构。

6、KSV与DD炉相似,但三次风入炉方式不同,一是切线,一是轴线CDC是属于涡旋喷腾(双喷腾)结合型分解炉。

有两种型式,一种是在线,适合烧烟煤,还有一种是半离线型,就是在CDC主炉旁加了一个旁置预燃炉,适合烧无烟煤。

不管怎样说,成都院的CDC炉设计还是非常合理的,物料与气体的停留时间都比较长,石灰石的分解效率还是比较高的。

CDC炉就是NSF炉的变形,把出口改成的U形管,从而解决了用低质煤时反应时间问题。

分解炉在窑外分解系统起着很重要的作用,自1971年第一台窑外分解系统投产,从而开始水泥工业大规模生产开始,分解炉的形式有很多。

从分解炉内的气流运动来看,可归纳为四种基本型式,即:涡旋式、喷腾式、悬浮式和流化床式。

早期开发的分解炉,多以上述四种运动型式之一为基础,使生料和燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于热气流中,利用物料颗料之间在炉内流场中的相对运动,实现高度分散、均匀混合和分布、迅速换热,以达到提高燃烧效率,传热效率和入窑生料碳酸盐分解率的目的。

分解炉按照设计单位国内有以下常见几种:RSP 来源与日本小野田

TDF、TSD、TD、TSD、TWD、TTF、TFD天津院

CDC成都院

NST-I NC-SST南京

院

具体形式和特点如下:TDF型分解炉

TDF分解炉是天津水泥院在引进日本DD炉技术的基础上,针对中国燃料特点,研制开发的一种双喷腾分解炉(Dual Spout Furnace),如下图1-1所示。

TDF炉技术特点如下:

①分解炉坐落窑尾烟室之上,炉与烟室之间缩口在尺寸优化后可不设调节阀板,结构简单;

②炉中部设有缩口,保证炉内气固流产生第二次“喷腾效

应”;

①三次风切线入口设于炉下锥的上部,使三次风涡旋入炉;炉的两个三通道燃烧器分别设于三次风入口上部或侧部,以便入炉燃料斜喷入三次风气流之中迅速起风燃烧;

②在炉的下部圆筒体内不同的高度设置四个喂料管入口,以利物料分散均布及炉温控制。

⑤炉的下锥体部位的适当位置设置有脱氮燃料喷嘴,以还原窑气中的氮,满足环保要求;

⑥炉的顶部设有气固流反弹室,使气固流产生碰撞反弹效应,延长物料在炉内滞留时间;

⑦气固流出口设置在炉上椎体顶部的反弹室下部;

⑧由于炉容较DD炉增大,气流、物料在炉内滞留时间增加,有利于燃料完全燃烧和碳酸盐分解。

TSD分解炉

TSD型炉是带旁置旋流预燃室的组合式分解炉(Combination Furnace with spin pre-burning Chamber)见图1-2炉

TSD炉技术特点如下:

①设置了类似RSP型炉的预燃室;

②将DD型炉改造为类似MFC型炉的上升烟道或RSP型窑的MC室(混合室),作为TSD型炉炉区的组成部分,并扩大了DD炉型的上升烟道容积,使TSD炉具有更大的适应性;

③该炉可用于低挥发分煤及质量较差的燃料。

TFD分解炉

TFD型炉是带有旁置流态化悬浮炉的组合型分解炉(Combination Furnace with

Fluidized led)它是半离线型,见图1-3

其技术特点如下:

①将N-MFC炉结构作为该炉型的主炉区,其出炉气固流经“鹅颈管”经入窑尾DD炉型上升烟道的底部与窑气混合。

②该炉型实际为N-MFC炉的优化改造,并将DD炉结构用作上升烟道。

由于其炉区容积大,适用于老厂技术改造及使用无烟煤燃料。

③该炉型主要适用于老窑技术改造。

它同TSD型炉的区别主要在于上升烟道采用了新设DD炉结构形式还是采用老窑原有的上升烟道,同时,流态化悬浮炉亦可根据需要确定炉容大小与结构形式。

三喷腾型TTF分解炉

见图1-4

TTF炉固气停留时间比(tm/tg=4.8)大,炉流场大大优化,物料停留时间长,有利于煤粉的充分燃烧及生料充分分解;喂料方式:上下料点合理分料,分解炉中部局部温度可达~1300℃,可大幅提高煤粉燃烧效果,高温区间设计~1.5s,可保证劣质煤及无烟煤的充分燃烧;物料置于三次风正上方,可充分分散,分解炉物料分布均匀,流场更合理,同时可减少锥部塌料,分解炉的压损可大幅减少,系统阻力相应降低;喂煤方式:单通道对称四点喷入,优化分解炉温度场。

该分解炉有一个较长鹅颈管到达c5,更进一步物料的反应时间,分解率一般比较

高。

,CDC分解炉

CDC型炉是成都院研制开发的。

该炉型分为同线型及离线型两种,见图1-5,

其技术特点如下:

①CDC型是在分析研究N-SF型炉实用经验基础上研发,炉底部采用蜗壳型三次风入口,坐落在窑尾短型上升烟道之上,并在炉中部设有“缩口”形成二次喷腾,上部设置侧向气固流出口。

②炉内燃煤点有两处,一处在底部蜗壳上部;另一处设在炉下锥体处。

可根据煤质状况调整。

③炉内下料点有两处,一处在炉下部锥体处;另一处在窑尾上升烟道上,可用于预热生料,调节系统工况。

④CDC型炉最大特点是可根据原燃料需要,增大炉容,亦可增设“鹅颈管道”,满足燃料燃烧机物料分解需要。

⑤CDC型离线炉则是在原CDC型同型炉基础上增设类似

RSP型炉的预燃室(SC室),以满足使用低质燃料的需要。

这样,原设置CDC 炉部位已改为类似RSP型炉的混合室(MC室)或称上升烟道,并在上升烟道中部设有缩口使之形成二次喷腾。

NC-SST型分解炉

NC-SST型炉是由南京院研发的。

该炉系列由NC-SST-1型同线管道炉及

NC-SST-S型半离线型,同线管道炉见图1-6。

其技术特点:

NC-SST-1型同线型炉,安装与窑尾烟室之上,为涡旋、喷腾迭加式炉型。

其特色在于:一是扩大了炉容,并在炉出口至最下级旋风筒之间增设了“鹅颈管”,进一步增大了炉区空间,由于温度高,煤、料入口装设合理,即使低挥发份煤粉进入炉后亦可迅速起火燃烧。

同时,在单位时产10m3/(t·h)的巨大炉容内,可以保证煤粉完全燃烧。

NC-SST-S型炉为半离线炉。

主炉结构与同线炉相同。

见图1-7。

其技术特点如下:

出炉气固流经“鹅颈管”与窑尾上升烟道相连。

即可实现上升烟道的上部连接,又可采取“上升到

位”模式将“鹅颈管”连接于上升烟道下部。

研发者认为,由于固定碳的燃烧温度受温度影响很大,因此使低挥发燃料在炉下高温三次风及更高温度的窑尾烟气混合气流中起火燃烧,可以抵消气氧含量较低的影响,所以NC-SST-1型炉可以适应低挥发份煤的使用,而不必选用NC-SST-S 型炉。

研发者认为选用结构简单的大炉容积的优点,一是系统阻力低,二是可相应放宽燃料细度到20%(4900空筛余)以上。

两者均为降低生产电耗的重要举措。

NC-SST-1型炉在ILC炉、Prepol及Pyyoclon型管道炉的基础上开发创新。

其设计特色十分值得重视。

通过实践考验,如能够适应低挥发份煤及无烟煤的应用,达到研发目标,将会是一个很具有竞争力的炉型。

对于这几种国内常用的炉型,个人接触过TFD、TDF、TTF、TSD,综合起来这三种天津院的炉型,个人觉得TTF是一个暂时集大成者,它融合南京院NC-SST炉和TDF炉的精华,但是该种炉型在运用实际中需要根据煤种情况对于分解炉燃烧器进行调整。

TFD炉大家一般比较陌生些,其现在运用比较多的地方就是河南,其是河南建材院和洛阳院经常采用的炉型,其比较适合无烟煤,也是现在比较多见的半离线型炉。

实际现实照片如下:

未命名_conew5.bmp(189.9 KB, 下载次数: 3)。