斜齿轮建模

- 格式:doc

- 大小:106.00 KB

- 文档页数:6

摘要随着科技的发展,计算机辅助设计技术越来越广泛的应用在各个设计领域。

现在,它已经突破了二维图纸电子化的框架,转向以三维实体建模、动力学模拟仿真和有限元分析为主线的机械系统动态仿真技术。

其研究范围主要是机械系统运动学和动力学分析,核心是利用计算机辅助技术进行机械系统的运动学和动力学分析,以确定系统及其各构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统各构件运动所需的作用力和反作用力。

动态仿真技术一出现,就受到人们的普遍关注和重视,并且出现了许多基于动态方=仿真技术的商业软件,较有影响的有美国参数技术公司的PTC。

以Pro/MECHANICA为分析平台,运用有限元分析方法,对直齿轮、斜齿轮实际受力情况、边界条件和施加载荷进行研究。

运动分析模块可以进行机构的干涉分析,跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等。

运动分析模块的分析结果可以指导修改零件的结构设计(加长或者缩短构件的力臂长度、修改凸轮型线、调整齿轮齿数比和中心距等)或者调整零件的材料(减轻或者加重或者增加硬度等)。

设计的更改可以直接反映在装配主模型的复制品分析方案(Scenario)中,再重新分析,一旦确定优化的设计方案,设计更改就可直接反映到装配主模型中。

将Pro/E三维实体造型与Pro/MECHANICA机构运动分析相结合,完成对连杆和凸轮机构的机构运动分析,及运动仿真。

加强对连杆和凸轮机构的认识与理解。

关键词: 直齿轮、斜齿轮; Pro/E 、Pro/MECHANICA; 运动仿真、有限元AbstractWith the development of technology, computer-aided design technology becomes more widely used in various design.Now, it has broken through the framework of two-dimensional drawings、 electronic、shift tothree-dimensional solid modeling, dynamic simulation and finite element analysis of the main line of the mechanical system dynamic simulation techniques.The major areas of its study kinematics and dynamics of mechanical systems, the core technology is the use of computer-aided kinematics and dynamics of mechanical systems analysis to determine the system and its components at any time of the position, velocity and acceleration at the same time,by solving algebraic equations determine the cause of the required system component moving action and reaction.Dynamic simulation appeared to be widespread concern and attention, and there were many parties = simulation based on dynamic business software, more influential technology companies of U.S. parameters PTC.To Pro / MECHANICA platform for analysis using the finite element method, on the spur gear, helical gear by the force of the actual situation, boundary conditions and applied load were studied.Motion analysis module analyzes institutional interference, tracking the trajectory of parts, parts of bodies in the speed, acceleration, force, reaction force and torque and so on.Motion analysis results of the analysis module to modify parts of the structure could guide design (longer or shorter moment arm length of the component, modify the cam, adjust the gear ratio and center distance, etc.) or adjust the parts of the material (to reduce or add to or increase the hardnessetc.).Design changes can be directly reflected in the assembly of copies of the master model program (Scenario), the re-analysis, Once optimized design, design changes can be directly reflected in the assembly of the main model.The Pro / E three-dimensional solid modeling and Pro / MECHANICA combined kinematic analysis, complete linkage and cam mechanism of the body motion analysis andmotion simulation.Connecting rod and cam mechanism to strengthen knowledge and understanding.Key words: spur gears, helical gears; Pro / E, Pro / MECHANICA; motion simulation, finite element摘要 (1)第一章绪论 (6)1.1、课题来源 (6)1.2、研究目的和意义 (6)1.3、国内外研究现状和发展趋势 (7)1.3.1 我国齿轮工业的概况 (8)1.3.2 中国齿轮工业的资本结构已成为三足鼎立的局面 (8)1.4、本课题的主要研究内容及拟采取的技术路线、试验方案 (8)1.4.1 预期达到的目标 (9)1.4.2 论文的结构 (9)第二章Pro/ENGINEER软件的应用和MECHNICA模块的应用 (10)2.1 PRO/MECHANICA简介 (10)2.1.1 PRO/MECHANICA模块介绍 (10)2.1.2 PRO/MECHANICA的工作模式 (11)2.1.3 使用PRO/MECHANICA的一般步骤 (11)第三章直齿轮与斜齿轮参数化设计造型 (12)3.1齿轮的基本参数、各部分的名称和尺寸关系 (12)3.1.1 直齿圆柱基本参数 (12)3.1.2 斜齿轮基本参数 (15)3.2 渐开线直齿轮参数化造型 (16)3.2.1 直齿轮参数化制作过程如下: (16)3.2.2 渐开线斜齿轮参数化造型 (18)第四章有限元优化设计 (22)4.1 有限元分析方法与原理 (24)4.1.1有限元分析 (24)4.1.2有限元的基本原理和特点 (25)4.1.3有限元网格生成技术 (26)4.1.3 网格划分举例 (27)第五章基于Pro/Mechanism直齿轮啮合、斜齿轮啮合过程中装配与运动仿真 (34)5.1 Pro/M的简介及其主要特性 (34)5.1.1 Pro/M的简介 (34)5.1.2 Pro/M的主要特性 (35)5.2 机构运动仿真的一般过程 (35)5.3 机械系统运动仿真的优越性 (37)5.4 Pro/E装配模块 (37)5.4.1 对于组装时,我们需要把握以下原则: (37)5.4.2 关于直齿轮机构的组装 (38)5.5 基于Pro/Mechanism直齿轮啮合、斜齿轮运动仿真 (40)5.5.1 运动定义及运动分析的一般步骤 (40)5.5.2 空间定轴轮系机构的运动分析 (43)5.5.3 定义齿轮从动连接结构 (43)5.5.4 添加驱动器 (44)5.5.5 运动分析 (44)5.5.6 图形结果分析 (44)第六章直齿轮、斜齿轮的静力学分析 (44)6.1 Pro/MECHANICA有限元分析的基本步骤: (44)6.2 Pro/MECHANICA STRUCTURE基本分析过程 (45)6.3 简单算例 (53)6.3.1 接触算例 (53)总结 (62)致谢 (63)阅读的主要文献、资料 (64)第一章绪论1.1、课题来源以往对于直齿、斜齿圆柱齿轮的三维造型建模很烦琐,但三维造型软件Pro/E突破性的解决了此问题。

Pro/E参数化渐开线斜齿轮建模方法论坛上关于斜齿轮的教程和Part并不少,但我觉得它们总是不够完美。

比如:不能以参数的形式改变斜齿轮的螺旋方向,螺旋角度太大会再生不了……。

可能是我的要求太过苛刻了吧。

经本人N久的思考,终于想出了一些方法吧。

如右图是同一个Part的两个不同的螺旋方向截图,螺旋角可以很大,整个齿面可旋转到0°~355°范围内。

1.编辑Program。

在INPUT和END INPUT之间加入以下内容:TOOTH_NUMBER NUMBER"Enter the number of teeth: "MODULE NUMBER"Enter the module: "PRESSURE_ANGLE NUMBER"Enter the pressure angle: "HELIX_ANGLE NUMBER"Enter the helix angle: "HELIX_DIRECTION YES_NO"Select the Left or Right direction (YES=Left-side / NO=Right-side): " FACE_WIDTH NUMBER"Enter the face width: "在RELATIONS和END RELATIONST之间加入以下内容:TOOTH_NUMBER=ABS(TOOTH_NUMBER)MODULE=ABS(MODULE)PRESSURE_ANGLE=ABS(PRESSURE_ANGLE)HELIX_ANGLE=ABS(HELIX_ANGLE)FACE_WIDTH=ABS(FACE_WIDTH)PITCH_RAD = TOOTH_NUMBER*MODULE/2ADDENDUM_RAD = PITCH_RAD+1*MODULEDEDENDUM_RAD = PITCH_RAD-1.25*MODULEBASE_RAD = PITCH_RAD*COS(PRESSURE_ANGLE)IF HELIX_DIRECTION==YESTOOTH_HELIX = FACE_WIDTH*TAN(HELIX_ANGLE)/PITCH_RAD*(180/PI)ELSETOOTH_HELIX = -FACE_WIDTH*TAN(HELIX_ANGLE)/PITCH_RAD*(180/PI)ENDIFROLL_ANGLE=SQRT((ADDENDUM_RAD+0.5)^2-BASE_RAD^2)/BASE_RADTHETA_AT_RP=SQRT(PITCH_RAD^2-BASE_RAD^2)/BASE_RAD*(180/PI)-PRESSURE_A NGLE保存退出并输入参数数值,合理就OK了。

斜齿轮参数化建模斜齿轮是常见的机械传动元件,它具有抗载能力强、传动平稳等特点,广泛应用于各种机械设备中。

对于机械设计者来说,如何快速、准确地进行斜齿轮的参数化建模是非常重要的一项技能,本文将介绍斜齿轮参数化建模的方法和步骤。

一、斜齿轮的基本概念斜齿轮是一种齿轮的类型,它的齿面与轴线不平行,使得齿轮在传动时产生一定的侧向力和滚动力矩,这个主要与斜齿的传动原理有关。

斜齿轮的参数化建模需要掌握以下几个基本概念:1)齿比:齿比也称为模数,是一个齿轮齿数和分度圆直径的比值。

它决定了齿轮传递的力矩和速度比。

2)齿数:齿数是指齿轮上的齿数,它决定了齿轮的大小和传动效率。

3)压力角:压力角是齿轮齿面上的压力方向和轴线之间的夹角,对于斜齿轮,压力角会影响齿面的接触性能和传动效率。

4)螺旋角:螺旋角是指齿线相对于齿轮轴线的螺旋角度,它影响齿轮的侧向力和径向力。

二、斜齿轮参数化建模方法斜齿轮的参数化建模可以使用CAD软件完成,下面以SolidWorks为例,介绍斜齿轮的参数化建模方法:1)建立基本零件:首先,需要建立两个基本的圆柱零件,一个作为齿轮,另一个作为轴。

在建立齿轮时,需要设定齿数、齿比、模数、压力角等参数,根据这些参数生成齿轮的齿形和几何形状。

2)创建斜齿轮装配体:将齿轮和轴装配在一起,平移、旋转相对位置,使得齿轮齿面与轴线呈一定夹角,调整夹角大小和方向,形成斜齿轮装配体。

3)添加齿面特征:使用SolidWorks的建模工具,依据齿轮的传动原理和齿面要求,添加齿面标准特征,如直齿、渐开线齿等。

4)添加参数:根据不同的设计要求,添加相应的参数,如齿数、齿比、模数、螺旋角、压力角等,具体参数可以在特征管理器中进行添加和修改。

5)创建设计表:将设计过程中的所有参数和特征数据记录下来,生成一个设计表格,在需要修改时可以直接修改表格的内容,而无需重新建模。

三、参数化建模的优势通过参数化建模的方法,可以极大地提高设计效率和精度,具有以下优势:1)能够快速生成多个不同规格的产品,节省设计成本和时间。

基于UG的标准斜齿圆柱齿轮及变位齿轮的参数化建模所在学院机械工程学院专业名称机械设计制造及其自动化年级二零一零级学生姓名、学号指导教师姓名、职称讲师完成日期二零一零年五月摘要齿轮是机械行业中被广泛应用的零件之一,齿轮轮齿的精确三维造型被视为齿轮机械动态仿真、NC加工、干涉检验以及有限元分析的基础。

但在UG7.0软件上并没有专门的模块,所以本文详细阐述的是在UG7.0平台上建立斜齿圆柱齿轮及变位齿轮三维模型的新方法。

由于斜齿轮的轮廓线不是标准曲线,想实现齿轮造型的精确建模有一定的难度。

斜齿轮常用的成型方法是扫掠成型法,但此方法实现的建模不准确。

为了改变这种缺点,本论文提出了通过建立渐开线、齿根过渡曲线对称方程,精确计算出了分界齿数与曲线起始、终止角度,以自由形式特征下的扫掠为工具的解决方案。

该方法符合标准斜齿圆柱齿轮齿廓线的定义,可以实现齿轮的精确建模。

通过实例建模,此方法同样适用于变位齿轮的参数化建模,提高了变位齿轮工程设计的效率。

关键词:斜齿轮及变位齿轮;渐开线;过渡曲线;对称方程;参数化建模ⅠABSTRACTGear is the machinery industry is widely applied in one of the parts, and gear of gear tooth accurate three-dimensional modeling is regarded as dynamic simulation, NC gear machinery processing, the interference of the finite element analysis test and the foundation. But in UG7.0 software and no special module, so in this paper expounds in UG7.0 platform is established on the helical gear shift gears and three dimensional model of the new method.Because the outline of the helical gear line is not standard curve, want to realize the precise gear modelling modeling has the certain difficulty. The helical gear commonly used the shaping method is sweeping ChengXingFa, but this method of modeling is not accurate. In order to change this weakness, this paper puts forward through the establishment of the involute tooth root, transition curve equation of symmetry, accurate boundary calculated with curve starting, termination number Angle, the free form the sweeping characteristics for the tool solutions. This method accord with standard helical gear tooth profile line of the definition, can realize the precise modeling gear.Through the example modeling, this method is also applicable to shift gears of parameterized modeling, improve the gear shift of the project design efficiencyKey words: The helical gear and shift gears; Involute; Transition curve; Symmetrical equation; Parameterized modelingⅡ目录1 引言 (1)1.1国内外的研究现状及发展趋势 (1)1.2课题研究内容 (2)1.3课题研究的意义 (2)1.4参数化建模策略 (3)1.5 Unigraphics介绍 (4)2斜齿轮的基本参数与几何尺寸计算 (5)2.1斜齿轮基本参数 (5)2.2设置齿轮参数和相关尺寸计算 (5)2.2.1前、后端面齿廓曲线的生成 (6)2.2.2齿根过渡曲线的建立 (8)3 标准斜齿圆柱齿轮的参数化建模 (11)3.1 基圆直径小于齿根圆直径即Z>分界齿数时 (11)3.1.1设置斜齿轮基本参数 (11)3.1.2斜齿轮计算参数的设置 (11)3.1.3创建斜齿轮前、后端面齿廓 (12)3.1.4 建造齿轮模型时的表达式 (13)3.1.5创建螺旋线 (15)3.1.6创建螺旋齿 (16)3.1.7创建完成斜齿轮实体 (16)3.1.8参数化实现 (17)3.2 基圆直径大于齿根圆直径即Z<分界齿数时 (17)3.2.1斜齿轮建模的表达式 (17)3.2.2创建斜齿轮齿廓曲线 (19)3.2.3创建螺旋线 (20)3.2.4创建螺旋齿 (21)3.2.5创建斜齿轮实体 (21)3.2.6参数化实现 (22)4 变位斜齿轮的实体建模 (23)4.1概述 (23)4.2变位斜齿轮的参数化设计 (24)4.2.1 基圆直径小于齿根圆直径时即Z>分界齿数时 (24)4.2.2基圆直径大于齿根圆直径时即Z<分界齿数时 (31)5斜齿轮参数化建模 (39)5.1参数化设计步骤及其方法 (39)5.1.1利用表达式进行参数化 (39)5.1.2利用表达式的电子表格功能实现参数化 (40)Ⅲ5.1.3利用部件族电子表格功能实现参数化 (41)6总结与展望 (48)参考文献 (44)致谢 (45)Ⅳ1 引言齿轮传动被视为传递机械力的主要运动方式,在工业发展中占有重要地位。

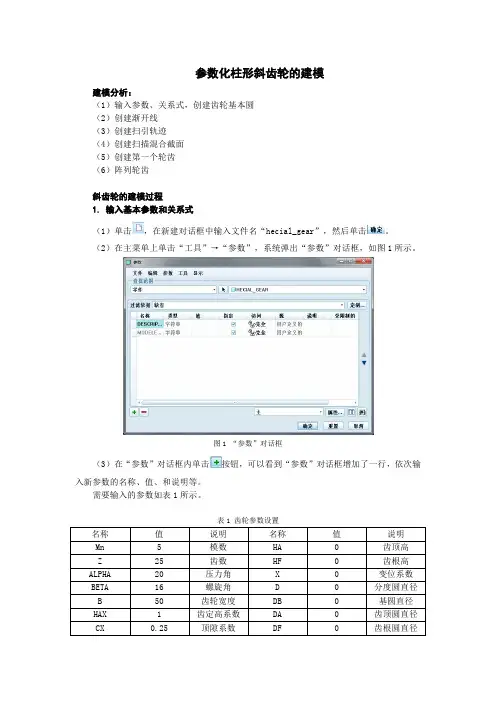

参数化柱形斜齿轮的建模建模分析:(1)输入参数、关系式,创建齿轮基本圆(2)创建渐开线(3)创建扫引轨迹(4)创建扫描混合截面(5)创建第一个轮齿(6)阵列轮齿斜齿轮的建模过程1.输入基本参数和关系式(1)单击,在新建对话框中输入文件名“hecial_gear”,然后单击。

(2)在主菜单上单击“工具”→“参数”,系统弹出“参数”对话框,如图1所示。

图1“参数”对话框(3)在“参数”对话框内单击按钮,可以看到“参数”对话框增加了一行,依次输入新参数的名称、值、和说明等。

需要输入的参数如表1所示。

表1齿轮参数设置名称值说明名称值说明Mn5模数HA0齿顶高Z25齿数HF0齿根高ALPHA20压力角X0变位系数BETA16螺旋角D0分度圆直径B50齿轮宽度DB0基圆直径HAX1齿定高系数DA0齿顶圆直径CX0.25顶隙系数DF0齿根圆直径注意:表1中未填的参数值(暂时写为0),表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

完成后的参数对话框如图2所示。

图2完成后的“参数”对话框(4)在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框,如图3所示。

图3“关系”对话框(5)在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系。

由这些关系式,系统便会自动生成表1所示的未指定参数的值。

输入的关系式如下:ha=(hax+x)*mnhf=(hax+cx-x)*mnd=mn*z/cos(beta)da=d+2*hadb=d*cos(alpha)df=d-2*hf完成后的“关系”对话框如图4所示。

图4完成后的“关系”对话框点击“再生”按钮,再进入“参数”对话框后,发现数据已经更新,如图5所示。

图5更新后的“参数”对话框(1)在工具栏内单击按钮,系统弹出“草绘”对话框。

(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图6所示。

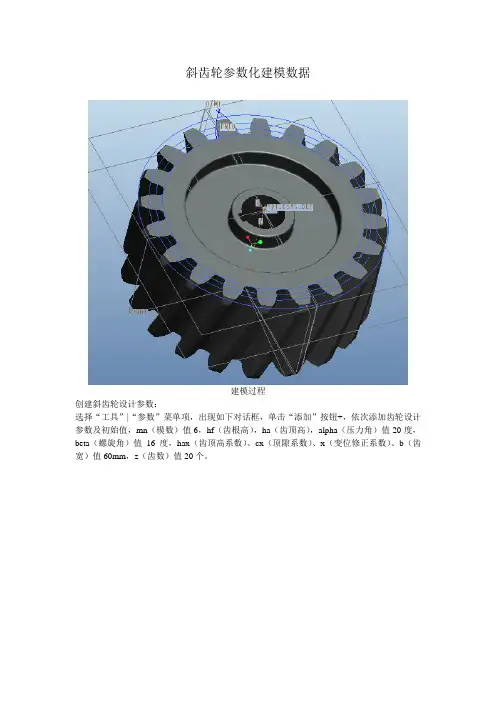

斜齿轮参数化建模数据建模过程创建斜齿轮设计参数:选择“工具”|“参数”菜单项,出现如下对话框,单击“添加”按钮+,依次添加齿轮设计参数及初始值,mn(模数)值6,hf(齿根高),ha(齿顶高),alpha(压力角)值20度,beta(螺旋角)值16度,hax(齿顶高系数)、cx(顶隙系数)、x(变位修正系数)、b(齿宽)值60mm,z(齿数)值20个。

草绘齿轮参考圆,并添加关系式:以FRONT面为草绘平面,绘制如下4个同心圆选择“工具”|“关系”菜单项,在对话框中输入如下参考圆关系式创建齿轮齿廓渐开线特征:选择“插入”|“模型基准”|曲线菜单项,选择“从方程”选项建立渐开线,选取工作区默认坐标系,选择坐标系类型在如下“记事本”窗口中,输入渐开线方程:选择“文件”|“保存”菜单项,最后单击曲线对话框“确定”按钮创建镜像基准平面特征:按如下方式创建基准轴按如下方式创建基准点按如下方式创建基准平面DTM1按如下方式创建基准平面DTM2,并在旋转角度位置输入关系式360/(4*z)以DTM2平面为镜像平面,镜像渐开线创建第一个齿廓截面特征草绘齿廓截面,以FRONT面为草绘平面,绘制齿槽外形如图复制齿廓截面选择“编辑”|“特征操作”菜单项,然后依次选择“复制”|“移动”|“选取”|“独立”|“完成”选项。

系统提示选取需要复制的特征,选择FRONT面来确定平移方向(即垂直FRONT面)平移距离输入b,即齿宽在随后弹出的“移动特征”菜单中再次选取“旋转”选项,在“选取方向”菜单中选取“曲线/边/轴线”选项,选取基准轴A_1为复制参照,输入旋转角度关系单击“确认”按钮,单击“完成移动”选项依次选择“确定”|“完成”|“确定”选项:创建第一个齿廓特征:创建扫描轨迹投影曲面,使用拉伸曲面命令,以FRONT面为草绘平面,草绘如下图形输入拉伸深度为b(齿宽),选择“是”草绘扫描轨迹,以RIGHT面为草绘平面,绘制如下直线,标注尺寸,并添加如下关系式投影刚才所创建的草绘直线创建扫描混合特征,对齿廓特征进行轴向阵列20个创建齿轮主体特征,拉伸实体,以FRONT面为草绘平面,创建齿轮修饰特征:按如下方式创建基准平面DTM3拉伸切除材料,以FRONT面为草绘平面镜像该切除特征创建拉伸凸缘特征,拉伸实体,以齿轮去除材料后的内表面为草绘平面,镜像该凸缘特征,以DTM3基准面为镜像平面创建键槽和安装孔,拉伸切除,以凸缘端面为草绘平面倒圆角创建齿廓倒角特征,旋转切除,选择RIGHT面为草绘平面镜像该切除特征渲染该斜齿轮。

! EX2.5 腹板式渐开线直齿圆柱齿轮建模finish $ /clear $ /prep7! 1. 定义齿轮参数-------------------------------------------------------------------------m=2.5 $ z=98 $ refa=20 ! 齿轮模数、齿轮齿数、齿形角(即分度圆上的压力角)hax=1 $ cx=0.25 ! 齿顶高系数、顶隙系数rouf=0.38*m $ ks=6 ! 齿根圆角半径、腹板上的圆孔数! 1.1 以下多为计算值,也可调正,但注意相互关系------------------------- ha=hax*m $ hf=(hax+cx)*m ! 齿顶高、齿根高pi=acos(-1) ! 参数πd=m*z ! 分度圆直径db=d*cos(refa*pi/180) ! 基圆直径da=d+2*ha$df=d-2*hf ! 齿顶圆直径、齿根圆直径alfad=acos(db/da) ! 齿顶圆压力角*if,db,gt,df,then ! 如果基圆直径大于齿顶圆直径则 alfag=0.0$*else ! 令齿根圆压力角为 0,否则alfag=acos(db/df) $ *endif ! 齿根求得圆压力角b=0.22*D ! 齿宽,可根据齿的软硬及与轴承相对位置选择系数! 1.2 轴孔参数设定----------------------------dta=6*m ! 轮齿部厚度,一般为 (5~6) m dax=d/5 ! 轴孔直径,可据自行设定,这里为 1/5 分度圆直径d2=1.6*dax ! 轴孔壁外缘直径d1=0.25*(da-2*dta-d2) ! 腹板上圆孔直径d0=0.5*(da-2*dta+d2) ! 腹板上圆孔中心的分布圆直径c=0.3*b ! 腹板厚度,一般为 0.3Bnj=0.5*m$nj1=0.5*m ! 外部倒角和轴孔内部倒角r=5 ! 腹板倒角半径s=1.5*dax ! 轴孔长度,一般采用 (1.2~1.5) dax 且≧ b! 2. 创建齿廓面------------------------------------------------------------------------------- ! 2.1 用极坐标方程计算渐开线上的点,取 20 个点拟合该渐开线!方程为:ρ=a/cosα,θ=tanα-α,其中 a 为基圆半径,α为压力角,θ为极角csys,1 $ n=20 ! 设置柱坐标系,并设 20 个点*do,i,1,n ! 利用 DO 循环创建关键点alfai=alfag+((alfad-alfag)/(n-1))*(i-1) ! 求得 I 点的αroui=0.5*db/cos(alfai) ! 求得 I 点的ρctai=tan(alfai)-alfai ! 求得 I 点的θk,i,roui,ctai*180/pi$*enddo ! 在柱坐标系中创建关键点! 2.2 利用上述关键点创建线,并合并之----------------------------*do,i,1,n-1 $ l,i,i+1 $ *enddo ! 利用 DO 循环创建线ctai=(tan(refa*pi/180)-refa*pi/180)*180/pi ! 求得齿形角的θctai=ctai+360/(4*z) ! 求得上述渐开线的旋转角lgen,,ALL,,,,-ctai,,,,1 ! 旋转该渐开线csys,0 ! 设置直角坐标系创建关键点,并准备对称生成线*if,db,gt,df,then ! 如果基圆直径大于齿顶圆直径则在齿根圆上创建k,n+1,kx(1)-(db-df)/2,ky(1) ! 创建关键点,采用渐开线始点的切线l,1,n+1 $ *endif ! 并与原关键点 1 连线lcomb,all $ numcmp,all ! 合并所有线,并压缩图素编号! 2.3 做对称操作----------------------------lsymm,y,all !设置直角坐标系,并关于Y轴对称操作! 2.4 在齿根圆上创建单齿部分的两个关键点,并倒角----------------------------csys,1 ! 设置柱坐标系k,5,0.5*df,360/(2*z) ! 创建关键点 5k,6,0.5*df,-360/(2*z) ! 创建关键点 6kp1=knear(6) $ l,6,kp1 ! 得到距离关键点 6 最近的点,并创建线kp1=knear(5) $ l,5,kp1 ! 得到距离关键点 5 最近的点,并创建线lfillt,1,3,rouf $ lfillt,2,4,rouf ! 对线实施倒角操作ksel,s,loc,x,da/2 ! 选择齿顶的两个关键点*get,kp1,kp,0,num,min ! 得到选择集中的最小关键点号kp2=kpnext(kp1) $ l,kp1,kp2 ! 得到另外一个关键点号,并创建线allselnumcmp,all! 2.5 复制单齿齿廓线 Z 个,利用线创建面;建议一另外圆面相减,形成齿廓面 lgen,z,all,,,,360/z ! 复制单齿廓线Z次,形成整个齿廓线nummrg,kP $ al,all ! 合并关键点,创建齿廓面cyl4,,,da/2-0.5*(dta+ha+hf) ! 创建圆面,其大小在齿根和腹板齿缘之间asba,1,2 $ numcmp,all ! 齿廓面减上述圆面,形成中空的齿廓面csys,0 $ agen,1,1,,,,,b/2,,,1 ! 设置直角坐标系,移动该面到 B/2 位置! 上述操作目的是由面拖拉形成体后即为齿部,但由于与腹板部分创建方法(旋转)不同,! 因此需要找寻一个结合面,这里取δ-h 的 1/2 处。

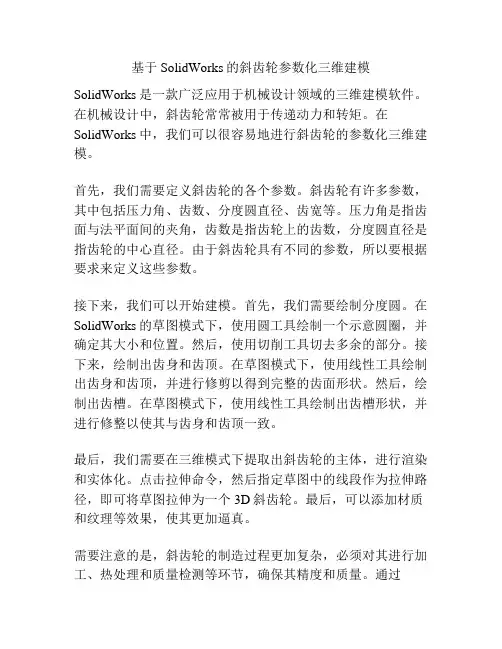

基于SolidWorks的斜齿轮参数化三维建模SolidWorks是一款广泛应用于机械设计领域的三维建模软件。

在机械设计中,斜齿轮常常被用于传递动力和转矩。

在SolidWorks中,我们可以很容易地进行斜齿轮的参数化三维建模。

首先,我们需要定义斜齿轮的各个参数。

斜齿轮有许多参数,其中包括压力角、齿数、分度圆直径、齿宽等。

压力角是指齿面与法平面间的夹角,齿数是指齿轮上的齿数,分度圆直径是指齿轮的中心直径。

由于斜齿轮具有不同的参数,所以要根据要求来定义这些参数。

接下来,我们可以开始建模。

首先,我们需要绘制分度圆。

在SolidWorks的草图模式下,使用圆工具绘制一个示意圆圈,并确定其大小和位置。

然后,使用切削工具切去多余的部分。

接下来,绘制出齿身和齿顶。

在草图模式下,使用线性工具绘制出齿身和齿顶,并进行修剪以得到完整的齿面形状。

然后,绘制出齿槽。

在草图模式下,使用线性工具绘制出齿槽形状,并进行修整以使其与齿身和齿顶一致。

最后,我们需要在三维模式下提取出斜齿轮的主体,进行渲染和实体化。

点击拉伸命令,然后指定草图中的线段作为拉伸路径,即可将草图拉伸为一个3D斜齿轮。

最后,可以添加材质和纹理等效果,使其更加逼真。

需要注意的是,斜齿轮的制造过程更加复杂,必须对其进行加工、热处理和质量检测等环节,确保其精度和质量。

通过SolidWorks可以模拟斜齿轮的三维模型,为之后的加工和质量检测提供方便,并且能够看到斜齿轮的动态参数,以及对各种参数的敏感度,为优化设计提供帮助。

总之,SolidWorks提供了广泛的工具和功能,让工程师能够更加方便地进行斜齿轮的参数化三维建模设计,这种建模方式可以在实际斜齿轮制造过程中提供帮助和指导。

在斜齿轮参数化三维建模中,涉及到许多的数据,例如压力角、齿数、分度圆直径、齿宽等。

这些数据的不同取值会对斜齿轮的机械性能产生影响,下面对这些数据进行分析。

1. 压力角压力角是斜齿轮齿面上的轴向力作用于法向方向的角度。

斜齿轮参数化建模

斜齿轮是一种常用的传动装置,其拥有良好的传动性能和承载能力。

在参数化建模方面,可以根据实际需求和设计要求,确定斜齿轮的几何参数如齿数、模数、齿宽、齿向角、压力角等,然后通过CAD 软件进行建模。

斜齿轮建模的基本步骤如下:

1. 确定齿数和模数:确定正齿轮和斜齿轮的齿数和模数,以便确定两个齿轮之间的传动比。

2. 绘制齿形:绘制齿形是斜齿轮建模的重要步骤。

根据所确定的齿宽、齿向角、压力角等几何参数,可以使用CAD 软件绘制出具体的齿形,包括齿顶、齿谷、侧面等。

3. 连接两端平面:根据齿轮的几何特征,可以将齿形外侧的两端连成一个平面,形成斜齿轮的表面。

4. 加工齿形:根据所绘制的斜齿轮模型,可以通过CNC 加工等方法对斜齿轮进行加工,以达到实际应用需求。

5. 检验斜齿轮模型:对斜齿轮模型进行检验,以确保其满足设计要求和实际使用的需要。

斜齿轮参数化建模需要方案设计师具备相关知识和实践经验,能够灵活应用CAD 软件进行建模和仿真分析。

在建模的过程中,需要充分考虑斜齿轮的性能要求和制造工艺,以保证斜齿轮在实际使用中拥有良好的传动性能和寿命。

本文介绍了ANSYS APDL斜齿轮参数化建模一则实例。

finish/clearPI=ACOS(-1)mn=3an=20bita=14aa=180han=1cn=0.25T=286470KAVH=2.36z1=19z2=96xn1=0.5067xn2=0.2646b1=50b2=50kr1=10kr2=100mt=mn/COS(bita*PI/180)at=ATAN(TAN(an*PI/180)/COS(bita*PI/180))hat=han*COS(bita*PI/180)ct=cn*COS(bita*PI/180)xt1=xn1*COS(bita*PI/180)xt2=xn2*COS(bita*PI/180)a=mt/2*(z1+z2)*IF,xn1+xn2,EQ,0,THENaa=a*ELSEaa=aa*ENDIFatt=ACOS(a/aa*COS(at))cigmat=xt1+xt2-(aa-a)/mtr1=mt*z1/2r2=mt*z2/2rb1=r1*COS(at)rb2=r2*COS(at)ra1=r1+(hat+xt1-cigmat)*mtra2=r2+(hat+xt2-cigmat)*mtrf1=r1-(hat+ct-xt1)*mtrf2=r2-(hat+ct-xt2)*mtrj1=r1*COS(at)/COS(att)rj2=r2*COS(at)/COS(att)s1=mn*(PI/2+2*xn1*TAN(an*PI/180))s2=mn*(PI/2+2*xn2*TAN(an*PI/180))inva=TAN(an*PI/180)-an*PI/180aj1=ACOS(rb1/rj1)aj2=ACOS(rb2/rj2)invaj1=TAN(aj1)-aj1invaj2=TAN(aj2)-aj2sb1=(s1/r1+2*inva)*180/PIsb2=(s2/r2+2*inva)*180/PIsj1=(s1/r1-2*(invaj1-inva))*180/PIsj2=(s2/r2-2*(invaj2-inva))*180/PIaat1=ACOS(rb1/ra1)aat2=ACOS(rb2/ra2)ea=(z1*(TAN(aat1)-TAN(att))+z2*(TAN(aat2)-TAN(att)))/2/PI b=MAX(b1,b2)eb=b*SIN(bita*PI/180)/PI/mn!主动齿轮建模程序/PREP7ET,1,185ESIZE,r1/10MP,EX,1,ex_mat1MP,PRXY,1,prxy_mat1MP,MU,1,mu_matCSYS,1K,1,0,0,0K,2,kr1,90,0CSYS,0*DO,i,0.03,SQRT((ra1**2-rb1**2)/rb1**2),0.01K,i*100,rb1*SIN(i)-rb1*i*COS(i),rb1*COS(i)+rb1*i*SIN(i)!BSPLINE,i*100,i*100-1k1=i*100*ENDDOksel,s,,,2,k1,1bspline,allCSYS,1ss=k1+1K,ss,kr1,90-sb1,0CSYS,0WPROT,-sb1,0,0CSYS,4*DO,i,0.01,SQRT((ra1**2-rb1**2)/rb1**2),0.01K,i*100+ss,-rb1*SIN(i)+rb1*i*COS(i),rb1*COS(i)+rb1*i*SIN(i) k2=i*100+ss*ENDDOksel,s,,,ss,k2,1bspline,allALLSELLARC,k1,k2,1,ra1LARC,2,ss,1,kr1AL,ALLCSYS,1K,k2+1,rf1,90-sb1/2+180/z1,0 K,k2+2,rf1,90-sb1/2-180/z1,0 LARC,k2+1,k2+2,1,rf1K,k2+3,kr1,90-sb1/2+180/z1,0 K,k2+4,kr1,90-sb1/2-180/z1,0 LARC,k2+3,k2+4,1,kr1LSTR,k2+1,k2+3LSTR,k2+2,k2+4AL,5,6,7,8*IF,90-sb1/2+180/z1,LT,90,THEN APTN,1,2ADELE,3,4,1,1AADD,ALLLFILLT,16,21,0.38*mn LFILLT,19,22,0.38*mn ADELE,ALL,,,0LDELE,2,,,0LDELE,4,,,0LDELE,7,8,1,0LCOMB,11,15LCOMB,14,18AL,ALLLESIZE,21,(ra1-rb1)/10 LESIZE,22,(ra1-rb1)/10*ELSEAADD,1,2LFILLT,10,13,0.38*mnLFILLT,12,14,0.38*mnADELE,ALL,,,0LDELE,2,,,0LDELE,5,,,0LDELE,15,16,1,0LSEL,S,,,4LSEL,A,,,9,11,2LCOMB,ALLALLSELAL,ALLLESIZE,10,(ra1-rb1)/10LESIZE,12,(ra1-rb1)/10*ENDIFK,k2+5,rb1,90-sb1/2,0K,k2+6,rb1,90-sb1/2-b1/rb1*TAN(bita*PI/180)*COS(at)/PI*180,-b1 L,k2+5,k2+6agen,z1,1,,,0,360/z1,0aadd,allvdrag,z1+1,,,,,,2vsweep,allasel,s,,,z1*7+2,z1*7+1+z1,1NSLA,S,1*GET,nN,NODE,,COUNTNROTAT,ALLD,ALL,,0,,,,UX,UZF,ALL,FY,T*KAVH/kr1/nNALLSELSAVEFINISH。

基于CATIA的斜齿圆柱齿轮全参数化建模方法作者:林波关键词:全参数化建模;斜齿圆柱齿轮;CATIA;渐开线;脊线1渐开线的绘制工业用斜齿圆柱轮的齿廓曲面大多是一个渐开线螺旋面,可以看成是沿一条螺旋线排列的无数个渐开线形成的曲面,因此建模的关键就是绘制精确的渐开线打开CATIA软件,首先新建“创成式外形设计”文件,点击下拉菜单“工具”,单击里面的“f(x)公式”,出现公式对话框,在其中输入表1中罗列的参数和公式,如图1所示。

图1输入参数和公式后的“公式”对话框1.2创建法则曲线工业用标准齿轮齿廓线大都为渐开线,CATAI软件中渐开线的创建依靠渐开线方程驱动,公式(1)和(2)为渐开线方程:x=rb*sin(PI*t*1 rad)-PI*t*rb*cos(PI*t*1 rad) (1)y=rb*cos(PI*t*1 rad)+PI*t*rb*sin(PI*t*1 rad) (2)x和y分别为渐开线上点的坐标值变量,PI相当于π,t为实数自变量,1rad 是角度。

下面利用CATIA软件里的fog命令创建法则曲线,步骤如下:(1)单击“知识工程”工具栏里的“规则(fog)”命令,首先创建x规则曲线,法则曲线名称为x。

在“规则编辑器”对话框中创建一个实数自变量t,另一个长度变量x,然后在右边按照公式(1)输入方程式,单击确定。

如图2所示。

偏移量为法则曲线方程x,即获得在yz 平面上的偏移曲线,x法则曲线平面上的偏移曲线,方法同x法则曲线,如图4所示。

图4 利用fog命令创建y法则曲线效果图得到过渡曲线后,有两种方式创建渐开线。

方法一:拉伸上一步中创建的两条过渡曲线,方向分别为x轴和y轴,得到两个相交的拉伸曲面,使用“相交”命令创建两曲面的交线,然后将其交线向xy 平面投影,投影即为渐开线;方法二:使用混合(combine) 命令,合并两条过渡曲线,然后将合并的曲线向 xy 平面投影。

这两种方法原理相同,都可以消去中间变量创建渐开线。

斜齿轮建模齿轮传动在各个行业中应用普遍,但UG并无提供相应的模块。

尽管通过复杂的造型设计能够生成齿轮,但转变齿形、齿数、模数和变位系数等参数后,又需进行复杂的设计计算和造型形状判定,工作量繁杂,本章提供了在UG建模环境下齿轮造型设计方式。

本建模进程为参数化建模,取得一个齿轮后,只要改变参数,UG系统会从头生成符合参数概念的零件。

在UG软件中,较为复杂的规律曲线(如渐开线、星形线、摆线等),那么需先成立曲线方程,然后按UG软件中表达式的输入规那么输入表达式、最后通过“曲线”工具条中的“规律曲线”功能绘制出曲线。

(1)关系表达式编辑关系式:t=0 从0到1转变的,为系统内部变量a_t=arctan(tan(alpha)/cos(beta)) 端面压力角a_tt=a_t a_tt的单位为“恒定”alpha=20 标准压力角b=29 齿厚beta=15 斜齿轮螺旋角cx= 齿根高系数d=z*m_t 分度圆直径da=d+(hax*cos(beta)+x_t)*m_t*2 齿顶圆直径db=d*cos(a_t) 基圆直径df=d-((hax+cx)*cos(beta)-x_t)*m_t*2 齿根圆直径e=pi()*m_t/2-x_t*m_t*tan(a_t)*2 变位齿轮齿槽宽gama=e/d*180/pi() 分度圆齿槽宽对应的圆心角的一半hax=1 齿顶高系数inv_phi=tan(a_t)-a_tt*pi()/180 渐开线函数单位用“恒定”选项m_n=3 法向模数m_t=m_n/cos(beta) 端面模数t_d=(pi()/2+2*x_t*tan(a_t))*m_t 分度圆齿厚x_n= 法向变位系数x_t=x_n*cos(beta) 端面变位系数z=22 齿数t_db=(t_d+m_n*z*inv_phi)*cos(a_t) 基圆齿厚sita=180*(1/z-t_db/(pi()*db)) 基圆齿槽对应圆心角的一半theta=tan(45*t)*180/pi()-45*t+sita 渐开线在柱坐标中角度r=db/2/cos(45*t) 渐开线在柱坐标中半径xt=db/2/cos(45*t)*cos(theta) 三维直角坐标系中x坐标yt=db/2/cos(45*t)*sin(theta) 三维直角坐标系中y坐标z=0 z方向为0在UG中新建一个模型文件并命名为“helical gear ”——斜齿轮,从工具栏选择“工具”——“表达式”——弹出对话框。

斜齿轮基于螺旋线精确建模法及COSMOSMotion 啮合模拟前言将此方法写出来,供大家参考。

这只是我摸索尝试的结果,达到了“形”似,我认为,也达到了“神”似,基于此方法,经过多次计算,可以逼近真实情况(齿形逼近)。

如果有人能指出此方法错误的地方,那我真的莫大感激,因为本身写此教程的目的就是,希望有人指出错误,这样我就可以得到方法知识的提高,也就是交流学习。

对某些初学SolidWorks 的人来说,此前,我不断在互连网、论坛、百度中搜索教程,解决疑问,不断地索取,幸好知识方法是可以复制的,取之不尽,不会沽竭,有取有献,所以将此方法写出来。

建造环境为SolidWorks 2008目标:1、设计两个啮合运动,法面模数为,螺旋角为=14,=20,=35,齿宽均为=75mm ,法面压力角=20n m β°1z 2z B a ° 2、设计两个斜齿轮交错轴啮合传动,交错轴夹角=90°。

∑一、 绘制齿形齿形的绘制,是计算出任意半径时的尺厚,再在一个齿的截面对称线两侧根据齿厚计算出齿廓线上的点,再用样条曲线拟合。

计算出的点,越多就越逼近渐开线。

在此提议一个计算工具——MATLAB ,用MATLAB 可以很方便地进行计算,尤其重复的计算。

1、 齿厚计算斜齿轮和直齿轮有些不同,斜齿轮有端面齿形和法面齿形,我们能在斜齿轮外表上看到的是端面齿形。

法面齿形是和齿轮轴线成螺旋角β的补角的垂直(齿轮轴线的)截面,和滚齿刀的参数(、、、等)相同,但计算斜齿轮的参数需按端面齿形参数来计算,这n m n a *an h *n c片文章的建模方法是根据端面齿形,沿轮齿与分度圆柱面相交线扫描得出齿形的。

所以要确定端面齿形的尺寸,断面齿形的尺寸有四个参数确定、、、、,根据法面齿形的四个参数计算得出z t m t a *at h *t c /cos cos1410.3060t n m m =β=10/°=arctan(tan /cos )arctan(tan 20/cos14)t n a a =β=°°°=)=0.3598**cos14cos14at an h h =°=1×0.9703 **cos 0.25cos140.2426t n c c =β=×°=根据《机械原理》(第六版,孙桓,陈作模主编,高等教育出版社)第307页底部的公式:/2(i i i i s sr r r inv a inv a =− −式中为齿廓在该任意圆上的压力角,=,为基圆半径,为任意圆的半径,应大于基圆半径,因为基圆内没有渐开线。

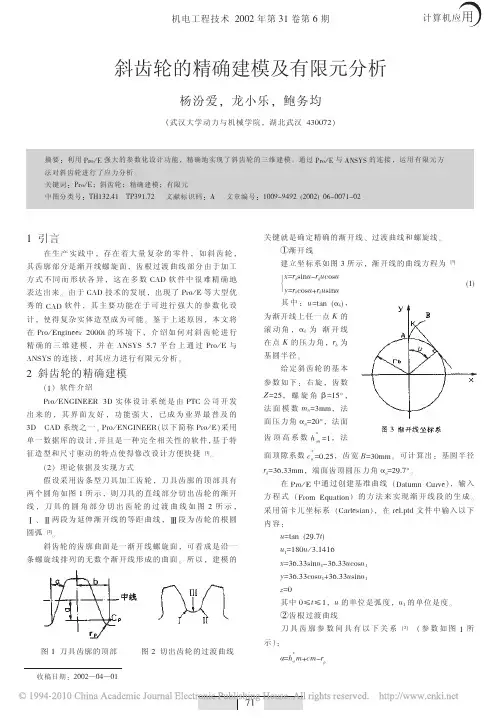

计算机辅助造型技术已在产品设计、工程分析、快速成型等技术领域获得了广泛应用。

在应用CAD/CAM技术设计、制造齿轮产品时,齿轮的三维实体造型是一个瞬需解决的技术难题,如齿轮造型精度不高,将直接影响有限元分析、虚拟样机设计的仿真结果,并影响到齿轮产品的CAM制造精度。

目前,对工程中最常用的渐开线圆柱直齿轮的三维造型理论与方法已进行了大量研究,并取得了较为成熟的研究成果(如基于UG软件的3种生成方法、基于CAXA软件的生成方法等)。

对于结构更为复杂的斜齿轮,山于其齿面为螺旋渐开线齿廓曲面,因此三维造型难度更大,目前主要采用二次开发法和加工模拟法来实现其造型(如基于AutoCAD软件的造型方法、基于Solid Edge软件的造型方法等)。

其中,二次开发法对设计人员技术水平要求较高,造型过程烦琐,适用范围也受到一定限制;加工模拟法需要模拟刀具和轮坯两个模型的范成运动并进行全程布尔运算,生成的文件较大,设计周期较长。

在采用CAD/CAM/CAE集成化软件UG进行斜齿轮设计的过程中,我们将UG的三维参数化造型、表达式处理、自由曲面扫描等功能有机结合起来,提出一种通用的斜齿轮三维设计方法—扫描成型法。

该方法首先求得斜齿轮的端面轮廓线,然后通过投影关系获得其法而轮廓线;将法面轮廓线沿螺旋线扫描获得刹一齿轮廓面,然后利用该面对造型实体进行裁剪操作以生成单个轮齿,并通过布尔运算最终获得斜齿轮的完整轮齿。

实际应用表明,扫描成型法的设计精度和设计效率较高,操作简便。

本文介绍应用该方法进行刹齿轮设计造型的主要步骤,包括端面轮齿轮廓线的精确绘制、端面与法面轮廓线的关系、螺旋线的生成、单个轮齿与完整轮齿的生成等。

2 轮廓线与螺旋线的生成

2.1 端面轮廓线的生成

齿轮上的所有轮齿都具有相同的结构特征。

应用扫描成型法进行斜齿轮造型设计时,首先需求取斜齿轮的端面齿形,然后据此生成法面齿形。

以标准渐开线圆柱斜齿轮为例,由于其端面轮廓线为渐开线,因此设计时可直接利用直齿圆柱齿轮的表达式。

例如,被设计斜齿轮的齿顶圆直径da=76.40mm,齿数z=23,齿宽b=22mm,法向模数mn=3mm,齿顶圆螺旋角β=12.43333°,旋转方向为左旋。

设计时,选择UG软件的表达式(Expression)工具,输入渐开线表达式:

pi=pi()

afan=20

z=23

da=76.4

mn=3

bata=12.433333

…

t=0

qi=(tan(afat)一afat*c)/C

q′=90/z

q=q′+qi

s=(1一t)*e+t*f

u=s*c

x=rb*sin(s)-rb*u*cos(s)

y=rb*cos(s)+rb*u*sin(s)

xt=x*cos(q)-y*sin(q)

yt=x*sin(q)+y*cos(q)

arc=b*tan(bata)

a=deg(arc*2/d)

x0=d/2*sin(a*t)

y0=d/2 *cos(a*t)

以上表达式的后半段采用了知阵变换方式来解决渐开线轮廓对称问题,使渐开线精度较采用手工取舍旋转角度的方法显著提高,有利于齿轮廓线的精确绘制。

由于采用了UG 内部的表达式工具,避免了编程处理,因此提高了设计效率。

选取UG中规则曲线(Law Curve)的By Equa-tiou方式,以坐标原点为基准点插入规则曲线,UG将自动计算(x0,yo)值(z轴坐标为O)并绘制渐开线。

以y轴为对称中心,对渐开线进行镜象操作,可得到两条齿侧轮廓线。

方程中的所有参数可随时进行修改,参数变化后生成的曲线将相应发生变化。

以工作坐标原点为基准,利用齿顶圆、齿根圆对其进行修剪并处理齿顶、齿根处的过渡圆角,得到如图1所示的端面齿形轮廓线。

图1 端面齿形轮廓线

2.2 螺旋线的生成

由于斜齿轮的轮廓线需通过其法面轮廓线沿螺旋线扫描生成,因此首先必须生成螺旋线。

本方法采用分度圆上的螺旋线作为引导线。

在UG的自由曲而扫描方式中,为保证生成的曲面不变形,需要生成三条螺旋引导线。

分度圆上螺旋线表达式的生成方法如下:在斜齿轮分度圆柱面的展开图中(见图2a)。

S为导程,β为分度圆上的螺旋角。

根据三角形边角关系,可得出arc弧长为arc=btanβ

分度圆半径r= d/2,可得arc弧长在分度圆上对应的中心角弧度值为:φ=arc/r=2arc/d

图2 斜齿轮分度圆柱面的展开图

UG软件中的三角函数值是以度为单位,因此需用deg()内部函数将弧度转换为度,即a =deg(φ)=deg(2arc/d)

通过表达式绘制圆弧时,必须以圆弧所对应的中心角为变量参数。

系统提供的内部变量参数t的变化范围为0~1,因此需进行参数代换(at),使t在0~2arc/d的角度范围内变化。

代入圆的参数方程

按此方法绘制的圆弧是从x轴开始,为使圆弧从y轴开始,需对表达式稍作变动,将x 和y对换。

在表达式对话框中输入以下表达式:

arc=b*tan(bata)

a=deg(arc*2/d)

xO=d/2*sin(a*t)

y0=d/2*cos(a*t)

式中,arc为分度圆圆柱而螺旋线在端面投影的弧长,a为与arc圆弧对应的中心角度。

按规则曲线方式插入(x0,y0,Z)生成的螺旋曲线,z轴分量以线性(Linear)方式输入起始值0、终止值50以替代齿宽b(b<50),在对话框中选择“OK”后,图形窗口中即生成一条螺旋线。

对该螺旋线进行围绕圆心旋转变换的复制操作,即可在分度圆上生成任意位置的两条螺旋线,即得到如图3所示的三条螺旋引导线。

图3 生成的三条螺旋引导线

2.3 法面轮廓线的生成

将工作坐标的z轴向x轴旋转螺旋角β,在x-y坐标面上建立一个参考平而,然后将端面轮廓线投影到该参考平面上,即可得到如图4所示的法面齿形轮廓线。

图4 法面齿形轮廓线

3 轮齿实体的三维造型

将法面轮廓线沿螺旋引导线进行扫描,即可生成斜齿轮的轮廓曲面。

以该轮廓曲面为边界对实体进行裁剪操作,获得的剩余实体即为被设计的轮齿实体。

3.1 法面轮廓线的扫描

旋转坐标到原始位置。

选用UG中的自由曲面扫描(SWPt)方式,在对象窗口内依次选择三条引导线,然后选取法面齿形轮廓线,在对齐方式中选择弧长对齐(Arc Length即可得到图5所示的扫描曲面。

图5 扫描曲面

3.2 单个轮齿的生成

将坐标沿z轴移动10,绘制一个方块实体(见图6),其z轴方向长度等于齿宽b。

用生成的齿面对其进行剪切,即可得到斜齿轮的单个轮齿实体(见图7)。

由于法面与端面相交(见图4),因此如从原始坐标原点开始绘制方块实体,则扫描得到的单齿而未穿过该方块的两个对面,就无法完成剪切操作。

3.3 整体轮齿的生成

以齿宽b为高度坐标绘制出齿根圆柱(见图8)。

然后对轮齿和圆柱体进行布尔加运算,对轮齿特征进行数目z的阵列运算,旋转角度为360/z,最终生成如图9所示的斜齿轮整体轮齿实体(其中的齿轮孔是经后处理实现的,过程略)。

4 结语

本文提出采用扫描成型法进行斜齿轮的计算机辅助设计,利用UG软件的表达式(Expr ession )工具并结合解析算法,可较好保证计算精度并减小编程工作量;利用矩阵变换方式可提高对称轮廓的设计精度;利用单齿阵列操作可减小计算量,生成较小的零件文件;建立的方程重复利用率高,只需改变其中部分参数即可生成新的曲线,提高了设计效率。

该方法不仅可应用于产品的有限元分析和虚拟装配,而且还可用于计算机辅助教学。

此外,应用该

方法可显著提高计算机辅助加工精度。