Deform网格划分原则及方法

- 格式:doc

- 大小:18.00 KB

- 文档页数:3

[原]Deform网格划分原则及方法2009-04-04 23:48引言:划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

为建立正确、合理的有限元模型,这里介绍网格划分时的一些基本原则及方法。

关键词: Deform 网格 局部细化一、网格划分的原则1 网格数量网格数量的多少将影响计算结果的精度和计算规模的大小。

一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。

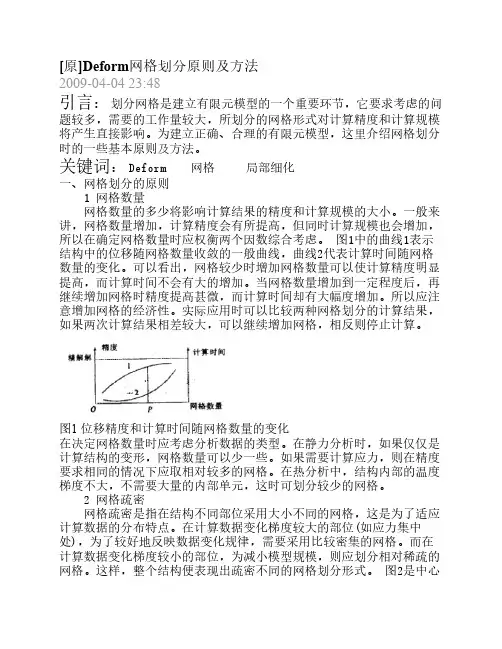

图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随网格数量的变化。

可以看出,网格较少时增加网格数量可以使计算精度明显提高,而计算时间不会有大的增加。

当网格数量增加到一定程度后,再继续增加网格时精度提高甚微,而计算时间却有大幅度增加。

所以应注意增加网格的经济性。

实际应用时可以比较两种网格划分的计算结果,如果两次计算结果相差较大,可以继续增加网格,相反则停止计算。

图1 位移精度和计算时间随网格数量的变化在决定网格数量时应考虑分析数据的类型。

在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。

如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。

在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。

2 网格疏密网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。

而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

这样,整个结构便表现出疏密不同的网格划分形式。

图2是中心带圆孔方板的四分之一模型,其网格反映了疏密不同的划分原则。

小圆孔附近存在应力集中,采用了比较密的网格。

板的四周应力梯度较小,网格分得较稀。

操作教程一、进入Deform-3D界面进入运行Deform-3D v6.1程序,软件打开软件会自动选择安装时的默认目录,为了防止运算结果混乱不便管理,可单击工具栏中的打开按钮选择新的文件存放路径,如图10:单击此按钮,选择新的文件路径图10 选择新文件路径二、操作步骤1、进入前处理操作在主窗口右侧界面Pre Processor中Machining[Cutting]选项,弹出图11所示对话框,输入问题名称,单击【Next】按钮,进入前处理界面。

2、选择系统单位进入前处理界面会自动弹出图12所示对话框,要求选择单位制(英制或国际单位制),按需求选择国际单位制(System International),然后单击【Next】按钮,进入下一步。

3、选择切削加工类型Deform中给我们提供的加工方式有车削加工(Turing)、铣削加工(Milling)、钻削加工(Boring)、钻孔加工(Dtilling),其中我们模拟的是铣削加工,故选择Milling,然后单击【next】进入下一步,如图13所示。

图11 进入前处理操作1、选择国际单位制2、单击【Next】图12 选择系统单位制图13 选择切削加工类型4、设定切削参数图14所示对话框参数设置,可根据自己的需要改变数值的大小,不过后面选择刀具参数时要考虑这些参数,否则很肯能出现接触错误。

该模拟中选择参数如下:图14 设定切削参数5、工作环境和接触面属性设置1、选择铣削加工2、单击【Next 】2、单击【Next 】1、输入各项切削参数图15 工作环境和接触面属性设置5、刀具设置如图16所示,单击新建刀具在弹出的对话框中选择预先建立好的刀具模型(图17),单击打开按钮,弹出刀具材料设定对话框选择预先定义好的刀具材料物理参数的key 文件(图18),单击【load 】加载刀具材料。

所选刀具材料将被列在刀具材料设定对话框下方(图19)。

一直单击Next直到完成刀具设置。

浅谈DEFORM中的网格划分问题经常有朋友在论坛里问一些关于DEFORM网格划分的问题,今日有时间谈一点自己对此的认识。

体积成形属于典型的大变形问题,对于网格划分尤其是局部大变形,这就需要多次网格再划分,网格再划分好后的求解过程涉及到几何轮廓和体积连续性问题,以及新旧网格间场量的插值和传递,因此网格或局部细划网格的好坏直接影响是否会在表面网格单元发生畸变,与网格是否在模具表面的发生重叠情况或者网格穿透模具表面现象有关,利用局部网格密度,控制单元总量,这样可以使计算时间的最短化,保证求解精度。

一、网格密度(Mesh Density)的设定需考虑如下三个因素:1、几何描述(Geometry Representation)是指网格划分的数量多少对几何边界的影响,当然此时网格划分的越多越细自然几何边界曲线的配配度也是越好的。

2、场变量(Field Variables)这里面反映在DEFORM后处理的各种参数状态条上,DEFORM的计算过程是基于节点的,网格越细,每个节点之间的梯度变化就不会很大,当变量梯度较大,网格密度又较低时,那么变量的峰值就有可能被计算机所忽略。

DEFORM中是具有网格重划分功能的,当先前的网格划分的比较粗糙,系统计算过程中重划分网格时是基于先前的网格,那么重划分后的网格与先前的网格之间就有一个值的传递,以保证求解过程的连续性,这个过程就好像曲线拟合一样,更准确的讲就是插值拟合,网格划分的好,节点之间的变化不是太大,那么拟合就会较好,这样模拟的误差就小些,相对来说网格细一点最后的模拟结果相对更精确些,当然,这样的话会耗费各多的计算机机时。

3、体积补偿/损失(Volume Loss )网格划分过程过程是有体积损失的,尤其是工件毛坯存在曲线和曲面的情况,因此局部划分网格时除了重点变形的地方要细划一点外,边界有曲线与曲面的地方也要划的更细一点。

二、理解“绝对”概念绝对网格密度(Absolute Mesh Density)单位长度上的单元个数(number of elements per unit length)与英制、公制无关。

1.今天仔细的研究了一下DEFORM4.02帮助文档system setup是根据各种设好的网格划分条件进行网格划分user define用于指定特定区域可以有更高的单元密度.absolute是在毛坯或模具表面单位长度上的网格数relative是指定所划分网格最大边长与最小边长的比率而在deform5.03中好像有点改进.在system define中也可以进行局部区域的高密度网格,且好像多了圆柱和环形的局部区域方式。

2.machining_template_3dDeform网格划分应该说还是相当不错的,尤其是2维的deform的网格划分技术,曾被ABAQUS的技术人员誉为行业的骄傲。

deform3d的网格划分也还不错,它的优点是可以指定网格密度,用mesh window还是很方便的,我曾经在一次计算时用过十个mesh window。

但是要注意,相邻的mesh window的网格密度变化不能太快,比如,一个取1,另一个取10,(不管是相对密度,还是绝对尺寸),这样网格会划不下去的,我的经验是,相邻的mesh window的网格密度差2,3倍可以接受,多了就不保险了。

对于不是很复杂的情况,不需用手工划分,deform的缺省网格划分方式还是不错的,它已考虑了变形,温度分布及边界的影响。

先把划分好的网格(你不满意的)生成数据库,退出再打开,然后重新生成一下网格就ok了你的意思是生成完整的database文件,退出程序,再启动打开这个文件,重新mesh——detailed setting——surface mesh——solid mesh。

3.DEFORM-3D則用boolean 作切削4.改变底色样从deform拷贝出底色为白色的图形?默认的是黑色的!————在显示屏幕点击右键,好像有一项theme的选项,点击它后就有菜单弹出,就可以改变底色了5.deform运行结果能否以等值线的形式显示应力和应变?——可以的!在state variable中得type中选择line contour就可以了!等值线颜色及字母颜色如何修改——后处理中选择color\line couter将所有颜色改为黑色另外,再将底色改为白色就可以了。

Deform入门教程CONTENTS •引言•Deform软件简介•Deform基本操作•材料模型与参数设置•网格划分与边界条件•模拟过程与结果分析•常见问题及解决方案•总结与展望引言01目的和背景目的帮助初学者快速掌握Deform软件的基本操作和技能,提高数值模拟的效率和准确性。

背景Deform是一款广泛应用于金属成形、热处理、焊接等领域的数值模拟软件,具有强大的前后处理功能和精确的数值模拟能力。

软件界面和基础操作介绍Deform软件的基本界面布局、常用工具栏和菜单功能,以及文件管理和数据导入导出等基础操作。

讲解Deform软件中的材料模型、材料数据库和自定义材料参数等知识点,以及如何进行材料参数的设置和调整。

介绍Deform软件中的网格划分和重划分技术,包括网格类型、网格密度、网格质量评估和调整等方法。

详细讲解如何在Deform软件中设置边界条件、施加各种载荷和约束,以及如何处理接触和摩擦等问题。

介绍Deform软件中的模拟结果分析方法,包括变形、应力、应变、温度等物理量的计算和可视化展示,以及如何进行数据导出和报告生成等操作。

材料模型和数据库边界条件和载荷设置模拟结果分析和后处理网格划分和重划分技术教程内容概述Deform 软件简介02DEFORM 提供了全面的有限元分析功能,可以对金属成形过程中的应力、应变、温度等物理量进行准确计算。

强大的有限元分析功能软件内置了丰富的材料数据库,包括各种金属和非金属材料,用户可以根据需要选择合适的材料模型。

丰富的材料数据库DEFORM 采用了直观的图形界面设计,使得用户可以更加方便地进行模型建立、结果查看等操作。

直观的图形界面软件提供了多种求解器供用户选择,可以根据具体问题的复杂程度和计算精度要求来选择合适的求解器。

多种求解器选择软件功能与特点金属成形领域DEFORM广泛应用于金属成形领域,如锻造、挤压、轧制、拉拔等工艺过程的模拟分析。

材料研究领域DEFORM也常用于材料研究领域,通过对不同材料的成形过程进行模拟分析,可以研究材料的变形行为、组织演变等问题。

Deform操作流程1.导入几何模型在DEFORM-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有:①STL:几乎所有的CAD软件都有这个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

④AMG:这种格式DEFORM存储己经导入的几何实体。

2.网格划分在DEFORM-3D中,如果用其自身带的网格剖分程序,只能划分四面体单元,这主要是为了考虑网格重划分时的方便和快捷。

但是它也接收外部程序所生成的六面体(砖块)网格。

网格划分可以控制网格的密度,使网格的数量进一步减少,有不至于在变形剧烈的部位产生严重的网格畸变。

DEFORM-3D的前处理中网格划分有两种方式,一种是用户指定单元数量,系统默认划分方式,用户指定的网格单元数量只是网格划分的上限约数,实际划分的网格单元数量不会超过这个值。

用户可以通过拖动滑块修改网格单元数,也可以直接输入指定数值,该数值和系统计算时间有着密切的关系,该数值越大,所需要的计算量越大,计算时间越长。

另一种手动设置网格使用的是Detailed settings下的Absolute方式,该方式允许用户指定最小或最大的网格尺寸和最大与最小网格尺寸的比值。

该值设置完成在网格单元数量中可以看到网格的大概数目,但无法在那里修改,只能通过修改最大或最小单元尺寸来修改网格数目。

3.初始条件有些加工过程是在变温环境下进行的,比如热轧,在轧制过程中,工件,模具与周围环境介质之间存在热交换,工件内部因大变形生成的热量及其传导都对产品的成形质量产生主要的影响,对此问题,仿真分析应按照瞬态热一机祸合处理。

DEFORM材料库可以提供各个温度下材料的特性。

DEFORM 3D模拟控制(五):网格重画分标准网格重划分标准(自动划分)是在坯料产生大塑性变形时能很方便处理网格重划分的一种方式。

网格重画分网格标准可以通过改变参数来控制物体网格中划分的时机和频率。

网格重划分的设置除了可以在模拟控制窗口进行之外,还能在网格划分命令窗口设置。

2D网格设置和3D网格设置略有不同,下面进行分类讨论。

1 2D网格设置对于2D网格设置来说,总共有4个参数可以控制重划分网格的触发。

即Interference Depth、Maximum Stroke Increment、Maximum Time Increment和Maximum Step Increment,以上任意条件满足或者原来的网格不可用(负的Jacobian值),网格即会重新划分。

而原来的求解信息会插入到新的网格中。

1.1 最大穿透深度(Maximum interference depth)当主对象(master object,一般是指上下模)穿透从对象(slave object, 一般指坯料)的深度超过最大穿透深度的时候,网格重划分开启。

穿透深度指的是从对象的单元边界穿过主对象表面的深度,而网格重划分的对象必须是从对象,也就是坯料。

穿透深度参数在坯料有非常尖锐的拐角的情况下使用,意即拐角半径与相邻元素边缘长度几乎相同的情况。

重划分网格的穿透深度值应设置为单元边长的一半。

穿透深度值太大可能会导致坯料体积损失过多,值太小可能会导致重划分网格次数太多,从而导致运行时间变慢和求解信息插入误差过大。

在人为网格划分时,首先应该手动把容易发生网格穿透的区域画密一点,如果网格穿透问题仍然存在,再设置穿透深度值。

1.2 最大行程增量(Maximum stroke increment)任何时候主模的行程增量超过了所设值,新的网格重划分就会发生。

1.3 最大时间增量(Maximum step increment)从上次网格重划分步骤开始算起,只要模拟计算进行的时间达到了此设的最大时间增量,就会启动新的重新网格化步骤。

Deform-3D(version6.1)使用步骤Deform—3D是对金属体积成形进行模拟分析的优秀软件,最近几年的工业实践证明了其在数值模拟方面的准确性,为实际生产提供了有效的指导。

Deform—3D的高度模块化、友好的操作界面、强大的处理引擎使得它在同类模拟软件中处于领先地位。

以下将分为模拟准备、前处理、求解器、后处理四部分简要介绍Deform—3D的使用步骤。

一、模拟准备模拟准备阶段主要是为模拟时所用的上模、下模、坯料进行实体造型,装配,并生成数据文件。

实体造型可通过UG、Pro-e、Catia、Solidworks等三维作图软件进行设计,并按照成形要求进行装配,最后将装配体保存为STL格式的文件。

该阶段需要注意的是STL格式的文件名不能含有中文字符;另外对于对称坯料,为了节省求解过程的计算时间并在一定程度上提高模拟精度(增加了网格数量),可把装配体剖分为1/4,1/8或更多后再进行保存。

二、前处理前处理是整个数值模拟的重要阶段,整个模拟过程的工艺参数都需要在该阶段设置,各参数设置必须经过合理设置后才能保证模拟过程的高效性和模拟结果的准确性。

首先打开软件,新建(new problem)→选择前处理(Deform-3D preprocessor)→在存放位置(Problem location)选项卡下选择其他(other location)并浏览到想要存放deform 模拟文件的文件夹→下步的problem name可任意填写。

注意:所有路径不能含有中文字符。

simulation controls)→改变单位(units)为SI,接受弹出窗口默认值;选中模式(mode)选项卡下热传导(heat transfer)。

导入坯料、模具并设置参数:导入毛坯:1、general:通常采用刚塑性模型即毛坯定义为塑性(plastic),之后导入的模具定义为刚性(rigid);温度(temperature):根据成形要求设定坯料预热温度(温热成形时一定注意);材料(material):点击load选择毛坯材料,若材料库中没有对应的材料可选择牌号相近的。

Deform操作流程1.导入几何模型在DEFORM-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有:①STL:几乎所有的CAD软件都有这个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

④AMG:这种格式DEFORM存储己经导入的几何实体。

2.网格划分在DEFORM-3D中,如果用其自身带的网格剖分程序,只能划分四面体单元,这主要是为了考虑网格重划分时的方便和快捷。

但是它也接收外部程序所生成的六面体(砖块)网格。

网格划分可以控制网格的密度,使网格的数量进一步减少,有不至于在变形剧烈的部位产生严重的网格畸变。

DEFORM-3D的前处理中网格划分有两种方式,一种是用户指定单元数量,系统默认划分方式,用户指定的网格单元数量只是网格划分的上限约数,实际划分的网格单元数量不会超过这个值。

用户可以通过拖动滑块修改网格单元数,也可以直接输入指定数值,该数值和系统计算时间有着密切的关系,该数值越大,所需要的计算量越大,计算时间越长。

另一种手动设置网格使用的是Detailed settings下的Absolute方式,该方式允许用户指定最小或最大的网格尺寸和最大与最小网格尺寸的比值。

该值设置完成在网格单元数量中可以看到网格的大概数目,但无法在那里修改,只能通过修改最大或最小单元尺寸来修改网格数目。

3.初始条件有些加工过程是在变温环境下进行的,比如热轧,在轧制过程中,工件,模具与周围环境介质之间存在热交换,工件内部因大变形生成的热量及其传导都对产品的成形质量产生主要的影响,对此问题,仿真分析应按照瞬态热一机祸合处理。

DEFORM材料库可以提供各个温度下材料的特性。

Deform详细教程(苍松书苑)•引言•Deform 软件概述•Deform 软件安装与配置•Deform 软件基本操作•建模与网格划分技术•材料属性定义及数据库管理•模拟计算过程控制与结果分析•高级功能应用与拓展目录引言教程目的和背景教程目的背景介绍苍松书苑介绍苍松书苑概述教程特色学习资源Deform软件概述直观的图形界面提供友好的图形界面,方便用户进行模型建立、结果查看等操作。

用户可以根据实际工艺需求,自定义工艺参数和边界条件。

丰富的材料数据库内置大量金属材料的物理和力学性能数据,方便用户进行模拟分析。

强大的模拟功能形工艺的模拟,包括锻造、轧高精度分析软件功能和特点机械制造领域金属成形领域航空航天领域科研与教育领域汽车制造领域应用领域和范围Deform软件安装与配置系统要求和硬件配置Windows内存至少处理器显卡硬盘空间Intel 或AMD 多核处理器,推荐Intel i5或更高系统要求和硬件配置1. 下载软件访问Deform官方网站或授权下载站点,下载最新版本的Deform安装程序。

0203双击下载的安装程序,开始安装向导。

阅读并同意软件许可协议。

2. 运行安装程序01020304013. 选择安装目录选择合适的安装目录,建议安装在非系统盘符下。

4. 等待安装完成安装程序将自动完成软件的安装过程,包括复制文件、创建快捷方式等。

01 02 034. 保存配置完成配置后,点击“保存”或“应用”按钮,使配置生效。

Deform软件基本操作用户界面介绍主界面图形界面命令行界面基本操作命令模型创建与编辑提供丰富的建模工具,支持模型的创建、修改和编辑,包括基本几何体、复杂曲面等。

材料定义与属性设置允许用户定义材料并设置其物理和机械属性,如弹性模量、泊松比、屈服强度等。

网格划分与控制提供灵活的网格划分工具,支持网格的自动生成、手动调整和局部加密等操作。

文件管理和数据导入导文件格式支持数据导入数据导出建模与网格划分技术几何建模曲面建模实体建模030201建模方法介绍网格划分原则及技巧网格类型选择根据模型特点和求解需求,选择合适的网格类型,如四面体网格、六面体网格、混合网格等。

[原]Deform网格划分原则及方法

2009-04-04 23:48

引言:划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

为建立正确、合理的有限元模型,这里介绍网格划分时的一些基本原则及方法。

关键词:Deform 网格局部细化

一、网格划分的原则

1 网格数量

网格数量的多少将影响计算结果的精度和计算规模的大小。

一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。

图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随网格数量的变化。

可以看出,网格较少时增加网格数量可以使计算精度明显提高,而计算时间不会有大的增加。

当网格数量增加到一定程度后,再继续增加网格时精度提高甚微,而计算时间却有大幅度增加。

所以应注意增加网格的经济性。

实际应用时可以比较两种网格划分的计算结果,如果两次计算结果相差较大,可以继续增加网格,相反则停止计算。

图1 位移精度和计算时间随网格数量的变化

在决定网格数量时应考虑分析数据的类型。

在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。

如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。

在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。

2 网格疏密

网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。

而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

这样,整个结构便表现出疏密不同的网格划分形式。

图2是中心带圆孔方板的四分之一模型,其网格反映了疏密不同的划分原则。

小圆孔附近存在应力集中,采用了比较密的网格。

板的四周应力梯度较小,网格分得较稀。

其中图b中网格疏密相差更大,它比图a中的网格少48个,但计算出的孔缘最大应力相差1%,而计算时间却减小了36%。

由此可见,采用疏密不同的网格划分,既可以保持相当的计算精度,又可使网格数量减小。

因此,网格数量应增加到结构的关键部位,在次要部位增加网格是不必要的,也是不经济的。

划分疏密不同的网格主要用于应力分析(包括静应力和动应力),在结温度场计算中采用趋于均匀网格。

图 2 带孔方板的四分之一模型

二、网格划分的方法

1、基本网格划分方法

在Deform中划分网格方式有两种。

一种是相对网格划分方法,一种是绝对网格划分方法。

相对网格划分方式:使用相对网格划分方式用户仅需要指定固定单元的数目。

无论物体形状多么复杂,单元的数量必须是恒定。

绝对网格划分方式:使用绝对网格设置方式,系统决定网格划分总数,随着物体的复杂,单元数也随之增加。

无论相对划分网格方式还是绝对网格划分方式,两者都有依靠划分网格权重来分配物体上各部分的单元大小,默认的划分网格权重在Detailed setting--weight factors下面,此权重在大多数模拟中效果很好。

相对网格划分方式是系统默认设定,用绝对网格划分方式目的在于增加模拟的正确性,这是因为网格尺寸设定后自始至终不变,随着物体形状越来越复杂,单元数的增加可以更好的描述物体的表面。

使用绝对网格划分方式,为了决定网格划分的最小尺寸,需通过测量模具的最小特征尺寸,这个最小特征必须满足的条件是成形过程中它的形状会反映在工件上,也就是非曲直说有工件材料要流过此特征。

最小特征的选取是指整个模拟过程的最小特征。

Mesh分为两个步骤,先surface mesh,然后再solid mesh。

在相对网格划分中,preview 是surface mesh,而generate mesh是surface mesh和solid mesh两步。

在绝对网格划分中直接分为surface mesh和solid mesh两个命令。

2、局部细化网格方法

在一些高梯度地区,即应变,应变速率,温度,几何尺寸等变化比较剧烈的地区,网格需要细化。

这里可以设置权重因子,还有一个重要的设置是mesh density windows(网格密度窗口)因子,这个选项与后面介绍的网格密度有关,为了在一些地方设置更为细密的网格,光靠上面滑杆设置的几个因子还不行

(注:前面四个因子相加之和必须是"1",在调整权重因子时,可以用键盘上的向左,向右键来进行微调。

)还需要用户设置来调节网格密度的分配,将mesh density windows后的滑杆设为非零数字(注:设置的数值越大表示考虑的越多。

),就可以启动下的的mesh windows 选项,在下面选项所控制的窗口中,数字都要乘以这个非零因子。

接着在windows区域内点击Add在屏幕的图形显示窗口左下方弹出一个小窗口,可以定义局部区域,在定义调整Mesh windows时鼠标必须是获取点的状态,不能是缩放观察的状态。

Size Ratio to Elem Outside Window用来调整窗口内部单元与外部单元的比率。

速度栏:此项表明局部细化网格的窗口是以该速度向其矢量方向运动,这个参数的设置与模具和工件的接触变形区有关。

局部细化网格的目的在于让变形大的地区得到较小的网格,以有利于反映真实的变形并节省计算时间,如果接触变形区是随着时间变化的,想要变化的接触变形区始终都得到局部细化网格,那么窗口的速度就应该等于接触区变化的速度。

有时你会发现网格窗口没有发挥作用,这有几个原因:一、Wight Factor中因子设置为零;二、总体网格的数量太少;三、可能是Mesh Windows中定义的网格密度比例太大。

九个按钮分别是:矩形网格划分工具、圆柱形网格划分工具、环形网格划分工具、比例缩放、移动、旋转、调整比例、预览、清除。

大小调整方法:将拖动按钮点红然后进行调整。

移动:将图形调整到方便观察的方位,拖动细化分区域沿轴向移到想要的位置。

旋转:将图形调整到方便观察的方位,拖动细化分区域绕某一个轴进行旋转到想要的位置。

参考文献:DEFORM 5.03金属成形有限元分析实例指导教程李传民, 王向丽, 闫华军等编著

(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。