计算机数控系统概述

- 格式:ppt

- 大小:1.10 MB

- 文档页数:81

计算机数控系统计算机数控系统3.1 计算机数控(CNC)系统的基本概念计算机数控(computerized numerical contro,简称CNC)系统是用计算机操纵加工功能,实现数值操纵的系统。

CNC系统根据计算机存储器中存储的操纵程序,执行部分或者全部数值操纵功能.由一台计算机完成往常机床数控装置所完成的硬件功能,对机床运动进行实时操纵。

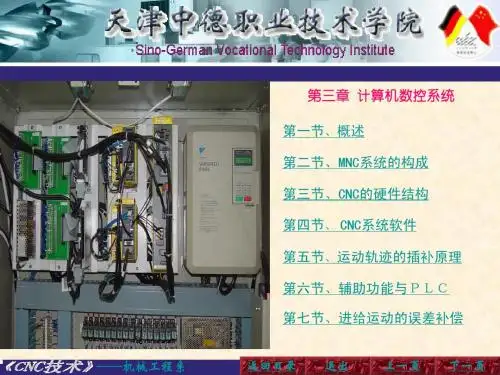

CNC系统由程序、输入装置、输出装置、CNC装置、PLC、主轴驱动装置与进给(伺眼)驱动装置构成。

由于使用了CNC装置,使系统具有软件功能,又用PLC取代了传统的机床电器逻辑操纵装置,使系统更小巧,灵活性、通用性、可靠性更好,易于实现复杂的数控功能,使用、维修也方便,同时具有与上位机连接及进行远程通信的功能。

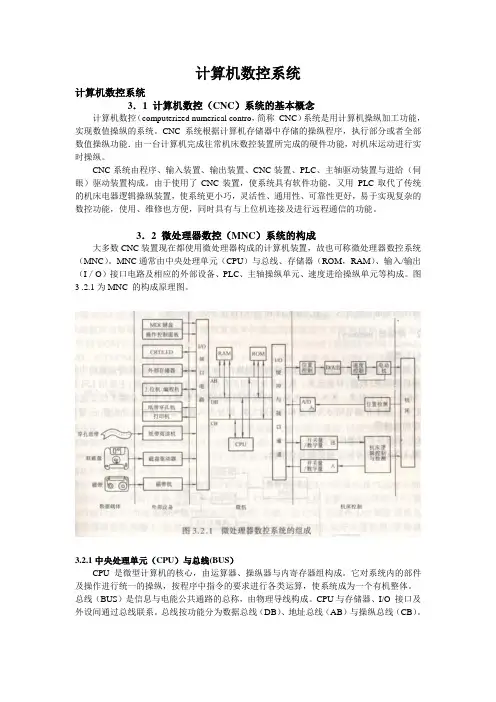

3.2 微处理器数控(MNC)系统的构成大多数CNC装置现在都使用微处理器构成的计算机装置,故也可称微处理器数控系统(MNC)。

MNC通常由中央处理单元(CPU)与总线、存储器(ROM,RAM)、输入/输出(I/O)接口电路及相应的外部设备、PLC、主轴操纵单元、速度进给操纵单元等构成。

图3 .2.1为MNC 的构成原理图。

3.2.1中央处理单元(CPU)与总线(BUS)CPU是微型计算机的核心,由运算器、操纵器与内寄存器组构成。

它对系统内的部件及操作进行统一的操纵,按程序中指令的要求进行各类运算,使系统成为一个有机整体。

总线(BUS)是信息与电能公共通路的总称,由物理导线构成。

CPU与存储器、I/O 接口及外设间通过总线联系。

总线按功能分为数据总线(DB)、地址总线(AB)与操纵总线(CB)。

3.2.2存储器(memory)(1)概述存储器用于存储系统软件(管理软件与操纵软件)与零件加工程序等,并将运算的中间结果与处理后的结果(数据)存储起来。

数控系统所用的存储器为半导体存储器。

(2)半导体存储器的分类①随机存取存储器(读写存储器)RAM(random access memory)用来存储零件加工程序,或者作为工作单元存放各类输出数据、输入数据、中间计算结果,与外存交换信息与堆栈用等。

参考资料:/%C5%C9%BF%CB652/blog/item/040742fc5ab3e50eb17e c577.html一、CNC系统的基本构成CNC系统是一种用计算机执行其存储器内的程序来实现部分或全部数控功能的数字控制系统。

由于采用了计算机,使许多过去难以实现的功能可以通过软件来实现,大大提高了CNC系统的性能和可靠性。

CNC系统的控制过程是根据输入的信息,进行数据处理、插补运算,获得理想的运动轨迹信息,然后输出到执行部件,加工出所需要的工件。

CNC系统由硬件和软件组成,软件和硬件各有不同的特点。

软件设计灵活,适应性强,但处理速度慢;硬件处理速度快,但成本高。

CNC的工作是在硬件的支持下,由软件来实现部分或大部分的数控功能。

二、CNC系统的硬件结构CNC系统的硬件结构可分为单微处理器结构和多微处理器结构两大类。

早期的CNC系统和现有的一些经济型CNC系统采用单微处理器结构。

随着CNC系统功能的增加,机床切削速度的提高,单微处理器结构已不能满足要求,因此许多CNC系统采用了多微处理器结构,以适应机床向高精度、高速度和智能化方向的发展,以及适应计算机网络化及形成FMS和CIMS的更高要求,使CNC系统向更高层次发展。

1.单微处理器结构图6-3CNC系统硬件的组成框图所谓单微处理器结构,即采用一个微处理器来集中控制,分时处理CNC系统的各个任务。

某些CNC系统虽然采用了两个以上的微处理器,但能够控制系统总线的只是其中的一个微处理器,它占有总线资源,其他微处理器作为专用的智能部件,不能控制系统总线,也不能访问存储器,是一种主从结构,故也被归入单微处理器结构中。

单微处理器结构的CNC系统由计算机部分(CPU及存储器)、位置控制部分、数据输入/输出等各种接口及外围设备组成。

CNC系统硬件的组成框图可参见图6-3。

(1)计算机部分计算机部分由微处理器CPU及存储器(EPROM、RAM)等组成。

微处理器执行系统程序,首先读取加工程序,对加工程序段进行译码、预处理计算等,然后根据处理后得到的指令,对该加工程序段进行实时插补和对机床进行位置伺服控制;它还将辅助动作指令通过可编程控制器(PLC)发给机床,同时接收由PLC返回的机床各部分信息并予以处理,以决定下一步的操作。

2023-11-06CATALOGUE目录•数控系统概述•数控系统的组成•数控系统的基本原理•数控系统的分类•数控系统的发展趋势和挑战•数控系统的应用实例01数控系统概述数控系统是一种采用数字控制方法的计算机控制系统。

它通过接收输入的程序信息,对信息进行计算、比较、处理等操作,控制各种机械运动,实现自动化加工。

数控系统主要由输入、输出装置、计算机数控装置(CNC装置)、伺服驱动装置、检测装置等组成。

数控系统的定义数控系统的特点数控系统具有高精度的控制能力,能够实现精确的加工和测量。

高精度高效性灵活性可靠性数控系统能够实现自动化加工,提高生产效率,降低人工成本。

数控系统具有多种控制模式和编程语言,可以根据不同的加工需求进行定制和调整。

数控系统具有稳定的性能和可靠性,能够保证长时间连续工作的稳定性和安全性。

数控系统的应用范围数控系统广泛应用于机床、刀具、夹具等制造设备的控制,能够实现高效、高精度的加工和测量。

机械制造业数控系统用于半导体制造、电子组装等领域的控制和监测,能够实现精密的加工和检测。

电子制造业数控系统用于飞机、火箭等航空器的制造和维修,能够实现高精度、高效率的加工和检测。

航空航天业数控系统还广泛应用于汽车制造、医疗器械、食品加工等领域,能够实现自动化、智能化的生产和加工。

其他领域02数控系统的组成数控装置是数控系统的核心,也称为CNC装置或NC装置。

它由计算机、输入/输出设备、可编程控制器等组成,负责处理各种加工数据,如零件的几何尺寸、工艺参数、加工轨迹等,并将其转化为控制机床运动的指令。

数控装置一般采用高性能的微处理器和计算机硬件,具备强大的计算和控制能力,能够实现高精度、高效率的加工控制。

数控装置伺服系统是数控系统的重要组成部分,负责将数控装置的电信号转换为机床的运动。

它由伺服驱动器、伺服电机和反馈装置组成。

伺服驱动器根据数控装置发出的指令,驱动伺服电机转动,实现机床的移动和转动。

反馈装置将机床的实际运动状态反馈给数控装置,形成闭环控制系统。

计算机数控系统概念

一、概念

计算机数控系统简写为CNC(Computer Numerical Control)。

它是一种将数字或符号指令输送到机床来控制加工制造过程的自动化系统。

CNC系统主要作用是控制机床沿X、Y、Z等轴线运动,对工件进行加工,以达到所需形状尺寸和表面质量。

二、历史

数控技术起源于20世纪50年代,最初的数控机床使用的是齿轮和凸轮控制系统。

1960年代之后,随着微处理器和半导体技术的发展,数控机床的控制系统逐渐演变为以计算机为核心的数字控制系统。

三、组成

CNC系统主要由以下组成部分构成:

1.数控装置:包括数控主机、输入设备和行程控制板等。

2.执行机构:包括伺服电机、传动装置、机床工作台和工具刀具等。

3.感应器:包括接触式和非接触式两种,用于检测工件和机床的位置等信息。

4.辅助设备:包括冷却液系统、工件夹紧系统、刀库系统等。

四、应用

CNC系统广泛应用于机械加工、轻工制造、航空航天、汽车制造、电子制造等领域。

它的出现使得工件加工精度和效率得到了极大提

升,对于促进制造业的发展起到了重要作用。

CNC工作原理标题:CNC工作原理引言概述:计算机数控(CNC)是一种自动化控制技术,广泛应用于各种机械加工领域。

CNC工作原理是通过计算机控制机床进行加工,实现精准、高效的加工过程。

本文将详细介绍CNC工作原理的五个部分。

一、数控系统1.1 控制器:CNC系统的核心部分,用于接收计算机发送的指令并控制机床运动。

1.2 编程软件:用于编写加工程序,将加工要求转化为机床可执行的指令。

1.3 人机界面:提供操作界面,方便操作人员进行程序输入、修改和监控。

二、传感器系统2.1 位置传感器:用于检测机床各轴的位置,保证加工精度。

2.2 速度传感器:监测机床各轴的运动速度,保证加工效率。

2.3 压力传感器:监测加工过程中的切削压力,保证加工质量。

三、执行系统3.1 伺服电机:用于驱动机床各轴的运动,实现高精度的定位和运动控制。

3.2 滚珠丝杠:将电机转动运动转化为直线运动,提高机床的定位精度。

3.3 刀具系统:根据加工要求选择合适的刀具,实现不同形状的加工。

四、加工过程4.1 加工参数设置:根据加工要求设置加工速度、刀具转速、进给速度等参数。

4.2 程序加载:将编写好的加工程序加载到CNC系统中。

4.3 自动加工:启动CNC系统,机床按照程序指令自动进行加工,实现高效、精准的加工过程。

五、监控与调整5.1 实时监控:通过人机界面监控机床运行状态,及时发现问题。

5.2 参数调整:根据监控结果调整加工参数,保证加工质量。

5.3 故障诊断:分析机床运行过程中出现的故障原因,及时排除故障,保证生产顺利进行。

结论:CNC工作原理涉及多个方面,包括数控系统、传感器系统、执行系统、加工过程以及监控与调整。

了解CNC工作原理有助于提高生产效率、加工精度,推动工业自动化发展。

希望本文的介绍能够帮助读者更深入了解CNC技术。

CNC数控系统介绍

我们大家传统理解的数控也就是CNC(Computerized Numerical Control)计算机数字控制系统。

CNC(数控系统):现代数控系统是采用微处理器或专用微机的数控系统,由事先存放在存储器里系统程序(软件)来实现控制逻辑,实现部分或全部数控功能,并通过接口与外围设备进行联接,称为计算机数控,简称CNC系统。

一般理解就是数控机床啊,加工中心啊,其实很多领域都已经包含数控技术,例如雕刻、纺织、冶金、航空航天等等。

几乎只要使用计算机(含嵌入式计算机)系统进行工艺控制就应该算是数控技术。

运动控制就不就是依靠数控来实现的吗?

工控呢?除了数控外,还有电力电子、总线通讯、机械传动、软件组态、仪器仪表等等,只能说工控接触的东西能多些,其实即使搞工控也只能涉及工控行业的某一个分项。

而且数控在工控行业的重要性和地位都是举足轻重的。

什么是数控系统

数控系统是数字掌握系统简称,英文名称为NumericalControlSystem,早期是由硬件电路构成的称为硬件数控(HardNC),1970年月以后,硬件电路元件逐步由专用的计算机代替称为计算机数控系统。

计算机数控(Computerizednumericalcontrol,简称CNC)系统是用计算机掌握加工功能,实现数值掌握的系统。

CNC系统依据计算机存储器中存储的掌握程序,执行部分或全部数值掌握功能,并配有接口电路和伺服驱动装置的专用计算机系统。

CNC系统由数控程序、输入装置、输出装置、计算机数控装置(CNC 装置)、可编程规律掌握器(plc)、主轴驱动装置和进给(伺服)驱动装置(包括检测装置)等组成。

CNC系统的核心是CNC装置。

由于使用了计算机,系统具有了软件功能,又用PLC代替了传统的机床电器规律掌握装置,使系统更小巧,其敏捷性、通用性、牢靠性更好,易于实现简单的数控功能,使用、维护也便利,并具有与上位机连接及进行远程通信的功能。

1。

计算机数控系统之CNC系统1. 什么是CNC系统?CNC系统是计算机数控系统的简称,全称是Computer Numerical Control System,在机械加工领域中被广泛应用。

它是一种通过计算机控制机床进行加工操作的技术系统。

CNC系统基于计算机软件和硬件的配合,能够实现对机床的自动化控制。

通过输入加工图纸和参数,CNC系统能够自动计算出机床的动作轨迹,并控制机床按照要求进行加工操作,取代了传统的手工操作,大大提高了加工的精度和效率。

2. CNC系统的主要组成部分CNC系统一般由以下几个主要组成部分组成:数控设备是CNC系统的核心部分,它包括数控机床、数字伺服系统、编码器等硬件设备。

数控机床是根据加工需求来选择的,常见的数控机床包括铣床、车床、钻床等。

2.2 控制设备控制设备由计算机和控制软件组成,用于生成和执行加工程序。

计算机负责接收操作人员输入的加工图纸和参数,通过控制软件生成相应的加工程序,并将程序传输给数控设备执行。

2.3 输入设备输入设备用于向CNC系统输入加工图纸和参数。

常见的输入设备有键盘、鼠标、数控编程器等。

输出设备用于显示和打印加工结果、报表和日志等。

常见的输出设备有显示器、打印机等。

3. CNC系统的工作原理CNC系统的工作原理可以概括为以下几个步骤:3.1 加工图纸的输入操作人员使用输入设备将加工图纸和参数输入CNC系统。

加工图纸一般采用CAD/CAM软件进行设计和编制。

3.2 加工程序的生成CNC系统根据输入的加工图纸和参数,通过控制软件生成相应的加工程序。

加工程序包括切削路径、切削速度、进给速度等信息。

3.3 加工程序的传输CNC系统将生成的加工程序传输给数控设备。

传输方式可以是通过网络、U盘或其他存储介质进行传输。

3.4 加工操作的执行数控设备接收到加工程序后,根据程序指令控制机床进行加工操作。

机床的移动、进给、切削等动作均由数控设备进行控制。

3.5 加工结果的显示和输出CNC系统将加工结果通过输出设备显示或打印出来,供操作人员进行检查和记录。

CNC机床的工作原理CNC机床是一种通过计算机数控系统控制工具在工件上进行加工的机床。

CNC指的是“计算机数控”,其工作原理基于计算机程序和精密传动系统。

本文将详细介绍CNC机床的工作原理,并按照以下几个方面进行分点阐述。

1. 计算机数控系统:- CNC机床通过计算机数控系统来控制操作工具的动作和位置。

- 计算机数控系统包括硬件和软件两个部分。

- 硬件部分主要包括控制器、伺服驱动器、感应器和执行器等设备。

- 软件部分包括操作界面、编程软件和运动控制软件等。

2. 编程:- CNC机床的工作是通过事先编制好的程序来控制。

- 编程可以使用G代码和M代码编写,其中G代码表示工具的运动轨迹,M 代码表示机床的控制指令。

- 编程人员可以使用CAD/CAM软件来进行编程,也可以手动编写程序。

3. 运动系统:- CNC机床的运动系统通常由伺服电机和传动装置组成。

- 伺服电机可以通过数控系统精确地控制运动的速度和位置。

- 传动装置可以将电机的旋转运动转化为线性运动,常见的传动方式有丝杠传动、滚珠丝杠传动和直线导轨传动等。

4. 传感器:- CNC机床上配备了多种传感器,用于感知工具和工件的状态。

- 常见的传感器包括位置传感器、力传感器、速度传感器和温度传感器等。

- 这些传感器可以实时监测工具和工件的位置、压力、速度和温度等参数。

5. 控制器:- 控制器是CNC机床的核心部件,负责控制整个加工过程。

- 控制器接收编程人员编写的程序,并将其转化为电信号发送给伺服电机和执行器。

- 控制器还可以处理传感器的反馈信号,并进行实时的调整和控制。

6. 加工过程:- CNC机床的加工过程通常分为几个步骤,包括装夹工件、定位工件、选择刀具、选择加工参数等。

- CNC机床可以完成多种加工操作,包括铣削、钻孔、切割、磨削等。

- 在加工过程中,数控系统根据编程人员设定的程序,精确控制工具在工件上的运动轨迹和加工深度。

7. 优势和应用:- CNC机床由于其高精度、高效率和灵活性等特点,被广泛应用于各种制造行业。