基于机器视觉的PCB在线检测设备的图像采集系统

- 格式:pdf

- 大小:207.51 KB

- 文档页数:3

基于机器视觉的PCBA元器件实时检测系统闫梦涛;苏玮;冉海周【摘要】随着电子用品的普及和需求量的上升,其主要组成部分PCBA的生产量也十分巨大.为了保证产品的功能性完备,对PCBA的检测也是不可或缺的,现在大部分PCBA生产公司中还在使用人工检测.对于每天的生产量而言,人工检测的成本高、效率低,时间性价比不高,针对目前印刷电路板组装件(PCBA)元器件检测存在的问题,从经济、快捷、可靠的角度出发,提出了一款新的基于机器视觉的检测系统.以流水线上实时检测为目标,以LabVIEW14.0作为开发平台,将硬件设备和软件相结合,运用虚拟仪器LABVIEW中的IMAQ Vision模块进行图像处理,对PCBA元器件进行高效、精确地实时检测,实验结果表明,系统能够适应高速流水线上的实时PCBA板元器件的精准快速检测,实现人工智能.【期刊名称】《无线电工程》【年(卷),期】2018(048)004【总页数】6页(P272-277)【关键词】机器视觉;虚拟仪器;PCBA元器件;LABVIEW;实时检测【作者】闫梦涛;苏玮;冉海周【作者单位】浙江理工大学信息学院, 浙江杭州 310018;浙江理工大学信息学院, 浙江杭州 310018;浙江理工大学信息学院, 浙江杭州 310018【正文语种】中文【中图分类】TN911.730 引言近年来,印刷电路在全球电子元件中产值稳定增长,而伴随着整机产品品种结构的调整,印刷电路板(Printed Circuit Board,PCB)的面积已大大减小,其精度、复杂度迅速提高,印刷电路板组装件(Printed Circuit Board Assembly,PCBA)的检测必将朝着自动化、可视化的计算机检测方向发展[1]。

目前,我国检测PCBA板元器件技术设备已经在一些大公司生产线上投入使用,此设备的出现几乎完全替代人工操作,提高了产品质量和生产效率,但是设备成本极高,一套自动光学检测系统价值几十万美元,甚至高达数百万美元[2],如此高额的成本对于大部分中小企业来说是不能接受的,也是不切实际的。

www�ele169�com | 25智能应用1 系统总体流程人工检测PCB 板缺陷,不仅消耗大量的时间,漏检误检率也高。

计算机视觉作为当今社会的热点,其原理是利用图像采集设备获取视觉信息并将其转换成数字信号,利用计算机实现对视觉信息的采集、传输、处理、分析以及显示的过程就被称为计算机视觉技术[1]。

如果用计算机视觉代替人眼,可以节省大量人工,加快检测效率,提高成功率。

MATLAB 具有语言简单、编程方便、计算准确率高等优点,并且具有强大的数字图像处理工具箱 [2]。

因此,系统采用MATLAB 进行开发,只要得到PCB 板的背板图,就能利用MATLAB 中的图像处理能力得到走线与焊点处的情况,并判断出走线与焊点是否出现缺陷。

该系统首先运用图像空间域平滑滤波算法作预处理操作,接着运用Hough 圆变换算法进行圆检测定位,然后运用聚类算法进行走线、焊点、背板的分割,再通过最大类间方差法对图像进行二值化处理,而后利用连通域处理算法进行检测,最后运用矩阵运算对图像进行处理。

系统主要流程图如图1所示。

2 PCB 板图像预处理通过摄像头采集到的图像,由于一些原因导致图像出现噪声,而高斯噪声是主要噪声源。

对于去噪效果的评价,常用的图像质量客观评价标准是PSNR(Peak Signal to Noise Ratio),即峰值信噪比。

原理是将处理后的图像与原图进行每一个像素点的逐一对比,计算比较两幅图像之间的像素点的误差值,得到处理后图像的误差值,并由这些误差最终确定失真图像的质量评分。

PSNR 的单位为dB(分贝),该分贝的值越大就代表失真越少、滤波质量越高、去噪效果越好。

对于正态分布的高斯噪声,常用的去噪办法是邻域均值滤波法。

分别采用3×3、7×7、11×11模板对图像进行均值滤波,得到的PSNR 分别为:27.32、25.00、23.3815,所以系统使用3×3模版的均值滤波对检测PCB 板进行预处理。

基于机器视觉的自动检测系统设计与实现一、引言随着工业化生产的普及,自动化驱动生产方式已成为社会发展的趋势。

基于机器视觉的自动检测系统因其高效、可靠、灵敏等优点,逐渐成为自动检测的热门研究方向。

本文旨在介绍一个基于机器视觉的自动检测系统的设计与实现过程。

二、自动检测系统的设计与实现1.系统结构设计本系统采用了传统的客户端/服务器结构。

客户端(PC)用于控制和数据处理,而服务器(嵌入式系统)用于采集和处理实时图像数据。

2.硬件准备使用嵌入式计算平台和相机模块,本系统需要使用USB接口进行连接。

采用嵌入式计算平台是为了提高系统运行效率和稳定性,而相机模块则实现了对物品的高清拍摄。

3.图像采集系统需要采集图像数据,包括颜色、形状、大小等。

采集的图像数据会发送到PC客户端进行后续处理。

4.特征提取系统会根据物品的特征,如颜色、纹理、边缘等进行特征提取。

特征提取是实现自动检测的重要一步,提取特征的正确性影响着后续检测的准确性。

5.物品匹配系统会将特征信息与预设的模型进行匹配。

匹配成功表示物品通过了检测,匹配失败表示物品未通过检测。

6.结果反馈系统会将检测结果反馈给PC客户端。

系统会告知用户是否通过检测,检测时间等信息。

三、实验结果本文设计的自动检测系统的实验结果表明,系统具有很好的稳定性和实用性。

在涉及到大批量物品检测时,系统的速度也非常快,可适应不同尺寸、颜色和形状的物品。

同时,该系统能够自动分辨异常物品,充分实现了自动检测的功能。

四、总结与展望本文介绍了一个基于机器视觉的自动检测系统的设计与实现过程。

通过实验结果表明,本系统具有高效、可靠、灵敏等特点。

但是,由于技术的限制,系统仍有一定的改进空间。

未来,我们将继续不断优化理论模型和算法,不断完善软硬件配置,致力于打造更加智能和高效的自动检测系统。

机器视觉应用于 PCB 缺陷检测技术研究随着电子产品的不断增多,电路板(PCB)的生产也变得越来越重要。

PCB是一种基于电气连接的板式元件,为电子元件提供了重要的支持。

在PCB生产过程中,缺陷检测是一个至关重要的步骤。

因为即使在微小的缺陷下,电路板的性能也会受到很大的影响,甚至导致整个电子设备的故障。

因此,精确有效的PCB缺陷检测技术不仅能够提高生产效率,还能确保产品品质。

传统的PCB缺陷检测方法是手动检测,但这种方法很容易出现漏检和误检。

机器视觉技术的出现改变了这一现状。

机器视觉技术是通过模拟人类视觉系统来处理和分析图像数据,并进行数据提取、分类和分析的一种技术。

在PCB缺陷检测中,机器视觉技术的成熟应用可有效地实现自动化检测、大规模生产和高准确度检测。

机器视觉检测技术的核心是图像处理、图像识别和算法优化等方面。

首先是图像处理,即将采集到的PCB图像进行处理,在预处理阶段进行增强、滤波、降噪等处理操作。

其次,需要进行图像识别,即将处理后的图像匹配和识别出缺陷信息。

最后,算法优化是制定针对性的算法,优化应用效果,提高缺陷检测的准确度和速度。

在机器视觉技术的应用下,PCB缺陷检测有了更加准确的方法,如裸露焊盘检测、元件损坏检测、连通性检测、污染检测等。

其中,裸露焊盘检测是检测电子产品上焊盘缺陷的重要步骤之一。

焊盘缺陷包括开口、制造缺陷或破裂。

通过机器视觉技术,我们可以对焊盘进行精确、自动化的检测,缺陷筛选统计和可视化等。

元件损坏检测可以检测元件破裂、扭曲、损坏等缺陷。

通过专有算法可以检测元件表面大面积伪影、弯曲和碎片等问题。

连通性检测检测PCB电路线路及元件的连通性是否正确,包括短路、开路、偏差等方面的问题。

污染检测则涵盖了PCB板面的污染程度,如氧化、腐蚀、化学污染等。

通过机器视觉技术,我们可检测到PCB表面上透明或光滑的区域及不同角度的反射和视角问题,从而实现污染检测。

另外,机器视觉技术还可用于定量分析PCB缺陷数据。

第三章基于机器视觉的自动检测系统图像采集部分设计本系统的设计主要包括 CCD简介,CCD、镜头等光学元件的选择,背景光源的设计以及CCD与图像采集卡的联接等。

3.1 工业CCD以及CCD信息采集技术CCD(Charge-Coupled Devices)即电荷祸合器件,它是一种以电荷包的形式存贮和传递信息的半导体表面器件,是1969年秋由美国贝尔(Bell)实验室的W.S.Boyle和 GE.Smith发明的[ 10 ]。

电荷祸合器件(CCD)是一种新型光电转换器件,它能存储由光产生的信号电荷。

当对它施加特定时序的脉冲时,其存储的信号电荷便可在CCD内作定向传输而实现自扫描。

它主要由光敏单元、输入结构和输出结构等组成。

它具有光电转换、信息存贮和延时等功能,而且集成度高、功耗小,已经在摄像、信号处理和存贮二大领域中得到广泛的应用,尤其是在图像传感器应用方面取得令人瞩目的发展。

3.2 CCD的工作原理CCD的工作原理是由外部信号作用于CCD的感应元件上,从而产生电荷,再经过存储电荷、转移电荷最后的得到所需要的信息。

其图像采集的原理图如图3.1所示[11]:图3.1 CCD图像采集基本原理图3.3 CCD的选择CCD摄像头性能的好坏对采集图像的精度,对以后图像处理的效果、图像处理程序的难易程度和整个系统的最终检测精度有直接的影响,性能优良、图像精度高的CCD摄像头可以使以后的处理更容易,检测精度会更高。

CCD的选择主要是根据被测物体的大小以及测量精度来选择CCD 的尺寸和CCD 的分辨率。

本系统的测量精度要求小于0.1mm,因此要求采集图像的单位像素对应的实际距离至少要小于0.1mm。

根据这个要求可以得出关系式:Kv/β≦0.1mm,Kh/β≦0.1mm其中Kv(Kh)代表CCD 单位像素对应的实际距离;β是光学系统放大倍率。

表达式如下:Kv=v/n,或 Kh=h/m;β=v/V 或β=h/H式中v:CCD 靶面高度;n:CCD 垂直方向有效像素个数即垂直分辨率;h:CCD 靶面宽度;m :CCD 水平方向有效像素个数即水平分辨率;V:被测零件高度;H:被测零件宽度。

基于图像处理的PCB自动检测系统的设计与研究【摘要】研究一种高精度、大场景、快速实时的PCB缺陷自动光学检测系统,分别进行了硬件结构和软件系统的设计。

该系统主要由二维运动平台、电机控制模块、图像采集模块、图像处理模块、结果分析模块组成。

改进的步进电机驱动方式——细分驱动以及改进的图像识别算法保证了系统的准确率,一键式自动检测的设计提高了检测速度。

实验结果证明,该系统能快速并准确的检测出PCB上的缺陷,有一定的实用和开发价值。

【关键词】PCB;细分驱动;自动光学检测(AOI);图像识别电子产品的核心部分——印刷电路板(PCB),是集成各种电子元器件的信息载体,在各个领域得到了广泛的应用,是电子产品中不可缺少的部分。

PCB的质量成了电子产品能否长期、正常、可靠的工作的决定因素[1]。

随着科技的发展,PCB产品的高密度、高复杂度、高性能发展趋势不断挑战PCB板的质量检测问题。

传统PCB缺陷检测方式因接触受限、高成本、低效率等因素,己经逐渐不能满足现代检测需要,因此研究实现一种PCB缺陷的自动检测系统具有很大的学术意义和经济价值[2]。

国内外研究的PCB缺陷检测技术中,AOI (Automatic Optic Inspection自动光学检测)技术越来越受到重视,其中基于图像处理的检测方法也成为自动光学检测的主流。

本文通过图像处理技术研究了一种大视场、高精度、快速实时的PCB缺陷自动检测系统,设计了硬件结构和软件算法流程。

通过改进的电机驱动方式配合一键式自动检测软件的设计,大大提高了系统的检测速度,对结果分析模块的缺陷识别算法的改进提高了检测结果的准确性。

1.系统结构PCB缺陷自动检测系统主要由运动控制模块、图像采集模块、图像处理模块、结果分析模块组成。

系统工作过程如下:上位机控制步进电机运动,步进电机带动二维平台运动,将CCD摄像机传输到待检测PCB上方,对PCB进行大场景图像采集,采集的图像经过图像采集卡送到上位机,上位机软件对采集的图像进行拼接、图像预处理,对处理的图像进行准确定位并校准,通过图像分割、图像形态学处理等,最后进行模板匹配、图像识别,得出缺陷检测结果。

PCB线路自动光学检查AOI原理介绍AOI(Automatic Optical Inspection)即PCB线路自动光学检查,是一种通过光学设备对PCB线路进行快速、准确的检测技术。

AOI系统通过高分辨率的相机和专业的图像处理算法,能够实时采集到PCB线路的图像,并根据预先设定的检测规则,对线路进行自动检查,以判断是否存在缺陷。

AOI系统的工作原理主要包括图像采集、图像处理和缺陷判定三个步骤。

第一步,图像采集。

AOI系统通过高分辨率的相机,对待检测的PCB线路进行拍照,将其转化为数字图像。

相机设备通常采用光学特殊镜头,能够捕捉到细小的线路缺陷。

图像采集的目的是为了获取线路的细节信息,为后续的图像处理提供基础。

第二步,图像处理。

获得图像后,AOI系统会对图像进行预处理,提取出所需的特征信息。

这一步通常包括图像增强、图像分割和特征提取等操作。

图像增强可以通过去噪、增强对比度等手段,提高线路图像的质量和清晰度。

图像分割是将线路图像中的元素分开,去除背景和多余的噪声。

在特征提取阶段,系统会提取出线路的各种特征参数,例如线宽、间距、焊盘形状等,用于后续的缺陷判断。

第三步,缺陷判定。

通过比对待测线路的特征参数和预设的标准值,AOI系统可以判断出线路是否存在缺陷。

这一步通常使用图像匹配、分类识别等算法进行。

例如,可以将待检测的线路与正常线路的图像进行比对,通过匹配程度来判断线路是否存在异常。

对于常见的缺陷类型,例如焊盘错位、虚焊、短路等,系统可以根据预设的规则进行分类识别。

AOI系统的优点是速度快、准确度高和自动化程度高。

相比传统的人工检查方法,AOI系统可以大大提高检查的效率和准确度。

而且由于其全自动化的特点,可以适用于大批量生产,并能够检测到人眼难以察觉的线路缺陷。

不过,AOI系统也存在一些局限性。

例如,对于非透明的线路或者多层线路的检测,可能会受到光照条件等因素的限制。

此外,AOI系统也无法检测到一些隐蔽的缺陷,例如线路的电性能或者可靠性等方面的问题,需要借助其他测试方法进行检测。

PCB内层AOI的工作流程1.引言P C B(Pr in te dC ir cu i tB oa rd)内层A OI(A ut om at ed Op ti ca l In sp ec ti on)是一种应用于电子制造行业的自动光学检测技术,用于检查PC B内层的质量和准确性。

本文将介绍PC B内层A OI的工作流程,从图像采集到缺陷检测的全过程。

2.工作流程概述P C B内层A OI的工作流程主要包括图像采集、图像预处理、特征提取以及缺陷检测等几个主要步骤。

下面将详细介绍每个步骤的具体工作内容及其作用。

2.1图像采集在P CB内层AO I的工作流程中,图像采集是第一步。

通常使用高分辨率的摄像头将PC B内层图像进行拍摄,并将图像传输到电脑上进行后续处理。

2.2图像预处理图像预处理是为了消除图像中的噪声、增强图像的对比度以及优化图像的质量。

具体包括以下几个步骤:-图像去噪:使用各种滤波器技术,如均值滤波、中值滤波等,来降低图像中的噪声。

-图像增强:通过调整图像的亮度、对比度、饱和度等参数,使图像更清晰、更易于分析。

-图像灰度化:将彩色图像转换为灰度图像,以便后续处理。

2.3特征提取特征提取是P CB内层A OI的核心部分,主要通过分析图像中的像素点、边缘、颜色等特征,来判断是否存在缺陷。

常用的特征提取方法包括:-形状检测:通过检测图像中的圆形、矩形、椭圆等几何形状,来判断是否存在缺陷。

-边缘检测:使用边缘检测算法,如C ann y边缘检测算法等,来提取图像中的边缘信息。

-颜色分析:通过对图像中的颜色进行分析,来判断是否存在颜色不一致或异常。

2.4缺陷检测缺陷检测是P CB内层A OI的最终目标,通过对特征提取后得到的特征进行分析和比对,来判断是否存在缺陷。

常见的缺陷包括焊盘缺失、元件偏移、短路、过孔等。

在缺陷检测中,通常会设置一定的阈值或规则,以判断缺陷是否超过了可接受的范围。

3.总结P C B内层A OI的工作流程包括图像采集、图像预处理、特征提取和缺陷检测等多个步骤。

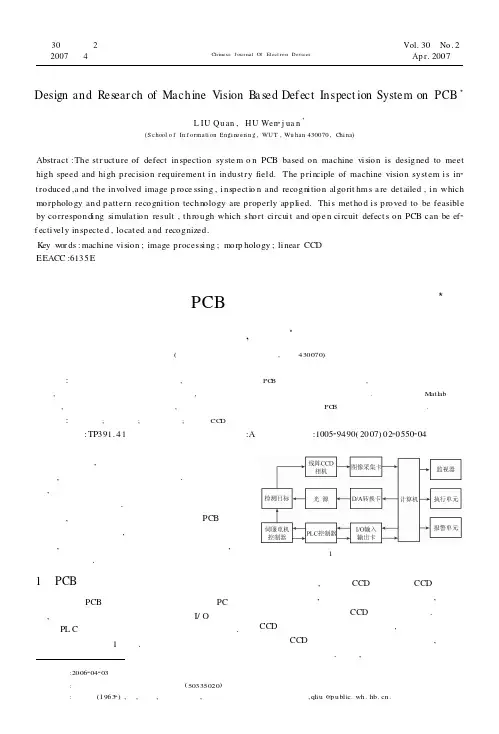

第30卷 第2期2007年4月电子器件Ch inese Jou r nal Of Elect ro n DevicesVol.30 No.2Ap r.2007Design and Resear ch of Machine V ision B a sed Def ect Inspect ion System on PCB 3L IU Q u an ,H U Wen 2j ua n3(S chool o f In f ormati on Engi neeri n g ,WUT ,Wu han 430070,Chi na)Abstract :The st r uct ure of defect inspection syste m o n PCB based on machine vi sion is designed to meet high speed and hi gh precision requirement i n indust ry fiel d.The pri nciple of machine vision syst em i s in 2t roduced ,a nd t he involved image p roce ssing ,i nspect io n and recogni tion al gorit hm s a re det ailed ,i n which morphology and patt ern recogni tion technology are properly appli ed.Thi s met hod i s proved to be feasibl e by correspondi ng si mulat ion result ,t hrough which short ci rcui t and ope n ci rcuit defect s on PCB can be ef 2f ecti vel y inspecte d ,locat ed a nd recognized.K ey w or ds :machi ne vi sion ;image processi ng ;morp hology ;li near CCD EEACC :6135E基于机器视觉的PCB 缺陷检测系统设计与研究3刘 泉,胡文娟3(武汉理工大学信息工程学院,武汉430070)收稿日期6223基金项目国家自然科学基金重点项目资助(5335)作者简介刘 泉(632),女,教授,博士生导师,主要从事信号处理方面的研究,q @摘 要:针对工业领域高速高精度的要求,设计了基于机器视觉的PC B 缺陷检测系统的总体结构,着重阐述了视觉检测系统的原理,讨论了相关的图像处理、检测及识别算法,重点运用数学形态学及模式识别方法完成检测识别.仿真实验均在Matlab 下编程实现,仿真结果证明了该方法的可行性,采用该方法能够有效的检测、定位并识别出PC B 光板上的短路和断路缺陷.关键词:机器视觉;图像处理;数学形态学;线扫描CCD中图分类号:TP391.41 文献标识码:A 文章编号:100529490(2007)022******* 机器视觉,就是采用机器代替人眼来做测量和判断,是近几年兴起的一种检测技术.与人工视觉相比,机器视觉的最大优点是精度高、连续性好、成本效率高以及灵活性好.针对工业领域中高速高精度的要求,本文研究设计了基于机器视觉的PCB 缺陷检测系统的总体结构,着重阐述了视觉检测系统的原理,讨论了相关的图像处理、检测及识别算法,并做出仿真实验.1 PCB 缺陷检测系统总体结构设计设计的PCB 线路板缺陷检测系统基于PC 架构,主要由光学系统单元、图像采集卡、I/O 输入输出卡、PL C 控制器部件以及图像处理单元等组成.系统总体结构如图1所示.图1 系统总体结构框图对于工业领域中大幅面的物体或是需要很高分辨精度的物体,线扫描CCD 比面扫描CCD 能够达到更高的精度,因此在本系统的光学单元中,采用适当的光源以及线扫描CCD 实现图像获取.线扫描CCD 由许多感光基元排列成一线,被检测对象在与线扫描CCD 垂直的方向上做一维相对运动,从而扫描出一幅二维图像.因此,在系统设计中既要考虑运:200040:0020:19liu .动控制,又要考虑I/O控制[122].运动控制主要是对运动轴进行伺服控制,如速度的控制,运动轨迹的控制等,与线扫描CCD相配合进行图像获取;I/O控制主要是获取传感器信号和对各种开关量的控制,如CCD采集触发信号的控制等.系统整体工作过程如下:将被检测物体放置到运动台上,运动控制装置将被检测物体沿运动轴传送到视觉检测工位(线扫描CCD能够扫描到的地方),同时按要求的扫描分辨精度控制运动控制装置的位移扫描速度,以保证扫描出二维图像的分辨率和清晰度.扫描系统通过接口线路(CCD内、外同步扫描信号)向视觉检测系统发出准备就绪信号,被检测物图像由CCD器件获取后,送入图像采集卡进行数字化,然后进行视觉检测:首先对采集到的图像进行必要的滤波处理,然后依据分割算法,实现PCB 图像二值化,最后运用数学形态学以及模式识别方法,实现最终的缺陷检测、识别的目的.在经过图像处理单元进行复杂的运算后,如果发现缺陷,则控制报警单元进行声光报警,并将缺陷位置在图像上标记显示,同时通知执行单元进行诸如在PCB板相应缺陷位置做上标记等动作.2 视觉检测系统软件设计2.1 视觉检测系统原理在整个系统中,最关键的是视觉检测系统.通用的视觉检测系统主要由三部分构成,即图像采集单元、图像处理单元及图像输出单元[3].图像采集单元包括光源、相机、图像采集卡等,其作用是获取被检测物体图像,并将其转换成数字化图像以适应计算机处理.图像处理单元主要是抑制无用信息,比如噪声,增强其中的有用信息,比如边缘、缺陷,提取、描述和分析图像中所包含的某些特征信息;图像处理主要包括图像滤波,图像分割以及图像检测及识别.图像输出单元就是把图像处理后所存储的数字阵列变换为图像进行显示.本文对由线扫描CC D获取的PC B光板图像进行相关的图像处理、检测及识别的算法研究,仿真实验均在Matlab下编程实现.2.2 图像处理、检测及识别2.2.1 图像滤波选择不同的光源、相机和照明方式可以得到不同类型的图像[4].在PCB图像的采集过程中,由于工业环境的影响,如工业现场的光照不均,机器振动引起的固定在支架上的相机抖动等,使得采集到的图像不可避免的含有各种各样的噪声,因此,为了便于后续的图像分析,必须对图像进行预处理,消除噪声在实验室条件下,选用白色条形光源和线扫描相机,采用正向照明的方式获取PCB图像.获得的图像为数值在0~255之间变化的灰度图像.以往的实验研究表明,在工业环境下由相机拍摄到的物体图像受孤立点噪声的影响比较严重[5],为了模拟工业环境的噪声影响,本文对于获取图像加入相应的噪声来模拟工业环境中实际拍摄的图像.中值滤波是一种非线性图像增强技术,它使用一个窗口在图像上滑动,将窗口中的像素按灰度值大小排序,取排序最中间的灰度值代替相应点灰度值,能够较好的消除孤立点噪声,因此本文采用中值滤波的方法来去除噪声.原始采集的PC B图像、模拟加噪后的PC B图像以及中值滤波后的PC B图像分别如图2、图3、图4所示.其中灰度值较亮的部分为PC B光板上的敷铜线路部分,灰度值低的部分为线路间绝缘部分.图2 原始图像图3 加噪图像图4 滤波图像定义一个信噪比增强函数对图像的滤波效果进行评价,如公式(1)所示.F=∑Mi=1∑Nj=1|f(i,j)-x(i,j)|2∑M=∑Nj=x(,j)x(,j)|()其中x(,j)为原始图像,x(,j)为加噪图像,155第2期刘 泉,胡文娟:基于机器视觉的PCB缺陷检测系统设计与研究.-10lni11n i-i21 :i n if (i ,j )为滤波图像,M 3N 为图像大小.计算本文滤波图像的信噪比增强值为18.598.2.2.2图像分割本文主要研究PCB 上存在的断路和短路缺陷,因此以PCB 图像中的线路部分为研究目标.为了分析目标,需要将背景与目标分离[6],这里就需将线路部分与线路间绝缘部分分离.采取模式识别中最大类间方差准则确定分割的最佳门限[7],在不需知道图像灰度分布的情况下进行图像分割.得到的二值图像一方面能够降低图像灰度级从而降低图像的复杂度和存储量,另一方面方便后续的图像识别.该算法运用分类及统计平均的方法计算图像的最佳分割门限,算法思想如下:设在灰度级为L 的图像f 中,,灰度值为i 的像素的数目为n i ,总像素数为:N =∑Li =1ni(2)各灰度出现的概率为:p i =n iN(3)设以灰度k 为门限将图像分成两个区域A 和B ,灰度为1~k 的像素和灰度为k +1~L 的像素分别属于区域A 和区域B ,则区域A 和B 的概率分别为: ωA =∑ki =1pi(4)ωB =∑Li =k+1pi(5)定义ω(k )=ωA ,μ(k )=∑ki =1i 3p i ,则区域A 和区域B 的平均灰度分别为:μA =1ωA∑k i =1i 3pi=μ(k )ω(k )(6)μB =1ωB ∑Li =k+1i 3p i =μ-μ(k )1-ω(k )(7)其中,μ为全图的平均灰度,μ=∑Li =1i 3pi=ωA μA +ωB μB (8)利用公式(9)计算两区域之间的方差,σ2=ωA (μA -μ)2+ωB (μB -μ)2=[μω(k )-μ]2ω(k )[1-ω(k )](9)按照最大类间方差的准则,从1至L 改变k ,计算类间方差,使公式(9)最大的k 值即为图像分割的最佳门限.采用该算法分割滤波后的PCB 图像所得二值图像如图5(a)所示.(a)分割二值图像 (b)经方形结构元素开、闭操作得到的标准二值图像 (c)经圆形结构元素开、闭操作得到的标准二值图像(d)分割图像经方形结构元素s 1腐蚀 (e)经方形结构元素s 1膨胀 (f)经方形结构元素s 2膨胀()经方形结构元素腐蚀(即得标准二值图像) ()分割图像与标准二值图像异或结果 ()最终缺陷定位结果图5 缺陷定位过程255电 子 器 件第30卷g s 2h i2.2.3 图像检测与识别由于PCB图像中的线路是由简单、规则的几何图形组成的,因此本文采用数学形态学以及模式识别的方法进行缺陷检测与识别.首先运用数学形态学方法将图像分割得到的二值图像进行反复的腐蚀、膨胀操作,综合起来即开、闭操作,来消除该图像上的多余连接部分和断线部分.其中,开操作即用同一结构元素先腐蚀后膨胀,可以断开线路的多余连接部分;相反,闭操作即用同一结构元素先膨胀后腐蚀,可以填充线路断开部分[8],这实际上就可以去除PCB线路板上的短路与断路缺陷,从而得到一个标准的二值图像.然后利用模式识别方法对分割得到的二值图像与标准二值图像进行异或,即可得出二者之间的差别.文献[5]采用圆形结构元素对二值图像进行开、闭操作.由于数学形态学是以像素为单位进行操作,结构元素的参数须为整数,并且圆形结构元素的参数为圆的半径,方形结构元素的参数为正方形的边长[8].因此,当选取的最佳圆的半径须以半个像素计算时,采用相应大小的方形结构元素将比采用圆形结构元素更加精确.在此理论分析的基础上,本文分别采用方形结构元素和圆形结构元素对分割二值图像进行实验,效果分别如图5(b)、图5(c)所示,其中,方形结构元素s1(用于开操作)和s2(用于闭操作)的宽度以及圆形结构元素s3(用于开操作)和s4(用于闭操作)的直径分别略小于线路宽度的最小值和线路绝缘部分宽度的最小值,元素值为全1.从图5(b)和图5(c)比较可以看出:由于圆形具有曲线的特点,与方形结构元素相比更容易导致断开不彻底、填充不完全.因此,本文选取方形结构元素对分割二值图像进行开、闭操作,过程如图5(d) -图5(g)所示,分割图像与标准二值图像的异或结果如图5(h)所示.从图5(a)、图5(b)和图5(h)可以看出,分割得到的二值图像由于灰度级的关系会产生比较多的毛刺,经数学形态学开、闭操作得到的标准二值图像会相对平滑一些,于是它们的不同之处不仅包含断路和短路缺陷,还可能会包含一些毛刺.由于本文要检测的缺陷是线路的断路和短路,在这里需要设定一个面积阈值,滤除掉小于该阈值的毛刺,剩余的就是需要识别的缺陷,如图5(i)所示.图5(a)与图5(i)对比,可看出本文的检测方法具有较好的缺陷检测及定位功能从图5()和图5()还可以看出,图像断路的部分包含的连通区域个数比标准部分包含的连通区域个数要多;相反,图像短路的部分包含的连通区域个数比标准部分包含的连通区域个数要少.因此,这里采用计算相关区域的连通区域个数的方法来判断缺陷部分是断路还是短路.过程如下:从缺陷检测结果即图5(i)中定位缺陷位置,在分割二值图像和标准二值图像的相应位置划定包含此缺陷的一定区域,分别计算两对应区域的连通区域个数,根据上述判断规则即可得出缺陷类型.对于本文图5(i)得到的缺陷结果,可以得出结论:左边缺陷为短路,右边缺陷为断路.3 结束语本文将机器视觉技术应用到具体的工业领域———PCB线路板的缺陷检测中,进行了系统总体设计,对其中的关键问题即视觉检测系统进行了详细研究.重点讨论了相关的图像处理、检测及识别算法,并做出仿真实验,实验结果证明了该方法能够有效的检测、定位并识别PC B光板上的短路与断路缺陷.一方面,由于该系统为PC架构的系统,今后将向着嵌入式系统的方向发展;另一方面,对于PCB 上存在的其他缺陷,比如线路的凸起、凹陷、空洞以及钻孔缺陷等,需要进一步研究相关的图像处理及识别算法.参考文献:[1] 王岩松,章春娥.基于机器视觉技术的产品表面质量检测系统[C]//第二届机器视觉技术及工业应用国际研讨会论文集.北京:中国图象图形学会,2005:16220.[2] Li u Quan,Zho ng Y i,Zho u Zude.Research of Dri ve Cont rolSyst em in Elect ric Vehicl e Based o n DSP[C]//ICSP’04,2004 7t h Int ernat ional C o nference on Signal Processing,v.1:5392 542.[3] 梁锡汉.自动贴片视觉系统的研究与设计[J].工业控制计算机,2005,18(5):61262.[4] Feng Duan,Yao nan Wang,Huanjun Liu.A Real2ti me Ma2chi ne Vi sion Syst em fo r Bo tt le Finis h Inspect ion[C]//20048t h Int ernatio nal C o nference o n Cont rol,Auto m ati on,R o bo tics and Vision,2004:8422846.[5] 张道勇.基于线阵CCD的大幅面扫描技术研究[D].广东工业大学硕士学位论文,2005.[6] 吴巍,彭嘉雄,刘泉.对红外序列图像中小目标分割的研究[J].电子学报,2004,32(7):111621119.[7] 石争浩,冯亚宁,黄士坦等.用于铸件表面缺陷机器视觉检测的快速图像处理技术[J].铸造技术,2005,26(4):3252327. [8] 孙兆林M6x图像处理[M]北京清华大学出版社,355第2期刘 泉,胡文娟:基于机器视觉的PCB缺陷检测系统设计与研究.a b.atl ab..: 2002.。

基于机器视觉的目标检测与识别系统设计1. 引言近年来,随着计算机技术和人工智能的快速发展,机器视觉的应用得到了广泛的关注和研究。

目标检测和识别是机器视觉领域中的重要问题之一,它涉及到了图像处理、模式识别和计算机视觉等多个领域的知识。

本文将介绍基于机器视觉的目标检测与识别系统的设计,旨在实现对图像中目标的自动识别和定位。

2. 系统设计(1)图像获取与预处理目标检测和识别系统首先需要获取待处理的图像数据。

图像可以通过摄像头、图像数据库或者其他图像采集设备进行获取。

获取到的原始图像需要经过预处理,包括图像去噪、图像增强、图像尺寸调整等步骤。

预处理的目的是提升图像的质量,为后续的目标检测和识别算法提供更好的输入。

(2)特征提取与描述特征提取是目标检测和识别的关键步骤,它通过从图像中抽取有意义的特征信息来描述待识别目标。

常用的特征提取方法包括局部二值模式(LBP)、方向梯度直方图(HOG)和卷积神经网络(CNN)等。

选取合适的特征提取算法可以有效地提高目标检测和识别系统的性能。

(3)目标检测算法目标检测是指在图像中定位和识别感兴趣的目标。

经典的目标检测算法有基于模板匹配的方法、基于滑动窗口的方法和基于特征的方法等。

其中,基于特征的方法被广泛应用,它通过构建分类器来判断图像区域是否包含目标,并实现目标的定位和识别。

(4)目标识别算法目标识别是指根据提取到的特征信息,将目标归类到预先定义的类别中。

目标识别算法可以采用传统的机器学习方法,比如支持向量机(SVM)、随机森林和朴素贝叶斯等;也可以使用深度学习方法,如卷积神经网络(CNN)等。

选取适合的目标识别算法可以提高系统的准确率和鲁棒性。

(5)系统评估与优化设计好的目标检测与识别系统需要进行评估和优化。

评估的指标可以包括准确率、召回率、精确度和F1值等。

通过评估系统的性能,可以分析系统的优点和不足,并对系统进行进一步的优化。

优化的方法可以包括算法参数的调整、数据集的更新和模型的改进等。

基于机器视觉的生产线质量在线监测一、机器视觉技术概述机器视觉技术是一种模拟人类视觉系统,通过图像采集设备获取图像信息,再利用图像处理技术对图像进行分析和理解,从而实现对目标物体的识别、定位、测量等功能的技术。

随着工业自动化水平的不断提升,机器视觉技术在生产线质量在线监测中扮演着越来越重要的角色。

1.1 机器视觉技术的核心特性机器视觉技术的核心特性主要包括以下几个方面:高速度、高精度、高可靠性、可重复性。

高速度是指机器视觉系统能够快速地对生产线上的产品进行检测,以满足高速生产线的需求。

高精度是指机器视觉系统能够准确识别和测量产品的各种特征,达到甚至超过人类视觉的精度。

高可靠性是指机器视觉系统能够在各种环境条件下稳定工作,不受外界因素的干扰。

可重复性是指机器视觉系统能够重复执行相同的检测任务,保持检测结果的一致性。

1.2 机器视觉技术的应用场景机器视觉技术的应用场景非常广泛,包括但不限于以下几个方面:- 缺陷检测:对生产线上的产品质量进行实时监控,识别产品表面的缺陷,如划痕、凹陷、异物等。

- 尺寸测量:对产品尺寸进行精确测量,确保产品尺寸符合设计要求。

- 定位与引导:对生产线上的工件进行定位,引导机器人或其他自动化设备进行精确操作。

- 识别与分类:对生产线上的产品进行识别和分类,如对不同型号的产品进行区分。

二、基于机器视觉的生产线质量在线监测系统基于机器视觉的生产线质量在线监测系统是一种集成了机器视觉技术的自动化监测系统,能够实时监测生产线上的产品,及时发现质量问题,提高生产效率和产品质量。

2.1 系统组成基于机器视觉的生产线质量在线监测系统主要由以下几个部分组成:- 图像采集设备:包括工业相机、镜头、光源等,用于获取生产线上产品的图像信息。

- 图像处理单元:包括图像处理软件和硬件,用于对采集到的图像进行处理和分析。

- 控制单元:包括计算机、PLC等,用于控制整个监测系统的运行。

- 执行单元:包括报警装置、剔除装置等,用于对检测到的不合格产品进行处理。

PCB数字图像检测与识别研究随着科技的不断发展,数字图像检测与识别技术在各个领域的应用越来越广泛。

在印刷电路板(PCB)制造过程中,数字图像检测与识别技术也扮演着至关重要的角色。

本文旨在探讨PCB数字图像检测与识别的研究现状及发展趋势,以期为相关领域的研究提供参考。

PCB作为电子产品的核心部件,其制造过程中涉及到复杂的图形和精度要求。

传统的人工检测方法已无法满足现代PCB制造的高效性和准确性需求。

因此,数字图像检测与识别技术应运而生,为PCB制造过程中的质量检测和自动化生产提供了新的解决方案。

数字图像检测与识别技术在PCB制造中的应用主要涉及以下步骤:图像获取、预处理、特征提取和分类。

研究人员采用机器视觉技术,通过高分辨率相机获取PCB数字图像,再经过图像预处理技术,如滤波、二值化、去噪等,优化图像质量。

随后,利用特征提取技术,如边缘检测、形状分析等,提取图像中的特征信息。

采用分类算法,如支持向量机(SVM)、神经网络(NN)等,对提取的特征进行分类和识别。

通过对大量研究论文和报告的阅读,我们发现数字图像检测与识别技术在PCB制造中的应用取得了显著的成果。

研究人员通过不断提高图像质量,优化特征提取和分类算法,使得该技术的准确性和稳定性得到了大幅提升。

然而,仍然存在一些问题,如复杂背景下的目标识别、多尺度特征提取等,需要进一步研究和改进。

数字图像检测与识别技术在PCB制造中的应用具有重要的实际意义和广阔的发展前景。

虽然该技术已取得了一定的成果,但仍需在复杂背景下加强目标识别、多尺度特征提取等方面进行研究,提高数字图像检测与识别的准确性和稳定性。

未来的研究可结合深度学习等先进技术,进一步优化算法模型,提高系统的智能化水平,以适应现代PCB制造的高效性和准确性需求。

加强跨学科合作,推动数字图像检测与识别技术与其他领域的融合,例如与机器学习、计算机视觉、自动化等领域的结合,可以进一步拓展该技术的应用范围,为PCB制造以及其他领域的发展提供更多可能性。

基于机器视觉的图像采集与处理技术研究随着科技的发展和技术的不断更新,机器视觉成为一个越来越热门的领域。

机器视觉的发展打破了人类对于视觉的认识和限制,将现实世界的图像数字化,实现对图像的自动采集和处理。

本文将探讨基于机器视觉的图像采集与处理技术的研究。

一、机器视觉技术发展历程机器视觉技术的萌芽可以追溯到上个世纪60年代。

当时,美国计算机科学家Larry Roberts提出了“视觉机器人”这一概念,并研发出了第一台能够进行图像识别的机器。

随着科技的不断发展,机器视觉技术逐渐成为了一个重要的研究方向。

二、图像采集技术机器视觉的核心在于图像获取,其中图像采集技术是重要的环节之一。

图像采集技术主要包括相机的选择、图像采集方式以及相机参数的配置。

1.相机的选择相机的选择是图像采集的关键环节。

目前市场上常见的相机包括普通相机、工业相机和高速相机等。

对于不同的应用场景,选择不同类型的相机是非常有必要的。

2.图像采集方式图像采集方式主要分为单张图像采集和连续图像采集两种。

对于需要采集动态数据的应用场景,连续图像采集是一个更好的选择。

而对于静态数据采集,单张图像采集就可以满足需求。

3.相机参数的配置相机参数配置是图像采集的关键环节。

正确的相机参数配置会直接影响到后续的图像处理结果。

包括曝光时间、增益、白平衡等参数的设置。

三、图像处理技术图像采集结束后,处理流程也随之开始。

图像处理技术主要包括图像预处理、图像分割、目标识别、目标跟踪以及图像重建等。

1.图像预处理图像预处理是指在对图像进行分析之前,对图像进行的一系列预处理操作。

其中包括去噪、灰度化以及尺度转换等操作。

图像预处理过程对于后续的图像分析结果影响很大。

2.图像分割图像分割是将一张图像分成若干个不同的部分,每个部分都表示不同的区域。

图像分割常见的算法包括基于边缘检测的算法、基于区域的分割算法以及基于特征的分割算法。

3.目标识别目标识别是指在图像中找寻并确定感兴趣的目标。

基于机器视觉表面缺陷检测系统设计机器视觉表面缺陷检测系统是一种能够识别并分类材料表面缺陷的技术,已经被广泛应用于半导体、电子、汽车、航空航天等工业领域。

其主要原理是基于图像处理和模式识别技术,通过计算机对采集的图像进行分析和识别,从而检测出表面缺陷,并且根据检测结果进行分类和报警。

一、系统架构基于机器视觉的表面缺陷检测系统主要由以下几个部分组成:1.图像采集设备:使用高分辨率相机、光源等设备对待检测物体进行图像采集,确保图像的质量。

2.图像处理模块:对采集的图像进行预处理,包括去噪、滤波、增强等操作,以提高图像的质量和清晰度,方便后续的特征提取和分类操作。

3.特征提取模块:使用图像处理算法选择合适的特征,以区分目标缺陷和正常样品,并定量化缺陷的形态和位置特征。

4.分类和判定模块:通过特征向量和分类算法将图像分为正常和缺陷样本,并对不同类型的缺陷进行分类和报警。

5.操作控制模块:负责对整个系统进行控制和管理,包括参数设置、图像采集和处理指令等,以确保整个系统的性能和稳定性。

二、关键技术1.图像处理技术:包括图像增强、图像分割、边缘检测、斑点检测等图像处理技术,以提高图像质量和特征的提取能力。

2.特征提取技术:包括形态学操作、纹理分析、颜色分析等技术,以提高特征的准确性和描述能力。

3.分类技术:包括支持向量机、人工神经网络、决策树等技术,以提高检测系统的准确性和可靠性。

4.图像采集技术:对采集环境的控制、摄像机的选型和拍摄角度的选择等方面要求比较高,以确保采集到高质量的图片。

三、应用举例机器视觉表面缺陷检测系统已经被广泛应用于各种工业领域,特别是在汽车、电子、半导体、航天等领域中得到了越来越广泛的应用。

以半导体行业为例,半导体晶圆表面的缺陷检测一直是半导体工艺中关键的环节。

通过采用机器视觉表面缺陷检测系统,可以快速准确地检测出晶圆上的缺陷,提高生产效率和产品质量,降低成本和损失。

总之,机器视觉表面缺陷检测系统具有精度高、速度快、可靠性强等特点,已经成为现代工业质量控制中不可或缺的一部分,对于提高产品质量、降低成本具有非常重要的意义。

专利名称:一种基于机器视觉的电路板检测系统及其方法专利类型:发明专利

发明人:程恭正

申请号:CN201810690214.4

申请日:20180628

公开号:CN108982512A

公开日:

20181211

专利内容由知识产权出版社提供

摘要:本发明公开了一种基于机器视觉的电路板检测系统及其方法。

本发明中:摄像头对流水线工作台上的电路板进行拍摄图像信息;摄像头将图像信息传输至图像采集模块;图像采集模块将图像信息转换为二进制信号传输至终端设备进行处理;通过图像地定位采集、图像增强、图像去噪、图像分割、图像边缘特征提取、缺陷检测几个步骤将无缺陷的标准件的图像经过以上步骤处理制作成标准图像;通过将待测图像与标准图像逐像素比较进行检测缺陷。

本发明通过摄像头采集电路板图像信息,并通过计算机对图像进行处理识别和检测缺陷,无需人工目测,提高了测试效率,降低漏检率;并且降低了人力资源成本。

申请人:芜湖新尚捷智能信息科技有限公司

地址:241080 安徽省芜湖市三山区龙湖路8号芜湖创业大街2号楼109室ZCH024

国籍:CN

代理机构:上海精晟知识产权代理有限公司

代理人:冯子玲

更多信息请下载全文后查看。

基于机器视觉的电能表结构图像检测系统设计与实现朱寒熊浩林关键词:机器视觉,印刷电路板,图像处理,缺陷检测11引言随着工业生产自动化程度要求的不断提高,机器视觉检测技术的应用也越来越广泛,为产品质量检测提供诸多便利。

PCB是构成智能电能表的核心部件,是承载各种电子元件的母体,每个电能表均有一块 PCB 及其大量的元件,如 CPU 芯片、时钟电池、晶振、电解电容、压敏电阻、存储芯片等[1]。

为此,许多学者提出了基于机器视觉的工业在线检测系统,赵海峰等[2]针对人工小微工件手动检测效率低的问题,设计了一套基于机器视觉的工件表面缺陷自动检测平台,并对缺陷识别技术进行研究;吴奕锴等[3]设计了一套用于检测玻璃香水瓶口径大小的机器视觉检测装置;李本红等[4]针对人工检测SOP芯片引脚存在的诸多问题,设计一套基于机器视觉的SOP芯片引脚缺陷自动检测系统;楚启超等[5]设计了一套针对包装行业产品塞入干燥包完整与否的机器视觉在线检测系统;刘百芬等[6]利用对比参考法结合机器视觉技术实现PCB裸板缺陷检测。

本文在分析现有基于机器视觉的检测系统基础上,设计出一套基于机器视觉的人机交互式缺陷检测系统,并以电能表中核心部件印刷电路板为应用对象设计实现了缺陷检测算法。

2 缺陷检测实验平台搭建本设计中的机器视觉系统同样包括硬件模块与软件模块两个部分。

图1检测系统框架组成2.1 硬件设计分析硬件模块主要包括光源设计模块、待测图像采集模块、交换机以及运动控制模块等。

(一)光源设计模块本实验采用LED条形光源。

其中L代表两个LED灯条间距,AB为LED到PCB板的距离。

方案一:使用遮光罩减少外界光源干扰,并将LED灯条倾斜打光到PCB板。

图2光源设计一对比采集的不同组图片,图片整体反光下降,且细节清晰度没有降低,效果优。

此组图片整体细节清晰,且没有反光,但部分元件存在阴影问题。

方案二:相同条件下LED灯条垂直打光到PCB板。

只改变背景,采集两组图片:图3光源设计二对比以上图片像整体效果相近,但该组反光面积更大,直接出现在PCB的两侧边缘靠近中心,整体效果较差。