汽车总成与零部件试验

- 格式:ppt

- 大小:14.14 MB

- 文档页数:3

![汽车道路可靠性试验规范(2019[1].03.20)](https://uimg.taocdn.com/9b1a221c5901020206409c12.webp)

汽车道路可靠性试验规范(2019[1].03.20)Q/LFQ力帆实业(集团)股份有限公司企业标准Q/LFQ G0010—2019汽车道路可靠性试验(试行)2019 - 03 - 23发布 2019 - 03 - 23实施前言本文件是以符合国家及行业标准为前提, 针对本公司在新产品研发过程中对整车、总成、零部件开发认可试验而制定的。

本规范由范围、规范性引用文件、术语、内容等部分组成。

本文件按照GB/T 1.1-2019给出的规则起草。

本文件由重庆力帆(实业)集团股份有限公司汽车研究院提出。

本文件由重庆力帆(实业)集团股份有限公司汽车研究院负责起草。

本文件由重庆力帆(实业)集团股份有限公司汽车研究院负责归口。

本文件起草人:尤启明本文件批准人:关锋金本文件所代替标准的历次发布情况为:首次发布汽车道路可靠性试验1 范围本文件规定了质量考核及认可工作中道路整车性能、可靠性、零部件搭载行驶试验条件、试验程序、行使规范、试验记录、试验行驶里程和路面分配及可靠性评价。

本文件适用于公司所研发的汽车整车、总成零部件的质量考核及认可工作。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1495-2002 汽车加速行驶车外噪声限值及测量方法 GB/T 4970-2019 汽车平顺性试验方法GB/T 6323.1-1994 汽车操纵稳定性试验方法蛇行试验GB/T 6323.2-1994 汽车操纵稳定性试验方法转向瞬态响应试验 GB/T 6323.3-1994汽车操纵稳定性试验方法转向瞬态响应试验 GB/T 6323.4-1994 汽车操纵稳定性试验方法转向回正性能试验 GB/T 6323.5-1994 汽车操纵稳定性试验方法转向轻便性试验 GB/T 6323.6-1994 汽车操纵稳定性试验方法稳态回转试验 GB 7258-2019 机动车运行安全技术条件 GB/T 12534-1990 汽车道路试验通则 GB/T 12536-1990 汽车滑行试验方法 GB/T 12539-1990 汽车爬陡坡试验方法 GB/T 12543-2019 汽车加速性能试验方法 GB/T 12544-1990 汽车最高车速试验方法GB/T 12545.1-2019 汽车燃料消耗试验方法第1部分:乘用车燃料消耗试验方法GB/T 12547-2019 汽车最低稳定车速试验方法GB/T 12548-1990 汽车速度表、里程表检验校正方法 GB/T 12673-1990 汽车主要尺寸测量方法GB/T 12674-1990 汽车质量(重量)参数测定方法 GB 12676-1999 汽车制动系统结构、性能和试验方法 GB/T 12677-1990 汽车技术状况行驶检查方法 GB/T 12678-1990 汽车可靠性行驶试验方法GB 18352.3-2019 轻型汽车污染物排放限值及测量方法(中国III 、IV 阶段) GB/T 18697-2002 声学汽车车内噪声测量方法GB 1495-2002汽车加速行驶车外噪声限值及测量方法 QC/T 34-1992 汽车故障模式分类QC/T 900-1997 汽车整车产品质量检验评定方法3 整车磨合规范 3.1 总则除试验大纲特殊要求以外,均按此规范进行磨合。

车内非金属总成零部件有机化合物测试方法及限值(袋子法)一汽轿车股份有限公司产品部发布目录前言...................................................................................................................................................... I I1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 适用零件总成 (1)5 评价标准 (1)6 评价方法 (2)7 挥发性有机物的限值要求 (5)附表VOCs试验报告 (7)前言本标准按照GB-T_27630-2011乘用车内空气质量评价指南给出的规则起草。

本标准由一汽轿车股份有限公司提出并归口。

本标准由一汽轿车股份有限公司产品部车身室内饰科负责起草。

本标准主要起草人:顾文时车内非金属总成零部件有机化合物测试方法及限值(袋子法)1 范围本标准规定了用袋子法对车内非金属总成零部件有机化合物进行采样、测试的方法并对各总成零部件规定了限值。

本标准适用于一汽轿车股份有限公司汽车室内可能对车内空气质量产生影响的非金属零部件总成。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

HJ/T 400-2007车内挥发性有机物和醛酮类物质采样测定方法3 术语和定义下列术语和定义适用于本文件。

3.1挥发性有机化合物(VOCs)volatile organic compounds:是指车辆驾驶舱/行李舱内零件散发的挥发性有机化合物,主要以苯系物、醛酮类为主,还有萜烯、邻苯二甲酸的衍生物等。

3.2苯系物质:主要包括苯、甲苯、乙酸丁酯、乙苯、对间二甲苯、苯乙烯、邻二甲苯、十一烷和二氯苯等物质,本标准给出了苯、甲苯、二甲苯、乙苯、苯乙烯的限值。

汽车零部件检测案例

汽车零部件检测是保障汽车质量和安全的重要环节。

本文将从以下十个方面介绍汽车零部件检测的相关内容。

1. 汽车发动机检测:通过检测发动机的转速、油耗、排放等指标,判断发动机的工作状态和性能是否正常。

2. 制动系统检测:检测制动系统的刹车力度、制动距离等指标,确保制动系统的可靠性和安全性。

3. 轮胎检测:通过检测轮胎的胎压、胎纹深度等指标,判断轮胎的磨损程度以及是否存在漏气等问题。

4. 灯光系统检测:检测车辆的前后大灯、转向灯等灯光是否正常工作,确保行车安全。

5. 底盘系统检测:检测底盘系统的悬挂系统、转向系统等,判断底盘的稳定性和操控性能。

6. 电气系统检测:检测汽车的电瓶、发电机等电气设备,确保电气系统的正常工作。

7. 空调系统检测:检测汽车的空调制冷效果、温度控制等指标,确保乘车舒适度。

8. 排放系统检测:通过检测汽车的尾气排放,判断排放系统是否符

合环保标准。

9. 转向系统检测:通过检测转向系统的转向力度、转向灵敏度等指标,确保转向系统的正常工作。

10. 安全气囊检测:检测汽车的安全气囊是否正常工作,确保乘车人员在碰撞时的安全。

以上是汽车零部件检测的一些常见方面,通过对这些部件的检测,可以确保汽车的质量和安全性。

汽车厂商和维修机构都会对这些零部件进行严格的检测,以保障汽车的性能和可靠性。

同时,消费者在购买汽车时也应重视这些零部件的检测情况,以确保自己的用车安全。

外购器材通用复验规范1 范围本规范规定了外购器材检验分类原则、检验要求及方法。

本规范适用于我公司所有外购器材的进厂检验。

2 引用标准GB/T2828.1-2003 按接收质量限(AQL)检索的逐批检验抽样计划3 分类原则和要求3.1 根据外购器材的关重特性及经济价值把器材分为关键、重要和一般三类,分别用A、B、C表示。

3.2 关键(A)类器材必须拟制相应的复验规范,重要(B)类器材根据公司实际情况可以拟制复验规范,一般(C)类器材一般情况不拟制复验规范。

4 分类4.1 A 类器材4.1.1 具有关键特性或重要特性的外购器材。

4.1.2 性能、功能指标达不到要求可能危及人身安全或可能导致完成所要求愈来愈的主要系统失效或导致最终产品不能完成要求愈来愈的器材。

4.1.3 性能、功能指标达不到要求将影响产品使用寿命的器材。

4.1.4 外观质量(包括外形、尺寸、涂覆等)不符合要求将影响产品质量的器材。

4.1.5 价格昂贵的器材。

4.2 B 类器材4.2.1 外观质量(包括外形、尺寸、涂覆等)不符合要求将影响产品质量的器材。

4.2.2 性能、功能指标不符合要求影响产品使用性能的器材。

4.3 C类器材4.3.1 性能、功能指标虽与产品有生要关系,如不符合要求一般不影响产品使用性能的器材。

4.3.2 外观质量(包括外形、尺寸、涂覆等)不符合要求,对产品外观质量不影响的器材。

5 进厂复验5.1 A类器材按复验规范进行。

5.2 有复验规范的B类器材按复验规范进行。

5.3 没有复验规范的B类器材复验5.3.1 要求5.3.1.1 包装和标识器材包装应完好无损,合格证(质量证明)或应齐全,名称、型号、规格符合要求。

具有有效期的器材应在有效期内,且应考虑本批器材应能在有效期内使用完。

5.3.1.2 外观质量a) 器材镀涂应完全(没有镀涂者除外),不允许有露出若何的严重划伤;b) 器材应完整无损不允许有影响外观的磕碰痕迹、凸起、凹陷或变形存在,不允许有影响质量的划伤、擦伤、锈迹及脏污印迹(标识除外)存在;c) 由多个零件组成的器材,应装置齐全,位置正确,由紧固件连接的部位应松紧适度;d) 器材转动或活动部位,应转动或活动适度;e) 组成成套的配合关系和尺寸应符合常规要求;f) 装有液体、粉状固体或气体的器材不允许渗漏;g) 有铅封的器材铅封应完好。

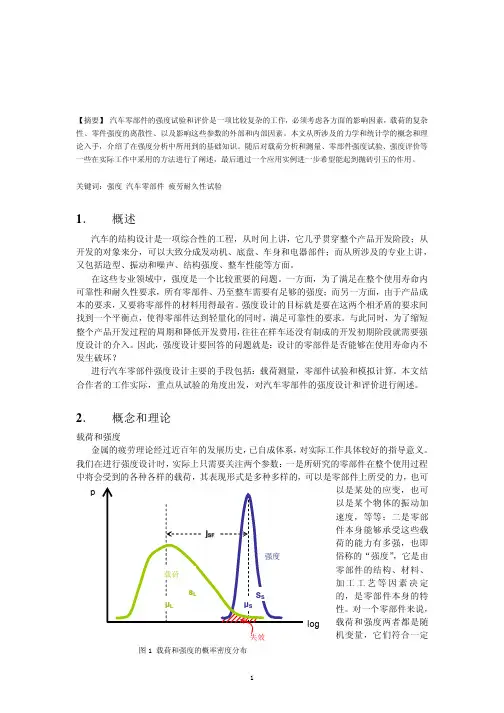

汽车零部件强度试验和评价 周 炜 上海大众汽车有限公司 【摘要】 汽车零部件的强度试验和评价是一项比较复杂的工作,必须考虑各方面的影响因素,载荷的复杂性、零件强度的离散性、以及影响这些参数的外部和内部因素。

本文从所涉及的力学和统计学的概念和理论入手,介绍了在强度分析中所用到的基础知识。

随后对载荷分析和测量、零部件强度试验、强度评价等一些在实际工作中采用的方法进行了阐述,最后通过一个应用实例进一步希望能起到抛砖引玉的作用。

关键词:强度 汽车零部件 疲劳耐久性试验1. 概述汽车的结构设计是一项综合性的工程,从时间上讲,它几乎贯穿整个产品开发阶段;从开发的对象来分,可以大致分成发动机、底盘、车身和电器部件;而从所涉及的专业上讲,又包括造型、振动和噪声、结构强度、整车性能等方面。

在这些专业领域中,强度是一个比较重要的问题。

一方面,为了满足在整个使用寿命内可靠性和耐久性要求,所有零部件、乃至整车需要有足够的强度;而另一方面,由于产品成本的要求,又要将零部件的材料用得最省。

强度设计的目标就是要在这两个相矛盾的要求间找到一个平衡点,使得零部件达到轻量化的同时,满足可靠性的要求。

与此同时,为了缩短整个产品开发过程的周期和降低开发费用,往往在样车还没有制成的开发初期阶段就需要强度设计的介入。

因此,强度设计要回答的问题就是:设计的零部件是否能够在使用寿命内不发生破坏?进行汽车零部件强度设计主要的手段包括:载荷测量,零部件试验和模拟计算。

本文结合作者的工作实际,重点从试验的角度出发,对汽车零部件的强度设计和评价进行阐述。

2. 概念和理论载荷和强度金属的疲劳理论经过近百年的发展历史,已自成体系,对实际工作具体较好的指导意义。

我们在进行强度设计时,实际上只需要关注两个参数:一是所研究的零部件在整个使用过程中将会受到的各种各样的载荷,其表现形式是多种多样的,可以是零部件上所受的力,也可以是某处的应变,也可以是某个物体的振动加速度,等等;二是零部件本身能够承受这些载荷的能力有多强,也即俗称的“强度”,它是由零部件的结构、材料、加工工艺等因素决定的,是零部件本身的特性。

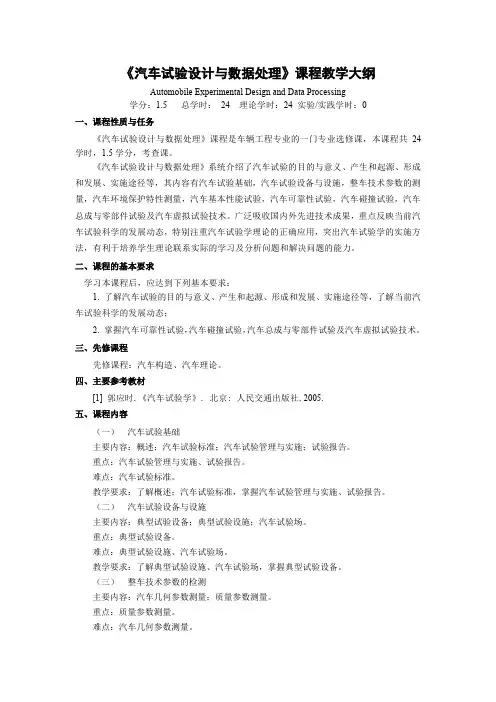

《汽车试验设计与数据处理》课程教学大纲Automobile Experimental Design and Data Processing学分:1.5 总学时:24 理论学时:24 实验/实践学时:0一、课程性质与任务《汽车试验设计与数据处理》课程是车辆工程专业的一门专业选修课,本课程共24学时,1.5学分,考查课。

《汽车试验设计与数据处理》系统介绍了汽车试验的目的与意义、产生和起源、形成和发展、实施途径等,其内容有汽车试验基础,汽车试验设备与设施,整车技术参数的测量,汽车环境保护特性测量,汽车基本性能试验,汽车可靠性试验,汽车碰撞试验,汽车总成与零部件试验及汽车虚拟试验技术。

广泛吸收国内外先进技术成果,重点反映当前汽车试验科学的发展动态,特别注重汽车试验学理论的正确应用,突出汽车试验学的实施方法,有利于培养学生理论联系实际的学习及分析问题和解决问题的能力。

二、课程的基本要求学习本课程后,应达到下列基本要求:1. 了解汽车试验的目的与意义、产生和起源、形成和发展、实施途径等,了解当前汽车试验科学的发展动态;2. 掌握汽车可靠性试验,汽车碰撞试验,汽车总成与零部件试验及汽车虚拟试验技术。

三、先修课程先修课程:汽车构造、汽车理论。

四、主要参考教材[1] 郭应时.《汽车试验学》.北京:人民交通出版社,2005.五、课程内容(一)汽车试验基础主要内容:概述;汽车试验标准;汽车试验管理与实施;试验报告。

重点:汽车试验管理与实施、试验报告。

难点:汽车试验标准。

教学要求:了解概述;汽车试验标准,掌握汽车试验管理与实施、试验报告。

(二)汽车试验设备与设施主要内容:典型试验设备;典型试验设施;汽车试验场。

重点:典型试验设备。

难点:典型试验设施、汽车试验场。

教学要求:了解典型试验设施、汽车试验场,掌握典型试验设备。

(三)整车技术参数的检测主要内容:汽车几何参数测量;质量参数测量。

重点:质量参数测量。

难点:汽车几何参数测量。

汽车关键零部件及整车检验管理办法1.目的规定公司关键零部件及整车检验的管理职责、程序和检验、试验项目、方法、内容、频次、判定等要求,确保公司关键零部件及整车的质量满足相关规定的要求。

2.适用范围适用于公司的关键零部件及整车产品的例行检验和确认检验。

3.引用标准CNCA-02C-023:2005中工厂质量保证能力要求4.职责4.1 质检部负责零部件产品入厂验收的对口管理,并按照关键零部件定期确认检验项目及控制要求,实施或督促实施关键零部件确认检验工作,收集、汇总检验记录及关键零部件测试报告。

4.2 品检部负责按技术标准、整车检验规定及整车产品例行检验要求完成整车检验工作;并负责检验记录收集整理、定期报存。

4.3 研发中心负责关键零部件及整车产品例行检验及确认检验技术标准和技术条件的编制和技术指导,同时负责整车产品确认检验的委外试验及确认检验报告的收集整理、报存。

4.4 品检部、配套部、外协部协助实施相应产品的确认检验。

4.5 信息档案部负责报存的相关检验记录的存档管理工作。

5.工作程序5.1 关键零部件验收、试验规定5.1.1关键零部件产品的入厂验收(即零部件入厂例行检验)公司关键零部件的入厂验收由质检部质检员严格参照《零部件入厂验收技术要求》和产品图执行,相关检验记录及结果判定按月妥善整理保管,定期存档。

5.1.2 关键零部件的定期确认检验5.1.2.1关键零部件的定期确认检验原则上由供应商完成,由质检部对供应商提出明确的检验要求,以确保关键零部件的材料和结构等满足《机动车强制性认证实施规则(汽车产品)》和产品技术条件所规定的要求。

质检部应保存供应商提供的合格证明及有关检验数据和报告,并随时检查报告的有效性。

若检测条件具备,由质检部专职检验人员检验时,可引用进货检验记录,但应由质检部提供相应的检验数据和报告,加盖检验印章或签名,并应注明“确认检验”。

对不能检验的项目可委托外部有检测能力的机构检测,并提供有效检验结果。

汽车部件环境类试验验证的方法.摘要:汽车在使用中会长期受到严酷的外在环境和气候的影响,导致性能衰减以致失效,影响汽车的使用寿命。

介绍了气候环境对产品性能质量的影响,叙述了汽车部品件在特殊环境下进行适应性模拟试验的验证方法及试验设备的选用,说明了汽车部品件环境类试验在汽车性能优化和提升过程中的重要作用。

今后环境试验方式将更为多样化,虚拟环境仿真试验将成为试验的重点发展方向。

关键词:汽车;环境;性能;部品件;试验汽车部品件质量的优劣直接决定汽车整车的质量,故在新产品研发阶段或者在汽车生产过程中,如果材料和工艺发生变化就要进行部品件型式试验,以确保产品质量。

汽车整车可靠性试验也能考核零部件的质量,但对于多数部品件考核不一定充分,况且耗资大、周期长,这样必须对一些部品件单独做台架试验。

汽车部品件的环境类试验从汽车的研发阶段开始,延续到产品定型、投产和量产后质量提升改进,是一项重要的基础性工作。

文章阐述了汽车部品件环境类试验所需的检测项目以及设备的选择应用。

1汽车部品件环境类试验介绍汽车部品件环境类试验主要是对产品选用的材料、总成及零部件的环境适应性进行试验评价,要求汽车部品件在一定的环境因素和强度下不受损坏或能正常工作,各项功能参数符合设计要求。

试验室部品件试验的要求是根据试验条件正确地确定载荷,进行夹具设计、台架安装、试验及数据处理。

在定型阶段,应进行环境鉴定试验和必要的使用环境试验,验证所设计产品的环境适应性是否满足规定的要求,为定型鉴定提供决策依据;在生产阶段,应进行环境验收试验和环境例行试验,验证产品生产过程的稳定性,为批量生产产品验收提供决策依据;在使用阶段,应开展必要的使用环境试验和自然环境试验,为评价产品的环境适应性提供信息。

如果按照汽车构件来分类,大致可分为汽车电器件试验、底盘件试验、车身及附件试验。

若按照试验种类来分类,可分为耐高低温、湿度试验、耐腐蚀试验、耐振动试验及耐久试验等。

通过试验可以从研发阶段发现汽车设计中存在的缺陷,及时采取纠正和防护措施,从而提升汽车的环境适应能力。