金属和合金的腐蚀 腐蚀试验一般原则

- 格式:pdf

- 大小:216.92 KB

- 文档页数:7

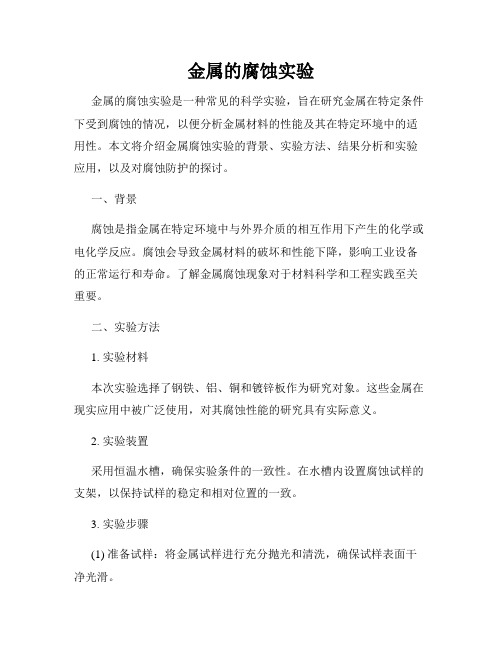

金属的腐蚀实验金属的腐蚀实验是一种常见的科学实验,旨在研究金属在特定条件下受到腐蚀的情况,以便分析金属材料的性能及其在特定环境中的适用性。

本文将介绍金属腐蚀实验的背景、实验方法、结果分析和实验应用,以及对腐蚀防护的探讨。

一、背景腐蚀是指金属在特定环境中与外界介质的相互作用下产生的化学或电化学反应。

腐蚀会导致金属材料的破坏和性能下降,影响工业设备的正常运行和寿命。

了解金属腐蚀现象对于材料科学和工程实践至关重要。

二、实验方法1. 实验材料本次实验选择了钢铁、铝、铜和镀锌板作为研究对象。

这些金属在现实应用中被广泛使用,对其腐蚀性能的研究具有实际意义。

2. 实验装置采用恒温水槽,确保实验条件的一致性。

在水槽内设置腐蚀试样的支架,以保持试样的稳定和相对位置的一致。

3. 实验步骤(1) 准备试样:将金属试样进行充分抛光和清洗,确保试样表面干净光滑。

(2) 安装试样:将试样固定在试样支架上,并将其放入恒温水槽中。

(3) 添加介质:向恒温水槽中加入腐蚀介质,如盐水或酸溶液,保证介质的浓度和温度的一致性。

(4) 实验观测:在规定的时间段内,记录试样的质量变化和表面形态变化。

三、结果分析通过一定时间的实验观测,得出如下结果:1. 不同金属材料的腐蚀程度不同。

在相同的实验条件下,铝和铜的腐蚀程度明显低于钢和镀锌板。

2. 相同金属材料在不同腐蚀介质中也会有差异。

在盐水中,腐蚀程度较大,而在酸溶液中,腐蚀程度较小。

3. 腐蚀程度随时间的推移而加剧。

初始阶段腐蚀缓慢,随着时间的推移,腐蚀速度逐渐增加。

四、实验应用金属腐蚀实验的结果可以为材料科学、工程设计和工业制造提供参考:1. 材料科学:通过研究金属腐蚀现象,科学家可以深入了解金属材料的特性和行为,为新材料的研发提供依据。

2. 工程设计:在设计工程结构时,需要考虑金属材料的腐蚀问题。

金属腐蚀实验可以帮助工程师选择适合特定环境的材料,并优化设计方案。

3. 工业制造:在工业生产中,金属材料常受到潮湿、酸碱等环境的影响。

GB/T 13671-1992 GB/T 15748-1995 GB/T 10119-1988 GB/T 10123-2001 GB/T 10126-2002 GB/T 10127-2002 GB/T 15970.2-2000 GB/T 15970.4-2000 GB/T 15970.5-1998 GB/T 15970.6-1998 GB/T 15970.7-2000 GB/T 16482-1996 GB/T 16545-1996 GB/T 17897-1999 GB/T 17898-1999 GB/T 17899-1999 GB/T 18590-2001 GB/T 19291-2003 GB/T 19292.1-2003 GB/T 19292.2-2003 GB/T 19292.3-2003 GB/T 19292.4-2003 GB/T 2526-1996 GB 5776-1986GB/T 19747-2005 GB/T 19746-2005 GB/T 15970.8-2005 GB/T 5776-2005 GB/T 13448-2006 GB/T 20121-2006 GB/T 20122-2006 GB/T 20120.1-2006 GB/T 8650-2006 GB/T 20120.2-2006 GB/T 4157-2006JB/T 7901-1999 GB/T 19745-2005 GB/T 10126-1988 GB/T 10127-1988 GB/T 8152.11-2006 GB/T 8152.12-2006 GB/T 8152.4-2006 GB/T 8152.7-2006 GB/T 8152.9-2006 YB/T 5344-2006 YB/T 5362-2006 GB/T 15970.6-2007 GB/T 15970.9-2007 GB/T 20852-2007 GB/T 20853-2007 GB/T 20854-2007 SL 105-2007ICS国际标准分类目录之77.060金属的腐蚀址: 电话:400-7255 888 QQ:569872709 MSN/Email:csres@不锈钢缝隙腐蚀电化学试验方法船用金属材料电偶腐蚀试验方法黄铜耐脱锌腐蚀性能的测定金属和合金的腐蚀 基本术语和定义铁-铬-镍合金在高温水中应力腐蚀试验方法不锈钢三氯化铁缝隙腐蚀试验方法金属和合金的腐蚀 应力腐蚀试验 第2部分:弯梁试样的制备和应用金属和合金的腐蚀 应力腐蚀试验 第4部分:单轴加载拉伸试样的制备和应用金属和合金的腐蚀 应力腐蚀试验 第5部分:C型环试样的制备和应用金属和合金的腐蚀 应力腐蚀试验 第6部分:预裂纹试样的制备和应用金属和合金的腐蚀 应力腐蚀试验 第7部分:慢应变速率试验荧光级氧化钇铕金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除不锈钢三氯化铁点腐蚀试验方法不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法不锈钢点蚀电位测量方法金属和合金的腐蚀 点蚀评定方法金属和合金的腐蚀 腐蚀试验一般原则金属和合金的腐蚀 大气腐蚀性 分类金属和合金的腐蚀 大气腐蚀性 腐蚀等级的指导值金属和合金的腐蚀 大气腐蚀性 污染物的测量金属和合金的腐蚀 大气腐蚀性 用于评估腐蚀性的标准试样的腐蚀速率的测定氧化钆金属材料在表面海水中常规暴露腐蚀试验方法金属和合金的腐蚀 双金属室外暴露腐蚀试验金属和合金的腐蚀 盐溶液周浸试验金属和合金的腐蚀 应力腐蚀试验 第8部分 焊接试样的制备和应用金属和合金的腐蚀 金属和合金在表层海水中暴露和评定的导则彩色涂层钢板及钢带试验方法金属和合金的腐蚀 人造气氛的腐蚀试验 间歇盐雾下的室外加速试验(疮痂试验)金属和合金的腐蚀 滴落蒸发试验的应力腐蚀开裂评价金属和合金的腐蚀 腐蚀疲劳试验 第1部分:循环失效试验管线钢和压力容器钢抗氢致开裂评定方法金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样裂纹扩展试验金属在硫化氢环境中抗特殊形式环境开裂实验室试验金属材料实验室均匀腐蚀全浸试验方法人造低浓度污染气氛中的腐蚀试验铁-铬-镍合金在高温水中应力腐蚀试验方法不锈钢三氯化铁缝隙腐蚀试验方法铅精矿化学分析方法 汞量的测定 原子荧光光谱法铅精矿化学分析方法 镉量的测定 火焰原子吸收光谱法铅精矿化学分析方法 锌量的测定 EDTA滴定法铅精矿化学分析方法 铜量的测定 火焰原子吸收光谱法铅精矿化学分析方法 氧化镁的测定 火焰原子吸收光谱法铁-铬-镍合金在高温水中应力腐蚀试验方法不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法金属和合金的腐蚀 应力腐蚀试验 第6部分:恒载荷或恒位移下的预裂纹试样的制备和应用金属和合金的腐蚀 应力腐蚀试验 第9部分:渐增式载荷或渐增式位移下的预裂纹试样的制金属和合金的腐蚀 大气腐蚀防护方法的选择导则金属和合金的腐蚀 人造大气中的腐蚀 暴露于间歇喷洒盐溶液和潮湿循环受控条件下的加金属和合金的腐蚀 循环暴露在盐雾、“干”和“湿”条件下的加速试验水工金属结构防腐蚀规范(附条文说明)1993-7-1 1996-8-1 1989-1-2 2002-5-1 2002-1-2 2002-12-1 2001-9-1 2001-9-1 1999-7-1 1999-7-1 2000-1-2 1997-1-1 1997-4-1 2000-8-1 2000-8-1 2000-8-1 2002-5-1 2004-4-1 2004-4-1 2004-4-1 2004-4-1 2004-4-1 1997-1-1 1986-1-1 2005-10-1 2005-10-1 2005-10-1 2005-10-1 2006-8-1 2006-9-1 2006-9-1 2006-9-1 2006-9-1 2006-9-1 2006-9-12000-1-1 2005-10-1 1989-1-1 1989-1-1 2007-2-1 2007-2-1 2007-2-1 2007-2-1 2007-2-1 2006-10-11 2006-10-11 2007-12-1 2007-12-1 2007-10-1 2007-10-1 2007-10-1。

腐蚀标准(corrosion standards)返回2010年NACE美国防腐蚀标准中文版2010-01-15 16:02中文版 NACE 标准汇编 NACE 标准中译本(合订本,含五个标准)¥380.00中文版 NACE 标准汇编 NACE标准译文选集(分册)¥380.00中文版 NACE 标准汇编 NACE 标准译文选集(第二册) ¥380.00中文版 NACE MR 0103-2005 腐蚀性石油炼制环境中抗硫化物应力开裂材料的选择中文版 NACE MR 0175/ISO 15156-1-2001 石油和天然气工业--油和气生产中用在含H2S环境中的材料--第一部分抗裂材料选用通则中文版 NACE MR 0175/ISO 15156-2-2003 石油和天然气工业--油和气生产中用在含H2S环境中的材料--第二部分抗裂碳钢和低合金钢及铸铁的使用中文版 NACE MR 0175/ISO 15156-3-2003 石油和天然气工业--油和气生产中用在含H2S环境中的材料--第三部分抗裂CRAS(耐腐蚀合金)和其他合金中文版 NACE MR 0175-2002 油田设备用抗硫化应力裂纹的金属材料¥70.00中文版 NACE MR 0175-2003 油田设备用抗硫化应力裂纹的金属材料¥380.00中文版 NACE MR 0176-2000 抽油泵用抗腐蚀的金属材料¥60.00中文版 NACE NO.12/AWS C2.23M/SSPC-CS23.00 热喷涂铝、锌及其合金和化合物防腐层应用于钢材防腐蚀的技术规范中文版 NACE RP 0102-2002 管道在在线检测的推荐作法中文版 NACE RP 0176-2003 海上钢质固定石油生产构筑物腐蚀控制的推荐作法中文版 NACE RP 0196-2004 碳钢储罐浸水内表面牺牲阳极阴极保护的推荐作法中文版 NACE RP 0198-2004 保温和防火材料下的腐蚀控制系统方法的推荐作法中文版 NACE RP 0296-2004 炼油厂压力容器在温H2S环境下发生的开裂的检测,修补和缓解指南中文版 NACE RP 0303-2003 管道热收缩套现场补口,施工,性能和质量控制推荐作法中文版 NACE RP 0388-2001 碳钢储水罐浸水内表面强制电流阴极保护的推荐作法中文版 NACE RP0169-2002 地下或水下金属管线系统外腐蚀控制的推荐作法中文版 NACE RP0285-2002 地下储罐系统采用阴极保护腐蚀控制的推荐作法中文版 NACE RP0502-2002 管道外壁腐蚀直接评价方法的推荐作法中文版 NACE TM 0172-2001 测定在石油产品管道中介质腐蚀性的试验方法中文版 NACE TM0103-2003 评价湿硫化氢环境下钢板的抗应力导向氢致开裂(SOHIC)性能的试验室试验方法中文版 NACE TM0284-2003 管道、压力容器抗氢致开裂钢性能评价的试验方法标准号标准名称语言开本NACE 标准中译本(合订本,含五个标准)中文版印刷版/16开1.NACE RP0169-2002版地下或水下金属管线系统外腐蚀控制的推荐作法中文版印刷版/16开2.NACE RP0285-2002版地下储罐系统采用阴极保护腐蚀控制的推荐作法中文版印刷版/16开3.NACE RP0502-2002版管道外壁腐蚀直接评价方法的推荐作法中文版印刷版/16开4.NACE TM0284-2003版管道、压力容器抗氢致开裂钢性能评价的试验方法中文版印刷版/16开5.NACE TM0103-2003版评价湿硫化氢环境下钢板的抗应力导向氢致开裂(SOHIC)性能的试验室试验方法中文版印刷版/16开NACE MR 0175-2002版油田设备用抗硫化应力裂纹的金属材料中文版印刷版/16开NACE MR 0176-2000版抽油泵用抗腐蚀的金属材料中文版印刷版/16开NACE标准译文选集(分册)中文版印刷版/16开NACE NO.12/AWSC2.23M/SSPC-CS23.00 热喷涂铝、锌及其合金和化合物防腐层应用于钢材防腐蚀的技术规范中文版印刷版/16开NACE MR 0175/ISO 15156-1-2001 石油和天然气工业——油和气生产中用在含H2S环境中的材料——第一部分抗裂材料选用通则中文版印刷版/16开NACE MR 0175/ISO 15156-2-2003 石油和天然气工业——油和气生产中用在含H2S环境中的材料——第二部分抗裂碳钢和低合金钢及铸铁的使用中文版印刷版/16开NACE MR 0175/ISO 15156-3-2003 石油和天然气工业——油和气生产中用在含H2S环境中的材料——第三部分抗裂CRAS(耐腐蚀合金)和其他合金中文版印刷版/16开设备防腐蚀管理标准※组织与分工1.机动处设专职的防腐蚀管理人员,负责全厂设备的防腐蚀计划和技术管理工作;车间设备员负责设备防腐蚀的具体管理工作。

化验分析腐蚀管理制度腐蚀是金属或合金在特定环境下受到化学或电化学作用而产生的破坏过程。

腐蚀不仅会影响到金属工件的性能和寿命,还会造成设备损坏、安全事故甚至环境污染。

因此,对于一些长期受到腐蚀威胁的工业设备和设施,腐蚀管理制度显得尤为重要。

而在腐蚀管理制度中,化验分析是至关重要的一部分。

化验分析的作用化验分析是指通过实验室的化学分析手段来确定金属材料、涂层、液体或气体等所受到的腐蚀程度,以及腐蚀的原因和机理。

化验分析的主要作用包括:1. 腐蚀性能评价:利用化验分析手段可以对金属材料、涂层和液体等受腐蚀威胁的材料进行评价,了解其腐蚀性能和抗腐蚀能力,以便及时采取相应的防护措施。

2. 腐蚀原因分析:通过化验分析可以确定腐蚀发生的原因和机理,包括介质成分、氧化还原电位、PH值、温度等因素,为制定腐蚀管理策略提供依据。

3. 腐蚀预测:化验分析可以对金属材料、设备和管道等进行腐蚀预测,以便预防腐蚀事故的发生。

4. 材料选择:通过化验分析可以为工程材料的选择提供有效的参考,选择更抗腐蚀的材料。

化验分析的方法化验分析的方法包括物理性能测试和化学成分分析两种。

物理性能测试包括金相分析、硬度测试、拉伸试验等,通过这些测试可以得到材料的力学性能参数,评估材料的抗腐蚀能力。

化学成分分析包括光谱分析、电化学分析、X射线衍射分析等,这些分析手段可以确定材料的化学成分、晶体结构、元素状态等,从而了解材料的腐蚀性能和腐蚀机理。

化验分析在腐蚀管理制度中的应用对于一些长期受到腐蚀威胁的工业设备和设施,化验分析应该成为腐蚀管理制度的重要环节。

首先,对于金属材料、设备和管道等受腐蚀威胁的部件,要对其进行定期检测和化验分析,以了解其腐蚀程度和腐蚀特性,为制定腐蚀管理策略提供依据。

例如,在化工设备中,常采用光谱分析、电化学分析等手段来对设备材料进行腐蚀性能评价和腐蚀原因分析。

其次,在工程项目中,对于长期受腐蚀威胁的金属材料的选择和使用,也需要进行化验分析,以确保材料的抗腐蚀性能和使用寿命。

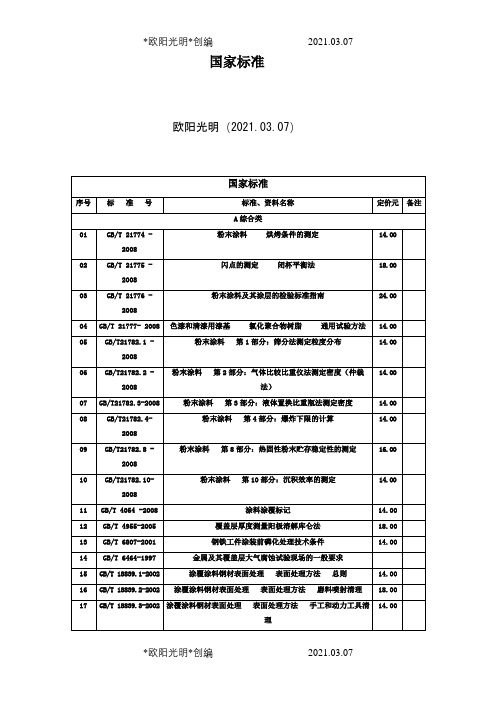

表面处理工艺标准(1)2007-03-30 11:24G1839《GB/T1839-2003 钢产品镀锌层质量试验方法》9.60G2973《GB/T2973-2004 镀锌钢丝锌层质量试验方法》12.00G4948《GB/T4948-2002 铝-锌-铟系合金牺牲阳极》15.60G4950《GB/T4950-2002 铝-锌-镉合金牺牲阳极》14.40G4955《GB/T 4955-2005 金属覆盖层覆盖层厚度测量阳极溶解库仑法》14.40 G4956《GB/T4956-2003 磁性基体上非磁性覆盖层厚度测量:磁性法》9.60G4957《GB/T4957-2003 非磁性金属基体上非导电覆盖层厚度测量:涡流法》9.60 G5270《GB/T 5270 金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》12.00G5617《GB/T 5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定》9.60G5776《GB/T 5776-2005 金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则》12.00G6462《GB/T 6462-2005 金属和氧化物覆盖层厚度测量显微镜法》14.40G6463《GB/T 6463-2005 金属和其它无机覆盖层厚度测量方法评述》12.00G6464《GB/T6464-1997 金属及其覆盖层大气腐蚀试验现场试验的一般要求》9.60 G6807《GB/T6807-2001 钢铁工件涂漆前磷化处理技术条件》9.60G7691《GB7691-2003 涂装作业安全规程:安全管理通则》18.00G7692《GB/T7692-1999 涂漆前处理工艺安全及其通风净化》12.00G7987《GB/T7987-2003 搪玻璃层耐温差急变性试验方法》9.60G7988《GB7988-2002 搪玻璃釉耐热氢氧化钠溶液的测定》9.60G7989《GB/T7989-2003 搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定》12.00G7990《GB7990-2002 搪玻璃层耐机械冲击试验方法》9.60G7991《GB/T7991-2003 搪玻璃层厚度测量电磁法》9.60G7993《GB/T7993-2003 用在腐蚀条件下的搪玻璃设备的高电压试验方法》9.60 G7998《GB/T7998-2005 铝合金晶间腐蚀测定方法》9.60G8014.1《GB/T 8014.1-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:测量原则》9.60G8014.2《GB/T 8014.2-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:质量损失法》9.60G8014.3《GB/T 8014.3-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:分光束显微镜法》9.60G8184《GB/T8184-2004 铑电镀液》12.00G8642《GB/T8642-2002 热喷涂抗拉结合强度的测定》12.00G8753.1《GB/T 8753.1-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:无硝酸预浸的磷铬酸法》9.60G8753.2《GB/T 8753.2-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:硝酸预浸的磷铬酸法》9.60G8753.3《GB/T 8753.3-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:导纳法》9.60G8753.4《GB/T 8753.4-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:酸处理后的染色斑点法》9.60G8923《GB8923-1988 涂装前钢材表面锈蚀等级和除锈等级》18.00G9276《GB/T9276-1996 涂层自然气候嚗露试验方法》12.00G9791《GB/T9791-2003 锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜试验方法》12.00G9792《GB/T9792-2003 金属材料上的转化膜:单位面积上膜层质量的测定》12.00G9793《GB/T9793-1997 金属和其它无机覆盖层热喷涂锌、铝及其它合金》9.60G9797《GB/T 9797-2005 金属覆盖层镍+铬和铜+镍+铬电镀层》15.60G9798《GB/T 9798-2005 金属覆盖层镍电沉积层》14.40G9799《GB/T9799-1997 金属覆盖层钢铁上的锌电镀层》9.60G9989《GB/T9989-2005 搪瓷耐室温柠檬酸性能试验方法》9.60G11164《GB/T11164-1999 真空镀膜设备通用技术条件》9.60G11375《GB11375-1999 金属和其它无机覆盖层热噴涂操作安全》14.40G11376《GB/T11376-1997 金属的磷酸盐转化膜》12.00G11378《GB/T 11378-2005 金属覆盖层覆盖层厚度测量轮廓仪法》12.00G12334《GB/T12334-2001 金属和其它非有机覆盖层关于厚度测量的定义和一般原则》9.60G12305.6《GB/T12305.6-1997 金属覆盖层金和金合金电镀层:残留盐的测定》7.20G12306《GB/T12306、12307.1~2-1990 金属覆盖层工程用银和银合金电镀层》14.40G12307.3《GB/T12307.3-1997 金属覆盖层银和银合金电镀层:残留盐的测定》7.20G12599《GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法》14.40G12600《GB/T 12600-2005 金属覆盖层塑料上镍+铬电镀层》15.60G12607《GB/T12607-2003 热喷涂涂层命名方法》9.60G12608《GB/T12608-2003 热喷涂火焰和电弧喷涂用线材、棒材和芯材分类和供货技术条件》14.40G12609《GB/T 12609-2005 电沉积金属覆盖层和相关精饰计数检验抽样程序》14.40G12612《GB/T 12612-2005 多功能钢铁表面处理液通用技术条件》12.00G13912《GB/T13912-2002 金色覆盖层钢铁制品热镀锌层技术要求及试验方法》15.60G14907《GB/T14907-2002 钢结构防火涂料》14.40G15519《GB/T15519-2002 化学转化膜钢铁黑色氧化膜和试验方法》12.00G15970.2《GB/T15970.2-2000 金属和合金的腐蚀:弯梁试样的制备和应用》9.60G15970.4《GB/T15970.4-2000 金属和合金的腐蚀:单轴加载拉伸试样的制备》7.20G15970.5《GB/T15970.5-1998 金属和合金的腐蚀:C型环试样的制备和应用》12.00G15970.6《GB/T15970.6-1998 金属和合金的腐蚀:预裂纹试样的制备和应用》9.60G15970.7《GB/T15970.7-2000 金属和合金的腐蚀:慢应变速率试验》9.60G15970.8《GB/T 15970.8-2005 金属和合金的腐蚀应力腐蚀试验:焊接试样的制备和应用》15.60G16545《GB/T16545-1996 金属和合金腐蚀试样上腐蚀产物的清除》 7.20G16744《GB/T16744-1997 热喷涂自熔合金涂层》9.60G16744《GB/T16744-2002 热喷涂自熔合金喷涂与重熔》12.00G16745《GB/T16745-1997 金属覆盖层产品钎焊性的标准试验方法》7.20G16921《GB/T 16921-2005 金属覆盖层覆盖层厚度测量 X射线光谱法》15.60 G17460《GB/T17460-1998 化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜》9.60G17461《GB/T17461-1998 金属覆盖层:锡-铅合金电镀层》9.60G17462《GB/T17462-1998 金属覆盖层:锡-镍合金电镀层》9.60G17720《GB/T17720-1999 金属覆盖层:孔隙率试验评述》19.20G17721《GB/T17721-1999 金属覆盖层:孔隙率试验铁试剂试验》7.20G17722《GB/T17722-1999 金属覆盖层厚度的扫描电镜测量方法》7.20G17723《GB/T17723-1999 黄金制品镀层成分的X射线能谱测量方法》7.20G17731《GB/T17731-1999 镁合金牺牲阳极》7.20G17750《GB17750-1999 涂装作业安全规程浸涂工艺安全》12.00G17754《GB/T17754-1999 摩擦学术语》72.00G17848《GB/T17848-1999 牺牲阳极电化学性能试验方法》9.60G17849《GB/T17849-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料的试验方法》9.60G17850.1《GB/T17850.1-2002 涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求:导则和分类》9.60G17850.3《GB/T17850.3-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料技术要求:铜精炼渣》7.20G18179《GB/T18179-2000 金属覆盖层孔隙率试验:潮湿硫试验》9.60G18226《GB/T18226-2000 高速公路交通工程钢构件防腐技术条件》9.60G18570.2《GB/T18570.2-2001 涂覆涂料前钢材表面处理:清理过的表面上氯化物的实验室测定》9.60G18570.3《GB/T 18570.3-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)》12.00G18570.4《GB/T18570.4-2001 涂覆涂料前钢材表面处理:涂覆涂料前凝露可能性的评定导则》16.80G18570.5《GB/T 18570.5-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的氯化物测定(离子探测管法)》9.60G18570.6《GB/T 18570.6-2005 涂覆涂料前钢材表面处理:可溶性杂质的取样Bresle法》12.00G18570.8《GB/T 18570.8-2005 涂覆涂料前钢材表面处理:湿气的现场折射测定法》12.00G18570.9《GB/T 18570.9-2005 涂覆涂料前钢材表面处理:水溶性盐的现场电导率测定法》9.60G18570.10《GB/T 18570.10-2005 涂覆涂料前钢材表面处理:水溶性氯化物的现场滴定测定法》9.60G18590《GB/T18590-2001 金属和合金的腐蚀点蚀评定方法》14.40G18592《GB/T18592-2001 金属覆盖层钢铁制品热浸镀铝技术条件》16.80G18593《GB/T18593-2001 熔融结合环氧粉末涂料的防腐蚀涂装》14.40G18681《GB/T18681-2002 热喷涂:低压等离子喷涂镍-钴-铬-铝-钇-钽合金涂层》12.00G18682《GB/T18682-2002 物理气相沉积TiN薄膜技术条件》18.00G18684《GB/T18684-2002 锌铬涂层技术要求》12.00G18719《GB/T18719-2002 热喷涂术语分类》15.60G18838.1《GB/T18838.1-2002 涂覆涂料前钢材表面处理:导则和分类》9.60G18839.1《GB/T18839.1-2002 涂覆涂料前钢材表面处理:表面处理方法总则》9.60G18839.2《GB/T18839.2-2002 涂覆涂料前钢材表面处理:磨料喷射清理》14.40G18839.3《GB/T18839.3-2002 涂覆涂料前钢材表面处理:手工和动力工具清理》9.60G18847《GB/T18847-2002 聚氯乙烯覆膜金属板》15.60G19291《GB/T19291-2003 金属和合金的腐蚀腐蚀试验一般原则》12.00G19292.1《GB/T19292.1-2003 金属和合金的腐蚀:大气腐蚀性分类》14.40G19292.2《GB/T19292.2-2003 金属和合金的腐蚀:大气腐蚀性腐蚀等级的指导值》9.60G19292.3《GB/T19292.3-2003 金属和合金的腐蚀:大气腐蚀性污染物的测量》14.40G19292.4《GB/T19292.4-2003 金属和合金的腐蚀:用于评估腐蚀性的标准试样的腐蚀速率的测定》9.60G19349《GB/T19349-2003 金属和其他无机覆盖层;为减少氢脆危险的钢铁预处理》9.60G19350《GB/T19350-2003 金属和其他无机覆盖层;为减少氢脆危险的涂覆后钢铁的处理》9.60G19351《GB/T19351-2003 金属基体覆盖层孔隙率的测定:硝酸蒸汽试验》12.00G19352.1《GB/T19352.1-2003 热喷涂热喷涂结构的质量要求第1部分:选择和使用指南》12.00 G19352.2《GB/T19352.2-2003 热喷涂热喷涂结构的质量要求第2部分:全面的质量要求》12.00G19352.3《GB/T19352.3-2003 热喷涂热喷涂结构的质量要求第2部分:标准的质量要求》12.00 G19352.4《GB/T19352.4-2003 热喷涂热喷涂结构的质量要求第2部分:基本的质量要求》12.00 G19353《GB/T19353-2003 搪玻璃釉密闭系统中的腐蚀试验》12.00G19354《GB/T19354-2003 铝搪瓷在电解液作用下铝上瓷层密着性的测定》9.60G19355《GB/T19355-2003 钢铁结构耐腐蚀防护:锌和铝覆盖层指南》20.40G19356《GB/T19356-2003 热喷涂:粉末成份和供货技术条件》15.60G19502《GB/T19502-2004 表面化学分析辉光放电发射光谱方法通则》12.00G19745《GB/T 19745-2005 人造低浓度污染气氛中的腐蚀试验》12.00G19746《GB/T 19746-2005 金属和合金的腐蚀盐溶液周浸试验》14.40G19747《GB/T 19747-2005 金属和合金的腐蚀双金属室外暴露腐蚀试验》14.40G19816.1《GB/T 19816.1-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:抽样》12.00G19816.2《GB/T 19816.2-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料:颗粒尺寸分布的测定》9.60G19816.3《GB/T 19816.3-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:硬度的测定》9.60G19816.4《GB/T 19816.4-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:表观密度的测定》9.60G19816.5《GB/T 19816.5-2005 涂覆涂料前钢材表面处理:缺陷颗粒百分比和微结构的测定》9.60 G199816.6《GB/T 19816.6-2005 涂覆涂料前钢材表面处理:外来杂质的测定》9.60G199816.7《GB/T 19816.7-2005 涂覆涂料前钢材表面处理:含水量的测定》9.60G19822《GB/T 19822-2005 铝及铝合金硬质阳极氧化膜规范》15.60G19823《GB/T 19823-2005 热喷涂工程零件热喷涂涂层的应用步骤》12.00G19824《GB/T 19824-2005 热喷涂热喷涂操作人员考核要求》16.80G20015《GB/T 20015-2005 电镀镍、自催化镀镍、电镀铬及最后精饰自动控制喷丸硬化前处理》20.40G20016《GB/T 20016-2005 金属和其它无机覆盖层不锈钢部件平整和钝化的电抛光法》12.00 G20017《GB/T 20017-2005 金属和其它无机覆盖层单位面积质量的测定重量法和化学分析法评述》15.60G20018《GB/T 20018-2005 金属与非金属覆盖层覆盖层厚度测量β射线背散射法》14.40G20019《GB/T 20019-2005 热喷涂热喷涂设备的验收检查》14.40GJ480A《GJB480A-1997 金属覆镀和化学覆盖工艺质量控制要求》9.60GJ594A《GJB594A-2000 金属覆盖层和化学覆盖层选择原则与厚度系列》30.00QJ450A《QJ 450A-1996 金属镀覆层厚度系列与选择原则》21.60QJ2842《QJ2842-1996 电解加工通用技术条件》7.20QJ2853《QJ2853-1996 钛合金阳极氧化膜层技术条件》7.20QJ2854《QJ2854-1996 钛合金阳极氧化工艺规范》9.60QJ2855《QJ2855-1996 锡锌合金镀层技术条件》7.20QJ2856《QJ2856-1996 锡锌合金镀层工艺规范》9.60QJ2857《QJ2857-1996 锡锌合金镀覆溶液分析方法》7.20QJ2907《QJ2907-1997 铝合金胶接前磷酸阳极氧化膜层技术条件》7.20 QJ2908《QJ2908-1997 铝合金胶接前磷酸阳极氧化膜层工艺规范》7.20 QJ2909《QJ2909-1997 铌合金化学酸洗技术条件》6.00QJ2910《QJ2910-1997 铌合金化学酸洗工艺规范》7.20QJ2921《QJ2921-1997 锌镀层、镉镀层抗腐蚀性技术要求》9.60QJ2973《QJ2973-1997 铝合金化学砂面处理工艺规范》9.60QJ3131《QJ 3131-2001 热处理常用槽液技术条件》10.80HB6-66《HB 6-66-2003 航空仪表涂层代号及选用》 14.40HB102《HB/Z 102-2000 机载设备“三防”涂层涂漆工艺》9.60H233《HB/Z233-1993 铝及铝合金硫酸阳极氧化工艺》12.00HB236《HB/Z236-1993 电镀铅锡合金工艺》9.60H237《HB/Z237-1993 铝及铝合金硬质阳极氧化工艺》12.00H265《HB/Z265-1994 钛合金紧固件离子镀铝工艺》7.20H294《HB/Z294-1996 干膜润滑剂涂覆工艺》7.20H314《HB/Z314-1998 钛合金电解加工》12.00H318《HB/Z318-1998 镀覆前削除应力和镀覆后除氢处理规范》7.20H335《HB/Z335-1999 紧固件二硫化钼干膜润滑剂涂覆工艺》7.20H337《HB/Z337-1999 铝合金化学转化溶液分析方法》7.20H338《HB/Z338.1~2-1999 铝合金绝缘阳极氧化溶液分析方法》9.60H339《HB/Z339.1~2-1999 铝合金铬酸阳极氧化溶液分析方法》9.60H344《HB/Z344-2001 钛合金酸洗工艺及质量检验》9.60H347《HB/Z347-2002 钛及钛合金阳极氧化工艺及质量检验》9.60H5005《HB/Z 5005-2004 铝合金零、部件涂漆工艺》9.60H5034《HB5034-1995 零(组)件镀覆前质量要求》7.20H5036《HB5036-1992 镉镀层质量检验》 7.20H5037《HB5037-1992 铜镀层质量检验》7.20H5039《HB5039-1992 黑镍镀层质量检验》9.60H5041《HB5041-1992 铬镀层质量检验》7.20H5042《HB5042-1992 装饰铬镀层质量检验》7.20H5043《HB5043-1992 涨圈松孔铬镀层质量检验》9.60H5044《HB5044-1992 汽缸松孔铬镀层质量检验》9.60H5045《HB5045-1992 黑铬镀层质量检验》9.60H5046《HB5046-1992 锡镀层质量检验》7.20H5049《HB5049-1993 铅锡合金镀层质量检验》9.60H5051《HB5051-1992 银镀层质量检验》7.20H5055《HB5055-1992 铝及铝合金硫酸阳极氧化膜层质量检验》9.60H5057《HB5057-1992 铝及铝合金硬质阳极氧化膜层质量检验》7.20H5062《HB5062-1996 钢铁零件化学氧化膜层质量检验》7.20H5063《HB5063-1996 钢铁零件磷化膜层质量检验》9.60H5068《HB/Z5068-1992 电镀锌、电镀镉工艺》14.40H5069《HB/Z5069-1992 电镀铜工艺》9.60H5071《HB/Z 5071-2004 化学镀镍工艺及质量检验》14.40H5073《HG5073-1993 电镀锡工艺》12.00H5074《HG5074-1993 电镀银工艺》14.40H5076《HG5076-1993 铝及铝合金绝缘阳极氧化工艺》9.60H5079《HB/Z5079-1996 钢铁零件化学氧化工艺》9.60H5080《HG5080-1996 钢铁零件磷化工艺》9.60H5083《HB/Z5083-2001 金属镀覆和化学覆盖溶液分析用试剂》21.60H5084《HB/Z 5084.1~6-2000 氰化电镀锌溶液分析方法》12.00H5085《HG5085.1~8-1999 氰化电镀镉溶液分析方法》18.00H5086《HB/Z 5086.1~9-2000 氰化电镀铜溶液分析方法》18.00H5087《HB/Z 5087.1~7-2004 酸性电镀铜溶液分析方法》30.00H5088《HG5088.1~6-1999 电镀镍溶液分析方法》14.40H5090《HB/Z5090.1~.3-2001 化学镀镍溶液分析方法》9.60H5091《HG5091.1~6-1999 电镀铬溶液分析方法》14.40H5092《HB/Z5092.1~4-2001 电镀黑铬溶液分析方法》9.60H5093《HB/Z 5093.1~7-2000 碱性电镀锡溶液分析方法》14.40H5094《HB/Z 5094.1~4-2004 酸性电镀锡溶液分析方法》14.40H5095《HB/Z 5095.13-2004 氰化电镀黄铜溶液分析方法》12.00H5096《HB/Z 5096.1~2-2004 电镀铅溶液分析方法》9.60H5099《HB/Z 5099.1~8-2000 电镀银溶液分析方法》18.00H5104《HG5104.1~3-1999 铝合金硫酸阳极氧化溶液分析方法》9.60H5105《HB/Z 5105.1~3-2000 电化学抛光溶液分析方法》9.60H5108《HG5108.1~3-1999 磷化溶液分析方法》9.60H5109《HB/Z5109.1~16-2001 钝化溶液分析方法》30.00H5110《HB/Z 5110.1~4-2000 电化学除油及化学除油溶液分析方法》12.00 HB5258《HB5258-2000 钢及高温合金的抗氧化性测定试验方法》12.00H5453《HB5453-2004 铝合金化学铣切保护涂料》9.60H5335《HB5335-1994 金属镀覆盖和化学覆盖工艺质量控制》9.60H7054《HB7054-1994 钛合金紧固件离子镀铝层质量检验》7.20H7056《HB 7056.1~4-2004 干膜润滑剂试验方法》19.20H7269《HB7269-1996 热喷涂涂层质量检验》6.00H7236《HB7236-1995 热喷涂封严涂层质量检验》9.60H7479《HB7479-1996 铝合金表面缺陷的修复》6.00H7627《HB7627-1997 爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验》9.60H7740《HB 7740-2004 燃气热腐蚀试验方法》9.60H7751《HB 7751-2004 爆炸喷涂涂层结合强度试验方法》9.60WJ2607《WJ 2607-2003 兵器产品表面化学处理与电化学氧化处理膜层通用规范》12.00 WJ2610《WJ 2610-2003 兵器产品表面涂漆层通用规范》9.60YB9231《YB/T9231-1998 钢筋阻锈剂使用技术规程》12.00J3206《JB/T3206-1999 防锈油脂加速凝露腐蚀试验方法》6.00J3998《JB/T3998-1999 涂料流平性涂刮测定法》12.00J4050《JB/T4050.1~2-1999 气相防锈油》12.00J4051《JB/T4051.1~2-1999 气相防锈纸》12.00J4108《JB/T4108-1999 热喷涂设备分类及型号编制方法》12.00J4216《JB/T4216-1999 防锈油膜抗热流失性试验方法》6.00J4323.1《JB/T4323.1-1999 水基金属清洗剂技术条件》6.00J4323.2《JB/T4323.2-1999 水基金属清洗剂试验方法》12.00J6922《JB/T6922-2004 真空蒸发镀膜设备》 12.00J7501《JB/T7501-1994 湿热环境典型机械产品有机涂层技术条件》 9.60J7502《JB/T7502-1994 离子镀前零件表面质量控制技术要求》7.20J7504《JB/T7504-1994 静电喷涂装备技术条件》12.00J7505《JB/T7505-1994 离子镀术语》7.20J7507《JB/T7507-1994 刷镀通用技术规范》12.00J7508《JB/T7508-1994 光亮镀添加剂技术条件》12.00J7509《JB/T7509-1994 热喷涂涂层孔隙率试验方法铁试剂法》7.20J7558《JB/T7558-1994 摩擦学术语》72.00J7702《JB/T7702-1995 金属基体上金属和非有机覆盖层盐水滴腐蚀试验》7.20J7703《JB/T7703-1995 热喷涂陶瓷涂层技术条件》12.00J7704《JB/T7704.1~6-1995 电镀溶液试验方法》24.00J7706《JB/T7706-1995 有机涂料涂刷通用技术规范》9.60J7707《JB/T7707-1995 离子镀硬膜厚度试验方法球磨法》6.00J7708《JB/T7708-1995 金属热变形用保护润滑剂技术条件》12.00J8424《JB/T8424-1996 金属覆盖层和有机涂层天然海水腐蚀试验方法》6.00J8425《JB/T8425-1996 铁基喷涂粉末中铬、镍钼和钒的X射线荧光光谱分析方法》6.00 J8426《JB/T8426-1996 金属覆盖层镍-磷合金镀层X射线衍射试验方法》12.00J8427《JB/T8427-1996 钢结构腐蚀防护热喷涂锌铝及其合金涂层》12.00J8554《JB/T8554-1997 气相沉积薄膜与基体附着力的划痕试验法》6.00J8595《JB/T8595-1997 机械产品表面防护层分等分级》38.40J8695《JB/T8695-1998 无气喷涂机》12.00J8926《JB/T8926-1999 火焰喷钼涂层的检验方法》6.00J8927《JB/T8927-1999 铝及铝合金等离子体有机涂层》6.00J8928《JB/T8928-1999 钢铁制件机械镀锌》12.00J8945《JB/T8945-1999 真空溅射镀膜设备》6.00J8946《JB/T8946-1999 真空离子镀膜设备》6.00J9188《JB/T9188-1999 高压无气喷涂典型工艺》6.00J9480《JB/T9480-1999 铝及铝合金阳极氧化膜封闭质量的评定方法》9.60J10174《JB/T10174-1999 钢铁零件强化喷丸的质量检验方法》14.40J10240《JB/T10240-2001 静电粉末涂装设备》14.40J10241《JB/T10241-2001 金属覆盖层装饰性多色彩组合电镀层》12.00J10242《JB/T10242-2001 阴极电泳涂装通用技术规范》33.60J10339《JB/T10339-2002 光亮镀锌添加剂技术条件》14.40J10394.1《JB/T10394.1-2002 涂装设备通用技术条件第1部分:钣金件》14.40 J10394.2《JB/T10394.2-2002 涂装设备通用技术条件第2部分:焊接件》14.40 J10394.3《JB/T10394.3-2002 涂装设备通用技术条件第3部分:涂层》14.40J10394.4《JB/T10394.4-2002 涂装设备通用技术条件第4部分:安装》14.40J10413《JB/T 10413-2005 喷漆室》 12.00J10448《JB/T 10448-2005 钢铁构件固体渗铝工艺及质量检验》 18.00J10458《JB/T10458-2004 机械设备抗高温氧化涂层技术条件》 12.00J53021《JB/T53021-1999 真空镀膜设备产品质量分等》12.00SH3022《SH3022-1999 石油化工设备和管道涂料防腐蚀设计规范》48.00SJ10537《SJ/T10537-1994 涂料涂覆典型工艺》21.60SJ10674《SJ/T10674-1995 涂料涂覆通用技术条件》12.00SJ11131《SJ/T11131-1997 蒸发镀膜设备基本参数系列》7.20SJ11185《SJ/T11185-1998 蒸发镀膜设备通用规范》9.60SJ20129《SJ/T20129-1992 金属镀覆层厚度测量方法》24.00SJ20130《SJ/T20130-1992 金属镀覆层附着强度试验方法》9.60SJ20146《SJ/T20146-1992 银电镀层总规范》12.00SJ20147《SJ/T20147.1~2-1992 银和银合金镀覆层测试方法》12.00SJ20443《SJ/T20443-1994 铑电镀层规范》9.60SJ20515《SJ/T20515-1995 金电镀层薄层电阻测试方法》9.60SJ20516《SJ/T20516-1995 金电镀层纯度分析方法》9.60SJ20813《SJ20813-2002 铝和铝合金化学转化膜规范》14.40SJ20817《SJ20817-2002电子设备的涂饰》35.00SJ20818《SJ20818-2002电子设备的金属镀覆与化学处理》39.00SJ20846《SJ20846-2002 电镀用氰化亚金钾规范》12.00SJ20890《SJ 20890-2003 电子装备的处理与涂装》18.00SJ20891《SJ 20891-2003 化学镀镍磷合金层规范》12.00SJ20892《SJ 20892-2003 铝和铝合金阳极氧化膜规范》12.00SJ20893《SJ 20893-2003 不锈钢酸洗与钝化规范》12.00SJ20897《SJ 20897-2003 聚对二甲苯气相沉积涂敷工艺规范》12.00SJ20910《SJ20910-2004 粉末静电涂装通用规范》14.40SJ20912《SJ20912-2004 金属覆盖层低应力镍电镀层》12.00HG2471《HG/T2471、2951-2001 电解槽金属阳极涂层》19.20HG3679《HG/T3679-2000 电解槽金属阳极涂层用三氯化钌》9.60YS456《YS/T456-2003 铝电解槽用干式防渗料》12.00YS480《YS/T 480-2005 铝电解槽能量平衡测试与计算方法四点进电和两点进电预焙阳极铝电解槽》19.20YS481《YS/T 481-2005 铝电解槽能量平衡测试与计算方法五点进电和六点进电预焙阳极铝电解槽》18.00SY0319《SY/T0319-1998 钢制储罐液体环氧涂料内防腐层技术标准》14.40SY0320《SY/T0320-1998 钢质储罐氯磺代聚乙烯外防腐层技术标准》14.40CE01《CECS01:2004 呋喃树脂防腐蚀工程技术规程》18.00CE73《CECS73:1995 二甲苯型不饱和聚酯树脂防腐蚀工程技术规程》18.00Q1131《QB 1131-2005 首饰金覆盖层厚度的规定》12.00Q1132《QB 1132-2005 首饰银覆盖层厚度的规定》9.60A143《ASTM A143/A143M-2003 热浸镀锌结构钢制品防脆化的安全措施和探测脆化用的标准实用规程》(中文版)36.00G1《ASTM G1-2003 腐蚀试样的试样准备、清洁和评定用标准实用规程》(中文版)46.00AG48《ASTM G48-2003 使用三氯化铁溶液做不锈钢及其合金的耐麻点府蚀和抗裂口腐蚀性试验的标准方法》(中文版)57.50。

金属耐腐蚀性试验耐腐蚀性试验耐盐雾试验国家标准–人造气氛腐蚀试验盐雾试验GB /T 10125一1997 发表于2010年05月26日admin 没有评论随着国内外厂商对产品质量要求的提高。

越来越多的电镀厂和产品供应商被要求达到产品通过48,72,96小时的耐盐雾测试。

华津思的电镀封闭产品产品因为拥有超过96小时的耐盐雾能力,被许多客户的采用。

为了帮助大家更好地了解如何提高产品的耐盐雾能力,我们将在近期专题介绍耐盐雾测试的基础知识,相关标准和技术。

中华人民共和国国家标准GB T 10125—1997是耐盐雾测试最重要的国家标准。

GB T 10125—1997规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。

GB T 10125—1997适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。

GB T 10125—1997的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

中华人民共和国国家标准GB T 10125—1997人造气氛腐蚀试验盐雾试验0 引言0 由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。

尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。

1 范围本标准规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。

本标准也规定了评估试验箱环境腐蚀性的方法。

本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。

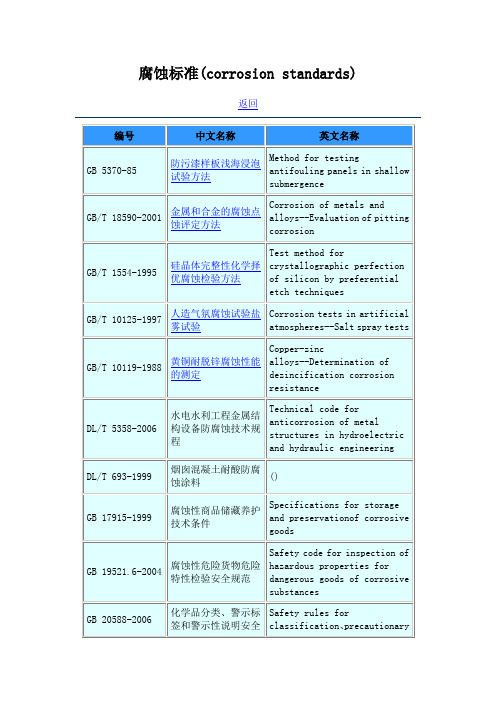

编号名称GB 5370-85防污漆样板浅海浸泡试验方法GB/T 18590-2001金属和合金的腐蚀点蚀评定方法GB/T 10125-1997人造气氛腐蚀试验盐雾试验DL/T 5358-2006水电水利工程金属结构设备防腐蚀技术规程GB 17915-1999腐蚀性商品储藏养护技术条件GB 19521.6-2004腐蚀性危险货物危险特性检验安全规范GB 20588-2006化学品分类、警示标签和警示性说明安全规范金属腐蚀物GB 20593-2006化学品分类、警示标签和警示性说明安全规范皮肤腐蚀/刺激GB 5085.1-2007危险废物鉴别标准腐蚀性鉴别GB/T 10123-2001金属和合金的腐蚀基本术语和定义GB/T 10127-2002不锈钢三氯化铁缝隙腐蚀试验方法GB/T 10582-1989测定因绝缘材料而引起的电解腐蚀的试验方法GB/T 11112-1989有色金属大气腐蚀试验方法GB/T 11138-1994工业芳烃铜片腐蚀试验法GB/T 11297.6-1989锑化铟单晶位错蚀坑的腐蚀显示及测量方法GB/T 11377-2005金属和其它无机覆盖层储存条件下腐蚀试验的一般规则GB/T 12466-1990船舶及海洋工程腐蚀与防护术语GB/T 13452.4-1992色漆和清漆钢铁表面上的丝状腐蚀试验GB/T 13671-1992不锈钢缝隙腐蚀电化学试验方法GB/T 14092.5-1993机械产品环境条件工业腐蚀GB/T 14093.4-1993机械产品环境技术要求工业腐蚀环境用GB/T 14142-1993硅外延层晶体完整性检查方法腐蚀法GB/T 14293-1998人造气氛腐蚀试验一般要求GB/T 14834-1993硫化橡胶与金属粘附性及对金属腐蚀作用的测定GB/T 15260-1994镍基合金晶间腐蚀试验方法GB/T 15333-1994绝缘用胶粘带电腐蚀试验方法GB/T 15555.12-1995固体废物腐蚀性测定玻璃电极法GB/T 15748-1995船用金属材料电偶腐蚀试验方法GB/T 15957-1995大气环境腐蚀性分类GB/T 15970.1-1995金属和合金的腐蚀应力腐蚀试验第1部分:试验方法总则GB/T 15970.2-2000金属和合金的腐蚀应力腐蚀试验第2部分:弯梁试样的制备和应用金属和合金的腐蚀应力腐蚀试验第3部分:U型弯曲试样的制备和GB/T 15970.3-1995应用金属和合金的腐蚀应力腐蚀试验第4部分:单轴加载拉伸试样的制GB/T 15970.4-2000备和应用金属和合金的腐蚀应力腐蚀试验第5部分:C型环试样的制备和应GB/T 15970.5-1998用金属和合金的腐蚀应力腐蚀试验第6部分:恒载荷或恒位移下GB/T 15970.6-2007的预裂纹试样的制备和应用GB/T 15970.7-2000金属和合金的腐蚀应力腐蚀试验第7部分:慢应变速率试验GB/T 15970.8-2005金属和合金的腐蚀应力腐蚀试验第8部分:焊接试样的制备和应用金属和合金的腐蚀应力腐蚀试验第9部分:渐增式载荷或渐增GB/T 15970.9-2007式位移下的预裂纹试样的制备和应用GB/T 16266-1996包装材料试验方法接触腐蚀GB/T 16545-1996金属和合金的腐蚀腐蚀试样上腐蚀产物的清除GB/T 17214.4-2005工业过程测量和控制装置的工作条件第4部分:腐蚀和侵蚀影响GB/T 17506-1998船舶黑色金属腐蚀层的电子探针分析方法GB/T 17897-1999不锈钢三氯化铁点腐蚀试验方法GB/T 18593-2001熔融结合环氧粉末涂料的防腐蚀涂装GB/T 18749-2002耐化学腐蚀陶瓷塔填料技术条件GB/T 18912-2002光伏组件盐雾腐蚀试验GB/T 18982-2003集装箱用耐腐蚀钢板及钢带GB/T 19285-2003埋地钢质管道腐蚀防护工程检验GB/T 19291-2003金属和合金的腐蚀腐蚀试验一般原则GB/T 19292.1-2003金属和合金的腐蚀大气腐蚀性分类GB/T 19292.2-2003金属和合金的腐蚀大气腐蚀性腐蚀等级的指导值GB/T 19292.3-2003金属和合金的腐蚀大气腐蚀性污染物的测量金属和合金的腐蚀大气腐蚀性用于评估腐蚀性的标准试样的腐蚀GB/T 19292.4-2003速率的测定GB/T 19353-2003搪玻璃釉密闭系统中的腐蚀试验GB/T 19355-2003钢铁结构耐腐蚀防护锌和铝覆盖层指南GB/T 1970-1996多孔陶瓷耐酸、碱腐蚀性能试验方法GB/T 19745-2005人造低浓度污染气氛中的腐蚀试验GB/T 19746-2005金属和合金的腐蚀盐溶液周浸试验GB/T 19747-2005金属和合金的腐蚀双金属室外暴露腐蚀试验GB/T 20120.1-2006金属和合金的腐蚀腐蚀疲劳试验第1部分:循环失效试验金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试验裂纹扩展GB/T 20120.2-2006试验金属和合金的腐蚀人造气氛的腐蚀试验间歇盐雾下的室外加速试GB/T 20121-2006验(疮痂试验)GB/T 20122-2006金属和合金的腐蚀滴落蒸发试验的应力腐蚀开裂评价GB/T 20852-2007金属和合金的腐蚀大气腐蚀防护方法的选择导则金属和合金的腐蚀人造大气中的腐蚀暴露于间歇喷洒盐溶液和GB/T 20853-2007潮湿循环受控条件下的加速腐蚀试验金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加GB/T 20854-2007速试验电工电子产品环境试验第2部分:试验方法试验Ke:流动混合气体GB/T 2423.51-2000腐蚀试验GB/T 2424.10-1993电工电子产品基本环境试验规程大气腐蚀加速试验的通用导则电缆绝缘和护套材料的通用试验方法第5部分:填充膏专用试验方GB/T 2951.10-1997法第1节:滴点----油分离----低温脆性----总酸值GB/T 3810.13-2006陶瓷砖试验方法第13部分:耐化学腐蚀性的测定GB/T 391-1977发动机润滑油腐蚀度测定法GB/T 4061-1983硅多晶断面夹层化学腐蚀检验方法GB/T 4334.2-2000不锈钢硫酸-硫酸铁腐蚀试验方法GB/T 4334.3-2000不锈钢65%硝酸腐蚀试验方法GB/T 4334.4-2000不锈钢硝酸-氢氟酸腐蚀试验方法GB/T 4334.5-2000不锈钢硫酸-硫酸铜腐蚀试验方法GB/T 4334.6-2000不锈钢5%硫酸腐蚀试验方法GB/T 5003-1999日用陶瓷器釉面耐化学腐蚀性的测定GB/T 5018-1985润滑脂防腐蚀性试验法GB/T 5096-1985石油产品铜片腐蚀试验法GB/T 5170.11-1996电工电子产品环境试验设备基本参数检定方法腐蚀气体试验设备GB/T 5252-2006锗单晶位错腐蚀坑密度测量方法GB/T 5776-2005金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则GB/T 6384-1986船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的GB/T 6461-2002评级GB/T 6464-1997金属及其覆盖层大气腐蚀试验现场试验的一般要求GB/T 6465-1986金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)GB/T 6466-1986电沉积铬层电解腐蚀试验(EC试验)GB/T 7326-1987润滑脂铜片腐蚀试验法GB/T 7631.6-1989润滑剂和有关产品(L类)的分类第6 部分:R组(暂时保护防腐蚀) GB/T 7733-1987金属旋转弯曲腐蚀疲劳试验方法GB/T 7988-2002搪玻璃釉耐热氢氧化钠溶液腐蚀性能的测定GB/T 7989-2003搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定GB/T 7993-2003用在腐蚀条件下的搪玻璃设备的高电压试验方法GB/T 7998-2005铝合金晶间腐蚀测定方法GB/T 8034-1987焦化苯类产品铜片腐蚀的测定方法GB/T 9789-1988金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验HD 22.13S1-1996+A1-2000额定电压450/750V及以下的橡胶绝缘电缆第13部分:烟雾和腐蚀性气体低排放的绝缘和交联聚合物单芯和多芯软HD 22.9S2-1995+A1-1999额定电压450/750V及以下的橡胶绝缘电缆第9部分:烟雾和腐蚀性气体低排放的固定配线用单芯非铠装电缆HG/T 2377-1992搪玻璃层耐沸腾水腐蚀性能的测定HG/T 3172-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取HG/T 3173-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验HG/T 3174-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查HG/T 3178-2002尿素高压设备耐腐蚀不锈钢管子—管板的焊接工艺评定和焊工技能评定HG/T 3523-1983冷却水化学处理标准腐蚀试片技术条件HG/T 3530-2003工业循环冷却水污垢和腐蚀产物试样的调查、采取和制备HG/T 3531-2003工业循环冷却水污垢和腐蚀产物中水分含量的测定HG/T 3532-2003工业循环冷却水污垢和腐蚀产物中硫化亚铁含量的测定HG/T 3533-2003工业循环冷却水污垢和腐蚀产物中灼烧失重测定方法HG/T 3534-2003工业循环冷却水污垢和腐蚀产物中酸不溶物、磷、铁、铝、钙、镁、锌、铜含量测定方法HG/T 3535-2003工业循环冷却水污垢和腐蚀产物中硫酸盐含量测定方法HG/T 3536-2003工业循环冷却水污垢和腐蚀产物中二氧化碳含量的测定方法HG/T 3983-2007耐化学腐蚀现场缠绕玻璃钢大型容器HG/T 3984-2007耐化学腐蚀改性聚丙烯储槽HGJ 229-1991工业设备、管道防腐蚀工程施工及验收规范JB/T 10579-2006腐蚀数据统计分析标准方法JB/T 10696.5-2007电线电缆机械和理化性能试验方法第5部分:腐蚀扩展试验JB/T 3206-1999防锈油脂加速凝露腐蚀试验方法JB/T 4375-1999电工产品户外、户内腐蚀场所使用环境条件Y-W 系列及Y-WF系列户外及户外化学防腐蚀型三相异步电动JB/T 5275-1991机技术条件( 机座号80-315)JB/T 5326-1991仪表用金属材料缝隙腐蚀试验方法仪表用耐腐蚀弹性合金耐硫化物腐蚀OCr15Ni40MoCuTiA1B JB/T 5329.1-1991弹性合金带材仪表用耐腐蚀弹性合金耐盐酸腐蚀OONi70Mo28V 弹性合金JB/T 5329.2-1991带材仪表用耐腐蚀弹性合金耐氯化物腐蚀OOCr15Ni60Mo16W4 JB/T 5329.3-1991弹性合金带材JB/T 6073-1992金属覆盖层实验室全浸腐蚀试验JB/T 6074-1992腐蚀试样的制备、清洗和评定JB/T 7124-1993Y-F 系列防腐蚀型三相异步电动机技术条件(机座号80-315)JB/T 7576-1994户内外防腐蚀旋转电机环境技术要求JB/T 7702-1995金属基体上金属和非有机覆盖层盐水滴腐蚀试验(SD试验)JB/T 7901-1999金属材料实验室均匀腐蚀全浸试验方法JB/T 8424-1996金属覆盖层和有机涂层天然海水腐蚀试验方法JB/T 8427-1996钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则JB/T 9143-1999缓蚀石棉填料腐蚀试验方法JB/T 9237.1-1999工业自动化仪表工作条件腐蚀和侵蚀影响JB/T 9643-1999防腐蚀型油浸式电力变压器MT/T 335-1995(2005)单体液压支柱表面防腐蚀处理技术条件表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀QB/T 1901.2-2006性能和附着力的测试QB/T 3801-1999化工用硬聚氯乙烯管材的腐蚀度试验方法QB/T 3825-1999轻工产品镀锌白色钝化膜的存在试验及耐腐蚀试验方法轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验QB/T 3826-1999(NSS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验QB/T 3827-1999(ASS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法铜盐加速乙酸QB/T 3828-1999盐雾试验(CASS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法腐蚀膏试验QB/T 3829-1999(CORR)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法二氧化硫试验QB/T 3830-1999法QB/T 3831-1999轻工产品金属镀层和化学处理层的抗变色腐蚀试验方法硫化氢试验法QB/T 3832-1999轻工产品金属镀层腐蚀试验结果的评价QC/T 732-2005乘用车强化腐蚀试验方法SD 202-1986(2005)火力发电厂垢和腐蚀产物分析方法SH/T 0023-1990(2006喷气燃料银片腐蚀试验法年确认)SH/T 0080-1991(2006防锈油脂腐蚀性试验法年确认)SH/T 0085-1991发动机冷却液腐蚀测定法(玻璃器皿法)(2000)SH/T 0087-1991(2006发动机冷却液铝泵气穴腐蚀特性试验法年确认)SH/T 0088-1991(2006发动机冷却液模拟使用腐蚀测定法年确认)SH/T航空液压油热氧化安定性及腐蚀测定法0208-1992(2003)SH/T液化石油气铜片腐蚀试验法0232-1992(2003)SH/T 0264-1999(2006内燃机油高温氧化和轴瓦腐蚀评定法(皮特W-1法)年确认)SH/T 0265-1992(2006内燃机油高温氧化和轴瓦腐蚀评定法(L-38法)年确认)SH/T电气绝缘油腐蚀性硫试验法0304-1999(2005)SH/T润滑脂腐蚀试验法0331-1992(2003)SH/T发动机冷却液对传热状态下的铸铝合金腐蚀测定法0620-1995(2003)SH/T船用润滑油腐蚀试验法0649-1997(2003)SH/T 0723-2002柴油机油腐蚀性能评定法SH/T 0752-2005含水难燃液压液抗腐蚀性测定法SH/T 0754-2005柴油机油在135℃下腐蚀性能评定法SH/T 0788-2006内燃机油高温氧化和轴瓦腐蚀评定法(程序Ⅷ法)SH/T 0804-2007电器绝缘油腐蚀性硫试验银片试验法SY 0007-1999钢质管道及储罐腐蚀控制工程设计规范SY/T 0029-1998埋地钢质检查片腐蚀速率测试方法SY/T 0078-1993钢质管道内腐蚀控制标准SY/T 0087.1-2006钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价SY/T 0546-1996腐蚀产物的采集与鉴定天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料SY/T 0599-2006要求SY/T 10008-2000海上固定式钢质石油生产平台的腐蚀控制SY/T 10048-2003腐蚀管道评估的推荐作法SY/T 4091-1995滩海石油工程防腐蚀技术规范SY/T 546-1996腐蚀产物的采集与鉴定SY/T 6151-1995钢质管道管体腐蚀损伤评价方法SY/T 6530-2002非腐蚀性气体输送用管线管内涂层SY/T 6601-2004耐腐蚀合金管线钢管SY/T 6623-2005内覆或衬里耐腐蚀合金复合钢管规范SY/T 87-1995钢质管道及储罐腐蚀与防护调查方法标准SYJ 30-1987埋地钢质管道及储罐防腐蚀工程基本术语SYJ 30-87(2005)埋地钢质管道及储罐防腐蚀工程基本术语YB/T 5344-2006铁-铬-镍合金在高温水中应力腐蚀试验方法YB/T 5362-2006不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法YBJ 215-1988YJ呋喃树脂材料防腐蚀工程及验收规程编号中文名称。

铜及铜合金金相检验标准全文共四篇示例,供读者参考第一篇示例:铜及铜合金是常见的金属材料,广泛应用于工业生产、建筑装饰等领域。

金相检验是一种对金属材料进行组织结构分析的方法,通过观察金相组织来评估材料的性能和质量。

对铜及铜合金进行金相检验,需要遵循一定的检验标准,以确保检验结果的准确性和可靠性。

本文将介绍关于铜及铜合金金相检验标准的相关内容。

1. 金相检验的意义金相检验是对金属材料进行组织结构分析的重要手段,可以了解材料的内部组织、相态结构和晶粒形貌等信息。

通过金相检验,可以评估材料的性能和质量,为材料的生产、加工和应用提供重要参考。

在铜及铜合金的生产和应用过程中,金相检验可以帮助生产厂家监控材料的质量,确保产品符合标准要求,提高产品的竞争力和市场信誉。

2. 铜及铜合金金相检验的对象铜及铜合金的金相检验主要针对材料的组织结构进行分析。

铜及铜合金的组织结构包括晶粒尺寸、晶粒形态、晶粒取向、相态组成,以及各相间的界面、晶界等特征。

通过金相检验可以观察材料的表面组织和内部组织,了解材料的微观结构和性能特征。

铜及铜合金的金相检验可以采用金相显微镜、扫描电镜等设备进行观察和分析。

金相显微镜是一种常用的金相检验设备,可以放大材料的组织结构,并通过金相显微镜观察材料的晶粒、相界、晶粒形貌等特征。

扫描电镜可以进一步放大材料的微观结构,观察材料的表面形貌和晶粒尺寸等细节。

铜及铜合金金相检验的标准是根据国家标准和行业标准制定的,主要包括检验方法、检验要求、检验结果的评定标准等内容。

在金相检验中,必须遵循相应的标准要求,通过标准化的实验操作和数据分析,确保检验结果的准确性和可靠性,提高检验的科学性和规范性。

下面介绍几种常用的铜及铜合金金相检验标准:(1) GB/T 13316-1991《铜及铝及铝基合金金相检查方法》该标准适用于对铜及铜合金进行金相检查的方法。

主要包括样品的制备、腐蚀、打磨、观察等操作步骤,详细规定了金相检查的要求和评定标准。