联轴器找正方法详解

- 格式:ppt

- 大小:11.49 MB

- 文档页数:27

一、联轴器找正常见误区及正确方法1、找正打表时只使用一个或两个百分表使用一个百分表只能作用在联轴器的圆周方向上,或在端面上也打一只表测联轴器的张口,考虑到机泵类在盘车过程中会出现轴向窜动的现象,由于窜动量不均匀导致端面一个百分表在旋转一周的过程中数据差别较大,测得的数据易失真。

正确的做法:需要在联轴器端面方向上需要用两个成180°的百分表,用于抵消各个位置窜动量不一致的情况,因此联轴器找正打表时一般情况下需要用3块表,即圆周1块表,端面2块表(在联轴器端面上呈180°)。

2、找正时未将地脚螺栓拧紧就打表地脚螺栓未紧固或紧固不彻底就打表,此时机泵地脚螺栓的状态和实际运行状态差别较大,导致测量数据存在较大偏差,测得的数据为虚假数据。

正确的方法:打表之前将机泵的地脚螺栓进行紧固,紧固程度和机泵在运行时的状态一样,这样打表时测得的数据才是真实数据。

3、两联轴器未联到一块就打表由于未将两联轴器穿到一块,使得打表过程中出现两联轴器一端旋转,另一端静止。

这样做的导致的情况是由于联轴器在制造过程中存在偏差,联轴器的端面不是完全平整,圆周也不是十分圆,造成测量数据有一定的偏差。

正确的方法:打表前将联轴器用一螺栓或柱销串联,注意要保证螺栓或柱销能在两联轴器的螺栓孔中轴向和径向都有一定的活动量,这样才能将数据测量精确。

4、按测量数据增减垫片后,再测量数据还是偏差很大找正时经常遇到的情况是按照打表数据进行增减垫片,再打表找正时发现数据依然偏差很大。

这种现象在排除百分表故障的情况下一般是因为增减垫片的问题,用于现场增减的垫片通常都是用剪刀裁剪,由于裁剪不整齐导致边角起皱,使得增减垫片的实际厚度与垫片的整体厚度存在偏差,造成测量数据不准确。

正确的方法:裁剪垫片时,对裁剪后的边角进行修整(可用砂轮机对边角进行打磨),保证垫片平整无起皱及卷边等现象,这样按照计算数据找正才能快速有效。

5、联轴器找正过程中出现打表数据偏差较大找正过程中经常会出现这样的情况,按照理论计算进行增减垫片厚度,应该能够达到找正要求,可再次打表后发现数据偏差很大。

联轴器的找正方法

联轴器是用于连接两个轴的机械件,用于传递扭矩和旋转。

在联轴器安装过程中,找正也就是找两个轴在相互连接时轴心的对准程度。

找正的目的是确保联轴器的运转顺畅和有效传递扭矩。

联轴器的找正方法通常有以下几种:

1. 观察法

通过观察联轴器两端轴的位置关系,可以初步判断是否找正。

通常使用线尺或直尺,分别沿轴上放置然后观察两端轴的位置是否平行。

如果两端轴处于同一平面内,且轴心连线是平行的,则可以认为轴对中。

2. 触摸法

通过触摸联轴器两端轴的位置关系,可以感受到轴的相对位置。

这需要使用手指轻触轴心,感受反弹的力度和位置。

如果反弹力度一致,则可以认为轴心对准。

3. 视觉法

通过使用激光等光学器具,可以直观地看出联轴器两端轴的位置关系。

激光光线可以在轴的表面上投影出一条线,通过观察两端轴的投影线是否平行,可以得到

轴心对准的结论。

4. 检测法

通过使用特殊的检测工具,如轴距测量仪、齿侧间隙测量仪等,可以精准地测量联轴器两轴心的距离和相对位置,从而判断联轴器的找正情况。

总之,联轴器的找正是联轴器安装过程中非常重要的一环。

正确的找正可以确保联轴器的正常运转和长期使用,并有效地传递扭矩和旋转。

在找正时,可以综合使用上述方法,以达到最佳效果。

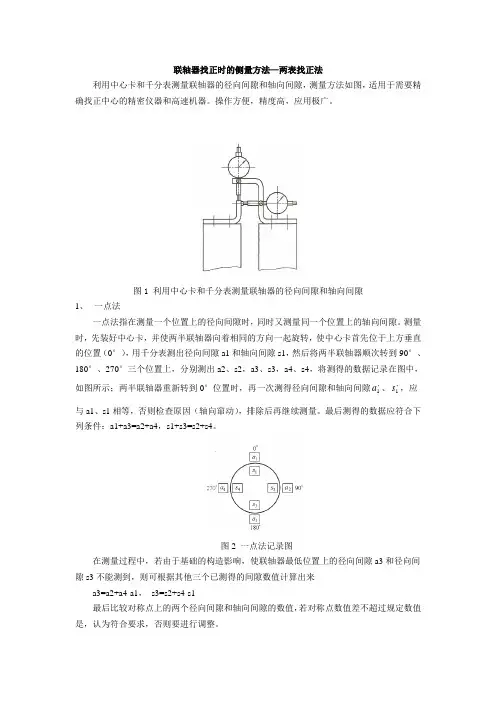

联轴器找正时的侧量方法—两表找正法利用中心卡和千分表测量联轴器的径向间隙和轴向间隙,测量方法如图,适用于需要精确找正中心的精密仪器和高速机器。

操作方便,精度高,应用极广。

图1 利用中心卡和千分表测量联轴器的径向间隙和轴向间隙1、 一点法一点法指在测量一个位置上的径向间隙时,同时又测量同一个位置上的轴向间隙。

测量时,先装好中心卡,并使两半联轴器向着相同的方向一起旋转,使中心卡首先位于上方垂直的位置(0°),用千分表测出径向间隙a1和轴向间隙s1,然后将两半联轴器顺次转到90°、180°、270°三个位置上,分别测出a2、s2,a3、s3,a4、s4,将测得的数据记录在图中,如图所示;两半联轴器重新转到0°位置时,再一次测得径向间隙和轴向间隙,1a 、,1s ,应与a1、s1相等,否则检查原因(轴向窜动),排除后再继续测量。

最后测得的数据应符合下列条件:a1+a3=a2+a4,s1+s3=s2+s4。

图2 一点法记录图在测量过程中,若由于基础的构造影响,使联轴器最低位置上的径向间隙a3和径向间隙s3不能测到,则可根据其他三个已测得的间隙数值计算出来a3=a2+a4-a1, s3=s2+s4-s1最后比较对称点上的两个径向间隙和轴向间隙的数值,若对称点数值差不超过规定数值是,认为符合要求,否则要进行调整。

调整时,通常采用在垂直方向加减电动机支脚下的垫片或在水平方向移动电动机位置的方法实现。

对于粗糙的和小型机器,在调整时,根据偏移情况采取逐渐近似的经验方法来调整(即逐次试加或试减垫片,以及左右敲打或移动电动机),对于精密的和大型的机器,在调整时则应该通过计算来确定应加或应减垫片的厚度和左右的移动量。

2、联轴器找正时的计算和调整联轴器的径向间隙和轴向间隙测量完毕后,就可根据偏移情况来进行调整。

在调整时,一般先调整轴向间隙,使两半联轴器平行,然后调整径向间隙,使两半联轴器同轴。

联轴器找正方法详解_联轴器三表精确对中联轴器找正详解1、联轴器找正的目的凡通过联轴器对接的两个轴中心线不重合会使设备在运转过程中产生振动、引起轴承温度升高、磨损,甚至引起整台设备剧烈振动,一些零部件的瞬间损坏,导致设备发生故障不能正常工作。

故联轴器找正的目的主要有以下几个方面:1)最大可能减少两轴相错或相对倾斜过大所引起的振动和噪音。

2)避免轴与轴承间引起的附加径向载荷。

3)保证每根轴在工作中的轴向窜量不受到对方的阻碍。

2、联轴器的找正要求联轴器找正必须要达到两半联轴器是处于平行且同心的正确位置,这时两轴的中心线处于一条直线上。

可以通过在电机和减速机的支脚下用加减垫片的方法来调整。

在现场的实际调整过程中不可能达到两个半联轴器的中心线绝对在同一轴线上,所以在联轴器的安装、调整过程中就必须确定一个误差范围。

现把几种常用联轴器同轴度和端面间隙的调整标准进行整理。

3、联轴器找正的测量方法联轴器找正时主要测量其径向位移(或径向间隙)和角位移(或轴向间隙)。

利用直尺和塞尺测量径向位移,利用平面规和楔形间隙规测量角位移。

方法简单但精度不高,一般只用于不需要精确找正的粗糙低速机器。

利用中心卡和百分表测量联轴器的径向间隙和轴向间隙,适用于需要精确找正中心的精密仪器和高速机器,操作方便,精度高,应用广泛。

测量方法还有双表测量法、三表测量法(又称两点测量法)、五表测量法(又称四点测量法)和单表测量法。

热镀锌线上的测量方式主要采用双表测量法。

离心式压缩机主机联轴器三表精确对中找正联轴器三表精确对中找正,适用于需要精确对中或高速旋转的设备,例如汽轮机、离心式压缩机。

与联轴器二表对中找正不同,在与传动轴中心线等距离处,对称布置两块百分表同时读其轴向读数,可以消除传动轴手动盘车时轴向窜动对轴向读数的误差,提高测量精度。

但在百分表读数记录及计算上稍复杂,容易混淆。

现以00—3.1/0.93型CO2离心式压缩机增速器高速轴与压缩机主机轴联轴器的对中找正为实例,对此加以阐述。

联轴器的找正方法联轴器是一种用于连接两个轴或传递转矩的机械装置。

它具有很多优点,如传递转矩高效、传动平稳、结构紧凑、安装方便等。

然而,在使用联轴器的过程中,如轴不对中、联轴器不找正等问题很常见,这些问题会导致联轴器运行不稳定,增加了设备的维修和使用成本。

因此,正确找正联轴器是非常重要的。

要正确找正联轴器,首先需要明确找正的目的。

找正的目的是使两个轴的相对位置、旋转中心线保持一致,以便减少振动和噪音,并延长联轴器和传动装置的使用寿命。

下面是一些常用的找正方法:1.直线找正法:这种方法适用于对称联轴器。

首先用卡尺测量两个轴之间的距离,并将其记录下来。

然后使用调整螺栓,逆时针或顺时针旋转联轴器的一侧,直到两个轴的距离相等为止。

2.水平器找正法:这种方法适用于轴对中误差较大的联轴器。

首先在轴的水平面上选择一个距轴中心较远的位置,然后安装水平器,并调整联轴器的位置,使水平器在水平面上显示平衡。

3.引导装置找正法:这种方法适用于大型联轴器,适用于在找正过程中需要对轴进行微调的情况。

首先安装一对安装在轴上的引导供件,并用螺栓固定。

然后微调螺栓,并监测联轴器的位置,直到两个轴的相对位置和旋转中心线一致。

4.精密测量仪器找正法:这种方法适用于高精度联轴器。

使用一些精密测量仪器,如激光测距仪或光电传感器,来测量联轴器的相对位置和旋转中心线。

然后根据测量结果进行微调,直到达到要求的精度。

除了以上的找正方法,还有一些其他的技巧和注意事项可以帮助找正联轴器:1.安装前先清洁:在进行安装前,应确保联轴器和轴的表面干净,并清除灰尘、油污或其它杂物。

这可以提高安装的准确性和联轴器的运行稳定性。

2.选择合适的润滑剂:润滑剂在联轴器的运行中起着至关重要的作用。

选择适合工作环境和负载要求的润滑剂,并定期更换和补充润滑剂。

3.加强维护和保养:定期检查联轴器的工作状态,检查联轴器和轴的磨损情况,并及时进行维护和保养。

这可以延长联轴器和传动装置的使用寿命,并提高工作效率。