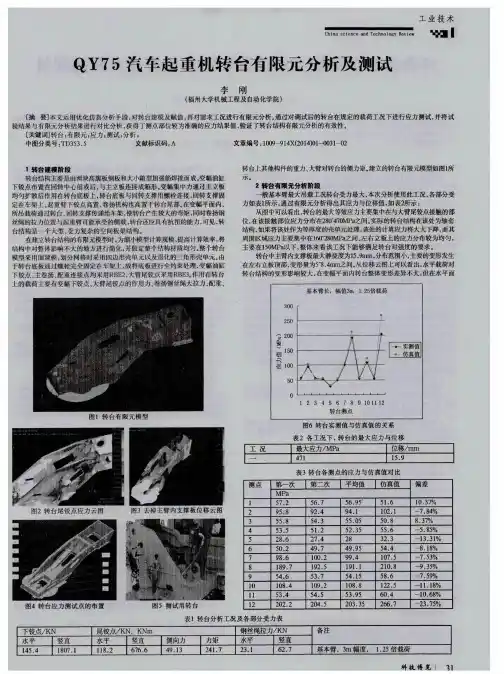

EQ1075G车架有限元分析

- 格式:pdf

- 大小:1.15 MB

- 文档页数:9

汽车空气悬架均衡梁的有限元分析优化摘要均衡梁作为半挂牵引车空气悬架的关键部件之一,其强度、疲劳分析是空气悬架系统研发过程中的重要环节。

本文在介绍均衡梁结构特点的基础上,建立了均衡梁有限元分析模型,运用有限元分析软件hyperworks对均衡梁进行有限元分析,得出该空气悬架均衡梁的应力分布规律与疲劳寿命特性,同时,根据对零件的工况模拟,找出零件失效的原因,对均衡梁结构进行优化。

关键词空气悬架;均衡梁;有限元中图分类号td1 文献标识码a 文章编号1674-6708(2012)64-0151-020引言空气悬架系统是当今流行于发达国家汽车行业的先进产品,在牵引车上面的使用率已经达到了80%,结合目前我国高速公路的不断拓展和改善,从某种程度上为汽车空气悬架的发展和运用创造了有力的硬件条件。

据统计,截止2007年底,我国高速公路的通车里程已接近5.36万公里,高速公路总里程稳居世界第二,仅次于美国,而且随着高速公路以每年4 000km的速度增长,我国到2012年底将建成8.9万公里的高速公路,基本上完成了我国现代化交通网络的基本骨架和结构。

随着我国高速公路的快速发展,必然会对汽车的操纵稳定性、平顺性和安全性提出更高的要求,从整体上对空气悬架在国内市场的运用起到了很好的促进作用。

另外,伴随着重型汽车对路面破坏机理的研究与认识逐步加深,以及国家对高速公路养护的重视,并适时制订了超限超载等相关法规与政策,使得空气悬架系统在重型汽车上的应用进一步扩大,因此,为了更好的适应高速公路运输的需要,半挂牵引车应尽可能的使用空气悬架系统。

1 空气悬架结构特点半挂牵引车全气囊式空气后悬架系统,包括车架、后桥、膜式空气弹簧、高度传感器总成、储气筒总成、减震器总成,以及支架、橡胶限位块、v型推力杆、纵向推力杆、均衡梁和横向稳定杆等结构。

均衡梁通过整体铸造成形,能够有效的提高产品结构强度和外观质量,并且能够降低装配工序流程的复杂程度。

自卸车举升机构设计目录摘要..................................................................................................................................... Abstract.. (Ⅱ)第1章绪论 (3)1.1 课题的提出 (3)1.2 专用汽车设计特点 (5)1.3课题的实际意义 (6)1.4 国内外自卸汽车的发展概况 (7)第2章轻型自卸车主要性能参数的选择 (11)2.1整车尺寸参数的确定 (11)2.2质量参数的确定 (11)2.3其它性能参数 (14)2.4本章小结 (14)第3章自卸车车厢的结构与设计 (15)3.1自卸汽车车厢的结构形式 (15)3.1.1车厢的结构形式 (15)3.1.2车厢选材 (16)3.2车厢的设计规范及尺寸确定 (16)3.2.1车厢尺寸设计 (16)3.2.2车厢内框尺寸及车厢质量 (18)3.3车厢板的锁启机构 (17)3.4本章小结 (17)第4章自卸举升机构的设计 (18)4.1自卸举升机构的选择 (18)4.1.1举升机构的类型 (18)4.1.2自卸汽车倾卸机构性能比较 (21)4.2举升机构运动与受力分析及参数选择 (23)4.2.1机构运动分析 (28)4.2.2举升机构受力分析与参数选择 (29)4.3本章小结 (26)第5章液压系统设计 (27)5.1液压系统工作原理与结构特点 (27)5.1.1工作原理 (27)5.1.2液压系统结构布置 (28)5.1.3液压分配阀 (28)5.2油缸选型与计算 (29)5.3油箱容积与油管内径计算 (30)5.4取力器的设计 (31)5.5本章小结 (39)第6章副车架的设计 (40)6.1副车架的截面形状及尺寸 (40)6.2副车架前段形状及位置 (40)6.2.1副车架的前端形状及安装位置 (40)6.2.2 纵梁与横梁的连接设计 (43)6.2.3 副车架与主车架的连接设计 (36)6.3副车架主要尺寸参数设计计算 (37)6.3.1副车架主要尺寸设计 (37)6.3.2副车架的强度刚度弯曲适应性校核 (37)6.4本章小结 (44)结论 (45)参考文献 (46)致谢 (47)第1章绪论1.1 课题的提出专用自卸车是装有液压举升机构,能将车厢卸下或使车厢倾斜一定角度,货物依靠自重能自行卸下或者水平推挤卸料的专用汽车。

【分析】车架刚度及强度的有限元分析展开全文车架是汽车主要的承载部件,汽车大部分部件如:动力总成、驾驶室、货箱和车桥等都与车架直接相连。

因此车架就必须具有足够的刚度和强度以保证有承受冲击载荷和忍受各种工况的能力。

由于车架本身结构的复杂性。

无法用传统的计算方法实现对车架的精确计算,而随着计算机技术发展所逐渐兴起的有限元方法可有效地计算车架在各种工况下的响应。

进而为后续设计提供有力的理论依据。

有限元法的基本思想是将一个复杂的结构拆分成有限个单元,对这些单元分别进行分析。

建立位移与内力之间的关系,以变分原理为工具,将微分方程化为代数方程,再将单元组装成结构。

形成整体结构的刚度方程后再进行计算。

目前大多的车架有限元分析在模拟车架组成梁之间的连接时,大都采用点对点刚性连接直接将其连接,这种模拟方法相对于实际情况误差较大。

本文采用MPC184单元设计了合理的连接模拟形式。

相对而言可降低结果误差。

1 有限元模型的建立以某边梁式车架为研究对象,其由左右分开的两根纵梁和若干根横梁组成。

纵梁和横梁是由薄壁型钢制成,再通过焊接和铆接而形成整体。

在有限元前处理软件Hypermesh中对车架进行单元划分。

忽略半径5 mill以下的孔、过渡圆角、倒角及2 mill以下的搭接边上的凸台。

单元选用二维4节点壳单元Shell43,Shell43单元可有效地模拟一定厚度的板壳及其线形和弯曲变形。

单元每个节点均具有6个自由度,即,y,z向平动自由度和绕,y,轴的转动自由度。

在平面内变形为线性变形,对于非平面的情况单元采用对组成向量进行混合插补的方法。

从而使对车架的模拟更为合理。

纵梁、横梁及其连接板之间的铆钉连接,选用如图l所示的连接模拟方式。

采用刚性连接单元MPC184单元MPC184单元是由一组通过使用拉格朗日算法来实现运动学上的约束的多点约束单元组成。

可用于模拟两个变形体之间的刚性约束或常在工程实际应用中被用来作为传递力和力矩的刚性组件。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的不断发展,全液压对击锤作为工程机械中的一种重要设备,其性能的稳定性和工作效率的优化显得尤为重要。

本文以75kJ全液压对击锤机架及锤头锤杆为研究对象,运用有限元分析方法,对其结构进行深入的分析和探讨。

二、有限元分析方法概述有限元分析方法是一种基于数学物理方程的数值计算方法,通过将连续体离散成有限个单元,对每个单元进行近似求解,从而得到整个结构的近似解。

该方法在工程领域中得到了广泛应用,可以有效地解决复杂结构的力学问题。

三、75kJ全液压对击锤的结构特点75kJ全液压对击锤主要由机架、锤头、锤杆等部件组成。

其中,机架是整个设备的支撑结构,承担着锤头的重量和冲击力;锤头是直接与被击打物体接触的部分,其形状和重量直接影响着击打效果;锤杆则是连接机架和锤头的重要部件,承受着锤头的冲击力。

四、有限元模型的建立为了进行有限元分析,首先需要建立75kJ全液压对击锤的有限元模型。

在建模过程中,需要考虑到机架、锤头、锤杆等部件的几何形状、材料属性、连接方式等因素。

通过合理的网格划分和边界条件设定,建立出符合实际工况的有限元模型。

五、有限元分析过程及结果1. 机架的有限元分析:通过对机架进行静力学分析和动力学分析,了解其在不同工况下的应力分布、变形情况以及振动特性。

通过分析结果,可以优化机架的结构设计,提高其承载能力和稳定性。

2. 锤头和锤杆的有限元分析:通过对锤头和锤杆进行冲击力分析,了解其在冲击过程中的应力、应变及位移情况。

通过分析结果,可以评估其抗冲击性能和疲劳性能,为优化设计和维护提供依据。

3. 结果讨论:根据有限元分析结果,对75kJ全液压对击锤的结构进行评估。

针对存在的问题和不足,提出相应的优化措施和建议。

同时,结合实际工况和成本考虑,制定出合理的改进方案。

六、结论通过对75kJ全液压对击锤机架及锤头锤杆进行有限元分析,可以深入了解其结构特点和力学性能。

客车车身骨架刚度有限元分析及改进设计于国飞;黄飞;王海兵;王中武【摘要】Taking a city bus for example, the authors set up the finite element model for the bus monocoque body frame by HyperWorks software, analyze the body frame's structure strength under different working conditions and calculate the static stiffness and opening deformation of the body frame. According to the lacking in the structure de-sign, they put forward improvement scheme. Through the contrast of the main performance parameters of the bus body frame before and after the structure improvement, they verify the feasibility of the improvement scheme.%以某城市客车为研究对象,利用HyperWorks软件建立该城市客车承载式车身的有限元模型。

分析多种工况下车身的结构强度,计算车身骨架的静态刚度以及开口变形。

针对结构设计中的不足,提出改进方案,通过结构改进前后的车身主要性能参数对比,验证改进方案的可行性。

【期刊名称】《客车技术与研究》【年(卷),期】2016(000)001【总页数】4页(P29-32)【关键词】城市客车;车身结构;刚度;有限元分析【作者】于国飞;黄飞;王海兵;王中武【作者单位】厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024【正文语种】中文【中图分类】U463.83+1承载式客车车身骨架通常是由薄壁型材构成的复杂空间高次超静定结构[1],行驶过程中整车构件的受力情况很复杂,很难通过试验对其整体做出准确的结构分析。

乘用车悬架强度有限元分析1概述悬架的强度和耐久性能是影响汽车可靠性的关键因素。

在整车开发的初期,就要对悬架部件进行有限元分析和结构优化,确保其强度符合设计要求。

悬架部件的使用场景复杂,失效模式多变,既可能发生疲劳破坏,也可能发生塑性变形,在极端情况下还可能发生瞬时断裂。

所以悬架强度分析所用的载荷必须合理,既要覆盖尽可能多的实际场景,又不能过分苛刻而导致设计冗余。

实车路试配合虚拟迭代来分解载荷的方法已得到较广泛应用,利用虚拟试验场分解载荷的方法也有整车厂尝试。

但这两种方法成本较高,且一般不考虑撞路沿、过沟、过坎等严苛场景,所获得的载荷通常仅适用于疲劳分析,不适用于极限工况强度分析。

基于经验工况进行载荷分解仍然是目前最常用的方案。

这种方案既不需要物理样车路试,也不需要数字虚拟路面,成本低廉,而且在产品概念设计阶段即可实施。

用于载荷分解的经验工况多达数十个,力图覆盖尽量多的使用场景。

这些经验工况来源于主机厂多年的技术积累,已得到充分验证,而且随着用户需求和道路状况的变化,经验工况体系也在不断地修正和完善。

2多体动力学模型建立悬架强度分析所施加的载荷来源于多体动力学仿真。

我们需要在多体动力学软件中建立整车模型(也可只建立前后悬架模型);对多体模型施加相应的外载荷,模拟各种工况;分解提取悬架部件各接附点的力和力矩;最后将分解出来的力和力矩施加于有限元模型,进行静强度计算。

用于分析操稳性和平顺性的整车多体模型非常复杂,但悬架载荷分解所需的整车多体模型相对简单得多。

我们可以忽略掉动力传动系统,只保留车身、转向系统、悬架系统和车轮,如图1。

车身和悬架部件用刚性体或者柔性体(MNF中性文件)均可,载荷分解的结果差异很小。

使用柔性体虽不会明显提升分解精度,但可以按有限元模型的接附点节点号来输出载荷,载荷文本可直接粘贴到有限元输入文件,相比刚性体更为方便。

建立载荷输出时,应按局部坐标系输出各接附点载荷。

局部坐标系固定在部件上,在仿真过程中随部件一起运动。

HIA-82车架有限元分析详细步骤运用UG NX7.5的高级仿真功能对HIA-82的车架进行有限元分析,根据车架的受力情况及车架上不同零件的功能对模型进行简化处理及施加载荷,模拟实际情况下车架的应力分布情况,可以在设计车架的过程中作为重要参考。

也可对现有车架的钢材厚度进行修改,减少车架的钢材用量,降低车架的重量。

UG NX 中的有限元分析主要包括三个步骤:1.部件设计。

2.模型前处理。

3.载荷施加,解算。

4.方案评估。

方案评估后,还可返回到建模环境中对模型重新设计,再分析…最终达到理想的效果。

这里将着重叙述有限元分析的后三个步骤。

1.模型前处理模型前处理是所有三个步骤中需要时间最长的步骤,涉及到的操作也比较灵活复杂。

1.在建模环境中打开已经建好的豪华型HIA-82的车架模型。

2.抽取中位面抽取中位面是为后续的给车架划分网格做准备。

由于车架是由恒定厚度的钢材组件构成,如钢管、钢片等,而且这些组件的厚度相对于其长宽来说是很小的,所以如果用3D单元对模型做有限元网格划分会造成模型单元很多,但网格质量很差的情况,影响有限元计算的精度。

所以我们要抽出车架的中位面,对片体进行网格划分,在划分网格的时候根据各部分的实际厚度赋予厚度值。

抽取中位面用如下命令:在菜单栏中左键点击插入——曲面——中面——面对对于建模中做得比较好的体可以通过以下步骤进行。

在面对面的中面的实体中框选所有实体,然后在面配对的策略中选择级进的方式,点击自动创建面对。

该步骤进行完后,点击对话框的确定选项。

对于从别的三维软件中导入的模型,或者模型有些地方建的不好,抑或有些拐角的地方过于奇异,用上述方法抽取中位面往往会出现错误。

这时就要选择策略中的“手工”,做抽取中位面的操作了。

也可以选择中面命令中的偏置选项,这个要具体问题具体分析了。

在抽取好中位面之后,一般要进行中位面的检查,看是否每个实体部件都抽出了中位面,中位面与原实体相比有没有出现错误等。

EQ1075G车架有限元分析

An FEM Analysis of the EQ1075G Frame

蒋光福刘永超耿广锐李智勇刘道勇

(东风汽车公司技术中心)

摘要: 本文对EQ1075G车架进行自由模态和静态应力有限元分析,针对分析结果给出了改进设计建议方案。

主题词:汽车车架模态应力优化设计有限元分析

Abstract This paper has introduced mode and stress FEM analysis for the EQ1075G frame and has put forward improved design structure on this analyzed resolution.

Keywords: Automobile Frame Mode Stress Optimization design FEM analysis

一、前言

根据EQ1075G车架产品开发的需要,本文对车架原设计方案进行有限元模态和应力分析,并根据分析结果,提出了改进设计建议方案;同时,对该改进设计建议方案也进行了有限元模态和应力分析,并作出了相应的评价。

二、结构模型化

由于该车架主要是板材结构,因此模型化时主要采用板单元;车架上所有的铆钉连接用梁单元和刚性单元模拟;钢板弹簧用弹簧单元模拟;车架有限元模型如图1所示。

车架有限元模型规模:节点84900个,单元81318个,其中板单元81062个,弹簧元12个,梁单元24个。

图1 车架有限元分析模型

三、计算参数

钢板弹簧的刚度系数:

=86.926N/mm

前钢板弹簧的垂直刚度系数:C

前

后钢板弹簧的主簧的垂直刚度系数:C

=92.904N/mm

后主

后钢板弹簧的副簧的垂直刚度系数:C

=115.15N/mm

后副

EQ1075G车架采用特高强度热轧冷成型钢Domex 700MC材料,该材料的物理性能为:弹性模量E=210000N/mm2,泊松比μ=0.3;该材料的机械性能为:最小屈服强度是700000KPa,最小抗拉强度是750000KPa,最大抗拉强度是950000KPa.。

本文应力分析时,取动荷系数为1.0。

四、边界条件

本文分析车架应力时,施加了作用于车架上的所有载荷,其中重力包括动力总成5855.5N,油箱及托架1117.2N,水箱及中冷器588N,驾驶室及乘员5880N,蓄电池及其框架686N,贮气筒及其框架980N,车厢9310N以及载荷39200N。

本文分析了三种工况下的车架应力分析规律及其最大应力值,各工况定义如下:

工况1:弯曲工况,汽车满载(4000kg)匀速行驶在水平路面上,只约束前后车轮竖直方向的位移。

工况2:扭转工况,汽车满载(4000kg)匀速行驶在有凸台的路面上,一

个前轮上凸台,其余三个车轮处于同一水平路面上,凸台高度按150mm计算,约束处于同一水平路面上的三个车轮的竖直位移,给上凸台的车轮加150mm 的竖直向上强制位移。

工况3:扭转工况,汽车满载(4000kg)匀速行驶在有陷坑的路面上,一个前轮掉进陷坑里,其余三个车轮处于同一水平路面上,陷坑深度按150mm 计算,约束处于同一水平路面上的三个车轮的竖直位移,给掉进陷坑里的车轮加150mm的竖直向下强制位移。

五、方案描述

本文分析了两种方案:原设计方案和改进设计建议方案,其中改进设计建议方案是在原设计方案基础上,将第三横梁下横梁向中间延伸成为一整体横梁,同时,在第四、五横梁连接件腹板上中间增加两个铆钉连接,以加强横梁与纵梁的连接刚度,降低连接铆钉孔四周的应力值。

六、计算结果

本文采用SDRC/I-DEAS Master Series 5.0软件作为有限元前后处理和MSC.Nastran作为分析软件。

1.模态分析

两种方案的前三阶自由模态频率如表1所示,模态振型如图2至图4所示,两种方案前三阶模态振型完全相同,仅频率值不同,故在此只列出原方案的模态振型图。

表1 EQ1075G车架模态分析结果

图2 原方案一阶模态振型图

图3 原方案二阶模态振型图

图4 原方案三阶模态振型图

2.应力分析

两种方案在三种应力计算工况下的应力分析结果如表2和图5至图8所示。

表2 两方案在三种工况下的最大Von Miss应力值(单位:KPa)

图5 原方案工况1最大Von Mises应力分布图(单位:KPa)

图6 改进方案工况1最大Von Mises应力分布图(单位:KPa)

图7 原方案工况2最大Von Mises应力分布图(单位:KPa)

图8 改进方案工况2最大Von Mises应力分布图(单位:KPa)

图9 原方案工况3最大Von Mises应力分布图(单位:KPa)

图10 改进方案工况3最大Von Mises应力分布图(单位:KPa)

七、结论

通过前面分析可结论如下:

1.改进设计方案一阶扭转模态频率提高53.87%;而二阶和三阶模态频率变化较小,表明改进方案扭转刚度增加明显,改进效果显著。

2.改进设计方案在工况1下的最大Von Mises应力值较原方案下降了

41.38%,且最大应力值降到了车架材料的屈服强度(700MPa)之下,表明

改进设计方案抗弯强度增加明显,改进效果显著。

3.改进设计方案在工况2和工况3下的最大Von Mises应力值较原方案分别下降了36.65%和37.52%,且最大应力值降到了车架材料的屈服强度(700MPa)之下,表明改进设计方案抗扭强度增加明显,改进效果显著。

4.本文上述应力分析结果是光车架应力分析结果,而实际上车架是工作在整车中的车架,别的总成(如车厢,车身和动力总成)的刚度对车架影响很大,其中特别是扭转刚度。

因此,整车中的车架扭转应力值应比光车架扭转应力值低很多;根据以往的车架分析结论,整车中的车架扭转应力应比光车架扭转应力低60%左右。

5.建议设计师采纳本文所提出的改进设计方案。