冲床曲轴构造原理及其案例分析

- 格式:doc

- 大小:12.50 KB

- 文档页数:1

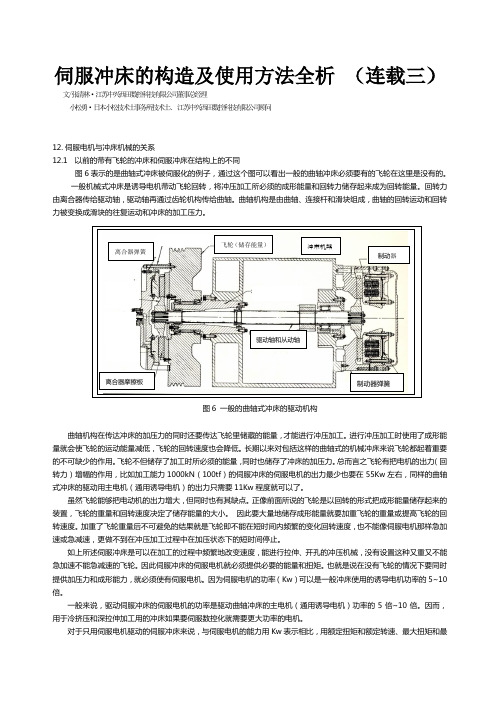

伺服冲床的构造及使用方法全析 (连载三) 文/张清林·江苏中兴西田数控科技有限公司董事总经理小松勇·日本小松技术士事务所技术士、 江苏中兴西田数控科技有限公司顾问12. 伺服电机与冲床机械的关系 12.1 以前的带有飞轮的冲床和伺服冲床在结构上的不同图6表示的是曲轴式冲床被伺服化的例子,通过这个图可以看出一般的曲轴冲床必须要有的飞轮在这里是没有的。

一般机械式冲床是诱导电机带动飞轮回转,将冲压加工所必须的成形能量和回转力储存起来成为回转能量。

回转力由离合器传给驱动轴,驱动轴再通过齿轮机构传给曲轴。

曲轴机构是由曲轴、连接杆和滑块组成,曲轴的回转运动和回转力被变换成滑块的往复运动和冲床的加工压力。

冲床 フプレスフレーム图6 一般的曲轴式冲床的驱动机构曲轴机构在传达冲床的加压力的同时还要传达飞轮里储藏的能量,才能进行冲压加工。

进行冲压加工时使用了成形能量就会使飞轮的运动能量减低,飞轮的回转速度也会降低。

长期以来对包括这样的曲轴式的机械冲床来说飞轮都起着重要的不可缺少的作用。

飞轮不但储存了加工时所必须的能量,同时也储存了冲床的加压力。

总而言之飞轮有把电机的出力(回转力)增幅的作用,比如加工能力1000kN (100tf )的伺服冲床的伺服电机的出力最少也要在55Kw 左右,同样的曲轴式冲床的驱动用主电机(通用诱导电机)的出力只需要11Kw 程度就可以了。

虽然飞轮能够把电动机的出力增大,但同时也有其缺点。

正像前面所说的飞轮是以回转的形式把成形能量储存起来的装置,飞轮的重量和回转速度决定了储存能量的大小。

因此要大量地储存成形能量就要加重飞轮的重量或提高飞轮的回转速度。

加重了飞轮重量后不可避免的结果就是飞轮即不能在短时间内频繁的变化回转速度,也不能像伺服电机那样急加速或急减速,更做不到在冲压加工过程中在加压状态下的短时间停止。

如上所述伺服冲床是可以在加工的过程中频繁地改变速度,能进行拉伸、开孔的冲压机械,没有设置这种又重又不能急加速不能急减速的飞轮。

冲床的工作原理和分类一、冲床的工作原理:冲床之设计原理是将圆周运动转换为直线运动,由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心齿轮)、连杆等运转,来达成滑块的直线运动,从主电动机到连杆的运动为圆周运动。

连杆和滑块之间需有圆周运动和直线运动的转接点,其设计上大致有两种机构,一种为球型,一种为销型(圆柱型) ,经由这个机构将圆周运动转换成滑块的直线运动。

冲床对材料施以压力,使其塑性变形,而得到所要求的外形与精度,因此必须配合一组模具(分上模与下模),将材料置于其间,由机器施加压力,使其变形,加工时施加于材料之力所造成之反作用力,由冲床机械本体所吸收。

二、冲床的分类:1.按滑块驱动力可分为机械式与液压式两种,故冲床依其使用之驱动力不同分为:(1)机械式冲床(Mechanical Power Press)(2)液压式冲床(Hydraulic Press)一般板金冲压加工,大部份使用机械式冲床。

液压式冲床依其使用液体不同,有油压式冲床与水压式冲床,目前使用油压式冲床占多数,水压式冲床则多用于大型机械或非凡机械。

2.依滑块运动方式分类:依滑块运动方式分类有单动、复动、三动等冲床,唯目前使用最多者为一个滑块之单动冲床,复动及三动冲床主要使用在汽车车体及大型加工件的引伸加工,其数量非常少。

3.依滑块驱动机构分类:(1)曲轴式冲床(Crank Press)使用曲轴机构的冲床称为曲轴冲床,如图一是曲轴式冲床,大部份的机械冲床使用本机构。

使用曲轴机构最多的理由是,轻易制作、可正确决定行程之下端位置、及滑块运动曲线大体上适用于各种加工。

因此,这种型式的冲压适用于冲切、弯曲、拉伸、热间锻造、温间锻造、冷间锻造及其它几乎所有的冲床加工。

(2)无曲轴式冲床(Crankless Press)无曲轴式冲床又称偏心齿轮式冲床,图二是偏心齿轮式冲床。

曲轴式冲床与偏心齿轮式冲床两构造之功能的比较,如表二所示,偏心齿轮式冲床构造的轴刚性、润滑、外观、保养等方面优于曲轴构造,缺点则是价格较高。

冲床机构运动分析13G数控邓学彬一、冲床机构的组成与工作原理冲床机构主要由飞轮、连杆、冲头、机座、工件组成。

当飞轮转动时,通过连杆带动冲头向下运动,在接近极限位置时完成冲压工件。

二、冲床机构的零件造型1连杆绘制连杆草图完成草图,使用拉伸命令厚度为10.2飞轮绘制飞轮草图完成草图,使用回转命令绕X轴回转360°。

将回转特征镜像,主菜单“插入”→“关联复制”→“镜像特征”。

注意:镜像面为回转特征中飞轮背面。

求和。

在“特征操作”工具条中选择“求和”布尔运算,使镜像特征与原特征合为一体。

在飞轮内面拉伸贯穿切除一直径10mm的通孔,便于和连杆装配。

3冲头绘制冲头草图完成草图,回转360°。

在冲头尾部端面居中插入草图拉伸切除距离为20mm。

在冲头尾部侧面绘制草图如下。

拉伸贯通切除,制作出冲头与连杆装配用通孔。

4冲床基座在“特征”工具条中选择“长方体”,输入长130宽120高140。

选择主菜单“插入”→“偏置/缩放”→“抽壳”,选取在长方体的底面,抽壳厚度10mm。

在长方体侧面上绘制草图,并拉伸生成厚度为10mm的支架。

在支架前表面绘制草图,拉伸生成70mm的凸耳。

在凸耳上拉伸切除出一直径20mm的通孔,以备装配冲头时使用。

将凸耳伸出的8条边进行边倒圆操作,倒圆半径10mm。

最后一步,制作放置工件用的小锥台。

圆锥操作与长方体、圆柱一样,输入相应尺寸就可直接生成,无需绘制草图。

但是它们一般自动生成在原点处。

为此必须在工作台中间创建一个新的工作坐标系。

选择主菜单“格式”→WCS→原点,在工作台中间位置创建一个新的坐标系原点。

放置一个底部直径30mm,顶部直径10mm,高20mm的小锥台。

5工件在“特征”工具条中选择“圆柱”,输入数值:底面直径42mm,高15mm,创建一圆柱体作为工件。

三、冲床机构的虚拟装配1新建一个装配文件,在绝对原点处添加组件——冲头。

用选择原点法添加组件——连杆。

添加一个“中心”装配约束,让连杆一个孔的中心线与冲头上的孔两条中心线重合。

冲床工作原理工作原理(5篇模版)第一篇:冲床工作原理工作原理压力机冲床工作原理:冲床的原来也就是以曲柄连杆机构.*由电机带动飞轮、飞轮通过轴与小齿轮带动大齿轮、大齿轮通过离合器带动曲轴,曲轴带动连杆使滑块工作。

滑块每分钟行程次数及滑块的运动曲线都是固定不变的。

*压力机基本可分为床身部分、工作部分、操纵部分及传动部分,各部分所有构件均安装于床身上。

*车间压力机均属板料冲压的通用压力机,可实现各种冷冲压工艺,如冲、弯曲、浅拉伸等。

这基本上就是一个简单工作原理。

冲床主要部件、床身部分:床身与工作台铸成一体的铸铁件。

离合器:压力机不进行工作时,操纵器的凸轮推挡着转键的尾部,使其工作部分的月牙形狐完全陷入曲轴半圆槽内。

此时,曲轴空转,滑块停于上死点;压力机工作时,操纵器的凸轮转过一个角度,让开转键尾部,由弹簧作用,转键转动45°,工作部分背部进入中套三个圆槽中的任意一个,离合器处于结合位置,飞轮带动曲轴转动,滑块作上下运动。

滑块:在滑块中,与调节螺杆球头接触的球碗下面有压踏式保险器,保证了在超载时不会损坏压力机。

打开正面的方盖,可以换保险器。

制动带:曲轴左端装有一个偏心式制动带,当离合器脱开,克服滑块往复运动的惯性,保证曲轴停在上死点。

操纵器:操纵器时控制离合器结合与分离的机构。

转换操纵器拉杆的连接位置,可获得单次行程和连续行程两种动作。

压力机每日保养工作:(一)工作开始前:1)收拾工作地点,从压力机上将与工作无关的的物件收拾干净,工具妥善保管。

无关人员应离开压力机工作地点。

2)检查压力机摩擦部分润滑情况。

3)检查冲模安装是否正确可靠,刀刃上有无裂纹、凹痕或崩裂。

4)一定在离合器脱开的情况下,才可以开机。

5)实验制动带、离合器、操纵器的工作情况,做几次行程。

6)准备工作中所需工具(二)工作时间内:1)定时用油枪给各润滑点注油。

2)如工件“卡住”在冲模上应停止压力机,及时研究处理。

3)工作时英随时将工作台面上的飞边除去,清除时不要直接用手去取要用钩子或相关工具。

冲床的工作原理概述冲床是一种常见的金属加工设备,用于将金属板材或者带材加工成所需形状的零件。

冲床的工作原理可以简单概括为利用冲击力将金属材料冲切或压制成所需形状的过程。

本文将详细介绍冲床的工作原理及其关键部件。

工作原理冲床的工作原理主要包括以下几个步骤:送料、定位、下冲、返回和卸料。

1. 送料:在冲床开始工作之前,需要将金属板材或者带材通过送料机构送入冲床工作区域。

送料机构通常由进料轮和进料滚轮组成,通过转动将材料送入冲床。

2. 定位:当材料进入工作区域后,冲床会利用定位销或夹具将其准确定位。

定位的准确性对于冲床的加工结果至关重要。

3. 下冲:一旦材料准备就绪,冲床会通过上下冲程完成冲击动作。

冲床的冲击力来自于上冲的压力,通常由液压系统或气动系统提供。

上冲动作将冲头按照所需形状冲压在金属材料上,使其形成零件。

4. 返回:在冲床完成冲压动作后,冲头会返回初始位置,准备进行下一次加工。

返回动作通常由液压或气动系统控制。

5. 卸料:完成冲床加工后,零件会被卸下。

卸料方式通常根据具体工艺要求而定,可以通过排料斗、传送带等方式将零件移出工作区域。

冲床的关键部件冲床的工作原理离不开以下关键部件:1. 主机部分:主机部分由机身、液压系统、传动系统组成。

机身是冲床的基本结构,液压系统提供冲击力,传动系统将动力传递给冲头。

2. 进料系统:进料系统包括进料轮和进料滚轮,用于将金属板材或带材送入工作区域。

3. 定位系统:定位系统包括定位销或夹具,用于将材料准确定位,确保加工的准确性。

4. 冲击系统:冲击系统由液压或气动系统提供上冲动力。

液压系统通常由液压泵和液压缸组成,气动系统由气源和气缸组成。

5. 控制系统:冲床的控制系统包括机械控制系统和电气控制系统,用于控制冲床的运行和加工参数的调节。

应用领域冲床具有高效、精确和重复性好的特点,广泛应用于金属加工行业。

它可以用于冲孔、冲剪、冲压、弯曲、拉伸等多种加工工艺,适用于汽车零部件、电子元器件、家具五金等众多行业。

五金冲床工作的原理基本上是利用模具和冲头对金属板材进行冲压加工。

这个过程通常涉及冲切、成形、折弯和拉深等多种操作。

下面详细介绍五金冲床的工作原理:

1. 电机驱动:五金冲床通常由电机提供动力。

电机启动后,通过皮带、齿轮等传动机构转换和放大力量,从而驱动主轴或飞轮。

2. 飞轮储能:飞轮在电机的带动下高速旋转,存储能量。

在冲压过程中,飞轮释放能量,确保冲压力量的稳定和连续。

3. 曲轴连杆机构:飞轮与曲轴相连,曲轴转动带动连杆,连杆的另一端与滑块连接。

滑块中装有冲头,当连杆推动滑块时,冲头就会上下移动。

4. 冲压动作:在五金冲床上,工件(通常是金属板材)放置在下模上,当冲头向下运动时,金属板被冲压到下模中,根据模具的形状,金属板会被切割或者成形。

5. 控制系统:现代五金冲床通常配备有计算机数控系统(CNC),操作者可以通过这个系统来设定冲压的速度、力度和次数等参数。

数控系统使得冲压工作更加精准和自动化。

6. 安全机制:冲床还设有各种安全装置,如紧急停止按钮、安全光幕等,以确保操作者的安全。

冲床的类型有多种,包括机械冲床、液压冲床、伺服冲床等,它们的具体工作原理略有不同,但基本的冲压原理是一致的。

机械冲床主要依靠机械传动,而液压冲床则使用液压缸来驱动冲头,伺服冲床则使用伺服电机来精准控制冲头的运动。

曲轴的工作原理

曲轴是一种重要的机械装置,用于将往复运动转化为旋转运动。

它是由一根长条状的金属材料制成,具有强度和刚性。

曲轴通常由一系列的曲线连接杆和连杆组成,这些部件相互连接并围绕相同的轴线旋转。

曲轴的工作原理基于连杆机构的变化,连杆机构是由曲轴、连杆和活塞组成的机构。

当活塞从上死点运动到下死点时,连杆通过连接活塞和曲轴,将往复运动转化为曲轴的旋转运动。

具体地说,连杆的一个端部与活塞连接,而另一个端部通过轴承连接到曲轴上。

当活塞往复运动时,连杆会带动曲轴绕轴线旋转。

曲轴的旋转运动进一步传递到其他部件,如传动装置、发动机的输出轴等。

这种转换过程使得曲轴成为引擎的核心组成部分之一。

曲轴的旋转运动产生的动能可以用于提供动力,使机械系统正常运转。

总的来说,曲轴通过将活塞的往复运动转化为旋转运动,实现了能量的转换和传递。

它在各种机械系统中都起着关键的作用,是现代工程中不可或缺的部件之一。

液压冲床系统原理图

液压冲床系统原理图如下:

(1)油箱:储存液压油。

(2)液压泵:将机械能转换为液压能,提供油液的压力。

(3)油液滤清器:对液压油进行过滤,去除杂质,保证系统

的正常运行。

(4)油压调节阀:调节油液的压力,保证系统的工作压力稳定。

(5)安全阀:当系统压力超过设定范围时,安全阀会自动打开,释放多余的液压能。

(6)液压缸:通过液压能将油液的能量转换为机械能,驱动

冲床工作。

(7)冲床工作台:安装冲床模具,接受冲压力。

(8)液压控制阀:控制液压油的流向,控制冲床的工作过程。

(9)压力表:用于显示系统的工作压力。

(10)液压油:作为传动介质,传递液压能。

冲床曲轴构造原理及其维修案例

冲床的主要旋转机件,装上连杆后,可承接连杆的上下(往复)运动变成循环(旋转)运动。

是冲床床身上的一个重要的机件,其材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈,(还有其他)。

主轴颈被安装在床身上,连杆颈与连杆大头孔连接,连杆小头孔与冲床滑块连接,是一个典型的曲柄滑块机构。

曲轴的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润滑.曲轴的旋转是冲床的动力源。

也是整个机械系统的源动力。

冲床曲轴断裂分析

冲床运行转速约为54r/min,服役约半年后曲轴发生断裂。

断裂发生在曲拐的轴颈处,该处直径为130mm。

该断口表现较典型的疲劳断口形貌。

即有三个区域:箭头所指的疲劳源区、呈现海滩波纹(贝纹)状的疲劳裂纹扩展区以及粗糙的瞬时最终破断区。

疲劳源区为一个以疲劳核心为焦点的非常光滑、细密、海滩花样不明显的狭小区域。

这是裂纹在该区扩展速度很慢而且反复张开、闭合使断面磨光的缘故。

疲劳裂纹扩展区有贝纹线。

这种花样的推进线标志着部件在交变应力下断口上留下的痕迹。

断口表面由于多次反复挤压、摩擦,使该区域变得较光滑,有的甚至像细瓷状。

贝纹线一般从裂纹源开始,向四周推进呈弧形,它垂直于疲劳裂纹扩展方向。

瞬时断裂区是疲劳达到临界尺寸发生快速破断区域。

它相似于静载拉伸断口中放射区和剪切唇区,十分粗糙。

对于脆性材料,该区为结晶状脆性断口。

由于该区是最后断裂区,因此可推断部件断裂前的受载应力大小,即该区占比例小时,载荷相对也小,此时轴瞬断区面积较小。

进一步分析可看到:疲劳源区与瞬时断裂区相对而且偏转一个角度,且均处于边缘,这些均表明为旋转弯曲疲劳断口。

再从断面与轴线的关系考察。

断口的疲劳源区,一部分疲劳扩展区(约断口的3/5)均与轴线垂直,而另一部分扩展区以及瞬断区与轴线约成45°。

这后一部分又表现出扭转疲劳断口形态,而且是正断型。

综合以上分析可知,该曲轴是疲劳断裂,开始主要为旋转弯曲疲劳开裂,发展到后期表现出带扭转的复合疲劳断裂。