数据线8D报告(头部摇摆NG)案例

- 格式:doc

- 大小:81.50 KB

- 文档页数:3

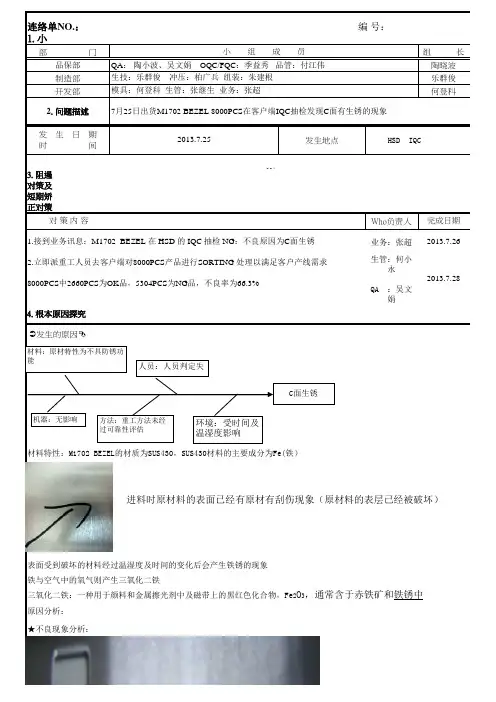

1. 小小 组 成 员发生地点3. 阻遏对策及短期矫正对策Who负责人业务:张超生管:何小永QA :吴文娟7月25日出货M1702 BEZEL 8000PCS 在客户端IQC 抽检发现C 面有生锈的现象2. 问题描述原因分析:★不良现象分析:材料特性:M1702 BEZEL的材质为SUS430,SUS430材料的主要成分为Fe(铁)表面受到破坏的材料经过温湿度及时间的变化后会产生铁锈的现象铁与空气中的氧气则产生三氧化二铁三氧化二铁:一种用于颜料和金属擦光剂中及磁带上的黑红色化合物,Fe 2O 3,通常含于赤铁矿和铁锈中4. 根本原因探究 发生的原因对 策 内 容完成日期1.接到业务讯息:M1702 BEZEL 在 HSD 的 IQC 抽检 NG :不良原因为C 面生锈2013.7.262.立即派重工人员去客户端对8000PCS 产品进行SORTING 处理以满足客户产线需求8000PCS 中2660PCS 为OK 品,5304PCS 为NG 品,不良率为66.3%2013.7.28开发部模具:何登科 生管:张继生 业务:张超何登科发 生 日 期时 间2013.7.25HSD IQC品保部QA : 陶小波、吴文娟 OQC/FQC :季益秀 品管:付江伟陶晓波制造部生技:乐群俊 冲压:柏广兵 组装:朱建根乐群俊连络单NO.:编 号:部 门组 长221材料:原材特性为不具防锈功能人员:人员判定失机器:无影响方法:重工方法未经过可靠性评估环境:受时间及温湿度影响C 面生锈进料时原材料的表面已经有原材有刮伤现象(原材料的表层已经被破坏)对 策内 容负责人6.永久性对策对 策内 容负责人IQC/李艳梅生技/乐群俊7.预防措施对 策内 容负责人IQC/李艳梅组装/朱建根立即导入执行2013.7.281.由生管安排人员到客户端按照客户要求对8000PCS 产品进行重工处理2.OQC 人员对库存品250PCS 进行加严抽检,发现不良要求重工处理立即导入执行生管:张继生组装:朱建根冲压/柏广兵生技/乐群俊 验证结果:1.对于需要重工之产品需要在生技保存其重工后之样品,以便后续对品质状况做追踪,如有异常可以及时向客户反馈问题2.对于原材不良导致表层受破坏的原材直接做退料处理3.产品在周转检验过程中对刮伤及擦伤之问题予以拦截在厂内效果验证计划:连续追踪3批产品在客户端的使用状况生生修现象)2.IQC在检验时发现原材料有表层被破坏的现象则通知供应商做相应的处理(防止后续产品生锈)立即导入执行3.后续需要重工时重工方式由生技提供,生技在必要时需要实验验证,如:高温实验…立即导入执行完成日期象只是得到暂时的解决,经过时间及温湿度的变化不良现象又逐一显现5. 矫正措施说明完成日期完成日期1.冲压线检在检验过程中发现产品有擦伤或刮伤现象则判定不良(为了防止经过较长时间的储存后发仓库:经过长时间储存后的产品因C面的表面被破坏的原因生锈现象则渐渐体现出来OQC:在出货检验时发现产品有生锈的现象且在C面,不会掉屑且不会影响产品之组装使用功能则判定OK出货作业流程:进料(原材不良未抽检到) 冲压(发现刮伤或锈点现象,因为在C面不影响使用判定OK) 组装(对锈点进行打磨的重工处理后产品则PASS) 仓库(常时间储存后产品发生生锈现象) OQC(认为不良不会影响客户之使用,判定OK出货)纵上原因分析之结论为:原材料的本身有材料表层被破坏现象,在生产过程中出现部分生锈现象,因为重工方式的不当导致不良现冲压:冲压现场在冲压过程中发现有部分产品的C面不良:有刮伤(原材)现象或小点状生锈,但在产品C面,主要以功能为主,所以判定OK,并知会后端组装对已生锈之不良做重工处理组装:检验时发现刮伤(原材)或点状生锈之不良,仅对已生锈之不良做重工处理,且重工方法未经过生技做可靠性评估,且未对有刮伤现象但未生锈的产品做防护措施,组装在对生锈品进行重工时采取的重工方式是:用砂纸将生锈的锈点擦拭掉实际产品的生锈是因为材料的表层被破坏才产生生锈状况,所以重工时在用砂纸对生锈的锈斑进行打磨只能解决目前的生锈状况,并非长久可靠之行为做法目前产品已经经过三次SORTING,从SORTING中发现不良现象看,不良现象有三种类型:1.如图之原材不良 2.呈一条线状不良 3.不良位置曾经被打磨过但三种不良现象的共同特性为在有字符之一折边的C面,位置均为同一直线上不良真因分析:进料:IQC以一次来料为一个LOT,对原材的外观只能抽检料头部分(因为是卷料,此是抽检的局限性),并未抽检到来料不良生锈。

8d报告案例在当今的竞争激烈的商业世界中,企业要想在市场中脱颖而出,就必须不断改进自身管理和运营的效率。

其中一项重要的工具就是8D报告,它可以帮助企业快速、准确地解决问题,提高生产效率。

8D报告是一个问题解决的方法,也是一种卓越品质管理工具。

8D指的是八个步骤,每个步骤都有其独特的目标和方法。

下面我们以一个实际案例来说明8D报告的应用。

某家汽车配件生产企业在生产过程中发现一批配件出现了质量问题。

这些配件在装配后,容易出现松动现象,严重影响了整车的性能和安全性。

针对这个问题,该企业决定采用8D报告的方式来解决。

第一步,明确问题。

企业把发现的配件质量问题作为主要问题,并详细记录了问题的具体表现和影响。

通过问题的明确,企业确定了问题的重要性和紧迫性。

第二步,组织团队。

企业邀请了相关部门的代表以及质量管理部门的专业人员组成了一个解决问题的团队。

这样的组织能够确保对问题的全面分析和解决方案的充分讨论。

第三步,制定临时对策。

为了尽快解决问题,团队制定了临时对策。

他们找到了目前市场上可用的替代配件,并暂时停止了有问题的配件的使用。

这样一来,可以避免更多的问题发生。

第四步,原因分析。

在确定了临时对策后,团队开始分析问题的根本原因。

通过仔细观察和对比,他们发现在生产过程中,某道工序操作不规范导致配件松动。

这一点是引发问题的重要因素。

第五步,制定永久对策。

有了问题的根本原因,团队着手制定永久对策。

他们通过培训员工、调整工艺流程等方法,确保配件在生产过程中得到正确的安装和固定,减少了出现松动问题的可能性。

第六步,实施对策。

有了解决方案,团队开始着手实施。

他们在生产线上进行了相关调整,并协助生产管理团队制定了相关的工艺标准。

通过这些步骤的实施,配件的问题逐渐得到了解决。

第七步,验证效果。

为了确保问题的解决,团队进行了验证。

他们进行了一系列的测试和检验,确保配件的性能和稳定性得到了提升。

第八步,预防措施。

为了避免类似问题再次出现,团队制定了一系列的预防措施。

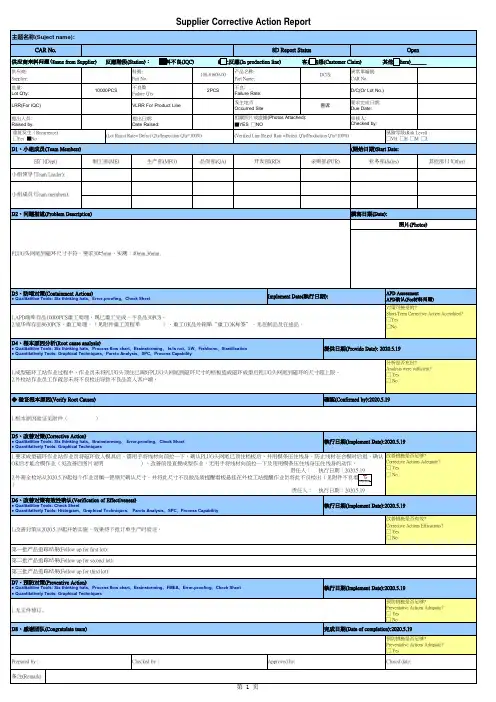

8D报告

文件编号:TC--WI-023

版本/版次:A1版

制订单位:品保课

生效日期:2020.3.11

核准:审查:制订

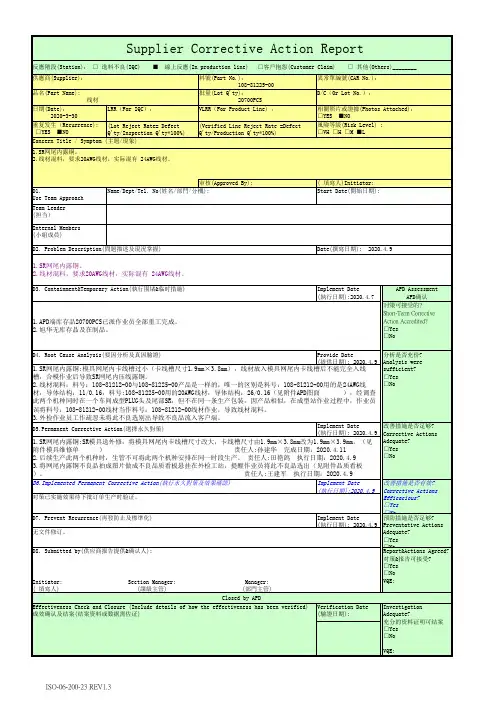

协力厂商材料不良反馈通知书CAR NO.:

发生时机█进料检验不良□在线生产不良□客人抱怨不良□其他状态□首次发生█重复发生料号/图号2601005500112 订单编号/ 数量/抽样数9000/2EA 检验/填表人2020/03/11

规格说明DCCORD 1571 #20 PL518 BLK

2500 SR119

LEI Lot.No. 1403012570不良品数2EA 审核2020/03/11

进料日期2020/03/10 厂商Lot.No. / 不良比率100% 核准2020/03/11

发生站别IQC 是否免检否是否停线/ 信息传达日期2020/03/12 Discipline 1不良描述/Problem description: █严重缺点(CR) □主要缺点(MAJ) □次要缺点(MIN)

PLUG负极摇摆失败,抽2PCS,不良2PCS.实测1PCS 断15/45=33.3%。

1PCS19/45=42.2%.

Discipline 2 不良原因分析成员/Team member:(including Name, Department)

Dept Person Position Phone number Mail address

业务部

生产部

工程部

品管部

QE

其他

Discipline 3 原因分析/Root cause:(What caused the failure induced by 5W/2H)

1.成型机调机过程中,技术员先将压力调节到最大(压力一压70k g~85kg 二压40kg~55kg 材质PVC 硬度30P)进行调试成型,

当成型出来内模达不到品质要求时,再将压力调小,直到成型出来内模达到品质要求,造成头部负极摇摆断铜丝原因是成型机调机过程中压力过大导致铜丝被冲断.

Discipline 4 不良品外流原因调查/Escaped reason:(Why the failure materials escaped from your factory)

出货前有做摇摆试验,试验结果是OK的,所以判合格出货。

(见附件摇摆报告)

Discipline 5 暂时对策/Short term action:(Including: 1.How to deal with the inventory and how many is it; 2.Are the same

problem occurred on other type of materials? If not what is the reason?)

完成日/date:2020.3.13

1.客户端库存品9000PCS请帮忙特采使用。

2.旭华在制品2500PCS,也请帮忙特采使用。

经摇摆试验是OK的(见附件摇摆报告)

Discipline 6 长期对策/Long term action:(Including: 1.How to prevent the recurrence; 2.Implement the CAR horizontally) 完成日/date: 2020.3.13

1.规定技术员调试成型机过程中,成型机压力从小往大进行调试,改善前成型机压力从大往小进行调试,(SOP定义具体见附)

2..提高成型温度,降低成型压力,成型温度由改善前的上节温度145℃~155℃下节温度165℃~175℃改为上节温度165℃~175℃下节温度185℃~195℃,成型机压力由改善前一压70k g~85kg二压40kg~55kg改为一压50k g~60kg二压20kg~30kg,避免成型压力过大冲断负极铜线。

(修订成型内模SOP )

Discipline 7 对策验证/Verification of the corrective ation's effectiveness:(By supplier) 完成日/date: 2020.3.15

对策已实施,效果待下批订单生产进验证。

Discipline 8 文件修订/update relation document(attached files)

修订成型内模SOP,(见附件)修订成型参数,内容“上节温度165℃~175℃下节温度185℃~195℃一压50k g~60kg二压20kg~30kg”增加制程说明第6项说明“技术员调机须将成型压务从小往上进行调试成型机”

(副)经理/(assistant)manager: 课长/supervisor: 报告者/reported by:

以下为客人填写栏

回复内容确认: □接受□退回SQE确认: 确认时间:

追踪结果: A. 完全改善 B. 有改善但不彻底 C. 没有改善

追踪第一批号:数量:结果: 追踪人:追踪日期: 追踪第二批号:数量:结果: 追踪人:追踪日期: 追踪第三批号:数量:结果: 追踪人:追踪日期: SQE现场确认状况:追踪日期:报告存档编号:

备1,Discipline 2~ Discipline 8由厂商填写.

Form D112 Revision 7。