浅谈pdca在提高产品质量中的应用实例分析课件

- 格式:pptx

- 大小:507.86 KB

- 文档页数:42

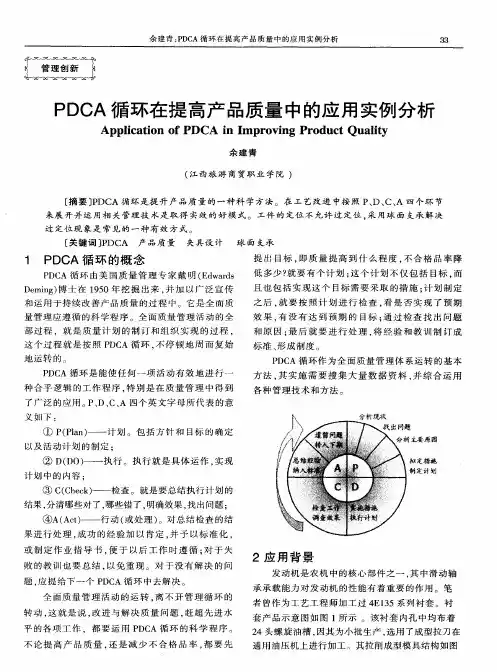

案例26P D C A循环在产品质量提高中的应用案例分析-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN案例26 PDCA循环在产品质量提高中的应用案例分析摘要:PDCA循环是提升产品质量的一种科学方法。

在工艺改进中按照P、D、C、A四个环节来展开并运用相关管理技术是取得实效的好模式。

工件的定位不允许过定位,采用球面支承解决过定位现象是常见的一种有效方式。

关键词: PDCA 产品质量夹具设计球面支承一、PDCA循环的概念PDCA循环由美国质量管理专家戴明(Edwards Deming)博士在1950年挖掘出来,并加以广泛宣传和运用于持续改善产品质量的过程中。

它是全面质量管理应遵循的科学程序。

全面质量管理活动的全部过程,就是质量计划的制订和组织实现的过程,这个过程就是按照PDCA循环,不停顿地周而复始地运转的。

PDCA循环是能使任何一项活动有效地进行一种合乎逻辑的工作程序,特别是在质量管理中得到了广泛的应用。

P、D、C、A四个英文字母所代表的意义如下:① P(Plan)——计划。

包括方针和目标的确定以及活动计划的制定;② D(DO)——执行。

执行就是具体运作,实现计划中的内容;③ C(Check)——检查。

就是要总结执行计划的结果,分清哪些对了,哪些错了,明确效果,找出问题;④A(Act)——行动(或处理)。

对总结检查的结果进行处理,成功的经验加以肯定,并予以标准化,或制定作业指导书,便于以后工作时遵循;对于失败的教训也要总结,以免重现。

对于没有解决的问题,应提给下一个PDCA 循环中去解决。

全面质量管理活动的运转,离不开管理循环的转动,这就是说,改进与解决质量问题,赶超先进水平的各项工作,都要运用PDCA循环的科学程序。

不论提高产品质量,还是减少不合格品率,都要先提出目标,即质量提高到什么程度,不合格品率降低多少就要有个计划;这个计划不仅包括目标,而且也包括实现这个目标需要采取的措施;计划制定之后,就要按照计划进行检查,看是否实现了预期效果,有没有达到预期的目标;通过检查找出问题和原因;最后就要进行处理,将经验和教训制订成标准、形成制度。

PDCA的应用及案例分享PDCA(Plan-Do-Check-Act)是一种管理方法和问题解决工具,广泛应用于各种组织和行业中。

它强调通过循环的方式不断改进,并在每个阶段进行反思和调整。

以下是PDCA在实际中的应用及案例分享。

首先,PDCA可以应用于质量管理。

举一个汽车制造公司的例子,该公司在每一轮生产过程中都会进行质量管理。

首先,他们进行了计划阶段,确定了每一道工序的质量标准和要求。

然后,在执行阶段(Do),工人按照标准进行生产,并在每个环节仔细检查产品的质量。

接下来,在检查阶段(Check),质检人员对产品进行抽样检验,并记录下任何质量问题。

最后,在行动阶段(Act),公司对质量问题进行分析,并采取相应的纠正措施,以确保问题不会再次发生。

通过PDCA循环,这家汽车制造公司能够不断改进产品的质量,提高客户满意度。

其次,PDCA也可以应用于流程改进。

假设一个银行机构想要提高客户服务的效率。

在计划阶段,他们可能通过流程分析和员工反馈来识别出存在的问题,例如多个审批环节导致的拖延,或是工作流程不明确。

然后,在执行阶段,他们会试验改进的流程,并记录下所取得的效果。

接下来,在检查阶段,他们会评估新流程是否达到了更高的效率,并收集员工和客户的反馈。

最后,在行动阶段,他们可以根据反馈和评估结果来继续优化流程,确保每一轮循环都取得进步。

通过PDCA循环,银行机构能够不断提高客户服务的质量和效率。

再次,PDCA还可以应用于问题的解决。

假设一个制造公司的生产线出现了频繁的故障。

在计划阶段,他们可能会对故障进行分析,并制定修复计划。

然后,在执行阶段,工人根据计划进行维修工作,并监控故障的修复。

接下来,在检查阶段,他们会确认修复是否有效,并记录下故障的详细信息。

最后,在行动阶段,他们可以对故障进行深入分析,并采取预防措施,以避免类似的问题再次发生。

通过PDCA循环,制造公司能够不断改进故障处理的流程,减少生产线的停机时间,提高生产效率。

pdca案例pptPDCA案例PPT。

PDCA是一种持续改进的管理方法,它包括计划(Plan)、执行(Do)、检查(Check)和行动(Action)四个步骤。

通过不断循环这四个步骤,可以实现持续改进和提高工作效率。

下面,我将通过一个实际案例来展示如何运用PDCA方法解决问题,并将其整理成PPT演示文稿。

案例背景:某公司生产线上出现了频繁的故障,导致生产效率低下,影响了交货期。

为了解决这一问题,我们决定运用PDCA方法进行持续改进。

第一步,计划(Plan)。

首先,我们召集了相关部门的人员,包括生产、维护和质量管理人员,共同分析了故障发生的原因。

经过讨论,我们确定了可能的原因包括设备老化、操作不当和维护不及时等。

然后,我们制定了针对性的改进计划,包括更新设备、加强操作培训和优化维护计划。

第二步,执行(Do)。

在制定改进计划后,我们立即着手执行。

我们安排了设备更新的时间表,对操作人员进行了培训,同时调整了维护计划。

在执行过程中,我们及时发现了一些问题,并进行了调整和改进。

第三步,检查(Check)。

经过一段时间的执行,我们对生产线的运行情况进行了检查。

通过数据分析和现场观察,我们发现故障率有所下降,但仍然存在一些问题。

我们进一步分析发现,一些操作人员对新设备的操作还不够熟练,需要进一步加强培训。

第四步,行动(Action)。

针对发现的问题,我们立即采取行动。

我们加强了对操作人员的培训,并对维护计划进行了调整。

经过一段时间的持续改进,生产线的故障率明显下降,生产效率得到了提高。

PPT演示内容:1. 案例背景介绍。

2. PDCA方法概述。

3. 计划(Plan),分析问题、制定改进计划。

4. 执行(Do),执行改进计划、及时发现问题。

5. 检查(Check),数据分析、发现问题、进一步分析。

6. 行动(Action),针对问题采取行动、持续改进。

7. 结果展示,故障率下降、生产效率提高。

通过这样的PPT演示,我们可以清晰地展示问题的解决过程和改进效果,让观众对PDCA方法有一个直观的了解,并且可以借鉴我们的经验来解决类似问题。

PDCA在产品质量中的应用企业竞争的要件品质交期成本团结圈定义:(1-1)系指由工作性质相似或相关的人,共同组成一个圈,本者自动自发精神,运用各种改善手法,启发个人潜能,透过团队力量,结合群体智能,群策群力,持续地从事各种问题的改善;而能使每一个成员有参与感、满足感、成就感并体认到工作的意义和目的。

品质的定义:(2-1)用以衡量服务(或产品)是否符合顾客需求之所有特性(或标准)符合顾客的需求顾客:内部顾客外部顾客询问何为品质改善?品质改善:接着做『地上有一滩水』的范例,询问一下学员的选择《范例一》地上有一滩水(2-2)当你发现地上有一滩水时□找找看那里漏水□设法清除□另抽时间仔细了解□看看是什幺样的水□想想看(或问问看)该不该有水接着讲故事一《故事一》一天、李经理上班后将刘伟龙叫去,问道:你早上来上班时,有没有到办公室四处看看?刘答道:有阿!李经理又问道:那你是否发现有什幺问题?刘答道:没有阿!!李经理听闻此言,很生气的说:怎幺没有问题?会议室椅子乱七八糟、签约室的茶杯没收.......一大堆问题,你竟然说没发现问题!!刘伟龙只有去巡视,却没有发现问题,因为每个人的标准不同--首先要有问题意识。

问题的定义:(3-1)如果工作没有明确的标准,就很难去了解工作上是否有问题,是否合乎标准。

《故事二》刘伟龙被削后第二天上班前,就四处去巡视,发现一大堆问题,于是他就随手记录下来。

上班后,李经理又把刘伟龙找去询问:你今天有去四处看看吗?刘伟龙答道:有。

李经理又问道:那你发现什幺问题?刘伟龙答道:发现很多问题,例如:报纸没放回报架、会议室白板没擦....等很多问题。

李经理说:我刚刚去看过,为什幺东西还是像你说的情况一样? 刘伟龙只去记录每个问题点,但却没有进一步的行动,发现问题后要有解决的意愿与动机。

《故事三》刘伟龙有了前两次的经验,于是当他又去巡视办公室时,赫然发现地上有一滩水,于是立刻去擦拭干净。

这就是属于直接下对策型,因为「水」只是表象(现象),对策应针对消除原因、而非消除表象。

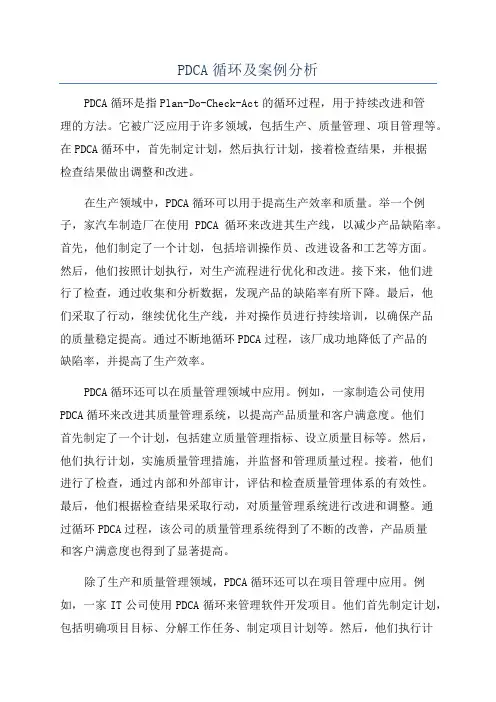

PDCA循环及案例分析PDCA循环是指Plan-Do-Check-Act的循环过程,用于持续改进和管理的方法。

它被广泛应用于许多领域,包括生产、质量管理、项目管理等。

在PDCA循环中,首先制定计划,然后执行计划,接着检查结果,并根据检查结果做出调整和改进。

在生产领域中,PDCA循环可以用于提高生产效率和质量。

举一个例子,家汽车制造厂在使用PDCA循环来改进其生产线,以减少产品缺陷率。

首先,他们制定了一个计划,包括培训操作员、改进设备和工艺等方面。

然后,他们按照计划执行,对生产流程进行优化和改进。

接下来,他们进行了检查,通过收集和分析数据,发现产品的缺陷率有所下降。

最后,他们采取了行动,继续优化生产线,并对操作员进行持续培训,以确保产品的质量稳定提高。

通过不断地循环PDCA过程,该厂成功地降低了产品的缺陷率,并提高了生产效率。

PDCA循环还可以在质量管理领域中应用。

例如,一家制造公司使用PDCA循环来改进其质量管理系统,以提高产品质量和客户满意度。

他们首先制定了一个计划,包括建立质量管理指标、设立质量目标等。

然后,他们执行计划,实施质量管理措施,并监督和管理质量过程。

接着,他们进行了检查,通过内部和外部审计,评估和检查质量管理体系的有效性。

最后,他们根据检查结果采取行动,对质量管理系统进行改进和调整。

通过循环PDCA过程,该公司的质量管理系统得到了不断的改善,产品质量和客户满意度也得到了显著提高。

除了生产和质量管理领域,PDCA循环还可以在项目管理中应用。

例如,一家IT公司使用PDCA循环来管理软件开发项目。

他们首先制定计划,包括明确项目目标、分解工作任务、制定项目计划等。

然后,他们执行计划,按照项目计划进行开发和测试。

接着,他们进行了检查,通过进行阶段性评审和测试,以确保项目进展和质量符合预期。

最后,他们采取行动,根据评审和测试结果,对项目计划和开发过程进行调整和改进。

通过PDCA循环的不断循环,该公司成功地完成了项目,并达到了预期的目标和质量标准。

案例26 PDCA循环在产品质量提高中的应用案例分析摘要:PDCA循环是提升产品质量的一种科学方法。

在工艺改进中按照P、D、C、A 四个环节来展开并运用相关管理技术是取得实效的好模式。

工件的定位不允许过定位,采用球面支承解决过定位现象是常见的一种有效方式。

关键词: PDCA 产品质量夹具设计球面支承一、PDCA循环的概念PDCA循环由美国质量管理专家戴明(Edwards Deming)博士在1950年挖掘出来,并加以广泛宣传和运用于持续改善产品质量的过程中。

它是全面质量管理应遵循的科学程序。

全面质量管理活动的全部过程,就是质量计划的制订和组织实现的过程,这个过程就是按照PDCA循环,不停顿地周而复始地运转的。

PDCA循环是能使任何一项活动有效地进行一种合乎逻辑的工作程序,特别是在质量管理中得到了广泛的应用。

P、D、C、A四个英文字母所代表的意义如下:①P(Plan)——计划。

包括方针和目标的确定以及活动计划的制定;②D(DO)——执行。

执行就是具体运作,实现计划中的内容;③C(Check)——检查。

就是要总结执行计划的结果,分清哪些对了,哪些错了,明确效果,找出问题;④A(Act)——行动(或处理)。

对总结检查的结果进行处理,成功的经验加以肯定,并予以标准化,或制定作业指导书,便于以后工作时遵循;对于失败的教训也要总结,以免重现。

对于没有解决的问题,应提给下一个PDCA循环中去解决。

全面质量管理活动的运转,离不开管理循环的转动,这就是说,改进与解决质量问题,赶超先进水平的各项工作,都要运用PDCA循环的科学程序。

不论提高产品质量,还是减少不合格品率,都要先提出目标,即质量提高到什么程度,不合格品率降低多少?就要有个计划;这个计划不仅包括目标,而且也包括实现这个目标需要采取的措施;计划制定之后,就要按照计划进行检查,看是否实现了预期效果,有没有达到预期的目标;通过检查找出问题和原因;最后就要进行处理,将经验和教训制订成标准、形成制度。

PDCA循环模型在产品开发过程中的应用案例分享PDCA循环模型是一种管理方法,全称为计划(Plan)、执行(Do)、检查(Check)和行动(Act)循环模型。

它在产品开发过程中的应用有助于提高产品质量、降低开发风险、提升团队效率等。

以下是一个关于PDCA循环模型在产品开发过程中的应用案例分享。

在一个科技公司的产品开发团队中,需要开发一个新的软件应用。

首先,在"计划"阶段,团队成员会收集用户需求、竞争对手分析等信息,并根据这些信息制定产品规划和开发计划。

他们还会制定开发目标和里程碑,并制定相应的资源和时间安排。

然后,在"执行"阶段,团队成员开始着手产品开发工作。

他们会按照计划进行开发,包括编写代码、设计用户界面、测试等。

在这个过程中,团队成员会严格遵循开发标准和流程,并与其他团队成员进行协作,确保项目按时交付。

接下来,在"检查"阶段,团队成员会进行产品质量检查。

他们会对已完成的功能进行测试,并收集用户反馈。

通过用户反馈和测试结果,团队成员可以识别出问题并找到解决方案。

如果发现了功能缺陷或性能问题,团队成员将回到"执行"阶段,修改和改进相关功能。

最后,在"行动"阶段,团队成员会制定并实施改进措施。

他们会根据检查阶段的结果,对产品进行调整和改进。

例如,他们可能会修改软件界面,优化用户体验,或者修复已发现的功能缺陷。

这些改进步骤会记录下来,以便后续的产品发布版本中进行应用。

通过PDCA循环模型的应用,团队可以及时发现和解决问题,在产品开发过程中不断优化产品质量。

此外,PDCA循环模型还可以帮助团队成员形成良好的工作习惯,提高工作效率。

团队成员可以通过不断迭代和改进,逐步提升产品的稳定性和用户满意度。

总结起来,PDCA循环模型在产品开发过程中的应用案例分享,展示了如何利用这一管理方法来提高产品质量、降低风险、提升团队效率。