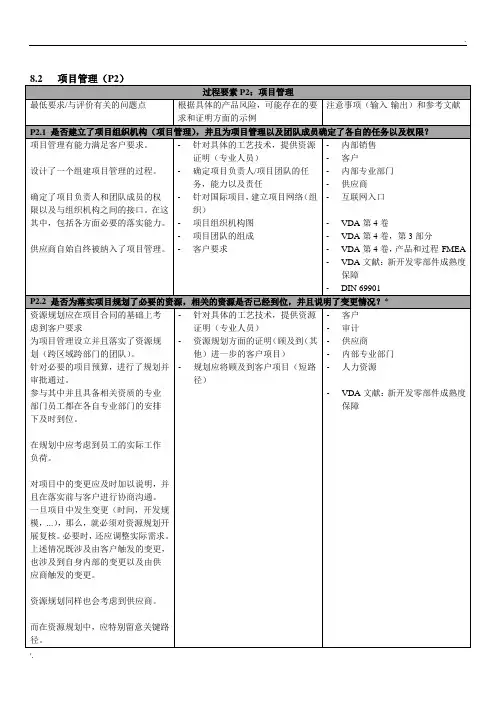

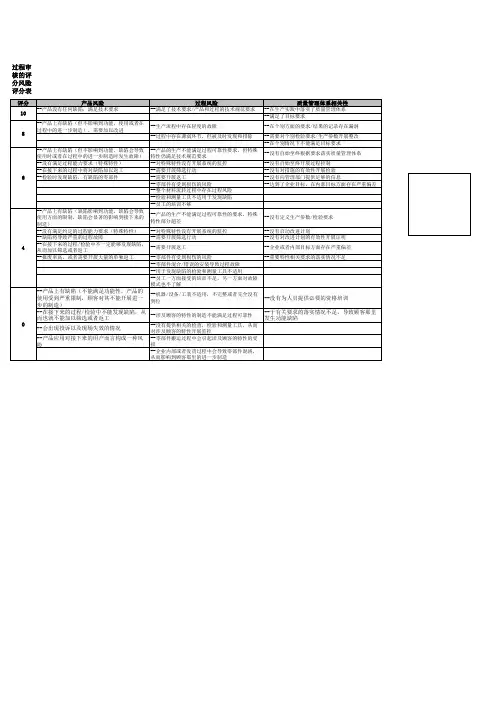

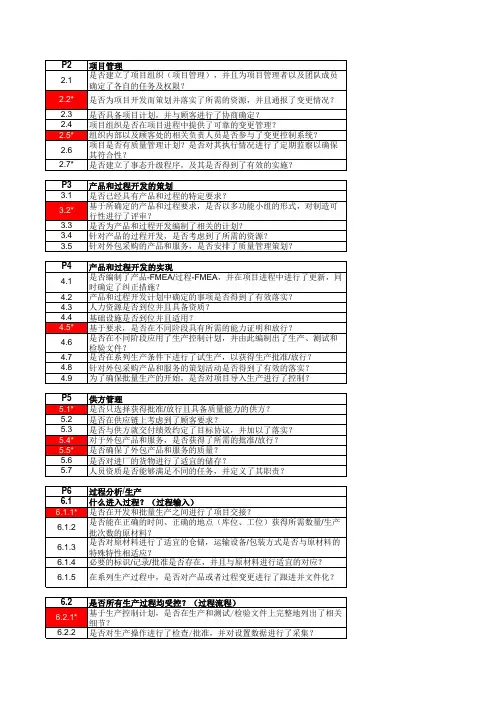

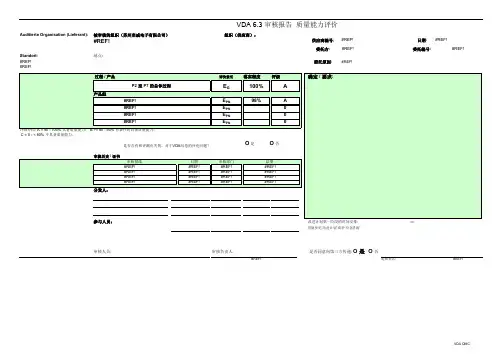

VDA6.3_评分矩阵表(2010版)

- 格式:xls

- 大小:113.50 KB

- 文档页数:1

P6.1.1 是否在开发和批量生产之间进行了项目交接?﹡在开发和生产之间定义并且控制了一个过程,旨在落实责任的交接。

在首次量产交货前,必须首先完成生产过程认可以及产品认可,所有所需的文件均到位。

PPF是对产品,生产和运输规划过程的最终验证,如果结果合格,就将促成量产放行。

针对批量生产的认可条件,与客户进行了协商沟通。

经过认可了的基准件要根据客户要求加以保管。

对投产保障的过程加以了描述和落实,一方面缩短量产爬坡阶段,另一方面则可以确保稳定的生产过程。

对要求进行首批样件认可的新零件和更改的零件,必须落实投产保障。

根据客户要求开展了测试,并且评价合格。

在生产测试过程中制定的措施都按时得到了落实。

生产资料/新零部件均通过了零件认可。

定义并且规范了一个过程,旨在对过程/产品-FMEA开展管理及更新。

为所有特殊特性证明了MFU。

所需数量的模具,检验和测量工具均已经到位。

项目团队将批量生产的责任移交给了负责生产的厂区。

-项目状态记录-交接记录-里程碑记录-确定的措施和落实时间计划-批准的供应商-过程-FMEA和措施-产品-FMEA,包括措施-交接记录-生产批准记录-材料安全说明书IMDS-客户认可(产品认可,过程认可)-必要情况下,一定期限内的特别认可-PPF记录标准化生产体系的方法:-产品-FMEA-过程-FMEA-VDA 第2卷-VDA 第4卷-VDA 文献:新开发零部件成熟度保障-VDA文献:稳定的生产过程P6.1.2 在约定的时间,所需数量/生产订单的原材料是否能够被送至指定的仓库/工位?正确的产品(原材料,零部件,组件,…)必须以约定的质量,以正确的数量,在正确的包装中,随附正确的文件,并且在约定的时间交付给约定的工位。

必须在指定的仓储位置/置放位置上,准备好零部件/组件。

对上述的过程必须加以管理(看板,JIT,FIFO)。

必须考虑到委托的产量/批量,从而确保在各个工位上供应的零部件/原材料能够满足需要,同事还要和上游的过程进行确认。

VDA6.3过程审核(2010版)培训邀请函VDA6.3过程审核标准是汽车行业中应用最为广泛的过程审核标准,经过多年的运行,在以德国大众公司、宝马公司、德国博世公司等公司的多名专家支持下,在VDA6.3(1998)版的基础上进行了一定的修改,在2010年6月颁布了VDA6.3(2010新版)。

一、培训目的通过两天VDA6.3过程审核培训使学员掌握过程审核的原理、流程和每个过程的审核要点和方法。

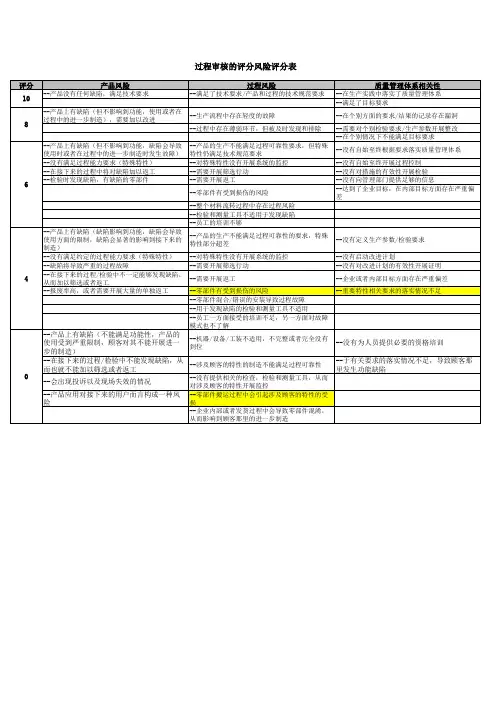

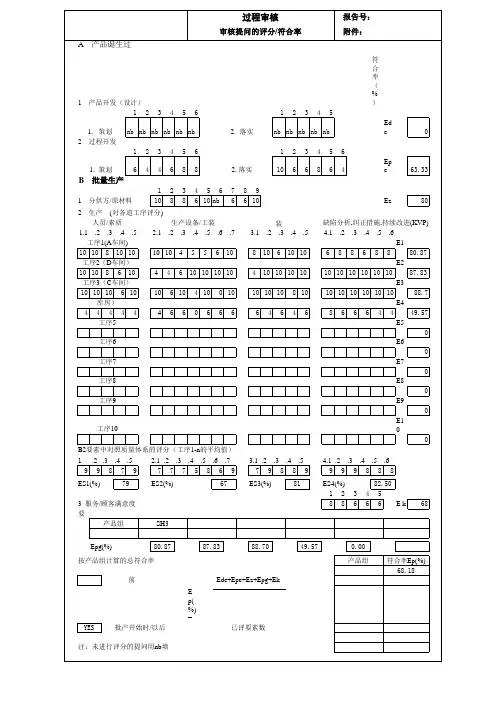

二、培训大纲(一)VDA6.3(过程审核)过程审核(VDA6.3)概述体系审核、过程审核和产品审核的关系过程审核在第二方审核中的应用过程审核的评定方法和审核技巧控制计划(Control Plan)与过程审核过程审核员的资格要求过程审核提问表的编制技巧过程审核计分方法过程审核流程★审核准备★实施审核★末次会议★纠正措施及其有效性验证过程审核案例分析与研讨★产品诞生过程中的过程审核(APQP检查表4)★批量生产中的过程审核过程审核报告及存档管理VDA6.3(2010)新版更改内容详解。

★过程方法在生产过程审核中的运用★产品诞生阶段过程的更改★新标准按乌龟图模型的过程方法模式对审核要素进行了全面更新★等等培训对象:技术、质量、生产等相关人员开课地点:长春市新民大街12号省图204室(如有变更及时通知)开课时间: 2012年03月 21、22日(早8:30开始)两天,内训(2-3天):4,500元/天费用: 2000元人民币(包括:学费、教材费、午餐费)付款方式:转账或现金方式支付,03月21日前完成。

垂询电话:电话 (0431) 85672698 (0431)85676079讲师介绍:姚老师:吉林省意得顾问咨询公司(首席咨询师),高级工程师;高级QMS审核员;EHS工程师;高级咨询顾问,从事质量管理工作22年,先后为上百家企业提供ISO9001;VDA6.1;QS9000;TS16949;OHSAS18001;CCC;ISO14001;供应商质量管理等标准的咨询和指导,得到企业及国际权威认证机构的高度认可。