重型商用车轻量化设计技术

- 格式:ppt

- 大小:6.04 MB

- 文档页数:26

《重型汽车》HEAVY TRUCK 2011.414重卡轻量化设计思路文章对汽车轻量化研发理论依据进行了比较全面的阐述,阐明了重卡轻量化研究的意义。

在与国外先进重卡的比较中,发现目前国内轻量化研发的局限性,提出了重卡轻量化的优化设计思路和具体方法。

通过从轻型材料选用、先进的制造工艺、零部件结构的优化、合理的整车布局、模块化设计思想、功能集成技术等方面出发,结合设计实例和具体效果,目前轻量化车型均可达到8%~10%的减重效果。

1 轻量化研发理论依据1.1 设计原则在确保强度、安全性、可靠性等汽车综合性能指标的前提下,兼顾“质量-性能-价格”三因素,最大限度地减轻各零部件的质量。

1.2 经济、环境效益实验证明,若汽车整车重量降低10%,燃油效率可提高6%~8%;整备质量每减少100kg,百公里油耗可降低0.3~0.6L。

将重卡的自重减轻,降低油耗,以此减少有害物排放、节省计重收费支出、提高载质量利用系数、增加运输利润。

1.3 局部改善整车的性能汽车减轻质量后可使车身重心降低,汽车行驶更加稳定、舒适,对加速和弹性也有很大好处,同时转动和震动部件的噪音明显降低,提高了抗倾翻能力。

轻量化不仅可以减小滚动阻力、加速阻力和爬坡阻力,还为实现大功率创造条件。

1.4 轻量化的关联性汽车各部分的质量是相互关联的。

通过减轻发动机质量,可以减轻发动机悬置、动力传动系统的质量。

当汽车某个部位质量减轻1kg,对整车减重效果为K kg,称K为增长因子,K值因部位而异,汽车的K值在1.5~2.0。

2 重卡轻量化设计思路2.1 国内研发状况与欧洲汽车相比,中国商用车重量高出17%。

目前国内应对重卡轻量化的措施,大都着眼于比较简单的零部件替换和轻质材料使用方面,这是国内长期从事逆向设计所形成的思维。

如更换铝合金储气筒、采用少片簧或橡胶悬挂、使用真空子午胎等。

然而这些都可以从供应商处直接采购过来,随着这些零部件的广泛使用,仅限于此很难脱颖而出。

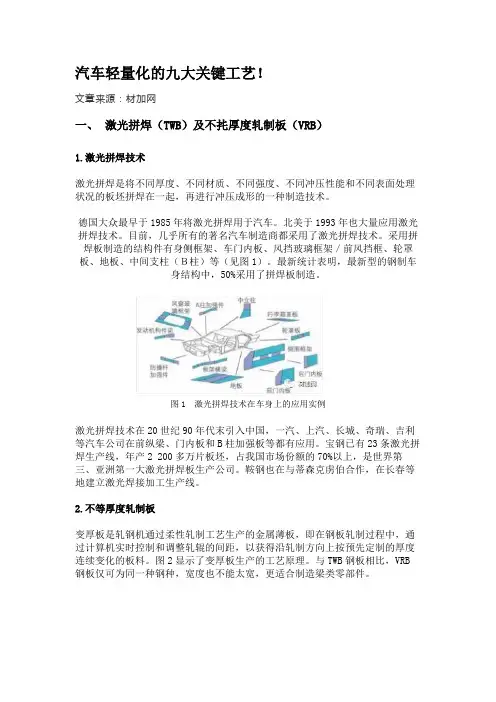

汽车轻量化的九大关键工艺!文章来源:材加网一、激光拼焊(TWB)及不扥厚度轧制板(VRB)1.激光拼焊技术激光拼焊是将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼焊在一起,再进行冲压成形的一种制造技术。

德国大众最早于1985年将激光拼焊用于汽车。

北美于1993年也大量应用激光拼焊技术。

目前,几乎所有的著名汽车制造商都采用了激光拼焊技术。

采用拼焊板制造的结构件有身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩板、地板、中间支柱(B柱)等(见图1)。

最新统计表明,最新型的钢制车身结构中,50%采用了拼焊板制造。

图1 激光拼焊技术在车身上的应用实例激光拼焊技术在20世纪90年代末引入中国,一汽、上汽、长城、奇瑞、吉利等汽车公司在前纵梁、门内板和B柱加强板等都有应用。

宝钢已有23条激光拼焊生产线,年产2 200多万片板坯,占我国市场份额的70%以上,是世界第三、亚洲第一大激光拼焊板生产公司。

鞍钢也在与蒂森克虏伯合作,在长春等地建立激光焊接加工生产线。

2.不等厚度轧制板变厚板是轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

图2显示了变厚板生产的工艺原理。

与TWB钢板相比,VRB 钢板仅可为同一种钢种,宽度也不能太宽,更适合制造梁类零部件。

图2 不等厚度轧制板生产原理德国Mubea公司有两条变厚板生产线,年产7万t。

板厚为0.7~3.5m m,原始板料的最高强度为800MP a级别。

目前,欧洲70余个车型使用变厚板或者变厚管产品。

奔驰C级车中通道加强板、前地板纵梁、后保险杠、后地板横梁等11个零件使用了VRB钢板。

我国宝钢和东北大学均开展了VRB钢板的研发和生产工作,目前具备了小批量供货的能力。

借助于强大的材料开发能力,宝钢形成了VRB零件的设计、材料开发、成形过程模拟、模具设计和产品质量评估的能力,并已试制成功前纵梁、仪表板支架、顶盖横梁等零件,同时也轧制成功了1 500MPa级别的非镀层和铝硅镀层的热冲压成形钢板,成功试制了热冲压成形VRB中通道零件。

汽车轻量化技术随着全球环境保护意识的不断提高,汽车轻量化技术成为当前汽车工业的研究热点。

通过减少汽车自身重量,轻量化技术可以有效降低燃油消耗、减少尾气排放,从而实现可持续发展的目标。

本文将介绍汽车轻量化技术的概念、原理和应用,并探讨其在未来的发展趋势。

一、概念汽车轻量化技术是指在保持汽车安全性、性能和稳定性的前提下,通过选用轻量化材料、优化设计和制造工艺等手段,减轻汽车自身重量的技术。

目前,常用的轻量化材料包括高强度钢、铝合金、碳纤维等,这些材料具有优异的强度和刚度,重量相比传统材料可以降低20%以上。

二、原理汽车轻量化技术的原理是利用轻量化材料替代传统材料,以达到减轻汽车自身重量的目的。

首先,通过材料的替代,可以减少汽车所需的金属材料,从而降低车身的重量。

其次,在设计上通过结构优化,使得汽车在减轻重量的同时,仍然能够满足安全性和承载能力的要求。

最后,在制造工艺上,优化焊接、铆接等连接方式,减少零部件的接头,降低整车重量。

三、应用汽车轻量化技术已经在汽车制造业得到广泛应用。

首先,在乘用车领域,轻量化技术可以显著提高燃油经济性,减少尾气排放。

同时,减轻车身重量还可以提升车辆的操控性能和加速性能,提高行车安全性。

其次,在商用车领域,轻量化技术可以增加载货量,降低运输成本。

此外,轻量化技术还应用于电动汽车领域,通过减轻车辆自身重量,提高电动汽车的续航里程和充电效率。

四、发展趋势未来,汽车轻量化技术将继续向着更高的目标迈进。

一方面,新材料的研发将推动轻量化技术的进一步发展。

例如,纳米材料、复合材料等新型材料有望成为轻量化技术的新趋势。

另一方面,制造工艺的革新将改变汽车轻量化技术的发展路径。

3D打印、激光焊接等新工艺的应用将使得轻量化零部件的制造更加灵活高效。

总结起来,汽车轻量化技术是一项旨在减轻汽车自身重量,提高能源利用效率的关键技术。

通过选用轻量化材料、优化设计和制造工艺等手段,轻量化技术可以在提升汽车性能的同时,降低燃油消耗、减少尾气排放。

重型商用车驾驶室轻量化优化设计目前,商用车数量虽然相较于乘用车少,但是商用车的百公里油耗偏高,年行驶里程较长,故总油耗占比高。

伴随着油耗法规愈加严格,采用先进的商用车节能技术显得尤为重要与紧迫。

轻量化技术作为关键节能技术,对重型商用车实现节能减排,达到油耗限值法规要求具有重要意义。

商用车驾驶室是非承载式车身结构,重量约占商用车整车整备质量的10%,其轻量化成本和风险要小于其他部件。

所以驾驶室的减重对于整车的减重意义明显。

本文基于产学研合作项目“基于被动安全性的商用车驾驶室结构轻量化优化设计”,在保证驾驶室强度、刚度和被动安全性要求的条件下,对某款重型商用车驾驶室进行轻量化优化设计,主要研究内容和结论如下:首先对驾驶室各部分结构进行几何清理,网格划分,添加材料属性,并用焊点连接和螺栓连接将各部分结构连接形成驾驶室白车身有限元模型。

其次对驾驶室性能进行了分析和评价。

对驾驶室进行模态分析,得到驾驶室主要低阶模态频率,并以一阶扭转固有频率,作为驾驶室的动态性能评价指标;进行驾驶室弯曲刚度和扭转刚度分析,并确定其弯曲刚度和扭转刚度;建立车架、悬置、内饰和假人的有限元模型并与驾驶室白车身模型进行组装,形成用于被动安全性分析的驾驶室有限元模型,依据基于ECE R29-02标准规定的试验方法,对驾驶室进行正面摆锤撞击、顶盖强度和后围强度仿真分析,并将仿真结果和试验进行对比以验证驾驶室有限元模型的精度;依据ECE R29-03标准规定的试验方法对驾驶室进行正面摆锤撞击仿真分析,正面A柱撞击仿真分析和顶盖强度仿真分析,选择能够表征不同工况下驾驶员生存空间的参数作为被动安全性的评价指标。

然后进行了驾驶室弯曲刚度,扭转刚度和一阶扭转固有频率的相对灵敏度分析。

针对驾驶室被动安全性指标,进一步对其进行了结构贡献度分析。

根据相对灵敏度分析和贡献度分析的结果筛选出18个厚度变量和4个材料变量作为多目标优化的设计变量。

最后对驾驶室进行多目标轻量化优化设计。

某重型商用车车架耐久性分析及轻量化设计的开题报告一、研究背景和意义随着经济的快速发展,物流行业也在不断壮大。

而重型商用车作为物流行业不可或缺的一环,其重要性不言而喻。

然而,由于长时间大量运输的要求,重型商用车的车架容易受到损坏,导致车辆的寿命减短,影响物流行业的稳定性。

因此,对重型商用车车架的耐久性进行研究,对保障商用车的可靠性和安全性,改善运输效率和减少车辆故障,具有重要的现实意义。

同时,轻量化设计也是当前汽车制造业的重要趋势之一。

轻量化不仅可以减轻车辆重量,降低油耗,还可以提高车辆的安全性和可靠性,延长车辆的寿命。

因此,对重型商用车车架的轻量化设计进行研究,不仅可以提高车辆的性能和经济性,还可以减少资源的浪费,具有较高的理论和实践价值。

二、研究内容和方法本研究将从车架材料、车架结构和工况三个方面入手,对重型商用车车架的耐久性进行分析,并提出轻量化设计方案。

1.车架材料方面,本研究将选取常用的钢材和铝合金进行对比研究,分析两种材料的优缺点,并通过有限元分析、疲劳试验等方法,探讨材料对车架耐久性的影响。

2.车架结构方面,本研究将在传统的框架结构基础上,探讨梁式结构、网壳结构、板壳结构等成对性能的改变,通过有限元分析等方法,进行受力分析和比较,选出最具有轻量化设计潜力的结构。

3.工况方面,本研究将从单壳结构的车架负载试验实验,探讨不同路况、不同荷载工况对车架耐久性的影响,以及车架轻量化设计方案的实用性和可行性。

三、研究预期成果本研究预期通过对重型商用车车架的耐久性分析和轻量化设计方案的探讨,达到以下几个方面的成果:1.通过材料对比和结构改进,提高车架的耐久性,延长车辆的使用寿命。

2.实现车辆的轻量化设计,增加车辆性能和经济效益,减少资源浪费。

3.为汽车制造业的发展提供新思路和技术,推动汽车工业的可持续发展。

四、研究进度计划本研究计划分为以下几个阶段:1.文献调研和材料采集,确定研究方向和主要参考文献。

汽车轻量化主要技术路线分析一、关系营销的主要目标关系营销更为关注的是维系现有顾客,丧失老主顾无异于失去市场、失去利润的来源。

关系营销的重要性就在于争取新顾客的成本大大高于保持老顾客的成本。

有的企业推行“零顾客叛离”计划,目标是让顾客没有离去的机会。

这就要求及时掌握顾客的信息,随时与顾客保持联系,并追踪顾客动态。

因此,仅仅维持较高的顾客满意度和忠诚度还不够,必须分析顾客产生满意感和忠诚度的根本原因。

由于对企业行为绩效的感知和理解不同,表示满意的顾客,原因可能不同,只有找出顾客满意的真实原因,才能有针对性地采取措施来维系顾客。

满意的顾客会对产品、品牌乃至公司保持忠诚,忠诚的顾客会重复购买某一产品或服务,不为其他品牌所动摇,不仅会重复购买已买过的产品,而且会购买企业的其他产品。

同时顾客的口头宣传,有助于树立企业的良好形象。

此外,满意的顾客还会高度参与和介入企业的营销活动过程,为企业提供广泛的信息、意见和建议。

二、竞争者识别每个企业都要根据内部和外部条件确定自身的业务范围并随着实力的增加而扩大业务范围。

企业在确定业务范围时都自觉或不自觉地受一定导向支配。

企业的每项业务包括四个方面的因素:要服务的顾客群;要迎合的顾客需求;满足这些需求的技术;运用这些技术生产出的产品。

企业确定自身业务范围时着眼点不同,业务范围导向就不同,竞争者识别和竞争战略也随之不同。

L产品导向与竞争者识别产品导向指企业业务范围限定为经营某种定型产品,在不从事或很少从事产品更新的前提下设法寻找和扩大该产品的市场。

对照确定业务范围的四方面因素可知,产品导向指企业的产品和技术都是既定的,而购买这种产品的顾客群体和所要迎合的顾客需求却是未定的,有待于寻找和发掘。

在产品导向下,企业业务范围扩大指市场扩大,即顾客增多和所迎合顾客的需求增多,而不是指产品种类或花色品种增多。

实行产品导向的企业仅仅把生产同一品种或规格产品的企业视为竞争对手。

产品导向的适用条件是:市场的产品供不应求,现有产品不愁销路;企业实力薄弱,无力从事产品更新。

浅析重型商用车车架轻量化技术的发展及应用东风柳州汽车有限公司 姓名:周友明 学号:P12020121 0 引言随着经济的快速发展,环境污染和能源短缺问题越来越明显,而汽车数量的增加更使这些问题日益严重。

因而,轻型、节能、环保、安全、舒适、低成本成为各汽车制造厂家追求的目标。

2009年备受世界瞩目的哥本哈根会议在全球掀起一股热烈的“哥本哈根”环保风,“低碳经济”已成为社会各界最为关注的热门词汇[1]。

近年来,得益于国家政策的扶持和国内市场的旺盛需求,我国汽车工业发展极为迅速,同时汽车也消耗了大量的不可再生能源,使一些地区出现了大面积的汽油、柴油和天然气等能源相对不足的现象,对人们的日常生活和农工业生产带来了很大的影响,对经济的发展产生了直接限制作用,所以节能减排已成为汽车工业界目前有待解决的重大问题,尤其是节能和环保更是关系到人类的可持续发展。

因此,推进汽车的节能环保显得尤为重要。

1 商用车车架轻量化的意义目前,我国商用车保有量占全部汽车保有量的23%左右,而燃油消耗占到整个汽车用油量的70%[2],其中重型商用车的耗油量又占全部商用车耗油量的70%以上。

因此,汽车节能降耗重点就是要抓重型商用车的节能降耗。

轻量化技术是提高汽车燃油经济性、减少尾气排放、节约材料消耗的有效手段。

根据国外的研究数据表明,汽车整车质量每降低100公斤,百公里油耗可降低0.3~0.6升;汽车整车质量每减重10%,油耗可降低5%~8%[3]。

国内通过试验对比分析,某典型重型商用车减轻自重的10%,可以降低油耗4.75%[4]。

另外,轻量化对环保也很有好处,车辆每减轻100公斤,CO排放量可减少约5g/km[5]。

同时,轻量化可2减少原材料消耗,降低零件成本,增加企业的收益。

因此,轻量化对于消费者、企业以及社会环境都是有益的。

对载货汽车来说,轻量化不但减轻了自身质量还提高了载质量利用系数(汽车最大承载质量与汽车整备质量之比),这是一个综合衡量轻量化的系数,也是国内外商用车设计的基本准则。

12(a)优化前 (b)优化后图1 V 型杆头优化前后结构图1 引言随着GB1589的实施及重型汽车市场竞争的加剧,用户对重型商用车底盘轻量化需求越来越高;同时伴随汽车行业对节能减排、燃油经济性要求的不断提高,整车、零部件对重量的敏感程度日益增加。

为此,底盘悬架系统零部件轻量化设计工作越来越受到整车企业的重视。

本文主要介绍某重型商用车平衡悬架V 型推力杆轻量化设计思路。

某重型商用车平衡悬架推力杆包含下推力杆和上V 型推力杆,不仅对车桥有导向、定位作用,还有传力、减振作用。

平衡悬架推力杆实现车架与车桥的定位,保证车桥沿预定轨迹运行,传递来自地面的牵引力、制动力、侧向力及其相应反作用力矩;同时缓和、抑制路面不平引起的振动、冲击,提高乘员舒适性和运输货物的完好性。

2 V 型推力杆轻量化设计汽车轻量化设计的思路主要有以下四个方面:一是结构优化,采用CAE 技术对原有结构进行拓扑优化,去除冗余材料;二是采用新材料,采用新型复合材料、高强度材料替代原有传统材料,如用玄武岩纤维替代传统弹簧钢,开发轻量化钢板弹簧;三是采用新工艺,采用新型工艺替代原有传统工艺,保证新型轻量化结构一体成型,如内高压成型技术一体成型的副车架;四是集成化设计,将相邻几个零件进行集成结构设计,减小总的零件重量。

2.1 采用新结构现V 型推力杆为法兰结构,主要包括上球座、推力杆安装座、直球座、连接杆、关节轴承、球面销总成等。

推力杆安装座通过螺栓与驱动桥固定在一起,连接杆直径为φ60×7。

根据法规变化及市场需求,将V 型推力杆结构优化为三球头结构,连接杆直径优化为φ56×5,如图1所示。

2.2 采用新工艺现V 型推力杆连接杆与直球座连接方式为热铆接工艺,是将连接杆放入加热设备中,加热连接杆杆头部位相变温度以下,且在结晶温度以上,然后将连接杆、直球座放入铆合模中,利用油压机将连接杆加热端头同直球座端头热铆接在一起。

连接杆热铆接工艺连接可靠,但连接杆端头与直球座端头结合部位重合,材料利用率不高。

商用车零部件轻量化及功能化创新技术开发商用车零部件轻量化及功能化创新技术开发是当前汽车行业的热点领域。

随着社会经济的发展和环境保护意识的增强,商用车的节能减排和性能提升已成为行业发展的重要方向。

为此,各汽车制造商和零部件供应商纷纷加大研发力度,致力于开发轻量化和功能化的商用车零部件。

商用车零部件轻量化是提高车辆燃油经济性和降低尾气排放的有效途径之一。

传统商用车零部件普遍存在重量过大的问题,给车辆的操控性和燃油经济性带来了一定的负面影响。

因此,轻量化成为商用车零部件创新技术的重要方向之一。

在材料选择上,传统的铁质零部件逐渐被高强度、轻质的铝合金和高性能的复合材料所替代。

这些新材料具有重量轻、强度高、耐腐蚀等优点,能够在保证零部件强度和安全性的同时,减轻车辆整体重量,提高燃油经济性和行驶稳定性。

商用车零部件的功能化创新也是提升车辆性能的重要手段。

商用车作为重要的运输工具,其零部件的功能性对车辆的性能和安全性至关重要。

在传动系统方面,传统的机械传动逐渐被电子控制的智能传动所取代。

智能传动系统能够根据车辆工况和驾驶习惯实时调整传动比例,提高动力输出效率,降低燃油消耗。

在刹车系统方面,商用车零部件的刹车性能直接关系到车辆的安全性。

近年来,电子控制刹车系统逐渐取代了传统的机械刹车系统,具有更快的响应速度和更高的制动力,提高了车辆的制动性能和安全性。

商用车零部件的轻量化和功能化创新也需要与整车设计和制造紧密结合。

只有在整车设计和制造的过程中,充分考虑零部件的轻量化和功能化需求,才能实现商用车的整体性能提升。

因此,汽车制造商和零部件供应商需要加强协作,共同研发新材料、新工艺和新技术,不断推动商用车零部件的创新发展。

商用车零部件轻量化及功能化创新技术开发是汽车行业的重要方向。

通过采用轻质材料和智能控制技术,实现商用车零部件的轻量化和功能化,能够提升车辆的燃油经济性、降低尾气排放、提高行驶稳定性和安全性,推动商用车行业的可持续发展。

10.16638/ki.1671-7988.2018.18.055重卡前下防护横梁轻量化设计申强,杨丽,习吕鹏,张磊(陕西重型汽车有限公司,陕西西安710200)摘要:文章对GB 26511-2011《商用车前下部防护要求》进行了简析,针对重卡前下防护横梁偏重的情况,通过材料和结构优化、采用先进生产工艺,提出了一种前下防护横梁的轻量化方案,实现降重22.1kg。

通过CAE软件对其强度进行了理论分析,并采用台架试验对其强度进行了验证,均符合法规要求。

关键词:前下部防护;前下防护横梁;轻量化;CAE分析;台架试验中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2018)18-163-03The Lightweight Design About The Front Under Protective Devices(FUPDs) beamOf Heavy duty truckShen Qiang, Yang Li, Xi Lvpeng, Zhang Lei( Shaanxi Heavy duty truck Co., Ltd, Shaanxi Xi'an 710200 )Abstract: The article simply introduces the standard of GB 26511-2011<Technical requirements for FUPDs of commercial vehicle>, For the situation of FUPD beams that are heavy weight, Through the optimization of materials and structures, and the adoption of advanced production technology, a lightweight solution for front lower protection beam is proposed, achieving a weight reduction of 22.1kg. Using CAE software to analyze its strength, and using bench test to test its strength, Both are in compliance with regulatory requirements.Keywords: FUPDs; FUPD beams; Light weight; CAE Analysis; Bench testCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2018)18-163-03引言近年来,随着汽车工业的快速发展,汽车普及率大幅提高,交通事故也随之增多。