PID 水箱水位PLC控制

- 格式:ppt

- 大小:3.10 MB

- 文档页数:44

基于PLC的水位PID控制系统设计摘要可编程控制器是近年来发展迅速,应用广泛的工业控制装置,是一种专为工业应用而设计的数字电子控制系统。

它采用了灵活、方便,快捷的可编程序控制形式和结构,通过数字量或模拟量的输入与输出过程中的信号转换,完成控制中的各类生产和生活过程。

基于PLC的PID水位控制系统已经广泛应用于人们的日常生产生活中,它成功的解决水箱对恒定水位的要求。

在工业和生活供水方面有它独特的应用,具有成本低,精度高,稳定性好,易于操作和管理,劳动强度低等优点。

基于PLC的PID水位控制系统采用西门子S7-200系列中PLC-CPU226为基础,结合模拟量模块E231、液位传感器、输入控制液压阀、输出控制液压阀等,组成一个基于S7-200系列中PCL-CPU226的水箱水位控制系统,对水箱的水位进行监测与控制。

设计主要包括两个部分:硬件部分和软件部分。

硬件部分:CPU 模拟量块液位传感器输入控制液压阀输出控制液压阀等软件部分:PID逻辑控制梯形图控制程序关键词:PLC,PID,水箱水位,自动控制PLC-BASED PID CONTRAI YSTEM FOR THEWATER LEVELABSTRACTProgrammable logic controller is developed rapidly in recent years, the application of a wide range of industrial control devices, is a specially designed for industrial applications of the digital electronic control system. It uses a flexible, convenient and efficient process control can be made available for the form and structure, through digital or analog input and output signal conversion process to complete the control process of various types of production and life.PLC based on water level control system PID of already widely used in the production of people's day-to-day life, its success to solve the constant level water tank requirements. Water supply in the industrial and life has its unique application of low cost and high precision, good stability, ease of operation and management, and low labor intensity.PLC-based control system the PID level S7-200 series PLC-CPU226-based light simulation module E235, liquid level sensors, type of hydraulic control valves, hydraulic valves, such as output control, based on the formation of a S7-200 series PCL-CPU226 tank water level control system, the water level of the water tank monitoring and control.Design mainly includes two parts: hardware and software parts.Hardware components: CPU block level analog sensor input to control the output of hydraulic control valves such as hydraulic valvesSoftware: PID control ladder logic control programKEY WORDS: PLC,PID,level water tank,control目录前言 (1)第1章PLC概述 (2)1.1 PLC的产生 (2)1.2可编程控制器的发展 (2)1.3 PLC的特点 (3)1.4 PLC的基本构成 (3)1.5 PLC的各组成部分 (4)1.6 PLC的工作原理 (5)1.7PLC的主要应用 (6)第2章系统硬件设计 (7)2.1系统要求 (7)2.2系统设计思路 (8)2.3可编程控制器的选择 (8)2.4 CPU226型PLC的特点 (9)2.5 EM235模拟量模块 (10)2.6液位传感器 (12)2.7流量控制阀 (12)2.8 PLC输入和输出分配表 (13)2.9接线图 (14)2.10手动供水电路图 (15)2.11报警系统 (16)第3章PID控制 (17)3.1 PID控制介绍 (17)3.2 PLC实现PID控制的方式 (20)3.3 PLC PID控制算法 (20)3.4 PID指令及回路表 (22)3.5模拟量信号转换 (23)第4章软件设计 (24)4.1软件系统概况 (24)4.2水位PID控制的逻辑设计 (24)4.3梯形图编程 (27)4.4联机和运行 (30)结论 (32)谢辞 (33)参考文献 (34)前言可编程控制器(Programmable logic controller,PLC)是近年来发展迅速,应用广泛的控制装置,是一种为工业和生活应用而设计的数字电子控制系统。

1.绪论液位控制问题是工业生产过程中的一类常见问题,例如在饮料、食品加工,溶液过建,化工生产等多种行业的生产加工过程都需要对液位进行适当的控制。

双溶水箱液位的控制作为过程控制的一种,由于其自身存在滞后,对象随负荷变化而表现非线性特性及控制系统比较复杂的特点,传统的控制不能达到满意的控制效果。

以PLC、组态软件为单元,可以组成从简单到复杂的各种工业控制系统。

PLC可以实现复杂的逻辑编程及简单的算法编程,但是对于先进控制算法,如模糊控制算法等涉及到矩阵运算,由于算法本身的复杂性,单纯依靠PLC编程功能已经不能满足要求;在这组态软件编程语言可以弥补它的不足,因为运用此方法非常简单。

本文在S7-200环境中编写了传统的PID控制算法,实现了对二阶水箱液位的控制。

1.1本设计主要研究内容(1)水箱液位串级控制系统总体设计(2)PLC程序设计(3)MCGS监控画面设计(4)PLC与MCGS变量连接和通讯(5)PID参数的整定2.串级控制系统设计2.1水箱系统组成水箱系统由两个串联水箱、一个大水箱、一个水泵、两个压力变送器、管道及若干阀组成。

两个压力变送器通过分别检测两个水箱压力来确定水位高度。

2.2信号间转换关系压力变送器检测水箱压力在0~5000pa范围内,经过压力变送器转换成1~5V模拟量电压信号; 1~5V模拟量信号经过转换成6400~32000数量信号,再将其输送到PLC 中;经过程序控制,对应0~50cm水箱水位。

本设计用PLC检测到下水箱压力变送器传来的数字量信号为3200~16000,其对应的水箱水位在0~30cm之间。

2.3二阶水箱系统结构二阶水箱液位控制系统的逻辑结构如图2.3.1图2.3.1本系统是由上下两个水箱串联组成,下水箱的液位为系统的主控制量,上水箱的液位为副控制量。

本系统的控制目的,不仅要使下水箱的液位等于给定值,而且当扰动出现在上水箱时,由于它们的时间常数均小于下水箱,故在下水箱的液位未发生明显变化前,扰动所产生的影响已通过内回路的控制及时地被消除。

PLC水箱液位控制系统毕业设计PLC水箱液位控制系统是一种基于可编程逻辑控制器(PLC)的自动控制系统,用于监测和调节水箱中的液位。

这个系统可以应用于各种场景,比如工业生产中的水箱液位控制、建筑物的水池液位控制等。

在本篇文章中,将详细介绍PLC水箱液位控制系统的设计和实现。

首先,我们需要对PLC水箱液位控制系统的硬件进行设计。

其中包括传感器模块、执行器模块和PLC控制器。

传感器模块用于监测水箱中的液位,可以选择合适的液位传感器,如浮球开关、超声波传感器等。

执行器模块用于控制水箱中的液位,可以选择水泵或阀门等执行器。

PLC控制器用于接收传感器模块的信号,根据预设的控制策略来控制执行器模块的工作。

同时,还需要考虑电源模块、通信模块等其他辅助模块。

接下来,我们需要对PLC水箱液位控制系统的软件进行设计。

PLC控制器通常使用Ladder Diagram(梯形图)进行编程。

在本设计中,我们可以根据液位传感器的信号来控制执行器的开关。

当液位低于一定阈值时,PLC控制器可以启动水泵或打开阀门,以增加水箱中的液位。

当液位高于一定阈值时,PLC控制器可以停止水泵或关闭阀门,以减少水箱中的液位。

同时,我们还可以增加一些安全措施,如设置最大液位和最小液位报警,当液位超出范围时,PLC控制器可以发出警报信号或采取相应的措施。

在实际应用中,我们还可以通过人机界面(HMI)来对PLC水箱液位控制系统进行监控和操作。

通过HMI,我们可以实时查看水箱中的液位,修改控制策略,记录操作日志等。

同时,我们还可以将PLC水箱液位控制系统与上位机进行通信,实现远程监控和控制。

最后,我们需要对PLC水箱液位控制系统进行实验验证。

在实验中,我们可以模拟不同的液位情况,观察PLC控制器的响应和执行器的工作情况。

通过实验,我们可以测试系统的稳定性、精度和可靠性,并对系统进行优化和改进。

总结而言,PLC水箱液位控制系统是一种自动控制系统,用于监测和调节水箱中的液位。

精选文档过程控制系统课程设计基于PID的上水箱液位控制系统设计一、课程设计任务书1.设计内容针对某厂的液位控制过程与要求实现模拟控制,其工艺过程如下:用泵作为原动力,把水从低液位池抽到高液位池,实现对高液位池液位高度的自动控制。

具体设计内容是利用西门子S7-200PLC作为控制器,实现对单容水箱液位高度的定值控制,同时利用MCGS组态软件建立单容水箱液位控制系统的监控界面,实现实时监控的目的。

2.设计要求1、以RTGK-2型过程控制实验装置中的单个水箱作为被控对象、PLC作为控制器、静压式压力表作为检测元件、电动调节阀作为执行器构成一个单容水箱单闭环控制系统,实现对水箱液位的恒值控制。

2、PLC控制器采用PID算法,各项控制性能满足要求:超调量20%,稳态误差≤±0.1;调节时间ts≤120s;3、组态测控界面上,实时设定并显示液位给定值、测量值及控制器输出值;实时显示液位给定值实时曲线、液位测量值实时曲线和PID输出值实时曲线;4、选择合适的整定方法确定PID参数,并能在组态测控界面上实时改变PID参数;5、通过S7-200PLC编程软件Step7实现PLC程序设计与调试;6、分析系统基本控制特性,并得出相应的结论;7、设计完成后,提交打印设计报告。

3.参考资料1.邵裕森,戴先中主编.过程控制工程(第2版).北京:机械工业出版社.20032.崔亚嵩主编.过程控制实验指导书(校内)3.廖常初主编.PLC编程及应用(第2版).北京:机械工业出版社.20074.吴作明主编.工业组态软件与PLC应用技术.北京:北京航空航天大学出版社.20074.设计进度(2010年12月27日至2011年1月9日)时间设计内容2010年12月27日布置设计任务、查阅资料、进行硬件系统设计2010年12月28日~2010年12月29日编制PLC控制程序,并上机调试;2010年12月30日~2010年12月31日利用MCGS组态软件建立该系统的工程文件2011年1月2日~2011年1月4日进行MCGS与PLC的连接与调试进行PID参数整定2011年1月5日~2011年1月6日系统运行调试,实现单容水箱液体定值控制2011年1月7日~2011年1月9日写设计报告书5.设计时间及地点设计时间:周一~周五,上午:8:00~11:00下午:1:00~4:00设计地点:新实验楼,过程控制实验室(310)电气工程学院机房(320)二、评语及成绩课程设计成绩:指导教师:过程控制系统课程设计报告班级:姓名:学号:指导教师:撰写日期:目录第一章绪论 (1)第二章系统组态设计 (3)2.1 MCGS组态软件概述 (3)2.2 新建工程 (4)2.3 设备配置 (5)2.4新建画面 (5)2.5 定义数据对象 (9)2.6设备连接 (12)2.7 控制面板的设计 (14)第三章 PLC设计 (18)3.1 PLC概述 (18)3.2系统设计PLC程序 (20)第四章课设总结 (25)参考文献 (26)附录 (27)第一章绪论可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

研发设计I RESEARCH DESIGN摘要:文章就P L C水箱水位自动控制系统的设计思路进行简单论述,该设计思路是采用西门子S7-200P L C为主控制机的多泵恒 压供水控制系统。

在传统水箱供水的基础上,加入了 P L C、变频器等器件,以实现恒压供水。

关键词:P L C:恒压供水;自动控制I基于P L C水箱水位自动控制系统的设计思路■文水是生命之源,水对人民生活与工业生产的影响非常大,同时人们对供水系统的质量和可靠性的要求也很高。

变频恒 压供水系统是集变频技术、PLC技术、现代控制技术等多种 技术于一体,可靠地为人民生活和工业生产提供优质水服务 的一项技术。

1. 恒压供水系统的意义及设计思路众所周知,水是生产生活中不可缺少的重要组成部分。

企业生产和人民生活对水的需求非常大,对来水的量和来水 的压力都有严格的要求。

同时,企业生产和人民生活对水需 求的时段有所不同,企业生产可能是全时段,而人民生活基 本上是在白天。

夏季人民的生活用水就会多些,冬季就会少 些。

这就需要一套系统,既能保证企业生产和人民生活的用 水量和用水压力,又能识别哪个季节哪个时段的用水。

综上 所述,在设计上只要把上述需求转换到水压上就能够解决难 题。

该设计就是从这个点出发,利用PLC对通过压力传感 器采集过来的信息进行分析处理,给出合理的控制信息,进 行恒压供水。

把PLC技术运用在水箱水位控制系统中,具 有很大的发展空间和应用价值。

2.自动控制系统相关组件2. 1PLC组件PLC是可编程逻辑控制器,它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计 数与算术操作等面向用户的指令,并通过数字或模拟式输入 和输出控制,各种类型的机械或生产过程。

当前,P L C已是 适用于工业现场工作的标准设备。

2.2变频器组件变频器是应用变频技术与微电子技术,通过改变电机工 作电源频率方式来控制交流电动机的电力控制设备。

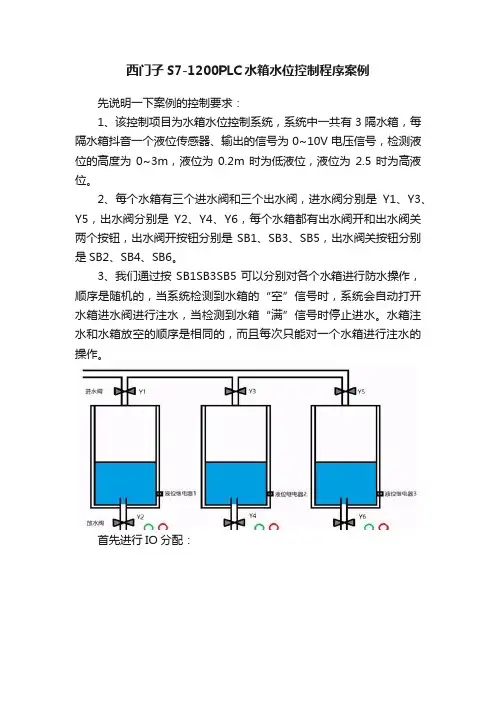

西门子S7-1200PLC水箱水位控制程序案例先说明一下案例的控制要求:1、该控制项目为水箱水位控制系统,系统中一共有3隔水箱,每隔水箱抖音一个液位传感器、输出的信号为0~10V电压信号,检测液位的高度为0~3m,液位为0.2m时为低液位,液位为2.5时为高液位。

2、每个水箱有三个进水阀和三个出水阀,进水阀分别是Y1、Y3、Y5,出水阀分别是Y2、Y4、Y6,每个水箱都有出水阀开和出水阀关两个按钮,出水阀开按钮分别是SB1、SB3、SB5,出水阀关按钮分别是SB2、SB4、SB6。

3、我们通过按SB1SB3SB5可以分别对各个水箱进行防水操作,顺序是随机的,当系统检测到水箱的“空”信号时,系统会自动打开水箱进水阀进行注水,当检测到水箱“满”信号时停止进水。

水箱注水和水箱放空的顺序是相同的,而且每次只能对一个水箱进行注水的操作。

首先进行IO分配:IO分配好之后根据IO分配的点进行接线即可,还需注意液位传感器需要接到模拟量输入模块,一共有三个液位传感器,那么可以选择SM1231 AI04的模块,分别接到通道1、通道2、通道3即可。

PLC控制程序设计:(案例源程序获取,请看文末)1、首先进行硬件组态、配置模拟量模块的参数(案例源程序获取,请看文末)我们选用CPU1214C DC/DC/DC型号的PLC,此外因为需要对三个水箱的水位进行采集,要使用到模拟量输入模块,我们选用的是SM1231 AI04模块,设备组态配置图如下图。

因为使用到了模拟量模块,还需要设置相应的模拟量输入信号的参数。

根据液位继电器的输出信号类型进行配置,我们配置测量类型为电压,电压范围是正负10V,滤波为4个周期,启用溢出诊断和下溢诊断。

通道0对应的地址是IW96,通道1对应的地址是IW98,通道2对应的地址是IW100。

2、编写模拟量处理程序模拟量转换程序,是用来把采集到的模拟量信号转换成实际的液位,并将它与低液位和高液位做比较,从而输出是否达到低液位信号和高液位信号。

FX5U PLC在PID控制方面的应用非常广泛,以下是一个基本的PID控制案例:案例:水箱液位PID控制一、系统描述此案例为一个单容水箱液位控制系统,其目标是通过PID控制算法来维持水箱内的液位在设定值。

当液位低于设定值时,PID控制器将增加进水阀的开度,以增加进水量;当液位高于设定值时,PID控制器将减小进水阀的开度,以减少进水量。

二、硬件配置FX5U PLC:作为主控制器,负责接收液位传感器的信号,并根据PID算法计算结果控制进水阀的开度。

液位传感器:采用模拟量输出型液位传感器,其输出信号为4-20mA,对应液位的0-100%。

进水阀:采用电动调节阀,其开度可通过PLC输出的模拟量信号进行控制。

三、软件编程PLC程序需要首先读取液位传感器的模拟量输入信号,并将其转换为实际的液位值。

由于FX5U的PLC本体模拟量输入是电压类型,所以需要通过外部电路将传感器的4-20mA电流信号转换为0-10V的电压信号,然后再通过PLC的A/D转换功能将其转换为数字量。

在获取到实际的液位值后,PLC程序需要将其与设定值进行比较,并根据偏差值计算出PID 控制器的输出。

FX5U PLC内置了PID控制功能块,可以直接调用进行PID计算。

PLC程序最后将PID控制器的输出转换为电动调节阀的开度控制信号,通过PLC的D/A转换功能将其转换为模拟量电压信号输出给电动调节阀。

四、调试与优化在系统投入运行前,需要对PID控制器的参数进行调试与优化。

一般来说,PID控制器的参数包括比例增益、积分时间和微分时间三个部分。

这三个参数的设置需要根据系统的实际情况进行调整,以达到最佳的控制效果。

在调试过程中,可以先将积分时间和微分时间设为0,只调整比例增益,使系统达到基本的稳定状态;然后再逐步增加积分时间和微分时间,以改善系统的动态性能。

在调整参数时,需要注意观察系统的响应情况,避免出现超调或振荡等不稳定现象。

摘要在人们生活以及工业生产等诸多领域经常涉及到液位和流量的控制问题, 例如居民生活用水的供应, 饮料、食品加工,溶液过滤,化工生产等多种行业的生产加工过程, 通常需要使用蓄液池, 蓄液池中的液位需要维持合适的高度,既不能太满溢出造成浪费,也不能过少而无法满足需求。

因此液面高度是工业控制过程中一个重要的参数,特别是在动态的状态下,采用适合的方法对液位进行检测、控制,能收到很好的效果. PID控制(比例、积分和微分控制)是目前采用最多的控制方法.本文主要是对一水箱液位控制系统的设计过程,涉及到液位的动态控制、控制系统的建模、PID算法、传感器和调节阀等一系列的知识。

作为单容水箱液位的控制系统,其模型为一阶惯性函数,控制方式采用了PID算法,调节阀为电动调节阀。

选用合适的器件设备、控制方案和算法,是为了能最大限度地满足系统对诸如控制精度、调节时间和超调量等控制品质的要求。

利用Matlab仿真,整定PID参数,得出仿真曲线,得到整定参数,控制效果很好,实现了水箱液位的控制.关键词: PID控制过程控制液位控制 Matlab目录摘要 (I)第一章绪论 (1)1.1过程控制的定义 (1)1.2过程控制的目的 (1)1.3过程控制的特点 (2)1.4过程控制的发展与趋势 (2)第二章水箱液位控制系统的原理 (3)2.1 人工控制与自动控制 (3)2.2 水箱液位控制系统的原理框图 (4)2.3 水箱液位控制系统的数学模型 (5)第三章水箱液位控制系统的组成 (8)3.1 被控制变量的选择 (8)3.2 执行器的选择 (8)3.3 PID控制器的选择 (11)3.4 液位变送器的选择 (12)第四章 PID控制规律 (14)4.1 比例控制 (14)4.2积分控制(I) (16)4.3微分控制(D) (16)4.4比例积分控制(PI) (17)4.5比例积分微分控制(PID) (17)第五章利用MATLAB进行仿真设计 (18)5.1 MATLAB设计 (18)5.2 MATLAB设计任务 (18)5.3 MATLAB设计要求 (18)5.4 MATLAB设计任务分析 (19)5.4 MATLAB设计任务分析 (20)5.5 MATLAB设计内容 (24)5.5.1主回路的设计 (24)5.5.2副回路的设计 (24)5.5.3主、副回路的匹配 (24)5.5.4 单回路PID控制的设计 (25)5.5.5串级控制系统的设计 (30)心得体会 (33)参考文献 (34)第一章绪论1.1过程控制的定义生产过程自动化,一般是指石油、化工、冶金、炼焦、造纸、建材、陶瓷及电力发电等工业生产中连续的或按一定程序进行的生产过程的自动控制。

摘要在人们生活以及工业生产等诸多领域经常涉及到液位和流量的控制问题, 例如居民生活用水的供应, 饮料、食品加工,溶液过滤,化工生产等多种行业的生产加工过程, 通常需要使用蓄液池, 蓄液池中的液位需要维持合适的高度,既不能太满溢出造成浪费,也不能过少而无法满足需求。

因此液面高度是工业控制过程中一个重要的参数,特别是在动态的状态下,采用适合的方法对液位进行检测、控制,能收到很好的效果. PID控制(比例、积分和微分控制)是目前采用最多的控制方法.本文主要是对一水箱液位控制系统的设计过程,涉及到液位的动态控制、控制系统的建模、PID算法、传感器和调节阀等一系列的知识。

作为单容水箱液位的控制系统,其模型为一阶惯性函数,控制方式采用了PID算法,调节阀为电动调节阀。

选用合适的器件设备、控制方案和算法,是为了能最大限度地满足系统对诸如控制精度、调节时间和超调量等控制品质的要求。

利用Matlab仿真,整定PID参数,得出仿真曲线,得到整定参数,控制效果很好,实现了水箱液位的控制.关键词: PID控制过程控制液位控制 Matlab目录摘要 (I)第一章绪论 (1)1.1过程控制的定义 (1)1.2过程控制的目的 (1)1.3过程控制的特点 (2)1.4过程控制的发展与趋势 (2)第二章水箱液位控制系统的原理 (3)2.1 人工控制与自动控制 (3)2.2 水箱液位控制系统的原理框图 (4)2.3 水箱液位控制系统的数学模型 (5)第三章水箱液位控制系统的组成 (8)3.1 被控制变量的选择 (8)3.2 执行器的选择 (8)3.3 PID控制器的选择 (11)3.4 液位变送器的选择 (12)第四章 PID控制规律 (14)4.1 比例控制 (14)4.2积分控制(I) (16)4.3微分控制(D) (16)4.4比例积分控制(PI) (17)4.5比例积分微分控制(PID) (17)第五章利用MATLAB进行仿真设计 (18)5.1 MATLAB设计 (18)5.2 MATLAB设计任务 (18)5.3 MATLAB设计要求 (18)5.4 MATLAB设计任务分析 (19)5.4 MATLAB设计任务分析 (20)5.5 MATLAB设计内容 (24)5.5.1主回路的设计 (24)5.5.2副回路的设计 (24)5.5.3主、副回路的匹配 (24)5.5.4 单回路PID控制的设计 (25)5.5.5串级控制系统的设计 (30)心得体会 (33)参考文献 (34)第一章绪论1.1过程控制的定义生产过程自动化,一般是指石油、化工、冶金、炼焦、造纸、建材、陶瓷及电力发电等工业生产中连续的或按一定程序进行的生产过程的自动控制。

基于PLC的模糊PID水箱液位控制系统设计摘要常规PID控制器结构简单、稳定性好、工作可靠,被广泛应用于过程控制中,但常规的PID在系统参数、工作环境发生变化时往往不能获得较好的控制效果。

采用基于PLC 知识和不依赖精确数学模型的模糊控制来解决这类问题。

本文首先通过机理法建立液位控制系统水箱的数学模型,为了改善调节过程的动态特性,采用串级控制,主调节器用模糊控制,副调节器采用PID控制。

根据液位系统的特征,选取合适的模糊控制规则和隶属度函数,建立模糊控制规则查询表,设计PID控制器和模糊控制器,将设计好的串级系统在Simulink软件上进行仿真,比较常规PID 控制器和模糊PID控制器的控制性能。

通过西门子SIMATIC S7-300 PLC 编程系统和力控组态软件6.0设计了西门子PLC 的常规PID系统和模糊PID控制算法。

通过组态软件力控6.0实时监控液位变化,将设计好的液位控制系统进行仿真。

实验表明模糊控制器具有良好的动、静态控制效果。

关键词:过程控制,PID控制,模糊控制,PLC,力控组态软件Based on PLC fuzzy PID water level control system designAbstractThe conventional PID controller simple structure, good stability, reliable working, are widely used in process control, but the conventional PID parameters in the system, working environment change often cannot obtain the good control effect. Based on PLC knowledge and not rely on the accurate mathematical model of fuzzy control to solve the problem.This paper first through the mechanism of water level control system method to establish the mathematical model, in order to improve the dynamic characteristics of the regulatory process, the cascade control, regulation is the fuzzy control, vice regulator PID control. According to the characteristics of liquid level system, to select the suitable fuzzy control rules and membership functions, establish the fuzzy control rules lookup, PID controller and fuzzy controller design, the design good ship machine system in Simulink software, and simulation is the conventional PID controller and fuzzy PID controller control performance.Through the Siemens SIMATIC S7-300 PLC programming system and the force control configuration software design of the 6.0 Siemens PLC conventional PID systems and fuzzy PID control algorithm. Through the configuration software force charged with 6.0 real-time monitoring level changes, Will design good level control system was simulated. Experiments show that the fuzzy controller has good dynamic and static control effect.Key Words: Process control, PID control, Fuzzy control, PLC, Force contro目录1 绪论 (1)1.1过程控制概述 (1)1.2模糊控制理论的产生和发展状况 (2)1.3PLC的特点及发展状况 (3)1.3.1 PLC的特点 (3)1.3.2 PLC技术发展动向 (5)1.3.3 可编程控制器的硬件组成 (6)1.4课题研究的主要内容与论文结构 (6)1.4.1 课题研究内容 (6)1.4.2 论文结构 (7)2 水箱液位控制系统设计及模型分析 (7)2.1水箱液位串级控制系统设计 (8)2.2水箱液位控制系统组成及工作原理 (9)2.3双容水箱数学模型建立与分析 (10)3 PID控制和模糊控制 (14)3.1PID控制 (14)3.1.1 PID简述 (14)3.1.2 数字式PID控制算法 (16)3.2模糊控制 (18)3.2.1 模糊控制器的基本结构 (18)3.2.2 模糊集合 (20)3.2.3 隶属度函数及其确定 (22)3.2.4 模糊推理 (24)3.3液位模糊控制器的设计 (25)4 系统硬件设计 (31)4.1西门子S7-300PLC (31)4.2液位控制系统组成 (32)5 PLC编程实现 (35)5.1西门子S7-300编程基础 (35)5.2STEP7编程 (36)5.3控制算法的实现 (38)5.3.1 程序流程图 (38)5.3.2 梯形图程序 (40)5.4组态软件力控6.0 (43)5.5常规PID与模糊PID控制器性能比较 (44)5.5.1 用MATLAB模糊逻辑工具箱设计模糊控制器 (44)5.5.2 SIMULINK仿真 (46)结论 (48)致谢 (49)参考文献 (50)附录 (52)1绪论1.1过程控制概述过程控制技术是利用测量仪表、控制仪表、计算机、通信网络等技术工具,自动获得各种变量的信息,并对影响过程状况的变量进行自动调节和操作,以达到控制要求等目的的技术。

自动化系统集成与调试实训报告本课程为自动化集成与调试,实际上就是让我们用PLC控制水箱打水。

由于实训前接触过类似的程序与硬件,所以做起来相对简单。

第一周实训,一开始长江老师让我们重新复习之前所学。

我们组并没有急着开始做项目,而是认真的检查电源,传感器,变频器等硬件是否完好。

然后再由徐同学与李同学完成硬件的接线,张组长则与吴同学完成程序的编写。

一、接线图:S7-300模拟量输入输出模块、S7-300数字量输入输出模块、传感器以及变频器的接线(注意:用灰色细线将变频器3号端子接PLC数字量输出端子,变频器7号端子接PLC的M端,变频器9号端子接PLC模拟量输出端子,变频器10号端子接PLC模拟量COM端;用红、蓝、黑三种粗线将水箱抽水泵和变频器的U、V、W、PE端子对应接好)。

二、项目要求:我们所做的项目如下(一)项目一、PLC控制变频器打水本项目总任务是通过PLC、变频器控制水泵打水。

任务一、G110变频器参数设置及快速调试任务二、PLC控制变频器打水的组态、编程及仿真任务三、S7-300模拟量输出模块与接线任务四、现场实际调试与运行(二)项目二、水箱液位的测量本项目总任务是通过PLC、变频器控制实现水箱液位的测量任务一、水箱液位测量的组态、编程及仿真任务二、现场接线任务三、现场实际调试与运行(三)项目三、水箱液位两位式调节本项目总任务是通过PLC、变频器、传感器监测水位控制水泵打水,当测量值大于高限值,变频器停止,水泵停止打水;当测量值小于低限值,变频器启动,水泵打水,当测量值在高限值与低限值之间时,变频器保持原状态。

任务一、水箱液位两位式调节的组态、编程及仿真运行任务二、水箱液位两位式调节现场实际调试与运行(四)项目四、水箱液位PID控制总任务是调用PID模块使变频器的频率自动调节任务一、了解PID调节的原理任务二、水箱液位PID控制的组态、编程及仿真任务三、水箱液位PID控制的现场接线任务四、箱液位PID控制的现场调试与运行(五)项目五水箱液位的WinCC监控通过WinCC的新建变量与PLC S7-300的程序地址的连接,达到用WinCC监控水箱水位的目的。

基于PLC的水箱液位PID控制摘要本设计的课题是基于PLC的水箱液位PID控制。

在设计中,主要是数学模型的建立和控制算法的设计,因此在论文设计中用到的PID算法较多,而在PLC方面的知识较少。

本文的主要内容包括:PLC的产生和定义、过程控制的发展、水箱的特性确定与实验曲线分析, S7-200系列可编程控制器的硬件掌握,PID参数的整定及各个参数的控制性能的比较,应PID控制算法所得到的实验曲线分析,整个系统各个部分的介绍和讲解PLC的过程控制指令PID指令来控制水箱水位。

关键词:S7-200系列PLC,控制对象特性,PID控制算法,PID指令,The liquid level control system based on PLCAuthor:Yan ZhengjunTutor:Wang HongweiABSTRACTThe subject of graduation design is based on PLC, liquid level control systemdesign. In the design, the author is mainly responsible for the mathematical model andcontrol algorithm design, so the design used in the paper referred to was more PIDalgorithm, PLC in less knowledge.Main contents of this article: PLC creation and definition, process control, development, and water tanks and experiment to determine the characteristics curveanalysis, S7-200 series PLC hardware control, PID tuning parameters and variousparameters of the control performance comparison, the application PID controlalgorithm obtained experimental curve analysis, the entire system, introduce andexplain the various parts of the PLC process control commands to control the tanklevel PID instruction.Keywords:S7-200 series PLC, PID control algorithm, to expand the criticalproportion method, PID instruction,目录第一章绪论............................................................. 错误!未定义书签。

plc水箱水位控制课程设计一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本原理和工作过程。

2. 学生能掌握水箱水位控制系统的组成、功能及相互关系。

3. 学生能了解并运用水位传感器进行水位信号的采集和处理。

技能目标:1. 学生能运用PLC编程软件进行水箱水位控制程序的编写和调试。

2. 学生能通过实际操作,完成水箱水位控制系统的搭建和故障排查。

3. 学生能运用相关工具和仪器进行水位控制系统的性能测试和优化。

情感态度价值观目标:1. 培养学生热爱科学,积极探索PLC技术在工程领域的应用。

2. 培养学生团队协作意识,学会与他人共同解决问题,提高沟通与交流能力。

3. 增强学生的环保意识,了解水位控制技术在节能减排方面的重要性。

分析课程性质、学生特点和教学要求,将课程目标分解为以下具体学习成果:1. 学生能独立完成水箱水位控制系统的设计方案。

2. 学生能运用所学知识,编写并调试PLC程序,实现水位控制功能。

3. 学生能通过实验报告、口头汇报等形式,展示水箱水位控制系统的搭建过程及成果。

4. 学生在课程结束后,能对PLC技术在水处理、化工等领域的应用进行初步分析,并提出自己的见解。

二、教学内容本课程教学内容主要包括以下几部分:1. PLC基本原理与结构:介绍PLC的组成、工作原理、性能指标等,使学生了解PLC的基础知识。

关联教材章节:第一章PLC概述。

2. 水箱水位控制系统组成:讲解水箱水位控制系统的各个组成部分,包括水位传感器、执行器、PLC等,并分析它们之间的相互关系。

关联教材章节:第二章PLC控制系统设计。

3. PLC编程软件的使用:教授PLC编程软件的基本操作,包括程序编写、调试和下载等,使学生掌握PLC编程的基本技能。

关联教材章节:第三章PLC编程技术。

4. 水位控制程序编写与调试:指导学生编写水位控制程序,并进行调试,实现水箱水位的自动控制。

关联教材章节:第四章PLC应用实例。

基于PID的上水箱液位控制系统设汁过程控制系统课程设计基于PID的上水箱液位控制系统设计电气工程学院一、课程设计任务书1•设计内容针对某厂的液位控制过程与要求实现模拟控制,其工艺过程如下:用泵作为原动力,把水从低液位池抽到高液位池,实现对高液位池液位高度的自动控制。

具体设计内容是利用西门子S7-200PLC作为控制器,实现对单容水箱液位高度的定值控制,同时利用MCGS组态软件建立单容水箱液位控制系统的监控界面,实现实时监控的目的。

2 •设计要求1、以RTGK-2型过程控制实验装置中的单个水箱作为被控对象、PLC作为控制器、静压式压力表作为检测元件、电动调节阀作为执行器构成一个单容水箱单闭环控制系统,实现对水箱液位的恒值控制。

2、PLC控制器采用PID算法,各项控制性能满足要求:超调量20%,稳态误差W±0.1:调节时间tsW120s;3、组态测控界面上,实时设定并显示液位给定值、测量值及控制器输出值;实时显示液位给定值实时曲线、液位测量值实时曲线和PID输出值实时曲线;4、选择合适的整定方法确定PID参数,并能在组态测控界面上实时改变PID参数:5、通过S7-200PLC编程软件Step7实现PLC程序设计与调试;6、分析系统基本控制特性,并得出相应的结论;7、设计完成后,提交打印设计报告。

3 •参考资料1•邵裕森,戴先中主编.过程控制工程(第2版).北京:机械工业出版社.20032.崔亚嵩主编.过程控制实验指导书(校内)3.廖常初主编.PLC编程及应用(第2版).北京:机械工业出版社.20074.吴作明主编.工业组态软件与PLC应用技术.北京:北京航空航天大学出版社.20074.设计进度(2010年12月27日至2011年1月9日)时间设计内容2010年12月27日布置设计任务、查阅资料、进行硬件系统设计2010年12月28日〜2010年12月29日2010年12月30日〜2010年12月31日2011年1月2日〜2011年1月4日2011年1月5日〜2011年1月6日编制PLC控制程序,并上机调试;利用MCGS组态软件建立该系统的工程文件进行MCGS与PLC的连接与调试进行PID参数整定系统运行调试,实现单容水箱液体定值控制2011年1月7日〜2011年1月9日写设计报告书5.设计时间及地点设计时间:周一〜周五,上午:8: 00〜11: 00 下午:1: 00〜4: 00 设计地点:新实验楼,过程控制实验室(310)电气工程学院机房(320)二.评语及成绩课程设计成绩: 指导教师:过程控制系统课程设计报告班级:_______________姓名: ________________学号:_______________指导教师:____________撰写日期:。