船用柴油机振动系统介绍

- 格式:ppt

- 大小:276.00 KB

- 文档页数:6

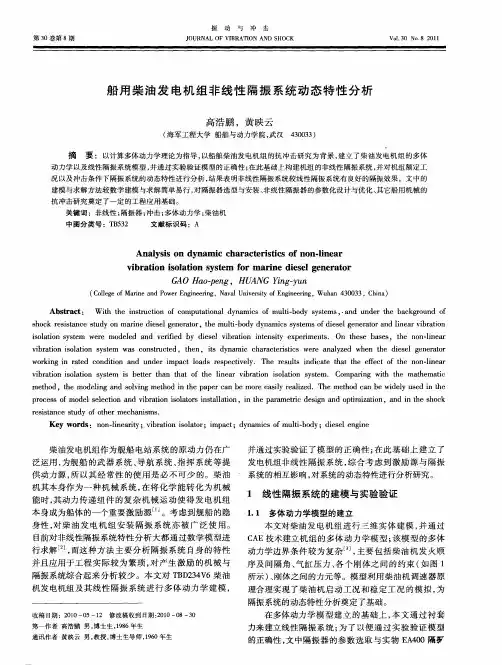

试析船舶柴油机轴系运动结构振动摘要:本文以船用PA6 -280柴油机为背景,通过柴油机主要运动部件及轴系建模与运动仿真,探索柴油机隔振装置及轴系在各支承条件下动力学特性,分析了船体结构在柴油机振动激励下的响应与受力,得到柴油机振动沿主轴承及隔振装置向船体结构的传递特性。

关键词:船舶柴油机;轴系运动;结构;振动随着柴油机强化指标不断提高,各运动机构的工作条件更加苛刻,要求具有较高的强度、刚度与良好的动态特性。

本文以PA6 -280 柴油机为背景,利用三维建模软件,建立柴油机主要运动部件及船舶轴系、螺旋桨、船体等三维实体模型。

用软件装配功能,将其装配成一个包括柴油机动力装置及推进器在内的船体结构。

以此为基础,将模型导入仿真软件,对各部件添加约束与仿真参数,以模拟船舶动力及推进装置动态特性。

一、柴油机轴系运动概述与建模船舶柴油机轴系由传递主机功率用的传动轴、减速器、联轴节等组成。

轴系基本任务是将柴油机功率传给螺旋桨,使螺旋桨转动并推动船舶前进。

同时,轴系还将螺旋桨产生的轴向推力通过轴系及推力轴承传给船体。

在柴油机轴系及船舶振动严格控制下,轴系常用高弹联轴节或万向节,来适应柴油机运动所导致的轴系不对中。

因此,船舶柴油机轴系仿真模型应该包括曲轴、主机的输出法兰和螺旋桨之间的轴段、各轴承座以及轴段中的各种附件。

对PA6 -280柴油机主要运动部件结构、尺寸参数进行建模时,以不影响柴油机及轴系主要功能为前提,合理简化模型。

所建立的三维实体仿真模型包括柴油机各缸活塞与连杆、曲轴、传动轴、螺旋桨及船体等结构。

利用软件,根据各部件相对运动,将上述部件装配成一个包括柴油机动力装置、推进器及船体结构在内的模型。

二、柴油机轴系运动仿真模型与参数的确定为便于比较各条件下柴油机运动学规律、动力学特性和船体结构振动,分别在3 种不同情况下对动力学参数进行仿真分析:l)在台架刚性固定条件下,对柴油机主要运动部件位移、速度、加速度进行运动仿真分析;对活塞顶部压力、连杆小端受力、曲柄销的切向力和法向力进行动力学仿真分析。

船舶轴系扭振计算与测量分析简介高莹莹(青岛齐耀瓦锡兰菱重麟山船用柴油机有限公司技术部)摘要:随着现代船舶计算的发展,船舶轴系扭转振动成为船舶动力装置安全运行的重要因素之一,各船级社规范也对船舶轴系扭振提出了计算和实测的要求,本文结合实例对船轴系用霍尔茨法进行自由振动计算和采用能量法进行共振计算进行了简单介绍,结合实船的扭振测量的结果和理论计算结果进行对比分析.结果表明,采用精确的原始轴系数据和柴油机参数,使得扭振计算的理论结果和实测结果非常吻合,本船的理论计算值符合实船状况,转速禁区设定正确.关键词:当量系统霍尔茨法能量法测量修正随着船舶工业的发展,造船数量和吨位不断增大,造船行业对造船技术的工艺和质量要求越来越高。

高质量、高效率的生产设计离不开现代化的技术支持。

然而船舶柴油机轴系的扭转振动是影响船舶动力装置安全运行的重要动力特性之一。

轴系振动计算不但对深入研究船舶推进轴系的可靠性、安全性、用于动力装置故障诊断等具有重要意义,而且是船舶推进轴系设计、制造、安装和检验比不可少的环节之一,为推进装置可靠安全运行提供了有力保障。

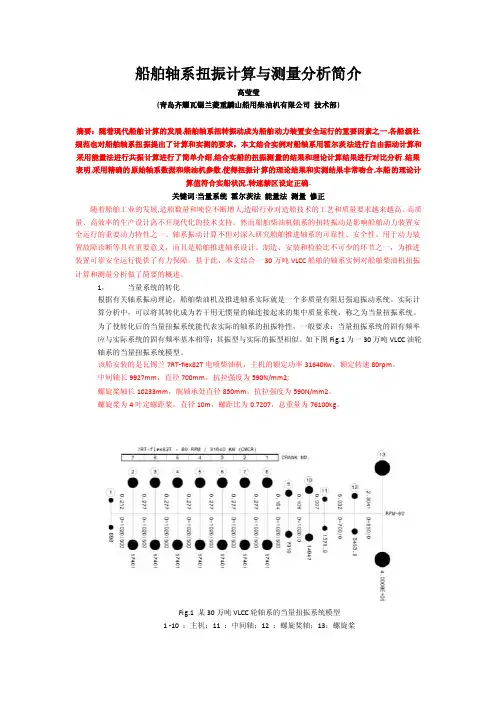

基于此,本文结合一30万吨VLCC船舶的轴系实例对船舶柴油机扭振计算和测量分析做了简要的概述。

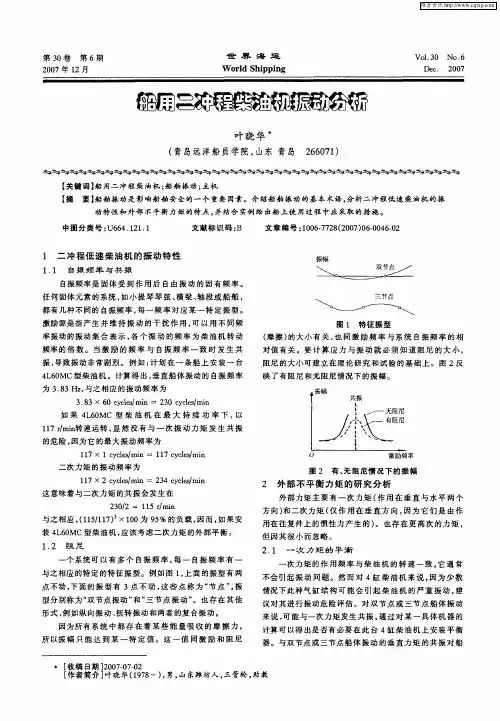

1,当量系统的转化根据有关轴系振动理论,船舶柴油机及推进轴系实际就是一个多质量有阻尼强迫振动系统。

实际计算分析中,可以将其转化成为若干用无惯量的轴连接起来的集中质量系统,称之为当量扭振系统。

为了使转化后的当量扭振系统能代表实际的轴系的扭振特性,一般要求:当量扭振系统的固有频率应与实际系统的固有频率基本相等;其振型与实际的振型相似。

如下图Fig.1为一30万吨VLCC油轮轴系的当量扭振系统模型。

该船安装的是瓦锡兰7RT-flex82T电喷柴油机,主机的额定功率31640Kw,额定转速80rpm。

中间轴长9927mm,直径700mm,抗拉强度为590N/mm2;螺旋桨轴长10233mm,艉轴承处直径850mm,抗拉强度为590N/mm2。

船用柴油机发电机组振动问题的解决方法文/刘大琼4. 工件安装方法工件以工件端面和外圆为定位基准进行定位,利用液压缸产生的拉力,使弹簧夹头收紧,产生的夹紧力,进行夹紧。

5. 夹具特点(1)结构简单,制造容易,操作方便。

(2)夹具调整后,长期稳定可靠。

(3)使用液压为夹紧力,可实现无级调压,调整方便。

夹具采用了液压夹紧系统,这种系统动作迅速、反应快,并且可以实现自动化控制,以便实现自动化生产。

可以通过增加调整压力继电器方式提高夹紧力,解决液压系统夹紧力变化的问题。

(4)夹紧方便,效率高。

(5)因为夹具具有自定心功能,不用反复对刀,一次对正后,只需装夹工件,按序操作,即可保证精度。

(6)夹具采用模块化设计,更改小部分零部件,即可加工同类,不同尽寸的零件。

(7)零件加工过程,几乎所有的安装都可用同一套夹具,有利于夹具的生产制造。

(8)本设计夹具的定位装置采用了定位环和弹性夹头结构。

通过更换不同的尺寸定位环和弹性夹头,即可加工外圈直径为30 ̄60mm管圈零件。

本夹具具有自身的优势,即“通用”和“高效”。

当装夹同一类型不同尺寸工件时,只要更换不同的弹簧夹头和定位环即可,而传统加工方法其中三爪卡盘装夹后,又要进行重新对刀校正,效率低下。

通用高效内夹式弹簧夹具,装夹后,不用重新对刀,采用液压系统作,装夹时间短,效率高。

采用论文所述的夹具缩短了辅助时间,避免了大量的计算,大大提高了生产率,非常适合大批量生产使用。

通过上述分析可知,采用该结构的夹具在技术性和经济性方面具有明显优势。

这种夹具的定位可靠,夹紧迅速,可以实现自动化操作。

它既可以用在单件加工上,也可以用在批量生产上。

由于采用了模块结构,可以在现有主体结构的基础上更换有关模块,使其能够用来夹紧同一类型不同尺寸的零件,这样它的应用范围就可以进一步扩大, 因此具有良好的经济效益。

实践证明,应用该夹具在机床上加工该工件,装卸方便快捷可靠,劳动强度低,生产效率显著提高。

船舶机械振动及控制对船舶的机械有害振动的控制措施主要有防振和减振两个方面,防振是指在船舶设计阶段就考虑到振动的容许标准而采取降低振动的措施,减振则是指使营运船舶的振动下降到容许的标准。

防振措施和减振措施仅仅是对象的差异及处理的角度有些不同,其基本原理是一样的,即:(1)避免共振。

改变结构的固有频率或激励频率防止共振的产生。

(2)减小激励力。

进行动平衡或结构改型减小激励幅值。

(3)减小振动或激励力的传递。

增加阻尼以防止吸收振动能量,装设减振装置以达到减小幅值的目的。

一柴油机振动控制柴油机时引起船体振动的主要激励源之一,因此在船舶设计初期,选择什么样的机型是至关重要的。

在满足功率等指标的情况下,应注意选择具有较小不平衡力和不平衡力矩的柴油机做主机。

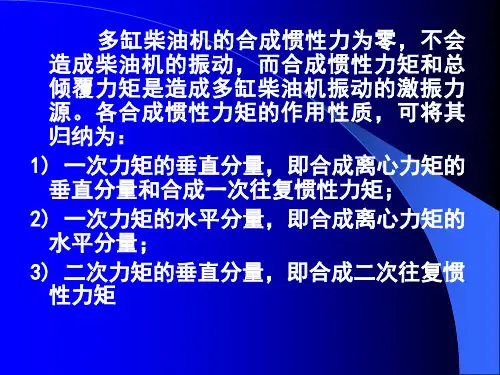

柴油机的缸数越多,其一般平衡性就越好。

(一)防止共振选择主机时应配合螺旋桨考虑是否与船体发生低阶共振的可能性,尤其应避免在主机常用转速下的低阶共振问题。

在设计阶段,先计算船体总振动的几个主要谐次的固有频率,以避免与柴油机和螺旋桨的各阶激励力共振。

主机的选型应与减速齿轮箱、螺旋桨在一起考虑,在改变主机营运转速较困难时,也可改变变齿轮箱减速比或改变螺旋桨页数以达到改变激励频率的目的。

(二)减小激励力对于存在外部不平衡力或者不平衡力矩柴油机,可以通过安装平衡补偿装置来减小振动激励力。

这是一种普遍应用的防止有害振动的措施。

平衡补偿装置是使偏心质量以与主机激励频率相同的转速旋转,产生补偿力或者力矩以抵消柴油机的不平衡力,减少他们对振动的影响。

按运转驱动方式可将平衡器分为两大类:一是由电动机驱动,或称电动平衡器;二是由曲轴驱动直接附装在主机上。

按被平衡激励的形式又可以分为一次力矩平衡器、二次力矩平衡器和组合平衡器。

电动平衡器一般安装在船体垂向振动振幅相当大的舵机底甲板上。

(三)减小振动传递1,隔振器对于不平衡的主机或辅机可以在机座下装设隔振器,以减小主机激励力对船体的传递。

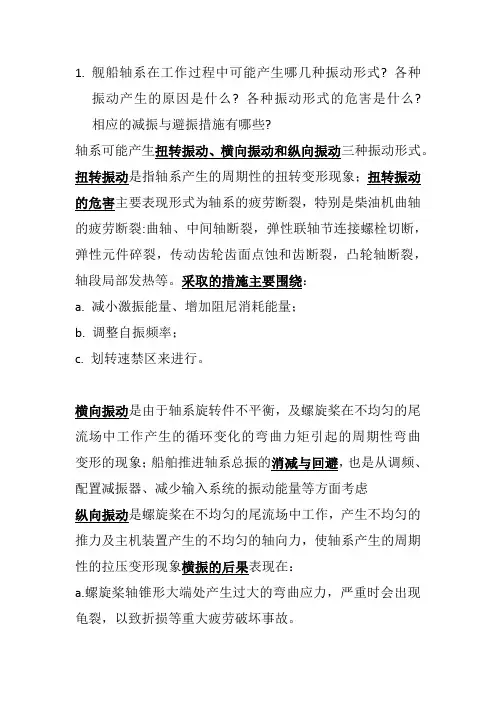

1.舰船轴系在工作过程中可能产生哪几种振动形式? 各种振动产生的原因是什么? 各种振动形式的危害是什么?相应的减振与避振措施有哪些?轴系可能产生扭转振动、横向振动和纵向振动三种振动形式。

扭转振动是指轴系产生的周期性的扭转变形现象;扭转振动的危害主要表现形式为轴系的疲劳断裂,特别是柴油机曲轴的疲劳断裂:曲轴、中间轴断裂,弹性联轴节连接螺栓切断,弹性元件碎裂,传动齿轮齿面点蚀和齿断裂,凸轮轴断裂,轴段局部发热等。

采取的措施主要围绕:a. 减小激振能量、增加阻尼消耗能量;b. 调整自振频率;c. 划转速禁区来进行。

横向振动是由于轴系旋转件不平衡,及螺旋桨在不均匀的尾流场中工作产生的循环变化的弯曲力矩引起的周期性弯曲变形的现象;船舶推进轴系总振的消减与回避,也是从调频、配置减振器、减少输入系统的振动能量等方面考虑纵向振动是螺旋桨在不均匀的尾流场中工作,产生不均匀的推力及主机装置产生的不均匀的轴向力,使轴系产生的周期性的拉压变形现象横振的后果表现在:a.螺旋桨轴锥形大端处产生过大的弯曲应力,严重时会出现龟裂,以致折损等重大疲劳破坏事故。

b.尾管轴承早期磨损,并导致轴衬套腐蚀,密封装置损坏等故障。

c.船尾局部振动。

解决横向振动的根本在于减少向系统的振动能量输入,即减少轴系横振激振力。

2 当船舶推进装置为柴油机时,轴系激振力有哪些?①柴油机等效轴向激振力由缸内气体压力和运动件惯性产生的曲柄销处法向力P N会使曲柄销发生弯曲变形,从而使主轴颈相应产生纵向位移U N。

如同在曲轴中心线作用轴向力P a一样。

柴油机装置产生激振力矩3. 当船舶推进装置为汽轮机时,轴系激振力有哪些?汽轮机船上纵振激力主要是螺旋桨的交变推力,在柴油机船上则还有缸内气体压力和往复件的惯性力。

此外扭振也可能激起纵向振动,特别是在两者固有频率相近时,称为纵扭耦合振动。

汽轮机组低频激振力4.简述轴系强迫振动计算的能量法的三条假设。

(1)共振时系统振型与自由振动振型相同,振动时各质量同时到达最大值(位移);(2)只有产生共振那次简谐力矩才作功;(3)干扰力矩做的功完全消耗在阻尼上。

柴油机振动分析研究柴油机是一种重要的动力设备,用于汽车、船舶、发电机等领域。

然而,由于柴油机运转时有振动产生,这给机器的工作效率和使用寿命带来了负面影响。

因此,对柴油机振动进行研究和分析,可以优化其结构和工作参数,达到减少振动的目的。

柴油机振动主要有以下几种:1.机械振动机械振动主要是由于发动机内部的机械部件运转时带来的振动,如活塞、连杆、曲轴等。

这些部件在高速运转时会产生很大的震荡力,从而导致机器整体产生振动。

2.气动振动气动振动主要是由于柴油机排放废气过程中的前、后冲冲击波,会导致机器内部产生气体振动。

这些振动会通过机器整体传递,使得工作环境产生较大的噪音和震感。

3.热应力振动当柴油机在高温、高压环境下工作时,机器内部的金属材料会发生热膨胀和收缩,从而产生不均匀的应力分布。

这些应力分布会引起机器的微小振动,从而对机器的工作效率和寿命产生影响。

针对以上振动问题,我们可以采取以下措施进行研究和分析,优化柴油机的振动性能:1. 机械结构优化通过改善柴油机的机械结构设计,降低机器内部的滑动摩擦和压力差,从而减少活塞、连杆、曲轴等机械部件的振动。

常见的优化措施包括改进柴油机的径向和轴向运动精度、提高机械部件的装配精度和润滑性能等。

2. 气动特性优化通过改善柴油机的进、排气系统,增加气体的流动稳定性,减少排气压力冲击波的大小和频率,从而降低振动产生。

常见的优化措施包括改进燃油喷射系统、加强气流引导和缓冲设计等。

3. 热应力控制通过改进柴油机的材料性能,增加机器内部金属材料的韧性和抗疲劳性,从而减少因温度变化引起的振动。

常见的优化措施包括优化柴油机的密封装配和预热控制、采用高抗疲劳性材料等。

通过以上研究和分析,我们可以优化柴油机的结构和工作参数,降低机器产生的振动,从而提高机器的工作效率、延长机器的使用寿命,甚至减少对环境的影响。

因此,柴油机振动研究和分析具有重要意义,是改进柴油机性能的关键要素。

为了更好地理解和分析柴油机振动情况,我们需要收集和分析相关数据。

船舶柴油机动力装置的振动李维坚(广州航海高等专科学校,广东广州 510725)摘要:文章对船舶柴油机动力装置振动的主要形式,引起振动的激振力矩,柴油机动力装置轴系的振动响应及其对轴系的危害进行分析。

关键词:船舶柴油机动力装置;振动;激振力矩中图分类号:U644.21 文献标识码:C 文章编号:1001-8328(2005)06-0013-03 Abstract:Based on research and analyses t o vibrati on of marine engine and p r opelling shaft syste m ,the i m 2pulse t orque on the p r opelling shaft syste m ,es pecially on the engine cylinders are deep ly analysed .Key words:power installati on of marine diesel engine;vibrati on;activating vibrati on moment作者简介:李维坚(19692),男,广西桂平人,硕士,讲师,主要从事船舶电气自动化的教学与研究。

1 柴油机动力装置振动的主要形式柴油机由于具有良好的经济性及工作可靠性,因此被广泛应用于国民经济的各个方面。

在船舶中的柴油机动力装置主要有:柴油机带动螺旋桨的主推进装置,柴油发电机组,柴油机空压机组,柴油机同时带动螺旋桨、发电机等装备。

因柴油机的主要机件运动的往复性及工作的周期循环性,因而不可避免地导致整个柴油机产生整机性的振动及噪声,此时安装在柴油机上的部件及管系也将会产生局部性的振动。

在柴油机运转过程中,伴随着动力的输出,柴油机动力装置还可能产生以下振动:横向振动、纵向振动、扭转振动、螺旋桨的陀螺振动等。

所有这些振动及噪声不但影响柴油机装置本身结构及整个系统的工作性能和寿命,也会使与之邻近的设备产生振动而降低工作效能。

军舰动力装置概况-柴油机军舰动力装置概况——柴油机柴油机作为主动力装置在舰艇上得到广泛应用已有50多年历史。

为了提高市场竞争力,世界的柴油机制造厂出现了兼并或联合组成大行业集团,所以目前只有少数几家能制造舰艇高速大功率柴油机。

它们是德国的MTU公司、法国的SEMTPielstick公司、意大利的GMT公司和英国的Paxman公司等。

其中德国的MTU公司的舰艇柴油机,由于系列完整、功率覆盖面广、通用性强、寿命长、低负荷性能好和起动方便等优点而占据世界舰用柴油主机的绝大部分市场,雄居主导地位。

这些年来,除了MTU公司新开发了595系列柴油机和GMT公司在B230.2DVM型柴油机上发展了A250.16HVM型柴油机外,新型高速大功率柴油机发展较平稳,多数是在原来机型的基础上进一步完善提高,扩大用途。

就是说,继承并发展各自的技术特色,进行系列化设计,通过机型变型来扩大用途,如MTU396机废气涡轮增压用于潜艇,396系列机继04型后又推出TE型;595系列机有9种变型机。

PielstickPA4-200型机功率提高后由VG型发展成VGA型,采用复合增压用于潜艇等。

有的发展成长冲程以扩大用途,如GMT公司的B230/BL230、法国S.A.C.M公司的UD45/UD50、Pielstick公司的PA6B-STC等。

舰用高速大功率柴油机由于其应用范围的特殊性和使用条件的限制,使它们的技术难度极大。

一方面要求具有较高转速、大功率、结构紧凑、坚实耐冲击、重量轻、体积小、比功率大、工作可靠并同时保持相应的经济性,使用寿命和维修方便;另一方面在性能上必须机动性好,起动时不冒白烟,运行中不冒黑烟和低工况性能好。

随着柴油机技术的发展,舰用柴油机在性能、可靠性和装舰技术方面已取得明显的进展,单机功率比过去同型机功率提高30%以上,意大利GMTA250.20HVM型机最大功率7750kW,德国MTU-24V1163-93型机最大功率8824kW,法国SEMT-Pielstick20VPA6-280BTS 型机10%超负荷功率可达9705kW。

第六章柴油机及推进轴系的振动柴油机是往复运动机械,它采用曲柄连杆机构把活塞的往复运动转换成曲轴的回转运动。

当柴油机以恒定转速运转时,活塞做往复运动,连杆一边随活塞作往复运动一边绕活塞销(或十字头销)摆动,曲轴基本为匀速回转运动。

由于曲柄连杆机构这种复杂的运动特点,必然要产生周期性变化的不平衡力和力矩。

它们的存在不仅影响活塞、连杆和曲轴的强度,也影响连杆小端和大端轴承的负荷、润滑和磨损,同时还会使柴油机发生振动并引起船体振动,甚至会导致柴油机或船体发生故障或损坏。

为了改善这种不平衡力和力矩对柴油机本身造成的不良影响,必须采取一定的平衡补偿措施,把它们控制在一个限定的范围之内。

船舶推进轴系在实际运转中也会受到各种冲击和周期性的激振力(或力矩)的作用。

对于柴油机动力装置,主要有以下几种激振力:(1)柴油机气缸气体力、运动部件惯性力与重力等产生的作用在曲轴、曲柄销上的交变切向力和径向力;(2)螺旋桨在径向和周向都很不均匀的三维伴流场中运转时所受到的交变纵向(轴向)和横向推力和力矩;(3)轴系部件运转时所产生的激振力和力矩。

由于这些激振力和力矩的存在,将导致船舶推进轴系产生扭转振动、纵向振动和回旋(横向)振动, 造成轴系损坏或影响船舶的正常航行。

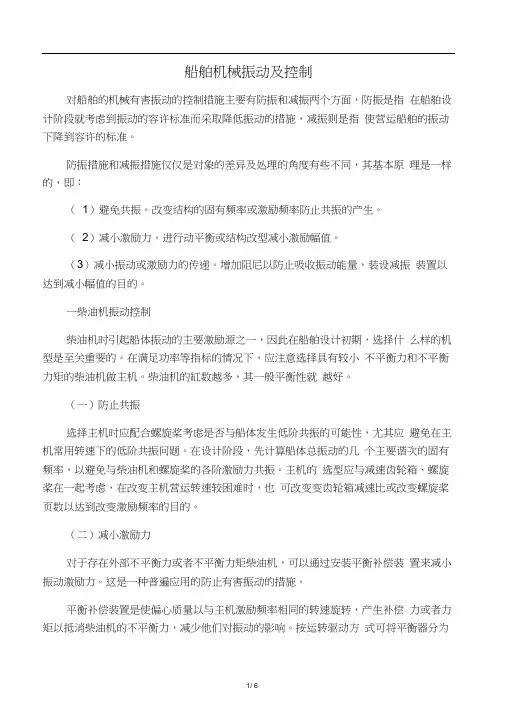

活塞、连杆的运动及受力一、活塞的运动1.活塞的位移在柴油机中,由活塞(或活塞十字头组件)、连杆和曲轴组成的运动机构称为曲柄连杆机构,它的结构简图如图6-1所示。

图中B、A、O分别代表活塞销(或十字头销)和连杆小端、曲柄销和连杆大端、主轴颈和主轴承的位置。

BA为连杆,其长度为连杆小端中心到连杆大端中心的距离L。

OA为曲柄,其回转半径为主轴颈中心到曲柄销中心的距离R,等于活塞行程S的一半,即R=S/2。

B点沿着气缸中心线在上下止点O′和O″之间作往复运动,它与上止点O′间的距离x称活塞位移。

假设曲柄按顺时针方向转动,从图中的几何关系可以得出:x=L+R-(Rcosα+Lcosβ)=R(1-cosα)+L(1-cosβ) (6-1)运算并简化得活塞位移的近似公式:x≈R(1-cosα)+λR4(1-cos2α) (6-2)式中: α---曲轴转角;β---连杆摆角;λ---连杆比,它表示曲柄半径与连杆长度之比, 即λ=R/L, 一般λ=R/L=1/3~1/5。