分装岗位标准操作规程

- 格式:doc

- 大小:44.00 KB

- 文档页数:4

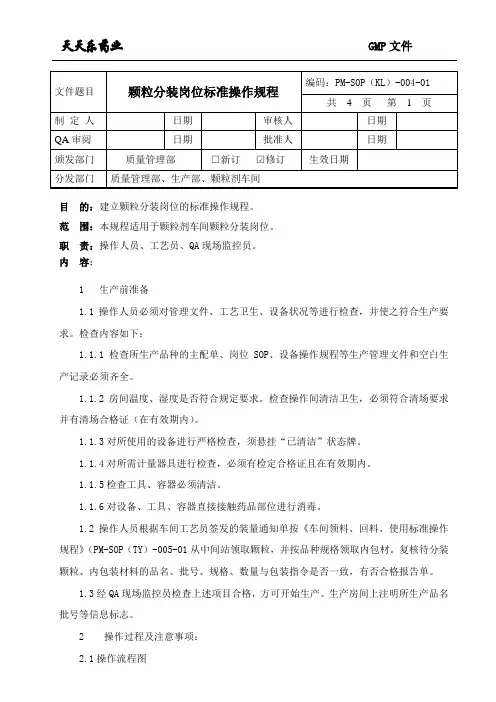

天天乐药业GMP文件目的:建立颗粒分装岗位的标准操作规程。

范围:本规程适用于颗粒剂车间颗粒分装岗位。

职责:操作人员、工艺员、QA现场监控员。

内容:1 生产前准备1.1操作人员必须对管理文件、工艺卫生、设备状况等进行检查,并使之符合生产要求。

检查内容如下:1.1.1检查所生产品种的主配单、岗位SOP、设备操作规程等生产管理文件和空白生产记录必须齐全。

1.1.2房间温度、湿度是否符合规定要求。

检查操作间清洁卫生,必须符合清场要求并有清场合格证(在有效期内)。

1.1.3对所使用的设备进行严格检查,须悬挂“已清洁”状态牌。

1.1.4对所需计量器具进行检查,必须有检定合格证且在有效期内。

1.1.5检查工具、容器必须清洁。

1.1.6对设备、工具、容器直接接触药品部位进行消毒。

1.2操作人员根据车间工艺员签发的装量通知单按《车间领料、回料、使用标准操作规程》(PM-SOP(TY)-005-01从中间站领取颗粒,并按品种规格领取内包材。

复核待分装颗粒、内包装材料的品名、批号、规格、数量与包装指令是否一致,有否合格报告单。

1.3经QA现场监控员检查上述项目合格,方可开始生产。

生产房间上注明所生产品名批号等信息标志。

2操作过程及注意事项:2.1操作流程图2.2设备装配2.2.1检查模具(含字模、装量模具)的规格,应与批包装指令的要求一致并完好。

2.2.2按自动颗粒分装机标准操作规程的规定装配好颗粒分装机各部件,连接好供电管线后,进行设备空载运行1~2分钟,确认设备正常。

2.3分装2.3.1 按要求将内包装材料安装到位后,按批包装指令的要求设定封合温度、分装速度,开机运行数转,观察包装袋的封切质量,应切口平整、边缘平齐、封口平整及牢固,批号印字清晰无误。

2.3.2用洁净专用的勺子将颗粒加到料斗中。

按批包装指令的要求,调整分装装量。

2.3.2.1试运行1~2分钟,随机连续取6袋,于天平上分别称取各袋净重,各袋净重均应在合格范围内,否则应调整至合格。

片剂内分装岗位标准操作规程1、目的:建立标准的片剂内分装岗位操作规程,以确保操作的规范进行,从而保证产品的质量。

2、范围:适用于本公司生产车间片剂内分装岗位的生产操作。

3、责任:岗位操作人员、岗位管理人员、车间管理人员、QA对本规程的实施负责。

4、内容:4.1 班前检查4.1.1 厂房及附属设施4.1.1.1 检查操作间的顶棚、四壁(包含窗户)、地面及其交接处是否清洁。

4.1.1.2 检查操作间内的所有管道、风口、灯具及灯具与墙壁或顶棚的交接处是否清洁。

4.1.1.3 检查进入操作间的水、电、气、汽供应是否正常,是否满足生产要求;4.1.2 空气净化系统4.1.2.1 操作间的温度是否控制在18~26℃,相对湿度是否控制在45~65%;要求本生产岗位操作间应保持相对负压,并观察压差指示装置,与相邻房间静压差大于5Pa。

4.1.2.2 确认进入洁净室的空气是否净化,微生物数和尘粒数的监控是否在有效期内,是否符合生产要求。

4.1.3 设备、仪器、仪表、量具、衡器4.1.3.1 生产用设备、仪器是否已清洗、消毒(灭菌),状态标志是否明显。

4.1.3.2 生产用仪器、仪表其适用范围和精密度是否符合生产要求,是否有状态标志,是否定置放置,处于待生产状态。

4.1.4 物料4.1.4.1 药品生产过程所需包装的中间产品,是否有合格检验报告单或明显的标签标示可用。

4.1.5 文件4.1.5.1 生产用现行标准文件(片剂内分装岗位标准操作规程)是否齐全。

4.1.5.2 上次记录或凭证是否填写完整;本次生产用记录和凭证是否准备齐全。

4.1.5.3 有质量部QA核发的清场合格证,说明生产环境及室内的物品均符合生产要求。

4.2 生产前准备工作4.2.1 岗位操作人员到达现场后,应先检查上一班次的清场情况,是否有清场合格证,并检查是否在有效期内,如超过有效期,则按本岗位“清场标准操作规程”,进行清场。

4.2.2 操作工(至少2人),要详细阅读产品生产指令和产品生产记录的有关指令。

人工分装岗位职责1、原料是否与包装袋所标等级相一致。

2、检查包装袋是不是次品、有无重影、起膜、印刷有无斑点、瑕疵。

3、装袋时必须正面向上,以免枸杞沫子粘在包装袋透明窗上。

4、称量时必须把称调整在“零”点,根据包装袋所标规格净含量加上包装袋皮重进行称量(每次放袋称量时,称必须是零)。

5、封口人员根据包装物材质调整好封口机温度,调整好生产日期转轮,封口必须平直、整牢固,打码居中、清晰。

6、装箱时检查封口是否牢固,打码字迹是否居中、清晰。

包装袋有无瑕疵,袋中原料有无杂质。

检查合格后的产品,依装箱规格装箱。

7、装箱合格的产品,每箱加放合格证、垫板,封箱时箱口正中贴封口签,封箱两面胶带头一样长,封箱后用捆扎机打好打包带。

8、打包好的产品码垛整齐(五花垛、八花垛),刻好外箱生产日期等标识,入成品库。

人工分装岗位职责(2)人工分装岗位的职责包括以下几个方面:1. 执行分装操作:根据产品要求,将产品进行分类、接收、分拣和分装。

这包括将产品放置在适当的包装材料中,如袋子、盒子或罐子,并确保产品质量和数量符合要求。

2. 检查产品质量:在分装过程中,负责对产品的质量进行检查,包括外观、尺寸、重量和标签等方面。

确保产品的质量符合公司的标准和客户的要求。

3. 质量控制和记录:执行质量控制程序,如抽样检验和记录产品质量数据。

确保产品符合公司的质量标准并记录相关数据,以便之后的追溯和改进。

4. 维护工作区:负责保持分装工作区的清洁、整洁和安全。

这包括定期清理和消毒工作台、设备和包装材料,确保工作区域符合卫生和安全要求。

5. 遵守操作规程:遵守公司制定的分装操作规程和流程,确保操作过程的合规性和安全性。

包括正确使用、维护和保养工作所需的设备和工具。

6. 协调与沟通:与其他团队成员和相关部门进行有效的沟通和协调。

如与生产部门协调产品的供应和交付,与品质部门沟通质量问题等。

7. 参与团队活动:积极参与团队会议、培训和改进活动。

为提高工作效率和产品质量而提供建议和建议。

药品分装操作规程

一、引言

药品分装是指将大包装或原瓶装的药品,按照特定的规则和要求,进行适量的分装和包装,以供患者使用的过程。

药品分装的目的是为了确保药品的安全性、有效性和便捷性,同时减少浪费和提高药品使用效率。

此操作规程的目的是为了规范药品分装工作,确保药品质量和医疗过程的安全性。

二、适用范围

本操作规程适用于医院药房、诊所、社区药店等各类药品分装场所。

涉及分装和包装的药品包括口服药品、外用药品、注射剂等各类剂型。

三、操作要求

1. 分装环境要求

a. 分装操作区域应保持清洁、干燥,避免灰尘、污染物和昆虫进入。

b. 分装操作区域应设置合适的温度和湿度,不得存在明火和易燃物品。

c. 分装操作区域应具备良好的通风条件,确保操作人员的安全和舒适。

2. 分装工具和设备

a. 分装所需工具和设备应保持清洁、无油污和锈蚀,并按照规定进行定期清洁和维护。

b. 分装工具和设备应定期进行检测和校准,确保其准确性和可靠性。

c. 分装工具和设备应设有操作说明和安全警示标识,操作人员应熟悉并严格按照要求操作。

3. 分装操作流程

a. 准备工作:清洁分装台面、工具和设备,检查药品包装材料的完整性和适用性。

b. 核对药品信息:核对药品名称、批号、有效期等信息,确保与处方或医嘱一致。

1目的为了指导生化试剂盒各组分的分装,确保生产工作顺利进行,特制定本操作规程。

2 范围适用于分装岗位生化试剂盒各组分的分装与复核工作。

3 职责生产部、生产操作岗位相关人员依据本文件进行生产。

质量部依据本文件进行生产过程质量监督。

4 内容4.1 仪器与器皿4.1.1 蠕动泵4.1.2 量筒,移液器,烧杯4.2 分装前准备4.2.1 确认生产区域无上批产品遗留物料和任何与生产无关的物品。

4.2.2 确认生产区域在消毒周期内,所有设备已清洁且状态完好,天平、量筒、移液器有检定合格证且在有效期范围内,工艺文件齐全且为有效版本。

4.2.3 有上批产品的清场合格证副本且在有效期内,如不在效期内则需要重新清场。

4.2.4 通知QA人员检查并挂上生产状态标志。

4.3 操作步骤4.3.1 连接蠕动泵电源,打开开关。

4.3.2 蠕动泵装量校正4.3.2.1 安装液体专用软管(分装哪一种液体则用哪种液体的专用软管,软管应完好无变形)。

4.3.2.2 按照实际需要设置“分装液量”、“回吸角度”、“间隔时间”、“分配次数”、“软管直径”等参数。

以容量法(量筒量取)按照所需分装液体的量用纯化水进行分装量校正。

4.3.3实际装量控制20ml(含20ml)以下规格:实际装量设置为标示装量增加3%;20-50ml规格:实际装量设置为标示装量增加2%;50ml(含50ml)以上规格:实际装量设置为标示装量增加1%。

4.3.4 分装过程4.3.4.1 按照批生产所需用量,根据分装生产任务通知单领取待分装液体组分和相应规格、型号的分装瓶及标签。

4.3.4.2 用待分装液体润管(为节约液体,液体刚刚流出5ml即可),用容量法(量筒量取)或称重法(液体密度*拟分装体积)对待分装的液体进一步进行分装量调整,液体分装量调整好后即可进行液体分装。

4.3.4.4 将试剂瓶、盖摆放好位置,按下“确认键”,开始分装。

4.3.4.5 分装后立即将盖子旋紧。

文件制修订记录1、主题内容:建立颗粒分装岗位标准操作规程,使其操作规范化。

2、适用范围:颗粒分装岗位。

3、责任者:车间主任、技术员、QA人员、颗粒分装操作人员。

4、内容:4.1岗前准备:4.1.1是否有生产许可证,是什么?是否有上批清场合格证副本;4.1.2是否有本批清场合格证副本;重复4.1.3工具是否齐备(塑料桶其它调试工具)。

4.2生产操作方法和要点:4.2.1领批生产记录;4.2.2领包装材料,脱掉外皮描述不清楚后用紫外线进行表皮消毒半小时左右;4.2.3在中转站名字不对领合格颗粒进行分装;4.2.4调整纵横温度调节按钮温度调整按所需包装材料而定:纵横封的温度根据封合情况随时调整;4.2.5对标:A首先将包装材料图案上下左右对正(调整分卷板两侧调整辊):B调整光电开关灵敏度,确保光电检测准确度;C点动同步调整中对标正负修,使标点对正横封带;D点动机器使标点对正光电开关(批示灯变红);E打开凸轮箱,使正常凸轮于最低点(X10灯灭);F便同步凸轮处于高低交界处()7灯);G打开控制按钮栏,使对标处于“开”状态;H最后根据实际情况调整光电开关凸轮进行微调。

4.2.6然后按启动按钮进行封合,看其是否粘贴完好。

如果温度过低就容易剥开,如果温度过高,表面呈白色不美观:以上各项准各完毕方可进行包装,并挂好设各状态标志调试开始就要先更换。

4.3重点操作的复核与复查:4.3.1核对分装装颗粒的品名、批号,数量与生产指令是否一致。

4.3.2检查小袋热封是否完好。

4.3.3分装:旋动电源总开关,接通电源(打开人机界面),然后依次接通下列系统:冷却水,有吗垫封温度。

当垫压辊温度达到设定(****℃)时,打开充填开关,按“启动”按钮主机进入工作状态进行包装。

4.3.4每15分钟抽查一次装量差异。

4.3.5包装完后按顺序停车,并做好当批生产操作记录,填送流转记录,半成品名字不规范(小袋)存放中间站并挂好待检标志是这样放的吗,然后按《颗粒分装岗位清场SOP》没有这个文件进行清场,并做好清场记录。

天天乐药业GMP文件目的:建立颗粒分装岗位的标准操作规程。

范围:本规程适用于颗粒剂车间颗粒分装岗位。

职责:操作人员、工艺员、QA现场监控员。

内容:1 生产前准备1.1操作人员必须对管理文件、工艺卫生、设备状况等进行检查,并使之符合生产要求。

检查内容如下:1.1.1检查所生产品种的主配单、岗位SOP、设备操作规程等生产管理文件和空白生产记录必须齐全。

1.1.2房间温度、湿度是否符合规定要求。

检查操作间清洁卫生,必须符合清场要求并有清场合格证(在有效期内)。

1.1.3对所使用的设备进行严格检查,须悬挂“已清洁”状态牌。

1.1.4对所需计量器具进行检查,必须有检定合格证且在有效期内。

1.1.5检查工具、容器必须清洁。

1.1.6对设备、工具、容器直接接触药品部位进行消毒。

1.2操作人员根据车间工艺员签发的装量通知单按《车间领料、回料、使用标准操作规程》(PM-SOP(TY)-005-01从中间站领取颗粒,并按品种规格领取内包材。

复核待分装颗粒、内包装材料的品名、批号、规格、数量与包装指令是否一致,有否合格报告单。

1.3经QA现场监控员检查上述项目合格,方可开始生产。

生产房间上注明所生产品名批号等信息标志。

2操作过程及注意事项:2.1操作流程图2.2设备装配2.2.1检查模具(含字模、装量模具)的规格,应与批包装指令的要求一致并完好。

2.2.2按自动颗粒分装机标准操作规程的规定装配好颗粒分装机各部件,连接好供电管线后,进行设备空载运行1~2分钟,确认设备正常。

2.3分装2.3.1 按要求将内包装材料安装到位后,按批包装指令的要求设定封合温度、分装速度,开机运行数转,观察包装袋的封切质量,应切口平整、边缘平齐、封口平整及牢固,批号印字清晰无误。

2.3.2用洁净专用的勺子将颗粒加到料斗中。

按批包装指令的要求,调整分装装量。

2.3.2.1试运行1~2分钟,随机连续取6袋,于天平上分别称取各袋净重,各袋净重均应在合格范围内,否则应调整至合格。

液剂分装操作规程

1、由质检部下达《产品作业指导书》给车间主任,并向其详细介绍包

装产品的具体要求和注意事项。

2、由车间主任带领分装组长去仓库按《产品作业指导书》要求,领取

相应的包装材料。

3、检查包装设备(理瓶机、灌装机、旋盖机、贴标机、封口机、热缩

膜机、捆扎机等)是否处于完好状态,电器指示、显示器等是否正常,并对必要的设备进行试运转。

机手人员按照《产品作业指导书》准确调试机器至正常运转状态,保证计量和包装质量

4、瓶身若沾染液剂,要用纱头擦拭干净。

5、按《产品作业指导书》装箱:放好垫板、搁档、使用说明书,合格

证等,封箱胶带纸应打成直线,不可歪曲或皱折,箱外打包带要松紧适度,打包带与打包带间隔要均匀适当,以确保成品外型美观。

6、整个包装过程要确保每道工序完好,严禁不合格的半成品流入下

道工序。

7、每批结束后必须将成品入库,多余包材如数退回仓库,并由车间主

任办理好相关手续。

8、每天下班前必须将所使用的电源切断,岗位打扫干净,包装过程

产生的垃圾集中到指定位置堆放。

GMP管理文件一、目的:建立散剂车间内包装岗位标准操作规程,使其达到标准化、规范化,保证产品质量。

二、适用范围:适用于散剂车间分装岗位。

三、责任者:操作员、质量监督员、工艺员。

四、操作法:1 操作前准备:1.1 操作人员按进出一般生产区更衣规程进行更衣,进入操作间。

1.2 检查室内清场清洁情况。

1.3 将“清场合格证”附于批生产记录内。

1.4 按一般生产区清洁规程对室内进行清洁。

1.5 检查室内温湿度记录。

2 操作过程:2.1将合格料粉称出重量,并记录,送至分装室。

2.2目检料粉外观色泽、有无异物、有无杂质。

2.3按《磅秤标准操作规程》、《电子台秤标准操作规程》操作,进行分装。

2.4分装过程中每30分钟取3袋,检查装量并做好记录。

2.5分装过程中发现装量不在规定范围内应停止工作,重新检查电子台秤、磅秤、或其它操作无误后才能恢复生产。

3 封口前准备:3.1 检查机器清洁情况,将“清洁合格证”附于批生产记录内。

3.2 打开封口机电源和升温按钮,将温度钮调节至150℃-200℃之间,调节转速钮至4-6之间。

3.3 检查机器运转状况。

3.4 当温度上升到标示温度时,进行试封口,调解温度和速度按钮,使封口机达到理想状态:温度过高或速度过慢会出现卷角现象;温度过低或速度太快则会出现封口不紧漏粉等现象。

3.5封口:3.5.1右手拿起称量合格的包装开口处靠下位置,在平板上墩一下,同时左手捏住与右手对应位置。

3.5.2两手手形相同,拇指和食指捏住袋口靠下位置,中指与食指并拢放于袋子下面,无名指、小指压于袋子上面和中指夹住袋子。

3.5.3两手拇指、食指拉直袋口,同时中指、无名指挤压袋子,将袋内空气排净。

注意不能将袋内药粉挤到袋口,防止封口时压住药粉封不住口。

3.5.4然后将袋口顺着进料板进入封口机进行封口。

使袋口顶住紧挨进料板,不能使袋口边翘起,也不能使袋口边远离进料板,以免封口边歪斜或飞边。

两手顺着传送带将袋子送入,等袋子完全进入后撤回双手再拿下一个。

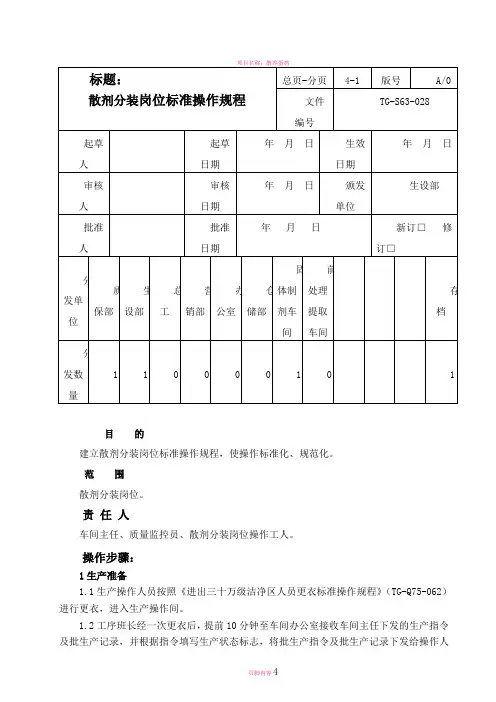

目的建立散剂分装岗位标准操作规程,使操作标准化、规范化。

范围散剂分装岗位。

责任人车间主任、质量监控员、散剂分装岗位操作工人。

操作步骤:1生产准备1.1生产操作人员按照《进出三十万级洁净区人员更衣标准操作规程》(TG-Q75-062)进行更衣,进入生产操作间。

1.2工序班长经一次更衣后,提前10分钟至车间办公室接收车间主任下发的生产指令及批生产记录,并根据指令填写生产状态标志,将批生产指令及批生产记录下发给操作人员。

1.3根据工艺要求,配料由使用该原辅料的工序人员执行。

1.4由工序班长组织操作人员对该岗位进行全面检查:有前次生产清场合格证(副本),并在有效期内;设备有“完好”标志和“已清洁”标志;计量器具有“计量合格证”,并在有效期内;检查完毕后,由工序班长填写“生产前准备记录”,并在“工序负责人”项签字。

1.5由QA员确认合格,在“检查人”项签字。

1.6由工序班长根据生产指令取下现场所有标志,给设备换上“正在运行”标志,操作间换上“正在生产”标志。

1.7所需工具:散剂分装机、包材、运输车、不锈钢桶、电子秤。

2 操作过程:2.1 根据批生产指令、批包装指令,由车间核算员填写领料单由车间主任签字后送至仓库,仓库管理员与核算员核对无误后按领料单发放中间产品及内包材,由送料员将其送至固体车间外清室用清洁巾擦拭浮尘后,通过缓冲间警戒线内侧,用75%乙醇擦拭消毒后,跃过警戒线放置洁净区搬运车上,由洁净区操作工将其放入存料室,内包装放入内包材存放室。

同时核对中间产品、内包材的规格、数量、外观与实物一致并有合格证或检验合格报告单,在送料单上签字。

2.2上包材:根据待包装产品的名称、规格、认真核对该品种包装材料与标准一致时,装到复合膜卷轴上。

2.3根据批生产指令设计安装批号,安装好批号后,要进行复核,确认无误后方可进行。

2.4 分装:到存料室领取待包装中间产品,核对确认一下产品状态标志,内容与实物相符后,将药粉装入料斗中。

目的:建立轧盖、灯检岗位标准操作规程,指导和规范操作人的操作行为,保证产品质量适用范围:轧盖、灯检岗位操作。

责任者:操作人员、工艺员内容:1生产前准备1.1操作人员按《进出洁净区更衣标准操作规程》进行更衣。

1.2检查确认生产现场有无前批生产的剩余物料,有无前批次生产“清场合格证”(副本),并在有效期内。

1.3检查确认温度和湿度是否在18~26℃和30%~65%之间。

1.4检查生产现场卫生状况,有设备“已清洁”“设备完好”状态标识,有岗位“已清洁”状态标识。

1.5检查确认批生产记录及相应记录已准备齐全。

1.6根据生产指令填写状态标志牌。

1.7上述合格后,换生产状态标识。

2生产操作2.1 查验轧盖机和灯检是否处于合格状态,启动运转无异常后开启运行。

2.2操作人员目视铝盖的清洁度是否合格。

2.3按《SGJ-A轧盖机标准操作规程》和《DJ-120A灯检机标准操作规程》进行操作。

2.4轧盖时,应每隔30分钟抽取6支检查轧盖质量,并作好记录。

2.5 操作人员及时真实地填写岗位生产记录和清场记录,要求字迹清晰,不得撕毁或任意涂改。

3.生产结束,清洁清场。

3.1操作人员按《轧盖、灯检岗位清洁标准操作规程》清洁工作现场。

3.2清洁结束后班组长检查岗位清洁情况,检查合格后,换上岗位“已清洁”标识,并通知QA进行清场检查。

3.3 QA清场检查后,签发“清场合格证”(正、副本),并在批生产记录上签字。

3.4填写清场记录,并与“清场合格证”(正本)一起纳入本批生产记录中。

3.5“清场合格证”(副本)悬挂在工作室门上,作为下次生产前检查的凭证,并纳入下次批生产记录。

3.6将填写完整的批生产记录,与清场记录、前次“清场合格证”(副本)、本次“清场合格证”(正本),整理后上交工艺员。

3.7清场检查不合格,未取得清场合格证,班组长在QA监督员监控下重新组织操作人员进行清场直到合格,并取得QA签发的“清场合格证”后结束工作。

液剂分装操作规程

1、由质检部下达《产品作业指导书》给车间主任,并向其详细介

绍包装产品的具体要求和注意事项。

2、由车间主任带领分装组长去仓库按《产品作业指导书》要求,

领取相应的包装材料。

3、检查包装设备(理瓶机、灌装机、旋盖机、贴标机、封口机、

热缩膜机、捆扎机等)是否处于完好状态,电器指示、显示器

等是否正常,并对必要的设备进行试运转。

机手人员按照《产品作业指导书》准确调试机器至正常运转状

态,保证计量和包装质量

4、瓶身若沾染液剂,要用纱头擦拭干净。

5、按《产品作业指导书》装箱:放好垫板、搁档、使用说明书,

合格证等,封箱胶带纸应打成直线,不可歪曲或皱折,箱外打

包带要松紧适度,打包带与打包带间隔要均匀适当,以确保成

品外型美观。

6、整个包装过程要确保每道工序完好,严禁不合格的半成品流入

下道工序。

7、每批结束后必须将成品入库,多余包材如数退回仓库,并由车

间主任办理好相关手续。

8、每天下班前必须将所使用的电源切断,岗位打扫干净,包装过

程产生的垃圾集中到指定位置堆放。

1.目的

规范分装操作,保证产品质量。

2.范围

适用于本公司体外诊断试剂所有的分装操作。

3.职责

3.1生产工程师负责本规程的实施。

3.2质量监督员负责监督本过程。

4.内容

4.1分装前对工作台面进行作业前清场。

4.2DNA提取液分装时需取适量灭菌广口塑料瓶,打开瓶盖,并列于台面上。

PCR反应液、阴性对照和阳性对照分装时需取适量可立离心管,并列于离心管架子上。

4.3使用电动分液器,加适量的相应中间品于相应的广口塑料瓶或可立离心管中。

4.4拧紧瓶盖或管盖,按《灯检标准操作规程》进行灯检。

4.5分装及灯检完成后,按照《清场管理制度》做好清场。

4.6注意事项

4.6.1DNA提取液中的Chelex 100树脂易沉淀,分装过程中需要不断的颠倒混匀。

4.6.2酶在剧烈振荡时容易导致部分酶失活。

4.6.3酶存储液中含有甘油,粘度很大,移液时要缓慢均匀,用力均一。

4.6.4核酸提取或纯化类试剂分装时需取适量灭菌广口塑料瓶,使用移液枪或助吸器进行分装。

5.支持文件

5.1 《灯检标准操作规程》

5.2 《清场管理制度》

6.支持记录

无

第 1 页共 1 页。

分装岗位标准操作规程1 ⽬的:建⽴粉针剂车间分装岗位标准操作规程,使其操作达到标准化、规范化,保证产品质量。

2 范围:适⽤于粉针剂车间分装岗位的操作。

3 责任⼈:操作⼈员对本标准的实施负责,车间主任、质监员负责监督检查。

4 程序4.1 操作前准备4.1.1操作⼈员按进⼊万级洁净区更⾐规程进⾏更⾐。

4.1.2从传递窗中领取空⽩⽣产记录、状态标志卡。

4.1.3检查室内清场、清洁情况,并将上批“清场合格证”、“清洁合格证”附于批⽣产记录上。

4.1.4检查分装室温度、湿度应符合要求,室内温度应为,18℃-26℃,相对湿度,45%-65%,并检查分装室对洗瓶室是否呈相对正压,对第三更⾐室是否呈相对负压,压差应≥5Pa,在操作过程中每1⼩时检查1次并记录。

4.1.5⽤75%的⼄醇溶液擦拭与药品直接接触的视粉罩及胶塞轨道、拨盘以及分装机⼯作台⾯,然后热风吹⼲。

4.1.6检查电⼦天平及电⼦台秤是否在校验期内,提前⾄少30min预热。

4.1.7从内灭胶塞室领取灭菌合格的胶塞,并核对储存桶上标⽰卡上品名、数量、灭菌时间及是否在24⼩时使⽤期限内。

灭菌后的胶塞在转运过程中应密闭。

从容器具存放室领取已灭菌分装器具、⼯具、及洁具,并要核对标⽰卡是否注明灭菌时间、在24⼩时使⽤期限内。

所有进⼊分装室的物品都要进⾏灭菌或消毒。

4.1.8从物料暂存间领取所需原料,核对品名、批号、数量。

将⽆菌原料在物料暂存间⽤75%⼄醇溶液消毒包装外表,放⼊分装室⾃净传递窗内。

4.2 操作过程4.2.1空瓶检查从隧道烘箱进⼊⽆菌室的瓶⼦,通过传递带进⼊拨瓶甩盘阶段,此时进⾏在线空瓶检查,检出炸瓶、破⼝瓶、玻璃屑及⾊点瓶等不合格品,若发现炸瓶过多,及时通知洗瓶岗位调节隧道烘箱温度。

4.2.2称量4.2.2.1调节 ACS-A 型号台秤平衡球⾄平衡,打开开关,预热⾄少30min,按调零键调为零。

4.2.2.2把⼀桶原料和桶⼀起放到台秤上,记下台秤读数即原料和桶的总重量,将原料移⼊分装机料⽃内,原料⽤完后,再把空桶及桶盖放到台秤上记下台秤读数即桶的重量,⽤原料和桶的总重量减去桶的重量即得这桶原料的重量。

分装包装操作规程一、任务背景和目的1.任务背景:为了保障分装包装工作的质量和效率,提高产品的包装水平,制定分装包装操作规程,明确包装过程中的操作流程和要求。

2.目的:规范分装包装操作,保证产品包装质量,避免操作失误和质量问题的出现,提高工作效率,降低工作风险。

二、操作流程和要求1.准备工作1.1.确认包装物品种、数量和包装要求。

1.2.获得所需包装材料,并检查材料的质量和数量。

1.3.准备必要的包装工具和设备。

2.包装准备2.1.清洁并消毒包装区域。

2.2.检查包装工具和设备的运行状态,确保正常工作。

2.3.根据产品特性和包装要求,选择合适的包装材料。

3.包装操作3.1.根据产品的尺寸和形状,选择合适的包装容器。

3.2.将产品放置到包装容器中,并确保放置稳定,避免移动和碰撞。

3.3.根据产品特性,选择合适的内包装,如泡沫垫、木屑等。

3.4.将内包装放置到包装容器中,确保产品的固定和保护。

3.5.根据产品的重量和需求,确定合适的外包装,如纸箱、木箱等。

3.6.将产品和内包装放置到外包装中,并检查装箱是否牢固。

3.8.检查包装是否完整和无损。

4.包装检查和验收4.2.检查包装容器是否密封,避免产品受潮和损坏。

4.3.验收包装物品种和数量,确保与订单一致。

4.4.检查包装是否符合相关法规和标准要求。

5.包装清洁和整理5.1.清理包装区域,清除垃圾和杂物。

5.2.清洁并维护包装工具和设备。

5.3.整理包装材料和附属物品,确保有序存放。

6.相关记录和报告6.1.记录包装物品种和数量,以备后期查验。

6.2.记录包装过程中发生的事件和异常情况。

6.3.如有必要,报告包装质量问题和产品损坏情况。

三、安全注意事项1.切勿将手指或其他物体放入机械设备中。

2.使用包装刀具时,注意刀刃的方向和使用力度,避免切割自己或他人。

3.在包装过程中,避免使用过量的胶带或捆绑材料,以免影响包装质量和产品的正常使用。

4.如遇到故障或异常情况,应立即停机检查,并及时报告。

1 主题内容与适用范围

1.1 为规范分装岗位人员操作,保证药品分装质量,确保生产出合格产品,特制定本规程。

1.2 适用于头孢粉针分装生产线分装岗位。

2 职责

2.1 分装岗位操作人员负责按此规程实施。

2.2 QA、车间工艺员、车间主任负责监督。

3 操作标准

3.1 准备工作

3.1.1 操作人员按《人员进出生产区标准操作规程》进入万级洁净区,戴上分装专用无菌手套。

3.1.2 检查是否有清场合格证,且在有效期内。

设备有完好状态标识。

3.1.3 容器具、工具有‘已灭菌’标识,并在有效期内;不能干热灭菌的分装机配件(圆形料斗、小碗、硅胶垫片)应‘已清洁’,并在有效期内。

3.1.3 开启分装间百级层流罩自净化30分钟,应处于正常状态。

分装间温度(18-26℃)、湿度(≤60%)、压差(与十万级生产区静压差≥5Pa)。

3.1.4 用一类抹布蘸75%乙醇擦拭分装机震荡锅,下塞轨道等,用二类抹布蘸75%乙醇消毒进瓶转盘、轨道、机器台面。

3.1.5 百级层流罩自净化30分钟后,进行物料准备

a 打开胶塞机出料口,取带桶盖且已灭菌的不锈钢桶,微开桶盖接到胶塞机的出料口处,按出塞按钮开始出塞。

接满后关闭出料口并盖好桶盖,将盛胶塞桶移至分装机旁的百级层流下。

抽查、确认胶塞的质量情况,应符合规定。

b 打开隧道烘箱出口挡板,检查隧道出瓶温度,应<40℃,如有异常及时与洗瓶岗

位联系进行调整。

c 在暂存间超净台下打开原料桶盖,由QA人员取样检查原料外观及可见异物,合格后用封口膜将桶盖密封,并移至分装间百级层流下单层货架上。

3.1.6 不能干热灭菌的分装机配件(圆形料斗、小碗、硅胶垫片)的处理:按《一车间万级洁净区清洁规程》5.10.3中内容执行。

3.1.7 安装分装机并调试

按《单头高速螺杆分装机标准操作规程》进行调试。

a 操作人员按分装机安装步骤,安装已灭菌搅拌器、螺杆,圆形料斗、小料斗、加料螺杆、震粉盘。

打开电器箱前面开关,接通主电源,按启动触摸屏画面,触摸[点动]键,进入螺杆校正画面。

缓缓调节小料斗至螺杆无故障。

b 打开大料斗盖,加入合格的无菌粉末,至圆形料斗的1/2-2/3处。

向进瓶小转盘输送西林瓶,调整好震粉盘下料嘴口和西林瓶口的位置,启动触摸屏画面,触摸[联动]键,进入自动运行,分装12支,调节装量,及时用天平检查装量,直至达到规定范围为至。

弃去用于调节装量的药支、西林瓶。

药粉作为污粉集中收集。

c 向振荡锅中加入胶塞,加至约振荡锅2/3处,调节变频器的调节钮,使塞充满供塞轨道。

3.2 开机操作

3.2.1 盘动手轮检查是否卡瓶及瓶位情况,查看下粉口、胶塞与瓶口是否对准,机器是否有卡滞现象。

应使各部分处于正常状态。

3.2.2 打开网带开关,输瓶,用不锈钢镊子扶起倒瓶,挑出破瓶、裂瓶、倒置瓶等不合格瓶,以保证西林瓶顺利送入轨道,供分装机使用。

3.2.3 按《单头高速螺杆分装机标准操作规程》开始操作,启动触摸屏画面,按[联动]键,设备进入自动分装状态。

3.2.4 随时向振荡器中补充胶塞。

3.2.5 分装过程中应每30分鈡检查装量一次,每次2支。

如装量超出装量范围时,应随时停机检查装量,并作相应的装量调整后再分装。

3.2.6 将抽查装量用的污粉倒入污粉桶内,废瓶、胶塞分别放入垃圾桶内,待集中处理。

3.2.7 大料斗中的药粉全部进入小料斗内,将小料斗内药粉分装到1/3处时关机,在近分装结束时应增加装量检查频次。

3.2.8 分装结束时,按[急停]键,系统返回到开机界面。

按下电源按钮,切断分

装机总电源。

3.3 结束工作

3.3.1 将分装机料斗中剩余药粉掏出放入药粉桶密封,做好标识。

3.3.2 将振荡器中剩余胶塞取出。

结算胶塞的用量与结存,将胶塞退回十万级。

3.3.4 将西林瓶取出,结算西林瓶的用量与结存,并将西林瓶退回十万级。

3.3.5 按《一车间万级洁净区清洁规程》清场。

清洁后的容器具放于器具密封桶内(将可以干热灭菌的和不能干热灭菌的分开放),挂‘已清洁’标识,放于置具存放间。

待十万级通知可以干热灭菌时,将器具桶推入灭菌后室内,按干热灭菌柜后门旁绿色按钮,打开后门,将器具桶放入到干热灭菌柜中,关上后门,按红色按钮,关闭后门,通知十万级开始灭菌。

3.3.6 清除废弃物至清外包处,做好各种台账辅助记录。

3.3.7 挂好设备、器具、操作间的“已清洁”状态牌。

3.3.8 通知QA对清场进行检查确认,合格后签发“清场合格证”。

3.3.9 操作人员关闭所有电源,关灯,按进入洁净区相反的程序离开,从污物出口将废弃物运送至指定地点。

3.3.10 生产中的废弃物从物料通道传出,人员按进入洁净区的反顺序离开洁净区,脱下的无菌衣收集后由专人传入洗衣间。

4 注意事项

4.1 当隧道出口转盘瓶子过多大于分装要求时,必须暂停网带。

4.2 操作过程中注意观察小料斗的粉位,及时添加药粉,使粉位保持在适当位置,4.3 操作过程中注意观察进瓶是否顺畅,扶正进瓶轨道中的倒瓶,挑出倒置瓶等不合格瓶。

4.4 严禁用手触摸瓶口和胶塞;

4.5 操作过程中遇有设备炸瓶,需停机,将炸瓶周围暴露的空瓶挑出,将已装药粉未扣塞的半成品彻底清除干净,将机台台面、拨瓶轮处的玻璃屑清理干净,并检查拨瓶轮位置是否正确,无误后方可重新开机。

4.6 操作过程中如分装机自动停机,应及时检查胶塞轨道是否顺畅、螺杆与小碗间是否磨擦、是否卡瓶,及时调整,无误后方可重新开机,开机后应及时检查装量。

4.7 操作人员用手触及地面、使用工具掉到地面后应立即用75%酒精进行消毒处理。

4.8 操作人员严禁在裸口的瓶子上方操作,手、袖口不得触及灭菌的瓶子的瓶口。

4.9 操作人员应每十五分钟消毒双手一次,以保证双手无菌。

擦手及擦拭所用工具时应避免酒精溅入西林瓶中。

4.10 若停机需1小时以上时或长时间修理后,应用紫外灯车对分装间进行紫外消毒半小时。

4.11 操作中应注意保持机台和地面卫生,机器台面及地面上的碎瓶、药粉、胶塞及时清理干净。

4.12 头孢类产品的废弃物(包括污粉、粘过药粉的胶塞、西林瓶)应集中收集,按《污粉处理程序》处理。

5 文件发放范围

生产总监、生技部、品质部、一车间各一份,备份2份,存档1份,共印7份。