含油污泥清洁化处理技术原理及其应用现状_secret

- 格式:doc

- 大小:45.00 KB

- 文档页数:10

含油污泥处理处置技术概述目前,国内含油污泥处理处置企业采用的主要工艺有:调质处理、热洗、热解、热氧化、焚烧及制备浮选剂。

上述处理处置企业在含油污泥储存、处理处置过程中会产生废气、废水、污泥及噪声,对废气、废水及污泥需要进行相应的处理,最终剩余的废水、污泥也要有合理的去向。

因此对含油污泥处理处置企业的监管环节,包括了储存、生产过程及污染处理装置、污染物去向等。

1.调质减量化处理工艺调质减量化处理工艺以减量化为主要目的,工艺过程主要是将含油污泥加热至一定温度,在搅拌下加入调质处理药剂并反应一定时间后,进入叠螺机(或离心机)进行固液分离,液体(油水混合物)与含油污泥储存池中的上层液体一并进入油水收集罐;处理后产生的污泥委托其他单位或自行处理处置。

1.1工艺涉及的主要构筑物处理工艺涉及的主要构筑物包括:含油污泥贮存池,污泥提升泵,反应罐(池),加热炉(导热油炉、锅炉等),加药系统,叠螺机(或离心机),油水混合物收集罐,油水混合物输送泵,处理后产生的污泥贮存设施。

废水自行处置后回注时,应有废水处理装置,回注水处理流程为:来水一加药混合一絮凝沉降(或气浮)一过滤一清水收集池(罐)一外输回注。

废水排入外环境时,在上述处理流程基础上,还应有微生物处理系统。

1.2处理处置涉及的主要产污环节废气:贮存设施的无组织排放,反应罐受热后无组织外排的含烧类物质气体,加热炉烟气等。

废水:油水、固相物质分离产生的油水混合物。

危废:废编织袋(HW49)、处理后产生的污泥(HWO8)等。

1.3废物治理措施及去向废气:加热炉废气按照环评文件要求,采取相应污染治理措施达标排放。

废水:油水混合物送至油田联合站处理达标后回注(有接收协议、转移记录);自行处置时,处理达到油田回注水水质标准后部分回用,部分送至油田注水站回注。

废水、污油贮存场所应有防腐、防渗处理,并设置泄漏液体收集装置。

固废:含油污泥贮存设施、处理后产生的污泥贮存设施须做硬化及防渗处理,并有三防措施及围堰(墙);袋装运送的含油污泥,废编织袋委托有资质单位进行处理处置(有委托协议);处理后产生的污泥进行后续利用处置(委托处置需有接收协议及转移联单)。

热水洗涤法处理含油污泥研究含油污泥是一种对环境和人类健康具有严重危害的废弃物。

由于其复杂的组成和物理化学性质,含油污泥的处理成为了一个具有挑战性的问题。

为了解决这一问题,热水洗涤法作为一种有效的处理方法引起了广泛。

本文将评价和分析热水洗涤法处理含油污泥的原理、优缺点,并通过实验探讨其应用效果和改进方向。

热水洗涤法处理含油污泥的原理主要是通过加热提高洗涤剂的溶解度,降低油水界面张力,使油污从固体表面剥离并充分溶解在洗涤液中。

洗涤过程中,高温高压条件可促使液态油污快速从固体表面脱离,同时洗涤剂与油污的相互作用也有利于油污的去除。

然而,热水洗涤法也存在一定的局限性,如处理过程中能耗较大,洗涤剂的用量和回收利用问题等。

为了深入了解热水洗涤法处理含油污泥的效果,我们设计了一系列实验。

实验中,我们将含油污泥样品置于不同温度、压力和洗涤剂用量的条件下进行洗涤。

实验结果显示,在一定范围内,随着温度和压力的升高,以及洗涤剂用量的增加,含油污泥的处理效果明显提高。

但当温度过高、压力过大或洗涤剂用量过多时,处理效果会降低,甚至导致二次污染。

根据实验结果,我们可以看到热水洗涤法在处理含油污泥方面具有较好的效果。

然而,处理过程中能耗较大,且洗涤剂的用量和回收利用问题需要进一步解决。

为了优化热水洗涤法处理含油污泥的效果,我们提出以下建议:进一步探索高温高压条件下含油污泥的物化性质变化规律,以确定更合理的处理条件;研发新型低能耗、高效洗涤剂,减少洗涤过程中的能耗和二次污染风险;加强洗涤过程中洗涤剂的回收利用研究,实现资源的循环利用;结合其他处理方法,如生物处理、化学处理等,以弥补热水洗涤法的不足,提高含油污泥的处理效果。

热水洗涤法作为一种有效的处理含油污泥的方法,在一定范围内具有较好的处理效果。

然而,为了更好地解决含油污泥对环境和人类健康的危害,还需要进一步优化处理工艺和方法。

通过加强基础研究,探索高温高压条件下含油污泥的物化性质变化规律,研发新型低能耗、高效洗涤剂,回收利用洗涤过程中使用的资源,以及结合其他处理方法等手段,有望为热水洗涤法处理含油污泥的应用提供更好的理论和实践指导。

摘要石油开采和加工过程中产生的大量含油污泥,对生产和生态环境产生极大危害,同时又是一种宝贵的二次资源,对其既必须进行无害化处理又可以进行资源化利用。

国内外主要的含油污泥处理技术有:调质-机械脱水、生物处理、固化处理、焚烧、填埋与干化和综合利用等。

介绍了各技术的原理、特点和研究应用进展。

目前较受重视的技术是调质-机械脱水、生物处理、固化处理和综合利用。

调质-机械脱水可有效的分离油-水-泥,但产生的泥饼需进一步处理;生物处理可以将含油污泥中的有机物彻底降解为CO2和H2O,但降解效率有待提高;固化可以大大降低有害物质的渗出率;资源化利用将成为含油污泥处理技术的发展趋势。

关键词含油污泥调质-机械分离生物处理固化资源化1 含油污泥的性质与危害含油污泥成分极其复杂,主要由乳化油、水、固体悬浮物等混合组成, 其成分与地质条件、生产技术、污水处理工艺、污水水质、加药种类、排污方式以及管理操作水平有关。

含油污泥的比阻比一般污泥大40倍,其可压缩性系数大20倍,属难过滤性污泥,又由于其颗粒细小,呈絮凝体状,含水量高,体积庞大,因此不易实现油-水-泥的三相分离。

我国大部分油田含油污泥的含水率一般为70%~99%,油、盐成分含量较高,且含有重金属和其它有害杂质;炼油厂污泥还含有大量苯系物、酚类、芘、蒽等有毒物质。

含油污泥直接外排会占用大量土地,其含有的有毒物质会污染水、土壤和空气,恶化生态环境;直接用于回注和在污水处理系统循环时,会造成注水水质下降和污水处理系统的运行条件恶化,对生产造成不可预计的损失;同时大量石油资源被浪费。

含油污泥己被列入《国家危险废物目录》中的含油废物类,《国家清洁生产促进法》和《固体废物环境污染防治法》也要求必须对含油污泥进行无害化处理。

因此,无论是从环境保护、维护正常生产还是从回收能源的角度出发,都必须对含油污泥进行无害化、资源化处理。

2 含油污泥处理技术为实现含油污泥的彻底处理和资源利用,国内外进行了大量研究并取得一定进展。

油田含聚油泥性质及处理技术研究进展油田含聚油泥是指在油田开发过程中,因为原油含聚合物成分,导致沉积在井底或井壁的泥浆。

这种聚油泥一方面会影响油田生产的稳定性和效率,另一方面也对环境造成了一定的污染。

对油田含聚油泥的性质及处理技术进行研究具有重要的意义。

本文将对当前油田含聚油泥性质及处理技术研究的进展进行探讨。

一、油田含聚油泥的性质1. 聚合物成分油田中含有的聚合物成分主要是原油中的高分子化合物,如树脂、蜡质和胶体物质等。

这些高分子化合物在地下渗流条件下,容易与泥浆颗粒结合形成聚油泥。

2. 形成原因3. 物理性质油田含聚油泥的物理性质主要表现为粘稠、难以清除和对油井生产产生严重影响等特点。

1. 化学处理技术目前,化学处理技术是处理油田含聚油泥的主要手段之一。

通过添加化学药剂,如聚合物分解剂和表面活性剂等,可以破坏聚油泥的结构,从而减少其粘性和难以清除的特性,使得油井生产受到的影响减小。

物理处理技术是指通过物理手段,如高温高压清洗、超声波处理等,对油田含聚油泥进行处理。

这些方法能够有效地改变聚油泥的结构,使其易于清除,从而减少对油井生产的影响。

微生物处理技术是近年来逐渐兴起的一种处理油田含聚油泥的新方法。

通过引入特定的微生物菌种,可以有效降解聚油泥中的有机物质,从而减少对油井生产的影响并减少对环境的污染。

三、展望随着油田开发规模的不断扩大和油品加工技术的不断提升,油田含聚油泥的处理技术也将会不断得到改进。

未来,化学处理技术、物理处理技术和微生物处理技术相结合,将会成为处理油田含聚油泥的主要方式。

随着环保意识的不断提高,对油田含聚油泥处理技术的研究也将更加重视,以期减少对环境的影响。

油田含聚油泥的性质及处理技术研究已经取得了一定的进展,但仍存在一些挑战。

希望本文所述能够为相关领域的研究者提供一定的参考,并促进油田含聚油泥处理技术的不断创新与进步。

【以上内容仅供参考】。

含油污泥处理解决方案油污泥是指由于石油、石油产品和石油化工产生的固体废弃物,通常含有高浓度的油脂和各种有毒化学物质。

油污泥具有潜在的环境和健康风险,因此需要进行有效的处理和处置。

以下是几种常见的油污泥处理解决方案。

1.热解技术:热解技术是常见的油污泥处理方法之一,通过高温将油污泥中的有机物分解为可燃气体和无机残渣。

这种方法可以有效地降低油污泥的体积和有毒物质的浓度,同时还能产生能源。

其中,低温热解技术和高温热解技术是两种常用的方法。

2.生物降解技术:生物降解技术是一种利用微生物分解油脂和有机物的方法。

通过添加生物降解剂和优化处理条件,可以有效地将油污泥中的有机物降解为无害的物质。

这种方法对环境友好,处理效果较好,但处理时间较长。

3.油污池抽吸和物理处理:油污池抽吸和物理处理是一种常用的油污泥处理方法,适用于储油池、沉淀池和废水处理系统中的油污泥处理。

该方法通过抽吸油泥并将其经过物理处理,如离心分离和筛网过滤,分离出可回收的油脂和其他固体物质。

4.化学处理:化学处理是一种利用化学试剂对油污泥进行处理的方法。

常见的化学处理方法包括溶剂萃取、添加表面活性剂、氧化处理等。

这种方法可以有效地将油脂分离出来,并降低油污泥中有毒物质的浓度。

5.土壤固化和填埋处理:土壤固化和填埋处理是一种将油污泥与一定比例的固化剂混合,使其形成稳定的块体,并用于填埋或覆盖污染土壤的方法。

这种方法可以有效降低油污泥对土壤和地下水的污染风险。

6.超临界流体萃取:超临界流体萃取是一种利用超临界流体对油污泥进行分离和回收的方法。

这种方法操作简单,对环境影响小,但成本较高。

7.生物固化处理:生物固化处理是一种利用特定细菌和微生物来凝结和固化油污泥的方法。

这种方法具有环境友好、处理效果好、成本低等优点。

以上是几种常见的油污泥处理解决方案,不同的处理方法适用于不同情况,需要根据具体的油污泥性质、处理量和环境要求进行选择。

综合使用多种处理技术和工艺可以获得更好的处理效果。

油泥的处理原理油泥是由油污和泥土混合而成的一种污染物,通常出现在石油开采、炼油、储油等工业过程中。

由于油泥的存在会对环境造成严重的污染问题,因此对油泥进行有效的处理和清除显得尤为重要。

下面将介绍油泥处理的原理以及常用的处理方法。

一、油泥处理的原理1. 油泥的成分油泥的主要成分是油污和泥土。

其中,油污是指石油及其产品残留在土壤或其他介质中的污染物,包括原油、石油产品、石油加工废渣等。

而泥土则是指土壤中的颗粒状颗粒物,包括沙、粉土、黏土等。

2. 油泥的处理过程油泥的处理过程主要包括物理分离、化学处理和生物降解等步骤。

物理分离是指通过物理手段将油泥中的油污和泥土分离,常用的方法有离心分离、筛网过滤等。

化学处理是指利用化学试剂将油污和泥土中的污染物分解或转化为无害物质,常用的方法有溶剂抽提、氧化还原、气浮沉降等。

生物降解是指利用微生物降解油污和泥土中的污染物,常用的方法有生物堆肥、生物滤池等。

二、油泥处理的方法1. 离心分离法离心分离法是利用离心机将油泥中的油污和泥土分离。

首先将油泥放入离心机中,然后通过离心力的作用,油污和泥土会分别沉积在不同的位置。

最后,通过不同的出口将沉积物和上清液分离。

2. 溶剂抽提法溶剂抽提法是利用特定的溶剂将油污从泥土中抽取出来。

首先将油泥与溶剂充分混合,然后通过溶剂的溶解作用,将油污溶解在溶剂中。

最后,通过蒸发或其他方式将溶剂中的油污分离出来。

3. 生物堆肥法生物堆肥法是利用微生物降解油泥中的油污和泥土。

首先将油泥与适量的有机物一起堆放在堆肥场或堆肥装置中,然后通过控制温度、湿度和通气等条件,促进微生物的生长和繁殖。

微生物会分解油泥中的有机物,将其转化为二氧化碳、水和无机盐等无害物质。

4. 氧化还原法氧化还原法是利用化学试剂将油泥中的油污和泥土中的污染物氧化或还原为无害物质。

常用的化学试剂有过氧化氢、臭氧、氯化铁等。

这些化学试剂能够与油污和泥土中的污染物发生化学反应,将其转化为可溶性或不易挥发的物质,从而实现油泥的处理与清除。

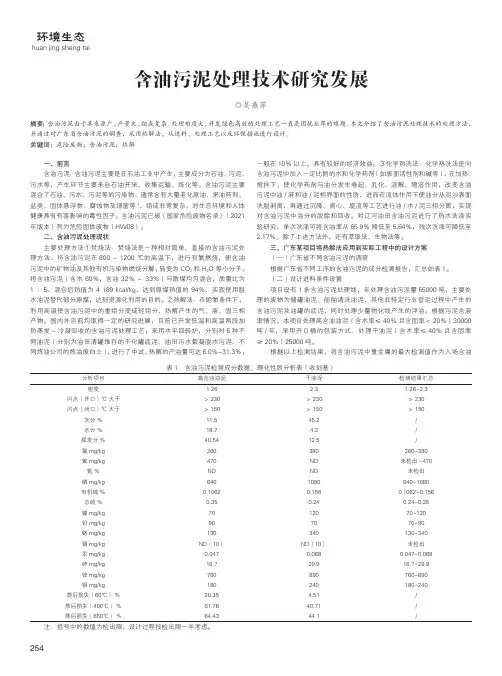

环境生态huan jing sheng tai254含油污泥处理技术研究发展◎吴燕萍摘要:含油污泥由于其来源广、产量大、组成复杂、处理难度大,开发绿色高效的处理工艺一直是困扰业界的难题。

本文介绍了含油污泥处理技术的处理方法,并通过对广东省含油污泥的调查,采用热解法,从进料、处理工艺以及环保措施进行设计。

关键词:危险废物;含油污泥;热解一、前言含油污泥:含油污泥主要是在石油工业中产生,主要成分为石油、污泥、污水等,产生环节主要来自石油开采、收集运输、炼化等。

含油污泥主要混合了石油、污水、污泥等的污染物,通常含有大量老化原油、采油药剂、盐类、固体悬浮物、腐蚀物及细菌等",组成非常复杂,对生态环境和人体健康具有有害影响的毒性因子。

含油污泥已被《国家危险废物名录》(2021年版本)列为危险固体废物(HW08)。

二、含油污泥处理现状主要处理方法①焚烧法:焚烧法是一种相对简单、直接的含油污泥处理方法,将含油污泥在800~1200 ℃的高温下,进行有氧燃烧,使含油污泥中的矿物油及其他有机污染物燃烧分解,转变为 CO2和 H2O 等小分子。

将含油污泥(含水 60%,含油 32%~ 33%)与散煤均匀混合,质量比为1∶5,混合后热值为 4 189 kcal/kg,达到原煤热值的 94%,实现使用脱水油泥替代部分原煤,达到资源化利用的目的。

②热解法:在绝氧条件下,利用高温使含油污泥中的重组分变成轻组分,热解产生的气、液、固三相产物。

国内外目前均取得一定的研究进展,目前已开发低温和高温两段加热蒸发-冷凝回收的含油污泥处理工艺,采用水平回转炉,分别对5种不同油泥(分别为油田清罐堆存的干化罐底泥、油田污水絮凝脱水污泥、不同炼油公司的炼油废白土),进行了中试,热解的产油量可达6.0%~31.3%,一般在10%以上。

具有较好的经济效益。

③化学热洗法:化学热洗法是向含油污泥中加入一定比例的水和化学药剂(如表面活性剂和碱等),在加热、搅拌下,使化学药剂与油分发生卷起、乳化、溶解、增溶作用,改变含油污泥中油/液和油/泥相界面的性质,进而在流体作用下使油分从泥沙表面洗脱剥离,再通过沉降、离心、旋流等工艺进行油/水/泥三相分离,实现对含油污泥中油分的脱除和回收。

油田含油污泥处置与利用污染控制要求油田含油污泥是指石油开采、炼油和石油化工等过程中产生的含油废弃物。

含油污泥对于环境和人类健康都具有一定的危害,因此对其进行合理的处置和利用,以及加强污染控制十分重要。

下面将从油田含油污泥的处理方法、利用途径和污染控制要求三个方面进行探讨。

1.物理方法:通过离心、离析等物理方式,将污泥中的液体与固体分离,降低油含量。

2.化学方法:采用溶剂提取、溶解、热裂解等化学方法,将污泥中的油分解、分离,使得污泥中的油含量下降至可接受水平。

3.生物方法:利用生物菌种,通过厌氧消化和好氧消化等方式,将污泥中的有机物分解成水和二氧化碳等无害物质。

4.热处理方法:采用焚烧等热处理方法,将污泥中的有机物燃烧分解,达到无害化处理的效果。

1.能源利用途径:将处理后的含油污泥进行干馏,得到石油焦、燃料油等能源产品,实现废弃物资源化利用。

2.建材利用途径:将处理后的含油污泥与其他建材原料进行混合,制成砖、瓦等建筑材料,用于建筑施工。

3.土壤改良途径:将处理后的含油污泥与土壤进行混合,改良土壤结构,提高土壤肥力,用于农田的种植。

4.焚烧发电途径:将含油污泥进行焚烧,产生高温高压蒸汽,驱动发电机发电。

1.严格控制排放:加强对油田含油污泥的排放控制,确保排放达到环保标准,避免对大气和水环境造成污染。

2.加强处理设施的运维:对处理油田含油污泥的设施进行定期检查和维护,确保设施运行正常,有效控制污染物的排放。

4.加强法规和政策的制定和执行:制定和执行相关法规和政策,对油田含油污泥的处理和利用进行规范和管理,加强污染控制的力度。

综上所述,油田含油污泥的处理和利用、以及污染控制是十分重要的环保工作。

通过合理选择处理方法和利用途径,加强污染物排放控制和设施运营管理,以及加强监测和法规执行,可以有效控制油田含油污泥的污染,推动其资源化利用,实现可持续发展。

含油污泥危废无害化处置技术现状摘要:近年来,我国对石油资源的需求不断增加,油田开采越来越多。

含油污泥是一种危险废物,国家对危险废弃物已提出了一系列严格的排放要求,若排放物中有害物质含量超标,将受到严厉的经济处罚甚至法律制裁。

本文首先分析了油田含油污泥基本情况,其次探讨了含油污泥处置技术发展现状,最后就油田含油污泥处理后的资源化利用进行研究,以供参考。

关键词:含油污泥;危险废物;处理技术引言随着企业对环保的日渐重视,提高了对废水处理的要求,对其原有处理工艺进行了改造。

改进后的工艺获得了较好的处理效果,在稳定实现废水排放要求的同时,减少了对周边水环境造成的污染,是铝加工业可持续发展模式一种很好的探索。

1油田含油污泥基本情况分析油田开采过程中含油污泥是必然产物,其具有高含水率、有毒有害以及体积大等特点,而且油田油泥的热波性明显,其中含有大量的固体悬浮物、细菌以及腐蚀物等,含油量在2%至50%之间。

不同的含油污泥存在着较大的性质差异,根据类型又可将其分为落地油泥、炼化油泥以及清罐油泥等,油泥差异比较大。

在油田生产过程中,井下作业以及试油试采等环节,都会产生大量的落地油泥;管道穿孔以及生产事故排污等,也会产生大量的含油污泥。

基于多种原因,上述油泥回收综合处理难度非常大,处理不善会造成严重的环境污染。

以中国石油辽河油田为例,每年含油污泥产量高达15万t,随着开发的不断深入,含油污泥的产生量也会不断增加,环境压力随之增大。

根据国家标准,虽然油田开发产生的含油污泥被界定为危险固体废物,但是并未明确标注其含油量,也没有提出具体的量化指标。

传统模式下,含油污泥以及相关污染物的处置方法比较简单、粗暴,或者直接对其进行填埋处理。

近年来,随着环保工作的不断深入,油田含油污泥处理逐渐走向了无害化道路。

2含油污泥处置技术发展现状2.1离心分离法离心分离法是将含油污泥置于特制的高速旋转离心设备中,在离心力场作用下,不同密度的介质将被分离。

含油污水处理新技术一、引言含油污水是指在工业生产、石油开采、化工、船舶等过程中产生的含有油类物质的废水。

由于油类物质对水环境造成严重污染,因此对含油污水进行高效处理是保护水环境的重要任务。

随着科技的发展,新的含油污水处理技术不断涌现,为解决这一问题提供了新的解决方案。

本文将介绍几种目前较为先进的含油污水处理新技术。

二、电化学法电化学法是一种利用电化学原理处理含油污水的技术。

该技术通过在含油污水中加入电解质,利用电流作用下产生的化学反应,将油类物质从水中分离出来。

此外,电化学法还可以同时去除水中的重金属离子等其他污染物。

该技术具有处理效率高、操作简单、设备占地面积小等优点。

三、生物膜法生物膜法是一种利用微生物作用降解含油污水的技术。

该技术通过在处理设备中培养一层生物膜,利用膜中的微生物降解污水中的有机物质,包括油类物质。

生物膜法具有处理效果好、运行成本低、对环境友好等优点。

同时,该技术还可以将有机物质转化为可再利用的生物质或生物气体。

四、超滤法超滤法是一种利用超滤膜对含油污水进行分离的技术。

该技术通过将含油污水通过超滤膜,利用膜孔径的选择性分离出油类物质和其他杂质。

超滤法具有分离效果好、处理能力大、操作简单等优点。

此外,超滤膜还可以通过清洗和再生来延长使用寿命,提高经济效益。

五、气浮法气浮法是一种利用气泡将油类物质从含油污水中脱附的技术。

该技术通过在处理设备中注入气体,产生大量微小气泡,使油类物质附着在气泡上浮起,从而实现分离。

气浮法具有处理效果好、操作简单、设备结构紧凑等优点。

同时,该技术还可以处理高浓度的含油污水,适用范围广。

六、结论随着环境保护意识的提高和技术的进步,含油污水处理新技术不断涌现。

电化学法、生物膜法、超滤法和气浮法是目前较为先进的含油污水处理技术。

它们各具特点,可以根据具体情况选择合适的技术进行处理。

这些新技术的应用将有助于提高含油污水处理效率,减少对水环境的污染,实现可持续发展。

《国内外污泥处理处置技术研究与应用现状》篇一一、引言随着城市化进程的加快和工业的快速发展,污泥处理处置问题日益凸显。

污泥是污水处理过程中的产物,含有大量的有机物、重金属等有害成分,如不妥善处理,将对环境造成严重污染。

因此,污泥处理处置技术的研究与应用成为环境保护领域的重要课题。

本文将就国内外污泥处理处置技术的研究与应用现状进行综述。

二、国内污泥处理处置技术研究与应用现状1. 物理法物理法主要包括污泥脱水、干燥和焚烧等技术。

其中,污泥脱水技术是应用最广泛的技术之一,通过机械压榨、真空吸滤等方法,使污泥中的水分得以去除,降低其含水率,便于后续处理。

干燥和焚烧技术则主要用于大规模的污泥处理,可以有效减少污泥的体积和重量,同时杀死病原体。

2. 生物法生物法包括生物堆肥、生物反应器等技术。

生物堆肥是将污泥与秸秆、粪便等有机物混合,通过微生物的作用使其转化为有机肥料。

生物反应器则是利用微生物在特定环境下的代谢作用,将污泥中的有机物转化为稳定的物质。

3. 化学法化学法主要包括化学混凝、化学氧化等技术。

化学混凝是通过向污泥中加入混凝剂,使污泥中的胶体颗粒凝聚成大颗粒,便于后续处理。

化学氧化则是利用氧化剂将污泥中的有害物质转化为无害物质。

目前,国内在污泥处理处置技术方面已经取得了显著的成果。

例如,一些城市采用生物法处理污泥,将其转化为有机肥料,实现了资源的再利用。

同时,一些先进的物理法和化学法也在实际应用中取得了良好的效果。

然而,仍存在一些问题,如处理成本较高、技术推广难度大等。

三、国外污泥处理处置技术研究与应用现状1. 热解与气化技术国外在污泥处理处置技术方面,热解与气化技术得到了广泛的应用。

热解是将污泥在无氧或低氧条件下加热,使有机物分解为气体、液体和固体,其中气体可用于能源供应。

气化则是将污泥转化为合成气,具有较高的能量利用价值。

2. 湿式氧化与湿式催化氧化技术湿式氧化和湿式催化氧化技术是利用强氧化剂在高温高压下对污泥进行氧化处理。

油田含油污水处理及回用技术的应用油田是指石油资源储集地,而含油污水是指在石油开采生产过程中产生的一种含有石油、油脂、矿物油、石油化工原料、沥青等的废水。

含油污水的处理和回用技术在油田开采中起着至关重要的作用,不仅可以减少环境污染,提高资源利用率,还可以降低生产成本,符合可持续发展的要求。

一、含油污水处理的技术1. 机械分离技术通过重力分离、离心分离等方式将油水分离,这是一种较为常见且简单的处理方法。

利用离心机、格栅油水分离仪、旋流器等设备进行处理,能够大幅度减少水中的油含量,达到环保排放标准。

2. 生物降解技术生物降解技术是指通过微生物对含油污水进行降解处理,将有机物质分解成无害物质。

这种方法对含油污水有良好的处理效果,而且可以降低处理成本,减少污泥产生。

3. 化学处理技术膜分离、气浮、吸附等化学处理技术可通过添加吸附剂、氧化剂等化学药剂,将油水中的油污物质吸附、凝集、分离出来,实现污水的净化。

4. 膜分离技术膜分离技术是指利用膜对溶液进行过滤、分离的技术,通过微孔膜、超滤膜、反渗透膜等,可以有效去除油水中的微小颗粒和溶解性有机物,使废水达到排放标准。

1. 重新注入油层将经过处理的含油污水重新注入油层,进行二次开采,可以提高油田的产出率,延长油田的寿命。

这种方法也被称为水驱采油技术,广泛应用于油田开发中。

2. 农田灌溉经过处理的含油污水也可以用于农业灌溉,为农业生产提供水资源,减少对自然水资源的占用,实现水资源循环利用。

3. 工业生产水源含油污水经过处理后也可以作为工业生产用水的补给来源,例如用于锅炉循环冷却水、生产工艺水等,减轻对地下水、自然水源的消耗。

4. 地下水补给对于部分地下水资源枯竭的区域,可以通过含油污水回用技术,将处理后的含油污水注入地下,实现地下水资源的补充。

1. 国内外案例在国外,美国、加拿大、澳大利亚等油田开采地区,广泛采用含油污水处理及回用技术,取得了良好的效果。

在国内,胜利油田、大庆油田等都对含油污水进行了有效处理和回用,保护地下水资源,减少环境污染,提高了资源利用效率。

油泥减量化、无害化处理关键技术及其应用研究摘要:油泥砂是油田生产活动中产生的含油固体废物,来源于原油集输及处理过程的各个环节。

在油田勘探、开发建设过程中,含油污泥产生于各个环节,含油污泥中存在大量有害物质,例如酚类、重金属、苯系物、蒽、芘等成分,这些物质对周边环境和人类生活造成危害,含油污泥被列为国家危险废弃物,必须进行资源化利用和无害化处理。

选择高效的含油污泥无害化处理技术,提高其处置效果,减少环境污染,降低处理费用是含油污泥处理的发展方向。

关键词:含油污泥;减量化;无害化处理前言:含油污泥是一种由原油融入到介质中形成的混合物,它是不可回收的主要污染物之一,被列为“国家危险废弃物”。

随着新环保法和土十条等新环保法律法规的实施,明确要求油田对含油污泥进行达标处理。

含油污泥无害化处理是油田固体废物处理当中很重要的工作,处理不当极易受到法律处罚和巨额罚款,环保风险极高。

1含油污泥处理现状分析含油污泥主要来源于石油储罐罐底、炼油厂以及石油生产场所的废油泥,这些油泥的成分构成是非常复杂的,不同的地质环境以及生产工艺会对油泥的构成产生影响,但是通常来讲,油泥主要由油类有机物、水、泥沙等物质所构成。

油泥中含有大量的可燃性物质,同时还含有一些有毒有害成分,这些成分如果不经过处理直接排放到外环境中,那么会对土壤造成严重损坏。

油泥在进行处理过程中根据其含油量的不同可以采取不同的处理方式,比如针对某些油泥,可以选择使用分离技术对其进行处理,处理之后油回收率能够达到百分之九十八以上,回收价值非常高。

由于油泥对土壤环境有着较大的危害,所以需要对其进行无害化处理,这样不大能够对原油资源进行回收,增加油田的效益,同时还能够更好的保护生态环境,所以,不管是基于环保的角度还是从经济的角度,对油泥进行减量化、无害化处理都是一种必然的趋势。

2含油污泥处理技术2.1 微生物修复处理技术微生物修复处理主要是采用现代微生物工程技术原理,针对油气田含油污泥中有害成分,选育具有高效降解转化能力的微生物复合菌群,通过微生物在废弃泥浆中的生长繁殖,经过复杂的生物、化学过程对含油污泥中危害生态环境的有害成分进行高效的降解转化,使其脱毒、脱胶、脱盐碱、脱水,达到生物无害化处理的目的,使油气田含油污泥的土壤环境得到生物修复和生态环境的恢复。

环境分析与检测论文油泥利用与处理现状分析学生姓名:WDD学号:xxxxxxxx班级:xxxxxxxxxx指导老师:xxxx油泥利用与处理现状分析wdd(西海岸科技大学化学环境与工程学院)摘要:介绍了油泥的基本性质及特征,其严重的污染性引出油泥治理的必要性。

阐述了国内外一些油泥处理工艺并分析了油泥处理过程中存在的一些问题。

面对我国油泥处理工艺的发展趋势,油泥处理工艺一定会投资越来越少,效果越来越好,产生更好的经济效益和环境效益。

随着我国经济的迅速发展,各行各业对于能源的需求如日增加,作为我国主要能源的石油因此进入大发展时期。

然而,在石油的开发、储存、运输及使用过程中,由于第三方原因、自然灾害等因素,原油出现跑冒滴漏的情况,大量油品与土壤等其他杂志形成油泥。

油泥中含有水、无机物以及大量油品,会对环境造成严重破换。

本文对目前国内外含油污泥处理技术和资源化利用进行了关键词: 油泥处理技术方案在石油开采、储存及生产加工过程中会产生大量的废弃油泥,这些油泥体积庞大,不仅含有石油资源,而且还含大量的放射性元素、二噁英、病原菌等难以降解的有毒有害物质[1]。

因此从经济环保的角度出发,油泥的资源化、无害化处理是十分必要和迫切的。

随着石油资源供给的日益紧张及环保法规的进一步完善,油泥的减量化、无害化、资源化、清洁化技术将成为其发展的必然趋势。

研发经济、环保、实用的处理方法和装置,对其进行有效收集和资源化处理,不仅可以回收大量的石油资源,创造一定的经济效益,而且能有效保护环境,减少付出的巨额油泥处理费用。

据不完全统计,我国至“十五”末总的石油储存量达到6000×104 t,油泥产生量达(10~44)×104 t/a。

这些污泥如果得不到妥善处置,随意排放将会给环境和人们生活造成极大伤害。

因此,开展含油污泥的无害化处理研究,既可实施油泥砂资源化利用,同时也符合国家可持续发展方针和循环经济的要求。

一、油泥基本特征及类型油泥性质多种多样,种类繁多,成因复杂,而且,油泥大都是水、泥、油以及其他杂志等的混合物,处理比较困难。

含油污泥清洁化处理技术原理及其应用现状摘要:含油污泥种类繁多、性质复杂,相应的处理技术和设备也呈现多元化趋势,将国内外主要含油污泥清洁化处理技术按预处理工艺方法、核心处理技术、最终处置三大类作对比介绍,通过考察各种处理方法的技术原理、应用现状及发展趋势,以期为合理地选用或开发适合对象性质的工艺流程和设备提供参考。

关键字:含油污泥清洁化处理技术Situation and principle of oily sludge cleaning treatment technology Abstract:The oil-field and oilrefineries produce large amount of oily sludge, which are so complex anddifficult to be disposed. Three type of oil sludge treatment technology,including pretreatment, core treatment and final disposal are introduced inparallel. In order to select and develop the suitable technics and apparatus,the principle, situation and developing tread of different methods are reviewedin this paper.Keywords:Oilysludge Cleaning Treatment technology含油污泥指原油或成品油混入泥土或其他介质,其中的油分不能直接回收而可能造成环境污染的多种形态的混合物。

含油污泥主要产生在油田和炼油厂,按来源可分为三种不同类型:(1)在油田开发特别是油井采油生产和井下作业施工过程中,部分原油放喷或被油管、抽油杆、泵及其他井下工具携带至土油地或井场,这些原油渗入地面土壤,形成油泥称为落地油泥;(2)各种储油罐在自然沉降中也会产生一些油泥称为罐底泥;(3)“炼油厂三泥”,包括:隔油池底泥、溶气浮选浮渣和剩余活性污泥等,其中以浮选浮渣量为最大,占三泥总量的80%[1]。

含油污泥的产量巨大。

据统计,某中等规模油田日油泥量大约100 t左右,堆放总量已在40万t以上。

这些污泥中一般含有的苯系物、酚类、蒽类等物质,并伴随恶臭和毒性,若直接和自然环境接触, 就会对土壤、水体和植被造成较大污染, 同时也意味着石油资源的浪费[2]。

因此,无论是从环境保护还是从回收能源的角度考虑,都应该对含油污泥进行无害清洁化处理。

含油污泥组成可以大致分为水,乳化油或吸附油,固体异物,无机盐等。

油泥在水中一般呈稳定的悬浮乳状液体系,其水合和带电性形成了稳定的分散状态,很难实现多相分离[3],从而增加了处理技术的难度和成本。

又由于承载油类的基质的多种可能性,统称的含油污泥成分极其复杂,性质各不相同,因此处理技术也有多样的要求。

本文按预处理工艺方法、核心处理技术、最终处置三大类简述国内外几种主要含油污泥处理技术原理及应用现状,以期为合理地选用或开发适合对象性质的工艺流程和设备提供参考。

1 处理技术原理及应用特点1.1 预处理工艺方法减大部分含油污泥含水率较高,进许多处理工艺前需要进行调制脱水容。

污泥脱水过程是污泥的悬浮粒子群和水的相对运动,而污泥的调质则是通过化学或物理手段调整固体粒子群的界面性状和排列状态,使之适合不同脱水操作的预处理,以提高机械脱水性能。

1.1.1 调制为了防止粘度高、过滤比阻大的含油污泥堵塞滤料,并针对其粘度大、乳化严重、固—固—液粒子间粘附力强和密度差小等特点,调制时除添加絮凝剂外,还配合以破乳、加热等其他强化手段实现油-水一固的三相分离的关键之一是使粘度大的吸附油解吸或破乳。

为促使油类从固体粒子表面分离,Surendra认为加入合适的电解质可增加系统的电荷密度,使它们取代油组分优先吸附在粒子表面,并使粒子更分散,为油从固体颗粒表面脱附创造更好的条件[4]。

国外学者分别发明了针对炼厂的含油污泥调质一机械脱水工艺回收油的有关专利技术[5~8],提出了通过投加表面活性剂、稀释剂(葵烷等)、电解质(NaCl溶液),或破乳剂(阴离子或非离子)、润湿剂和pH 调节剂等,并辅以加热减粘等调质手段,实现油-水一固三相分离。

在国内炼厂[9]含油污泥调制系统中,普遍采用的絮凝剂包括高分子无机絮凝剂如聚合氯化铝,聚合硫酸铁等和高分子有机絮凝剂如高聚合度的非离子、阳离子、阴离子聚丙稀酰胺等长链大分子。

多数单位在机械脱水前使用阳离子有机絮凝剂或有机絮凝剂和石灰联用,以提高絮凝、脱水效果,淘汰以往使用单一无机絮凝剂,处理效果各不相同。

但多数炼厂的含油污泥处理中,对于油类的回收尚考虑不足。

1.1.2 分流、脱水调质后的污泥再经重力沉降脱水后通常为黑色粘稠状液体(含水率小于96%),称为浓缩污泥,若工艺需要可进一步进行机械脱水减容。

在脱水设备上,逐渐淘汰了真空转鼓、折带式过滤机。

取而代之的是便于连续操作的离心过滤机,其中以卧螺旋沉降式离心机应用范围最广。

适用于石油钻井行业中含油率≥5%的含油污泥脱水成套设备配置以及其他工业领域中含油比较高的污泥脱水成套设备的配置。

近年来,在传统两相离心机基础上已开发出了三相离心机。

德国OMW炼厂和ESSO公司应用三相卧式螺旋离心机处理含油污泥。

此工艺是把油泥加热至60~80 ℃,并预搅拌或加入有机絮凝剂,处理量可达60 m3/h,有效的将含油污泥分成三相 [10]。

我国炼厂污泥前处理普遍采用机械脱水工艺,以带式压滤机、离心机为主,带式压滤机一般用于处理含油少的污泥,离心机一般用于处理油泥和浮渣,经带式压滤机或离心机脱水后,污泥的含水率在75%~80% [11,12]。

在研究较多的几种含油污泥处理工艺中,污泥调质一机械脱水处理工艺发展得比较成熟,但是对于不同的炼厂产生的含油污泥,需要确定最优的混凝剂、破乳剂类型和用量、脱水机械的型号和运行参数,经文献调查,目前尚缺少普适的药剂和脱水机械设备的组合。

1.2 核心处理技术1.2.1 热处理工艺(1)化学热洗。

热水洗涤法(也称热脱附法)是美国环保局处理含油污泥优先采用的方法。

目前主要用于落地油泥的处理。

一般以热碱水溶液反复洗涤,再通过气浮实施固液分离。

文献[12]报道洗涤温度多控制在70 ℃左右,液固比2∶1,洗涤时间20 min,能将含油量为30%落地油泥洗至残油率1%以下。

混合碱可由廉价的无机碱和无机盐组成,也可选用廉价的洗衣粉等,该方法能量消耗低,费用不高,是我国目前研究较多、较普遍采用的含油污泥处理方法。

国家专利[13, 14]介绍了一种既经济又有效地从废弃油泥中提取原油的工艺方法。

先向搅拌器内加入水、化学药剂,加入油泥,加热,混合搅拌后静置沉淀,最后对处理后的液体进行油水分离。

原油回用,残土可用来烧砖。

该提取原油的工艺方法设计简单,易于实施。

但是,工艺路线未提及连续操作可行性及污水处理等问题。

(2)焚烧。

含油污泥焚烧前一般必须经过污泥调制和脱水预处理,在投加絮凝剂(PAC或有机阳离子絮凝剂)的作用下,经搅拌、重力沉降后,分层切水,浓缩预处理后的污泥,再经设备脱水、干燥等工艺,将泥饼送至焚烧炉进行焚烧,灰渣再进一步处理。

法国、德国的石化企业多采用焚烧的方式,灰渣用于修路或埋入指定的灰渣填埋场,焚烧产生的热能用于供热发电[12,15]。

我国绝大多数炼油厂都建有污泥焚烧装置,采用焚烧处理最多的废物是污水处理场含油污泥,如湖北荆门石化厂、长岭石化厂采用的顺流式回转焚烧炉;燕山石化采用的流化床焚烧炉。

含油污泥在经焚烧处理后,多种有害物质几乎全部除去,效果良好。

但是,在我国污泥焚烧尚需要大量的柴油或污油,热量又大都没有回收利用,成本很高,投资也大,加之焚烧过程中常伴有严重的空气污染,有的还有大量灰尘,焚烧装置的实际利用率较低。

(3)热解吸。

热解吸是近年来国外含油污泥无害化处理的另一个手段,是一种改型的污泥高温处理方法。

油泥在绝氧条件下加热到一定温度使烃类及有机物解吸。

20世纪90年代初该工艺在国外迅速发展并获得应用。

主要有Heuer等开发的包含低温(107~204 ℃)一高温(357~510 ℃)加热蒸发一冷凝步骤的含油污泥处理工艺[16],Krebs、Geory等利用锅炉排放热废气干燥含油泥饼的专利技术以及Term Tech热解吸工艺等。

该工艺,是在一个装有密钢叶片转子的反应器中,把污泥从299 ℃加热至399 ℃,并通入蒸气,使烃类在复杂的水合和裂化反应中分离,并冷凝回收。

这些工艺都能从泥饼中回收油,剩余干燥的泥渣中烃含量小于5×10-4,该技术已工业应用,但处理费用较高[17]。

热解吸技术在我国的应用实例较少,尤俊洪[18]在专利中介绍了一种处理油泥的方法。

将污泥和由磷酸等物质组成的助剂一起放进一个盖上有单向排气阀的密闭反应器中,置于预先加热的反应炉内进行无氧加热分解,反应结束后快速冷却,防止物料氧化,生成物可以进一步加工成生产吸附剂、炭黑。

热解吸技术是一种新的含油污泥无害化处理技术,具有较高的技术含量,虽反应条件要求较高,操作比较复杂,但其很有潜力,尚待进一步完善。

1.2.2 溶剂萃取处理工艺溶剂萃取作为一种用以除去污泥所夹带的油和其他有机物的单元操作技术等,油类从污泥中而被广泛研究,溶剂包括丙烷三乙胺、重整油和临界液态CO2被溶剂抽提出来后,通过蒸馏把溶剂从混合物中分离出来循环使用。

经萃取后大多泥渣都能达到BDAT要求.回收油则用于回炼。

张秀霞等[19]介绍了一种使用三氯甲烷溶剂萃取—蒸气蒸馏处理含油污泥的工艺实验。

含油污泥脱水后,自然风干去除杂物,粉碎。

用三氯甲烷将污泥溶解,经搅拌和离心后回收萃取液。

含有残余重油和溶剂的污泥,进入下一步蒸气蒸馏处理。

该方法可使油泥脱油率高达90%以上,比单一的溶剂萃取和直接蒸馏处理效果为好,但尚未在工程中得到检验。

目前,由于成本高,萃取法还没有实际应用于炼厂含油污泥处理。

开发出性能价格比高的萃取剂成为此项技术发展的关键。

另外,正处于开发阶段的超临界流体萃取技术有望取代传统的萃取法处理含油污泥。

1.2.3 生物处理工艺生物处理工艺目前有地耕法、堆肥法、生物反应器法等。

(1)地耕法。

地耕法常用于处理落地油泥,有的也用于处理其他含油污泥及含油钻屑。

采用地耕法一般都要投加肥料以平衡土壤中的C:N:P比,并调节土壤湿度及pH以优化烃类生物降解条件,要翻耕土壤使之充氧并使烃类在土壤中混合均匀。

地耕法处理含油污泥最大优点在于,它是通过天然过程将石油烃转化为无害的土壤成份的,运行费用低。