桩-锚结合土钉墙在深基坑支护工程中的应用

- 格式:doc

- 大小:29.00 KB

- 文档页数:5

试析土钉墙施工技术在深基坑支护工程中的应用摘要土钉墙技术施工相对简单、性能可靠、性价比高等优点,在国内高层建筑工程中得到越来越广泛应用。

本文结合曾经参与的某高层住宅楼深基坑中所采用的土钉墙支护结构工程,介绍这项技术的要点及质量控制方式,供同行借鉴。

关键词深基坑支护土钉墙应用中图分类号:tv551.4文献标识码: a 文章编号:一工程概况某高层建筑为地上16层,地下2层,局部8层,建筑总面积在12 273 m2,基础采用的是箱形,东侧距离邻近建筑仅有9m远。

该工程开工时间正值雨季,从工程修建地实际情况来看,我们决定在基坑东、西两侧采用土钉墙支护的结构。

场地土自上而下依次是:①杂填土,含碎石、砖块、煤渣等,结构稍湿松散,层厚大约是在2.0-3.8 m。

②粘质粉土,可塑,湿度饱和,中压缩性层厚度达1.9 m。

③粉质粘土层,饱和,可塑,中高压缩性,层厚度达1.2 m。

④砂质粉土层,饱和,可塑,低压缩性,层厚度达1.4m。

⑤钻探深度在35m的范围内有潜水出现,静止水位标高时43.32 m。

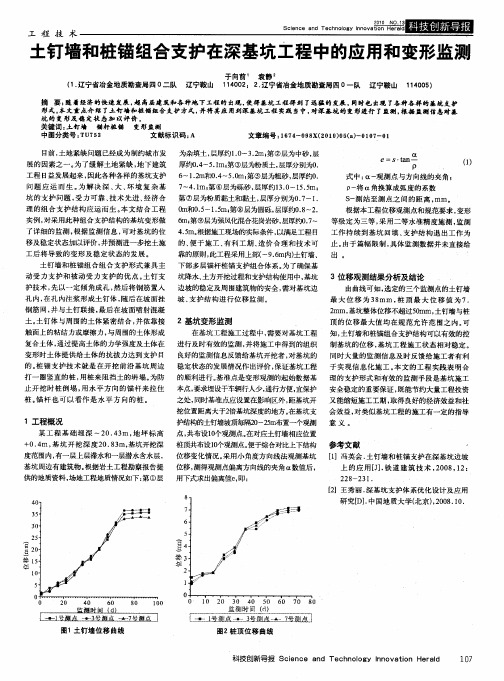

二土钉墙支护结构在这项工程中,采用了同济大学开发研制的《启明星深基坑支护软件》进行数据验算,并结合工程的实际情况进行修改,见图1。

土钉墙支护结构的成孔直径d=100 mm,土钉自上而下总共设置了四层,长度分别是7.2 m、6.4 m、4.8 m、4.8m;土钉直径选用的是φ22 mm及φ18 mm的二级螺纹钢筋;土钉倾角为土钉自水平面向下倾斜8°;采用425#的普通硅酸盐水泥素浆,水灰比为1:0.4,用注浆泵进行注浆;边坡是按照1:0.2进行放坡,坡角为79°;土钉水平间距和垂直间距均为1.5m,上下插筋进行交错排列;用φ6 mm 的钢筋绑扎成200 mm的方格形网片;水泥、中砂和碎石的比是1:2:2.5;石子粒径在5-15 mm之间;坡面喷射混凝土的总厚度是100 mm。

图1土钉支护剖面示意图(单位:mm)三土钉墙施工流程及要点1施工流程第一层土方开挖→修坡→埋控制喷射混凝土厚度标志→喷射第一层混凝土→混凝土养护、钻孔→安设土钉→压力注浆→绑扎墙面钢筋网→钉端锁定筋与钢筋网、水平垂直加强筋焊接,混凝土第二次喷射→养护→开挖下一层土方→重复以上工序,直至最后一层工作面。

2012年8月内蒙古科技与经济A ugust2012 第15期总第265期Inner M o ngo lia Science T echnolo gy&Economy N o.15T o tal N o.265浅谈桩锚联合施工在深基坑施工中的应用叶希智(中冶东方工程技术有限公司,内蒙古包头 014010) 摘 要:以包头某深基坑支护工程施工技术与管理为例,介绍上部土钉墙下部桩锚联合施工的基坑支护施工工艺,对各工艺流程的施工过程、技术要点进行阐述,就关键工序的质量控制进行了探讨。

关键词:土钉墙;锚杆;护坡桩;质量控制 中图分类号:T U473.2 文献标识码:A 文章编号:1007—6921(2012)15—0077—02 某工程位于包头市市区内钢铁大街北侧,基础埋深为-15.10m,该工程采用了上部8.0m摘帽做土钉墙支护,下部采用桩锚联合支护方案,按照上述方案,分别设计不同的支护剖面,其中,土钉墙为1——1剖面,桩锚联合支护为2——2剖面、3——3剖面。

1 各剖面设计参数1.1 1——1剖面土钉参数:1∶0.10放坡,设置5排土钉,土钉垂直间距均为1.5m,土钉水平间距1.5m,梅花形布置,土钉倾角5°~10°,土钉直径100m m,土钉水泥体强度20M Pa,土钉水泥浆配比(W/C)0.5。

其中,第2排土钉采用1860钢绞线1根,其余土钉主筋均采用 18II级HRB335螺纹钢,土钉长度由上往下依次为8.0m、10.0m、8.0m、6.0m、4.0m。

面层参数:喷射砼设计强度C20,喷射厚度80m m;钢筋网 6.5mm@250mm×250m m,拉结筋 14mm,保护层厚度30mm。

1.2 2——2剖面桩顶连梁:截面尺寸800m m×500m m,梁顶标高为-8.00m,梁配筋采用7mm 20m m(两侧)+ 4mm 18mm(中间),箍筋 6.5mm@250m m,连梁砼强度等级C25。

桩-锚结合土钉墙在深基坑支护工程中的应用

摘要:随着经济的快速发展,超高层建筑和各种地下工程的出现,使得基坑工程得到了迅猛的发展,同时也出现了各种各样的基坑支护形式。

本文主要探讨了桩-锚结合土钉墙支护深基坑的技术要点。

关键词:桩-锚支护深基坑土钉墙施工

1 工程概况

某工程位于嘉兴地区,建筑面积125617m2。

基坑平面约呈矩形,南北轴线长169m,东西轴线宽90.5m。

整个项目包括G、H、I三栋主楼、M座裙房及三层地下室,结构形式为框架-核心筒结构,筏板基础。

2 基坑支护设计

根据图纸,以及场地实际情况,除G栋主楼部位轴外、-轴范围内边坡采用桩-锚支护外,其它部位边坡采用土钉墙支护。

2.1 桩-锚支护

G栋主楼部位A轴外、④-⑨轴范围内边坡采用桩-锚支护,基坑深度分别是14.6m、15.8m。

坡桩桩顶标高为-0.4m,桩径0.8m,桩间距1.5m;其它参数如下表:

基坑深度护坡桩

2.2 土钉墙支护

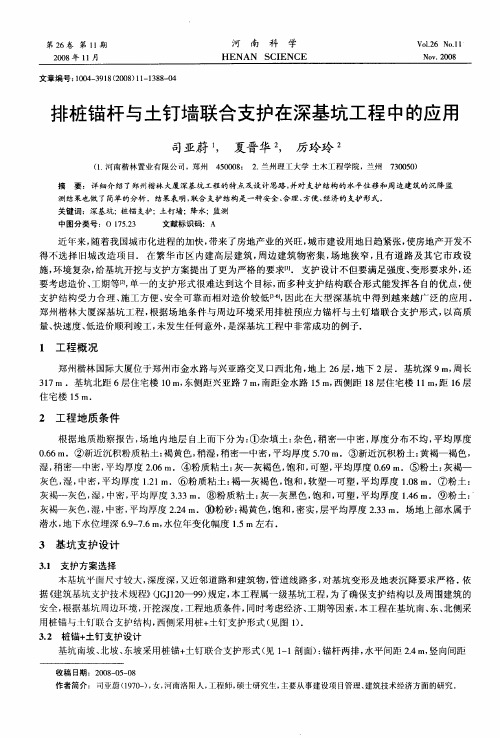

裙房部位、主楼部位深基坑深度13.6~15m,边坡按1:0.3放坡,采用土钉墙支护,设置9排土钉,其中第3、5排土钉与锚杆间隔布置,具体布置见下图:

3 基坑支护施工

3.1 护坡桩施工

施工工序:放桩位线→钢筋笼制作→钻机就位(技术人员复测)→成孔→清孔→下放钢筋笼→灌注混凝土→制作冠梁。

1) 放桩位线

按照设计图纸中的控制点放桩位,施工前由技术员复测后,才能施工。

2) 钢筋笼制作

依照设计图纸制作钢筋笼。

要求焊工须持证上岗。

主筋应调直,箍筋采用绑扎,箍筋须经拉直后盘成螺旋状方能使用。

主筋采用电弧焊接,钢筋搭接长度≥10d (单面焊),d为主筋直径。

钢筋笼同一截面受拉钢筋搭接数量不得超过50%。

钢筋笼在监理工程师检验合格后,搬运至指定场地码放,为防止变形,最大码放层数≤3层。

3) 钻机就位

钻机采用反循环钻机。

操钻员在地面人员的指挥下,将钻机钻头中心点对准预先放好的桩点位上,调整钻杆及钻机支腿,保证钻杆垂直。

4) 成孔

钻机就位完成后就可开钻,钻进时要注意导向,遇到孔塌、偏斜、弯曲时应分析原因并采取措施进行处理。

每次成孔记录员应作好测量工作。

记录必须及时按表格要求认真填写,要求记录数据完整真实,不得涂改,交接班时要交代钻进情况及下一班应注意的事项。

5) 下放钢筋笼

桩成孔后,应迅速将钻机移走,尽量缩短终孔与灌混凝土时间。

立即组织人员和汽车吊(或用钻机的副卷扬机)进行吊放钢筋笼工序。

钢筋笼须检查合格后方能使用。

下放钢筋笼用吊车吊下,严禁将钢筋笼方向倒置和扭转。

为防止钢筋笼变形,下笼时,钢筋笼内可放撑铁。

6) 浇注混凝土

采用“水下灌注”工艺。

吊放固定钢筋笼完毕,根据孔深吊放钢导管,导管下放直至距孔底0.50~0.70m。

浇注过程中,若需拔管,须严格控制每次上拔导管的长度,保证导管埋入砼中的深度不小于2.0m。

砼灌注至桩顶。

采用C25的混凝土,要求坍落度18~22cm。

混凝土采用商品混凝土。

成孔后的桩应尽快浇筑,

而且当天成孔当天浇完,严禁成孔后灌注时间间隔超过24小时,每天制做1组试块。

7) 桩顶冠梁施工

在进行冠梁施工之前,应根据设计桩顶标高先进行凿桩头工作。

凿桩头采用气动风镐,要求凿出的桩头平整。

凿桩工作完毕后,开始进行冠梁施工。

冠梁施工分段进行,直接在土中挖槽做模具。

施工中要求放线准确,模深一致,模壁平直,有塌土处,可用灰土抹平或用模板支平。

冠梁使用C25混凝土,浇注完毕后注意养护。

8) 桩间土处理

桩间土支护采用挂网锚喷支护,随着土方分层开挖进行施工,喷射混凝土强度C20,厚度大于5.0cm;网片采用网目规格2cm~5cm的钢板网,纵向每隔1.5m 在水平向布置2个U型短钉固定钢板网;桩间纵向每隔2.0m用1道φ14横向筋(两端插入桩体中)对面层进行加强。

3.2 锚杆施工

施工工序:钻孔定位→成孔→杆体制作与放置→注浆→锚杆张拉

1) 钻孔定位

按照设计要求采用水准仪进行锚杆定位放线,每间隔10m设一水平控制点,保证锚杆在同一标高线上。

2) 成孔

锚杆钻机就位,对准孔位点,并作好孔位标记,调整钻机倾角,符合设计要求后再钻孔。

成孔深度不小于设计孔深。

3) 杆体制作与放置

钻孔前提前加工杆体,锚杆杆体采用d15的普通低松弛钢绞线。

检查下料长度误差不大于50mm。

钢绞线上每隔1.5m设置一个隔离架,同时利用隔离架作为杆体导向器。

杆体保护层不小于20mm。

锚杆自由段使用塑料管包裹,与锚固段相交处的塑料管口用铅丝绑紧密封。

锚杆加工完成后应进行质量验收,验收合格后才能够使用。

质检人员应填写相应的质量验收记录。

锚杆钻孔完成后,立即放置杆体,并下到设计深度。

4) 注浆

采用高压专用注浆泵。

浆液采用水灰比0.45~0.50的素水泥浆,现场边搅拌

边灌注。

注浆时孔口端部进行封口。

每天做一组水泥浆试块。

5) 锚杆张拉

锚杆张拉前应将腰梁固定,锚杆锚头部位设置台座,其承压面平整且与锚杆的轴线方向垂直。

浆体强度达到15MPa,经锚杆验收试验合格后,进行集中统一张拉施工。

张拉设备采用配套的电动机油泵与千斤顶,根据千斤顶油压表控制张拉荷载来进行锚杆的张拉和锁定。

3.3 土钉墙施工

施工工序:施工放线→成孔→ 放置杆件→压注水泥净浆→披挂面层网→焊接加强筋→喷射砼面层

1) 施工放线

土钉墙施工前,土方施工人员应根据土钉墙分层深度要求分层、分段进行开挖,保证在土钉墙施工时有比较合适的工作面。

土方每步开挖完毕后,根据设计标高,测量人员在坡面上放线、布设孔位。

2) 成孔

成孔可采用人工成孔或钻机成孔。

人工成孔采用铲头φ100的洛阳铲,两人为一组;采用土锚钻机成孔,每台钻机配施工人员2人。

3) 拌水泥浆

成孔的同时,现场搅拌水泥净浆,水灰比为0.45~0.5,搅拌时间控制在10~15分钟。

搅拌均匀后,放入浆液池中待用。

质检员严格控制水灰比,不定时旁站检查搅拌水泥及水的用量。

浆液池中水泥净浆留放时间不得超过初凝时间,控制在2小时之内用完。

4) 置入土钉杆体

杆体采用φ22的Ⅱ级热轧钢筋,杆体每隔2m焊接有支架。

杆体加工完成后应进行质量验收,验收合格后才能够使用,质检人员应填写相应的质量验收记录。

成孔结束后,放置土钉杆体。

5) 注浆

将注浆管插入已放杆体的土钉孔中,连续注浆,直至注满。

此道工序施工时应将注浆管插到距孔底50cm内,保证土钉钻孔内的注浆质量。

土钉孔浆液注满后,及时堵上孔口,并补浆1~2次。

6) 披挂面层钢筋网

注浆完成后,披挂面层钢筋网。

钢筋网格尺寸为200mm×200mm。

相邻两片钢筋网搭接长度为300mm,用火烧丝绑扎结实。

挂网压筋后应通过垫块使面层网与基坑土坡面之间留有3~5cm的空隙,以保证喷射混凝土后,面层钢筋网留有3~5cm的砼保护层,充分发挥钢筋骨架的作用。

7) 焊接加强筋

挂网之后,焊接横向加强钢筋,把所有土钉杆体与加强筋连接起来,使土钉杆体、面层网、加强筋构成一个完整的骨架。

8) 喷射砼面层

以上各道工序完成后,及时进行混凝土面层的施工工作,防止基坑土坡面暴露时间过久而使局部土体坍塌。

喷射过程中,喷枪保持与基坑土坡面1.0~1.5m 的距离。

喷射顺序从下至上,保证面层喷射混凝土的质量。

结束语

根据此方案,顺利完成了该工程基坑支护的施工,节约了工期,保证了工程质量和安全,满足设计要求,积累了施工经验,同时也为类似工程的施工提供了一定的借鉴作用。

参考文献

[1]GB50086—2001,锚杆喷射混凝土支护技术规范[S].

[2]JGJ120—99,建筑基坑支护技术规程[S].。