铝土矿选矿

- 格式:ppt

- 大小:1.46 MB

- 文档页数:27

铝的生产流程

铝是一种重要的金属材料,广泛应用于航空航天、汽车制造、建筑等领域。

铝的生产流程主要包括铝土矿的选矿、冶炼、精炼和铸造等环节。

首先,铝土矿的选矿是铝的生产过程中的第一步。

铝土矿一般含有氧化铝、硅酸盐和其他杂质。

选矿的目的是去除杂质,提高氧化铝的含量。

常用的选矿方法包括重选、浮选和磁选等,通过这些方法可以将铝土矿中的氧化铝和其他有用成分分离出来。

接下来是冶炼环节。

选矿后的铝土矿经过破碎、磨矿后,得到氧化铝粉末。

然后将氧化铝粉末加入电解炉中,通过电解法熔解氧化铝,得到铝金属。

电解炉是由导电材料制成的槽,内部填充了熔融的电解质和氧化铝粉末,通过电流的作用,氧化铝在阳极上还原成铝金属,铝金属沉积在阴极上,最终得到纯净的铝金属。

然后是精炼环节。

通过冶炼得到的铝金属还需要进行精炼,以提高铝的纯度。

精炼方法有化学精炼、电解精炼和气体精炼等。

其中,电解精炼是最常用的方法。

在电解精炼中,将铝金属放入电解槽中,通过电解的方式去除杂质,提高铝的纯度。

最后是铸造环节。

精炼后的铝金属通过铸造工艺,可以制成各

种铝合金材料。

铸造是将熔化的金属注入到模具中,经过凝固后得

到所需的铝制品。

铸造工艺可以根据需要制作不同形状和尺寸的铝

制品,如铝合金门窗、汽车零部件等。

总的来说,铝的生产流程包括选矿、冶炼、精炼和铸造等环节,每个环节都需要精密的操作和严格的控制,以确保铝制品的质量和

性能。

铝的生产流程不仅需要先进的设备和技术,还需要环保意识

和资源节约意识,以实现可持续发展和资源循环利用。

红土型铝土矿选矿工艺流程

一。

红土型铝土矿,这可是个宝贝疙瘩,但要把它变成真正有价值的东西,选矿工艺流程那可得讲究。

1.1 先来说说破碎这一步。

就像切菜一样,得把大块头的矿石弄碎,才能好下手。

这可不是随便敲敲打打,得用专门的破碎机,把矿石整得大小均匀,方便后续操作。

1.2 接着是洗矿。

这就好比给矿石洗澡,把那些泥巴、杂质啥的洗掉,让矿石露出真面目。

二。

然后就到了关键的选矿环节。

2.1 重选可少不了。

利用矿石和杂质的比重差异,让有用的矿石沉下去,杂质漂起来,就像大浪淘沙,留下的都是精华。

2.2 磁选也很重要。

就像吸铁石吸铁一样,把有磁性的杂质吸走,让铝土矿更纯净。

2.3 浮选也得有。

给矿石加点“佐料”,让铝土矿和杂质分道扬镳,各走各的路。

三。

最后就是处理和加工啦。

3.1 脱水干燥,把选好的矿石水分去掉,让它干干爽爽的。

3.2 然后进行深加工,根据不同的需求,把铝土矿加工成各种各样的产品。

红土型铝土矿的选矿工艺流程,那是一环扣一环,每个环节都得精心操作,容不得半点马虎。

只有这样,才能从这堆石头里淘出真金,让红土型铝土矿发挥出最大的价值!这就像盖房子,基础打得牢,房子才能稳,选矿流程做得好,铝土矿才能变成宝!。

铝土矿选矿工艺流程铝土矿的选矿主要涉及矿石的破碎、磨矿、分选、选后处理等过程。

接下来,我们详细了解每一个步骤。

一、破碎选矿的第一步是破碎。

铝土矿的硬度较高,需要使用颚式破碎机、圆锥破碎机等设备进行初步破碎。

破碎的目的在于将大块的矿石破碎成小块,以便于后续的磨矿过程。

二、磨矿经过破碎后,矿石被送入磨矿阶段。

磨矿的目的是使矿石中的矿物颗粒达到适合分选的粒度。

通常使用球磨机、棒磨机等设备进行磨矿,以将矿石磨成粉末状。

磨矿过程中需添加水和化学药剂,以促进磨矿效率并方便后续的分选。

三、分选在经过破碎和磨矿后,矿石进入分选阶段。

这一阶段的目标是利用矿物间的物理化学性质差异,将有价值的矿物与脉石矿物分离。

分选的方法包括重力分选、浮选、磁选等。

重力分选:对于比重差异较大的矿物,可以利用不同比重矿物在水中的沉降速度不同来进行分离。

这种方法主要用于铝土矿中的铁矿物的分离。

浮选:这是铝土矿选矿中常用的方法。

主要利用铝土矿与脉石矿物的表面物理化学性质差异,通过添加特定的浮选药剂,使铝土矿颗粒附着在气泡上并浮到水面,从而达到分离的目的。

磁选:对于具有磁性的矿物,可以利用磁场将其从非磁性矿物中分离出来。

这种方法在铝土矿选矿中不常用,但如果矿石中含有磁铁矿物,就需要采用磁选法进行分离。

四、选后处理经过分选后,有价值的矿物得到富集。

此时需要进行脱水、脱泥、浓缩等处理,以提高矿物的品位并方便后续的加工利用。

这一阶段还涉及尾矿的处理和堆放,需要合理规划以减少对环境的影响。

总结:铝土矿的选矿工艺流程包括破碎、磨矿、分选和选后处理等步骤。

每个步骤都至关重要,需精心操作以确保获得高质量的铝土矿产品。

金属铝是世界上仅次于钢铁的第二重要金属,1995年世界人均消费量达到3.29kg。

由于铝具有比重小、导电导热性好、易于机械加工及其他许多优良性能,因而广泛应用于国民经济各部门。

全世界用铝量最大的是建筑、交通运输和包装部门,占铝总消费量的60%以上。

铝是电器工业、飞机制造工业、机械工业和民用器具不可缺少的原材料。

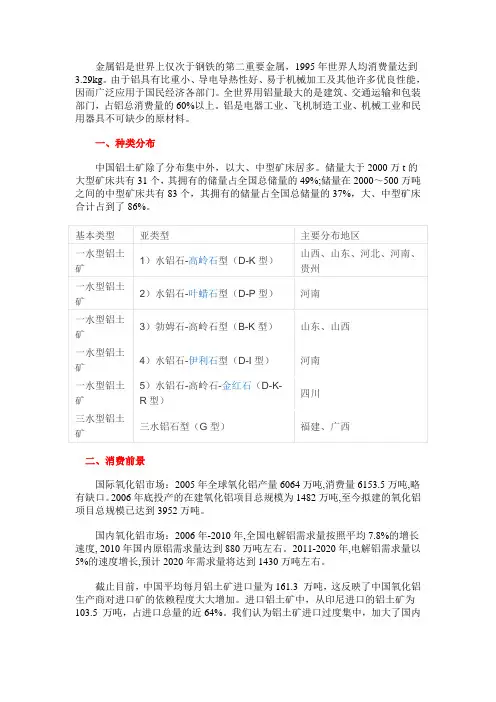

一、种类分布中国铝土矿除了分布集中外,以大、中型矿床居多。

储量大于2000万t的大型矿床共有31个,其拥有的储量占全国总储量的49%;储量在2000~500万吨之间的中型矿床共有83个,其拥有的储量占全国总储量的37%,大、中型矿床合计占到了86%。

基本类型亚类型主要分布地区一水型铝土矿1)水铝石-高岭石型(D-K型)山西、山东、河北、河南、贵州一水型铝土矿2)水铝石-叶蜡石型(D-P型)河南一水型铝土矿3)勃姆石-高岭石型(B-K型)山东、山西一水型铝土矿4)水铝石-伊利石型(D-I型)河南一水型铝土矿5)水铝石-高岭石-金红石(D-K-R型)四川三水型铝土矿三水铝石型(G型)福建、广西二、消费前景国际氧化铝市场:2005年全球氧化铝产量6064万吨,消费量6153.5万吨,略有缺口。

2006年底投产的在建氧化铝项目总规模为1482万吨,至今拟建的氧化铝项目总规模已达到3952万吨。

国内氧化铝市场:2006年-2010年,全国电解铝需求量按照平均7.8%的增长速度, 2010年国内原铝需求量达到880万吨左右。

2011-2020年,电解铝需求量以5%的速度增长,预计2020年需求量将达到1430万吨左右。

截止目前,中国平均每月铝土矿进口量为161.3 万吨,这反映了中国氧化铝生产商对进口矿的依赖程度大大增加。

进口铝土矿中,从印尼进口的铝土矿为103.5 万吨,占进口总量的近64%。

我们认为铝土矿进口过度集中,加大了国内以进口铝土矿为原料的氧化铝生产商的经营风险。

我们因此仍然看好国内拥有铝土矿资源的企业。

铝土矿工艺流程

铝土矿是一种重要的铝资源,其主要成分是氧化铝和硅酸盐类物质。

铝土矿的工艺流程主要包括矿石选矿、矿石破碎、矿浆制备、脱铝和尾矿处理等环节。

首先是矿石选矿。

从矿石中提取有价值的矿石物质是铝土矿工艺流程的首要环节。

一般采用重选和浮选相结合的方式进行矿石选矿,通过重力和浮力的作用分离出铝土矿和其他杂质。

接下来是矿石破碎。

选矿后的矿石需要经过破碎处理,一般采用颚式破碎机、圆锥破碎机等设备将矿石破碎成一定粒度的颗粒,以便进行后续的工艺处理。

然后是矿浆制备。

经过破碎的矿石进一步进行磨矿,将矿石磨细成一定粒度的矿浆。

磨矿一般采用湿式磨矿,将矿石与水进行混合磨矿,通过磨矿可以充分释放出铝土矿中的有价值物质。

接下来是脱铝。

脱铝是铝土矿工艺流程中最关键的环节之一。

脱铝一般采用氢氧化钠法或碱浸法,将矿浆与氢氧化钠等碱性物质反应,使铝土矿中的氧化铝转化为可溶性钠铝酸盐,并通过过滤等方法分离出钠铝溶液。

最后是尾矿处理。

脱铝后剩余的尾矿称为赋存矿,其中含有一定量的铝和硅酸盐。

为了综合利用资源和保护环境,在工艺流程的最后一步,对尾矿进行处理。

一般采用采取浸出、浮选等方法,使得尾矿中的有价值物质得到回收利用。

综上所述,铝土矿工艺流程主要包括矿石选矿、矿石破碎、矿浆制备、脱铝和尾矿处理等环节。

通过这些环节的处理,可以充分提取铝土矿中的有价值物质,并对尾矿进行处理,实现资源的综合利用和环境的保护。

铝土矿工艺流程的优化和改进,能够提高铝土矿的开采利用效率,为铝工业的发展提供支持。

铝土矿筛选工艺铝土矿是一种含有铝的矿石,主要成分是氧化铝和硅酸盐。

铝土矿的筛选工艺是指对铝土矿进行分级、去除杂质和提取铝的一系列工艺过程。

本文将介绍铝土矿筛选工艺的基本原理和常用方法。

一、铝土矿筛选工艺的基本原理铝土矿筛选工艺的基本原理是根据矿石的物理和化学性质,通过筛分、重选、浮选等方法将铝土矿中的铝和杂质进行分离和提取。

其基本原理可以归纳为以下几点:1. 物理性质差异分离:根据铝土矿中不同矿物的物理性质差异,如颜色、密度、磁性等,利用物理分离的方法进行筛选。

2. 浮选法:利用矿石和杂质在浮选剂作用下的不同浮力,使其分离。

浮选法常用于铝土矿中含有硅酸盐的矿物分离。

3. 重选法:利用重选剂的作用,使铝和杂质在重力或离心力的作用下分离。

重选法常用于铝土矿中含有氧化铝的矿物分离。

1. 筛分:通过筛分将铝土矿分为不同粒度的矿石,以便后续工艺的进行。

筛分可以采用震动筛、滚筒筛等设备进行。

2. 浮选:将铝土矿经过细磨后,加入浮选剂,使硅酸盐矿物浮出。

常用的浮选剂有脂肪酸类、烷基硫酸盐类等。

3. 重选:将经过浮选的铝土矿进行重选,以分离出氧化铝矿物。

常用的重选剂有氟硅酸盐类、硅酸盐类等。

4. 磁选:利用铝土矿中铁矿物的磁性差异,通过磁选设备将铁矿物分离出来。

5. 重力选矿:利用铝土矿中矿物的比重差异,通过重力选矿设备将重矿物和轻矿物分离。

6. 电选:利用铝土矿中矿物的导电性差异,通过电选设备将导电矿物分离。

三、铝土矿筛选工艺的应用铝土矿筛选工艺广泛应用于铝土矿的开发和利用过程中。

通过筛选工艺,可以提高铝土矿的品位,降低杂质含量,从而提高铝的提取率和产品质量。

铝土矿筛选工艺还可以实现资源的综合利用,将铝土矿中的其他有价值的元素进行回收和利用。

在实际应用中,铝土矿筛选工艺的选择和优化是一个复杂的工程问题。

需要考虑矿石的性质、工艺设备的选择、工艺参数的调整等多个因素。

同时,还需要根据铝土矿的产量、品位要求和生产成本等因素进行综合考虑,以达到经济、高效和环保的目标。

我国铝土矿选矿发展现状1.引言1.1 概述我国铝土矿是一种重要的非金属矿产资源,广泛应用于铝冶炼、建筑材料、化工等行业。

近年来,在我国经济持续快速发展的背景下,铝土矿选矿工业也取得了显著的进展。

在我国,铝土矿选矿主要是通过将矿石进行粉碎、磨矿、矿浆浸出、浮选等工艺步骤,从而分离出铝的有效成分。

选矿过程中的各个环节都需要高效的工艺设备和先进的技术手段来保证矿石的高效处理。

目前,我国铝土矿选矿发展取得了一定的成就。

在选矿工艺上,采用了一系列先进技术,包括湿式粉碎和干式粉碎工艺、湿式和干式矿浆浸出工艺、浮选工艺等。

这些技术的引入和应用使得选矿效率得到了显著提高,矿石中的有用成分得以更好地被分离和提取出来。

此外,我国在选矿设备的生产和研发方面也取得了重要的突破。

各种高效、智能化的选矿设备不断涌现,并逐渐取代了传统的选矿设备,提高了选矿生产线的自动化程度和生产效率。

然而,与发达国家相比,我国铝土矿选矿产业仍存在一些问题和不足之处。

首先,选矿工艺仍需要进一步进行改进和创新,以提高选矿效率和降低生产成本。

其次,选矿设备的性能和质量还有待提高,特别是在环保、节能方面的需求上,还存在一定的差距。

进一步推动我国铝土矿选矿发展需要多方共同努力。

政府应加大对选矿技术研发和设备生产的支持力度,鼓励企业增加研发投入,加强国际合作与交流。

同时,选矿企业也要积极引进和吸收国内外先进技术和管理经验,不断提升自身的创新能力和竞争力。

总之,我国铝土矿选矿发展现状已经取得了一定的成就,但与发达国家相比仍存在一定差距。

只有通过加强技术创新、提升设备质量和完善管理,我国铝土矿选矿业才能实现更加可持续的发展。

1.2 文章结构文章结构部分的内容可以描述本文的整体框架和各个章节的内容概要。

具体地,可以对文章的各个章节进行简要介绍,以便读者了解整篇文章的组织结构和内容安排。

以下是针对本文的文章结构部分的一种可能的编写方式:文章结构:本文分为引言、正文和结论三个部分。

沉积型铝土矿的矿石工艺与选矿技术分析概述沉积型铝土矿是一种含有大量铝的矿石资源,其开采与选矿技术对于铝的生产具有重要意义。

本文将探讨沉积型铝土矿的矿石工艺与选矿技术。

1. 矿石工艺沉积型铝土矿的矿石工艺主要包括开采、破碎、磨矿和浮选等步骤。

开采:沉积型铝土矿一般分布在地下深处,因此开采方式通常是采用露天开采或者坑道开采。

露天开采通过爆破、推土机等设备将矿石露出地表,适用于矿体较大且覆盖较浅的情况。

坑道开采则是挖掘坑道,用于进入地下矿体进行开采。

破碎:开采得到的沉积型铝土矿石通常较大块,需要经过破碎工艺进行初步破碎。

常用的破碎设备有颚式破碎机和冲击式破碎机。

破碎后的矿石块可以更方便地进行后续加工。

磨矿:破碎后的矿石通常还需经过进一步的细磨,以提高矿石的细度和释放其中的有用矿物。

常见的磨矿设备有球磨机、细磨机等。

浮选:磨细后的矿石通过浮选工艺进行矿物分离。

浮选是利用气泡在矿浆中附着和分离矿物的原理进行的,矿浆中的有用矿物会与气泡附着在一起,从而分离出来。

通常使用的浮选设备有浮选机和离心浮选机等。

2. 选矿技术沉积型铝土矿的选矿技术主要是为了提高铝的回收率和降低对环境的影响,包括矿石研磨、矿石分级、矿浆浓度控制和矿物分离。

矿石研磨:通过精细研磨将矿石细度提高,以便更好地分离有用矿物。

选择合适的研磨仪器和操作参数是关键,以确保矿石的细度适中,既满足生产需要又节约能源和资源。

矿石分级:根据矿石颗粒大小将其分级,以便在后续分离过程中实现更好的效果。

分级可以采用筛分或者旋流器等设备进行。

矿浆浓度控制:控制矿浆的浓度可以影响矿物分离的效果。

通常使用浓度计和自动控制系统来保持矿浆的浓度在适宜范围内,以实现最佳的分离效果。

矿物分离:浮选是常用的矿物分离技术,其通过调整浮选剂种类和用量、气泡大小和浮选机槽体参数来实现不同矿物的分离。

此外,还可以采用重选、磁选等方法进行矿物分离,以提高回收率和产品品位。

3. 总结沉积型铝土矿的矿石工艺与选矿技术是确保铝的高效生产的重要环节。

铝冶炼工艺流程一、概述铝是一种重要的金属材料,具有轻、强、耐腐蚀等优点,被广泛应用于航空、汽车、电子等领域。

铝的生产过程主要包括铝土矿选矿、冶炼和精炼。

其中,冶炼是铝生产的核心环节,本文将详细介绍铝冶炼工艺流程。

二、原料准备1. 铝土矿选矿铝土矿是铝的主要原料,其含有氧化铝和杂质物质。

首先将铝土矿进行粉碎,并采用物理和化学方法对其进行选别,分离出氧化铝和杂质。

2. 焦碳制备焦碳是冶炼时必须使用的还原剂。

通常采用高温下对焦油或沥青进行加工制备焦碳。

3. 草酸制备草酸是冶炼过程中用于去除杂质的重要化学试剂。

草酸可以通过对木材或棕榈叶进行水解得到。

三、电解槽制备1. 电解槽结构电解槽是铝冶炼的核心设备,其结构通常由槽体、阳极、阴极、电解质和电源组成。

槽体一般采用钢板制成,阳极为碳块,阴极为铝块。

2. 电解液制备电解液是铝冶炼的重要组成部分,其主要成分为氟化铝和氧化铝。

将氟化铝和氧化铝混合后加入到电解槽中,并加入适量的草酸进行调节。

四、冶炼过程1. 预处理将原料进行预处理,包括干燥、粉碎等步骤。

同时对焦碳和草酸进行预处理。

2. 混合将经过预处理的原料与焦碳混合后送入还原炉中。

在还原炉中,焦碳与氧化铝发生反应,生成二氧化碳和金属铝。

3. 熔融经过还原后的金属铝通过管道输送到电解槽中。

在电解槽中,阳极上的碳块被电流加热并与金属铝反应形成二次反应产物,并在阴极上沉积出纯铝。

4. 精炼通过电解槽的冶炼过程可以得到纯度较高的铝,但仍有一定的杂质。

因此需要进行精炼处理,包括气体吹扫、真空蒸馏等步骤。

五、产物处理经过精炼后的铝块可以进行加工制成各种产品,如板材、型材、汽车零部件等。

同时还需要对废渣进行处理,如回收氧化铝和焦碳等。

六、安全措施在铝冶炼过程中,由于涉及高温、高压等危险因素,必须采取相应的安全措施。

例如保持设备清洁、定期检查设备状态、配备消防设备等。

七、环保措施铝冶炼过程中产生大量废水和废气。

为了保护环境,必须采取相应的环保措施。

铝土矿选矿工艺与指标优化分析摘要:铝作为金属材料,被广泛应用在航空、建筑、汽车、电力等重要工业领域,作为在地壳中储量仅次于氧和硅的金属元素,铝土矿的勘探开采相对较为容易,但是铝的氧化性非常弱,不容易在氧化合物中被还原出来,所以金属铝分离比较困难。

为了提高铝土矿的可选性,通过改变铝土矿矿石表面性质,利用浮选提升低品位矿石的使用率,成为了铝土矿选矿的可行性方案。

本文将对铝土矿选矿工艺与指标优化进行分析。

关键词:铝土矿、选矿、工艺、指标优化、分析引言目前我们接触到的铝,大部分已经经过氧化,而我国的铝土矿中,一水硬铝石类型占了绝大部分,这类型的铝土矿中铝硅比达到了5-8左右,这决定了我国在进行氧化铝的过程中,不能使用外国普遍采用的拜耳法技术。

经过常年的研发总结经验,现在氧化铝生产行业的首选方法是利用铝土矿浮选精矿拜耳法,这类方法较为简单,工艺能耗较低。

随着近年经济社会的不断发展,工业的持续进步,铝的需求不断增加,铝土矿的开采也处于持续上升态势,大量的开采导致矿石品位出现了降低,所以改变选矿工艺,进行指标优化,就显得更加迫切。

一、铝土矿选矿工艺选矿工作作为整个矿产品生产过程中最为重要的环节,在铝土矿的勘探开采中占有重要位置。

利用物理或化学方法,将矿物原料中的有用矿物和无用矿物或有害矿物分开,或将多种有用矿物分离开的工艺过程就称为选矿,又称“矿物加工”。

矿物产品中,包括了精矿、中矿和尾矿,随着世界上矿物资源日渐减少,大量的贫矿和复杂矿被开采利用,选矿的工作量也就越来越大,基本上大部分铝土矿都面临选矿问题。

铝土矿选矿工艺流程如下图:影响铝土矿浮选的因素有很多,矿物的成分、矿浆的制备等等。

(一)铝土矿中包含三氧化二铝、铝硅比、铁以及有机物等,矿物中的杂质具有嵌布特征。

(二)矿浆的制备。

矿浆浓度、矿浆温度、矿浆的粒度等是其主要组成部分,还包括了颗粒的形状、矿浆的PH值,以及矿浆中的离子浓度和各种剩余药剂的浓度。

(三)浮选药剂的影响。

铝土矿工艺流程

《铝土矿工艺流程》

铝土矿是铝生产的主要原料之一,其工艺流程是将铝土矿中的氧化铝含量提高至一定程度,然后通过一系列的冶炼和精炼工艺,最终得到纯净的铝制品。

下面是铝土矿的一般工艺流程:

1. 采矿:首先需要对铝土矿矿体进行开采。

通常采用露天矿矿床或者地下矿矿床进行开采,将铝土矿矿石运输至选矿厂。

2. 破碎和磨矿:矿石经过破碎和磨矿后,得到较为细小的矿石颗粒,从而有利于后续的选矿操作。

3. 选矿:通过重力选矿、浮选、磁选等方法,将矿石中的有用矿物和杂质分离出来,得到含有较高氧化铝含量的铝土矿精矿。

4. 精炼:经过矿石分选后的铝土矿精矿进入精炼工艺。

这一步通常包括氧化、还原、精炼等多个阶段。

5. 电解:将经过精炼的铝土矿精矿放入电解槽中,通过电解工艺将氧化铝还原成金属铝。

6. 成品制造:最后,通过冶炼出来的金属铝进行浇铸、轧制、拉制等工艺,制成各种铝制品,如铝板、铝管、铝棒等。

总的来说,铝土矿的工艺流程包括采矿、破碎和磨矿、选矿、精炼、电解和成品制造等几个主要的阶段。

这些工艺通过精细

的控制和优化,可以使铝土矿得以充分利用,生产出各种高质量的铝制品。

铝土矿选矿简介铝土矿是氧化铝生产以及铝硅耐火材料的主要原料,铝土矿的主要化学成为:Al2O3、SiO2、Fe2O3、TiO2、K2O、Na2O、CaO、MgO等,主要物相成分为:一水硬铝石、高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

其物相中的矿物成分为一水硬铝石,脉石为高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

矿山产出的铝土矿Al2O3含量为45%—75%,SiO2含量为2%-35%,铝土矿成分中Al2O3含量与SiO2含量的比值称为铝硅比(A/S),铝硅比(A/S)是氧化铝生产用铝土矿的重要指标。

在氧化铝生产过程中,随着铝土矿中SiO2含量的升高,生产成本不断增加,因而氧化铝生产用铝土矿要求铝土矿的铝硅比(A/S)不能低于4.5。

但矿山开采的矿石中,仅有大约60%的矿石才能达到氧化铝生产的要求,其余40%需要通过选矿的方法脱除大部分的高岭石,以提高矿石的铝硅比(A/S),达到氧化铝生产的要求。

铝土矿选矿的原理是利用铝土矿中矿物(一水硬铝石)与脉石(高岭石为主)微粒表面特性的细微差异,先通过对矿物的破碎、研磨使矿物与脉石物理解离,形成悬浮矿浆,然后加入选矿药剂捕收一水硬铝石,并通过气泡把矿石中的一水硬铝石分离出来,从而达到脱除脉石(高岭石为主)的目的。

铝土矿选矿工艺过程分为:矿石破碎与均化、矿浆磨制、矿浆浮选、精矿尾矿浆浓缩、精矿尾矿脱水等过程。

矿山运输进厂的矿石首先进行破碎与均化,均化的矿石存放在干矿棚中;干矿棚中的矿石首选经过高压辊磨的预磨使其矿石颗粒达到3mm以下,然后定量送入湿法球磨机进行矿浆磨制,磨制后的合格矿浆称为浮选原矿浆;浮选原矿浆送入广益达集成浮选系统进行分选,原矿浆被浮选系统分选为精矿浆与尾矿浆,精矿浆要求A/S不能低于5.0,尾矿浆A/S不能高于1.5,在原矿A/S为 2.0-2.5时,精矿产出率为50—60%;精矿、尾矿浆需要送入精矿、尾矿浓缩槽进行浓缩,以脱除80%的水分,浓缩后的精矿、尾矿浆含水率为50—60%,浓缩后的精矿、尾矿浆还需要通过压滤机进行压滤,脱除剩余的水分,使其水分达到13-18%,以便汽车运输。

铝土矿开采流程简介铝土矿是一种重要的铝矿石资源,其开采流程经过多个环节的处理和提纯,最终得到高纯度的铝产品。

本文将对铝土矿开采流程进行介绍。

首先,铝土矿的开采通常通过露天采矿或地下开采两种方式进行。

露天采矿是指将铝土矿露天暴露在地表,采用爆破、挖掘等方式将矿石开采出来。

地下开采则是利用井巷和洞穴将铝土矿从地下开采出来。

开采出的铝土矿石经过初步的物理选矿处理,主要是通过矿石的颜色、密度等特征进行筛选和分离。

这一步骤主要是为了去除掉矿石中的杂质和石头等非铝土矿成分。

接下来,经过破碎和磨矿处理,将铝土矿石破碎成合适的颗粒大小,以便后续的选矿和浸出处理。

磨矿主要采用球磨机等设备进行,将铝土矿石与钢球一起放入磨机中进行摩擦研磨,使矿石颗粒逐渐细化。

在磨矿后,通过湿法选矿的方式对铝土矿进行进一步的分离和提纯。

湿法选矿是通过矿石的重力、磁性和浮力等特性,将铝土矿进行分级和分离,得到铝土矿的浓缩物和尾矿。

浓缩物中含有较高的铝土矿含量,而尾矿则含有较低的铝土矿含量。

浓缩物经过脱水和烘干处理后,得到干燥的铝土矿粉末。

这些粉末可以通过氧化铝的冶炼过程,将其转化为高纯度的氧化铝。

氧化铝可以进一步加工成各种铝制品,如铝板、铝管等。

值得一提的是,铝土矿开采过程中需要注意环境保护和资源可持续利用。

合理的矿石回收和废弃物处理是保护环境的重要措施,同时也有助于提高开采效率和资源利用率。

总结起来,铝土矿开采流程包括露天采矿或地下开采、物理选矿、破碎和磨矿、湿法选矿、脱水和烘干等环节。

这些环节的有序进行,最终实现了铝土矿的提纯和转化,为铝制品的生产提供了重要的原材料基础。

同时,环保和资源可持续利用也是铝土矿开采过程中应该重视的方面。

铝土矿选矿(processing of bauxite ore)从铝土矿矿石中分选出铝土矿精矿的过程。

其目的是除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿。

铝土矿又称铝矾土,主要矿物组成是水铝石(A12O3•H2O)和高岭石(Al2O3•2SiC)2•2H2O)。

水铝石是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

中国根据矿物组成不同将铝土矿分为五类:(1)水铝石一高岭石型(D—K型);(2)水铝石叶蜡石型(D—P型);(3)勃姆石一高岭石型(B~K型);(4)水铝石伊利石型(D—I型);(5)水铝石高岭石一金红石型(D—K—R型)。

铝土矿经煅烧生成的莫来石(3Al2O3•2SiO2)是优良的耐火材料原料。

铝土矿也是生产氧化铝、刚玉磨料、铝化合物的原料。

铝土矿主要按Al2O3含量或Al2O3/SiO2比值进行分级。

不同用途的铝土矿,对杂质含量有不同的要求。

中国有关标准将耐火材料用铝土矿分为五个等级,其中特级品要求Al2O375%,Fe2O3<2.0%,CaO<0.5%,耐火度>1770℃;四级品要求A12O345%~55%,Fe2O3<2.5%,CaO<0.7%,耐火度>1770℃;将生产氧化铝的铝土矿分为七个品级,其中一级品要求Al2O3/SiO2≥12,Al2O3≥60%;七级品要求Al2O3/SiO2≥6,Al2O3≥48%。

主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗)一分级——手选流程。