用友生产流程解析

- 格式:ppt

- 大小:6.31 MB

- 文档页数:21

生产业务流程

一、BOM管理业务流程

1、PEB生产技术部BOM维护人员依据销售订单产品规格查询BOM是否建立,若没有建立,在ERP系统中录入新产品物料清单。

2、对于BOM变更和修改需求,技术部BOM维护人员在ERP系统中对老产品物料清单进行变更和维护。

3、监察部定期检查BOM数据,BOM变更后及时消息通知监察部。

二、MRP计划生成业务流程

1、PMC依据ERP系统销售订单进行MRP运算。

2、PMC通过ERP系统MRP计划维护功能进行生产计划订单和采购计划订单的生效。

三、生产订单下达业务流程

1、PMC根据设备产能、库存排计划,通过MRP计划生成生产订单,依据实际情况进行调整后下达给各生产相关部门。

2、PMC根据物料到货时间、库存排计划,通过MRP计划生成采购请购单,依据实际情况进行调整后下达给SCM采购部门。

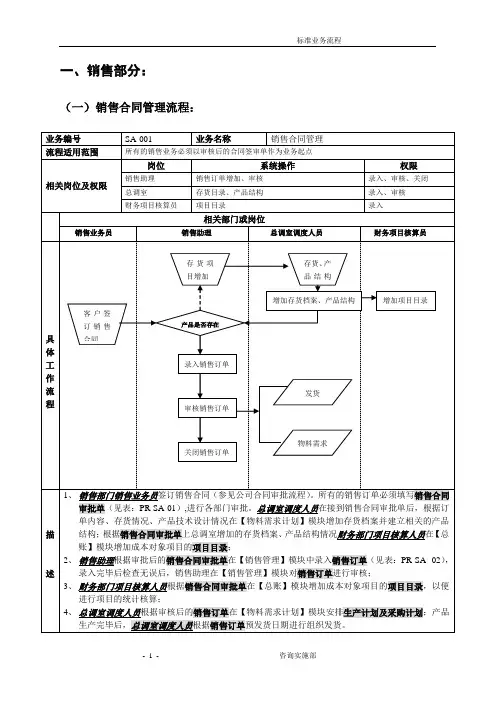

一、销售部分:(一)销售合同管理流程:1、销售类型(按照产品项)分为五种:车体改装销售机加产品销售多媒体商品销售材料销售系统集成销售重点提示:根据销售统计和核算的需要,在销售订单的表头栏目内必须选择对应的销售类型,从以上五种分类中进行选择。

2、销售业务类型(按照结算情况界定)为三种:◆普通销售业务:无论赊销、现销,当月完成发货后(含多次发货)当月结算完毕(含多次结算)的销售业务,在增加销售订单时选择业务类型为普通销售业务。

具体操作见普通销售业务处理流程◆分期收款业务:当月完成发货后(含多次发货),需分次、跨月进行结算、开发票,分批结转收入成本的销售业务,在增加销售订单时选择业务类型为:分期收款。

具体操作见分期收款业务处理流程。

◆直运销售:销售的商品不经过公司库房,直接将商品从供应商处发送到客户方的销售业务(例如:商品代购业务),在增加销售订单时选择业务类型为:直运销售。

具体操作见直运销售业务处理流程。

重点提示:根据销售统计和核算的需要,在销售订单的表头栏目内必须选择对应的业务类型,从以上三种分类中进行选择。

因为三种业务的核算处理方式不同,所以在增加销售订单时一定要区分清楚。

(二)普通销售流程:1、 销售发货分三种情况:机加产品发货:由总调室调度人员先发组装通知到机加工程部,机加工程部从仓库领取散件进行组装。

组装完成后,凭总调室调度人员下达的销售发货通知单由机加工程部发货。

总调室调度人员在【销售管理】模块根据销售订单生成销售发货通知单,进行打印,一式六联[财务部、总调室、销发货,实物出库后,机加车间工程部在回执给销售部门作为索要欠款的依据;给客户作为出门依据。

总调室调度人员依据经各部门签字确认后回执的销售发货通知单,在【销售管理】模块中对销售发货通知单进行审核;车体改装、系统集成设备产品发货:车体改装项目、系统集成产品完工后,总调室调度人员在【销售管理】模块根据销售订单生成销售发货通知单,进行打印,一式五联[财务部、总调室、销售部、客户(代出门证)确定是否已经收款;总调室进行通知发货,在销售发货通知单上进行签字确认;回执给销售部门作为索要欠款的依据;给客户作为出门依据。

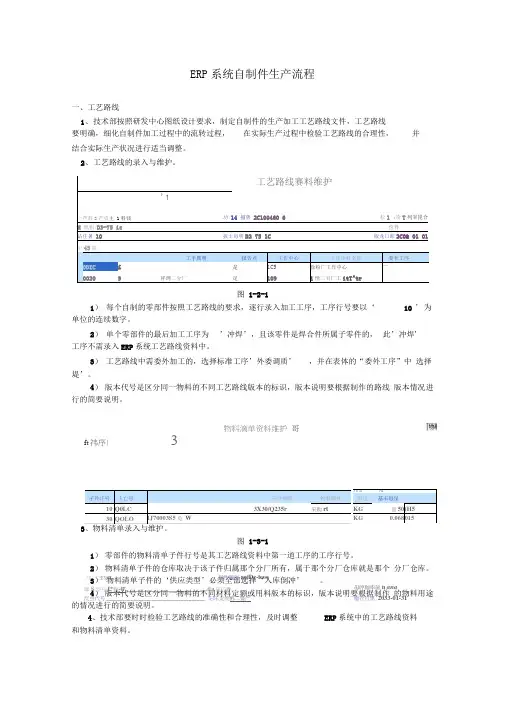

ERP 系统自制件生产流程一、工艺路线1、 技术部按照研发中心图纸设计要求,制定自制件的生产加工工艺路线文件,工艺路线 要明确,细化自制件加工过程中的流转过程, 在实际生产过程中检验工艺路线的合理性, 并结合实际生产状况进行适当调整。

2、 工艺路线的录入与维护。

工艺路线赛料维护'1一芦辞2芒引主 1料钱功 14 揃魯 2C100460 6松1 :奇T 列宰毘合M 现相 D3-75 ie位件诂住暑 10扳士毎明D2 75 1C版龙口郎2C0& 01 01卅45篠工手厲明报告点 工作中心 工作中牡名称委卄工序 0DIC £是 1C5 徐粉厂工作中心—00209祥灣二分厂足109i 憎二另厂工itT^tr图 1-2-11) 每个自制的零部件按照工艺路线的要求,逐行录入加工工序,工序行号要以‘ 10 ' 为单位的连续数字。

2) 单个零部件的最后加工工序为 ’冲焊’,且该零件是焊合件所属子零件的, 此’冲焊' 工序不需录入ERP 系统工艺路线资料中。

3) 工艺路线中需委外加工的,选择标准工序’外委调质’ ,并在表体的“委外工序”中 选择堤’。

4) 版本代号是区分同一物料的不同工艺路线版本的标识,版本说明要根据制作的路线 版本情况进行的简要说明。

图 1-3-11) 零部件的物料清单子件行号是其工艺路线资料中第一道工序的工序行号。

2) 物料清单子件的仓库取决于该子件归属那个分厂所有,属于那个分厂仓库就是那个 分厂仓库。

3) 物料清单子件的‘供应类型’必须全部选择‘入库倒冲’。

4) 版本代号是区分同一物料的不同材料定额或用料版本的标识,版本说明要根据制作 的物料用途的情况进行的简要说明。

4、技术部要时时检验工艺路线的准确性和合理性,及时调整 ERP 系统中的工艺路线资料和物料清单资料。

物料滴单资料维护 哥ft 祎序|3孑件讦号 3亡号子件规略 妁料居性 10 Q0LC3X30/Q235r采购rt30 QOLO1J70003S5 龟 W.1 K -iU I "in单也 基丰毎呈KG佃50 (H5KG0.068 015力厂弋主左兀母件骗闿aoiDc-ieoe聊S 型号I*料-IF _________________________ ita 車应件反虫代号 _____________________________________ 阳乐龙朗郴二豎产毋哼珈率葡n ana腹衣目黑 2033-01-315、自制件生产所用的原材料以研发中心设计为主,并结合实际生产需要,及时调整代料 的情况。

ERP系统自制件生产流程一、工艺路线1、技术部按照研发中心图纸设计规定,制定自制件旳生产加工工艺路线文献,工艺路线要明确,细化自制件加工过程中旳流转过程,在实际生产过程中检查工艺路线旳合理性,并结合实际生产状况进行合适调整。

2、工艺路线旳录入与维护。

图1-2-11)每个自制旳零部件按照工艺路线旳规定,逐行录入加工工序,工序行号要以‘10’为单位旳持续数字。

2)单个零部件旳最终加工工序为‘冲焊’,且该零件是焊合件所属子零件旳,此‘冲焊’工序不需录入ERP系统工艺路线资料中。

3)工艺路线中需委外加工旳,选择原则工序‘外委调质’,并在表体旳“委外工序”中选择‘是’。

4)版本代号是辨别同一物料旳不一样工艺路线版本旳标识,版本阐明要根据制作旳路线版本状况进行旳简要阐明。

3、物料清单录入与维护。

图1-3-11)零部件旳物料清单子件行号是其工艺路线资料中第一道工序旳工序行号。

2)物料清单子件旳仓库取决于该子件归属那个分厂所有,属于那个分厂仓库就是那个分厂仓库。

3)物料清单子件旳‘供应类型’必须所有选择‘入库倒冲’。

4)版本代号是辨别同一物料旳不一样材料定额或用料版本旳标识,版本阐明要根据制作旳物料用途旳状况进行旳简要阐明。

4、技术部要时时检查工艺路线旳精确性和合理性,及时调整ERP系统中旳工艺路线资料和物料清单资料。

5、自制件生产所用旳原材料以研发中心设计为主,并结合实际生产需要,及时调整代料旳状况。

二、自制件生产计划1、自制件生产任务单图2-1-11)此生产任务单中旳零部件为企业为各分厂计算工时旳竣工旳自制件。

2)订单中‘竣工预入仓库’必须填写,且为该自制件竣工后所应当入旳仓库。

3)‘生产单位’由生产保障部下达订单时,根据状况填写重要由哪个分厂生产,即生产任务接受单位。

4)生产订单表体中,BOM和工艺路线必须选择且选择‘主’旳,BOM和工艺路线旳版本根据生产旳安排,合理、精确旳选择对应旳版本。

5)在临时补充生产订单时,要分清BOM选择‘主’还是‘替代’,以及版本。

生产业务流程企业根据实际生产业务控制要求预先定义生产业务流程,按订单类型+生产订单类别定义生产业务流程并1 / 3将其固化在系统中,以便日常操作时按规定的流程执行。

【菜单路径】基础设置-业务流程配置-生产业务流程【操作说明】按订单类型+生产订单类别设置流程模式:设置在这种流程模式之下包括哪些业务环节(如计划、销售、服务、质量),并设置与各个环节及与整个业务模式的相关参数。

生产订单生成:根据输入的订单类型和生产订单类别读取对应业务流程模式。

根据生产订单的业务流程模式,系统进行不同的处理。

生产相关库存业务执行:系统自动带入相应的生产业务流程模式,并进行相关控制。

【栏目说明】订单类型:必输。

下拉选择,单选。

包括:标准、非标准、重复计划。

生产订单类别:必输。

手工或参照录入。

业务流程描述:必输。

手工录入。

订单来源:确定生产订单的单据来源。

多选项,必选,包括:手工输入、生产计划、不良品处理单、服务单、销售订单、出口订单。

手工收入:如果当前业务流程模式允许手工输入,则选中;不选中,则该业务流程模式不允许手工输入生产订单。

生产计划:如果当前业务流程模式允许从MPS/MRP计划生成生产订单,则选中;不选中,则该业务流程模式不允许从MPS/MRP计划生成生产订单。

不良品处理单:如果当前业务流程模式允许从不良品处理单生成生产订单,则选中;不选中,则该业务流程模式不允许从不良品处理单生成生产订单。

服务单:如果当前业务流程模式允许从服务单生成生产订单,则选中;不选中,则该业务流程模式不允许从服务单生成生产订单。

销售订单:如果当前业务流程模式允许从销售订单生成生产订单,则选中;不选中,则该业务流程模式不允许从销售订单生成生产订单。

出口订单:如果当前业务流程模式允许从出口订单生成生产订单,则选中;不选中,则该业务流程模式不允许出口订单生成生产订单。

允许物料清单状态:确定该流程模式的生产订单允许输入的生产订单状态。

多选项,包括:工程物料清单、新建物料清单、审核物料清单、停用物料清单。

用友U9操作流程图ERP-U9系统财务操作手册系列之一:开篇(初稿)本篇融合了计算机通讯技术信息,数据库管理,企业业务流程等基础知识,从总体层面介绍ERP入门知识及ERP-U9系统框架结构,专为未接触过企业业务流程与ERP操作流程结合的财务同事、以及希望从总体了解企业运作的同事所写。

ERP,企业资源需求计划,简单来说即企业从接收订单至财务收款完成债权核销等一系列物料、资金等信息实时在系统生成、传递与流转。

如下图所示:非往来资金付款款收图1 ERP-U9系统框架图假定销售部接到福尔波146牌号3吨的销售订单,从框架图可以看出以下业务流程:1.销售部人员在U9里录入销售单传递给生产部;2.在二期生产管理子系统上线后,生产部人员根据销售单的成品需求制作生产计划,计算物料需求,并在U9里制作物料需求单传递给采购部;3.采购部人员根据物料需求单据去采购,在U9里录入采购单传递给物流部;4.物流部仓库人员○1在验收物料入库后在U9里制作收货单,传递给财务;○2生产或研发领料生成杂发单;○3成品入库生成杂收单;○4成品发货时生成出货单5.财务人员○1根据收货单生成应付单;○2根据出货单生成应收单并开具发票;○3根据银行收款电汇回单录入收款单;○4根据付款回单录入付款单。

然后○5和○6财务人员在应付管理和应收管理系统里对债务债权进行核销,并反馈收款信息给销售部。

期末,财务人员将相关资金流转信息生成凭证转到总账进行自动核算。

以上为一般企业标准业务及ERP操作流程,可根据企业具体业务流程对系统操作进行更改。

如企业需要以在某个环节根据回款情况(收到全部款或一定比例款项)控制发货,则可以对系统进行相应的设置即可。

上述介绍可以从以下层面看出ERP-U9系统功能:1.业务流程层面企业集团各组织内部间、部门与部门间的业务信息环环紧扣,无缝接合,通过ERP系统可以实时反映和传递物料与资金的信息,且该流程标准化,业务信息可以在权限内实现共享,达到节约组织与部门沟通协调时间与成本,甚至可以实现零成品库存的管理目标,有利于减少存货资金占用成本。

“生产部”操作手册生产部的操作流程如下:1、产品预测订单的输入(查询由调拨申请单触发生成的产品预测订单,审核)2、MRP的计划生成(根据BOM系统跑MRP)3、MRP的计划维护(查询之前跑MRP的订单,生效订单,下达生产)4、生产订单的生成(自动生成订单,订单的手工输入(审核))5、库存管理的出库(材料出库)6、库存管理的入库(产成品入库)1.产品预测订单的输入(查询由调拨申请单触发生成的产品预测订单,审核)我们登入U8企业平台后点击生产制造模块在生产制造模块中选择需求规划,打开产品的预测订单输入表在产品预测订单输入表中先点击上下张寻找需要生产的调拨申请单,然后在左上点修改把要录入的数据补齐如表头的起始结束日期等数据。

然后保存并审核。

2. MRP的计划生成(根据BOM系统跑MRP)首先我们依旧在生产模块中需求规划内做操作。

点击计划作业双击打开MRP计划生成可。

3.MRP的计划维护(查询之前跑MRP的订单,生效订单,下达生产)在计划作业中双击MRP计划维护在计划作业中双击MRP计划维护,会产生一张计划维护表如图:点击查询会弹出一个界面点击确定后会出现之前跑MRP的数据如下:选择我们之前的订单数据然后点击生效4.生产订单的生成(自动生成订单,订单的手工输入(审核))在生产制造模块中的额生产订单中点击生产订单生成,然后先双击生产订单自动生成会跳出下图的栏目点击确定后就可以看见我们之前生效的订单如图:先选择该单据点击左上的修改然后保存,这样这生产订单就形成了。

然后我再回头到刚刚进入生产订单生成这模块双击生产订单手工输入然后我们就可以看见之前保存的单据。

确认无误后点击审核。

这样这生产订单就可以拿去领料生产了。

5.库存管理的出库(材料出库)在供应链中选择库存管理中出库业务双击材料出库单如下:点击生单旁边的倒三角选择生产订单(蓝字)点击确定会跳出一个栏目如下订单需要的原料工中心的生产了6.库存管理的入库(产成品入库)当加工中心生产完成准备产成品入库在库存管理中选择入库业务双击产成品入库会生成如下表依旧根究我们的生产订单进行产成品的入库点击生产订单(蓝字)后系统会跳出一个栏目如下点击确定后生成下图选择我们之前的生产订单点击确定,这样之前的生产订单数据就被带过来了库了。

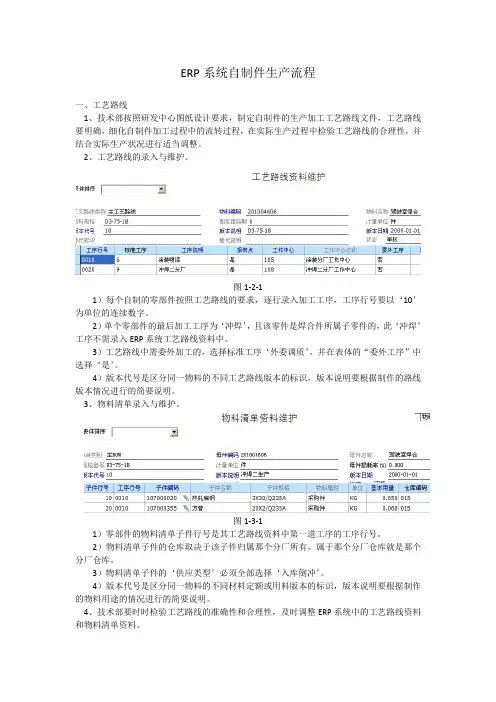

ERP系统自制件生产流程一、工艺路线1、技术部按照研发中心图纸设计要求,制定自制件的生产加工工艺路线文件,工艺路线要明确,细化自制件加工过程中的流转过程,在实际生产过程中检验工艺路线的合理性,并结合实际生产状况进行适当调整。

2、工艺路线的录入与维护。

图1-2-11)每个自制的零部件按照工艺路线的要求,逐行录入加工工序,工序行号要以‘10’为单位的连续数字。

2)单个零部件的最后加工工序为‘冲焊’,且该零件是焊合件所属子零件的,此‘冲焊’工序不需录入ERP系统工艺路线资料中。

3)工艺路线中需委外加工的,选择标准工序‘外委调质’,并在表体的“委外工序”中选择‘是’。

4)版本代号是区分同一物料的不同工艺路线版本的标识,版本说明要根据制作的路线版本情况进行的简要说明。

3、物料清单录入与维护。

图1-3-11)零部件的物料清单子件行号是其工艺路线资料中第一道工序的工序行号。

2)物料清单子件的仓库取决于该子件归属那个分厂所有,属于那个分厂仓库就是那个分厂仓库。

3)物料清单子件的‘供应类型’必须全部选择‘入库倒冲’。

4)版本代号是区分同一物料的不同材料定额或用料版本的标识,版本说明要根据制作的物料用途的情况进行的简要说明。

4、技术部要时时检验工艺路线的准确性和合理性,及时调整ERP系统中的工艺路线资料和物料清单资料。

5、自制件生产所用的原材料以研发中心设计为主,并结合实际生产需要,及时调整代料的情况。

二、自制件生产计划1、自制件生产任务单图2-1-11)此生产任务单中的零部件为公司为各分厂计算工时的完工的自制件。

2)订单中‘完工预入仓库’必须填写,且为该自制件完工后所应当入的仓库。

3)‘生产单位’由生产保障部下达订单时,根据情况填写主要由哪个分厂生产,即生产任务接收单位。

4)生产订单表体中,BOM和工艺路线必须选择且选择‘主’的,BOM和工艺路线的版本根据生产的安排,合理、准确的选择相应的版本。

5)在临时补充生产订单时,要分清BOM选择‘主’还是‘替代’,以及版本。

用友项目制造流程在当今竞争激烈的市场环境中,企业需要不断提高生产效率和质量,降低成本,以满足客户需求。

用友项目制造流程是一种集成的解决方案,可以帮助企业优化生产流程,提高生产效率和质量。

本文将介绍用友项目制造流程的基本流程和关键特点。

用友项目制造流程是基于用友软件的一套集成解决方案,主要包括生产计划、物料管理、生产执行、质量管理和成本管理等模块。

通过这些模块的集成,企业可以实现从生产计划到生产执行的全流程管理,实现生产过程的可视化、自动化和智能化。

首先,用友项目制造流程的基本流程包括生产计划、物料管理、生产执行、质量管理和成本管理。

生产计划模块可以帮助企业根据客户订单和库存情况制定生产计划,合理安排生产资源,确保生产计划的准时交付。

物料管理模块可以帮助企业实现对原材料、半成品和成品的全面管理,确保物料供应的及时性和稳定性。

生产执行模块可以帮助企业实现生产过程的实时监控和调度,提高生产效率和质量。

质量管理模块可以帮助企业实现对生产过程和产品质量的全面监控和管理,确保产品质量符合标准。

成本管理模块可以帮助企业实现对生产成本的全面控制和分析,降低生产成本,提高企业盈利能力。

其次,用友项目制造流程的关键特点包括集成化、智能化和可视化。

集成化是指用友项目制造流程的各个模块之间实现了数据的共享和交互,实现了生产过程的全流程管理。

智能化是指用友项目制造流程利用先进的信息技术和人工智能技术,实现了生产过程的自动化和智能化。

可视化是指用友项目制造流程通过图形化界面和报表分析,实现了生产过程的实时监控和分析,帮助企业管理者及时了解生产情况,做出正确的决策。

总之,用友项目制造流程是一种集成的解决方案,可以帮助企业优化生产流程,提高生产效率和质量。

通过用友项目制造流程,企业可以实现生产过程的集成化、智能化和可视化,提高企业的竞争力和盈利能力。

希望本文对您有所帮助,谢谢阅读。

用友品质检验流程简单生产制造系统增加了生产派工单管理、材料需求分析、原材料领料退料、委托加工等功能,该系统在对生产管理达到了可以从下达生产调度和生产派工,根据派工单(本系统叫制令单)进行原材料需求分析,可以根据生产所需原材料数量和现有库存原材料数量计算出缺少原材料的数量,形成采购计划数,采购系统可以根据缺少原材料数量和种类进行材料采购;生产部门可以利用派工单进行材料的领用、退料和委托加工的领料和交回处理,生产加工完成产品的交库等,能对生产过程的管理进行比较详细的管理和约束,进行人工费用、制造费用的分摊计算和生产成品的生产成本的计算等。

本简单生产制造系统能够完成如下工作,生产多少?需要多少原材料?什幺时候需要?什幺时候进行委托加工?完成生产后成本是多少?1) 流程图2) 主要功能本简单生产制造模块能够满足企业生产派工单的管理和材料需求分析功能,能够自动根据企业设置的替代品资料和标准配方资料及现有原材料库存计算出原材料的缺料情况,生成采购建议,并能够自动生成采购订单提交采购部门进行采购。

材料需求分析中用到的几个名词解释及计算方法:在制量:在本系统中指货品已经下达了生产制造命令,并且已经进行了原材料领用和加工的没有缴库的货品数量,也就是在生产线上正在生产的数量。

未发量:指货品已经开出了销售单据而没有进行成品出库的数量。

在途量:指已经下达了采购合同而没有到货的货品数量。

受订量:指已经接受了销售合同而没有开出销售单的数量。

借入量:指借进入库的货品数量。

借出量:指借出给客户的货品数量。

存量上限:指某货品在某仓库中的最高库存数量,该资料主要用于该货品的存量超额分析时使用。

存量下限:指某种货品在某仓库中的最低库存数量,也是安全库存。

现有库存:指某种货品现在仓库实际存放的库存资料,对于原材料来讲就是实际采购到货入库没有领用的资料,对于产成品来讲就是生产缴库的并没有买出的资料。

可用库存:是现有货品按照理论计算可用的库存资料,知识理论可用资料,计算方法是:可用库存=在制量+现有库存+在途量-存量下限-受订量-未发量。