水切割技术简介PPT(20张)

- 格式:ppt

- 大小:1.43 MB

- 文档页数:20

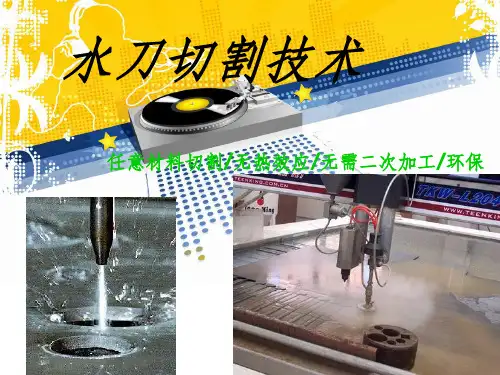

水切割技术简介一、何谓水切割技术水切割技术又称水刀、水射流技术,是真正的冷切割。

它是将普通的水经过压力系统增压后所产生的高能量水流,再通过一个极细的沙管喷嘴,以每秒近千米的速度喷射出水流进行切割,这种切割技术称为水切割技术。

水切割技术是世上公认的最通用的也是发展得最快的技术。

相对其它切割技术而言,水切割不会产生有毒有害的气体或液体,并且也不产生有毒有害的物质或蒸汽。

水切割加工后,在被加工件表面不会产生热反应区或机械应力残留。

水切割技术是一种万能的、高产能的冷切割技术。

二、水切割技术分类水切割技术是所有涉及到水切割所使用的相关技术范畴,其技术分类及设备类型的划分可按照以下方式进行详细划分:水切割技术按照压力大小可分为高压水切割技术和低压水切割技术;按照设备体积分类可分为大型水切割技术和小型水切割技术;按照切割方式可分为后混式水切割技术和前混式水切割技术。

无论是哪种技术均属于高能冷切割技术范畴,冷切割技术是利用水作为切割载体利用磨料对物体进行高速切割的技术。

三、高压水切割技术高压水切割技术又称高压水射流技术,该技术利用驱动装置对普通进行二级或三级增压,从而形成高压水流,高压水流通过高压管路流至割枪头位置,运用虹吸原理将磨料存储装置中的磨料吸入枪头位置并同高压水流进行混合,形成高压水砂混合流并从喷嘴射出,以此来切割物体。

这种技术称之为高压水切割技术。

利用该技术可对几乎所有物体进行切割,如钢板、大理石、石材、塑料、木头、纸类、玻璃、陶瓷、铝板、铜板以及其他耐热性较差和其他易燃物体。

利用此种技术最大程度的克服了在切割过程中材料变形及机械应力对加工部件在成的影响。

该技术具有应用范围广、切割质量高、环保、减少毛刺等特点,另外高压水切割技术主要用于生产加工方面,利用数控技术将割枪头放置于数控机床,通过对所设计图案进行简单的编程,就可对编程图形进行准确切割,且无需更换刀具。

使用简单方便,是对部件进行加工的又一新选择,且在实际应用中拥有良好的表现。

特种加工摘要由于材料科学、高新技术的发展和激烈的市场竞争、发展尖端国防及科学研究的急需,新产品更新换代日益加快,提出的要求也越来越高,各种新材料、新结构、形状复杂的精密机械零件大量涌现,对机械制造业提出了一系列迫切需要解决的新问题。

为解决这一系列问题,特种加工于20世纪40年代开始逐步发展起来。

而能适应这些加工要求的先进切割技术——水射流切割,在1950年初步形成概念,到80年代发展已较为完善。

关键词:特种加工;精密机械零件;水射流切割定义特种加工是指那些不属于传统加工工艺范畴的加工方法,它不同于使用刀具、磨具等直接利用机械能切除多余材料的传统加工方法。

特种加工是近几十年发展起来的新工艺,是对传统加工工艺方法的重要补充与发展,目前仍在继续研究开发和改进。

直接利用电能、热能、声能、光能、化学能和电化学能,有时也结合机械能对工件进行的加工。

发展特种加工是20世纪40年代发展起来的,由于材料科学、高新技术的发展和激烈的市场竞争、发展尖端国防及科学研究的急需,不仅新产品更新换代日益加快,而且产品要求具有很高的强度重量比和性能价格比,并正朝着高速度、高精度、高可靠性、耐腐蚀、高温高压、大功率、尺寸大小两极分化的方向发展。

为此,各种新材料、新结构、形状复杂的精密机械零件大量涌现,对机械制造业提出了一系列迫切需要解决的新问题。

例如,各种难切削材料的加工;各种结构形状复杂、尺寸或微小或特大、精密零件的加工;薄壁、弹性元件等刚度、特殊零件的加工等。

对此,采用传统加工方法十分困难,甚至无法加工。

于是,人们一方面通过研究高效加工的刀具和刀具材料、自动优化切削参数、提高刀具可靠性和在线刀具监控系统、开发新型切削液、研制新型自动机床等途径,进一步改善切削状态,提高切削加工水平,并解决了一些问题;另一方面,则冲破传统加工方法的束缚,不断地探索、寻求新的加工方法,于是一种本质上区别于传统加工的特种加工便应运而生,并不断获得发展。

氧乙炔/新型燃气火焰切割这个技术的发展主要是这样的,1895年法国人勒夏特列发明氧乙炔火焰开始后,到了1900年Fouch和Picard制造出第一把氧乙炔割炬,就是喷射火焰的那个嘴巴。

这个技术虽然古老,至今我们还是在用的。

它主要于原理是通过一定比例的氧气和乙炔燃烧,通过氧乙炔割炬口喷出细的火焰束流对工件加工,温度很高,高的都有3600,被加工到的部位马上热到燃点,发生氧化,喷射的氧气流,使金属材料剧烈氧化燃烧,生成的氧化物熔渣被气流吹除,形成切口。

特点1.金属的燃烧点应低。

2.金属氧化物的熔点应低。

3.金属燃烧时要放出足够的热量4.金属的导热性不能过高5.生成的氧化物流动性要好6. 不够清洁,耗能高,安全不高这个技术存在很多的缺点。

近年来国内外有关研究机构及企业相继投入大量资金,开发研究成本低、安全、环保的新型燃气,目前。

引进了多种新型工业燃气代替乙炔用于工业火焰加工。

同时与新型工业燃气相配套的割炬也相继投建成投产,手工割炬切割厚度可达35cm,机用割炬切割厚度可达180cm。

线切割线切割是在电火花加工基础上,于20世纪50年代末最早在前苏联发展起来的一种新的工艺形式,利用丝状电极(钼丝或铜丝)靠火花放电对工件进行切割工作原理是电极丝接脉冲电源的负极,工件接脉冲电源的正极,两电极在绝缘液体中靠近时,由于两电极的微观表面是凹凸不平,当来一个电脉冲时,其电场分布不均匀离得最近凸点处的电场强度最高,极间介质被击穿,形成放电通道,电流迅速上升。

在电场作用下,形成火花放电,电子和离子在电场作用下高速运动时相互碰撞,工件表面受到电子流和离子流的轰击,形成瞬时高温热源,通道中心温度达到10000度以上。

以致局部金属材料熔化和气化。

运动:1.电极丝沿其轴向(垂直或Z方向)作走丝运动。

2.数控伺服电动机驱动工件相对于电极丝在X、Y平面内作运动。

实现切割进给3.电极丝与工件之间的脉冲放电。

使电极线沿加工图形的轨迹运动对工件切割特点1. 加工余量小、加工精度高。

水切割求助编辑百科名片水切割,又称水刀切割,是一种利用高压水流切割的机器。

在电脑的控制下能任意雕琢工件,而且受材料质地影响小。

因为其成本低,易操作,良品率又高,水切割正成为工业切割技术方面的主流切割方式。

目录特点起源介绍高压水是怎样产生的特点水刀切割(水切割)的优势相关问题几种切割方法的比较特点起源介绍高压水是怎样产生的特点水刀切割(水切割)的优势相关问题几种切割方法的比较五轴水切割技术展开编辑本段特点1、数控成型各种复杂图案;2、属冷切割、不产生热变形或热效应;3、环保无污染、不产生有毒气体及粉尘;4、可加工各种高硬度的材料,如:玻璃、陶瓷、不锈钢等,或比较柔软的材料,如:皮革、橡胶、纸尿布等;5、是一些复合材料,易碎瓷材料复杂加工的唯一手段;6、切口光滑、无熔渣,勿需二次加工;7、可一次完成钻孔、切割、成型工作;8、生产成本低;9、自动化程度高;10、24 小时连续工作。

编辑本段起源Norman Franz 博士一直被公认为水刀之父。

他是研究超高压(UHP)水刀切割工具的第一人。

超高压的定义是高于 30000 psi。

Franz 博士是一名林业工程师,他想寻找一种把大树干切割成木材的新方法。

1950 年,Franz 第一次把很重的重物放到水柱上,迫使水通过一个很小的喷嘴。

他获得了短暂的高压射流(多次超过了现在使用的压力),并能够切割木头和其它材料。

他后来的研究涉及更为连续的水流,但他发现获得连续高压非常困难。

同时,零件的寿命也以分钟计算,而不是今天的数周或数月。

Franz 博士从没制造出一种量产的木材切割器。

而今天木材切割却是超高压技术最不重要的应用之一。

但 Franz 博士证明了高速会聚水流具有极大的切割能量-这种能量的应用远远超出了 Franz 博士的梦想。

1979 年,Mohamed Hashish 博士在福禄研究室工作,开始研究增加水刀切割能量的方法,以便切割金属和其它硬质材料。

Hashish 博士被公认为加砂水刀之父,他发明了在普通水刀中添加砂料的方法。

水切割工艺一、前言水切割技术是一种高效、精确的切割方式,其优点在于不会产生热变形和热应力,适用于各种材料的切割。

本文将详细介绍水切割工艺。

二、水切割设备水切割设备主要包括高压泵站、控制系统和加工平台。

其中,高压泵站是水切割的核心部件,主要由高压泵、进口阀组、出口阀组和增压器组成。

控制系统包括机床控制系统和高压泵控制系统,用于实现加工过程中的自动化控制。

加工平台是用来固定被加工材料,并通过运动系统实现对材料的移动。

三、水切割原理水切割原理基于高速喷射流冲击材料表面,使其受到冲击力后破裂或断开。

喷射流由高压泵产生,在经过增压器后被送入喷头中,形成高速喷射流。

喷头上有一个小孔,在经过小孔时会形成一个极小的喷嘴,使液体在极短时间内达到极高速度,形成高速喷射流。

高速喷射流冲击材料表面时,会产生剪切力和撞击力,从而使材料受到破裂或断开。

四、水切割工艺流程1. 准备工作:确定加工对象和加工要求,准备好加工平台和夹具。

2. 设计CAD图纸:使用CAD软件设计出需要切割的图形,并将其转化为机床控制系统能够识别的G代码。

3. 调整加工参数:根据材料的硬度、厚度、形状等特性,调整加工参数,包括喷嘴直径、压力、流量等。

4. 固定材料:将需要切割的材料固定在加工平台上,并通过夹具进行固定。

5. 开始加工:启动机床控制系统和高压泵控制系统,开始进行自动化切割。

6. 检验质量:检查切割部位是否满足要求,并根据需要进行后续处理。

五、水切割注意事项1. 安全操作:在使用水切割设备时必须严格遵守安全操作规程,戴好防护装备并保持设备周围的安全距离。

2. 正确选择喷嘴:根据加工对象的特性,选择合适的喷嘴直径、角度和形状,以达到最佳切割效果。

3. 控制加工参数:根据不同材料的硬度、厚度等特性,调整加工参数以达到最佳切割效果。

4. 维护设备:定期对水切割设备进行维护和保养,保持设备的正常运行状态。

六、总结水切割技术是一种高效、精确的切割方式,广泛应用于各种材料的切割。

一、水下切割技术:1、氧-可燃气切到-水下氧一可燃气切割的机理是采用气体火焰把钢板预热到燃点温度,然后高速氧气射流喷向已经预热的金属。

氧-可燃气切割所使用的气体主要包括乙炔、碳氢化合物、氢和液体燃料。

1925年,美国海军为了便于海上打捞,使用了氧一氢割炬。

水下氧一可燃气切割可使用不需要发电机或其他电气装置的轻便型携带式设备,避免了触电的危险以及对潜水装备的电解腐蚀。

2、水下氧弧切割-水下氧一弧切割的原理是在空心电极和切割对象之间产生电弧,并让氧气流通过空心电极吹向电弧加热的工件,工件金属在电弧的高温和喷射氧气流同切割金属产生的放热反应的作用下,加热并氧化燃烧形成切口。

切割可以在水下直接进行,不需要任何保护气体。

我国在1978年打捞“阿波丸”号沉船时,也采用了氧弧切割技术,船体切割总长度约2400m,氧气消耗2600多瓶。

3、金属-电弧切割-金属-电弧切割技术使用与水下金属电弧焊相同的设备和熔化焊条,同切割件接触而产生电弧高温(可达6000-8000K),加热和熔化金属,使熔化金属从切口中流出从而达到切割金属的目的。

金属一电弧切割法可切割任何金属,对生铁、锰钢、钢及青铜等切割效率高。

其优点是设备简单,造价低,可切割金属的范围广;缺点是切割效率低,割口不整齐,所以这种切割方法不能应用于较大量的切割工作。

4、水下喷水式熔化极电弧切割法-熔化极电弧切割是利用连续进给的金属丝极与工件间产生的电弧热(部分氧化燃烧热)局部熔化工件,同时借从喷嘴喷出的气流(或水流)的动能排除熔融金属的切割方法。

水下喷水式熔化极切割技术最早由日本在上世纪70年代发明,并在水中进行了实验:最大切割厚度,碳素钢为30mm,不锈钢为45mm。

我国是在借助日本水喷射熔化极切割原理的基础上,成功研究了深海半自动熔化极水下电弧切割新技术,并在深海20m及60m 水深处对20mm的钢板进行了切割实验,切割速度高达20m/h以上。

5、水下机械切割-水下机械切割的原理与在大气中使用旋转的铣刀、单刃车刀或用砂轮片切割的原理一样,国外已经发展了多种水下机械切割专用设备。