模具开发DFMEA失效模式分析000

- 格式:xls

- 大小:39.00 KB

- 文档页数:4

DFMEA失效模式分析报告-范本1. 引言本报告旨在对产品的DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)进行详细分析和评估。

通过DFMEA,我们可以识别潜在的设计问题,并采取相应的改进措施,以确保产品的可靠性和质量。

本范本报告将为您提供一个参考,以便在进行具体的DFMEA分析时提供方向和指导。

2. 设计失效模式与影响分析DFMEA是一种系统化的方法,用于根据设计和工程知识,识别并评估可能的失效模式及其对产品质量和性能的影响。

以下是DFMEA分析的步骤和关键要素:2.1 分析步骤1. 确定分析的设计元素或子系统。

2. 列出可能的失效模式。

3. 对每个失效模式进行评估,包括失效原因、失效对系统功能的影响和失效对其他部件的影响。

4. 根据评估结果,确定和优先级排序失效模式。

2.2 关键要素在DFMEA分析中,以下要素需要特别关注:1. 设计元素:将设计分解为适当的子系统或元素,以便更好地进行分析和识别失效模式。

2. 失效模式:失效模式是指产品在设计元素或子系统中可能发生的故障或失效情况,需要针对每个设计元素列出所有可能的失效模式。

3. 失效原因:为每个失效模式确定可能的原因,例如材料问题、制造过程问题或设计缺陷等。

4. 影响评估:评估失效模式对系统功能和其他部件的影响,包括性能降低、功能丧失或安全风险等。

5. 排序:根据评估结果,对失效模式进行排序,以确定需要采取的优先改进措施。

3. 报告结论通过对产品进行DFMEA分析,我们可以识别潜在的失效模式并确定相应的改进措施。

这有助于减少设计风险,提高产品的可靠性和质量。

然而,请注意,本报告仅为范本,具体的DFMEA分析需要根据实际情况进行定制。

4. 参考资料[1] AIAG. (2019). Potential Failure Mode and Effects Analysis (FMEA) (4th ed.). AIAG.。

DFMEA出自 MBA智库百科(/)DFMEA(Design Failure Mode and Effects Analysis,设计失效模式及后果分析)目录[隐藏]• 1 什么是DFMEA• 2 DFMEA基本原则• 3 DFMEA与PFMEA的关系• 4 形式和格式(Forms and Formats)• 5 我们应在何时进行设计失效模式及后果分析?• 6 我们应在什么时间进行设计失效模式及后果分析?•7 我们应在什么时间进行设计失效模式及后果分析?•8 我们应在什么时间进行设计失效模式及后果分析?•9 由谁进行设计失效模式及后果分析?•10 怎样进行设计失效模式及后果分析?•11 怎样进行设计失效模式及后果分析?•12 怎样进行设计失效模式及后果分析?•13 怎样进行设计失效模式及后果分析?•14 DFMEA的案例分析[1]o14.1 实施DFMEA存在的困难o14.2 实施DFMEA的准备工作o14.3 实施DFMEA的流程•15 相关条目•16 参考文献[编辑]什么是DFMEADFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。

因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

[编辑]DFMEA基本原则DFMEA是在最初生产阶段之前,确定潜在的或已知的故障模式,并提供进一步纠正措施的一种规范化分析方法;通常是通过部件、子系统/部件、系统/组件等一系列步骤来完成的。

最初生产阶段是明确为用户生产产品或提供服务的阶段,该阶段的定义非常重要,在该阶段开始之前对设计的修改和更正都不会引起严重的后果,而之后对设计的任何变更都可能造成产品成本的大幅提高。

DFMEA应当由一个以设计责任工程师为组长的跨职能小组来进行,这个小组的成员不仅应当包括可能对设计产生影响的各个部门的代表,还要包括外部顾客或内部顾客在内。

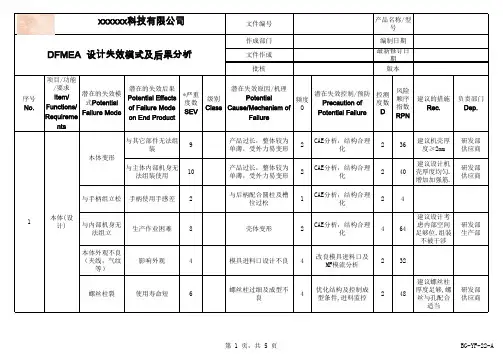

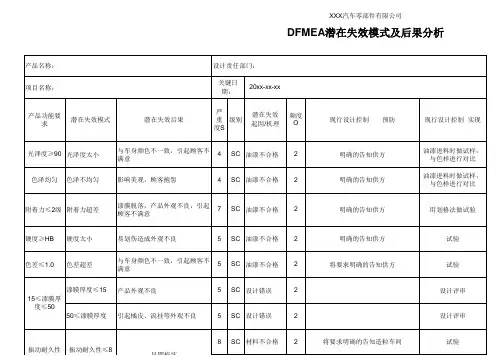

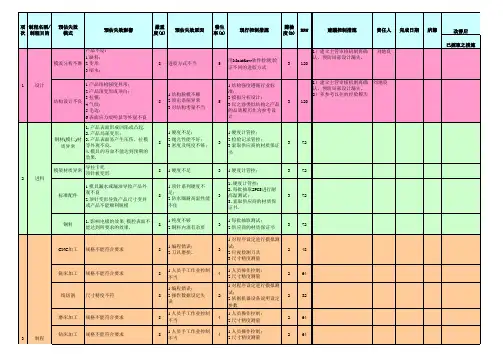

文件编号作成部门文件作成批核序号No.项目/功能/要求Item/Functions/Requirements潜在的失效模式PotentialFailure Mode潜在的失效后果Potential Effectsof Failure Modeon End Product*严重度数SEV级别Class潜在失效原因/机理PotentialCause/Mechanism ofFailure频度O潜在失效控制/预防Precaution ofPotential Failure控测度数D风险顺序指数RPN建议的措施Rec.负责部门Dep.与其它部件无法组装9产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化236建议机壳厚度≥2mm研发部供应商与主体内部机身无法组装使用10产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化240建议设计机壳厚度均匀.增加加强筋.研发部供应商与手柄组立松手柄使用手感差2与后柄配合圆柱及槽位过松1CAE分析,结构合理化24与内部机身无法组立生产作业困难8壳体变形2CAE分析,结构合理化464建议设计考虑内部空间足够位,组装不被干涉研发部生产部本体外观不良(夹线,气纹等)影响外观4模具进料口设计不良4改良模具进料口及MF模流分析232螺丝柱裂使用寿命短6螺丝柱过细及成型不良4优化结构及控制成型条件,进料监控248建议螺丝柱厚度足够,螺丝与孔配合适当研发部供应商本体变形xxxxxx科技有限公司产品名称/型号编制日期最新修订日期版本本体(设计)DFMEA 设计失效模式及后果分析1*严重度数SEV高于或等于5的需要填写后面的建议措施。

AIAG&VDA FMEA培训教材之DFMEA设计失效模式及影响分析七步法七步法关系图系统子系统单元子系统单元零件元素零件元素功能功能功能功能功能功能失效失效失效失效失效失效失效后果失效后果失效模式失效原因失效原因严重度(S)发生度(O)探测度(D)现行防范措施现行发现措施较低的O值较低的D值推荐防范措施推荐发现措施AP较低的AP系统系统系统系统分析失效分析和风险降低1.规划和准备3.功能分析4.失效分析5.风险分析6.优化2.结构分析7. 结果文件化风险沟通FMEA结果文件化七步法七步法第一步:规划和准备目的:是根据正在开发的分析类型(即系统)来定义FMEA 中包含和不包含的内容。

例如,系统、子系统或组件。

DFMEA 规划和准备的工具:框(边界)图•需要谁加入团队?FMEA 团队•什么时候?FMEA 时间•我们为什么在这里?FMEA 意图•我们该如何分析?FMEA 工具•需要完成哪些工作?FMEA 任务◆设计FMEA规划和准备的主要目标是:✓新开发的产品和过程;✓定义对设计的哪些方面进行分析;✓形成项目计划;✓确定应用于确定范围的相关经验教训和参考资料;✓定义团队职责。

设计FMEA步骤一:规划和准备▪分析范围应在项目开始时确定,以确保实施的方向和关注点一致;▪FMEA团队应关注导致风险项的根本原因和针对风险项采取措施的有效性;▪聚焦风险越高的问题越应深入讨论,关于低风险问题,最好避免冗长的讨论;▪风险矩阵是一个很好的识别风险高低的有效辅助工具范围定义的辅助方法:▪原理图▪物料清单(BOM )▪以前类似产品的FMEA▪危害分析与风险评估(HARA )▪威胁分析与风险评估(TARA )▪可制造性和装配设计(DFM/A )▪以往质量问题(场内故障,现场故障,类似产品的保修和保单索赔)▪QFD 质量功能展开▪法规要求▪技术要求▪客户需求/期望(外部和内部客户)▪要求规范▪功能模型▪风险矩阵▪框(边界)图▪参数(P )图▪接口矩阵▪Focus矩阵FMEA实施之前,必须清晰理解并确定产品需求,通过VOC,QFD,法律法规,行业/企业标准,客户需求清单等整体识别产品需求。

DFMEA潜在设计失效模式及后果分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于识别、评估和预防潜在设计失效模式及其后果的方法。

该方法广泛运用于产品设计和制造过程中,目的是通过系统性地考虑可能的设计失效模式和相关后果,来指导和改进设计过程,确保产品的质量和可靠性。

以下是一篇关于DFMEA的详细分析,内容超过1200字。

一、概述DFMEA是一种结构化的方法,通过识别和评估设计失效模式及其潜在后果,来指导设计过程中的改进和决策。

它的主要步骤包括确定设计失效模式、评估模式严重性、识别模式原因和成功预防措施。

通过这些步骤,可以提前识别和解决设计中的潜在问题,减少后期发现缺陷和故障的风险,提高产品的质量和可靠性。

二、DFMEA的主要步骤1. 确定设计失效模式(Design Failure Mode)在这一步骤中,团队需要分析和列举可能的设计失效模式。

失效模式是指设计中可能出现的问题或缺陷,可能导致产品无法满足预定的性能要求。

例如,材料强度不足、尺寸偏差过大、安装不当等等。

通过系统分析设计,可以识别出各种可能的失效模式。

2. 评估模式严重性(Severity)在这一步骤中,团队需要对每个设计失效模式进行评估其严重性。

严重性评估是指确定失效模式对产品功能、性能和可靠性的影响程度。

评估的标准包括安全性、可用性、性能、可靠性等。

根据评估结果,可以确定哪些失效模式对产品质量和可靠性的影响最大。

3. 识别模式原因(Causes)在这一步骤中,团队需要对每个设计失效模式进行分析,找出导致该失效模式发生的根本原因。

原因可以是设计参数选择不当、材料质量问题、制造过程中的错误等等。

通过识别原因,可以找到解决相应失效模式的关键点,从而提出改进的设计方案。

4. 成功预防措施(Preventive Actions)在这一步骤中,团队根据识别出的失效模式和原因,制定相应的预防措施。

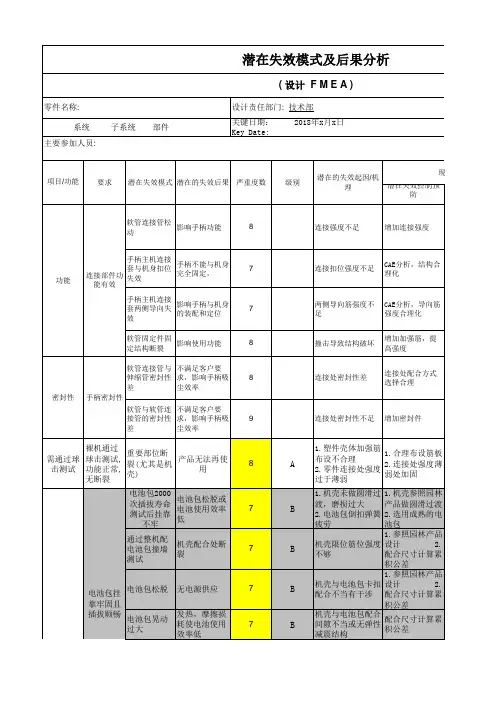

DFMEA设计失效模式影响及后果分析由谁进行设计失效模式及后果分析?由对设计具有影响的各部门代表组成的跨部门小组进行供应商也可以参加切不要忘记客户小组组长应是负责设计的工程师跨职能部门小组5-9人,来自:系统工程零部件设计工程试验室材料工程工艺过程工程装备设计制造质量管理怎样进行设计失效模式及后果分析?提要组建跨职能部门设计失效模式及后果分析DFMEA小组列出失效模式、后果和原因评估the severity of the effect (S) 影响的严重程度the likelihood of the occurrence (O) 可能发生的机会and the ability of design controls to detect failure modes and/or their causes (D) 探测出失效模式和/或其原因的设计控制能力怎样进行设计失效模式及后果分析?提要Calculate the risk priority number (RPN) to prioritize corrective actions 计算风险优先指数(RPN)以确定应优先采取的改进措施怎样进行设计失效模式及后果分析?提要Plan corrective actions 制订纠正行动计划Perform corrective actions to improve the product 采取纠正行动,提高产品质量Recalculate RPN 重新计算风险优先指数(RPN)怎样进行设计失效模式及后果分析?提要先在草稿纸上进行分析;当小组达成一致意见后,再将有关信息填在设计失效模式及后果分析FMEA表上use fishbone and tree diagrams liberally 充分利用鱼骨图和树形图trying to use the FMEA form as a worksheet leads to confusion and messed-up FMEAs 若将FMEA表当做工作单使用,就会造成混乱,使FMEA一塌糊涂建议1. 组建一个小组并制订行动计划绝不能由个人单独进行设计失效模式及后果分析,因为:由个人进行会使结果出现偏差进行任何活动,都需要得到其他部门的支持应指定一个人(如组长)保管设计失效模式及后果分析FMEA表格应将小组成员的和部门填入设计失效模式及后果分析FMEA表格2. 绘制产品功能结构图一种图示方法,其中包括:用块表示的各种组件(或特性)用直线表示的各组件之间的相互关系适当的详细程度结构图3. 列出每个组件的功能功能系指该组件所起的作用以下列形式说明功能:Verb + Object + Qualifier动词+宾语+修饰词例如:insulates core 使型芯绝缘assures terminal position in connector 确保端子与接头连接到位protects tang from smashing, etc. 防止柄脚被压碎,等Don't forget auxiliary functions as well a primary functions 不要忘记基本功能和辅助功能Often, components work together to perform a function 通常,多个组件一起行使某一功能Hint: Use the Block Diagram! 提示:利用结构图!4. 列出质量要求a customer want or desire 客户的期望或要求could seriously affect customer perception 有可能严重影响客户的看法could lead to a customer complaint 有可能导致客户投诉Hint: Use QFD 提示:使用质量功能展开5. 列出潜在的失效模式a defect, flaw, or other unsatisfactory condition in the product that is caused by a design weakness 由设计缺陷造成的产品缺陷、瑕疵或其它令人不满意的情况典型的失效模式- breaks - cracks破碎断裂- corrodes - sticks腐蚀粘结- unseats - deforms/melts未到位变形/熔化提示从前两个步骤做起:功能质量要求AIAG将失效模式定义为产品不能实现其设计意图的一种方式。

DFMEA设计潜在失效模式及后果分析DFMEA(Design Failure Modes and Effects Analysis),即设计潜在失效模式及后果分析,是一种质量管理工具,用于对设计中的潜在失效模式和其对产品或流程的各个层面产生的影响进行评估和分析,以便提前采取事先规划的措施,从而最大程度地降低或避免失效发生,并确保产品或流程全面符合相关要求。

DFMEA主要用于新产品开发过程中,可以有效降低产品研制周期和成本,并最大程度地减少失败的风险。

在DFMEA过程中,团队会对设计中的每一个部分进行评估,并确定潜在失效模式,分析失效的严重程度、频率和探测难度等,再根据失效程度进行优先确认。

最终,团队会合作制定消除或减轻潜在失效模式的措施,以确保设计和生产的成功。

DFMEA流程一般包括以下六个步骤:第一步,确定设计对象。

包括需要进行DFMEA的产品或流程等。

第二步,构建流程选择。

在这一步中,团队将制定具体的流程,以便能够在DFMEA中对每个过程进行评估和分析。

第三步,确定失效模式。

通过对设计的产品或流程的每一个部分进行审查和评估,识别出可能存在的失效模式。

第四步,分析失效效果。

在这一步中,团队考虑每个潜在失效模式的可能造成的实际效果,分析失效对顾客、公司、维护等方面的影响。

第五步,确定严重程度、频率和探测难度。

通过对每个潜在失效模式的影响进行评估,以便确定其对顾客、公司和维护方面的影响程度、发生的频率和探测难度。

第六步,确定纠正和预防措施。

通过对失效模式的分析和评估,确定有效的改进方案,以预防或消除潜在的失效模式。

DFMEA对于企业来说,具有很多的好处。

首先,它可以提前发现设计中的问题,降低产品故障率,提高产品的可靠性,减少客户抱怨和售后服务次数;其次,它可以帮助企业降低产品开发和生产成本,减少成本浪费;还可以帮助企业提高品质和声誉,提升客户满意度。

总之,DFMEA是一种非常有用的工具,可以有效地降低新产品开发过程中的风险,提高产品的质量和信誉,为企业的成功创造坚实的基础。