羊毛织物的数码印花工艺

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

印花大全印花的基本方式一、直接印花直接印花是一种直接在白色织物或在已预先染色的织物上印花。

后者称作罩印。

,当然印花图案的颜色要比所染底色深得多。

大量常见的印花方式是直接印花。

如果织物底色为白色或大部分为白色,并且印花图案从背面看起来要比正面颜色浅,那么我们就可以判定这是直接印花织物(注意:由于印花色浆渗透力很强,所以对轻薄织物无法按此方法判断)。

如果织物底色正反面深浅相同(由于是匹染),并且印花图案比底色深得多,那么这就是罩印织物。

二、拔染印花拔染印花通过两步进行,第一步,把织物匹染成单色,第二步,把图案印在织物上。

第二步中的印花色浆含有能破坏底色染料的强漂白剂,因此用这种方法能生产蓝底白圆点图案的花布,这种工艺叫拔白。

当漂白剂与不会同它反应的染料混合在同一色浆中(还原染料属于这种类型)时,可进行色拔印花。

因此,当一种合适的黄色染料(如还原染料)与色的漂白剂混合在一起时,就可在蓝底织物上印出黄色圆点图案。

因为拔染印花的底色是先采用匹染方式上染的,如果同底色是被印上去的满地印花比起来,底色的颜色要丰富且深得多。

这是采用拔染印花的主要目的。

拔染印花织物能通过滚筒印花和筛网印花印制,但不能通过热转移印花印制。

因为与直接印花相比,拔印织物的生产成本很高,还必须十分小心和准确地控制使用所需的还原剂。

使用这种方式印花的织物,销售情况更好,价格档次更高。

有时候,在这个工序中使用的还原剂会引起印花花纹处织物受损或破坏。

如果织物的正反两面底色的色泽一致(因为是匹染),而花纹处是白色的或是与底色不一样的颜色,就能确认是拔染印花织物;仔细检查花纹的反面,会显露出原底色的痕迹(出现这种现象的原因是破坏染料的化学药剂不能完全渗透至织物的反面)。

三、防染印花防染印花包括两阶段工序:(1)在白色织物上印上能阻止或防止染料渗透进织物的化学药剂或蜡状树脂;(2)匹染织物。

其目的是上染底色从而衬托出白色花纹。

注意其结果与拔染印花织物的一样,然而达到这种结果的方法却与拔染印花相反。

糊料对羊毛织物数码印花效果的影响朱卫华【期刊名称】《《毛纺科技》》【年(卷),期】2019(047)009【总页数】4页(P40-43)【关键词】羊毛织物; 糊料; 上浆; 数码印花; 印花效果【作者】朱卫华【作者单位】东莞职业技术学院艺术设计系广东东莞 523808【正文语种】中文【中图分类】TS194.23羊毛纤维是蛋白质纤维,其织物具有优良的光泽度、弹性、吸湿性、保暖性、耐磨及抗皱等性能,表面结构与理化性能对数码印花的效果有重要影响[1-2]。

目前,国内大多数毛纺企业在羊毛织物数码印花时采用活性染料,活性染料印花需用糊料做成印花色浆,糊料分为天然类糊料和化学类糊料,是印花色浆必不可少的组成部分[3]。

采用合适的糊料对羊毛织物进行上浆预处理可以在织物表面形成一层浆膜,能够堵住织物的毛细管,抑制墨水在羊毛织物表面沿经纬向渗化[4-5]。

传统活性染料数码印花预处理,基本采用海藻酸钠作为糊料,但存在一些缺陷[6-7]。

除了海藻酸钠糊料,本文还筛选了另外5种糊料:DGT-6、RS-001、Pink、TANAJET A4100及优彩素286,进行羊毛织物数码印花上浆预处理,通过印花织物表观得色量K/S值、精细度、渗透性、色牢度及脱糊率等5个测试指标,分析6种不同糊料对羊毛织物数码印花效果的影响。

1 实验部分1.1 实验材料织物:100%羊毛织物(面密度220 g/m2)。

墨水:活性染料墨水(日本岛精MCT型:青色、品红色、黄色、黑色)。

糊料:海藻酸钠(青岛荣德海藻有限公司),DGT-6(浙江劲光化工有限公司),RS-001(亿石化工科技有限公司),Pink(乔凡尼卜赛特(上海)工商贸有限公司),TANAJET A4100(上海拓纳贸易有限公司),优彩素286(佛山广正化工有限公司)。

其他试剂:尿素(CH4N2O),碳酸氢钠(NaHCO3), 硫酸钠(Na2SO3,佛山广正化工有限公司),渗透剂JFC(江苏省海安石油化工厂)。

数码印花流程

数码印花是一种现代化的印花技术,通过计算机将图案直接传输到纺织品上,不需要使用传统的印花版或模具。

数码印花流程如下:

1. 设计图案:首先,设计师会使用计算机软件创建图案。

这些图案可以是照片、插图或平面设计等。

2. 准备纺织品:选择要印花的纺织品,如棉布、丝绸或涤纶等。

然后将其准备好,包括减去杂质和处理其他必要的预处理工作,以确保印花效果更好。

3. 打印图案:将设计好的图案通过数码打印机打印在纺织品上。

这些打印机通常使用墨水喷射技术,喷出可溶于水或其他液体的颜料。

4. 固化:印花后,纺织品需要进行固化,以确保图案耐久且不易褪色。

这通常是通过使用热压机或烘干机来完成的,这样可以使颜料渗透到纺织品纤维中,从而达到更好的固化效果。

5. 后处理:印花过程完成后,纺织品需要进行后处理。

这可能包括清洗、熨烫、染色或其他处理工艺,以消除残留的墨水和其他杂质,并进一步改善纺织品的质量和外观。

6. 检查质量:最后,在将产品交付给客户之前,需要对印花产品进行质量检查。

这可能包括检查图案的清晰度、颜色的一致性和纺织品的质量等方面。

总体而言,数码印花流程简化了印花过程,减少了制作模具和印刷版的时间和成本。

它还可以实现更高的图案细节和色彩鲜艳,为纺织品行业带来更多创意和机会。

然而,数码印花仍然需要专业的设备和技术人员来进行操作和维护,以确保印花质量和效率的提高。

羊毛纤维属于蛋白质纤维,羊毛织物具有许多优良的服用性能,如保暖、耐磨、抗皱、光泽度高、弹性及吸湿性好等,经常应用于高档服饰和家居产品。

羊毛纤维的结构和各种理化性能对织物的数码印花效果有较大影响[1]。

酸性染料易腐蚀打印机喷头,所以国内大部分毛衫企业使用活性染料进行喷墨印花。

活性染料可与羊毛纤维发生亲核反应,为了提高固色率,需使用海藻酸钠等糊料制成印花色浆[2]。

用海藻酸钠对羊毛织物进行上浆预处理能够起到防渗化、增稠作用,可以提高羊毛织物的印花手感、外观清晰度、表观得色量等印花效果[3-5]。

海藻酸钠属于天然糊料,广泛应用于羊毛织物的数码印花上浆预处理,有很多优点,也存在一些缺陷[6-7]。

为了避免缺陷,更好地利用海藻酸钠上浆糊料,本研究用海藻酸钠对羊毛织物进行数码印花预处理,测试线条精细度、K /S 值、脱糊率、渗透性及色牢度等,分析了海藻酸钠用量对羊毛织物数码印花效果的影响。

1实验1.1材料与仪器材料:100%羊毛织物(220g/m 2),活性染料(工业级,MCT 型,日本岛精公司),海藻酸钠(青岛荣德海藻有限公司),尿素、碳酸氢钠、硫酸钠(分析纯,佛山广正化工有限公司),渗透剂JFC (工业级,江苏海安石油化工厂)。

仪器:SIP-160FZL 数码印花机(日本岛精公司),P-AO 气动立式小轧车(常州第一纺织设备朱卫华1,李玉芬1,钟石林2(1.东莞职业技术学院,广东东莞523808;2.东莞现代产品整理有限公司,广东东莞523400)摘要:根据羊毛织物数码印花前处理工艺的要求,选择不同量的海藻酸钠进行上浆预处理,测定羊毛织物印花的线条精细度、K /S 值、脱糊率、渗透性和色牢度等指标。

从5项指标综合来看,当海藻酸钠用量为4%时,印花织物得色量最高,花纹图案清晰,脱糊率及渗透性能较好,上浆效果最好。

关键词:羊毛织物;海藻酸钠;上浆;数码印花;印花效果中图分类号:TS194文献标志码:B文章编号:1004-0439(2021)01-0055-03Effects of sodium alginate on digital printing of wool fabricsZHU Weihua 1,LI Yufen 1,ZHONG Shilin 2(1.Dongguan Polytechnic,Dongguan 523808,China;2.Dongguan Modern ProductFinishing Co.Ltd.,Dongguan 523400,China)Abstract:According to the requirements of digital printing pretreatment technology of wool fabrics,differ⁃ent amount of sodium alginate was used for sizing treatment,and then the fineness,K /S value,degumming rate,permeability and color fastness of wool fabric printing line were measured.See comprehensively from the perspective of five indicators,when the amount of sodium alginate was 4%,the color yield of the printed fabric was the highest,the pattern was clear,the degumming rate and permeability were better,and the siz⁃ing effect was the best.Key words:wool fabrics;sodium alginate;sizing;digital printing;printing effect海藻酸钠对羊毛织物数码印花的影响收稿日期:2019-04-16基金项目:2019年广东省普通高校特色创新类项目(2019GKTSCX141);东莞职业技术学院科研基金资助(2020b14)作者简介:朱卫华(1977—),男,副教授,硕士,研究方向为服装工程与服装艺术,E-mail :****************。

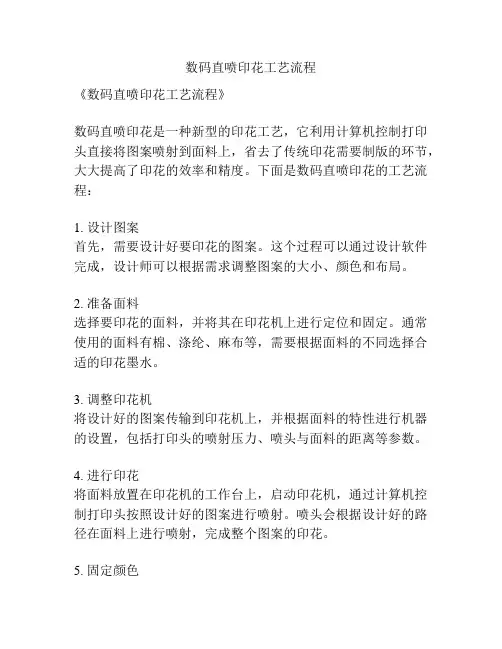

数码直喷印花工艺流程

《数码直喷印花工艺流程》

数码直喷印花是一种新型的印花工艺,它利用计算机控制打印头直接将图案喷射到面料上,省去了传统印花需要制版的环节,大大提高了印花的效率和精度。

下面是数码直喷印花的工艺流程:

1. 设计图案

首先,需要设计好要印花的图案。

这个过程可以通过设计软件完成,设计师可以根据需求调整图案的大小、颜色和布局。

2. 准备面料

选择要印花的面料,并将其在印花机上进行定位和固定。

通常使用的面料有棉、涤纶、麻布等,需要根据面料的不同选择合适的印花墨水。

3. 调整印花机

将设计好的图案传输到印花机上,并根据面料的特性进行机器的设置,包括打印头的喷射压力、喷头与面料的距离等参数。

4. 进行印花

将面料放置在印花机的工作台上,启动印花机,通过计算机控制打印头按照设计好的图案进行喷射。

喷头会根据设计好的路径在面料上进行喷射,完成整个图案的印花。

5. 固定颜色

完成印花后,需要对图案进行固色处理,通常是通过高温热压或蒸汽定型来使墨水牢固地固定在面料上,以防止在洗涤过程中褪色。

6. 后整理

最后,需要进行面料的后整理工序。

包括裁剪、缝制和检验,确保印花面料的质量和外观。

通过数码直喷印花工艺,可以实现对面料的快速、高效、精密的印花,广泛应用于服装、家居纺织品等领域,为产品的设计和制造提供了更多可能性。

Technology网印工业Screen Printing Industry 2021.10喷墨印花所用墨水可分为染料型墨水、颜料型墨水两种。

染料型墨水又可分为活性染料墨水、酸性染料墨水、分散染料墨水等,理论上讲,所有染料都可用于喷墨印花,但目前主要以上述三种为主。

颜料靠黏合剂的作用与纤维结合,这使得颜料墨水可以对任何纤维进行印花。

染料墨水的喷墨印花工艺流程为:织物→预处理→烘干→喷墨印花→烘干→汽蒸→水洗→烘干→成品。

颜料墨水的喷墨印花工艺流程为:织物→预处理→烘干→喷墨印花→焙烘→成品。

与染料墨水相比,颜料墨水喷墨打印后无需汽蒸、水洗、烘干等后处理,焙烘后直接成品,符合当今低能耗、环保的纺织品生态加工要求。

另外,颜料墨水由于对纤维无选择而具有通用性,更能适应小批量、多品种、快反应的现代服饰需求,因此,其取代染料墨水已是大势所趋。

现在通常对印花后的织物进行一些功能性的后整理,如定型、手感、抗静电、阻燃、卫生等整理,其原理和工艺与相应的传统后整理技术大致相同。

现按色素类别分类,对喷墨印花工艺进行简述。

织物前处理在对不同色素印花工艺进行探讨前,有必要先对工艺中的前处理工艺进行说明。

由于喷墨印花的特殊性,与传统印花工艺不同,染料印花前,先用预处理液对织物进行处理。

在活性染料、酸性染料喷墨印花工艺中,主要是通过选择合适的防渗化剂,如海藻酸钠、小麦粉等,在织物表面形成一层薄膜,覆盖在纤维表面,阻塞纤维之间的空隙,阻止墨水沿纤维间毛细管扩散,从而保证印花精度,且防止泳移现象发生。

预处理液中还应加入固色剂,对活性染料来说就是碱剂;对酸性染料而言就是释酸剂,如硫酸铵、酒石酸铵等。

此外,处理液中还需加入尿素、乙二醇等膨化剂,加速纤维溶胀、润湿,使色素在纤维中充分扩散并固着。

经印花过程中的汽蒸固色后,通过水洗、皂洗,预处理液中防渗化剂、膨化剂以及多余色素、固色剂等都可除去。

就分散染料而言,主要适用于涤纶织物印花,其直接喷墨印花也需预处理,预处理液由黏度调节剂、消泡剂、合成增稠剂和耐光牢度剂等组成,浸轧法处理。

羊毛织物的数码印花工艺

随着我国经济的持续发展,我国已成为世界上最大的毛纺织生产大国。

近年来,每年进口羊毛量在30万吨以上,耗资10多亿美元,其中澳大利亚羊毛20万吨,约占该国羊毛总产量的3O%。

这些羊毛的制成产品只有极少量出口,而毛织物进口的量多年来一直大于出口量。

由此可见,我国已成为羊毛制品的消费大国。

然而,在国内市场上除了一些印花毛衫外,消费者几乎看不到其他印花的毛纺织产品。

实际上,根据原国际羊毛局及澳大利亚联邦科学与工业研究组织CSIRO 的调查,印花羊毛织物的产量约占全部羊毛制品产量的回%,显然无法与其他纺织品的印花加工量相比。

产生这种情况的原因是复杂的,但不外乎以下几方面:(1)批量小:作为高档的服饰面料,印花毛织物主要是应时尚服饰的需要而生产的,花型图案变化较多,以体现小批量生产时装的个性化要求。

目前最先进的筛网印花机适应于高产量生产的高速运行,对于批量较小的毛织物印花加工来说,要经过图案设计。

描稿、制网等工序,不仅加工时间长,而且成本也不低。

同时,一般的印花企业不具备毛织物后整理加工的条件。

这就限制了印花毛织物的生产。

(2)织物贵:作为印花加工的对象,毛织物显然比其他织物要贵得多。

在筛网印花加工中,要达到多色花样的对花准确性,有可能造成大到5米的织物浪费,这种情况在高速运行的筛网印花机上十分明显。

在复杂的印花技术中更为严重,如拔染印花加工中。

所以,加工中的浪费加上批量又小,使得印花羊毛面料的产量难以提高。

然而,印花羊毛织物的市场需求毕竟存在,尤其是伴随着国内经济的高速发展,高档时装产业的蓬勃兴起,为羊毛印花带来了很好的机遇。

针对上述问题,一个最好的解决办法,就是采用数码喷射印花技术。

一、羊毛织物数码喷射印花的织物准备

在喷印前的织物准备中,氯化对喷印质量具有非常重要的作用。

氯化不仅能增加喷印颜色的深度,提高喷印均匀性以及喷印图案的鲜艳度,而且由于氯化带来的防缩作用,提高了图案的清晰度,防止后续加工中图案的变形。

羊毛的氯化可以由毛条连续加工或匹布连续加工,如Kroy Unshrinkable Wool Ltd.的连续生产,但对印花企业甚至大多数毛纺织染整企业都不具备这样的条件。

除此之外的办法是采用释氯剂二氯异氰尿酸钠(DCCA)间隙式加工。

无论那种方法,氯化作用破坏了羊毛表面的鳞片结构,增加了羊毛表面的亲水性,改善了色浆或喷射墨水在羊毛表面的铺展均匀性,提高了蒸化过程中染料在羊毛上的上染速率和上染量。

氯化处理一般在酸性条件下进行,发生了复杂的化学反应,如眈氨酸的氧化反应,N一氯胺的生成反应,肽键断裂反应,等等。

这些化学反应产生了许多强阴离子基团,如:R—SO—3、R-SHJ一3、R—COO一及极性基团R—SH、R—NHZ,并伴随着二硫键和肽键的断裂。

氯化处理需要很好地控制,否则,会使羊毛织物严重泛黄。

风格破坏、强力受损。

对颜色要求特别鲜艳或有白地要求的织物可做漂白加工,可采用氧化或与还原法相结合处理。

羊毛织物经氯化后,表观色深度有明显提高其原因为:在氯化作用下,可使羊毛外表的鳞片层去除,使羊毛的极性和可及性增加,从而使羊毛更易浸湿和膨化,大大提高对染料的吸收能力,使得印花色深度增加,经氯化加漂白后表观色深度又有所增加,这是因为漂白后,织物底色白度增加,有利于光线反射,从而使K/S值增加。

从以上试验结果可看出,羊毛织物在前处理前织物进行氯化漂

白后可有效提高印花表观色深度。

二、羊毛织物数码喷射印花的墨水

用于羊毛织物数码喷射印花的墨水,目前生产厂商还不多。

主要是一些国外大公司生产的酸性墨水或活性墨水,选择墨水的依据主要是得色深度、色光、色牢度及其与喷头的适应性。

三、羊毛织物数码喷射印花前处理工艺的制订

前处理工艺:调制浆料一浸轧一烘干一成卷

(1)糊料的选择

前处理组分中,为防止喷射到织物上染料的渗化,保持喷印图案的清晰度和获得一定的表观得色量,一般方法是在织物上浸轧或涂刮一定量糊料物质。

(2)释酸剂的选择

加人不同释酸剂后,清晰度没有明显变化,表观色深度均略有增加。

(3)吸湿剂对喷印效果的影响

前处理剂中加人尿素等吸湿剂,可起到印花织物在汽蒸时的保湿与促进纤维的膨化作用,有利于染料从浆料中向纤维扩散,从图1可看出,对于羊毛织物,吸湿剂浓度的变化对C(青)、M(品红)、Y(黄)、K(黑)四色印花表观色深度影响较为显著,从而增加了色深度与鲜艳度,当尿素浓度增至一定程度时,印花清晰度又有所降低。

(4)轧余率的影响

从以上试验结果可看出轧余率在一定范围内的变化对印花表观色深度的影响不明显。

四、羊毛织物数码喷射印花的工艺流程

有印花加工需求的羊毛织物,除了羊毛衫和少量粗纺呢绒外,大部分为轻薄型的高档精纺面料,如凡立了、女衣呢、哗叽等。

在电脑上完成图案的设计并由电脑控制完成喷射印花之外,需要毛精纺染整厂配合完成整个印花毛织物的加工过程。

一般工艺流程如下:生修一烧毛一(单槽煮呢)(轻缩绒)一洗呢一煮呢一氯化一漂白一吸水一烘干一喷印一蒸化一洗呢一吸水一烘干一中检一熟修一刷毛一剪毛一蒸呢一成品。

五、结论

(l)数码喷射印花适合于高档羊毛织物印花产品批量小。

图案精致。

个性感强的要求,是今后数码喷印技术发展的一个重要方向。

(2)作为羊毛织物数码喷射印花的织物准备,氯化处理可明显提高喷印图案的色深度、鲜艳度和清晰度。

(3)前处理加工中糊料、吸湿剂。

释酸剂等因素对喷印效果都有明显的影响,羊毛织物的喷射印花产品加工,还应和整个染整工艺结合起来考虑,既得到好的印花效果,又不影响羊毛织物应有的高档风格。