我国光学加工的几个热点_小_大_硬_精

- 格式:pdf

- 大小:129.19 KB

- 文档页数:2

光刻技术历史与发展光刻工艺是集成电路最重要的加工工艺,他起到的作用如题金工车间中车床的作用,光刻机如同金属加工工车间的车床。

在整个芯片制造工艺中,几乎每个工艺的实施,都离不开光刻的技束。

光刻也是制造IC的最关键技术,他占芯片制造成本的35%以上。

在如今的科技与社会发展中,光刻已经每年以百分之三十五的速度增长,他的增长,直接关系到大型计算机的运作等高科技领域,现在大型计算机的每个芯片上可以大约有10亿个零件。

这就需要很高的光刻技术。

如今各个大国都在积极的发展光科技束。

光刻技术与我们的生活息息相关,我们用的手机,电脑等各种各样的电子产品,里面的芯片制作离不开光科技束。

在我们的日常生活中,也需要用到光刻技术制造的各种各样的芯片,最普通的就是我们手里的手机和电脑。

如今是一个信息社会,在这个社会中各种各样的信息流在世界流动。

而光刻技术是保证制造承载信息的载体。

在社会上拥有不可替代的作用。

本论文的作用是向大家普及光刻的发展历史和光刻的发展方向,以及光刻的种类,每种光刻种类的优点和缺点。

并且向大家讲述光刻的发展前景。

在光刻这一方面,我国的专利意识稀薄,很多技术都没有专利,希望我辈能改变这个状况Lithography process is the most important processing technology of integrated circuit, he play a role Such as the role of the lathe in machining shop, lithography as metalworking shop lathe. In the whole chip manufacturing technology, implementation of almost every process is inseparable from the lithography technology of beam. Lithography is the key technology of manufacturing IC, he war more than 35% of the chip manufacturing cost. In today's science and technology and social development, lithography has been growing at thirty-five percent a year, his growth, is directly related to the operation of large computer and other high-tech areas, large computer per chip can now has about 1 billion parts. This will require a very high lithography. Now the big countries are actively the development of light beam technology.Lithography is closely related to our life, we use the phone, all kinds of electronic products such as computer, the inside of the chip productionwithout light beam of science and technology.In our daily life, also need to use photolithography technology manufacturing all kinds of chips, the most common is our cell phones and computers. Today is a information society, in the society all kinds of traffic flow in the world. And make the bearing lithography technology is to make sure the carrier of information. Has an irreplaceable role in society.Role of this paper is to popularize the development direction of the development history of lithography and lithography, and the types of lithography, and to talk about the development of lithography. In lithography on the one hand, China's patent consciousness is thin, a lot of technology patents, hope that we can change the situation.Key words: lithography; Lithography species; Lithography Chinese and foreign history编号 ........................................................ 错误!未定义书签。

航空航天特殊材料加工技术——激光加工工艺在航空航天领域的应用摘要:激光制造技术在国防与航空航天领域的产业化应用前景远大,具有效率高、能耗低、流程短、性能好、数字化、智能化的特点,本文主要介绍了激光加工的组成、工作原理及各激光加工工艺技术在航空领域中的应用。

针对现状,我国将继续发挥激光制造技术的优势,改变我国航空航天领域的关键器件与技术主要依赖进口的现状,最终形成我国新一代激光制造产业链。

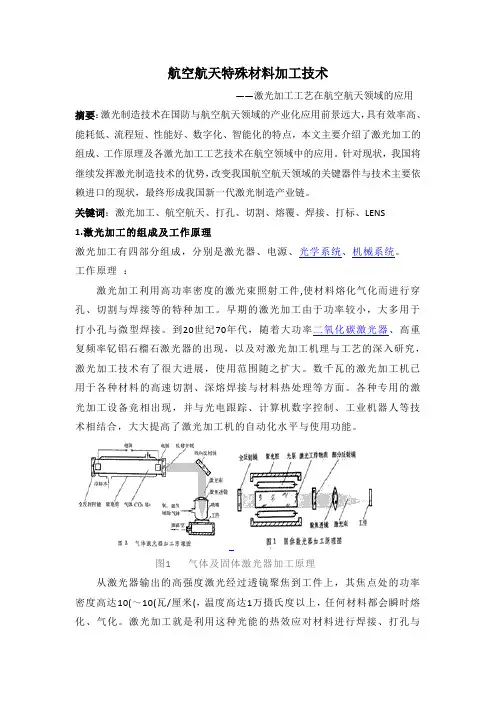

关键词:激光加工、航空航天、打孔、切割、熔覆、焊接、打标、LENS1.激光加工的组成及工作原理激光加工有四部分组成,分别是激光器、电源、光学系统、机械系统。

工作原理:激光加工利用高功率密度的激光束照射工件,使材料熔化气化而进行穿孔、切割与焊接等的特种加工。

早期的激光加工由于功率较小,大多用于打小孔与微型焊接。

到20世纪70年代,随着大功率二氧化碳激光器、高重复频率钇铝石榴石激光器的出现,以及对激光加工机理与工艺的深入研究,激光加工技术有了很大进展,使用范围随之扩大。

数千瓦的激光加工机已用于各种材料的高速切割、深熔焊接与材料热处理等方面。

各种专用的激光加工设备竞相出现,并与光电跟踪、计算机数字控制、工业机器人等技术相结合,大大提高了激光加工机的自动化水平与使用功能。

图1 气体及固体激光器加工原理从激光器输出的高强度激光经过透镜聚焦到工件上,其焦点处的功率密度高达10(~10(瓦/厘米(,温度高达1万摄氏度以上,任何材料都会瞬时熔化、气化。

激光加工就是利用这种光能的热效应对材料进行焊接、打孔与切割等加工的。

通常用于加工的激光器主要是固体激光器与气体激光器。

激光加工工艺包括切割、焊接、表面处理、打孔、打标、划线、微调等各种加工工艺。

2.定义2.1激光切割技术激光切割是用聚焦镜把二氧化碳气体、激光束聚焦,使材料熔化,用激光束的压缩气体吹走被熔化的材料,使激光束与材料沿着固定轨道进行运动,从而形成固定形状的切缝。

目前激光切割新技术已成为工业切割板材的一种现代化先进高新加工方法,激光切割技术的采用克服了操作时间长、切割缝隙大、变形大、切割制品粗糙、有污染、不安全,不卫生的弱势。

现代光学制造工程概论光学制造系统是制造系统在光学领域的具体体现,它唯一不同的在于此处制造系统对象是光学制造工程系统。

它具有一切制造系统所拥有的性质,信息特征和性质都有一般制造系统的信息有高度一致性。

现代光学制造工程以信息科学为主导、以现代光科学与制造科学理论与技术为基础,以服务和支撑国家基础研究和战略高科技多科学前沿领域的发展为主旨,以工程科学与系统科学的观点和方法为基点,研究现代光学制造相关科学与技术在更高层次上的应用和集成规律。

它是光科学与制造科学的一门交叉学科,侧重于现代光学制造工程学的研究,服务于现代光学制造的建设与发展。

现代光学制造工程具有适用性,集成性,系统性,科学性,创新性等基本特点。

现代光学制造具有典型的极端制造特征,“一大一小”形象的概括了现代光学制造工程向两个相反的极端方向上的发展,这同当代科学发展规律相吻合。

人类社会对于宇宙和大自然的永无止境的探索牵引了“一大”制造不断发展。

不断细化的纳米制造技术,一步步把人类社会带入原子、分子科学技术的“一小”时代。

纳米科技的标志性特征定义为0.1~100nm尺度范畴的纳米材料和功能器件制造。

“制造”是“一大一小”这两个极端制造领域永恒的主题。

从大制造理论看有包括“自上而下、或自下而上”的光学制造。

自下而上制造原理属于一种不断细化的去除或剪裁,以机械制造模式为主流。

自下而上属于纳米科技基本概念,强调依靠分子的自组装而实现制造。

超大型、超复杂光学制造工程主要有:天文光学与空间光学大型光学制造工程、惯性约束核聚变大型光学制造工程。

从本质而言,空间望远镜是基地天文望远镜向空间轨道上的延伸。

现代天文学已经发展成为一门依托地、空结合的观测手段,覆盖射电、红外、可见、紫外到X 射线和射线等全部电磁辐射波段的全新的宇宙科学,考察到150亿光年空间深度的天象。

大型光学制造工程成为推动天文光学望远镜计划和空间望远镜计划发展的环节,创新是推动大型光学制造工程发展的基本源泉,人类对于宇宙的探索没有终点,大型光学制造工程的发展永无止境。

精密和超精密加工技术现状和发展趋势1.引言国际上在超精密加工技术方面处于领先地位的国家有美国、德国和日本发达国家中,美国、日本、德国等在高技术领域(如国防工业、集成电路、信息技术产业等)之所以一直领先,与这些国家高度重视和发展精密、超精密制造技术有极其重要的关系。

由于加工技术水平的发展,精密和超精密加工划分的界限逐渐向前推移,但在具体数值上没有确切的定义。

被加工零件的尺寸精度在 1.0~0.1μm,表面粗糙度Ra在0.1~0.03μm之间的加工方法称为精密加工。

超精密加工当前是指被加工零件的尺寸精度高于0.1μm,表面粗糙度Ra小于0.025μm,以及所用机床定位精度的分辨率和重复性高于0.01μm的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加工技术发展超精密加工技术主要包括:超精密加工的机理,超精密加工的设备制造技术,超精密加工工具及刃磨技术,超精密测量技术和误差补偿技术,超精密加工工作环境条件。

2.发展现状美国是开展研究最早的国家,也是迄今处于世界领先地位的国家。

早在50年代末,由于航天等尖端技术发展的需要,美国首先发展了金刚石刀具的超精密切削技术,并发展了相应的空气轴承主轴的超精密机床,用于加工激光核聚变反射镜、战术导弹及载人飞船用球面、非球面大型零件。

20世纪80年代后期,美国通过能源部“激光核聚变项目”和陆、海、空三军“先进制造技术开发计划”,对超精密金刚石切削机床的开发研究,投入了巨额资金和大量人力,实现了大型零件的微英寸超精密加工。

如美国劳伦斯利弗莫尔国家实验室已经研制出一台大型光学金刚石车床(Large Op tics Diam ond Turn ing Machine, LODTM ), 是一台最大加工直径为1.63m的立式车床,定位精度可达28nm,借助在线误差补偿能力,它已实现了距离超过1m而直线度误差只有±25nm 的加工。

在美国能源部支持下,LLI实验室和Y-12工厂合作,与1983年成功地研制出大型超精密金刚石车床(DTM—3型)。

光学冷加工抛光技术引言:光学冷加工抛光技术是一种先进的表面加工技术,可以在不增加材料温度的情况下,提高材料表面质量和精度。

本文将对光学冷加工抛光技术进行详细介绍,并探讨其在工业制造领域的应用前景。

一、光学冷加工抛光技术的原理光学冷加工抛光技术是利用激光在材料表面产生微观热效应,通过控制激光参数和加工条件,实现对材料表面的微观结构调控和去除。

具体来说,光学冷加工抛光技术利用高能激光束对材料表面进行扫描,产生微小的熔融区域和快速冷却,使材料表面的微观结构发生变化,从而实现抛光效果。

二、光学冷加工抛光技术的优势1. 高效性:光学冷加工抛光技术可以快速去除材料表面的缺陷和粗糙度,大大提高加工效率。

2. 精度高:光学冷加工抛光技术可以实现对材料表面微观结构的精细调控,从而获得高精度的表面质量。

3. 热影响小:光学冷加工抛光技术在加工过程中不会增加材料的温度,避免了热引起的变形和损伤。

4. 环保性:光学冷加工抛光技术不需要使用化学溶剂和磨料,减少了对环境的污染。

三、光学冷加工抛光技术的应用领域1. 光学元件制造:光学冷加工抛光技术可以用于制造光学镜面、透镜等光学元件,提高其表面质量和光学性能。

2. 精密机械制造:光学冷加工抛光技术可以应用于精密机械零件的加工,如航空航天器件、半导体器件等,提高其表面质量和加工精度。

3. 光纤通信:光学冷加工抛光技术可以用于光纤端面的加工,提高光纤的传输效率和信号质量。

4. 光学薄膜涂层:光学冷加工抛光技术可以用于光学薄膜涂层的制备,提高薄膜的平整度和光学性能。

四、光学冷加工抛光技术的发展趋势1. 多波长激光应用:将多种波长的激光进行组合,可以实现对不同材料的高效抛光。

2. 全自动化加工系统:引入机器视觉和自动控制技术,实现光学冷加工抛光技术的全自动化生产。

3. 远程加工能力:通过激光束传输技术,实现对远程材料的抛光加工,拓展了应用范围。

4. 材料适应性提高:研发新的材料适应性加工方法,扩大光学冷加工抛光技术的适用范围。

光学加工工艺简介光学零件的加工,分为热加工、冷加工和特种加工,热加工目前多采用于光学零件的坯料备制;冷加工是以散粒磨料或固着磨料进行锯切、粗磨、精磨、抛光和定心磨边。

特种加工仅改变抛光表面的性能,而不改变光学零件的形状和尺寸,它包括镀膜、刻度、照相和胶合等。

冷加工各工序的主要任务是:粗磨(切削)工序:是使零件具有基本准确的几何形状和尺寸。

精磨(粗磨)工序:是使零件加工到规定的尺寸和要求,作好抛光准备。

抛光(精磨)工序:是使零件表面光亮并达到要求的光学精度。

定心工序:是相对于光轴加工透镜的外圆。

胶合工序:是将不同的光学零件胶合在一起,使其达到光轴重合或按一定方向转折。

球面光学零件现行加工技术三大基本工序为:1、范成法原理的铣磨(切削)2、压力转移原理的高速粗磨3、压力转移原理的高速抛光。

范成法原理的铣磨(切削),虽然加工效率较高,但其影响误差的因素较多,达到较高精度和较粗糙度较困难。

压力转移原理的准球心高速粗磨和高速抛光,零件受力较均匀,加工效率也较高,但必须预先准确修整磨(模)具的面形,才能保证零件的面形精度。

准确修整面形精度需要操作者的经验和技巧,而且需反复修整。

一、传统研磨与高速研磨特点1.传统研磨传统研磨也叫古典研磨,它是一种历史悠久的加工方法其主要特点是:(1)采用普通研磨机床或手工操作;(2)要求人员技术水平较高;(3)研磨材料多采用散砂(研磨砂)抛光沥青(4)抛光剂是用氧化铈或氧化铁;(5)压力用加荷重方法实现虽然这种方法效率低, 但加工精度较高所以,目前仍被采用。

2.高速研磨抛光一般是指准球心法(或称弧线摆动法)。

其主要特点是:(1)采用高速、高压和更有效的利用抛光模,大大提高了抛光效率(2)压力头围绕球心做弧线摆动,工作压力始终指向球心,也是靠球模成型的。

3.范成法准球心法对机床的精度要求较低,加工方法和传统法相近,易于实现,用的较广;范成法对机床精度及调整要求较高,目前很少采用。

现代光学加工等级光学加工是一种基于光的技术,用于制造光学元件,如透镜、棱镜和反射镜等。

它在光学领域发挥着重要作用,广泛应用于光学仪器、光通信、激光加工等领域。

在现代光学加工中,不同的加工等级决定了光学元件的质量以及其在实际应用中的表现。

一、光学加工等级的分类根据光学元件的质量要求和制造工艺的复杂程度,光学加工等级可以分为精密加工、高精密加工和超高精密加工三个等级。

1. 精密加工:精密加工是光学加工中的基本等级,适用于一般的光学元件制造。

在精密加工中,光学元件的表面粗糙度、表面形状和表面平整度等参数要求较低,加工精度相对较低。

这个等级的光学元件适用于一般光学仪器和低要求的光学应用。

2. 高精密加工:高精密加工是在精密加工的基础上进一步提高加工精度的等级。

在高精密加工中,光学元件的表面粗糙度、表面形状和表面平整度等参数要求较高,加工精度相对较高。

这个等级的光学元件适用于高精度测量仪器、光通信设备等需要较高光学性能的应用。

3. 超高精密加工:超高精密加工是在高精密加工的基础上进一步提高加工精度的等级。

在超高精密加工中,光学元件的表面粗糙度、表面形状和表面平整度等参数要求非常高,加工精度极高。

这个等级的光学元件适用于高端光学仪器、激光系统等对光学性能要求极高的应用。

二、光学加工等级的影响因素光学加工等级的确定受到多个因素的影响,包括加工设备、加工材料、加工工艺等。

1. 加工设备:加工设备是决定光学加工等级的重要因素之一。

高精密的光学加工设备可以提供更高的加工精度和稳定性,从而实现更高的加工等级。

2. 加工材料:加工材料的选择对光学加工等级也有很大影响。

不同的材料具有不同的机械性能和加工特性,对于高精密加工和超高精密加工来说,需要选择具有较低的热膨胀系数和较高的硬度的材料。

3. 加工工艺:加工工艺是影响光学加工等级的关键因素之一。

合理的加工工艺可以确保光学元件的表面光滑度和形状精度,从而提高加工等级。

三、光学加工等级的应用不同等级的光学元件在实际应用中具有不同的应用领域和要求。

现代光学制造技术综述随着科技的不断发展,现在的日常生活中,光学制造技术成为了我们不可忽视的一个重要领域。

光学制造技术的发展,让我们看到了更多的可能性和更多的申请领域。

本文将会对现代光学制造技术进行综述,帮助读者全面了解这个领域的前沿技术。

一、光学制造技术的定义及其应用光学制造技术是指通过加工和制造的方式来生产一系列用于光学方面的工具、设备和产品。

光学制造技术的应用非常广泛,可以用于生产各种光学器件,如透镜、棱镜、光栅等;也可以用于生产各种光学仪器,如显微镜、激光器、光电子计算机等;另外,光学制造技术也可以应用于科学研究领域、医疗领域、航空航天领域、半导体制造等。

二、现代光学制造技术的发展趋势在现代光学制造技术领域,随着科技的发展,有以下几个趋势:1.数字化生产的普及数字化生产是一种新兴的生产方式,也是现代光学制造技术发展的一个趋势。

数字化生产主要应用于光学设计、光学模拟、光学仿真、光学分析等场合,可以大大提升生产效率和准确度。

2.自适应加工的应用自适应加工是一种能够自动调节加工条件的加工方式,它可以通过自动调节刀具、加工速度等参数,来提高加工精度和加工速度。

3.超清洁技术的发展在现代光学制造技术中,超清洁技术是必不可少的一项技术。

它能够在制造过程中有效去除污染物,可以大大提高光学制品的质量和稳定性。

4.激光制造技术的进步随着激光技术的发展,激光制造技术在现代光学制造技术中也得到了广泛的应用。

激光加工可以实现高精度、高效率的生产,可以生产尺寸更小、精度更高的光学器件。

三、现代光学制造技术的发展状况现代光学制造技术已经成为一个重要的产业,其发展状况也在不断提升。

目前,世界上很多国家都在加强对光学制造技术的研发投入,并取得了一定的成果。

如日本、德国等国家在光学制造技术领域取得了显著进展。

在国内,也有很多企业开始注重光学制造技术的研发和应用,比如华为、中光电等国内知名企业,它们的光学制造技术已经达到了国际领先水平。

光学精密制造研究第一章绪论光学精密制造是一门高精度、高技术的工程,在生产过程中需要精密加工和精密测量。

光学精密制造的发展和进步直接影响到现代科学技术的发展和进步。

随着现代科技的不断发展和进步,光学精密制造得到了更为广泛的应用和发展,成为了现代科技领域中不可或缺的一部分。

因此,本篇文章将从光学精密制造的研究入手,介绍相关领域的发展和进步,旨在为了解光学精密制造的课题人员提供一定的参考。

第二章光学制造技术研究光学制造技术是一种将光学材料变形、抛光成形或加工为光学元件的制造技术。

在光学制造中,抛光是最为重要的一个过程,是决定光学元件性能的主要因素。

因此,目前广泛使用的光学制造方法是单点抛光。

随着科技的不断进步,光学精密制造技术也得到了深入研究和广泛应用,洪工法、真空离子束抛光、磨屑修整等方法被广泛应用,并且取得了显著的成就。

第三章数控技术在光学制造中的应用数控技术在光学制造中的应用越来越广泛,无论是在机床控制器还是在计算机辅助制造软件中都得到了广泛应用。

数控技术在光学加工中的作用是高精度和高效率,这在精密加工和精密测量领域有着很高的应用价值。

第四章光学精密制造的研究进展随着现代科技的不断发展和进步,光学精密制造的研究也得到了更多的关注和重视,取得了一系列具有里程碑意义的成果。

例如:高精度抛光、难加工光学表面材料加工、分布式靶面光学元件的制造等方面的研究工作。

除此之外,还有新型自适应光学元件、纳米级光学技术、表面等离子体激元光学等方面的研究工作。

第五章光学精密制造的应用光学精密制造技术的应用非常广泛,可以用于军事、航天、航空、电子、环保、医疗等领域,为现代科技的发展和进步作出了积极贡献。

例如:精密测量、激光器制造、光学通信、Lidar测距、Fizeau测量等领域,由于这些领域都需要光学仪器、器件和元件,在这些领域中,光学精密制造技术将会有着广阔的应用前景和市场前途。

第六章总结与展望通过对光学精密制造技术的研究和应用情况的深入了解,可以发现光学精密制造技术具有极其广泛的应用前景和市场前途。

光学零件加工主要难点的分析本文根据光学零件在当今科学技术中的重要作用,阐述了球面及非球面光学零件的各种加工方法及其难点,讨论解决加工难点的方向和可行方法。

1光学零件的重要性及其加工技术的现状随着现代科学技术的不断发展,光技术在航天、航空、天文、电子、激光以及光通讯等众多领域的应用越来越广泛,在激烈竞争的科学技术、经济和国防等领域显得越来越迫切和重要。

而且光技术中所需的光学零件越来越向高精度、微型化和超大型化方向发展,这就使过去的传统光学零件加工技术很难适应新的发展需求。

为此,各技术先进国家投入大量的人力物力研发加工各种光学零件的新技术。

由于光技术中所需的光学零件的种类和形状很多,所涉及的加工技术的设备和加工方法种类也很多。

其中镜头的加工技术最具有代表性。

当前就透镜和反射镜的加工技术,除传统加工技术外,已研发出的有数控车削技术、数控磨削技术、数控抛光技术、塑料注塑技术、玻璃模压技术、激光飞秒加工技术、复制技术和电解技术等等。

而新近所研发出的多种加工技术几乎都是为了解决非球面镜头的加工问题而提出的。

但每一种加工方法均有其应用范围的局限性。

如数控加工、磁流变抛光和离子抛光适用于单件小批量,而注塑、模压和复制等技术适用于大批量加工。

一般而言,不论单个玻璃透镜,还是用于注塑和模压的模具的型腔,均需使用磨削方法精磨后再抛光才能达到精度和粗糙度的质量要求,所以精磨是保证精度和提高加工效率的重要工序,为了更加提高加工效率,目前国外有的学者正在进行以磨削代替抛光的研究。

由于磨削和抛光机理不同,能否真正实现以磨代抛很难预言,但就当前情况而言,从加工效率考虑,主要是以磨削方法最大限度地提高面形精度和降低表面粗糙度,而以抛光方法最终来保证表面质量并对面形进行微小修正。

如何提高精磨的面形精度、降低表面粗糙度是提高光学透镜加工效率的重要措施之一。

为此作者对精磨过程进行了分析,讨论了精磨加工中的难点和改进的方向以及可行方法。

超精密加工技术在光学元件制造中的应用近年来,随着科技的不断发展和现代工业的不断进步,各种新型材料和光学器件也不断出现,为人类生产生活带来了无限的便利和发展。

而为了满足这些新型材料和光学器件在精度上的要求,超精密加工技术越来越被广泛地应用于光学元件的制造过程中。

一、超精密加工技术的概念和应用超精密加工技术是近年来迅猛发展起来的一种高精度加工技术,是指在微小尺寸范围内,对光学元件进行精密加工的机械加工技术。

这种技术利用了光束的自相干性和波前控制技术,可以对光学元件进行高精度的加工,并且实现微尺度的三维加工,并且其加工精度可以达到亚纳米甚至更高的水平。

超精密加工技术在光学元件的制造中,广泛应用于光学棱镜、光学透镜、光学反射器等领域。

这种技术在光学元件制造领域的应用可以解决传统机械加工技术在加工精度、表面质量等方面存在的局限性,可以实现更高效更精准的加工效果。

二、超精密加工技术在光学元件制造中的优势1. 高加工精度:超精密加工技术采用了非接触式的加工方式,避免了直接接触对工件产生的形变和精度损失,可以将加工精度控制在亚纳米甚至更高的水平,可以满足高精度光学元件的制造需求。

2. 高表面质量:超精密加工技术的加工过程需要在超高真空的环境下进行,可以避免采用传统机械加工技术所存在的磨损、热变形等问题,加工出来的表面非常光滑,表面质量非常高。

3. 可加工性广:超精密加工技术采用非接触加工方式,所以可以加工多种各样的材料,如单晶体、非金属材料、金属材料等。

三、超精密加工技术在光学元件制造中的应用案例1. 超精密加工技术在反射器制造中的应用:反射器是一种广泛应用于天文望远镜、光学测试等领域的光学器件,制造精度要求高,制造难度大。

超精密加工技术可以在单晶材料上实现反射镜的精密制造,可以实现数百万次的精密加工,从而达到亚纳米级的表面粗糙度和形状精度。

2. 超精密加工技术在透镜制造中的应用:透镜是光学元件中重要的一种,广泛应用于光学仪器、电子设备、照相机等领域。

光学加工基础知识§1光学玻璃基本知识一.基本分类和概念光学材料分类:光学玻璃、光学晶体、光学塑料三类。

玻璃的定义:不论化学成分和固化温度范围如何,一切由熔体过冷却所得的无定形体,由于粘度逐渐增加而具有固体的机械性质的,均称为玻璃。

光学玻璃分为冕牌K和火石F两大类,火石玻璃比冕牌玻璃具有较大的折射率nd和较小的色散系数vd。

二.光学玻璃熔制过程将配合料经过高温加热,形成均匀的,高品质的,并符合成型要求的玻璃液的过程,称玻璃的熔制。

玻璃的熔制,是玻璃生产中很重要的环节.,玻璃的许多缺陷都是在熔制过程中造成的, 玻璃的产量、质量、生产成本、动力消耗、熔炉寿命等都与玻璃的熔制有密切关系。

混合料加热过程发生的变化有:物理过程-----配合料的加热,吸附水的蒸发,单组分的熔融,个别组分挥发.某些组分的多晶转变。

化学过程-----固相反应,盐的分解,水化物分解,结晶水的排除,组分间的作用反应及硅酸盐的形成。

物理化学过程-----低共熔物的组分和生成物间相互溶解,玻璃与炉气介质,耐火材料相互作用等。

上述这些现象的发生过程与温度和配合料的组成性质有关.对于玻璃熔制的过程,由于在高温下的反应很复杂,尚待充分了解,但大致可分为以下几个阶段。

1.加料过程-----硅酸盐的形成2.熔化过程-----玻璃形成3.澄清过程-----消除气泡4.均化过程------消除条纹5.降温过程-------调节粘度6.出料成型过程总之,玻璃熔制的每个阶段各有其特点,同时,它们又是彼此互相密切联系和相互影响的.在实际熔制中,常常是同时或交错进行的,这主要取决于熔制的工艺制度和玻璃窑炉结构特点。

三.玻璃材料性能1.折射率nd、色散系数vd根据折射率和色散系数与标准数值的允许差值,光学玻璃可以分为五类表1-1:折射率和色散系数与标准数值的允许差值2.光学均匀性光学均匀性指同一块玻璃中折射率的渐变。

玻璃直径或边长不大于150mm,用鉴别率比值法玻璃分类如表1-2。

激光与光电子学进展2009.07

VIEWPOINT|专家视点

目前,一些承接品种单一,外贸订单数量大的企

业抵御国际金融危机影响的能力很差。

相关企业急需调整产业结构,寻求新的多样生产品种,促使生产转型,获得新的生机。

面对这种局势,我国光电信息产业如何转危机为机遇?产业的当务之急是什么?我认为我们应该抓住热点产业,抓住热点课题,从难从严,重点突破,寻求新产业的新发展。

那么,当前我国光学加工的热点又有哪些呢?我

的看法是四个字:小、

大、硬、精。

1“小”—微小型光学元件

微小型光学元件包括小透镜、小型非球面透镜

(玻璃和塑料材质)、微小棱镜、微小平面镜及透镜阵列板、棱镜阵列板等。

近年来,光电信息产业迅速发展,IT 行业迅速崛起,数码相机、投影仪、数码扫描仪、光通讯光学元件等产品的需求量逐步增加,机型向微型化发展,形成了庞大的新兴产业———微光学产业。

我国光电信息产业的产品设计及软件和国际水平相差不远,差距较大的是材料、工艺和制造水平,我们应该在这三个方面加大投入进行重点研究。

其中,小透镜的下摆机加工工艺与成像塑料非球面透镜的注射成型工艺应该是重中之重。

1.1小透镜的下摆机加工工艺

大中球面透镜通常采用准球心精磨与抛光,即绕近似球心抛光。

从动力学上分析,这种技术存在压力分布不均匀的现象,加工质量稳定性差。

而小球面的下摆机加工实质是绕精确球心完成精磨与抛光运动的单片加工,加工比压高,加工速度快而且质量高,稳定性好。

下摆机的上轴仅向下运动,与下轴和下轴转轴严格交于一点,从而保证了下轴可以精确摆动,精确度达到0.01mm ,并不会随透镜表面的磨耗而变化。

加工过程中,透镜的厚度可从百分表中读取,精确度达到±0.01mm 。

利用下摆机精磨并抛光口径为7mm 镜片的一面,用时2min 左右,加工速度比上摆机快很多。

1.2成像塑料非球面透镜的注射成型工艺

我国用于照明和聚光的塑料非球面注射成型的

生产工艺已经比较成熟,也有不少制作模芯的金刚车床,同时对于塑料非球面的需求量也是越来越大,例如数码相机镜头、数码扫描镜头等都要用到塑料非球面透镜。

然而目前塑料非球面透镜质量过关的并不多。

只要我们认真研究非球面面形的测量手段,例如英国的Formtalysurf 轮廓仪、美国的子孔径干涉仪和环带干涉仪等,这项工艺是可以得到突破的。

2“大”—大型玻璃平面、大透镜和大型非球面镜

电视液晶屏幕或等离子屏幕、“神光III ”、航摄镜

头、空间相机、光刻镜头、大天区面积多目标光纤光谱天文望远镜(LAMOST )及将来可能制造的20m 自适应光学天文望远镜中都有很多高要求的大玻璃平面和大镜面。

针对这些领域,我国有不少单位引进了大型平面、

球面和非球面数控机床。

例如,南京天文仪器研制中心引进了美国3.2m 环抛机;成都精密光学工程中心引进了俄国500mm 大平面金刚石飞切铣床及多台三轴、四轴和五轴数控光学研磨机;筹建中的上海现代先进超精密制造中心正在引进一系列400mm 超精加工与检测光学平面、球面与非球面设备,这些机床都是制造大型光学元件的必要设备。

除此之外,我国还陆续开展了对大型平面、球面和非球面数控机床的研制工作。

例如,南京利生光学机械有限公司研制成功的4m 主动式精密数控环抛机是目前我国最大的抛光机;哈工大研制了600mm 晶体超精金刚石飞切平面铣床和600mm 非球面超精加工机床;航天303所研制了Nanosys 300非球面机;诺斯泰格研制了PPS 100高精度平面光学数控快速抛光机。

值得一提的是,国防科技大学的国内首台500mm 离子束加工设备的研制工作也取得很大进展,为超精大型光学件的制造提供了条件。

我国大型精密光学元件和光学镜面或光学镜头的研制工作主要是在研究所和大专院校中进行。

例如,成都精密光

我国光学加工的几个热点:小,大,硬,精

曹天宁

浙江大学光电信息工程系,浙江杭州310027E-mail:caotn@

58

VIEWPOINT|专家视点

学工程中心、长春光机所、成都光电所、上海光机所、信息产业部电子第45所、南京天文仪器研制中心、国防科技大学、苏州大学和浙江大学等。

尽管如此,我国目前的大型精密光学元件、镜面与光学镜头仍不能满足需要。

例如,“神五”载人人造卫星中的空间相机采用的是俄制碳化硅镜面,此外我国光刻镜头也没有达到国际水平,仍需要较大的投入。

3“硬”—硬质光学晶体

碳化硅(SiC)的莫氏硬度为9.5,密度低、膨胀系数低,是各向同性的六角晶体,为新兴的航天光学材料。

蓝宝石/红宝石(Al2O3)的莫氏硬度为9,是各向异性的六方晶体,为贵重的光学材料。

红宝石是固体激光器发光物质,蓝宝石与红宝石是红外窗材料,蓝宝石同时又是很好的衬底材料。

蓝宝石的折射率高、硬度高、色彩艳丽,又是贵重的装饰品及“永不磨损”的高档表面材料。

掺钕钇铝石榴石(YAG)的莫氏硬度为8~8.5,是近红外固体激光物质材料。

石英晶体(SiO2)的莫氏硬度为7,是各向异性六方晶体,为紫外与红外领域的优质光学材料。

目前最热门的是碳化硅和红、蓝宝石的光学加工。

SiO2材料的熔制、表面改性与光学加工在我国尚处于开发研究阶段。

上海硅酸盐研究所、西安光机所、上海技物所与南京天文光学技术研究所的攻关研究已经取得可喜进展。

目前,我国已经研制出口径为520mm的SiO2成像非球面镜,正向口径为800mm的方向发展。

蓝宝石硬度高,加工方法特殊,工艺方法有很多创新,重点是在精磨抛光上。

磨料和抛光料可以用金刚石研磨膏或金刚石微粉,其粒度为w1,w0.5,w0.25,甚至更小;也可以用金刚石微粉抛光皮。

磨模抛光模可以用钢模、金刚石模、树脂铜模或宝石模。

此外,SiO2化学抛光液也可以取得很好的效果。

4“精”—超精光学镜头或光学元件

4.1超精光学表面加工工艺

光学表面对面形精度及表面粗糙度的要求越来越高,光学镜头(紫外光刻镜头等)也需要有接近衍射极限的成像质量,这些都促使超精加工中出现了一批新的加工工艺与方法,包括:计算机数控小工具光学表面加工(CCOS)、磁流变抛光(MRF)技术及离子束抛光(IBF)技术。

20世纪80年代,我国开始研究CCOS,现在技术已经成熟;20世纪90年代,我国开始研究MRF技术,目前也有很大进展。

近几年,美国QED Technologies公司也开始提供MRF技术和设备。

同时,国防科技大学也利用IBF技术修饰光学表面,粗糙度达到了1nm。

数字波面干涉仪是检测面形精度的主要仪器,我

国在1985年完成了第一台样机的研制。

近几年,南京

理工大学研制了小型球面干涉仪,造价低,使用方便,

市场占有率很高,他们最近又为"神光Ⅲ"研制出口径

为600mm的红外干涉仪。

在测量非球面面形方面,

国外提出了子孔径干涉法和环带法,平面、球面或者

非球面都可以用干涉仪直接测量面形。

4.2超精光学镜头的超精装校技术

超精光学装校是生产接近衍射极限光学镜头的

另一个重要保证。

超精定中心专用立式装校车床是超

精光学装校的关键。

国内最早的装较仪是成都光电所生产的口径为500mm的精密定心装校仪。

仪器主轴是超精密轴承结构,径向跳动和轴向跳动都达到1μm。

现在国外这类定

心机床中的液体静压轴承径向跳动已达到了0.1μm,

空气轴承径向跳动已达到0.05μm。

超精光学装校以机床主轴为基准,全部镜片的球

心都交在机床主轴上,从而达到以光轴为基准的超精

装校。

在装校过程中还可以按照镜头成像要求来进行

调整。

超精镜头是光学镜头的最高要求,典型代表是

紫外光刻镜头、干涉仪标准镜头、望远镜校准镜头与

空间相机等。

我国近期开展的193nm超紫外光刻镜头给光学

设计、光学加工和光学装校带来了很大的挑战。

据初

步估测,如果要完成该镜头给定的设计指标需要30

多个镜片,所用光学材料主要为硬质石英玻璃与软质

的氟化钙(CaF2)晶体。

显然这种材料的表面应该是超

光滑级,表面面形超精密级,加工难度非常大,而光学装

校也就不言而喻了。

浙江大学现代光学仪器重点实验室

几年前研制成功了大面积投影光刻物镜,其技术指标是:通光口径为280mm,数值孔径NA为0.08,曝光波

长为365nm,景深为0.25μm,线视场为203.2mm,分

辨率小于等于2.5μm(理论极限值)。

这一类超高精度

物镜的制造技术也是光电行业内普遍关注的热点问题。

5结束语

应对国际金融危机,我国光电信息产业应该调整

企业的产业结构,针对光学工艺的热点问题,结合企

业的实际情况,从“小、大、硬、精”四个方面选择突破点,培植新的GDP增长点,使国际金融危机带来的负

面影响降低到最小。

作者简介:曹天宁,浙江大学光电系教授,主编我国第一本

光学工艺教材,在国内最早取得环抛机、数字波面干涉仪和

计算机数控小工具光学表面加工科研成果,是国内著名光

学工艺与检测专家。

59

中国光学期刊网。