F-T合成催化剂

- 格式:pdf

- 大小:546.16 KB

- 文档页数:18

铁基费托合成催化剂研究进展摘要费托合成(F-T合成)是实现煤间接液化技术的重要环节之一,其关键是开发高活性、选择性和稳定性的催化剂。

目前应用的费托合成催化剂主要有铁基和钴基催化剂。

铁基催化剂因价格低廉、催化活性和水煤气变换反应(WGS)活性高以及助剂效果明显,而在费托合成催化剂中占有重要的地位。

本文对近几年铁基催化剂的特点和发展状况进行了评述,着重分析了催化剂反应器、助剂和载体对其活性和选择性的影响。

关键词:费托合成,铁基催化剂,性能分析,影响因素AbstractFischer–Tropsch Synthesis is the realization of coal liquefaction indirectly theimportant link of the technology.One of the key is to develop highly active, selectivity and stability of catalysts. The current Fischer–Tropsch Synthesis mainly contains iron base catalysts and cobalt base catalysts. Iron base catalyst for low prices, catalytic activity and water gas transform reaction (WGS) high activity and obvious fertilizer effect cause to have an important position in the Fischer–Tropsch Synthesis . In this paper, the characteristics and development status of the iron base catalyst in recent years are reviewed and it focuses on the analysis of the catalyst reactor, additives and carrier on the influence of the activity and selectivity. Keywords: Fischer–Tropsch Synthesis, iron base catalysts, performance analysis, the factors of influence目录1 前言 (4)2 铁基催化剂的广泛应用 (5)3 铁基催化剂分类 (5)4 反应器的分类 (5)4.1列管式固定床反应器( TFB) (6)4.2流化床反应器 (7)4.2.1循环流化床反应器 (7)4.2.2固定流化床反应器 (8)4.3浆态床反应器 (9)5 助剂的作用 (10)5.1电子型助剂 (11)5.1.1碱金属助剂 (11)5.1.2过渡金属Cu助剂 (12)5.1.3过渡金属Mn助剂 (12)5.1.4碱土金属助剂 (12)5.2结构型助剂 (13)5.2.1SiO2助剂 (13)5.2.2 Al2O3助剂 (14)6 催化剂载体 (14)6.1 SiO2载体 (15)6.2 Al2O3载体 (15)6.3介孔材料载体 (15)6.4 碳纳米管载体 (16)7 总结与展望 (17)参考文献 (19)致谢 (24)1 前言近年来,随着石油资源的逐渐耗竭以及世界范围内对新能源和资源需求的不断攀升,通过费托合成反应制备液体燃料或高附加值化学品的途径已获得广泛认可。

费-托合成(煤或天然气间接液化)介绍间接液化是先把煤炭在高温下与氧气和水蒸气反应,使煤炭全部气化、转化成合成气(一氧化碳和氢气的混合物),然后再在催化剂的作用下合成为液体燃料的工艺技术。

间接液化首先将原料煤与氧气、水蒸汽反应将煤全部气化,制得的粗煤气经变换、脱硫、脱碳制成洁净的合成气(CO+H2),合成气在催化剂作用下发生合成反应生成烃类,烃类经进一步加工可以生产汽油、柴油和LPG等产品。

在煤炭液化的加工过程中,煤炭中含有的硫等有害元素以及无机矿物质(燃烧后转化成灰分)均可脱除,硫还可以硫磺的形态得到回收,而液体产品品质较一般石油产品更优质。

煤间接液化技术的发展煤间接液化中的合成技术是由德国科学家Frans Fischer 和Hans Tropsch 于1923首先发现的并以他们名字的第一字母即F-T命名的,简称F-T合成或费-托合成。

依靠间接液化技术,不但可以从煤炭中提炼汽油、柴油、煤油等普通石油制品,而且还可以提炼出航空燃油、润滑油等高品质石油制品以及烯烃、石蜡等多种高附加值的产品。

自从Fischer和Tropsch发现在碱化的铁催化剂上可生成烃类化合物以来,费-托合成技术就伴随着世界原油价格的波动以及政治因素而盛衰不定。

费-托合成率先在德国开始工业化应用,1934年鲁尔化学公司建成了第一座间接液化生产装置,产量为7万吨/年,到1944年,德国共有9个工厂共57万吨/年的生产能力。

在同一时期,日本、法国、中国也有6套装置建成。

二十世纪五十年代初,中东大油田的发现使间接液化技术的开发和应用陷入低潮,但南非是例外。

南非因其推行的种族隔离政策而遭到世界各国的石油禁运,促使南非下决心从根本上解决能源供应问题。

考虑到南非的煤炭质量较差,不适宜进行直接液化,经过反复论证和方案比较,最终选择了使用煤炭间接液化的方法生产石油和石油制品。

SASOL I厂于1955年开工生产,主要生产燃料和化学品。

20世纪70年代的能源危机促使SASOL建设两座更大的煤基费-托装置,设计目标是生产燃料。

费托合成(F-T)综述综述F-T合成的基本原料为合成⽓,即CO和H2。

F-T合成⼯艺中合成⽓来源主要有煤、天然⽓和⽣物质。

以煤为原料,通过加⼊⽓化剂,在⾼温条件下将煤在⽓化炉中⽓化,然后制成合成⽓(H2+CO),接着通过催化剂作⽤将合成⽓转化成烃类燃料、醇类燃料和化学品的过程便是煤的间接液化技术。

煤间接液化⼯艺主要有:Fischer-Tropsch ⼯艺和莫⽐尔(Mobil)⼯艺。

典型的Fischer-Tropsch⼯艺指将由煤⽓化后得到的粗合成⽓经脱硫、脱氧净化后,根据使⽤的F-T合成反应器,调整合成⽓的H2/CO ⽐,在反应器中通过合成⽓与固体催化剂作⽤合成出混合烃类和含氧化合物,最后将得到的合成品经过产品的精制改制加⼯成汽油、柴油、航空煤油、⽯蜡等成品。

F-T合成早已实现⼯业化⽣产,早在⼆战期间,德国的初产品⽣产能⼒已到达每年66万吨[1] (Andrei Y Khodakov, Wei Chu, Pascal Fongarland. Chem. Rev. Advances in the Development of Novel Cobalt Fischer?Tropsch Catalysts for Synthesis of Long-Chain Hydrocarbons and Clean Fuels. 2007, 107, 1692?1744 )。

⼆战之后,由于⽯油的迅述兴起,间接液化技术⼀度处于停滞状态。

期间,南⾮由于种族隔离制度⽽被“禁油”,不得不⼤⼒发展煤间接液化技术。

但是随着70年代⽯油危机的出现,间接液化技术再次受到强烈关注。

同时,由间接液化出来的合成液体燃料相⽐由原油得到的燃料产品具有更低的硫含量及芳烃化合物[1],更加环保。

80年代后,国际上,⼀些⼤的⽯油公司开始投资研发GTL相关技术和⼯艺[1]。

⽬前南⾮建有3座间接液化⼚。

马来西亚(Shell公司)和新西兰(Mobil 公司)各建有⼀座天然⽓基间接液化⼚。

F-T合成催化剂破碎原因分析及解决办法X马国清(内蒙古伊泰煤制油有限责任公司,内蒙古准格尔旗 010300) 摘 要:F-T合成是煤间接液化制取液体燃料的核心环节,生产中F-T铁系催化剂破碎,直接影响生产的稳定性。

本文主要分析了催化剂破碎原因、破碎后的影响及避免催化剂破碎的方法。

关键词:F-T合成;催化剂;破碎;反应;H2/CO 中图分类号:T Q251 文献标识码:A 文章编号:1006—7981(2012)05—0068—01 F-T合成只有在合适的催化剂作用下才能实现。

催化剂对反应速度,产品分布,油收率,原料气转化率均有直接的甚至是决定性的影响。

催化剂的破碎对F-T合成工业化生产长周期稳定运行有着致命的影响。

1 我公司F-T合成工艺简介F-T合成是煤间接液化生产柴油的核心环节,原料煤经过气化生产出合成气(有效成分H2和CO),合成气经过净化后,净化合成气在一定温度和压力下进入装有液体溶剂和固体(粉状颗粒)催化剂的浆态床反应器,合成气以鼓泡的方式通过浆态床反应器催化剂床层,在催化剂的作用下发生F-T 合成反应,生成烃类产品,产品经过气液分离,分离出液态烃产品与合成尾气(气态烃),液态烃经过加氢得到最终产品柴油。

合成尾气脱出CO2后,可循环使用,从而提高F-T合成转化率和产品收率。

2 催化剂破碎的原因分析2.1 系统压力波动F-T合成反应是在一定温度和压力下进行,F -T合成是体积缩小的反应,故提高反应压力有利于合成气向烃类的转化。

虽然F-T合成反应正常操作压力范围较宽,范围为2.5MPa~3.2MPa之间即可,但是系统压力的骤升和骤降,对催化剂有较强的破坏性,容易造成催化剂破碎。

2.2 反应器温度的骤变不同类型的催化剂,对F-T合成反应温度要求范围是不同的,反应温度不但影响反应速率,而且影响产物分布。

所以,反应温度是关键工艺参数之一,必须严格控制。

总的趋势是随反应温度的增加, CO的转化率增加,气态烃产率增加,液态烃产率降低。

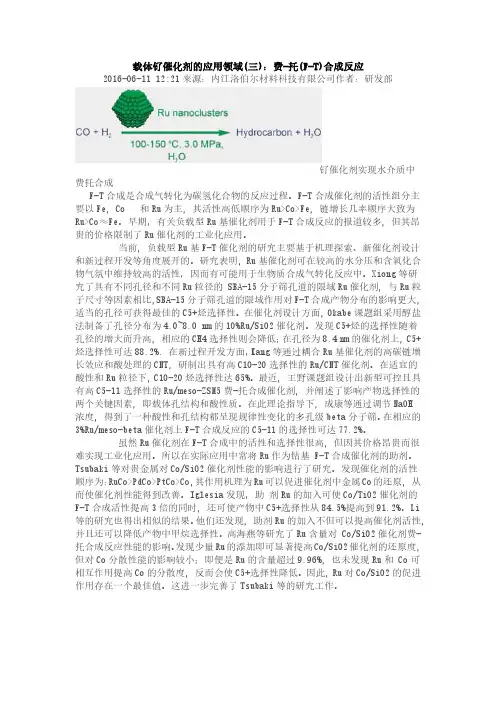

载体钌催化剂的应用领域(三):费-托(F-T)合成反应2016-06-11 12:21来源:内江洛伯尔材料科技有限公司作者:研发部钌催化剂实现水介质中费托合成F-T合成是合成气转化为碳氢化合物的反应过程。

F-T合成催化剂的活性组分主要以Fe, Co 和Ru为主, 其活性高低顺序为Ru>Co>Fe, 链增长几率顺序大致为Ru>Co≈Fe。

早期,有关负载型Ru基催化剂用于F-T合成反应的报道较多, 但其昂贵的价格限制了Ru催化剂的工业化应用。

当前, 负载型Ru基F-T催化剂的研究主要基于机理探索、新催化剂设计和新过程开发等角度展开的。

研究表明, Ru基催化剂可在较高的水分压和含氧化合物气氛中维持较高的活性,因而有可能用于生物质合成气转化反应中。

Xiong等研究了具有不同孔径和不同Ru粒径的 SBA-15分子筛孔道的限域Ru催化剂, 与Ru粒子尺寸等因素相比,SBA-15分子筛孔道的限域作用对F-T合成产物分布的影响更大, 适当的孔径可获得最佳的C5+烃选择性。

在催化剂设计方面, Okabe课题组采用醇盐法制备了孔径分布为4.0~8.0 nm的10%Ru/SiO2催化剂。

发现C5+烃的选择性随着孔径的增大而升高, 相应的CH4选择性则会降低;在孔径为8.4 nm的催化剂上, C5+烃选择性可达88.2%. 在新过程开发方面,Kang等通过耦合Ru基催化剂的高碳链增长效应和酸处理的CNT, 研制出具有高C10-20选择性的Ru/CNT催化剂。

在适宜的酸性和Ru粒径下, C10-20烃选择性达65%。

最近, 王野课题组设计出新型可控且具有高C5-11选择性的Ru/meso-ZSM5费-托合成催化剂, 并阐述了影响产物选择性的两个关键因素, 即载体孔结构和酸性质。

在此理论指导下, 成康等通过调节NaOH浓度, 得到了一种酸性和孔结构都呈现规律性变化的多孔级beta分子筛。

在相应的3%Ru/meso-beta催化剂上F-T合成反应的C5-11的选择性可达77.2%。

前言费托合成(F-T合成)是指合成气(H2+CO)在一定的反应温度和压力下经催化转化为烃类产物的反应[1],是煤、天然气、生物质等含碳资源间接转化为液体燃料的关键步骤。

目前具有工业应用价值的F-T合成催化剂主要有铁基和钴基催化剂,两类催化剂均需经还原预处理才能获得合适的反应活性[2],而还原后催化剂的物相结构将直接影响催化剂的反应性能和运转寿命[3-5],因此研究催化剂的还原预处理对F-T合成过程的优化具有重要意义。

对于低温(220~250℃)F-T合成工艺的Fe-Cu系催化剂,Bukur等[4,5]研究了在不同还原气氛(H2、CO和合成气)中催化剂物相结构的变化规律,发现在H2还原过程中主要生成α-Fe/Fe3O4的混合物相,随后在合成气反应状态下进一步转化为铁碳化物相;而在CO或合成气还原气氛中则主要形成铁碳化物或与Fe3O4的混合物相。

郝庆兰等[6,7]详细考察了各种还原条件对Fe-Cu系催化剂的浆态床F-T 合成反应性能的影响,认为在高的CO转化率的反应条件下,反应体系中H2O/H2比例较高时,部分铁碳化物会被氧化生成Fe3O4,形成铁碳化物与Fe3O4的动态平衡。

此外,铁碳化物相又是由多种复杂晶相构成的,如χ-Fe5C2、ε-Fe2C、έ-Fe2.2C、θ-Fe3C、Fe7C3等[8],目前对铁催化剂还原态物相结构与反应性能的关联尚无明确结论。

Fe-Mn催化剂最早用于固定床工艺的低碳烯烃或轻质液态烃的合成[9]。

近年来,中科院山西煤炭化学研究所提出了采用改性的Fe-Mn催化剂,实现高温(260~280℃)浆态床F-T合成轻质馏分油新工艺概念,杨勇等[10]通过喷雾干燥成型技术研制出适合浆态床F-T合成工艺使用的微球状Fe-Mn-K-SiO2催化剂,该类催化剂在体现高的反应活性的基础上表现出较高的中间馏分段(C8-C22)烃的选择性和较低的重质蜡的选择性。

在该催化剂中,Mn助剂和粘结剂SiO2的同时引入,对Fe-Mn系催化剂的还原和活性相结构均有较大影响,与Fe-Cu系催化剂的还原行为亦有较大差异[10,11]。

第七章 F-T合成试题一、填空题1、F T合成是和在1925年首先研究成功的。

2、20世纪50年代初期,中国建成了一个F-T合成工厂即。

3、F-T合成可能得到的产品包括和,以及、。

4、F-T合成催化剂分为和。

5、复合催化剂采用制成。

6、沉淀铁系催化剖根据助剂和载体的不同,主要分为、和。

7、液态油通过蒸馏分离可得到和。

8、SASOL一厂工艺经净化后的煤制合成气分两路进入和。

9、在F-T合成中,反应器类型有多种,在SASOL厂生产中使用了和两种装置。

10、催化剂组成为9.0~Fe;0. 9%K/硅沸石-2,硅沸石-2具有,具有较小的,有利于。

11、熔铁型催化剂主要应用的装置是。

12、铁催化剂是活性很好的催化剂,用在固定床反麻器的中压合成时,反应温度为。

13、柴油的十六烷值约为,汽油的辛烷值为。

14、F-T合成原料气中新鲜气占,循环气占。

15、SASOL二厂工艺流程中净化后的合成气经反应后,合成产物首先.将反应生成的和冷凝下来。

水经氧化得和,液态油经、可得汽油。

16、在SMFT合成模试工艺流程中一段反应器为,采用;二段反应器为,采用,对一段产物进行改质以提高油品质量和收率,简化后处理工序。

17、F-T合成采用沉淀铁催化剂的固定床反应器,空速为;采用熔铁催化剂的气流床反应器,空速为。

二、名词解释1、F-T合成法2、MFT合成3、SMFT合成4、担载型催化剂5、熔铁型催化剂的制备原理6、积炭反应三、判断正误1、单一催化剂主要有钌、镍、铁和钴.其中只有钌被用于工业生产。

()2、SASOL一厂的合成产物中的蜡经减压蒸馏可生产中蜡(370~500℃)和硬蜡(>500℃),可分别加氢精制。

()3、SASOL一厂工艺的气流床反应器主要产物为柴油。

()4、F-T合成反应温度不宜过高,一般不超过400℃,否则易使催化剂烧结,过早失去活性。

()5、当合成气富含氢气时,有利于形成烷烃。

()6、用含碱的铁催化剂生成含氧化合物的趋势较大,采用低的V(H2)/V(CO)比,高压和大空速条件进行反应,有利于醇类生成,一般主要产物为甲醇。

费-托合成最早是由德国科学家Frans Fischer 和Hans Tropsch于1923首先发现的,就以他们名字的第一字母即F-T命名的,简称F-T合成或费-托合成(主要反应是nCO+2nH2= nCH2+nH2O)。

研究方向主要包括几个方面:催化剂(包括催化剂的制备、表征、组成以及活性选择性研究),费-托合成反应机理(包括反应动力学和反应机理,费-托合成反应比较复杂,虽然反应物很简单,但是产物很复杂,相关机理研究一直没有中断,关于机理,说法很多,但一直没有很明确的定论),费-托合成反应器研究(也是比较重要的一个分支,现在主要集中在反应器的结构与改进研究方面,重点集中在浆态床反应器),费-托合成工业化研究(包括工业催化剂、工艺以及工业反应器的开发和改进,这是最大的一块)。

再讲讲研究单位,在国外除了高校和科研院所外主要集中在能源公司和催化剂公司,比如已经工业化应用的南非Sasol,荷兰Shell两家,还有其他一些没有大规模工业应用,只是中试开发的公司,这些公司主要分为以下几种:大的石油公司如Exxon Mobil、Statoil、BP、ConocoPhillips、Chevron;专业做合成油的公司如Rentech、Syntroleum;还有一些专业做催化剂的公司如Johnson Matthey、Albemarle等。

在国内,研究大部分还是集中在高校和科研院所,比如山西煤化所(已经做到工业化示范装置,16万吨级别的,这是国内最先进的),大连化物所(除了基础研究外,也作了工业化应用,主要是和中石化合作,也和BP有合作,现在在浙江镇海有一套天然气液化10吨/天的中试装置),这两家是国内科研院所的领头羊,再就是高校系统(大部分做一些基础研究),做得比较有系统地的包括厦门大学、中国石油大学,北京大学(寇元做了水相Ru的费-托合成),浙江工业大学,四川大学、中南民族大学,还有其他一些学校做的规模比较小就不一一列举了。

费托合成催化剂的研究进展由于我国能源结构,作为一个富煤、有气、少油的国家,我国自1993年以来,已成为原油及其产品进口国,对外依存度过高,加之中国经济及其汽车需求的增长,石油供需矛盾日益突出,已关系到我国能源战略安全,近两年来,石油价格走高,其价格波动很大,且大部分时间都维持在高位运行,预计今后石油的价格很难再会走低不久前的能源短缺,价格飞速上涨,多地出现油荒即是个很好的证明。

加之近年来环保呼声越来越高,费托合成以煤及天然气制取燃料,切无硫无氮低芳烃含量,油品质量符合环保要求,再次成为研究热门。

费托(Fischer-Tropsch,F-T)合成是煤和天然气转化制取液体燃料的重要途径,其研究目的是通过催化剂的选择、反应器和操作条件的优化,来获得高选择性的重质烃(C5+以上)产物[1-2],其中通过精制和裂解产物蜡可获得优质柴油和航空煤油[3]等,这些产物不含硫化物和氮化物,是非常洁净的马达燃料。

我国只有合理利用煤炭、天然气资源才可以摆脱能源结构对于石油资源的依赖。

近年来,随着该技术在Sasol公司和Shell公司的大规模应用,越来越多的能源工业开始考虑应用该技术以缓解日益严峻的石油危机[4]。

1 国内外费托合成发展状况1.1 国外费托合成发展状况1923 年,德国的Fischer和Tropsch利用碱性铁屑作催化剂,在温度400℃~455℃,压力10~15MPa条件下,发现CO和H2可反应生成烃类化合物与含氧化合物的混合液体。

此后,人们把合成气在铁或钴催化剂作用下合成烃类或醇类燃料的方法后被称为F-T合成法[2]。

所谓F-T合成,就是CO在金属催化剂上发生非均相催化氢化反应,生成以直链烷烃和烯烃为主的混合物的过程。

1925年至1926 年他们又使用铁或钴催化剂,在常压和250℃~300℃下得到几乎不含有含氧化合物的烃类产品。

此时Fischer和Tropsch在常温下合成高分子烃,并认为Co、Ni可能是最有发展前途的催化剂。