丝杠传动误差实验

- 格式:docx

- 大小:16.78 KB

- 文档页数:2

精密滚珠丝杠螺旋线误差动态测试技术的研究1.引言滚珠丝杠是一种广泛应用于机械行业中的精密传动装置,其作用是将旋转运动转变为线性运动。

由于其在高速、高精度传动中的重要作用,因而对于其精度要求方面的研究,一直是机械行业重要的研究内容之一。

滚珠丝杠螺纹线误差的测试是其中关键的研究课题之一,因为其关系到整个机械系统的精度和性能指标。

2.滚珠丝杠螺旋线误差的概念滚珠丝杠的螺旋线误差指的是螺旋形状是否规整的问题,也就是螺旋的直径是否完整,螺距的角度是否准确,还有每个螺旋线的截面形态是否圆整等问题。

这些问题会导致滚珠丝杠在旋转过程中具有不规则的轨迹,从而影响其转换的线性运动的稳定性和精度。

3.传统滚珠丝杠螺旋线误差测试的方法传统的方法是采用机械测量方法,使用专门的测量仪器直接对滚珠丝杠的螺旋线进行精度测量,如螺旋滚动线投影仪、万能轮廓仪、精密投影仪等。

这些测量仪器可以对滚珠丝杠螺旋线的轮廓和形态进行测量分析,获取螺旋线误差的数据。

但是,这些仪器不仅精度高、价格昂贵,还不能在线测量,测试效率较低。

4.数码全息干涉术在测试滚珠丝杠螺旋线误差中的应用数码全息干涉术是一种高分辨率、非接触式、全场视测量方法,它通过激光干涉原理,对滚珠丝杠螺旋线进行高精度的三维测量。

在实验中,我们将采用Phase-shifting Digital Holography(数字全息干涉术)来进行测试。

该方法通过分析激光投影到物体上的光波干涉条纹图,从而获得物体表面的形态信息.5. 数码全息干涉术的工作原理数字全息干涉术是利用激光干涉技术对物体表面形貌进行非接触式、全野不定位置表面形态评价的方法。

其基本工作原理是:首先利用激光产生有稳定相位关系的参考波和待测波,同时射到物体表面。

参考波和待测波在物体表面产生光程差,两条光路会在干涉平面上产生干涉条纹,记录下来的信息就是一张数字全息图。

由于数字全息图记录下了物体表面的全息信息,因此可以通过数字全息图有效地挖掘物体表面形貌参数。

丝杠跳动测量方法引言:丝杠是一种常用的机械传动装置,在工业生产中有着广泛的应用。

然而,由于制造精度、安装误差等因素的存在,丝杠会产生一定的跳动现象,从而影响其运动精度和稳定性。

因此,准确测量丝杠跳动是非常重要的。

本文将介绍一种常用的丝杠跳动测量方法。

一、原理介绍:丝杠跳动是指丝杠在旋转过程中出现的非预期的跳动现象。

为了准确测量丝杠的跳动情况,可以利用激光干涉仪的原理进行实验测量。

激光干涉仪利用激光光束经过半透明镜的分光与反射,在测量物体表面形态的变化时,通过测量光波的干涉现象,可以得到相应的形态变化信息。

二、实验步骤:1. 准备工作:首先,需要准备一台激光干涉仪和一个丝杠测量装置。

丝杠测量装置由一个支承丝杠的台架和一个固定在丝杠上的反射镜组成。

2. 装置调试:将激光干涉仪安装在适当的位置上,并通过调节仪器,使激光光束垂直射向丝杠上的反射镜。

同时,调整反射镜的位置,使反射光经过半透明镜后能够与直射光干涉。

3. 开始测量:启动激光干涉仪,记录下初始的干涉条纹图像。

然后,通过手动或自动驱动装置将丝杠旋转一周,同时记录下干涉条纹的变化情况。

4. 数据处理:将记录下的干涉条纹图像进行分析处理,可以得到丝杠跳动的具体数值。

三、实验注意事项:1. 在实验过程中,要确保激光光束的稳定性和直射光与反射光的干涉现象清晰可见。

2. 在丝杠旋转过程中,要尽量避免外界因素对测量结果的影响,如振动、温度变化等。

3. 数据处理时,要对干涉条纹图像进行准确的测量和分析,排除干扰因素,以得到准确的丝杠跳动数值。

四、测量结果分析:通过上述实验,可以得到丝杠的跳动情况。

根据干涉条纹的变化,可以计算出丝杠的跳动量和跳动频率。

这些数据对于评估丝杠的性能以及准确控制丝杠的运动有着重要的意义。

五、应用领域:丝杠跳动测量方法广泛应用于机械制造、仪器仪表、电子设备等领域。

在这些领域中,丝杠的运动精度和稳定性对产品的质量和性能有着直接的影响。

因此,准确测量丝杠的跳动情况对于优化产品设计和制造工艺具有重要意义。

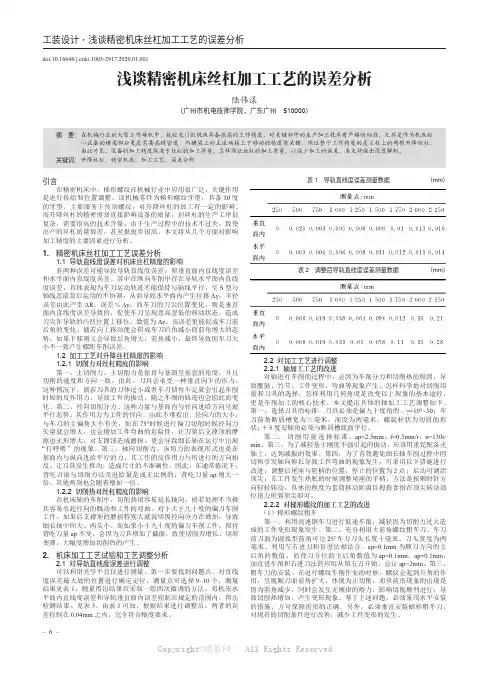

工装设计·浅谈精密机床丝杠加工工艺的误差分析doi:10.16648/ki.1005-2917.2020.01.001浅谈精密机床丝杠加工工艺的误差分析陆伟漾(广州市机电技师学院,广东广州 510000)摘要:在机械行业的大型工作母机中,数控龙门刨铣床具备很高的工作精度,对关键部件的生产加工技术有严格的标准,尤其是作为机床核心设备的横梁部分更是需要高精密度,而横梁上的主运动箱上下移动的精度很关键,保证整个工作精度的是立柱上的两根升降丝杠。

由此可见,设备的加工精度取决于丝杠的加工质量。

怎样保证丝杠的加工质量,以减少加工的误差,本文将做出深度解析。

关键词:升降丝杠;精密机床;加工工艺;误差分析引言在精密机床中,梯形螺纹在机械行业中应用很广泛,关键作用是进行传给和位置调整。

该机械零件为梯形螺纹牙型,具备30度的牙型,主要服务于传动螺纹,对升降丝杠的加工有一定的影响。

而升降丝杠的精密度却直接影响设备的质量;但丝杠的生产工序很复杂,需要很高的技术含量,由于生产过程中的技术不过关,致使出产的丝杠质量很差,甚至报废率很高。

本文将从几个方面对影响加工精度的主要因素进行分析。

1. 精密机床丝杠加工工艺误差分析1.1 导轨直线度误差对机床丝杠精度的影响有两种误差可能导致导轨直线度误差:即垂直面内直线度误差和水平面内直线度误差。

其中在纵向车削中存在导轨水平面内直线度误差,具体表现为车刀运动轨迹不能保持与轴线平行,呈S型与轴线忽前忽后运动的不协调。

从而导致水平面内产生位移Δy,半径误差由此产生ΔR,误差≤Δy。

而车刀的刀尖位置变化,则是垂直面内直线度误差导致的,促使车刀呈现忽高忽低的移动状态,造成刀尖在导轨的凸凹位置上移位,数值为Δz。

该误差更能促成车刀前后角的变化,倘若向上移动便会形成车刀后角减小而前角增大的态势,如果下移则又会导致后角增大,前角减小,最终导致因车刀大小不一致产生螺距车削误差。

1.2 加工工艺对升降丝杠精度的影响1.2.1 切削力对丝杠精度的影响第一,主切削力。

精密滚珠丝杠螺旋线误差动态测量方法的研究精密滚珠丝杠是一种常用于工业机械传动的装置,其精度对于机械设备的性能和寿命有着重要的影响。

而螺旋线误差是影响精密滚珠丝杠精度的主要因素之一。

因此,研究精密滚珠丝杠螺旋线误差动态测量方法对于提高机械设备的性能和寿命具有重要意义。

目前,常用的精密滚珠丝杠螺旋线误差测量方法主要有两种:静态测量和动态测量。

静态测量方法是通过在滚珠丝杠上安装测量仪器,测量滚珠丝杠的螺旋线误差。

这种方法的优点是测量精度高,但缺点是不能反映滚珠丝杠在实际工作中的动态性能。

而动态测量方法则是通过在滚珠丝杠上安装传感器,实时测量滚珠丝杠的螺旋线误差,可以反映滚珠丝杠在实际工作中的动态性能,但测量精度相对较低。

为了解决这一问题,研究人员提出了一种新的精密滚珠丝杠螺旋线误差动态测量方法。

该方法利用了滚珠丝杠在工作时产生的声音信号,通过对声音信号的分析,可以实时测量滚珠丝杠的螺旋线误差,并反映滚珠丝杠在实际工作中的动态性能。

该方法不仅测量精度高,而且可以实现在线监测,对于提高机械设备的性能和寿命具有重要意义。

具体实现该方法的步骤如下:首先,在滚珠丝杠上安装传感器,实时采集滚珠丝杠在工作时产生的声音信号。

然后,对采集到的声音信号进行分析,提取出其中的螺旋线误差信号。

最后,通过对螺旋线误差信号的分析,可以实时测量滚珠丝杠的螺旋线误差,并反映滚珠丝杠在实际工作中的动态性能。

总之,精密滚珠丝杠螺旋线误差动态测量方法的研究对于提高机械设备的性能和寿命具有重要意义。

该方法利用了滚珠丝杠在工作时产生的声音信号,通过对声音信号的分析,可以实时测量滚珠丝杠的螺旋线误差,并反映滚珠丝杠在实际工作中的动态性能。

该方法不仅测量精度高,而且可以实现在线监测,具有广泛的应用前景。

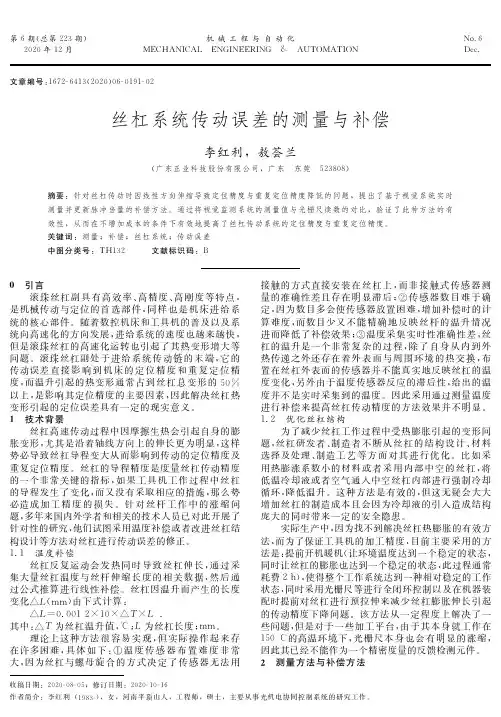

第6期(总第223期)2020年12月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATIONNo.6Dec.文章编号:1672 6413(2020)06 0191 02丝杠系统传动误差的测量与补偿李红利,敖荟兰(广东正业科技股份有限公司,广东 东莞 523808)摘要:针对丝杠传动时因线性方向伸缩导致定位精度与重复定位精度降低的问题,提出了基于视觉系统实时测量并更新脉冲当量的补偿方法。

通过将视觉监测系统的测量值与光栅尺读数的对比,验证了此种方法的有效性,从而在不增加成本的条件下有效地提高了丝杠传动系统的定位精度与重复定位精度。

关键词:测量;补偿;丝杠系统;传动误差中图分类号:TH132 文献标识码:B收稿日期:2020 08 05;修订日期:2020 10 16作者简介:李红利(1983),女,河南平顶山人,工程师,硕士,主要从事光机电协同控制系统的研究工作。

0 引言滚珠丝杠副具有高效率、高精度、高刚度等特点,是机械传动与定位的首选部件,同样也是机床进给系统的核心部件。

随着数控机床和工具机的普及以及系统向高速化的方向发展,进给系统的速度也越来越快,但是滚珠丝杠的高速化运转也引起了其热变形增大等问题。

滚珠丝杠副处于进给系统传动链的末端,它的传动误差直接影响到机床的定位精度和重复定位精度,而温升引起的热变形通常占到丝杠总变形的50%以上,是影响其定位精度的主要因素,因此解决丝杠热变形引起的定位误差具有一定的现实意义。

1 技术背景丝杠高速传动过程中因摩擦生热会引起自身的膨胀变形,尤其是沿着轴线方向上的伸长更为明显,这样势必导致丝杠导程变大从而影响到传动的定位精度及重复定位精度。

丝杠的导程精度是度量丝杠传动精度的一个非常关键的指标,如果工具机工作过程中丝杠的导程发生了变化,而又没有采取相应的措施,那么势必造成加工精度的损失。

针对丝杆工作中的涨缩问题,多年来国内外学者和相关的技术人员已对此开展了针对性的研究,他们试图采用温度补偿或者改进丝杠结构设计等方法对丝杠进行传动误差的修正。

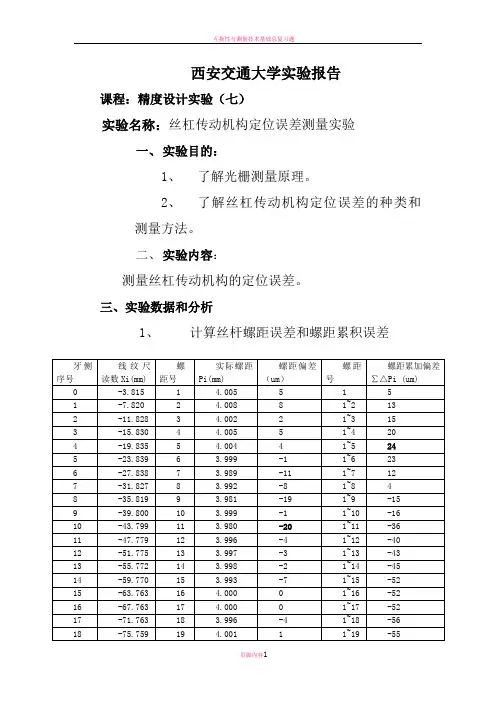

西安交通大学实验报告课程:精度设计实验(七)实验名称:丝杠传动机构定位误差测量实验一、实验目的:1、了解光栅测量原理。

2、了解丝杠传动机构定位误差的种类和测量方法。

二、实验内容:测量丝杠传动机构的定位误差。

三、实验数据和分析1、计算丝杆螺距误差和螺距累积误差由上述数据可知:丝杆螺距误差△P={ |△Pi|max }=0.020mm 丝杆螺距累计误差为:△P∑(L)= (∑△Pi)max -(∑Pi)min=0.024-(-0.063)=0.087mm2、回程误差的计算牙侧序号正向(mm)反向(mm)正向回程误差(mm)0 3.769-3.815-0.046 17.78-7.820-0.040 211.785-11.828-0.043 315.791-15.830-0.039 419.801-19.835-0.034 523.81-23.839-0.029 627.815-27.838-0.023 731.825-31.827-0.002 835.821-35.8190.002 939.825-39.8000.025 1043.824-43.7990.025 1147.82-47.7790.041 1251.829-51.7750.054 1355.827-55.7720.055 1459.828-59.7700.058回程误差H=(hmax/A)*100%=(0.169/160)*100%=0.106%四、实验报告要求1、计算丝杠螺距误差和螺距累积误差。

答:由数据分析可知:丝杠螺距误差为:0.020mm丝杆螺距累积误差为:0.087mm 2、计算丝杠的回程误差,并分析回程误差产生的原因。

答:回程误差:0.106%产生原因:同一个尺寸进行正向和反向测量时,由于结构上的原因例如结构间隙、运动部件的摩擦、弹性元件滞后等,致使刚刚回程时就产生了误差。

3、说明螺纹测量与丝杆定位精度测量方法的各自用途。

答:螺纹测量的用途:主要是对螺纹的静态测量,一般用于紧固用螺纹和紧密螺纹的测量。

加工中心滚珠丝杠的定位误差分析与对策研究摘要:加工中心广泛用于加工复杂形状零件和孔系零件。

对于复杂形状零件的加工,主要是控制刀具相对工件的运动轨迹;对于孔系零件的加工,除了保证孔的加工精度外,还要保证相应的孔距达到加工要求。

不管是对运动轨迹的控制,还是对孔距的控制,都要求加工中心具有较高的定位精度。

而滚珠丝杠作为加工中心进给系统中重要的传动件,其自身产生的定位误差对加工中心定位精度的影响甚大。

基于此,本文主要对加工中心滚珠丝杠的定位误差与对策进行分析研究。

关键词:加工中心;滚珠丝杠;定位误差;对策研究1、滚珠丝杠定位误差产生的原因1.1滚珠丝杠制造时产生的定位误差该误差是指滚珠丝杠螺旋滚道的螺距误差,可用滚珠丝杠的行程精度来描述,包括:2π行程内允许行程变动量V2πp;300mm行程内允许行程变动量V300p;有效行程Lu内允许行程变动量Vup;目标行程公差ep;有效行程Lu内补偿值C;实际平均行程偏差esa。

如图1所示为滚珠丝杠行程精度的各项指标。

滚珠丝杠的精度等级不同,各项指标的值也不相同。

图1 滚珠丝杠的行程精度1.2滚珠丝杠螺母副组装和受载时产生的定位误差该误差的表现形式是丝杠与螺母之间的间隙。

该间隙是滚珠丝杠相对螺母无相对转动时,丝杠相对螺母的最大轴向窜动量。

该窜动量由滚珠丝杠螺副组装时产生的游隙和滚珠丝杠受轴向载荷作用而产生的拉压变形两部分组成。

1.3滚珠丝杠热伸长产生的定位误差滚珠丝杠工作时因发热使温度升高而产生的热膨胀将导致丝杠导程增大,将直接影响机床坐标轴的定位精度。

丝杠温升产生的热伸长ΔL可用式(1)计算:ΔL=αLΔT(1)式中:α为膨胀系数,取1.1×10-5/℃;L为丝杠长度;ΔT为丝杠与床身之间的温差,一般取2~3℃。

由式(1)可知,当丝杠长度L为一定时,温升ΔT与热伸长ΔL成正比。

1.4滚珠丝杠扭转变形产生的定位误差滚珠丝杠受扭矩作用引起的扭转变形量θ可按式(2)计算:式中,L0为丝杠的基本导程,mm。

丝杠直线度误差的检查与校直

丝杠直线度误差的检查与校直是指对丝杠传动装置的直线度误差

进行测量和修正的过程。

首先,在进行丝杠直线度误差的检查时,需要使用专门的测量仪器,如激光测量仪、光栅尺等。

通常情况下,可以先将被测丝杠装置

固定好,并测量其整体长度,确保没有松动或变形的情况存在。

然后,通过测量仪器对丝杠轴进行垂直方向的测量,并记录相应的数据。

接下来,通过对测得的数据进行分析,计算出丝杠直线度误差的值。

根据误差的大小和对精度的要求,可以确定是否需要对丝杠装置

进行校正。

在进行丝杠直线度误差的校直时,需要根据具体的误差情况采取

不同的修正方法。

一种常见的方法是通过调整丝杆的安装位置或方向

来实现校正。

另一种方法是在丝杆两端增加补偿衬套或调节螺母,以

改变丝杠的刚性,并消除直线度误差。

校直过程中,需要经过反复试验和调整,直到达到满意的校正效果。

同时,还需要注意保持丝杠装置的正常运行状态,避免过度调整

导致其他性能问题。

总之,丝杠直线度误差的检查与校直是确保丝杠传动装置准确工

作的重要步骤,能够对装置的直线运动精度产生显著影响。

因此,对

丝杠装置进行定期检查和校正十分必要。

丝杠螺母副轴向窜动误差分析及测量系统设计姚雪峰;于海利;冯树龙;齐向东【摘要】By analyzing the factors influencing the positioning accuracy of the nut, the axial shifting error is proposed. We establish the test platform based on the interferometer sensor to detect the errors. Theoretical analysis is verified with experiments, and the result indicate that the axial shifting of the screw nut pairs changes periodically with an amplitude of 90nm which influence the positioning accuracy of the nut in a sub-micrometer range.%分析影响螺母定位精度的因素,提出了丝杠轴窜误差;设计了基于激光干涉仪的测试方案,搭建了实验非接触式测试系统,对测试系统进行了误差分析,最后对理论分析进行了实验验证。

实验结果表明,丝杠螺母副轴向窜动呈周期性变化,正反方向周期一致,其幅值大小为90nm左右;该误差对螺母的定位精度影响在亚微米范围。

【期刊名称】《长春工业大学学报(自然科学版)》【年(卷),期】2012(033)004【总页数】5页(P397-401)【关键词】丝杠螺母副;精密仪器;轴向窜动;误差分析;非接触式测量;双频激光干涉仪【作者】姚雪峰;于海利;冯树龙;齐向东【作者单位】中国科学院长春光学精密机械与物理研究所,吉林长春130033;中国科学院长春光学精密机械与物理研究所,吉林长春130033;中国科学院长春光学精密机械与物理研究所,吉林长春130033;中国科学院长春光学精密机械与物理研究所,吉林长春130033【正文语种】中文【中图分类】TH112.60 引言随着现代仪器仪表工业以及装备制造业的飞速发展,对高精度传动部件的设计、制造和检测要求越来越高。

滚珠丝杠副导程误差的动态测试与计算机处理

滚珠丝杠副是机器人和数控机床等精密机械的重要部件之一,对其性能进行准确的测试和评估具有重要意义。

其中,导程误差是滚珠丝杠副性能的重要指标之一,其表示了实际滚珠丝杠运动轴的位移与理论运动轴位移之间的差异。

滚珠丝杠副导程误差的动态测试过程中,需要使用高精度测量仪器对导程误差进行实时测量,并且应该通过一定的运动控制方式来模拟实际运动条件,以便得到更加准确的测试结果。

常见的动态测试方法包括加速度测试法、跟踪误差测试法和速度测试法等。

测试数据的处理和分析是滚珠丝杠副导程误差测试的一个重要环节,计算机的运用可以有效地提高数据处理的速度和精度。

在测试过程中,可以通过计算机实时对测试数据进行记录和处理,以便及时发现导程误差的变化情况。

同时,计算机还可以使用一些数学算法和模型来分析和解释测试结果,从而得到更加准确的导程误差指标,并为滚珠丝杠副的优化设计提供参考。

总的来说,滚珠丝杠副导程误差的动态测试和计算机处理是精密机械制造领域中重要的测量方法之一,其对于提高机器人和数控机床等精密机械的性能和精度具有重要意义。

丝杠传动机构定位误差测量实验一、实验目的:1、了解光栅测量原理。

2、了解丝杠传动机构定位误差的种类和测量方法。

二、实验设备:图1 丝杠传动机构原理图三、实验内容1.测量丝杠传动机构的定位误差。

2.计算丝杆螺距误差和螺距累积误差。

四、实验数据:测量数据和回程误差如下:理论值(去)实际值(去)理论值(回)实际值(回)回程误差0.000 0.000 0 0.000 0.012 4.000 3.795 -4.000 -3.830 0.220 8.000 7.812 -8.000 -7.818 0.211 12.000 11.812 -12.000 -11.816 0.225 16.000 15.806 -16.000 -15.818 0.222 20.000 19.809 -20.000 -19.813 0.222 24.000 23.797 -24.000 -23.813 0.233 28.000 27.772 -28.000 -27.814 0.25432.000 31.772 -32.000 -31.805 0.26336.000 35.784 -36.000 -35.792 0.25840.000 39.777 -40.000 -39.775 0.26944.000 43.768 -44.000 -43.781 0.26848.000 47.768 -48.000 -47.759 0.26852.000 51.764 -52.000 -51.752 0.26756.000 55.770 -56.000 -55.749 0.25860.000 59.767 -60.000 -59.747 0.25964.000 63.756 -64.000 -63.740 0.26068.000 67.743 -68.000 -67.745 0.27272.000 71.737 -72.000 -71.750 0.28076.000 75.738 -76.000 -75.743 0.27780.000 79.748 -80.000 -79.743 0.26784.000 83.741 -84.000 -83.743 0.27488.000 87.736 -88.000 -87.741 0.27292.000 91.738 -92.000 -91.743 0.27596.000 95.736 -96.000 -95.742 0.282100.000 99.738 -100.000 -99.732 0.273 104.000 103.747 -104.000 -103.730 0.262 108.000 107.746 -108.000 -107.727 0.260 112.000 111.756 -112.000 -111.722 0.243 116.000 114.787 -116.000 -115.722 1.190 120.000 119.777 -120.000 -119.712 0.206 124.000 123.782 -124.000 -123.716 0.184 128.000 127.772 -128.000 -127.723 0.181 132.000 131.753 -132.000 -131.732 0.191 136.000 135.721 -136.000 -135.728 0.224 140.000 139.721 -140.000 -139.727 0.224 144.000 143.715 -144.000 -143.730 0.225 148.000 147.716 -148.000 -147.721 0.226 152.000 151.731 -152.000 -151.735 0.209 156.000 155.752 -156.000 -155.743 0.176 160.000 159.758 -160.000 -159.746 0.000 做图如下:五、实验分析:丝杆回程误差产生的原因:回程误差产生的原因是丝杆传动机构配合有间隙,在丝杠运动时会靠着一个方向,在丝杠回来时又会靠在另一面,这样间隙就会被保留在测量数据里。

丝杠反向间隙实验报告引言丝杠反向间隙是影响丝杠副传动精度的重要因素之一。

在丝杠副传动过程中,反向间隙会导致丝杠螺母在方向反转时产生一段位移,从而影响设备的定位精度。

为了研究丝杠反向间隙对传动精度的影响,我们进行了一系列实验。

实验目的本实验旨在探究丝杠反向间隙对传动精度的影响,通过实验数据的采集和分析,验证理论模型并提出优化措施,以提高丝杠副的传动精度。

实验方法实验装置本次实验采用了丝杠副实验平台,实验平台包括一个丝杠、一个电动机以及与电动机相连的测量设备,如图1所示。

该平台能够实现丝杠的正向和反向旋转,并通过测量设备记录位移的变化。

图1 实验装置示意图实验步骤1. 将丝杠副实验平台调整至初始状态,保证丝杠和螺母之间无间隙。

2. 开始实验前,先将系统各部件进行校准和调试,确保测量设备的准确性。

3. 运行电动机,使丝杠以一定速度进行正向旋转,并记录测量设备测得的位移值。

4. 运行电动机,使丝杠停止,并立即反向旋转,记录测量设备测得的位移值。

5. 重复步骤3和步骤4,分别取不同的旋转速度来进行实验。

6. 结束实验后,整理数据并进行分析,得出实验结果。

实验结果与分析通过实验采集到的数据,我们得出了丝杠反向间隙对传动精度的影响。

首先,我们观察到在反向旋转时,丝杠螺母会产生一定的位移,该位移即为反向间隙。

随着旋转速度的增加,反向间隙也增大。

这可能是因为在高速旋转时,螺杆所受到的惯性力导致螺母无法立即紧密贴合螺杆,从而产生位移。

其次,我们发现反向间隙对传动精度的影响非常明显。

当反向间隙较小时,位移值较小,传动精度相对较高。

而当反向间隙较大时,位移值明显增大,传动精度下降。

这与理论模型中反向间隙对传动精度的影响是一致的。

最后,通过对实验数据的分析,我们得出了优化丝杠副传动精度的建议。

首先,可以增加螺杆和螺母的配合精度,减小反向间隙的大小。

其次,可以使用简化改进的螺纹副结构,减小间隙的产生。

《机械制造工艺学》丝杠运动误差的数据补偿一.实验目的和要求通过本实验掌握丝杠运动误差数字补偿的基本原理和方法。

二.基本原理和方法误差补偿的原理是采用数字的方法对误差进行补偿,其原理过程如下:首先,驱动步进电机在丝杠上预走一段距离(由用户设定),然后,将这段距离与理论值进行比较,从而可得出其误差值;接着,在下一次采用的过程中,对其前一次采样中的误差进行补偿,其补偿是通过对步进电机的速度进行控制来达到的,使最终在滑动工作台上表现出标准丝杠的运动情况,即在整个误差补偿的过程中,通过不断调整步进电机的速度来实现误差的补偿控制。

具体补偿过程如下:在第一次采样中,步进电机按设定速度V1驱动丝杠运动,假设其总共走的时间为T1,实际走的距离为D1,理论应当走的距离为R1,从而得出第一次采样中存在的误差E1,将这段误差计入第二次采样中进行补偿。

在第二次采样中,此时步进电机速度的设定要将第一次采样中存在的误差考虑进来,其速度需根据上一次的误差值进行调整,假设其速度为V2,总共走的时间为T2,在消除第一次误差后实际走的距离为D2,理论应当走的距离为R2,从而得出第二次采样中存在的误差E2,将这段误差计入第三次采样中进行补偿。

依此类推,通过不断地调整步进电机的速度实现误差的数字补偿控制。

三.实验步骤1.构建本实验的测控试验平台。

按照表0-1选择相应的功能模块重组本实验的测控试验平台,重构后的实验平台与图0-9中误差分析实验平台相同。

2.从菜单或工具栏中进入实验九,显示实验九主界面,如图3-1所示。

用右下角操作工具栏中的按钮调好工作台的分度起点。

图3-1 丝杠运动误差控制用户界面3.实时测量:点击“实时测量”按钮,仅驱动丝杠前进并检测出丝杠导程误差数据,形成误差数据文件,实时显示误差曲线。

4.点击“误差补偿”位图按钮,进行误差测量补偿。

5.点击“补偿结果”“测量数据”“补偿数据”其它位图按钮,显示补偿结果。

6.点击“测量数据”和“补偿数据”位图按钮,显示丝杠误差的测量和补偿数据。

丝杠传动机构定位误差测量实验

一、实验目的:

1、了解光栅测量原理。

2、了解丝杠传动机构定位误差的种类和测量方法。

二、实验内容

1. 测量丝杠传动机构的定位误差。

2.计算丝杆螺距误差和螺距累积误差。

三、实验数据及处理:

测量数据和误差处理如下:

理论值去程理论值回程回程误差实际螺距螺距偏差螺距累加误差0.000 0.000 0 0.000 0

4.000 3.795 -4.000 -3.830 -0.035 3.795 -0.205 -0.205

8.000 7.812 -8.000 -7.818 -0.006 4.007 0.007 -0.198 12.000 11.812 -12.000 -11.816 -0.004 4 0 -0.198 16.000 15.806 -16.000 -15.818 -0.012 3.994 -0.006 -0.204

20.000 19.809 -20.000 -19.813 -0.004 4.003 0.003 -0.201 24.000 23.797 -24.000 -23.813 -0.016 3.997 -0.003 -0.204

28.000 27.772 -28.000 -27.814 -0.042 3.995 -0.005 -0.209

32.000 31.772 -32.000 -31.805 -0.013 4 0 -0.209 36.000 35.784 -36.000 -35.792 -0.008 4.012 0.012 -0.197 40.000 39.777 -40.000 -39.775 0.002 3.987 -0.013 -0.210 44.000 43.768 -44.000 -43.781 -0.013 3.991 -0.008 -0.218

48.000 47.768 -48.000 -47.759 0.009 4 0 -0.218 52.000 51.764 -52.000 -51.752 0.012 3.996 -0.004 -0.221 56.000 55.770 -56.000 -55.749 0.021 4.006 0.006 -0.215 60.000 59.767 -60.000 -59.747 0.020 3.997 -0.003 -0.218 64.000 63.756 -64.000 -63.740 0.016 3.989 -0.011 -0.229 68.000 67.743 -68.000 -67.745 -0.002 3.987 -0.013 -0.232 72.000 71.737 -72.000 -71.750 -0.013 3.994 -0.006 -0.238 76.000 75.738 -76.000 -75.743 -0.005 4.001 0.001 -0.237 80.000 79.748 -80.000 -79.743 0.005 4.010 0.010 -0.227 84.000 83.741 -84.000 -83.743 -0.002 4.007 0.007 -0.220 88.000 87.736 -88.000 -87.741 -0.005 3.995 -0.005 -0.225 92.000 91.738 -92.000 -91.743 -0.005 4.002 0.002 -0.223 96.000 95.736 -96.000 -95.742 -0.006 4 0 -0.223 100.000 99.738 -100.000 -99.732 0.006 4.002 0.002 -0.221 104.000 103.747 -104.000 -103.730 0.017 4.009 0.009 -0.212 108.000 107.746 -108.000 -107.727 -0.019 3.999 -0.001 -0.213 112.000 111.756 -112.000 -111.722 0.034 4.010 0.010 -0.203 116.000 115.747 -116.000 -115.722 0.020 3.988 -0.012 -0.215 120.000 119.777 -120.000 -119.712 0.058 4.030 0.030 -0.185

124.000 123.782 -124.000 -123.716 0.066 4.005 0.005 -0.180 128.000 127.772 -128.000 -127.723 0.049 3.990 0.010 -0.170 132.000 131.753 -132.000 -131.732 0.020 3.981 -0.019 -0.189 136.000 135.721 -136.000 -135.728 -0.007 3.968 -0.032 -0.211 140.000 139.721 -140.000 -139.727 -0.006 4 0 -0.211 144.000 143.715 -144.000 -143.730 -0.015 4.002 0.002 -0.199 148.000 147.716 -148.000 -147.721 -0.005 4.001 0.001 -0.198 152.000 151.731 -152.000 -151.735 -0.004 4.015 0.015 -0.183 156.000 155.752 -156.000 -155.743 0.009 4.021 0.021 -0.162 160.000 159.758 -160.000 -159.746 0.012 4.006 0.006 -0.156

由数据处理表格可以得出:

丝杠的回程误差为:H=0.066/160=0.04%

螺距累积误差为:0.238-0.156=0.082mm

五、实验分析:

丝杆回程误差产生的原因:回程误差产生的原因是丝杆传动机构配合有间隙,在丝杠运动时会靠着一个方向,在丝杠回来时又会靠在另一面,这样间隙就会被保留在测量数据里。

螺纹测量与丝杆定位精度测量方法的各自用途:螺纹测量可以用于螺旋测微器;丝杆定位精度测量可用于精密机床中对刀具位置的精确控制。