探讨涂装车间管理 促进节能减排

- 格式:docx

- 大小:119.35 KB

- 文档页数:5

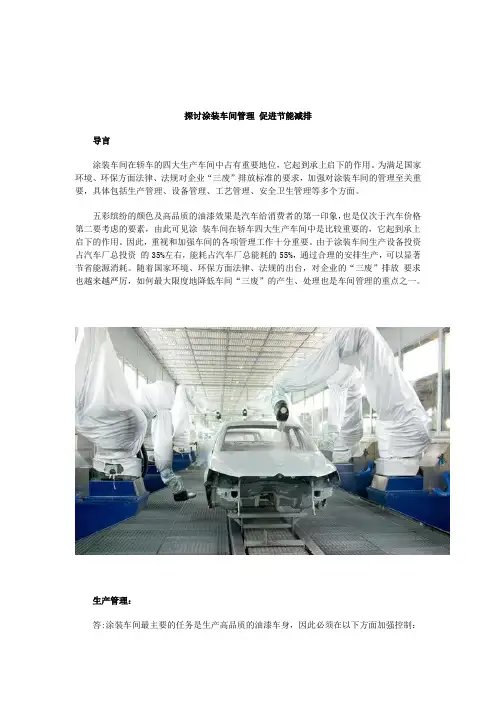

探讨涂装车间管理促进节能减排导言涂装车间在轿车的四大生产车间中占有重要地位,它起到承上启下的作用。

为满足国家环境、环保方面法律、法规对企业“三废”排放标准的要求,加强对涂装车间的管理至关重要,具体包括生产管理、设备管理、工艺管理、安全卫生管理等多个方面。

五彩缤纷的颜色及高品质的油漆效果是汽车给消费者的第一印象,也是仅次于汽车价格第二要考虑的要素,由此可见涂装车间在轿车四大生产车间中是比较重要的,它起到承上启下的作用。

因此,重视和加强车间的各项管理工作十分重要。

由于涂装车间生产设备投资占汽车厂总投资的35%左右,能耗占汽车厂总能耗的55%,通过合理的安排生产,可以显著节省能源消耗。

随着国家环境、环保方面法律、法规的出台,对企业的“三废”排放要求也越来越严厉,如何最大限度地降低车间“三废”的产生、处理也是车间管理的重点之一。

生产管理:答:涂装车间最主要的任务是生产高品质的油漆车身,因此必须在以下方面加强控制:严格要求生产线操作工人按照体系文件中的作业指导书进行标准化操作,减少员工操作的随意性,保证产品质量,在保证质量的同时必须为员工创造良好的工作环境;工人操作的手法是制造产品质量的关键,员工心情的好坏与其工作成果也有着直接关系。

实行内部客户制度,对于不合格车身,下一道工序有权拒绝继续生产,并对上一道工序人员进行相应考核,提高员工质量意识。

对车间人员进行合理配置,只有合理地把各项任务分配给相应的员工,才能出色地完成任务。

为了做到对员工的合理安排,需要了解员工技能的班组长、工段长公平、公正地进行分配,对于技能比较高的员工应安排到关键岗位或事故多发点,避免由于新员工或技能较低的员工造成质量问题流入下一道工序。

在合理安排好每位员工的同时,班组长、工段长还要学会检查工作,对员工的工作进行跟踪、确认。

在生产线设备的开、关机方面,根据车间各工位的工艺要求及设备的性能参数对车间各生产线的开关机进行合理优化,从而节约动能,实现生产效率的最大化。

涂装车间节能环保措施一、节能措施1.合理布局在涂装车间的建设过程中,应根据车间的需要进行一个合理的布局,可以减少不必要的能耗。

例如,生产设备、工作区域和材料储存区要相互配合,尽量减少工作区域和生产设备的移动,提高能源利用效率。

2.节约照明涂装车间的照明应该非常注重节约。

这包括利用自然光和调节灯光亮度。

在白天,可以尽可能地利用自然光照明。

在晚上,应使用高效节能的LED灯具,并设置合理的照明和照明时间,尽可能减少不必要的照明。

3.选用高效设备在涂装车间的设备选购过程中,应优先选择高效的设备和工具。

例如,选用高效的涂装枪和烤漆炉可以提高制品的效率和质量,同时减少能源消耗。

4.节能培训为了提高员工的节能意识和能力,可以开展相关的节能培训和指导。

这及时提醒员工注意能源的节约使用,减少水电气的浪费,同时使员工能够在工作中有办法节约使用自然资源,给工作带来很多积极的影响。

二、环保措施1.废气净化涂装车间产生的废气通常含有VOC(挥发性有机化合物),臭氧等污染物。

因此需要进行废气处理。

根据国家相关法规,应使用或建造废气净化设备来确保排气达到环境标准。

2.垃圾分类处理生产过程中产生大量的垃圾,尤其是在图框建设的涂装车间中产生的垃圾会更多。

为了避免环境污染,应该对垃圾进行分类处理,进行由环保处理企业回收处理。

3.合理使用水资源涂装车间在生产过程中需要大量的水,因此需要在用水方面进行严格的节约和环保。

首先,应在生产结束后及时关闭水资源。

其次,应加强对水的合理节约,可以通过回收和再利用水资源来减少用水量,从而更好地达到节约水资源和保护环境的目的。

4.避免噪音污染涂装车间工作时会产生一定的噪音,长时间噪音会影响工人们的身体健康,并且也会给周围居民带来困扰。

因此,应采取相关措施避免噪音污染,如通过隔音材料加强噪音影响控制,以尽可能减少对周围道路的噪音影响。

结语综上所述,涂装车间要加强节能和环保,今天的节能和环保是未来的持续发展和创新的源泉。

谈工业涂装降低VOC和节能减排/08dq/secondmenu/Detail_00002.html摘要:文章在引述国际国内限制VOC法规的基础上,介绍在工业涂装行业降低VOC和节能减排的技术措施,及实现清洁生产的相关建议。

关键词:工业涂装、环保法规、大气净化、节能减排、清洁生产现代工业涂装在制造业中(尤其在行走机械制造业中)是最重要的工艺环节之一。

它在提高产品的商品性、装饰性,延长产品的使用寿命和提供特殊功能等方面发挥极其重要的作用。

但它也是制造业中的污染源和耗能大户。

环境保护、节能减排已被确定为我国国家工作的重中之重,是我国发展国民经济的国策,是贯彻落实科学发展观,构建社会主义和谐社会的重大举措之一。

可是我国工业涂装现今的资源能源利用率远低于国际水平,VOC(与大气中的光化学反应相关的挥发性有机化合物)产生量和CO2的排放量成倍地高于发达国家(地区)的水平,在环保和节能减排方面约落后20年。

随着我国国民经济的高速发展,环保和节能省资源的压力越来越大,为能持续发展,建设环保型和节能省资源型社会,构建社会主义的和谐社会,工业涂装和涂料行业的领导者和科技工作者应该行动起来,提高认识,应自觉地负起环保和节能减排方面的社会责任。

本文是向读者介绍世界各地区的环保(大气净化)法规,降低VOC和节能减排的技术措施及建议,以供工业涂装和涂料行业的清洁生产化作参考。

一、世界各地区的环保(大气净化)法规美国、英国、德国早在20年前就制定大气净化法(CAA:Clean Air Act)、环境保护法、排出防止法(TA-Lult)。

规定了限制VOC排放标准和VOC削减目标值。

但在VOC的定义、对象设施、限制内容等方面各国有差别。

1.1北美、欧州地区的法规在美国有联邦国家、州、地区级大气净化法规,实施的形式很复杂,随制品种类、涂料类型、地区等的不同,规定涂料中的VOC含有率的限制值也不同,联邦环境署(EPA)于1990年修改了国家级的大气净化法(CAAA),在原来限制VOC上又强化增加有害大气污染物质(HAPs:hazardous air pollutants)的限制。

浅谈涂装线前处理节能减排涂装生产线是企业的耗能大户,在汽车的整车生产四大工艺当中,涂装生产线的水电等能源消耗更是占了全部耗能的70%以上。

在当今国家坚持节约资源和环境保护基本国策和可持续发展战略的背景下,制造业更是承担着节能减排、减少污染的重大责任。

涂装生产线设计人员应该从设计源头上对污染进行控制,以保护环境。

【Abstract】Coating production line is a big energy consuming enterprise. The energy consuming of coating production line is more than 70% of the total energy consumption in the four processes of the finished automobile production. In the context of the current state’s basic policy of conserving resources and environmental protection and the strategy of sustainable development,the manufacturing sector bears the major responsibility of energy saving and emission reduction and pollution reduction. The painting line designers should control the pollution from the design work to protect the environment.【關键词】涂装生产线;节水技术;节能减排1 引言涂装前处理主要是通过清洗来消除工件表面上的各种油污、铁屑、铁锈和尘埃等,使被涂面达到后面工序的要求,进而根据工件的底材及涂覆要求进行后续处理,如磷化等,使工件表面附着力增强,表面结合更加牢固。

某涂装车间空调节能优化研究摘要:整车制造企业通常由四个主要的生产车间组成:冲压车间、焊接车间、涂装车间和装配车间。

涂装车间是生产过程中最大的一部分,它的能耗占到了60%,而空调系统的能耗则占据了整个生产过程的60%-70%。

在涂装车间的运营中,如何采取有效的节能措施,有效地减少了生产过程中的能源消耗和运营费用,是油漆生产企业的重要工作。

关键词:空调系统,涂装车间,节能,余热1.概述1.空调系统空气调节,简称“空调”,是指对室内的温度、湿度、气流速度和清洁程度(简称“四度”)进行处理的一种工程技术。

喷涂车间采用空调技术,旨在为喷涂工艺、人员、设备操作提供适宜的工艺环境。

制冷与空调设备是一种能够满足一定温度、湿度等特定过程介质的机械和设备。

该系统由两个主要部分组成:一是完成冷媒循环的制冷机过程,二是保证设备的安全、稳定运行。

空调制冷系统中的干扰一般可分为两类:外部干扰和内部干扰。

外界扰动包括:室内空气的扰动、室内温度、日照和湿度的改变,室内环境的干扰包括室内的电器、照明、人员的散热、工艺设备的启动和关闭以及室内物品的流动。

结果表明,油漆厂空调系统的干扰主要来自于外界的干扰,其次是内部的干扰,整体运行相对稳定,与商用空调系统的内扰相比,存在着很大的波动。

1.2涂装车间简介本车间空调系统包括:喷漆车间空调、排风系统、生产车间空调系统、车间环境空调系统、办公区空调系统和其它空调系统。

多个工艺设备,包括空气调节系统,在多个不同的能源环境下进行交互作用,这些能源有工业自来水,电力,水蒸汽,热水,压缩空气和天然气。

据初步统计,工厂每年的能源消耗在每年1亿元左右,而蒸汽、电能、工业用水等与空调设备的使用成本则高达50%以上。

因此,对车间内各个空调的节能措施进行分析,对降低企业的运营成本具有一定的指导作用。

2.喷房工艺空调系统温湿度控制的节能分析2.1喷房工艺空调系统温湿度控制采用制冷与空调的自动化控制系统,不但能够自动监控和调整制冷与空调系统参数,如压力、温度、湿度、液位、流量、空气成分等,而且还能保护制冷机械、设备,确保系统的安全、稳定、可靠地工作,保障了食品、空气的品质,改善了系统的工作性能,节省了能耗,减少了运行费用,从而减少了生产过程中的意外。

工程机械涂装车间节能设计探讨0 引言工程机械是我国机械工业的重要组成部分,经过近年来的快速发展,我国工程机械产品技术创新、研发制造等核心竞争能力不断提升,工程机械规模总量已跃居世界第一,但由于工程机械行业在产品能耗、工艺水平等方面仍与国际先进水平存在较大差距,所以我国单位GDP的能耗仍是世界平均水平的2倍以上。

能源是发展国民经济的基础,合理利用能源,坚持贯彻国家对能源开发和节约并重的方针,降低能源消耗,对提高经济效益,保证国民经济持续发展,具有非常重大的意义。

涂装车间是工程机械制造企业的能耗大户,能源种类涉及电、水、压缩空气、燃气、蒸汽等。

不同地区、不同类别和生产性质的工厂,涂装车间能耗大约占全厂能耗的30~50%之间,因此,涂装车间的节能对于整个企业节能减排具有重要意义。

本文针对工程机械行业特点,结合近年来国内工程机械涂装生产线的建设情况,从涂装车间工艺、设备、产品设计和管理等方面对节能措施进行了分析与讨论。

1 涂装工艺节能措施工艺规划与设计是一个涂装车间的首要任务,合理、先进的工艺布置对车间节能起到决定性作用,新工艺近年来在工程机械涂装行业也有所应用,如常温转化膜工艺、结构件喷粉工艺等。

根据工程机械行业产品类别多、工件重、品种杂等特点,在满足产品涂层质量指标的前提下,可以考虑的节能措施有:(1)大型结构件尽可能采用抛丸工艺代替喷丸工艺。

抛丸设备一次性投资比喷丸大,但生产效率高,折合到单位生产成本和动力消耗均比喷丸低。

(2)驾驶室、机罩、油箱等薄板件,采用逆流补水、低温磷化或常温无磷转化膜工艺,节省用水量和热源成本。

(3)尽可能减少刮腻子和打磨工作量,减少腻子烘干和打磨设备的能耗。

工程机械产品本身装饰要求相对不高,尤其是对于大型构件。

同时可以考虑从工艺方面采取替代腻子的工艺方式,如某些部件采用锤纹漆遮盖表面的部分缺陷。

1.2喷涂工艺及方式节能(1)“湿碰湿”喷涂。

针对采用三涂层工艺的工程机械产品,采用中涂漆和面漆“湿碰湿”喷涂,减少烘干工序,节省电能及热能。

汽车涂装VOCs减排途径探究【摘要】汽车涂装是造成大气污染的主要源头之一,其中VOCs排放对环境和人体健康造成严重影响。

本文即将探究汽车涂装VOCs减排途径,分析了VOCs排放特点、当前减排技术并提出基于绿色材料、工艺优化和设备更新等减排途径。

通过可行性分析,本文得出这些途径对减排具有积极作用,但还需进一步研究和改进。

未来研究方向包括提升减排技术效率、探索新型绿色材料和优化涂装工艺。

本文深入探讨了汽车涂装VOCs减排途径,为减少汽车涂装对环境的不利影响提供了有益参考。

【关键词】汽车涂装、VOCs、减排、绿色材料、工艺优化、设备更新、可行性分析、未来研究方向、总结。

1. 引言1.1 研究背景汽车涂装是目前工业生产中不可或缺的环节,它不仅可以提升汽车外观的美观度和品质,也可以起到保护汽车表面的作用。

汽车涂装过程中产生的挥发性有机化合物(VOCs)排放对环境和人体健康造成了严重影响。

据统计,汽车涂装VOCs所占的总VOCs排放量约占比30%左右,引起空气污染和臭氧生成,对环境和生态系统造成了不可逆转的破坏。

随着全球环保意识的增强和法规标准的不断提高,汽车涂装VOCs 排放的问题日益受到重视。

各国政府和汽车制造商都在积极寻找有效的途径来减少涂装过程中的VOCs排放。

对汽车涂装VOCs减排技术进行深入探究和研究具有重要的现实意义和科学价值。

本文将对汽车涂装VOCs减排途径进行探究,为未来的研究和实践提供参考和借鉴。

1.2 研究意义汽车涂装涂料在生产过程中会释放挥发性有机化合物(VOCs),这些化合物对环境和人类健康造成严重危害。

减少汽车涂装VOCs排放对于环境保护和人类健康具有重要意义。

汽车涂装VOCs减排途径的研究可为减少大气污染、改善空气质量提供科学依据和技术支持。

汽车涂装VOCs减排技术的研究和应用还能降低企业的生产成本、提高产品质量,具有重要的经济价值和社会效益。

深入研究汽车涂装VOCs减排途径的意义重大,可以推动相关技术的创新与应用,促进汽车涂装工业的可持续发展,为构建美丽中国和实现经济社会可持续发展作出贡献。

浅谈节能型涂装车间的规划1前言出于建设资源节约型、环境友好型社会的需求和降低制造成本适应市场竞争的需要,各大汽车厂家都在想尽办法引用节能技术减排降耗和加强对能源使用的管理。

涂装车间是汽车制造过程中的能源消耗大户,因此涂装车间的能耗控制显得尤为重要且必须从规划建设开始。

下面就节能型汽车涂装车间的规划作一些探讨。

2涂装工艺的选择选择不同的涂装工艺对涂装动能成本影响巨大。

涂装工艺的选择在考虑质量保证、运行稳定性、操作维修方便和投资经济性外,还要充分考虑节能环保的要求。

目前有下列一些节能环保工艺应用于涂装的工业生产:2.1应用了清洗水循环再生技术(超滤、纳米过滤和RO技术)及“逆流”全闭式清洗“零”排放技术的前处理和电泳工艺。

该工艺通过后一道工序的部分排放水作为前一道工序的补加水,以及选择循环纯水洗工序排放水通过PTRO系统过滤处理重新循环利用,减少了前处理工艺水的消耗和废水的排放,节省了部分污水处理设备的投资和运行费用;通过经EDRO系统处理过的超滤液作为车身最后纯水洗的“纯水”实现了电泳工艺的“零”排放。

2.2取消钝化工艺。

目前欧美体系大多采用钝化工艺(有铬钝化或无铬钝化),日韩系大多没有钝化工艺,取消钝化工艺不仅减少设备投资,还可减少钝化材料费用和设备运行费用,同时也减少了钝化废水处理费用。

2.3无磷酸盐前处理工艺。

该工艺前处理的转化膜是非结晶质的氧化锆,膜重约100mg/m2,膜厚约40nm。

该工艺取消了表调工序,缩短了成膜处理时间(120S-90S),由此可缩短设备长度和工艺时间;环保方面:沉渣减少90%以上,使P、Ni、Mn和F离子减少到原磷化处理工艺的1/8,该工艺于2006年已在日本丰田公司的零部件厂开始应用于生产。

2.4分层阴极电泳取消中涂的工艺。

分层阴极电泳漆的主体树脂是环氧树脂和耐候性树脂,该工艺主要是通过控制电泳漆树脂特性SP值,使环氧树脂和耐候性树脂在烘烤过程中分离成两层,上层:高耐候性替代中涂层,下层:高防腐性能起到传统电泳涂层的作用。

10.16638/ki.1671-7988.2019.24.059浅谈涂装车间节能降耗——精细化管理生产方式降低水电气能耗孙加波,刘江涛,张英(吉利长兴新能源汽车有限公司生产准备部涂装模块,浙江湖州313100)摘要:文章在汽车制造厂涂装车间的烘房与喷漆室空调为涂装工艺过程中能耗最大设备的基础上,分析涂装车间烘房在不同的开启与关闭方式下的能源消耗量数据,以及喷漆室空调不同控制模式下的能源消耗量数据。

重点介绍精细化管理生产方式在烘房与喷漆室空调在天然气、电能、冷冻水等方面的能源消耗节约情况。

关键字:节能降耗;烘房;喷漆室;天然气;电能;冷冻水中图分类号:U445 文献标识码:B 文章编号:1671-7988(2019)24-179-05Discussion on energy conservation and consumption reduction in Paint-Shop ——Refined management of production mode to reduce chilled water, gas and electricity consumptionSun Jiabo, Liu Jiangtao, Zhang Ying(Geely Changxing New Energy Automobile Co., Ltd., Coating module of production preparation department,Zhejiang Huzhou 313100)Abstrcat:In this paper, based on the maximum energy consumption equipment of oven and booth in the painting process, analyzes the energy consumption data of the oven under the different opening and closing modes, analyzes the energy consumption data of the booth air conditioner under different control modes. Focus on the energy consumption about chilled water, gas and electricity of oven and booth air conditioner under the refined management of production mode. Keywords: Energy conservation and consumption reduction; Oven; Booth; Gas; Electric; Chilled waterCLC NO.: U445 Document Code: B Article ID: 1671-7988(2019)24-179-05前言汽车车身涂装车间是汽车制造厂的耗能大户,其耗能占车厂总能耗的55%(冲压7%、车身焊装12%、总装13%,厂房办公室13%)和占生产制造工艺能耗的73%(白车身制作和总装的能耗分别占17%和10%)。

探究汽车涂装节能减排的策略随着环境问题的日渐恶化以及汽车数量的不断增加,汽车节能减排问题越来越受到社会各界的关注。

汽车涂装是影响汽车能耗和排放的重要因素之一,如何通过涂装技术来实现节能减排,是重要的研究方向之一。

本文将对当前汽车涂装技术以及节能减排策略进行探究。

一、汽车涂装技术汽车涂装技术是现代汽车工业中的重要环节之一,涉及面广,工艺复杂。

现代汽车主要采用四层涂装工艺,包括防锈底漆层、面漆底漆层、色漆层和清漆层。

这四层涂料都是由有机溶剂溶解的,常用的有MEK、TPA等有机溶剂。

这些有机溶剂都是挥发性的,涂装时会产生大量的挥发有机物(VOCs),既会对环境造成污染,也会对人体健康产生影响。

此外,涂装工艺中还需要进行烘干,这需要大量的热能,产生大量二氧化碳排放,也是影响车辆能耗和排放的重要因素之一。

二、汽车涂装节能减排的策略1. 采用高固含量涂料高固含量涂料是指固含量高于60%的涂料,与比普通涂料RVP值更高的“高含固量”涂料相比,其固含量可达百分之七十。

这种高固含量涂料不仅可以降低涂装过程中有机溶剂的使用量和挥发,还可以减少烘干时间和能耗,从而降低碳排放,同时也有利于优化涂膜质量,增加涂膜厚度,提高涂装效率。

2. 推广水性涂料水性涂料是一种新型环保涂料,与传统溶剂型涂料相比,其挥发有机物(VOCs)含量更低,可以大幅度降低环境污染和对人体健康的影响。

水性涂料所需的烘干能量也大幅度降低,从而实现了节能减排的目标。

水性涂料在近年来已经得到了越来越多的推广和应用,但由于其成本较高,还需要进一步降低成本才能得到更广泛的应用。

3. 采用新型涂装技术新型涂装技术可以有效地实现节能减排,其中比较典型的包括电子束光固化、紫外线光固化、可屈性涂料等技术。

电子束光固化技术是利用电子束在涂料表面产生的高能原子碰击涂层表面上的单体与聚合物,从而使其快速固化,具有固化效率高、节能减排的优点。

紫外线光固化涂料所需的固化时间很短,其能耗比普通涂料的烤漆要低得多,同时也减少了有机溶剂的使用,是一种具有环保和节能效果的新涂料。

一、总则为贯彻落实国家节能减排政策,提高涂装车间能源利用效率,降低生产成本,保障员工健康安全,特制定本制度。

二、组织机构1. 成立涂装车间节能减排领导小组,负责本制度的制定、实施、监督和检查。

2. 设立节能减排管理岗位,负责具体实施节能减排措施。

三、节能措施1. 设备管理(1)对涂装设备进行定期检查、维护和保养,确保设备运行稳定、高效。

(2)合理配置设备,提高设备利用率。

(3)推广使用节能型设备,淘汰高耗能设备。

2. 电力管理(1)合理规划用电线路,降低线路损耗。

(2)优化用电负荷,提高电力设备运行效率。

(3)推广使用高效节能灯具,降低照明能耗。

3. 热能管理(1)合理利用余热,提高热能利用率。

(2)加强设备保温,减少热能损失。

(3)推广使用节能型热工设备,降低热能消耗。

4. 水资源管理(1)加强用水管理,降低水资源浪费。

(2)推广使用循环水系统,提高水资源利用率。

(3)加强污水处理,实现废水达标排放。

5. 其他节能措施(1)加强员工节能意识教育,提高员工节能意识。

(2)鼓励员工提出节能建议,采纳合理建议。

(3)定期开展节能检查,确保节能措施落实到位。

四、监督与考核1. 节能减排领导小组负责监督本制度的执行情况,定期对涂装车间节能减排工作进行考核。

2. 对节能减排工作表现突出的单位和个人给予表彰和奖励;对违反本制度的单位和个人,给予批评教育或处罚。

五、附则1. 本制度由涂装车间节能减排领导小组负责解释。

2. 本制度自发布之日起实施。

以下为具体措施的实施细则:1. 设备管理(1)对涂装设备进行年度检修,确保设备正常运行。

(2)根据生产需求,合理配置设备,提高设备利用率。

(3)淘汰高耗能设备,如:更新老旧喷枪、烘干炉等。

2. 电力管理(1)合理规划用电线路,降低线路损耗。

(2)优化用电负荷,提高电力设备运行效率。

(3)推广使用高效节能灯具,如:LED灯具。

3. 热能管理(1)合理利用余热,如:烘干炉余热用于预热下一批次工件。

汽车涂装节能减排工艺探讨摘要:当前汽车的数量变得越来越来多,对环境造成的污染也越来越大,而人们对于环境的要求也逐渐提升,基于此,本文探讨了汽车涂装节能减排工艺。

关键词:汽车涂装;节能减排;工艺引言汽车是现代广泛应用的交通工具,其外表面的涂装部分占总表面的90、以上,人们主要是通过判断涂装质量的好坏来判断汽车的质量。

作为户外用品的工具,汽车需要适应寒冷、湿热等气候环境,涂装对于汽车起到了很好的保护作用,在很大程度上能够具有较好的防腐、抗老特性,且延长了汽车的使用寿命。

而且涂装后汽车会较为美观,让汽车拥有较好的光泽。

对于热、电等能量的传导,涂装发挥了很大的作用。

但是涂装在很大程度上会带来一系列的环境问题,对人类的健康以及自然环境产生了很大的威胁,因此我们需要改进汽车涂装材料,合理科学的解决涂装带来的环境问题。

目前我国的汽车涂装生产仍然会带来高耗能、废水、废气和废渣的环境问题,这在某种程度上阻碍了汽车工业的发展,因此我们要及时采取新型有效的涂装工艺及材料,保证节能及环保。

1、汽车涂装产生的环境问题汽车涂装是汽车制造过程的重要环节,现代的汽车制造过程一般分为四大工艺环节,它们分别是零件冲压工艺、车身拼装工艺、车身涂装工艺和总成装配工艺。

而汽车涂装则是一个化学与化工的结合过程,在这一过程中,一类化学物质经过工艺化学反应转化成另一类化学物质。

因此,汽车涂装的化学化工性质,决定了它是整个汽车制造工艺过程中与环境关系最为密切的工艺环节。

研究汽车制造的环境问题,首先要研究汽车涂装的环境问题,从资源利用和环境保护的角度来审视汽车涂装过程,其对整个汽车制造过程的重要性可以归纳为以下几点:1.1、汽车涂装过程涉及大量的原材料消耗统计数据表明,一个轿车涂装生产线所消耗的直接原材料种类达近百种。

汽车涂装是整个汽车制造过程的资源消耗大户。

1.2、汽车涂装过程的水资源消耗量巨大据统计,一个生产能力为500台/天的轿车涂装生产线每天直接用于生产消耗的工业自来水量为1500吨,去离子水为600吨,这还不包括间接用于加热、冷却循环等用途的介质水。

汽车涂装烘干设备节能减排措施浅析摘要:现如今,汽车行业发展的速度越来越快,各种类型的汽车种类型号也逐渐增多,汽车生产过程中所产生的能源消耗也越来越大,也在一定程度上加大了汽车生产制造的总体成本,汽车制造过程中冲压、涂装、焊装、总装4个车间所消耗的能量各有不同,其中涂装环节占据的能源消耗量最大,而烘干炉则是汽车涂装过程中的重要设备,同时也是能源消耗量最大的设备之一。

基于此,在本文中就简单介绍了烘干炉的工作原理以及在实际生产过程中烘干炉节能减排有效措施。

关键词:汽车涂装;烘干设备;节能减排引言就目前的实际状况来看,我国汽车生产制造过程中涂装车间所消耗的能源量与世界先进水平相比要高出很多,特别是一些已经长期使用的老旧车间,存在更加明显的能源消耗问题,因此采取必要的节能减排措施,已经成为汽车生产厂家节约成本的重要手段之一。

但是由于当时投资额度的限制,或者在建设期间技术相对比较老旧,占地面积小,工艺水平低等因素的影响,致使目前很多汽车涂装车间仍然存在极大的能耗问题,所以对现有的设备进行全面的研究和探讨,开发新型的节能方案,已经成为目前汽车生产厂商节约成本的重要方式之一。

1 烘干炉节能原理汽车完成涂装以后进行烘干时,烘干房内部的废气通常会利用废气风机输送到处理设备中,然后进行集中焚烧,焚烧后的高温燃气在利用加热箱和处理后的废气进行换热,然后利用加热后的循环气体对于汽车的工件进行加热,利用这样的设计方式就能够确保重新利用焚烧后的热量,同时也能够有效提高工件在烘烤过程中循环风的洁净程度。

此外,系统在应用过程中还会配备新风换热器,将车间内的新风与即将排放的高温废气进行换热预热后的新风,重新补充到烘干房内部这样就能够实现烘干房内部的热量平衡,而且还能够满足余热回收再利用的目的。

以往烘干房进行设计调试过程中,所排放的废气风量与烘干房内部的容积呈正比关系,也就是指当烘干房内部的尺寸一定时,可以按照容积的爆炸极限和换气率来计算出所排放的废气风量,无论烘干房内部的工件数量如何变化,其产生的废气量是保持不变的,也就是说每一台汽车在烘干房内部进行烘烤时,所产生的废气量是固定的,而且与汽车的喷涂面积和喷涂量也是正比关系。

汽车涂装节能减排工艺的探讨由于国内对环境质量的要求不断提高,随着时代的发展,汽车的涂装技术为了适应新潮流的发展以及满足市场竞争的需要,需要在对涂层的外观装饰上下一定的功夫,在最大限度上将生产工艺进行改革,并提高生产效率,做到清洁生产以及降低成本。

尽量开发使用无污染和低污染原、辅材料,减少对环境的污染,使得涂装对环境的污染降到最小。

1.汽车涂装工艺的现状汽车涂装主要由前处理、电泳、烘烤、电泳修磨、涂胶(焊缝密封胶、防石击涂料)、预烘、喷中涂、中涂烘烤、中涂修磨、涂色漆、涂清漆、面漆烘烤、精修等工序组成。

涂装各工序v0C排量所占比例如下:电泳漆1%,中涂16%,涂装用胶1%,底色漆52%,罩光清漆13%,清洗溶剂4%,防腐蜡12%。

2.涂装原材料在节能减排技术上的应用2.1水性漆材料的使用溶剂型涂料主要是以以芳香族化合物组成的溶剂作为载体(溶剂含量可达60%以上),其主要特点是易挥发、易燃、易爆。

对环境会带来一定的污染,如果人们长期吸入,会在很大程度上影响身体建康。

而水溶型涂料以纯水为载体,而水无污染,无毒害,安全健康、不易着火。

水溶性涂料在很多方面都体现出其环保特性,能够在最大限度上降低对人类健康的影响。

水性漆涂料采用了与传统溶剂型涂料不同的介质作为溶剂,在施工的工艺方面,体现出较大的差异。

其主要原因是水和溶剂特性的不同,所对应的喷涂设备也不同。

在进行清漆喷涂之前,要先对进行水性色漆喷涂的车身做好预烘干工作。

因为水性涂料有一定的导电性,静电涂装时,容易发生漏电现象,因此要采取由外部加电压的方式,改变以往的内部加电压方式。

而且水性涂料在很大程度上会受到周围环境的影响,比如温度、湿度。

因此要适当控制喷漆室内的温湿度。

2.2节能型粉末涂料固化技术涂装生产现在正以节能环保的路线发展。

为了实现节能环保,选择涂装材料是尤为重要的。

粉末涂装与传统的溶剂型涂料相比,具有较大的优点。

粉末涂装能够在很大程度上降低VOC的排放量,及时有效的降低污染程度,为保护环境提供了良好的解决途径。

探讨汽车行业的涂装新技术与节能效果分析汽车制造是目前全球经济的重要组成部分,涂装是汽车制造链条中不可避免的环节之一。

但是,传统涂装技术会产生废气和有害物质排放,影响环境和健康。

因此,汽车涂装技术的节能环保是制造商和社会所面对的共同挑战。

本文将探讨汽车行业的涂装新技术及其节能效果分析。

传统汽车涂装技术风喷涂装工艺是目前汽车行业主要采用的涂装技术之一。

它采用喷枪,将涂料喷洒在汽车表面,这种涂料通常是由挥发性有机物组成的,包括甲醛、苯、甲苯、二甲苯等,这些挥发物质对人体健康和环境都有潜在危害。

此外,风喷涂装工艺所需的大量能源和水资源也给环境造成了一定的影响。

传统涂装工艺在涂装过程中会散发出大量废气,其中一部分是由于甲骨文、溶剂和涂料中含有的挥发性有机化合物挥发而来,并含有对人体健康和环境危害性较高的有害物质,比如环氧乙烷、甲醛和苯类等挥发性有机物质。

这些废气和涂料溶剂存在爆燃和毒性风险,可能影响到环境和工人的健康。

汽车行业涂装新技术为了克服传统涂装技术的局限性,汽车行业正在研发各种新型涂装技术,并应用于汽车生产中。

下面将简要介绍几种涂装新技术。

水性涂料水性涂料是一种以水为稀释剂的coating,其主要成分包括颜料、树脂、添加剂、稀释剂等,与传统的强溶剂类涂料相比,它的环保性和安全性更高,能有效减少涂装过程中的有害物质排放。

但是,水性涂料在使用中需要注意其干燥时间和粘附力,以及施工前的处理工作。

粉末涂料粉末涂料将颜料和树脂预先混合成粉末,然后静电喷涂在汽车表面上,然后在电烤箱中高温固化成膜。

与传统溶剂类涂料相比,它更加环保,能够减少挥发有机物和其他有害废气的产生。

其优点还包括涂层均匀、附着力强、硬度高,不易剥落等。

UV光固化涂料UV光固化涂料是一种新型涂料,其固化主要靠紫外线的辐射,这种涂料不需要使用任何溶剂,不会产生挥发性有机化合物,从而达到环保的目的。

同时,UV光固化涂料也具有干燥快、涂层均匀等优点。

探讨涂装车间管理促进节能减排导言涂装车间在轿车的四大生产车间中占有重要地位,它起到承上启下的作用。

为满足国家环境、环保方面法律、法规对企业“三废”排放标准的要求,加强对涂装车间的管理至关重要,具体包括生产管理、设备管理、工艺管理、安全卫生管理等多个方面。

五彩缤纷的颜色及高品质的油漆效果是汽车给消费者的第一印象,也是仅次于汽车价格第二要考虑的要素,由此可见涂装车间在轿车四大生产车间中是比较重要的,它起到承上启下的作用。

因此,重视和加强车间的各项管理工作十分重要。

由于涂装车间生产设备投资占汽车厂总投资的35%左右,能耗占汽车厂总能耗的55%,通过合理的安排生产,可以显著节省能源消耗。

随着国家环境、环保方面法律、法规的出台,对企业的“三废”排放要求也越来越严厉,如何最大限度地降低车间“三废”的产生、处理也是车间管理的重点之一。

生产管理:答:涂装车间最主要的任务是生产高品质的油漆车身,因此必须在以下方面加强控制:严格要求生产线操作工人按照体系文件中的作业指导书进行标准化操作,减少员工操作的随意性,保证产品质量,在保证质量的同时必须为员工创造良好的工作环境;工人操作的手法是制造产品质量的关键,员工心情的好坏与其工作成果也有着直接关系。

实行内部客户制度,对于不合格车身,下一道工序有权拒绝继续生产,并对上一道工序人员进行相应考核,提高员工质量意识。

对车间人员进行合理配置,只有合理地把各项任务分配给相应的员工,才能出色地完成任务。

为了做到对员工的合理安排,需要了解员工技能的班组长、工段长公平、公正地进行分配,对于技能比较高的员工应安排到关键岗位或事故多发点,避免由于新员工或技能较低的员工造成质量问题流入下一道工序。

在合理安排好每位员工的同时,班组长、工段长还要学会检查工作,对员工的工作进行跟踪、确认。

在生产线设备的开、关机方面,根据车间各工位的工艺要求及设备的性能参数对车间各生产线的开关机进行合理优化,从而节约动能,实现生产效率的最大化。

例如,电泳烘干炉的冷态(从不生产到生产)升温时间一般为1.5~2h,因此必须提前将其升温,确保生产时各工位的工艺参数均能满足,其他的需要提前升温的主要有脱脂槽及预脱脂槽,喷漆室通风空调等也要进行相应的处理。

节能、环保已成为当今企业面临的共同问题,企业在这方面做得好,有助于增强其核心竞争力。

对生产的车型及颜色进行分组,一方面可以提高生产效率,通过减小节距提高单位生产时间内的产量,减少喷漆工的劳动量;另一方面可以减少由于频繁换色清洗时所产生的溶剂消耗及废油漆、溶剂的处理费用。

要求员工在生产停线时,及时将水、电、气源关闭,并及时通知相关人员关闭本工位的空调送风,以避免造成动能的浪费。

设备管理:答:随着科学技术的发展,设备越来越向智能化、集成化等方向发展,车间的生产也越来越多的向依靠设备生产转变,生产的车身质量与设备密切相关。

因此,如何维护、维修及管理好设备是车间的一项重要工作。

设备管理主要在以下几个方面注意:要有完善的设备管理体系,目前流行的设备管理体系比较多,因此车间一定要根据自身的情况进行判断,博采众家所长,制定出一套适合车间实际、高效的设备管理体系。

根据设备管理体系的要求,制定出完善的日常检修、大修及项修计划。

根据设备的运行状况,对设备进行相应的维修、维护和润滑工作,并加强检查工作,确保设备的维护工作到位。

经过检修之后,一定要对检修后的设备进行试运行检查,保证设备在开线生产时能够正常的运转,减少设备停台。

设备开班前,点检及正常生产时的巡检是必不可少的。

点检是确保设备开班生产正常进行,对发现的问题及时解决和跟踪;设备出现故障前一般都有相应征兆或异常现象,可在初期将设备故障解决,确保不引起重大故障、设备停台,因此加强巡检工作十分重要。

同时,通过有效的测量工具检测设备的运行状况,做到预防性维护设备也是未来设备维修的发展方向之一。

此外,加强设备润滑工作也是一项简单易行且能够避免设备出现重大故障的可靠有效方法之一。

落实设备责任人制度,设备维修人员都有相应的责任设备,并依据设备停台及其他状况进行动态考核。

设备责任人针对设备出现的典型故障要准备相应的材料,即设备故障发生的原因、解决过程、如何避免再次发生,如果再次发生采取何种措施和方法。

召开全体设备人员参加的分析会,促进维修人员技能共同提高。

责任人要制定相应的设备应急方案,最大限度地降低设备停台给生产带来的损失。

备件、易损件、润滑油脂等管理。

根据设备运行状态的需要,对其进行动态管理,确保满足设备的需要。

对一些专用的、特殊的备件,尤其是进口设备的备件要格外重视,因为它们的供货周期一般来说都较长,对一些关键设备和易发生问题的设备设定最低库存,自动进行补库。

加强备件修旧利废管理,节省车间的设备维修费用。

工艺管理:答:车间的工艺管理要严格依照管理体系的要求开展各项工作:合适的工艺参数是车间正常生产的前提,因此要对车间的各项工艺参数进行严格的控制,即对参数更改的人员、时间、具体的数值及原因进行登记,并对更改后的参数进行跟踪、确认。

依据相关体系文件的要求,结合车间的实际编写一套切实可行的程序文件,并严格要求车间的工艺、生产人员执行。

车间生产时,每天在现场进行油漆车身AUDIT评审会,并对发生的所有质量问题进行分析讨论,实行质量问题追溯制,并且尽可能安排全体车间人员轮流参加,加强质量管理知识宣传,提高全员质量意识。

关注新技术、新工艺、新材料的发展与应用。

汽车制造企业在成本和品质方面的竞争越来越激烈,因此更加环保、节能、高品质的涂装工艺和生产线及设备被越来越多的汽车厂所采用。

车间可结合公司的发展及车间现状,对现有设备进行相应的改造或者改善,如采用水性漆,大大减少环境的污染,特别是VOC的排放;采用天然气TAR废气燃烧烘干炉,不仅大大减少动能的费用,更减少对环境的污染。

对车间产生的废水、废气、废弃物等“三废”的产生、处理进行监控,确保按照国家相关的政策、法规等进行处理。

积极优化各种工艺参数,尽可能降低车间动能、生产及辅助材料的费用,通过优化机器人长、短清洗程序,既能减少溶剂等方面的消耗,又能减少处理这些废油漆溶剂的费用。

车间使用的各种生产、辅助材料的先入先出制度,可确保其及时应用到生产现场。

同时,要求主要生产材料供应商进行跟班生产服务制度,确保解决问题的快速反应机制。

安全、卫生管理:答:安全生产是每个公司生产的前提条件,也是国家对企业的基本要求:不仅在生产过程中要重视安全,在设备检修时也要特别注意。

一方面是员工的人身安全,在危险区域进行作业及登高作业时,至少有1人以上陪同或看护;另一方面是设备、厂房的安全,特别是车间的防火、防盗方面的工作。

在车间动火时,严格按照公司的制度进行监管、监控,确保不发生火灾。

某公司曾经发生过员工在车间3层即空调平台抽烟,新车间调试生产过程中高压静电喷涂机器人的接地线被偷,幸好在巡检时被发现。

为防止引起更大的设备故障,车间停产2天,虽然接地线价值不大,但车间停产2天给公司带来的损失是巨大的。

众所周知,涂装车间对卫生的要求非常严格且苛刻,因此多数车间都将车间保洁等工作整体承包给专业的保洁公司。

在与保洁公司签订协议时务必将车间内需要其做的各项工作列举出来,并对其人员组成进行一定要求,避免影响后期保洁工作。

工艺人员要对车间的各种过滤材料进行动态管理,确保满足工艺参数要求。

在保洁公司进行更换空调、烘干炉过滤材料等与工艺参数密切相关的工作时,要派人对其进行跟踪、检查。

预防职业病也是车间必须要考虑的。

车间可根据岗位的不同,对车间人员进行正规的检查、体检,以及时发现、了解员工的身体状况,并根据掌握的情况及时采取相应解决办法。

发现员工有职业病迹象时,要及时通知员工本人治疗,并给员工进行调岗。

同时,对原岗位进行调查,如果是工位原因造成的,要对工位进行改造。

综合管理:答:除上述管理之外,车间还有很多方面的管理需要注意:成本管理。

在激烈的市场竞争中,企业在这方面做得越好,其核心竞争力越强。

因此,车间在搞好各项工作的同时,需严格对车间的动能、人工、工具、维修费用、生产材料及辅助材料消耗等方面的费用加强控制。

车间的现场管理、5S管理。

这个全世界都通用的管理方法在涂装车间也同样适用,是提高工作效率及质量的一种有效管理方式。

通过信息的目视化,将车间更多的生产、成本、设备等信息传达给员工,提升车间员工的凝聚力。

通过定期举办CC、QC发布会,提高广大员工的积极性和主动性,发挥他们的聪明才智,改善操作工人的作业环境,提高工人满意度。

加强宣传工作。

由于生产线的员工只在生产线上操作,对公司信息及新闻了解较少,因此,及时地将能够激励员工的信息和新闻张贴到现场,可鼓励大家齐心协力把车间的各项工作做好。

可以采取的方法有:定期举办员工座谈会,了解员工的心声和需求,对员工提出的问题及时回复和整改,提高员工满意度。

开展有奖合理化建议的征集活动,并设立专人处理此事,对于能给车间、公司带来一定经济、安全等方面改善的建议,给予一定奖励,以鼓励更多员工踊跃参与进来。

实行严格的动态奖惩制度。

将员工的收入与员工的技能、劳动量及劳动强度等密切结合起来,在车间形成积极进取、互相追赶的竞争氛围。

当然,这是一次系统工程,不是短时间内能够完成的。

开展技能大赛。

通过举办技能、标准化操作等比武大赛,促进工作的积极性与主动性,激发广大员工互相学习,提升操作技能,从而提高工作效率和产品质量。