塔板水力学(自编)

- 格式:xls

- 大小:699.00 KB

- 文档页数:93

第三蒸馏和吸收塔设备(下册)塔设备可分为板式塔与填料塔两大类。

评价塔设备的基本性能指标主要包括以下几项:生产能力,分离效率,适应能力及操作弹性,流体阻力。

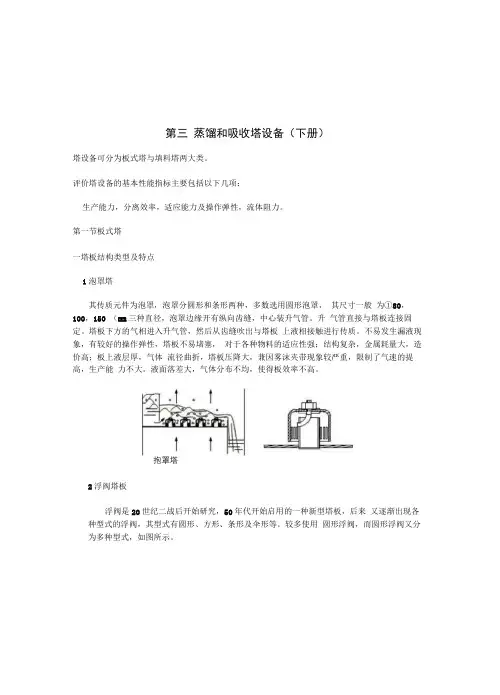

第一节板式塔一塔板结构类型及特点1泡罩塔其传质元件为泡罩,泡罩分圆形和条形两种,多数选用圆形泡罩,其尺寸一般为①80,100,150 (mm三种直径,泡罩边缘开有纵向齿缝,中心装升气管。

升气管直接与塔板连接固定。

塔板下方的气相进入升气管,然后从齿缝吹出与塔板上液相接触进行传质。

不易发生漏液现象,有较好的操作弹性,塔板不易堵塞,对于各种物料的适应性强;结构复杂,金属耗量大,造价高;板上液层厚,气体流径曲折,塔板压降大,兼因雾沫夹带现象较严重,限制了气速的提高,生产能力不大。

液面落差大,气体分布不均,使得板效率不高。

抱罩塔2浮阀塔板浮阀是20世纪二战后开始研究,50年代开始启用的一种新型塔板,后来又逐渐出现各种型式的浮阀,其型式有圆形、方形、条形及伞形等。

较多使用圆形浮阀,而圆形浮阀又分为多种型式,如图所示。

浮阀取消了泡罩塔的泡罩与升气管,改在塔上开孔,阀片上装有限位的三条腿,浮阀可随气速的变化上、下自由浮动,提高了塔板的操作弹性、降低塔板的压降及液面落差,同时具有较高塔板效率,生产能力大。

在生产中得到广泛的应用。

V-4 型一筛板塔盘去掉泡罩和浮阀,直接在塔板上,按一定尺寸和一定排列方式开圆形筛孔,作为气相通道。

气相穿过筛孔进入塔板上液相,进行接触传质。

结构简单,金属耗量小,造价低廉;气体压降小,板上液面落差也较小,其生产能力及板效率较泡罩塔的高。

操作弹性范围较窄,小孔筛板容易堵塞。

篩扳塔板4其他型式的塔板: 喷射塔板与浮舌塔板:将塔上冲压成斜向舌形孔,张角20°左右,如图6.9.8所示。

气相从斜孔中喷射出来,一方面将液相分散成液滴和雾沫,增大了两相传质面,同时驱动液相减小液面落差。

液相在流动方向上,多次被分散和凝聚,使表面不断更新,传质面湍动加剧,提高了传质效率。

1 塔器设计概述1.1 石油化工装置中塔器占有很大的比重。

几乎每种工艺流程都存在蒸馏或吸收等分离单元过程,因此塔器设计至关重要。

往往塔器设计的优劣,决定着装置的先进性和经济性,必须给予重视。

1.2 塔器设计与工艺流程设计有着非常密切的关系,亦即塔器的选型和水力学计算与工艺流程的设计计算是结合在一起的。

有时塔器设计影响着分离流程和操作条件的选择。

例如减小蒸馏塔的回流比,能降低能耗,但塔板数增加,对塔器讲就是减小塔径和增加塔高,其中必有一个最经济条件的选择。

又如真空塔或对釜温有要求的蒸馏塔均对压降要求较严,需要选择压降低的板式塔或填料塔,在塔器水力学计算后,压降数据要返回工艺作釜温核算。

1.3 一般工艺流程基本确定后,进行塔器的选型、设计等工作。

塔器设计涉及到工艺、化学工程、设备、仪表、配管等专业。

化学工程专业的任务及与各专业间关系另有说明。

见化学工程专业工作手册H-P0101-96、H-P0301-96。

1.4 随着石油化工和科技的迅猛发展,蒸馏塔从一般的一股进料、二股产品的常规塔发展为多股进料、多侧线,有中间换热的复杂塔。

要求塔的生产能力大、效率高、塔板数多,即大塔径、多程数、高效、低压降等,对塔器设计提出了更高的要求,并推动了塔器设计工作的发展。

1.5 近年来电子计算机的普及和发展,为工艺与塔器设计提供了有力的工具。

我们可应用PROCESS或PRO/Ⅱ等工艺流程模拟软件进行计算,得到塔的最大和最小汽液负荷、密度等数据,以便进行分段的塔的水力学计算,使工艺和塔的水力学计算能同步进行,并作多方案比较,求得最佳设计。

1.6 设计中主要考虑的问题1.6.1 确定工艺流程(尤其是分离流程)通过工艺流程模拟电算,选定最佳切割方案,其中包括多股进料、侧线采出、进料状态和位置等方面的选择。

1.6.2 塔压的设定考虑到物料能自流输送,釜温的限制要求,冷凝器和再沸器采用冷热介质的条件,以及对塔径或塔板数的影响等方面。

塔的水力学计算手册1.目的与适用范围................................................. 错误!未定义书签。

2.塔设备特性..................................................... 错误!未定义书签。

3.名词术语和定义................................................. 错误!未定义书签。

4.浮阀/筛孔板式塔盘的设计........................................ 错误!未定义书签。

5.填料塔的设计................................................... 错误!未定义书签。

1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义塔径(tower diameter),DT塔筒体内壁直径,见图(a)。

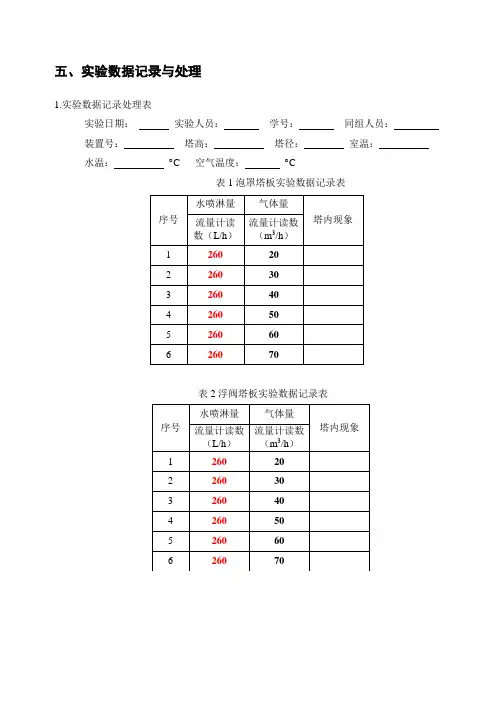

五、实验数据记录与处理1.实验数据记录处理表实验日期:实验人员:学号:同组人员:装置号:塔高:塔径:室温:水温:︒C 空气温度:︒C表1泡罩塔板实验数据记录表表2浮阀塔板实验数据记录表表3有降液管的筛孔板实验数据记录表表4无降液管的筛孔板实验数据记录表塔内现象:指漏液、鼓泡、泡沫、雾沫夹带、淹塔;六、实验结果根据实验结果,观察实验临界气速:1.确定操作下限的“漏液点”(漏液)和操作上限的“液泛点”(淹塔);表5塔板临界气速实验数据结果表2.计算塔板弹性:VV操作上限操作下限操作弹性3.分别比较:泡罩塔板、浮阀塔板、有降液管的筛孔板和无降液管的筛孔板的区别;七、思考题:1、2、3板式塔流体力学实验实验指导书板式塔流体力学实验一.实验目的1.观察板式塔各类型塔板的结构,比较各塔板上的气液接触状况。

2.实验研究板式塔的极限操作状态,确定各塔板的漏液点和液泛点。

二.实验原理板式塔是一种应用广泛的气液两相接触并进行传热、传质的塔设备,可用于吸收(解吸)、精馏和萃取等化工单元操作。

与填料塔不同,板式塔属于分段接触式气液传质设备,塔板上气液接触的良好与否和塔板结构及气液两相相对流动情况有关,后者即是本实验研究的流体力学性能。

1.塔板的组成各种塔板板面大致可分为三个区域,即溢流区、鼓泡区和无效区。

降液管所占的部分称为溢流区。

降液管的作用除使液体下流外,还须使泡沫中的气体在降液管中得到分离,不至于使气泡带入下一塔板而影响传质效率。

因此液体在降液管中应有足够的停留时间使气体得以解脱,一般要求停留时间大于3~5s。

一般溢流区所占总面积不超过塔板总面积的25%,对液量很大的情况,可超过此值。

塔板开孔部分称为鼓泡区,即气液两相传质的场所,也是区别各种不同塔板的依据。

而如图1阴影部分所示则为无效区,因为在液体进图1塔板板面口处液体容易自板上孔中漏下,故设一传质无效的不开孔区,称为进口安定区,而在出口处,由于进降液管的的泡沫较多,也应设定不开孔区来破除一部分泡沫,又称破沫区。

汽提塔水力学计算

附件一:塔内件技术方案和水力学计算书

1汽提塔(5-C-1001)

该塔设计塔径为Φ1200mm;

塔内共设置36层导向梯形浮阀塔盘,由上至下依次为1#~36#,塔板间距为450mm,溢流形式为单溢流;

1#塔盘上方设置进料管;

36#塔盘下方设置液封盘;

操作弹性:60%~110%;

2水洗塔(5-C-1002)

该塔设计塔径为Φ800mm;

塔内共设置一段38#矩鞍环散堆填料BED1#,填料段高度为3000mm;

BED1#上方设置液体进料分布管和槽式液体分布器,使进料液体均匀分布;使用填料压圈和驼峰支撑对填料进行限位和固定;

操作弹性:30%~110%;

3急冷塔(5-C-20XX)

该塔设计塔径为Φ800mm;

塔内共设置一段38#矩鞍环散堆填料BED1#,填料段高度为5000mm;

塔顶设置丝XX除沫器,高度为100mm;

BED1#上方设置液体进料分布管和槽式液体分布器,使进料液体均匀分布;使用填料压圈和驼峰支撑对填料进行限位和固定;

操作弹性:30%~110%;

4尾气汲取塔(5-C-20XX)

该塔设计塔径为Φ800mm ;

塔内共设置两段38#矩鞍环散堆填料,从上至下依次为BED1#~BED2#,填料

段高度均为3500mm ;

塔顶设置丝XX除沫器,高度为100mm ;

BED1#上方设置液体进料分布管和槽式液体分布器,使进料液体均匀分布;BED1#、BED2#之间设置液体收集器和槽式液体分布器,对液体进行收集和再

分布;

每段填料均使用填料压圈和驼峰支撑对填料进行限位和固

定;操作弹性:30%~110%;

C l。

塔的水力学计算手册文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)塔的水力学计算手册1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义塔径(tower diameter),DT塔筒体内壁直径,见图(a)。

板间距(tray spacing),HT塔内相邻两层塔盘间的距离,见图(a)。

降液管(downcomer),DC各层塔盘之间专供液相流体通过的组件,单溢流型塔盘为侧降液管,双溢流型塔盘有侧降液管和中央降液管,三或多溢流型塔盘有侧降液管、偏侧降液管、偏中央降液管及中央降液管。

降液管顶部宽度(DC top width),Wd弓形降液管面积的弦高。

掠堰另有算法,见图(a),-(b)。

降液管底间隙(DC clearance),ho降液管底部边缘至塔盘(或受液盘)之间的距离,见图(a)。

溢流堰高度(weir height),hw降液管顶部边缘高出塔板的距离,见图(a)。

筛孔塔板和浮阀塔板水力学计算方法的研究首先,筛孔塔板的水力学计算方法涉及到气体和液体在塔板上的流动状态、压降和塔板效率的计算。

对于气体-液体两相流,其中一个关键参数是压降,通过实验或经验公式可得到压降与气速和液速的关系。

然后,可以利用柯西方程和质量守恒定律对气体和液体的速度进行计算。

在筛孔塔板上,液体主要通过筛孔流动,流速可以通过筛孔孔径和液体表面张力计算得到。

通过计算液体和气体阻力系数、干涉和撞击效应的影响,可计算出筛孔塔板的效率。

浮阀塔板是一种具有阀门的塔板结构,阀门可以在气体和液体两相流动时阻碍气体流动,增加液流通过阀门的机会,从而提高分离效果。

浮阀塔板的水力学计算方法包括确定压降和阀门开启程度。

压降计算是根据观察塔板上气泡带来的阻力和液体通过阀门的流速来确定的。

阀门开启程度的计算可以采用经验公式或实验数据拟合。

此外,还需要考虑阀门泄漏对分离效果的影响。

通过以上的水力学计算方法的研究,可以对筛孔塔板和浮阀塔板的性能进行评估和比较,为实际应用提供理论基础。

这些研究对于优化设备结构和提高化工过程的效率和安全性非常有意义。

此外,随着计算机模拟技术和流体力学的发展,数值模拟方法也可以用于研究和分析筛孔塔板和浮阀塔板的水力学性能,使得水力学计算更加准确和可靠。

设备选型—板式塔物质在相间的转移过程称为传质(分离)过程。

常见的有蒸馏、吸收、萃取和⼲燥等单元操作。

蒸馏是分离液体混合物的典型单元操作。

它是通过加热造成⽓液两相物系,利⽤物系中各组分的挥发度不同的特性以实现分离的⽬的。

塔设备是能够实现蒸馏和吸收两种分离操作的⽓液传质设备,按结构形式可以分为板式塔和填料塔两⼤类。

在⼯业⽣产上,⼀般当处理量⼤时多采⽤板式塔,处理量⼩时采⽤填料塔。

选⽤原则(典型的)1、腐蚀性介质,易起泡物系,热敏性物料,⾼粘性物料通常选⽤填料塔。

2、对于中、⼩规模的塔器,和塔径⼩于600mm时,宜选⽤填料塔,可节省费⽤并⽅便施⼯。

3、对于处理易聚合或含颗粒的物料,宜采⽤板式塔。

不易堵塞也便于清洗。

4、对于在分离过程中有明显吸热或放热效应的介质,宜采⽤板式塔。

5、对于有多个进料及侧线出料的塔器,且各侧线之间板数较少,宜采⽤板式塔。

采⽤填料塔时内件结构较复杂。

6、对于处理量或负荷波动较⼤的场合,宜采⽤板式塔。

因液体量过⼩会造成填料层中液体分布不均匀,填料表⾯未充分润湿,影响塔的效率;当液体量过⼤时易产⽣液流影响传质,采⽤条阀等板式塔具有较⼤的操作弹性。

7、对于塔顶、塔底产品均有质量要求的塔系,宜采⽤板式塔。

8、根据各种⼯艺流程和特点,在同⼀塔内,可以采⽤板式及填料共存的塔型,即混合塔型。

适⽤于沿塔⾼⽓、液负荷变化较⼤的塔系。

板式塔为逐板接触式⽓液传质设备。

●评价塔设备性能的主要指标:⽣产能⼒、塔板效率、操作弹性、塔板压强降●浮阀塔的⼯艺计算:包括塔径、塔⾼及塔板上主要部件⼯艺尺⼨的计算。

⼀、⼯艺模拟计算后能够确定的参数(模拟计算可求得理论板层数、回流⽐、馏出液量、釜残液量、塔径、每层塔板的⽓液相负荷、冷凝器和再沸器负荷)1、估算塔径最常⽤的标准塔径(mm)为600,700,800,1000,1200,1400, (4200)原料通常从与原料组成相近处(加料板)进⼊塔内。

加料板以上的塔段称为精馏段,以下(包括加料板)成为提馏段。

实验八、板式塔流体力学性能测定一、实验目的1.观察塔板上气、液两相流动状况。

2.测定气体通过塔板的压力降与空塔气速的关系、雾沫夹带率与空塔气速的关系、泄漏率和空塔气速的关系。

3.研究板式塔负荷性能图的影响因素并做出筛板塔的负荷性能图。

二、实验原理板式塔为逐级接触的气~液传质设备,当液体从上层塔板经溢流管流经塔板与气体形成错流通过塔板,由于塔板上装有一定高度的堰,使塔板上保持一定的液层,然后越过堰从降液管流到下层塔板。

气体从下层塔板经筛孔或浮阀、泡罩齿缝等,上升穿过液层进行气液两相接触,然后与液体分开继续上升到上一层塔板。

塔板传质的好坏很大程度取决于塔板上的流体力学状况。

1.塔板上的气液两相接触状况及不正常的流动现象。

(1)气液两相在塔板上接触的三种状态:1)当气体的速度较低时,气液两相呈鼓泡接触状态。

塔板上存在明显的清液层,气体以气泡形态分散在清液层中间,气液两相在气泡表面进行传质。

2)当气体速度较高时,气液两相呈泡沫接触状态,此时塔板上清液层明显变薄,只有在塔板表面处才能看到清液,清液层随气速增加而减少,塔板上存在大量泡沫,液体主要以不断更新的液膜形态存在于十分密集的泡沫之间,气液两相以液膜表面进行传质。

3)当气体速度很高时,气液两相呈喷射接触状态,液体以不断更新的液滴形态分散在气相中间,气液两相以液滴表面进行传质。

(2)塔板上不正常的流动现象1)漏液当上升的气体速度很低时,气体通过塔板升气孔的动压不足阻止塔板上液层的重力,液体将从塔板的开孔处往下漏而出现漏液现象。

2)雾沫夹带当上升的气体穿过塔板液层时,将板上的液滴挟裹到上一层塔板引起浓度返混的现象称为雾沫夹带。

3)液泛当塔板上液体量很大,上升气体速度很高,塔板压降很大时,液体不能顺利地从降液管流下,于是液体在塔板上不断积累,液层不断上升,使塔内整个塔板间都充满积液的现象称为液泛。

2.流体力学性能测定(1)压降在塔板的上面和下面气液分离空间中各设置一个测压口,分别连在U型压差计的两端,可以测定气体通过塔板的压降。

1 塔器设计概述1.1 石油化工装置中塔器占有很大的比重。

几乎每种工艺流程都存在蒸馏或吸收等分离单元过程,因此塔器设计至关重要。

往往塔器设计的优劣,决定着装置的先进性和经济性,必须给予重视。

1.2 塔器设计与工艺流程设计有着非常密切的关系,亦即塔器的选型和水力学计算与工艺流程的设计计算是结合在一起的。

有时塔器设计影响着分离流程和操作条件的选择。

例如减小蒸馏塔的回流比,能降低能耗,但塔板数增加,对塔器讲就是减小塔径和增加塔高,其中必有一个最经济条件的选择。

又如真空塔或对釜温有要求的蒸馏塔均对压降要求较严,需要选择压降低的板式塔或填料塔,在塔器水力学计算后,压降数据要返回工艺作釜温核算。

1.3 一般工艺流程基本确定后,进行塔器的选型、设计等工作。

塔器设计涉及到工艺、化学工程、设备、仪表、配管等专业。

化学工程专业的任务及与各专业间关系另有说明。

见化学工程专业工作手册H-P0101-96、H-P0301-96。

1.4 随着石油化工和科技的迅猛发展,蒸馏塔从一般的一股进料、二股产品的常规塔发展为多股进料、多侧线,有中间换热的复杂塔。

要求塔的生产能力大、效率高、塔板数多,即大塔径、多程数、高效、低压降等,对塔器设计提出了更高的要求,并推动了塔器设计工作的发展。

1.5 近年来电子计算机的普及和发展,为工艺与塔器设计提供了有力的工具。

我们可应用PROCESS或PRO/Ⅱ等工艺流程模拟软件进行计算,得到塔的最大和最小汽液负荷、密度等数据,以便进行分段的塔的水力学计算,使工艺和塔的水力学计算能同步进行,并作多方案比较,求得最佳设计。

1.6 设计中主要考虑的问题1.6.1 确定工艺流程(尤其是分离流程)通过工艺流程模拟电算,选定最佳切割方案,其中包括多股进料、侧线采出、进料状态和位置等方面的选择。

1.6.2 塔压的设定考虑到物料能自流输送,釜温的限制要求,冷凝器和再沸器采用冷热介质的条件,以及对塔径或塔板数的影响等方面。