离心泵叶轮水力设计

- 格式:ppt

- 大小:243.00 KB

- 文档页数:63

离心泵的水力设计讲解离心泵的水力设计步骤如下:1.根据设计参数计算比转速ns;2.确定进出口直径;3.进行汽蚀计算;4.确定效率;5.确定功率;6.选择叶片数和进出口安放角;7.计算叶轮直径D2;8.计算叶片出口宽度b2;9.精算叶轮外径D2以满足要求;10.绘制模具图。

在设计离心泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵的进口直径时,应考虑泵吸入口的流速,一般取为3m/s左右。

大型泵的流速可以取大些,以减小泵的体积,提高过流能力;而对于高汽蚀性能要求的泵,应减小吸入流速。

本设计例题追求高效率,取Vs=2.2m/s,Ds=80.对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

本设计例题中,取Dd=0.81Ds=65.泵进出口直径都取了标准值,速度有所变化,需要重新计算。

本设计例题中,进口速度为Vs=2.05,出口速度为3.10.汽蚀是水力机械特有的一种现象,当流道中局部液流压力降低到接近某极限值时,液流中就开始发生空泡。

在确定泵转速时,需要考虑汽蚀条件的限制,选择C值,按给定的装置汽蚀余量和安装高度确定转速。

转速增大,过流不见磨损快,易产生振动和噪声。

汽蚀是液流中空泡发生、扩大、溃灭过程中涉及的物理、化学现象,会导致噪音、振动、甚至对流道材料产生侵蚀作用。

这些现象统称为汽蚀现象,一直是流体机械研究的热点和难点。

为了避免汽蚀带来的负面影响,需要计算汽蚀条件下允许的转速,并采用小于该转速的转速。

在计算汽蚀条件下的转速时,需要先计算汽蚀余量NPSHa,而NPSHa的计算需要知道泵的安装高度和设计要求中的数值。

例如,设计要求中给出的安装高度为3.3m,那么计算得到NPSHa为6.29m。

同时,还需要计算NPSHr,可以通过NPSHa除以1.3得到,例如计算得到NPSHr为2.54m。

比转速是一个综合性参数,它说明着流量、扬程、转数之间的相互关系。

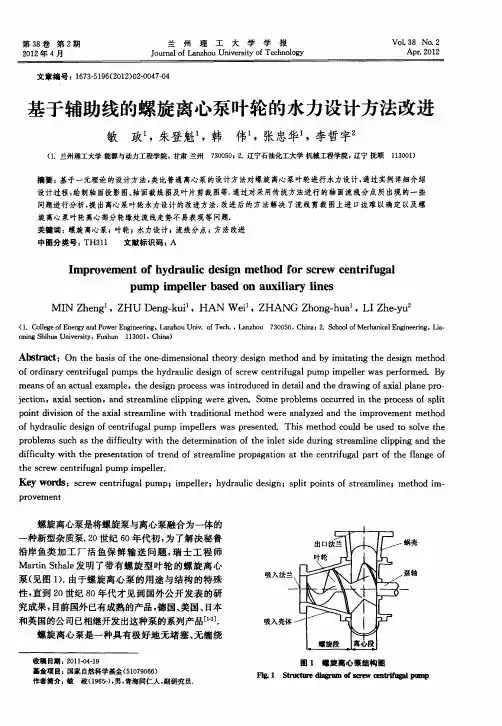

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

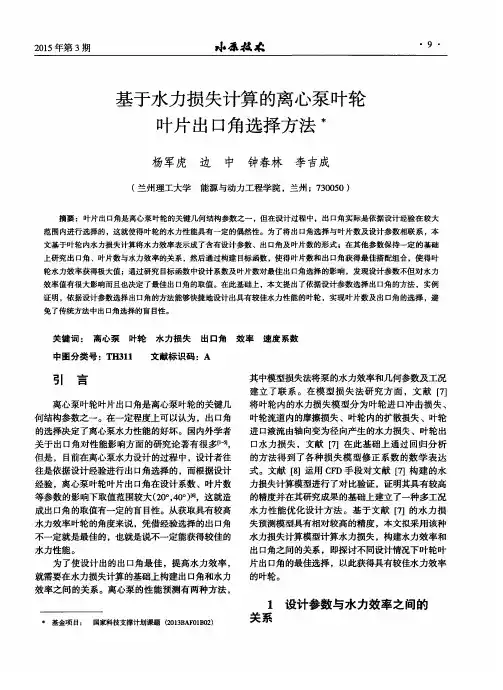

第50卷第5期农业工程与装备2023年10月V ol.50No.5 AGRICULTURAL ENGINEERING AND EQUIPMENT Oct. 2023韩业翔1,杨文敏1*,陈冰2,冯少生2(1.湖南农业大学机电工程学院,湖南长沙410128;2.湖南天一奥星泵业有限公司,湖南平江410400)摘要:为提高离心泵叶轮扭曲叶片的曲面质量,改善离心泵的水力性能,以TSY150-200型单级双吸离心泵的叶轮为例,采用保角变换法的逆向思维,利用SolidWorks的3D草图功能,直接绘制叶片的空间流线和空间截线,利用曲线和曲面质量检测、调整工具,检查其曲率、拐点等参数,并通过控标进行调整,以保证曲线和曲面的质量。

最后使用ANSYS CFX对离心泵的全流域进行CFD分析,内部流动状态表明使用该造型方法得到的叶轮叶片具有良好的曲面质量。

关键词:离心泵叶轮;扭曲叶片;保角变换法;数值模拟中图分类号:TH311文献标志码:A文章编号:2096–8736(2023)05–0014–04Establishment and hydraulic analysis of a three-dimensional hydraulic model for the impeller of a single stage double suction centrifugal pump HAN Yexiang1,YANG Wenmin1*,CHEN Bing2,FENG Shaosheng2(1.College of Mechcmical and Electrical Engineering, Hunan Agriculture University, Changsha,Hunan 410128, China;Hunan Tianyi Aoxing Pump Industry Co., Ltd, Pingjiang, Hunan 410400, China) Abstract: In order to improve the surface quality of the twisted blades of a centrifugal pump and enhance its hydraulic performance, the impeller of the TSY150-200 single-stage double-suction centrifugal pump was studied. This paper uses the reverse thinking of conformal transformation method and the 3D sketch function of SolidWorks to draw the spatial streamline and spatial transect of the blade. The curvature, inflection point and other parameters of curves and surfaces are checked by means of quality detection and adjustment tools to ensure the quality of curves and surfaces. Finally, the entire flow field of the centrifugal pump is analyzed using ANSYS CFX for CFD analysis, and the internal flow state indicates that the impeller blades obtained through this shaping method have excellent surface quality.Keywords: centrifugal pump impeller; twisted blades; conformal transformation method; numerical simulation叶轮是离心泵进行能量转换的核心部件, 叶片曲面的光顺程度与叶轮的过水能力息息相关,进而直接影响着离心泵的水力性能[1]。

离心泵的水力设计和数值模拟讲解离心泵是一种常见的水力机械设备,广泛应用于工业和民用领域。

它的水力设计和数值模拟是对离心泵性能进行优化和改进的重要手段。

下面将从离心泵的水力设计和数值模拟两个方面进行详细讲解。

一、离心泵的水力设计1.流量设计:离心泵的流量设计是以工程要求的流量为基础,通过水力模型试验或数值模拟等方法确定。

流量是衡量离心泵工作效果的重要指标,也是确定泵的尺寸和形式的基础。

2.扬程设计:扬程是指离心泵能够将液体抬升的高度。

在水力设计中,扬程是根据所需扬程和流量来确定的。

扬程的大小取决于泵的尺寸、转速、叶轮形状等因素。

3.效率设计:离心泵的效率是指泵所传递的水功率与泵所消耗的机械功率的比值。

效率的高低直接影响到泵的能耗和使用成本。

在水力设计中,需要根据工程要求和经济性考虑,确定合适的效率。

4.功率设计:离心泵的功率设计是指根据所需流量、扬程和效率来确定泵的功率。

功率是决定泵的动力系统和选型的重要参数,需要根据泵的工作条件和性能曲线来确定。

二、离心泵的数值模拟离心泵的数值模拟是利用计算机技术对泵的内部流动进行仿真模拟,以获得流场信息、压力分布和效率等参数。

数值模拟可以帮助优化和改善泵的性能、减少试验成本和时间。

1.建立几何模型:离心泵的数值模拟首先需要建立一个几何模型。

几何模型包括泵的内外部结构、叶轮的形状和尺寸等。

通过CAD软件等工具进行建模,得到几何模型的三维模型。

2.网格划分:在几何模型的基础上,需要对计算域进行网格划分。

网格划分是将计算域划分成小区域,以便对流动进行离散化计算。

合理的网格划分能够保证计算结果的准确性和稳定性。

3.数值计算:数值计算是指通过数值方法对流体的动力学方程进行求解,得到流场信息和参数分布。

常用的数值求解方法包括有限体积法、有限元法和离散元法等。

通过将流场方程离散化为代数方程组,使用求解器进行求解,得到结果。

4.结果分析与优化:得到数值模拟结果后,可以对流场、压力分布、速度分布等进行分析和评价。

离心泵叶轮的优化建议1、改善吸入性能叶轮叶片有两种弯曲型式:前弯曲和后弯曲。

由于后弯叶片叶轮在最大化动力、赋予流体高旋转力及防止脱流方面更有效,因此离心泵通常均采用后弯曲叶片叶轮。

对于泵本体来说,泵的汽蚀行为和吸入性能在很大程度上受叶轮入口的几何形状及面积的影响。

叶轮入口处的许多几何因素都会影响汽蚀,例如入口和轮毂直径、叶片进口角和上游液流的入射角、叶片数量和厚度、叶片流道喉部面积、表面粗糙度、叶片前缘轮廓等。

另外,还与叶轮叶片外径和导叶(对于导叶式泵)或蜗舌(对于蜗壳式泵)之间的间隙大小相关。

1)叶轮入口直径/入口面积为了改善离心泵的吸入性能,设计人员普遍通过加大叶轮入口直径的方法来实现。

今天,这种设计方法在离心泵的工程设计中还在一直使用。

在轴径相同、叶轮口环处的直径间隙相同的情况下,吸入性能越好(叶轮入口面积越大,吸入比转速值越高),则叶轮口环处的间隙面积越大,这意味着泄漏量越大,而泵的效率就越低。

不过,对于通过加大叶轮入口直径来改善吸入性能的方法,必须特别注意:不能导致吸入比转速值严重超出相关标准规范(如UOP 5-11-7)规定的值,否则将导致泵的稳定运行区间变得很窄。

2)叶片前缘形状不同的叶轮叶片前缘形状进行了研究,结果表明,只要满足前缘叶片厚度的机械和制造约束,采用抛物线轮廓可以提高叶轮的吸入性能。

椭圆轮廓的吸入性能次之,该形状是前缘的默认轮廓选择,因为此轮廓可以轻松满足叶片前缘厚度的机械和制造限制。

3)叶轮盖板进口部分的曲率半径由于叶轮进口部分的液流在转弯处受到离心力作用的影响,靠前盖板处压力低、流速高,造成叶轮进口速度分布不均匀。

适当增加盖板进口部分的曲率半径,有利于减小前盖板处(叶片进口稍前)的绝对速度和改善速度分布的均匀性,减小泵进口部分的压力降,从而降低NPSHR,提高泵的抗汽蚀性能。

4)叶片进口边位置和进口部分形状叶片进口边轮毂侧向吸入口方向延伸,即采用后掠式的叶片进口边(进口边不在同一轴面,外缘向后错开一定的角度),可使轮毂侧液体流能够提前接受叶片的作用、并增加压力。

简述离心泵叶轮水力设计时,速度系数法和模型相似换算法的区别概述说明1. 引言1.1 概述离心泵是一种常用的液体输送设备,其工作原理是通过叶轮的旋转产生离心力,将液体从低压区域转移到高压区域。

在离心泵的设计过程中,叶轮的水力设计是非常重要的一部分。

而叶轮水力设计方法中,速度系数法和模型相似换算法是两种常用的计算方法。

1.2 文章结构本文将分为以下几个部分来详细介绍离心泵叶轮水力设计时的速度系数法和模型相似换算法及其区别。

首先会对速度系数法进行简要介绍,包括其原理和计算方法。

然后会对模型相似换算法进行类似的介绍。

之后会比较这两种方法存在的区别,包括相似性原理差异、计算方法差异以及适用性分析。

最后会通过工程实际应用案例对比分析来加深对这两种方法区别的理解。

1.3 目的本文旨在全面了解并比较离心泵叶轮水力设计时的速度系数法和模型相似换算法,并明确它们之间存在的差异。

通过对比分析,可以更好地选择合适的方法用于离心泵叶轮水力设计,在实际工程应用中提高设计的效果和质量。

同时,本文还希望能够为相关领域的研究者和从业人员提供有价值的参考和指导。

2. 离心泵叶轮水力设计时的速度系数法:2.1 简介:离心泵是一种常见的水力机械设备,在许多工程领域中被广泛应用。

离心泵的性能参数主要包括流量、扬程和效率等。

其中,叶轮是离心泵中最关键的部件之一,其水力设计对于泵的性能至关重要。

2.2 原理及计算方法:速度系数法是一种常用于离心泵叶轮水力设计的方法。

该方法基于流体动量守恒原理,通过选择适当的叶轮出口径向速度分布来满足设计要求。

主要包括以下步骤:1. 设定目标流量和扬程。

2. 根据所选定的叶轮进口径向速度分布形式和角动量平衡原理,确定出口径向速度。

3. 通过展开叶片并考虑角速度差等因素,得到切线方向上瞬时相对流速。

4. 根据相对流速与切线方向的夹角以及转子出口直径确定绝对流速。

5. 根据绝对流速的大小确定叶片出口角度,并进行修正以满足稳态工况要求。

离心泵叶轮设计范文离心泵是一种常见的流体机械设备,广泛应用于工农业生产、城市供水和排水等领域。

其工作原理是利用叶轮受离心力作用,将流体加速并转化为压力能,从而实现输送的目的。

离心泵的叶轮是其核心部件,直接关系到泵的性能和效率。

叶轮的设计需要考虑多个因素,包括流体的流动特性、流量需求、扬程要求、泵的转速、叶轮材料等。

在离心泵叶轮的设计过程中,首先需要确定泵的工况参数,包括流量Q、扬程H、泵的转速N等。

这些参数可以通过工程实际需要来确定,也可以根据已有的类似泵的性能曲线来选择。

接下来,需要确定叶轮的进出口直径D1和D2,以及出口角β2、进口直径D1一般根据泵的流量来确定,而出口直径D2则常常使用等速线绘制法来确定。

该法通过绘制流速三角形和散失系数曲线来确定出口直径,从而使得出口速度恒定。

然后,需要根据进口和出口直径来确定叶轮的元素形状。

叶轮通常采用流线型的设计,使得流体能够顺利进入和流出。

叶轮的元素形状可以使用叶片角、曲率半径和叶片厚度等参数来描述。

在确定叶轮的元素形状后,还需要进行叶轮的流场分析。

这可以通过CFD仿真等方法来实现,以验证叶轮是否满足设计要求,以及是否能够提供理想的流体流动状态。

另外,还需要进行叶轮的强度和动力分析。

叶轮的强度分析主要包括静力学和动力学两个方面,以确保叶轮在工作过程中能够承受流体的压力和惯性力。

动力分析则主要是考虑叶轮的转动惯量和动力平衡等问题。

最后,在叶轮设计完成后,需要进行叶轮的制造和装配。

制造时需要考虑叶轮的材料选择和加工工艺,保证叶轮的质量和精度。

装配时需要注意叶轮与轴的连接方式,以及叶轮与泵壳等配合关系。

总之,离心泵叶轮的设计是一项综合性的工程,需要综合考虑多个因素,从而得到理想的叶轮形状和性能。

随着计算机技术的发展,仿真分析在叶轮设计中的应用越来越广泛,可以提高设计效率和精度。

在实际应用中,还需要根据具体情况进行不断的优化和改进,以满足不同领域和需求的泵的要求。

离心泵叶轮水力设计离心泵叶轮的流道形状是其水力设计的一个重要方面。

流道形状的优化可以降低水流速度的变化,减小能量损失,提高泵的效率。

一般来说,对于离心泵叶轮的水力设计来说,流道形状应该尽量保持平滑,避免出现过于复杂的几何结构,以减小流阻和涡流损失。

叶片角度也是离心泵叶轮水力设计的重要因素之一、叶片角度的选择直接影响着叶轮的流道流速和角动量的大小。

一般来说,在离心泵叶轮的水力设计中,叶片角度应该根据流体性质和工作条件的不同而有所调整。

例如,对于高粘度液体的泵来说,叶片角度一般选择较小,以减小流体的阻力和摩擦损失。

除了流道形状和叶片角度外,离心泵叶轮的几何参数也是水力设计的重要考虑因素。

例如,叶轮的进口直径、出口直径、叶片数等。

这些参数的选择应该根据需要泵送流量和扬程的不同进行调整。

一般来说,随着泵送流量的增大,叶轮的进口直径和出口直径也应该相应增大,以保持叶轮的稳定运行和高效性能。

在离心泵叶轮的水力设计中,还需要考虑到流动的非定常性以及液体的旋转运动对叶轮的影响。

非定常流动包括流场的非均匀性和流体的非线性特性。

为了减小非定常性的影响,可以通过减小流道的长度和宽度来降低流动的不均匀性。

而液体的旋转运动主要是由于叶轮的旋转导致的,对于这种情况,可以通过增大出口直径和叶片角度来减小涡流的损失。

总之,离心泵叶轮的水力设计是离心泵性能优化的关键步骤之一、在水力设计过程中,需要综合考虑流道形状、叶片角度和叶轮几何参数等方面的因素,以提高离心泵的效率和性能。

此外,还需要考虑流动的非定常性和液体的旋转运动对叶轮的影响,以减小能量损失和涡流损失,提高泵的工作效率。

只有在水力设计的合理指导下,离心泵才能够实现更高的效率和更好的性能。

毕业论文(设计):单级离心泵设计单级离心泵设计摘要本设计从离心泵的根本工作原理出发,进行了一系列的设计计算。

考虑离心泵根本工作性能,流量范围大,扬程随流量而变化,在一定流量下只能供给一定扬程〔单级扬程一般10~80m〕。

本设计扬程为50m,泵水力方案通过计算比转数〕确定采用单级单吸结构;通过泵轴功率的计算确定选择三相异步电动机;由设计参数确定泵的吸入、压出口直径;通过叶轮的水力设计确定叶轮的结构以及叶轮的绘型;设计离心泵的过流部件,确定吸入室为直锥形吸入室,压出室为螺旋形压出室;设计轴的结构及进行强度校核;确定叶轮,泵体的密封形式及冲洗,润滑和冷却方式;通过查标准确定轴承,键以及联轴器,保证连接件的标准性。

从经济可靠性出发,合理设计离心泵部件,选择标准连接件,保证清水离心泵设计的平安性,实用性,经济性。

关键词:离心泵工作原理;水力方案设计;叶轮和过流部件设计;强度校核;密封设计;键、轴承的选择Centrifugal Pump DesignManua lAbstract:This design starting from the basic working principle of the centrifugal pump,conducted a series of design calculations. consider the basic centrifugal pump performance,flow in a wide range, lift varies with the flow, the flow can only supply some lift (single-stage lift is generally 10~80m).The design head is 50m,the design of the pumphydraulic scheme by calculating the number of revolutions(n=67.5) to determine the single-stage single-suction structure; choice of motor shaft power calculation; design parameters to determine the pump suction outlet diameter; determine the structure of the impeller and the impeller of the drawing of the hydraulic design of the impeller; flow parts of the design of centrifugal pump suction chamber for straight conical suction chamber, pressed out of the spiral-shaped pressure chamber; the structure and strength check of the axis design; determine the impeller centrifugal pump seal design, pumpclosed form and washing, lubrication, cooling method; determined by checking the standard bearings,and coupling to ensure that the standard connection. Departure from the economic viability of the rational design of centrifugal pump components, select the standard connector, to ensure the water using a centrifugal pump design safety,practicality,economy. Keyword:Centrifugal pumpworking principle ;Hydraulic design;Component designof the impeller and the overcurrent;Strength check;Sealdesign;The choice of key and bearing目录1绪论12电动机的选择22.1原动机概述22.2原动机选择22.2.1 泵有效功率22.2.2 泵轴功率32.2.3 泵计算功率32.3.4 选择电动机33泵主要设计参数和结构方案确定3 3.1设计参数33.2泵进出口直径43.2.1 泵吸入口径D4s3.2.2 泵排出口径D4i3.3泵转速43.4泵水力结构及方案5泵的效率63.5.1 泵总效率63.5.2 机械损失和机械效率63.5.3 容积损失和容积效率63.5.4 水力损失和水力效率84 离心泵泵轴及叶轮水力设计计算7 4.1泵轴及其结构设计74.1.1 泵轴传递扭矩74.1.2 泵轴材料选择74.1.3 轴结构设计7D84.2叶轮进口直径D84.3叶片入口边直径1υ94.4叶片入口处绝对速度1b94.5叶片入口宽度1u94.6叶片入口处圆周速度14.7叶片数Z9υ104.8叶片入口轴面速度r1β104.9叶片入口安装角y14.10叶片厚度10ϕ校核104.11叶片排挤系数14.12叶片包角ϕ确实定114.13叶轮外径D112β114.14叶片出口安装角2y4.15叶轮出口宽度b1125 叶轮的选择及绘型125.1叶轮选择125.2平面投影图画法125.3轴面投影图画法126离心泵的吸入室及压出室设计14 6.1吸入室设计146.1.1 概述146.1.2 直锥形吸入室设计146.2螺旋形压出室146.2.1 基圆D1536.2.2 蜗室入口宽度b153α156.2.3 舌角36.2.4 泵舌安装角θ156.2.5 蜗室断面面积166.2.6 扩散管187轴向力径向力平衡计算18 7.1轴向力及其平衡187.1.1 轴向力计算187.1.2 轴向力的平衡197.2 径向力及其平衡198轴承、键、联轴器的选择24 8.1轴承248.1.1 轴承选择248.1.2轴承校核248.1.3轴承润滑258.1.4轴承密封258.2键的选择与校核258.2.1 键的选择258.2.2 键的强度校核26联轴器选择268.3.1联轴器268.3.2 联轴器的强度校核279泵轴的校核错误!未定义书签。

离心泵水力模型汇编

离心泵是流体机械中最常用的一种泵,它通过旋转叶轮产生离心力,将流体从入口吸入并输送到出口。

离心泵的水力模型可以通过下面的

步骤组装:

1. 选择合适的离心泵叶轮和泵壳。

2. 将叶轮和泵壳安装在支架上,保证叶轮处于泵壳中心。

3. 连接电动机和泵轴,将电动机安装在支架上。

4. 安装进出口管道和阀门,以控制流量和压力。

5. 安装水泵监测系统,包括流量计、压力计和温度计等。

在水力模型的实验中,需要进行以下步骤:

1. 开启电动机,启动离心泵,并通过调整阀门控制流量。

2. 监测流量、压力和温度等数据,并记录下来。

3. 根据记录的数据计算出泵的效率、扬程、功率和比速等参数。

4. 调整泵的参数,例如改变叶轮和泵壳的结构、调整叶轮尺寸和叶片

角度等,以提高泵的性能。

5. 维护和保养离心泵,例如清理泵体和叶轮中的杂质、检查轴承和密封等。

离心泵的水力模型是实验室中常用的流体力学实验装置,通过模拟离心泵在真实工况下的运行情况,可以评估泵的性能和优化泵的设计,提高工程应用的效率和可靠性。

设计题目:离心泵叶轮水力设计设计参数:流量0.1m3/s,扬程71.5m,转速1450rpm比转速:68.07目录一、已知设计参数二、速度系数法1.计算泵的比转速2.计算泵的进出口直径4. 计算叶轮进口直径D j5. 确定叶轮进口流速4. 确定叶轮叶片数z和叶片包角5. 确定叶轮叶片的出口安放角6. 确定叶轮外径D2及叶片厚度7. 确定叶轮出口轴面流速8. 确定叶轮出口宽度b29. 绘制叶轮的轴面投影图,检查过流面积变化10. 做叶片进口边11. 绘制轴面液流的流线(分流线) 三、 叶轮叶片的绘型1. 掌握方格网绘型的过程2. 掌握叶片木模图绘制过程3. 绘制木模图一、已知设计参数流量:Q=0.1m ³/s 扬程:H=71.5m 转速:n=1450rpm二、速度系数法1. 计算泵的比转速根据比转速公式s n ==435.711.0145065.3⨯⨯=68.07 故泵的水力方案为:单级单吸式离心泵。

2确定泵的总体结构形式进出口直径泵吸入口直径 泵的吸入口直径由合理的进口流速确定,而泵的入口流速一般为3m s 。

暂取2.7m s 泵的吸入口直径按下式确定S D =πs 4υQ =π⨯⨯7.21.04= 217mm取标准值220mm泵的排出口直径为D d = 0.8D s =220mm (因设计的泵扬程较低) t D —泵吸入口直径s D —泵排出口直径将选定的标准值代入上式,得泵的进出口流速为2.63m s 。

5确定比转速s n 和泵的水力方案根据比转速公式s n ==435.711.0145065.3⨯⨯=68.07 根据以往的运行经验。

依算得的s n =68.07,宜采用单级单吸的水力结构方案。

6估算泵的效率和功率查《泵的理论和设计》手册,根据经验公式得a 水力效率计算10.0835lg h η=+314501.0lg 0835.01+=0.884 取h η=0.88 b 容积效率23110.68v s n η-=+=3207.6868.011-⨯+=0.961取v η=0.96c 圆盘损失效率 76110.07()100m s n η=-=8710007.68107.01)(-=0.89 d 机械效率假定轴承填料损失约为2% ,则m η=0.89×0.98=0.87 f 总效率m v h ηηηη= =0.87×0.96×0.88=0.73 g 轴功率1000rQH N η==73.010005.711.0100081.9⨯⨯⨯⨯=96.08KW h 计算配套功率'N =KN=1.2×68.7=115.3KW K 取1.27叶轮主要参数的选择和计算叶轮主要几何参数有叶轮进口直径0D 、叶片进口直径1D 、叶轮轮毂直径h d 、叶片进口角1β、叶轮出口直径2D 、叶轮出口宽度2b 、叶片出口角2β和叶片数Z 。

离心泵叶轮水力设计0.98根据上述三种效率计算得到总效率为:hvm0.880.960.890.98=0.73根据公式,计算泵的功率:P=QH/=10000.171.5/0.73=.86W≈10.4kW因此,选用11kW的电机作为泵的动力源。

三、叶轮叶片的绘型1.掌握方格网绘型的过程方格网绘图法是一种快速、简便的绘图方法,适用于各种形状的叶轮叶片的绘制。

具体步骤如下:1)在方格纸上按比例放大叶片木模图;2)将叶片木模图的每一个关键点的坐标标在方格纸上;3)用直尺将每个关键点连接起来,形成叶片的外形;4)用曲线连接相邻的直线段,形成光滑的曲线。

2.掌握叶片木模图绘制过程叶片木模图是叶片外形的模型图,是绘制方格网图的基础。

其绘制过程如下:1)确定叶片的进口和出口圆直径;2)确定叶片的最大厚度和最大弦长;3)在方格纸上按比例画出进口和出口圆的圆弧;4)在进口圆弧上划分出若干等分点,根据叶片的包角和进口流角确定各等分点的位置;5)根据叶片的最大厚度和最大弦长,在进口圆弧上确定叶片的最大厚度点和最大弦长点;6)连接最大厚度点和最大弦长点,形成叶片的中心线;7)在最大厚度点和最大弦长点上分别确定叶片的前缘和后缘线;8)根据叶片的包角和出口流角,在出口圆弧上确定各等分点的位置;9)用曲线连接相邻的等分点和前后缘线,形成叶片的外形。

3.绘制木模图根据已知的设计参数和叶轮的水力方案,确定叶轮的进口和出口直径,最大厚度和最大弦长。

然后,按照叶片木模图的绘制过程,在方格纸上绘制出叶片的中心线、前后缘线和外形曲线。

最后,检查叶片的包角、出口流角和叶片的流线等重要参数是否符合设计要求。

叶片外径D2和叶片出口角β2等出口几何参数是影响泵扬程的最重要因素。

另外影响泵扬程的有限叶片数的修正系数也与D2和β2及叶片等参数有关。

可见,D2的精确与否,间接影响着泵的性能。

根据经验公式D2=K3Q1,取K=11.333,Q1=168.07,可得D2=465 mm(初步计算值)。