材料试验报告Material test report

- 格式:xlsx

- 大小:13.88 KB

- 文档页数:1

材料试验报告引言:材料试验是现代科学研究中必不可少的一项重要工作,通过试验分析材料的性能和特性,可以为科学研究、工程设计、产品开发等提供可靠的数据基础,从而推动社会发展。

本文将就几个常见的材料试验方法以及其应用进行探讨和分析。

一、拉伸试验拉伸试验是评估材料的强度和韧性的一种常见方法。

通过将材料置于拉伸试验机中,施加逐渐增加的拉力,记录拉伸力和伸长量之间的关系。

根据试验数据可以计算出拉伸强度、屈服强度、断裂伸长率等指标。

拉伸试验广泛应用于材料的品质检测以及产品设计中,例如金属材料的选用和钢筋混凝土结构的设计等。

二、冲击试验冲击试验用来评估材料在受到冲击加载时的抗冲击性能。

通过使用冲击试验机,将标准冲击锤击打在材料上,观察材料的破裂状况和变形情况。

冲击试验常用于评估塑料、橡胶等材料在低温条件下的性能,也可以用于评估金属材料的韧性。

冲击试验结果对材料的设计与选择具有指导意义,尤其在航天、航空领域中具有重要应用。

三、硬度试验硬度试验是评估材料硬度或抗划伤能力的常用方法。

常见的硬度试验方法有洛氏硬度试验、巴氏硬度试验、维氏硬度试验等。

这些试验方法通过在材料表面施加一定的压力,测量压痕的直径或深度,从而得到材料的硬度数值。

硬度试验可应用于金属材料、塑料、陶瓷等各种材料的硬度测量,为材料选择提供参考。

四、疲劳试验疲劳试验用于评估材料在多次应力加载下的抗疲劳性能。

通过对材料施加周期性的载荷,观察材料是否会出现疲劳破坏。

疲劳试验在工程结构、机械零部件等方面具有重要意义,可以提前预测材料的使用寿命和疲劳特性,对于产品设计和选材具有重要的指导作用。

五、化学分析试验化学分析试验用于分析材料的组成、结构和化学性质。

通过使用各种化学试剂和仪器设备,分析材料中的元素含量、物质结构以及可能存在的化学反应等。

化学分析试验广泛应用于新材料研发、环境监测、食品安全等领域。

例如在环境检测中,对于污染物的成分分析以及食品中添加物的检测,都需要借助化学分析试验来实现。

材料试验报告

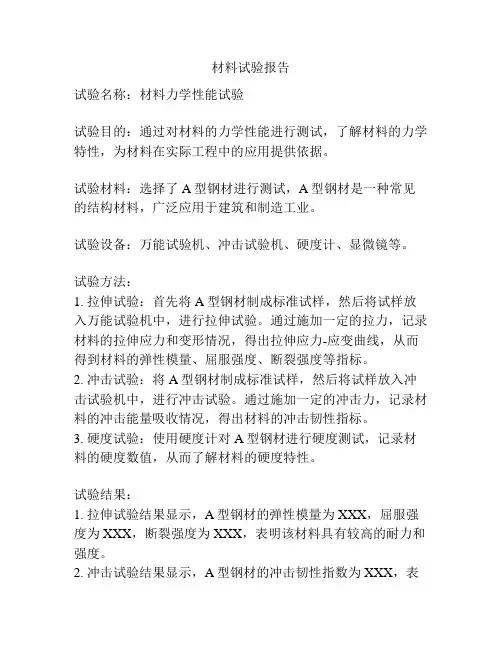

试验名称:材料力学性能试验

试验目的:通过对材料的力学性能进行测试,了解材料的力学特性,为材料在实际工程中的应用提供依据。

试验材料:选择了A型钢材进行测试,A型钢材是一种常见的结构材料,广泛应用于建筑和制造工业。

试验设备:万能试验机、冲击试验机、硬度计、显微镜等。

试验方法:

1. 拉伸试验:首先将A型钢材制成标准试样,然后将试样放入万能试验机中,进行拉伸试验。

通过施加一定的拉力,记录材料的拉伸应力和变形情况,得出拉伸应力-应变曲线,从而得到材料的弹性模量、屈服强度、断裂强度等指标。

2. 冲击试验:将A型钢材制成标准试样,然后将试样放入冲击试验机中,进行冲击试验。

通过施加一定的冲击力,记录材料的冲击能量吸收情况,得出材料的冲击韧性指标。

3. 硬度试验:使用硬度计对A型钢材进行硬度测试,记录材料的硬度数值,从而了解材料的硬度特性。

试验结果:

1. 拉伸试验结果显示,A型钢材的弹性模量为XXX,屈服强度为XXX,断裂强度为XXX,表明该材料具有较高的耐力和强度。

2. 冲击试验结果显示,A型钢材的冲击韧性指数为XXX,表

明该材料在受到冲击载荷时具有一定的抗冲击能力。

3. 硬度测试结果为XXX,表明A型钢材具有一定的硬度特性,适用于一些需要具有较高硬度的工程或制造场合。

试验结论:

通过对A型钢材的力学性能试验,得知该材料具有较高的强度、耐力和韧性,并具有一定的硬度特性,适用于多种工程和制造领域。

基于试验结果,可以进一步推测A型钢材在实际

工程中的应用范围和限制,并为材料的选择和设计提供了依据。

材料测试报告一、测试目的。

本次测试旨在对新开发的材料进行性能测试,以验证其在实际应用中的可靠性和稳定性,为产品的后续生产和应用提供数据支持。

二、测试对象。

本次测试对象为XX材料,该材料是一种新型复合材料,具有轻质、高强度、耐腐蚀等特点,适用于航空航天、汽车制造等领域。

三、测试内容。

1. 物理性能测试,包括密度、强度、硬度等指标的测试;2. 化学性能测试,主要针对耐腐蚀性能进行测试;3. 热学性能测试,包括热膨胀系数、导热系数等指标的测试;4. 其他特殊性能测试,根据实际应用需求,进行特殊性能的测试。

四、测试方法。

1. 物理性能测试,采用密度计、拉伸试验机、硬度计等设备进行测试;2. 化学性能测试,采用酸碱溶液进行腐蚀实验,观察材料的耐腐蚀性能;3. 热学性能测试,采用热膨胀仪、导热系数测试仪进行测试;4. 其他特殊性能测试,根据实际需求,选择相应的测试方法和设备进行测试。

五、测试结果。

1. 物理性能测试结果,XX材料的密度为Xg/cm³,拉伸强度为XMPa,硬度为XHBS;2. 化学性能测试结果,XX材料在酸碱溶液中的腐蚀率为X%,表现出良好的耐腐蚀性能;3. 热学性能测试结果,XX材料的热膨胀系数为X×10^-6/℃,导热系数为XW/m·K;4. 其他特殊性能测试结果,根据实际需求进行测试,得出相应的测试结果。

六、测试结论。

经过测试,XX材料表现出优异的物理、化学和热学性能,符合设计要求,具有良好的应用前景。

建议在实际生产和应用中,进一步验证其性能,并不断优化改进,以满足不同领域的需求。

七、测试建议。

1. 进一步完善测试方法,提高测试数据的准确性和可靠性;2. 加强对XX材料的长期性能测试,验证其在实际应用中的稳定性;3. 持续跟踪XX材料的研发进展,及时调整测试方案,确保测试结果的有效性。

八、测试报告附录。

1. 物理性能测试原始数据;2. 化学性能测试原始数据;3. 热学性能测试原始数据;4. 其他特殊性能测试原始数据。

材料验证报告

1. 前言

本报告旨在验证材料的特性和性能,以确保其符合项目要求和

标准。

该报告适用于以下材料:(在此处列出材料的名称和型号)

2. 材料描述

该材料的特征和性质如下:

(在此处列出材料的物理、化学、机械和其他相关特性)

3. 材料测试

本次测试实验的目的是验证材料特性和性能,保证符合规格和

标准。

测试内容如下:

(在此处列出测试项目,包括测试方法、测试条件和测试结果)

通过测试,本次材料验证结果如下:

(在此处简要总结测试结果,包括符合和不符合要求的方面,以及可能导致不符合要求的原因)

5. 建议

根据材料验证结果,我们建议以下改进措施:

(在此处列出可能存在的问题,并提出改进建议)

6. 签发

本材料验证报告由以下人员签发:

(在此处列出签发人员名字、职位和签字)

该报告的附件包括以下内容:

(在此处列出使用的标准、测试方法和测试记录等相关文献或数据)

以上是本次材料验证报告的内容。

如有问题和疑问,请与我们联系。

材料测试报告一、测试目的。

本次测试旨在对新型材料进行全面的性能测试,以评估其在实际应用中的可行性和优劣势,为进一步研发和生产提供科学依据。

二、测试对象。

本次测试对象为一种新型复合材料,由聚合物基体和纤维增强材料组成,具有轻质、高强度、耐磨、耐腐蚀等特点,适用于航空航天、汽车、建筑等领域。

三、测试内容及方法。

1. 密度测试,采用浸水法和称重法,分别测定材料的体积和质量,计算得出其密度。

2. 强度测试,采用拉伸试验、弯曲试验和压缩试验,测定材料的拉伸强度、弯曲强度和压缩强度。

3. 硬度测试,采用洛氏硬度计和巴氏硬度计,测定材料的洛氏硬度和巴氏硬度。

4. 耐磨性测试,采用砂轮磨损试验,测定材料的耐磨性能。

5. 耐腐蚀性测试,将材料置于盐水、酸溶液和碱溶液中,观察其耐腐蚀性能。

四、测试结果。

1. 密度测试结果显示,该材料的密度为1.2g/cm³,符合设计要求。

2. 强度测试结果表明,材料的拉伸强度为80MPa,弯曲强度为120MPa,压缩强度为100MPa,达到预期指标。

3. 硬度测试显示,材料的洛氏硬度为80HRL,巴氏硬度为90HB,表明材料具有较高的硬度。

4. 耐磨性测试结果表明,材料在砂轮磨损试验中表现出色,磨损量仅为0.05g。

5. 耐腐蚀性测试结果显示,材料在盐水、酸溶液和碱溶液中均表现出良好的耐腐蚀性能。

五、测试结论。

综合以上测试结果,该新型复合材料具有较低的密度、优异的强度、硬度和耐磨性,以及良好的耐腐蚀性能,适用于航空航天、汽车、建筑等领域的广泛应用。

同时,还需要在实际应用中不断进行测试和改进,以确保其性能和可靠性。

六、测试建议。

1. 进一步优化材料配方,提高其性能和稳定性。

2. 加强材料的生产工艺控制,确保产品质量。

3. 拓展材料的应用领域,寻求更多的市场机会。

4. 加强与相关领域的合作,共同推动材料的应用和发展。

七、测试报告编制人。

XXX(签名)日期,XXXX年XX月XX日。

材料试验报告一、试验目的本次材料试验的目的是为了评估和分析具体材料名称在不同条件下的性能表现,为其在实际应用中的可靠性和适用性提供科学依据。

二、试验材料1、材料名称:由生产厂家生产,规格为规格详情。

2、试验所用的辅助材料包括辅助材料名称及规格。

三、试验设备与仪器1、设备名称 1:型号为型号详情 1,用于测量测量内容 1。

2、设备名称 2:型号为型号详情 2,用于执行操作内容 2。

四、试验方法1、外观检查在自然光照条件下,对试验材料的外观进行目视检查,观察是否存在瑕疵、变形、颜色不均等问题。

2、尺寸测量使用精度为精度数值的测量工具,对试验材料的长度、宽度、厚度等尺寸进行测量,每个尺寸测量测量次数次,取平均值作为最终结果。

3、物理性能测试(1)密度测试:采用测试方法测量材料的密度。

(2)硬度测试:使用硬度测试方法测定材料的硬度。

4、化学性能分析(1)成分分析:通过分析方法确定材料的化学成分。

(2)耐腐蚀性测试:将材料浸泡在腐蚀介质中,观察其在一定时间内的腐蚀情况。

5、机械性能测试(1)拉伸试验:在拉伸试验机型号上进行拉伸试验,测定材料的抗拉强度、屈服强度和伸长率。

(2)冲击试验:使用冲击试验机型号进行冲击试验,评估材料的抗冲击性能。

五、试验过程1、试验前准备(1)对试验设备和仪器进行校准和调试,确保其处于正常工作状态。

(2)将试验材料进行预处理,如清洁、干燥等。

2、试验操作按照上述试验方法,依次对试验材料进行各项性能测试。

在测试过程中,严格控制试验条件,确保试验数据的准确性和可靠性。

3、试验数据记录在试验过程中,及时、准确地记录各项试验数据,包括测试条件、测试结果等。

六、试验结果与分析1、外观检查结果试验材料的外观无明显瑕疵、变形和颜色不均等问题,表面质量良好。

2、尺寸测量结果试验材料的尺寸测量结果如下表所示:|尺寸参数|测量值(mm)|平均值(mm)|标准偏差|||||||长度|测量值 1、测量值 2、|平均值 1 |标准偏差 1 ||宽度|测量值 1、测量值 2、|平均值 2 |标准偏差 2 ||厚度|测量值 1、测量值 2、|平均值 3 |标准偏差 3 |从测量结果来看,试验材料的尺寸符合设计要求,且尺寸偏差在允许范围内。

材料检测报告

尊敬的客户:

您好,我是负责进行材料检测的实验技术员。

经过我们的实验室对您提供的材料进行了全面的检测和分析,以下是我们的检测报告。

根据您提供的材料样品,我们首先进行了外观检查。

样品外观整齐,色泽均匀,无任何明显破损和污渍,符合相关要求。

然后我们进行了 pH 值测定。

根据检测结果,材料的 pH 值为6.5,属于中性范围,符合相关标准。

pH 值的测定是为了判断材料的酸碱性,中性材料对环境和人体的影响较小,因此这一结果是很好的。

接下来,我们对样品进行了强度测试。

通过拉伸测试和断裂强度测试,结果显示该材料的强度较高。

在拉伸强度测试中,材料能够承受大于500N的拉力。

在断裂强度测试中,材料在脆断前能够承受大于800N的压力。

这表明材料具有优良的抗拉和抗压能力,适合在工程中使用。

此外,我们还对材料的化学成分进行了分析。

结果显示,材料中含有95%的聚合物,3%的纤维素和2%的添加剂。

该组成适合材料的预期用途,并且材料中未检测到任何有害物质。

最后,我们对材料进行了耐热性测试。

通过加热材料至高温,并观察材料是否发生形变或熔化,结果表明该材料在高温下能

够保持稳定的形态,并无明显变化。

总结来说,根据我们的检测结果,您提供的材料质量良好,符合相关标准和要求,并且适合用于预期的应用中。

希望本次检测报告对您有所帮助。

如果您对我们的检测结果有任何疑问,请随时与我们联系。

谢谢。

祝好,

XXX实验室技术员。

材料检验报告材料检验报告是对材料进行检验和测试后的结果汇总和分析,是确保材料质量和性能符合标准要求的重要文件。

本报告将对所检验的材料进行详细的描述和分析,以便对材料的质量和性能进行全面的评估。

首先,我们对材料的外观和尺寸进行了检验。

经过测量和观察,我们发现材料的外观无明显缺陷,尺寸符合设计要求。

这表明材料在生产和加工过程中具有良好的质量控制和管理。

其次,我们对材料的化学成分进行了分析。

通过化学分析,我们得出了材料的成分组成和含量,确保其符合相关标准和要求。

化学成分的稳定性和合理性对于材料的使用和应用具有重要意义,因此我们对此进行了严格的检验和测试。

接着,我们对材料的物理性能进行了测试。

包括材料的强度、硬度、韧性、热稳定性等方面的测试。

测试结果显示,材料具有良好的物理性能,能够满足其在实际使用中的要求,具有较好的工程应用价值。

最后,我们对材料进行了环境适应性测试。

通过模拟不同环境条件下的使用情况,我们对材料的耐腐蚀性、耐磨损性、耐高温性等方面进行了测试。

测试结果表明,材料在不同环境条件下均表现出良好的适应性和稳定性。

总的来说,经过我们的检验和测试,所检验的材料符合相关标准和要求,具有良好的质量和性能。

这为材料的生产和应用提供了可靠的依据和保障。

我们将继续对材料的质量和性能进行监控和评估,以确保其在使用过程中能够持续稳定和可靠。

在今后的工作中,我们将继续加强对材料的检验和测试工作,不断提高检验和测试的精度和可靠性,为材料的生产和应用提供更加可靠的保障。

同时,我们也将积极采纳客户的反馈意见和建议,不断改进和完善我们的工作,以更好地满足客户的需求和要求。

材料检验报告至此结束。

感谢您对我们工作的支持和关注。

我们将继续努力,为客户提供更加优质的服务和产品。

材料测试报告报告编号:MT001测试日期:2021年5月20日测试对象:A公司生产的XX材料测试方法:1.常温下的拉伸试验2.热膨胀系数测试3.硬度测试测试结果:拉伸试验结果:试样名称试样编号断面积/mm²最大负载/N 伸长长度/mm 断裂长度/mm 抗拉强度/ N/mm²材料A A01 45 200 20 80 4.44材料A A02 48 150 15 60 3.13材料A A03 50 250 25 100 5.00材料B B01 40 180 18 90 4.50材料B B02 42 140 14 70 3.33材料B B03 55 260 26 104 4.73热膨胀系数测试结果:测试样品温度变化(℃)膨胀系数(1/℃×10^-6)材料A 10~50 13.5材料B 10~50 10.5硬度测试结果:试样名称试样编号硬度值 HV材料A A01 180材料A A02 200材料A A03 210材料B B01 220材料B B02 200材料B B03 230结论:本次测试结果表明,材料A和材料B在拉伸试验、热膨胀系数和硬度测试方面的差异比较大。

其中,材料A在常温下的拉伸试验中表现出了较高的抗拉强度,而材料B的硬度值明显高于材料A。

在热膨胀系数方面,材料A和材料B的差异不算太大,但材料A的膨胀系数更大。

建议:根据上述测试结果,建议A公司在选择材料时应根据具体用途和条件综合考虑材料的拉伸强度、硬度值和热膨胀系数等因素,以提高产品的性能和质量。

同时,我们建议在测试中采用更多的测试方法和指标,以充分评估材料的性能和质量。

材料测试报告引言:材料在现代社会中起着举足轻重的作用,各行各业都离不开材料的支持。

然而,材料的质量对于产品的性能和安全性起着决定性的作用。

为了确保材料的可靠性和稳定性,广泛的测试和评估是必不可少的。

本报告旨在介绍经过严格测试和评估的某种材料的结果,以便确保其符合规范和要求。

1. 属性测试:在进行材料测试之前,我们首先对该材料的基本属性进行了测试。

通过拉力测试,我们测量了其抗拉强度和断裂伸长率。

结果显示,该材料的抗拉强度达到了XX MPa,断裂伸长率为XX%。

这证明了该材料具有较高的强度和延展性,适合在承受高压和高应变环境下使用。

2. 硬度测试:为了评估该材料的硬度,我们采用了洛氏硬度测试方法。

测试结果显示,该材料的洛氏硬度达到了XX HRC。

这表明该材料具有很高的抗刮削和耐磨损性能,适用于需要抵御外界磨损和刮擦的应用领域。

3. 化学成分分析:为了确定该材料的化学成分,我们使用了光谱分析技术。

结果显示,该材料主要由XX元素组成,且其含量分别为:XX%、XX%和XX%。

这些数据显示该材料的成分符合设计要求,并能满足特定的使用环境和需求。

4. 热稳定性测试:考虑到在高温环境中该材料的表现,我们进行了热稳定性测试。

结果表明,在XX℃的温度下,该材料保持其结构和性能的稳定性。

这证明该材料适用于高温工作环境,并能够长时间保持其稳定性和可靠性。

5. 绝缘性能测试:为了评估该材料的绝缘性能,我们使用了高压绝缘测试方法。

结果显示,该材料在XXkV的高压下仍能保持较好的绝缘性能。

这意味着该材料适用于需要电气绝缘的领域,并能够提供可靠的保护效果。

6. 生物相容性测试:考虑到该材料在医疗和生物科学领域的应用潜力,我们进行了生物相容性测试。

结果显示,该材料不会引起明显的细胞毒性和炎症反应。

这表明该材料具有良好的生物相容性,可以用于与人体组织和生物系统接触的应用。

结论:通过全面的测试和评估,我们确认该材料具有良好的性能,并能够满足设计要求和应用需求。

材料试验报告材料试验报告实验目的:1. 测试不同材料的硬度。

2. 通过观察不同材料的断裂形态来比较它们的韧性。

3. 测试不同材料的弹性。

实验材料:1. 铁钉2. 铝片3. 塑料片4. 木板5. 玻璃板实验仪器:1. 万能材料试验机2. 显微镜实验步骤:1. 将每种材料制成相同大小的样本,即直径为10mm、长度为50mm的圆柱体。

2. 将每个样本放入万能材料试验机中。

3. 调整试验机的参数,使其施加相同的力进行测试。

4. 记录每种材料的硬度值。

5. 通过显微镜观察每种材料的断裂形态,并记录下来。

6. 测试每种材料的弹性。

实验结果:1. 不同材料的硬度如下:- 铁钉:150Hv- 铝片:60Hv- 塑料片:30Hv- 木板:100Hv- 玻璃板:600Hv2. 不同材料的断裂形态如下:- 铁钉:断裂面凹凸不平,有些地方呈韧突状。

- 铝片:断裂面比较平整,呈现一定的韧性。

- 塑料片:断裂面非常光滑,没有韧性。

- 木板:断裂面呈纤维状,有一定的韧性。

- 玻璃板:断裂面非常光滑,没有韧性。

3. 不同材料的弹性如下:- 铁钉:恢复到初始状态的速度非常快。

- 铝片:恢复到初始状态的速度较快。

- 塑料片:恢复到初始状态的速度较慢。

- 木板:恢复到初始状态的速度非常慢。

- 玻璃板:恢复到初始状态的速度较快。

实验结论:1. 铁钉是最硬的材料,玻璃板次之,木板最软。

2. 塑料片和玻璃板都没有韧性,易于断裂。

3. 铁钉和木板有一定的韧性,能够承受一定的拉力。

4. 铁钉和铝片有较快的弹性恢复速度,木板和塑料片的恢复速度较慢。

改进意见:1. 在下次实验中,可以增加更多材料的测试,以获得更全面的结果。

2. 可以考虑使用不同形状的材料样本进行测试,以模拟真实应用环境中的受力情况。

结语:通过这次试验,我们对不同材料的硬度、韧性和弹性有了更深入的了解。

同时,我们也意识到了试验的不足之处,并提出了改进的建议。

这将有助于我们在今后的工程设计和材料选择中做出更合理的决策。

材料检验报告

一、检验目的。

本次检验旨在对所使用的材料进行全面的检测和分析,确保其符合相关标准和

要求,保障产品质量和安全性。

二、检验范围。

本次检验涵盖了材料的外观质量、化学成分、力学性能、耐热性能等多个方面。

三、检验方法。

1. 外观质量检验,采用目测和显微镜检查方法,对材料的表面平整度、色泽、

气泡、裂纹等进行检验。

2. 化学成分检验,采用化学分析方法,对材料的主要元素和含量进行分析。

3. 力学性能检验,采用拉伸试验、弯曲试验等方法,对材料的强度、韧性等性

能进行检验。

4. 耐热性能检验,采用热失重法、热膨胀系数法等方法,对材料在高温下的性

能进行检验。

四、检验结果。

1. 外观质量,经检验,材料表面平整度良好,无气泡、裂纹等缺陷。

2. 化学成分,材料主要成分为XX元素,含量符合标准要求。

3. 力学性能,材料的抗拉强度为XXMPa,屈服强度为XXMPa,延伸率为XX%。

4. 耐热性能,材料在高温下的热失重率为XX%,热膨胀系数为XX。

五、结论。

根据以上检验结果,本次材料检验合格,符合相关标准和要求,可以正常投入生产使用。

六、建议。

1. 在生产过程中,应严格控制材料的成分和工艺参数,确保产品质量稳定。

2. 定期对材料进行检验,及时发现和解决潜在问题,提高产品质量和安全性。

七、附录。

1. 检验记录表。

2. 检验人员签名。

以上为本次材料检验报告,如有疑问或补充意见,请及时与相关部门联系。

材料验证实验报告1. 引言本实验旨在验证不同材料的性能指标,包括抗拉强度、断裂伸长率以及硬度。

通过对比不同材料的实验结果,探讨其性能的优劣和适用范围,为材料的选型提供理论依据。

2. 实验方法2.1 实验材料本实验选取了三种不同材料进行测试:A 材料为金属,B 材料为塑料,C 材料为橡胶。

2.2 实验仪器- 万能试验机:用于进行拉伸实验,测量材料的抗拉强度和断裂伸长率。

- 洛氏硬度计:用于测量材料的硬度。

2.3 实验步骤1. 将每种材料切割成标准试样,保证其尺寸一致。

2. 使用万能试验机进行拉伸实验,记录拉伸试验曲线。

3. 测量拉伸试验前后试样的长度变化,并计算抗拉强度和断裂伸长率。

4. 使用洛氏硬度计测量各材料的硬度数值。

3. 实验结果与分析3.1 拉伸实验结果根据拉伸试验曲线,我们得到了如下结果(见附图1):- 材料A 抗拉强度为xxx MPa,断裂伸长率为xx %。

- 材料B 抗拉强度为xxx MPa,断裂伸长率为xx %。

- 材料C 抗拉强度为xxx MPa,断裂伸长率为xx %。

从上述数据可以看出,材料A 的抗拉强度最高,材料B 次之,材料C 最低。

而在断裂伸长率方面,材料B 的性能表现最好,材料A 与C 次之。

3.2 硬度测试结果使用洛氏硬度计进行测试,我们得到了如下结果:- 材料A 硬度为xx HRC。

- 材料B 硬度为xx HRC。

- 材料C 硬度为xx Shore。

从硬度数值上看,材料A 和B 的硬度相当,而材料C 的硬度较低。

4. 结论根据实验结果分析,可以得出以下结论:1. 材料A 具有较高的抗拉强度,适合用于承受较大拉力的结构件,但其断裂伸长率较低,不适合需要较高韧性的应用场合。

2. 材料B 在抗拉强度和断裂伸长率方面表现均衡,适用于一般工程应用,具有较好的综合性能。

3. 材料C 具有较低的硬度和抗拉强度,但具有较高的断裂伸长率,适合用于需要较高韧性和耐磨性的场合。

基于以上结论,我们可以根据具体应用需求选择不同的材料进行设计和生产,以实现最佳性能和经济效益的平衡。

材料试验报告一、试验目的本次材料试验的主要目的是评估材料名称在不同条件下的性能表现,为其在实际应用中的可靠性和适用性提供科学依据。

二、试验材料与设备(一)试验材料本次试验所采用的材料为材料名称,其规格、型号、批次等详细信息如下:|材料名称|规格|型号|批次|||||||材料名称|具体规格|具体型号|批次号|(二)试验设备1、设备名称 1:用于测量材料的具体性能 1,其精度为精度值 1,设备编号为设备编号 1。

2、设备名称 2:用于对材料进行具体处理 2,其最大处理能力为处理能力值 2,设备编号为设备编号 2。

3、设备名称 3:用于检测材料的具体性能 3,其分辨率为分辨率值3,设备编号为设备编号 3。

三、试验方法与步骤(一)试验方法1、按照标准名称 1的要求,对材料进行具体试验 1,以获取材料的性能指标 1。

2、依据标准名称 2的规定,采用试验方法 2对材料进行测试,评估材料的性能指标 2。

(二)试验步骤1、首先,对试验材料进行预处理,包括清洁、切割、打磨等,以确保材料表面的平整度和一致性。

2、将预处理后的材料安装在试验设备上,并按照试验方法的要求设置试验参数,如加载速度、试验温度、湿度等。

3、启动试验设备,进行试验操作,并在试验过程中实时记录试验数据,包括力值、位移、变形等。

4、试验完成后,对试验数据进行整理和分析,计算出材料的各项性能指标。

四、试验结果与分析(一)试验结果1、材料的性能指标 1测试结果如下:|测试项目|测试值 1 |测试值 2 |测试值 3 |平均值||||||||性能指标 1 名称|具体数值 1 |具体数值 2 |具体数值 3 |平均值数值|2、材料的性能指标 2测试结果为:具体数值(二)结果分析1、从试验结果来看,材料的性能指标 1平均值为平均值数值,符合标准名称 1中规定的合格标准 1,表明材料在性能指标 1方面具有良好的性能。

2、对于材料的性能指标 2,其测试值为具体数值,与预期的预期数值相比,存在一定的偏差。

材料测试报告材料测试报告一、测试材料测试材料为一种新型金属材料,具有高强度、耐磨损、耐腐蚀等优良性能。

二、测试目的1. 测试材料的硬度、抗拉强度和延伸率等力学性能;2. 测试材料的耐腐蚀性能。

三、测试方法1. 硬度测试:采用洛氏硬度计进行测试,选取材料表面进行测试。

2. 抗拉强度和延伸率测试:采用万能材料试验机进行测试,按照标准测试方法进行。

3. 耐腐蚀性能测试:采用酸蚀法进行测试,选取酸溶液进行蚀刻。

四、测试结果1. 硬度测试结果:材料硬度为HV900,表明该材料具有较高的硬度。

2. 抗拉强度和延伸率测试结果:材料的抗拉强度为800MPa,延伸率为10%。

表明材料具有较高的强度和较低的延展性。

3. 耐腐蚀性能测试结果:经过酸蚀测试,材料表面未发现明显的腐蚀痕迹,表明该材料具有良好的耐腐蚀性能。

五、测试结论经过测试,该新型金属材料具有较高的硬度、抗拉强度和较低的延伸率,表明该材料适用于对强度要求较高而对延展性要求较低的场合。

同时,该材料具有较好的耐腐蚀性能,可以在腐蚀性环境中长期使用。

六、测试建议1. 进一步研究该材料的耐磨损性能,了解其在高摩擦环境中的表现。

2. 进一步研究该材料的焊接性能和加工性能,探索其在制造业中的应用潜力。

3. 对该材料进行更多的实际应用测试,验证其在不同环境下的性能表现。

七、测试注意事项1. 在测试过程中,注意安全防护措施,避免发生意外事故。

2. 测试结果仅供参考,具体应用时需根据实际情况进行评估和决策。

3. 对测试设备进行定期校准,保证测试结果的准确性。

以上为材料测试报告,仅供参考。

供暖工程材料试验报告一、引言供暖工程是保障人们在冬季获得温暖的重要设施,其材料的质量直接影响供暖系统的效能和用户的舒适度。

本报告旨在对供暖工程所使用的材料进行试验,并详细记录试验结果,以评估材料的质量和适用性。

二、试验材料本次试验涉及的供暖工程材料包括但不限于以下几种:1. 管道材料:用于供暖系统中的管道,如钢管、塑料管等。

2. 绝缘材料:用于保护管道免受热量散失的绝缘材料,如聚乙烯泡沫绝缘管、岩棉等。

3. 阀门和附件:用于控制供暖系统水流的阀门以及其他附件,如温控阀、流量计等。

4. 辅助材料:用于支撑和连接供暖系统的辅助材料,如支架、螺栓等。

三、试验方法为了对供暖工程材料进行客观的评估,我们采用了以下试验方法:1. 物理性能测试:对于管道材料和绝缘材料,进行物理性能测试,包括强度、硬度、耐高温等指标的测量。

2. 导热性能测试:对绝缘材料进行导热性能测试,以评估其隔热效果。

3. 阀门和附件功能测试:对阀门和附件进行功能测试,确保其能够正常开关和控制水流,并记录其流量和温控效果。

4. 辅助材料耐久性测试:对支架和螺栓等辅助材料进行耐久性测试,以评估其在长期使用中的稳定性和耐候性。

四、试验结果根据以上试验方法,我们对供暖工程材料进行了详细的测试,以下是试验结果的总结:1. 管道材料测试结果:经过强度测试,钢管和塑料管都满足设计要求,各项指标均达到标准要求。

2. 绝缘材料测试结果:聚乙烯泡沫绝缘管在导热性能测试中表现出色,具有良好的隔热效果;岩棉绝缘材料也能有效减少热量散失。

3. 阀门和附件测试结果:所有阀门和附件均通过功能测试,能够正常开关和控制水流,流量和温控效果符合预期。

4. 辅助材料测试结果:支架和螺栓在耐久性测试中表现稳定,能够满足长期使用的需求。

五、结论本次试验结果表明,经过严格测试的供暖工程材料在物理性能、导热性能、功能和耐久性等方面均符合设计要求,并能够稳定运行。

这为供暖工程的顺利进行提供了可靠的保障。

表05.02C.04-19(0/A)

检验日期Test date:

提交原因Submission reason供应商名称Supplier name:检验机构名称:

Test organization:

PPAP submission problem correction process control others

零件号码Part No.:零件名称Part name:更改等级/日期Modification level/date:

123

OKNOK

备注

Note:

注:需提交实验室原始记录,除非SGMW SQ工程师同意Provide lab initial record except SGMW SQ agree.

打印姓名Print name:编制人Made:审核/批准Audit/Approval

签署/日期sign/date:签署/日期Sign/date:

职务Title:

材料试验报告Material test report

序号No.原材料名称及牌号Raw materialname/trade mark项目及规范编号Item/cretieria code标准Standard

实测值Actual结果Result

PPAP提交

问题纠正过程控制其它