换热器的强度计算

- 格式:doc

- 大小:777.50 KB

- 文档页数:10

换热器强度计算书

换热器强度计算书是一份重要的技术文件,用于评估换热器在设计条件下的结构强度和安全性。

以下是一个简要的换热器强度计算书的示例,供参考:

1. 换热器概述

对换热器的类型、设计条件、主要结构和材料进行描述。

2. 设计规范和标准

列出计算所依据的相关设计规范和标准。

3. 载荷分析

分析换热器在正常操作、停车、检修等不同工况下所承受的载荷,包括压力、温度、重量等。

4. 强度计算

根据载荷分析的结果,采用适当的计算方法(如压力容器设计规范中的计算公式)对换热器的各个部件进行强度计算,包括壳体、封头、接管、法兰等。

5. 结果评估

对强度计算的结果进行评估,判断是否满足设计规范和标准的要求。

如有不满足的情况,提出相应的改进措施。

6. 结论

总结强度计算的结果,明确换热器在设计条件下的结构强度是否满足要求。

7. 附录

包括计算所使用的主要公式、计算过程中的中间结果、材料性能数据等。

需要注意的是,这只是一个示例,实际的换热器强度计算书应根据具体的设计条件和要求进行编制,并由专业的工程师进行审核和签署。

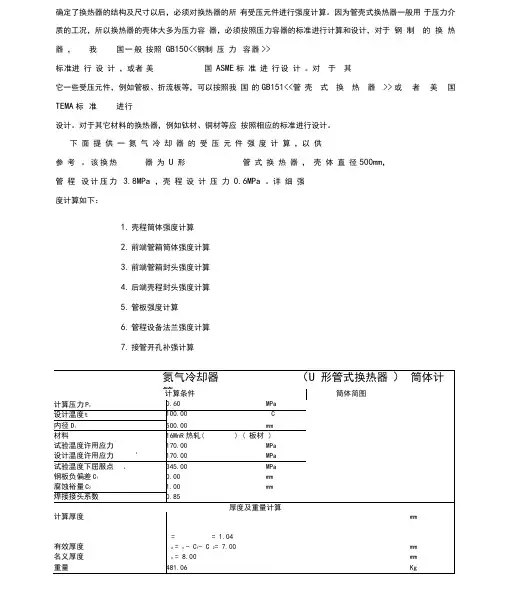

确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U 形管式换热器,壳体直径500mm,管程设计压力 3.8MPa ,壳程设计压力0.6MPa 。

详细强度计算如下:1.壳程筒体强度计算2.前端管箱筒体强度计算3.前端管箱封头强度计算4.后端壳程封头强度计算5.管板强度计算6.管程设备法兰强度计算7.接管开孔补强计算计算厚度= = 6.98mm有效厚度 e = n - C 1- C 2= 11.20 mm min = 0.75 mm 结论 满足最小厚度要求重量32.23Kg压力计算最大允许工作压力[ P w ]== 6.06962MPa结论 合格氮气冷却器后端壳程封头计算厚度及重量计算形状系数K == 1.0000计算厚度= = 0.88 mm有效厚度 e = n - C 1- C 2= 6.00 mm mm 最小厚度 min = 0.75 名义厚度 n = 8.00mm 结论 满足最小厚度要求压力计算结论合格旋转刚度无量0.000.2696和0.07130.0000管板厚度或管板应力计算b c0.0管板布管区面积一根换热管管壁 金属横弯刚量直径a型 其系数 系数 系数管箱圆筒材料弹性模量 壳程圆筒材料弹性模量 管板延长部分形成的凸缘宽度 壳体法兰或凸缘厚度三角形排列 正方形排列= 106.81436.43 0.80参数计算0.00按 和 查图得 : = 0.000000 按 和查图得 := 0.0000000.00 0.00 0.00 0.00 0.00MPa MPa mm mm mmmm 2N · mmm系数管板应力校核单位:MPa换热管轴向应力计算及校核: MPa (单位)换热管与管板连接拉脱力校核重量64.89 Kg氮气冷却器管箱法兰强度计算A 1+A 2+A 3=1876 mm 2,大于A ,不需另加补强。

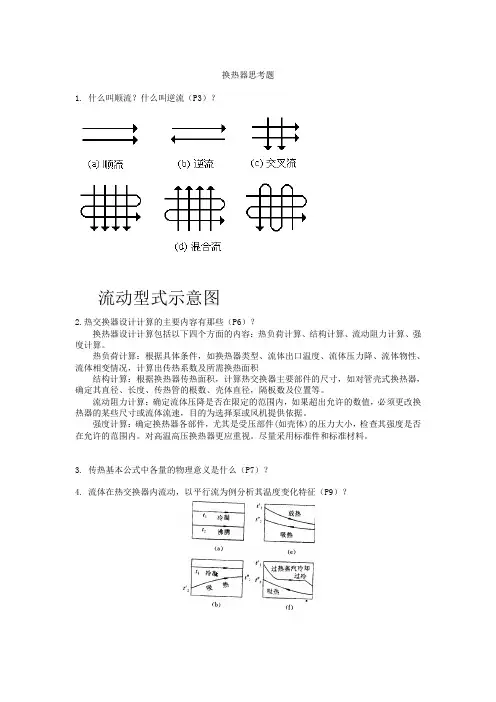

换热器思考题1. 什么叫顺流?什么叫逆流(P3)?2.热交换器设计计算的主要内容有那些(P6)?换热器设计计算包括以下四个方面的内容:热负荷计算、结构计算、流动阻力计算、强度计算。

热负荷计算:根据具体条件,如换热器类型、流体出口温度、流体压力降、流体物性、流体相变情况,计算出传热系数及所需换热面积结构计算:根据换热器传热面积,计算热交换器主要部件的尺寸,如对管壳式换热器,确定其直径、长度、传热管的根数、壳体直径,隔板数及位置等。

流动阻力计算:确定流体压降是否在限定的范围内,如果超出允许的数值,必须更改换热器的某些尺寸或流体流速,目的为选择泵或风机提供依据。

强度计算:确定换热器各部件,尤其是受压部件(如壳体)的压力大小,检查其强度是否在允许的范围内。

对高温高压换热器更应重视。

尽量采用标准件和标准材料。

3. 传热基本公式中各量的物理意义是什么(P7)?4. 流体在热交换器内流动,以平行流为例分析其温度变化特征(P9)?5. 热交换器中流体在有横向混合、无横向混合、一次错流时的简化表示(P20)?一次交叉流,两种流体各自不混合一次交叉流,一种流体混合、另一种流体不混合一次交叉流,两种流体均不混合6. 在换热器热计算中, 平均温差法和传热单元法各有什么特点(P25、26)?什么是温度交叉,它有什么危害,如何避免(P38、76)?7.管壳式换热器的主要部件分类与代号(P42)?8.管壳式换热器中的折流板的作用是什么,折流板的间距过大或过小有什么不利之处(P49~50)?换热器安装折流挡板是为了提高壳程对流传热系数,为了获得良好的效果,折流挡板的尺寸和间距必须适当。

对常用的圆缺形挡板,弓形切口过大或过小,都会产生流动“死区”,均不利于传热。

一般弓形缺口高度与壳体内径之比为0.15~0.45,常采用0.20和0.25两种。

挡板的间距过大,就不能保证流体垂直流过管束,使流速减小,管外对流传热系数下降;间距过小不便于检修,流动阻力也大。

浅谈换热器设计的一些结构和强度问题雷 勇 余子豪 中国成达工程有限公司 成都 610041摘要 本文结合标准对换热器的部分常见设计问题(例如防短路挡板的设置位置、防冲板的设置条件、换热器进出口的流通面积计算以及法兰的设计等)进行分析总结,给换热器的工程设计提供一定参考。

关键词 压力容器 换热器 结构设计 强度计算雷勇:高级工程师。

2003年毕业于南京工业大学过程装备与控制工程专业。

主要从事压力容器设计工作。

联系电话:028 65530523,E mail:leiyong@chengda com。

《热交换器》GB/T151-2014[1]是管壳式换热器的设计、制造、检验等方面的通用标准。

本文针对运用该标准进行换热器设计时遇到的部分常见问题进行分析总结,给换热器的工程设计提供一定的参考。

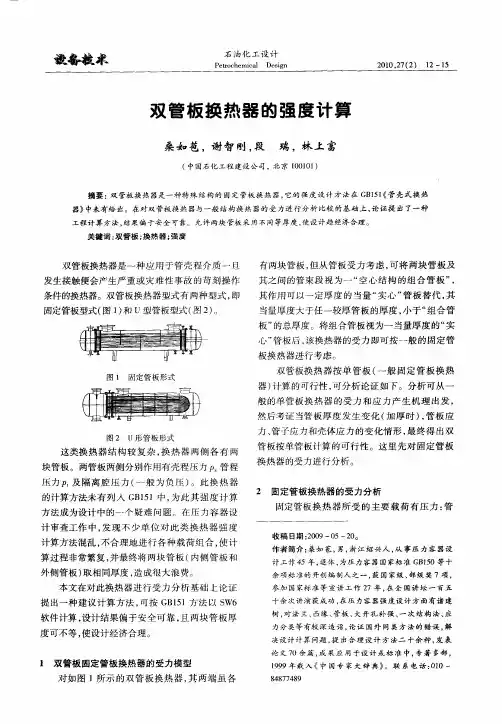

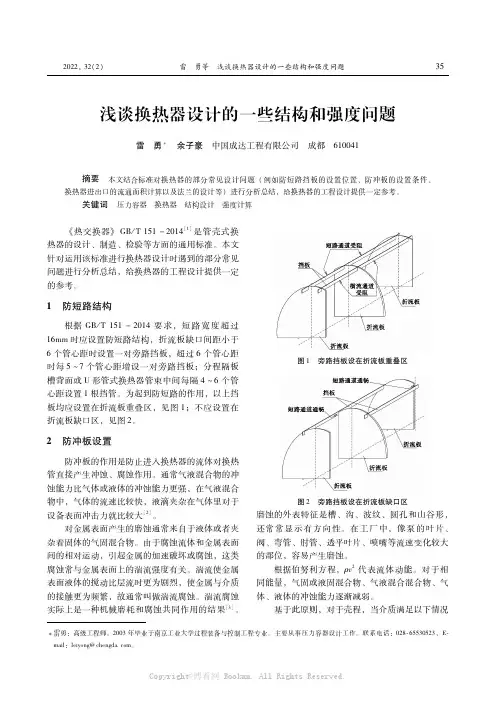

1 防短路结构根据GB/T151-2014要求,短路宽度超过16mm时应设置防短路结构,折流板缺口间距小于6个管心距时设置一对旁路挡板,超过6个管心距时每5~7个管心距增设一对旁路挡板;分程隔板槽背面或U形管式换热器管束中间每隔4~6个管心距设置1根挡管。

为起到防短路的作用,以上挡板均应设置在折流板重叠区,见图1;不应设置在折流板缺口区,见图2。

2 防冲板设置防冲板的作用是防止进入换热器的流体对换热管直接产生冲蚀、腐蚀作用。

通常气液混合物的冲蚀能力比气体或液体的冲蚀能力更强,在气液混合物中,气体的流速比较快,液滴夹杂在气体里对于设备表面冲击力就比较大[2]。

对金属表面产生的磨蚀通常来自于液体或者夹杂着固体的气固混合物。

由于腐蚀流体和金属表面间的相对运动,引起金属的加速破坏或腐蚀,这类腐蚀常与金属表面上的湍流强度有关。

湍流使金属表面液体的搅动比层流时更为剧烈,使金属与介质的接触更为频繁,故通常叫做湍流腐蚀。

湍流腐蚀实际上是一种机械磨耗和腐蚀共同作用的结果[3]。

图1 旁路挡板设在折流板重叠区图2 旁路挡板设在折流板缺口区磨蚀的外表特征是槽、沟、波纹、圆孔和山谷形,还常常显示有方向性。

概述板翅式换热器芯体零件的强度计算各种在一定温度、压力条件下进行的紧凑式换热器,均应能满足一定的强度要求。

我国两个主要的有关国家标准“钢制压力容器”GB/T150和“钢制管壳式换热器”GB/T151都是针对钢制设备制订的。

其中许多计算方法与美国ASME锅炉及压力容器规范一致或相似。

绝大多数板翅式换热器由铝合金制成,其它类型紧凑式换热器也不局限只用钢材制造。

从原则上讲,由铝合金制成的受压构件的强度完全可以采用钢制压力容器规范上所规定的方法来计算或校核。

1 理论分析通常情况下,换热器的工作压力并不是很高,一般都在低压条件下即0.3~0.7MPa下工作,因此,换热器芯体和封头的设计主要是散热性能和安装要求的设计,一般不进行机械强度的设计。

但是,如果换热器工作在高压或是交变压力的环境下,那么,对换热器芯体和封头的机械强度的设计就不容忽略了,这是因为这两种部件不仅承受着系统工作所带来的内压,而且,封头还会承受与系统安装时接管所带来的外部负荷。

对于可逆式的换热器,其工作时由于流通通道会频繁的进行切换,从而引起了压力的交变,因此,在设计换热器芯体、封头和其他辅助部件时就必须考虑到疲劳效应。

因此,根据“ASME”中的“检查和检验”部分的规定,如果没有合适的强度计算的公式时,可以采用以下规定的任何一种方法进行强度的计算。

一是如果在设计换热器之前没有进行强度计算,那么,在换热器样件生产出来后,应对需要进行强度验算的部件内部通以5倍于设计压力的压缩空气进行强度的试验,如果部件没有产生任何的变形或撕裂等影响产品使用的破坏现象,就证明其强度试验符合设计的要求。

二是在设计换热器的初级阶段就进行换热器的强度计算的时候,如果所选换热器的材料的最小屈服强度σ0.2和最小抗拉强度σb的比值小于0.626时,那么就按照以下的方法进行强度的计算。

设计压力:主机厂规定的换热器的正常工作压力、1.1倍的常用压力、换热器的最高工作压力,取三者之中较大者。

热强度单位1. 引言热强度是指热量传递的强度,即热量在单位时间内通过物体表面的能力。

热强度单位是对热强度进行度量和比较的基准。

本文将介绍热强度的定义、计算方法以及常用的热强度单位。

2. 热强度的定义热强度是指在单位时间内通过物体表面的热量。

热量是指物体由高温区向低温区传递的能量,其传递方式可以是传导、对流或辐射。

热强度描述了热量传递的速度和强度,是热传导、对流和辐射现象的重要参数。

3. 热强度的计算方法热强度可以通过以下公式计算:热强度 = 热量 / 时间 / 面积其中,热量是指通过物体表面的热量,时间是指单位时间,面积是指热量传递的物体表面积。

热强度的单位可以根据上述公式推导得到,常用的热强度单位包括瓦特/平方米(W/m²)、卡/平方米秒(cal/m²s)、焦耳/平方米秒(J/m²s)等。

4. 热强度单位的使用热强度单位常用于热传递和热工学领域。

在工程设计中,热强度单位可以用来评估热交换器的换热效果、计算空调系统的冷却能力等。

在科学研究中,热强度单位可以用来描述热辐射的强度、研究热量在不同材料中的传播规律等。

以下是一些常见的热强度单位及其换算关系:•1瓦特/平方米 = 0.2389卡/平方米秒•1瓦特/平方米 = 1焦耳/平方米秒•1卡/平方米秒 = 4.184焦耳/平方米秒5. 热强度的影响因素热强度受多种因素的影响,包括温度差、传热介质、物体表面的热传导性能等。

•温度差:温度差越大,热强度越大。

这是因为温度差越大,热量传递的动力越大。

•传热介质:不同的传热介质具有不同的热传导性能,例如金属的热传导性能比空气好,所以相同温度差下,金属的热强度通常大于空气。

•物体表面的热传导性能:物体表面的热传导性能越好,热强度越大。

例如铜的热传导性能比塑料好,所以相同温度差下,铜的热强度通常大于塑料。

6. 热强度的应用举例热强度单位的应用非常广泛,以下是一些应用举例:6.1 换热器设计在换热器设计中,热强度单位可以用来评估换热器的换热效果。

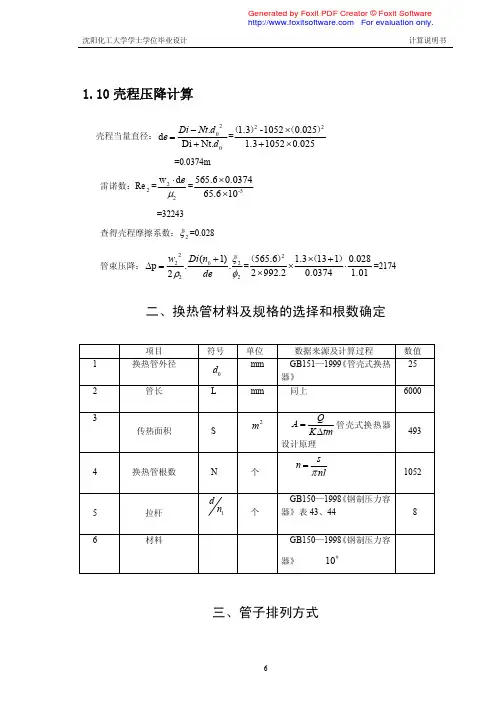

《化工设备设计基础》课程设计计算说明书学生姓名:学号:所在学院:专业:设计题目:指导教师:2012 年月日目录一.设计任务书 (2)二.设计参数与结构简图 (4)三.设备的总体及结构设计 (5)四.强度计算 (9)五.设计小结 (15)六.参考文献 (15)一、设计任务书1、设计题目设计题目:(题号3)尾气冷却器(F=19m2)设计2、设计任务设计参数:2.1设备的总体设计1、按照设备条件设计要求,确定设备型式(卧式、立式);2、根据换热面积、换热管长度和直径,确定换热管数目;3、根据设备直径和换热管直径,确定拉杆数目和直径;4、根据管板直径,确定折流板的形状和尺寸;根据换热管直径,确定折流板间距;5、根据介质特性,确定筒体、管箱、法兰、管板、换热管等材料。

2.2设备的机械强度设计计算1、筒体的强度计算;2、封头的强度计算;3、开孔补强计算;按等面积补强法进行计算。

补强圈或加强管补强也尽可能采用标准件。

4、法兰的选型或设计;根据公称直径、公称压力确定标准设备法兰,同样根据公称直径、公称压力选用管道法兰标准(HG),确定法兰尺寸。

5.水压试验应力校核。

2.3换热器装配图绘制(1)完成换热设备的装配图设计,包括主视图、局部放大图、焊缝节点图、管口方位图等。

(2)编写技术要求、技术特性表、管口表、明细表和标题栏。

3、参考资料:[1] 董大勤.化工设备机械基础[M].北京:化学工业出版社,2003.[2] 全国化工设备技术中心站.《化工设备图样技术要求》2000版[S].[3] GB150.1~150.4-2011.钢制压力容器[S].[4] 郑晓梅.化工工程制图化工制图[M].北京:化学工业出版社,2002.[5] GB151-1999 《管壳式换热器》[S].4、文献查阅要求设计说明书中公式、内容等应明确文献出处;装配图上应写明引用标准号。

5、设计成果1、提交设计说明书一份。

2、提交换热器装配图一张(A1)。

确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U形管式换热器,壳体直径500mm,管程设计压力3.8MPa,壳程设计压力0.6MPa。

详细强度计算如下:1.壳程筒体强度计算2. 前端管箱筒体强度计算3. 前端管箱封头强度计算4. 后端壳程封头强度计算5.管板强度计算6. 管程设备法兰强度计算7. 接管开孔补强计算PP==== 0.88( c 型 ) ( d 型 )( b d 型 )( b c 型 )( c d 型 )( c 型)( d 型 )= 106.810.00436.430.80== 00.00= 00.00= 00.000.000.2696取、大值= 0= 0= 0= 0= 0= 0工况 =工况=3.21 ≤[q]pc= 80.556.0 (查GB150-98表9-3)158.489.44 1.60.009610.000000.2得= 0.981.590.000.00=205.5 或158.5777.96 = 137.054.14 = 137.0= 118.27 = 137.0。

B100L板式换热器承压件强度计算书本计算书主要校核板式换热器型号B100L主要承压件强度计算,校核所选用零配件是否符合标准。

参考标准:GB16409-1996《板式换热器》GB699-88《优质碳素结构钢技术条件》GB700-88《碳素结构钢》GB/T983-1995《不锈钢焊条》GB1173-86《铸造铝合金技术条件》GB1220-92《不锈钢棒》GB3077-88《合金结构钢技术条件》GB3274-88《碳素结构钢和低合金结构钢热轧厚钢板和钢带》GB3280-92《不锈钢冷轧钢板》GB3624-83《钛及钛合金板材》GB3624-83《钛及钛合金无缝管》GB3625-83《热交换器及冷凝器用无缝钛管》GB4237-92《不锈钢热轧钢板》GB/T5117-1995《碳钢焊条》GB6654-1995《压力容器用碳素钢和低合金钢厚钢板》GB8163-87《输送流体用无缝钢管》GB13296-91《锅炉、热交换器用不锈钢无缝钢管》JB4276-94《压力容器用碳素钢和低合金钢锻件》JB4727-94《低温压力容器用碳素钢和低合金钢锻件》JB4278-94《压力容器用不锈钢锻件》JB4730-94《压力容器无损检测》根据上述标准规定,对各个承压部件进行强度校核,以确定板式换热器是否可安全使用。

1.1螺柱许用应力:螺柱在不同温度下许用应力按照表1选取,对表1以外的材料,其许用应力按钢材设计温度下的屈服点ta除以表2中安全系数an来确定。

表1表21.2:材料板式换热器材料应考虑设计温度,设计压力、介质特性等,同时,应符合相应的标准。

板式换热器的板片、压紧板、螺柱、法兰、接管、垫片等所用的材料及焊接材料,也应符合相关的产品标准,或者提供产品质量证明书或其复印件。

1.3:计算符号:A——预紧状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以a无螺纹部分的最小直径计算,取较小值,mm²;A——实际使用的夹紧螺柱总截面积,以螺纹小径计算或以无螺纹部分的b最小直径计算,取较小值,mm²;A——需要夹紧螺柱总截面积,mm²;mA——工作状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以P无螺纹部分的最下直径计算,取较小值,mm²。

摘要固定管板式换热器是管壳式换热器的一种典型结构,也是目前应用比较广泛的一种换热器。

这类换热器具有结构简单、紧凑、可靠性高、适应性广的特点,并且生产成本低、选用的材料范围广、换热表面的清洗比较方便。

固定管板式换热器能承受较高的操作压力和温度,因此在高温高压和大型换热器中,其占有绝对优势。

本次设计的题目是乙二醇塔底进料换热器的设计,课题预期达到的目标为:换热器面积的计算(实际换热面积:92.6mm2),管程壳程压力降的计算(小于等于0.4MPa),工艺结构尺寸的计算:管程数(1管程),换热管的确定(内径:19mm 数量:500根),壳体内径(600mm),壳程数(1壳程)的计算,折流板的选型(形式:弓形折流板,数量:13)等。

换热器的强度计算:对筒体、管箱厚度的计算和校核,对壳体及管箱各处开孔补强,对延长部分兼做法兰的计算及强度核算。

经水压试验、压力校核后显示结果全部合格。

换热器的结构设计:折流板、法兰(甲型平焊法兰)、换热管、支座(鞍式支座)、垫片(石棉橡胶板垫片)的规格及选型。

完善设计图纸及设计说明书。

关键词:换热器;工艺;结构;强度IAbstractFixed tube plate heat exchanger is a typical structure of the shell and tube heat exchanger and a wide range of heat exchanger. This type of heat exchanger has the characteristics of a simple structure, compact, high reliability and wide adaptability , and low cost of the production, wide choice of used materials, more convenient of cleaning heat exchanger the surface . Fixed tube plate heat exchanger can withstands the higher operating pressure and temperature, so it has the absolute advantage in the possession of high temperature and high pressure heat exchangers and large,.This design topic is naphtha condenser design, the goal which the topic anticipated achieved:The craft design of heat exchanger:the heat transfer area computation(actual heat transfer area:322.2mm2);tube side pressure drop computation(≤0.4MPa);the craft structure size computation:number of tube passes(2 tube passes),the number of heat exchange tube(inside diameter:19mm,number:900),the inside diameter of shell(1000mm), number of shell passes(1 shell passes),the lectotype of baffle board(form:segmental baffle,number:13)etc The strength calculation of heat exchanger:the computation and check of cylinder thinckness and channel thinckness,the shell and the reinforcement for opening supplements the intensity,the extension part concurrently makes the flange the computation and the intensity calculation. Examinatation part carried on the hydraulic pressure test, the pressure examination and so on, in which all results has been all qualifiedThe structural design of the heat exchanger:The specification and lectotype of baffle plate、flange(type A manhole weded flange)、heat exchange tube、suppot(saddle support)、gasket(paronite gasket)Consummates the design paper and the design instruction bookletKeywords: heat exchanger; craft;structure; intensity目录摘要 (I)Abstract (II)第1章引言 (1)1.1 换热器的用途 (1)1.2换热器的分类 (1)1.3 换热器的发展趋势 (1)第2章固定管板式换热器的工艺计算 (3)2.1 估算换热面积 (3)2.1.1 选择换热器的类型 (3)2.1.2 流程安排 (3)2.1.3 确定物性数据 (3)2.1.4 估算传热面积 (4)2.2 工艺结构尺寸 (5)2.2.1 管径和管内流速 (5)2.2.2 管程数和传热管数 (5)2.2.4 传热管排列和分程方法 (7)2.2.5 壳体内径 (7)2.2.6 折流板 (8)2.2.7其他附件 (8)2.2.8 接管 (9)2.3 换热器核算 (9)2.3.1 热流量核算 (9)2.3.2 壁温核算 (13)2.3.3 换热器内流体的流动阻力 (14)2.4 换热器的主要结构尺寸和计算结果 (17)第3章强度计算 (19)3.1 筒体壁厚计算 (19)3.2 管箱短节、封头厚度的计算 (20)3.2.1 管箱短节厚度的计算 (20)3.2.2 封头厚度的计算 (20)3.3 管箱短节开孔补强的校核 (21)3.4壳体接管开孔补强校核 (22)3.5 管板设计及校核 (23)3.5.1 管板计算的有关参数的确定 (23)3.5.2 计算法兰力矩 (27)3.5.3管板的计算的相关参数 (28)3.5.4 确定 和G (29)23.5.5 对于其延长部分兼作法兰的管板计算 (29)3.5.6 设计条件不同的组合工况 (30)第4章结构设计 (36)4.1折流挡板 (36)4.2 法兰 (36)4.3 换热管 (37)4.4 支座 (37)4.5 压力容器选材原则 (38)4.6 垫片 (39)第5章结论 (40)参考文献 (41)致谢 (43)第1章引言1.1 换热器的用途换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器思考题1. 什么叫顺流?什么叫逆流(P3)?2.热交换器设计计算的主要内容有那些(P6)?换热器设计计算包括以下四个方面的内容:热负荷计算、结构计算、流动阻力计算、强度计算。

热负荷计算:根据具体条件,如换热器类型、流体出口温度、流体压力降、流体物性、流体相变情况,计算出传热系数及所需换热面积结构计算:根据换热器传热面积,计算热交换器主要部件的尺寸,如对管壳式换热器,确定其直径、长度、传热管的根数、壳体直径,隔板数及位置等。

流动阻力计算:确定流体压降是否在限定的范围内,如果超出允许的数值,必须更改换热器的某些尺寸或流体流速,目的为选择泵或风机提供依据。

强度计算:确定换热器各部件,尤其是受压部件(如壳体)的压力大小,检查其强度是否在允许的范围内。

对高温高压换热器更应重视。

尽量采用标准件和标准材料。

3. 传热基本公式中各量的物理意义是什么(P7)?4. 流体在热交换器内流动,以平行流为例分析其温度变化特征(P9)?5. 热交换器中流体在有横向混合、无横向混合、一次错流时的简化表示(P20)?一次交叉流,两种流体各自不混合一次交叉流,一种流体混合、另一种流体不混合一次交叉流,两种流体均不混合6. 在换热器热计算中, 平均温差法和传热单元法各有什么特点(P25、26)?什么是温度交叉,它有什么危害,如何避免(P38、76)?7.管壳式换热器的主要部件分类与代号(P42)?8.管壳式换热器中的折流板的作用是什么,折流板的间距过大或过小有什么不利之处(P49~50)?换热器安装折流挡板是为了提高壳程对流传热系数,为了获得良好的效果,折流挡板的尺寸和间距必须适当。

对常用的圆缺形挡板,弓形切口过大或过小,都会产生流动“死区”,均不利于传热。

一般弓形缺口高度与壳体内径之比为0.15~0.45,常采用0.20和0.25两种。

挡板的间距过大,就不能保证流体垂直流过管束,使流速减小,管外对流传热系数下降;间距过小不便于检修,流动阻力也大。

管壳式换热器重叠安装强度计算范宏达摘要:从实际重叠设备的现场安装中,简化出一种比较简单的力学模型,推出了重叠设备的强度计算公式,并与以往的其它力学模型进行了比较。

关键词:换热器;重叠;力学模型;强度;计算中图分类号:TQ 051.4文献标识码:BStrength calculation of overlapped shell-and-tube heat exchangerFAN Hong-da(The Design Institute of Lanzhou Petroleum Processing & Chemical Complex,Lanzhou 730060,China)Abstract:By installation experience of the overlapped horizontal vessel on site,a more simple mechanical model is built up,strength calculation formulas for overlapped vessel are derived and which is compared with past model formulas. Key words:heat exchanger; overlapped;mechanical model; strength; calculation符号说明E——材料弹性模量,MPaJ——惯性矩,mm4M0——单位载荷引起的弯矩,N.mmM——120°鞍座边缘处周向弯矩,N.mmM A——支座截面上半个圆环的周向边界弯矩,N.mmM PA——支座截面上半个圆环的边界力引起的φ截面处周向弯矩,N.mm M q——上部容器载荷在支座截面上φ截面处周向弯矩,N.mmM V——支座截面上切向剪力引起的φ截面处周向弯矩,N.mmMφ——支座截面上φ截面处的周向弯矩,N.mmMφmax——支座截面上[0,b]区间的最大周向弯矩,N.mmF——120°鞍座边缘处周向力,NF A——支座截面上半个圆环的周向边界力,NQ——每个容器最大质量的1/2,kgR——圆筒平均半径,mmR i——圆筒内半径,mmF n——支座截面处总的竖剪力,NF t——支座截面处总的切向剪力,Na——上部容器鞍座包角弧度数1/2的角b——下部容器鞍座包角弧度数1/2的补角b1——支座轴向宽度,mmb2——圆筒有效宽度,mmC——筒体厚度附加量,mmC1——支座垫板厚度负偏差,mml——[0,b]区间筒体弧长,mmm——支座垫板宽度,mmα——[0,b]区间上的任意角,radδe——筒体有效厚度,mmδre——鞍座垫板有效厚度,mmδn——筒体名义厚度,mm[σ]——16MnR钢板在260 ℃下的许用应力,MPaσ6——鞍座边角处筒体周向应力,MPaφ——[0,b]区间上的任意角,rad重叠管壳式换热器在炼油厂和化工厂中是比较常见的安装形式。

确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U形管式换热器,壳体直径500mm,管程设计压力3.8MPa,壳程设计压力0.6MPa。

详细强度计算如下:1.壳程筒体强度计算2. 前端管箱筒体强度计算3. 前端管箱封头强度计算4. 后端壳程封头强度计算5.管板强度计算6. 管程设备法兰强度计算7. 接管开孔补强计算氮气冷却器(U形管式换热器)筒体计算计算条件筒体简图计算压力P c0.60MPa设计温度 t100.00︒ C内径D i500.00mm材料16MnR(热轧) ( 板材)试验温度许用应力[σ]170.00MPa设计温度许用应力[σ]t170.00MPa试验温度下屈服点σs345.00MPa钢板负偏差C10.00mm腐蚀裕量C2 1.00mm焊接接头系数φ0.85厚度及重量计算计算厚度δ == 1.04mm有效厚度δe =δn- C1- C2= 7.00mm名义厚度δn= 8.00mm 重量481.06Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 0.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 310.50MPa 试验压力下圆筒的应力σT = = 31.95MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 3.99014MPa 设计温度下计算应力σt = = 21.73MPa[σ]tφ144.50MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱筒体计算计算条件筒体简图计算压力P c 3.80MPa设计温度 t100.00︒ C内径D i500.00mm材料0Cr18Ni9 ( 板材)试验温度许用应力[σ]137.00MPa设计温度许用应力[σ]t137.00MPa试验温度下屈服点σs205.00MPa钢板负偏差C10.80mm腐蚀裕量C20.00mm焊接接头系数φ0.85厚度及重量计算计算厚度δ == 8.29mm有效厚度δe =δn- C1- C2= 11.20mm名义厚度δn= 12.00mm 重量75.76Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 4.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 184.50MPa 试验压力下圆筒的应力σT = = 127.53MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 5.10266MPa 设计温度下计算应力σt = = 86.72MPa[σ]tφ116.45MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱封头计算计算条件椭圆封头简图计算压力P c 3.80MPa设计温度 t100.00︒ C内径D i500.00mm曲面高度h i125.00mm材料0Cr18Ni9 (板材)试验温度许用应力[σ]137.00MPa设计温度许用应力[σ]t137.00MPa钢板负偏差C10.80mm腐蚀裕量C20.00mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 6.98mm有效厚度δe =δn- C1- C2= 11.20mm最小厚度δmin= 0.75mm名义厚度δn= 12.00mm 结论满足最小厚度要求重量32.23Kg压力计算最大允许工作压力[P w]= = 6.06962MPa 结论合格氮气冷却器后端壳程封头计算计算条件椭圆封头简图计算压力P c0.60MPa设计温度 t100.00︒ C内径D i500.00mm曲面高度h i125.00mm材料16MnR(热轧) (板材)试验温度许用应力[σ]170.00MPa设计温度许用应力[σ]t170.00MPa钢板负偏差C10.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 0.88mm有效厚度δe =δn- C1- C2= 6.00mm最小厚度δmin= 0.75mm名义厚度δn= 8.00mm 结论满足最小厚度要求重量19.61Kg压力计算最大允许工作压力[P w]= = 4.05567MPa 结论合格氮气冷却器管板计算设计条件0.60MPa壳程设计压力3.80MPa管程设计压力100.00︒ C壳程设计温度100.00︒ C管程设计温度8.00mm壳程筒体壁厚12.00mm管程筒体壁厚壳程筒体腐蚀裕量C 1.00mm管程筒体腐蚀裕量 C0.00mm500.00mm换热器公称直径换热管使用场合一般场合管板与法兰或圆筒连接方式 ( a b c d 型 ) a型换热管与管板连接方式 ( 胀接或焊接 ) 焊接材料(名称及类型) 0Cr18Ni970.00mm名义厚度管强度削弱系数0.40刚度削弱系数0.40材料泊松比0.30210.00mm2隔板槽面积换热管与管板胀接长度或焊脚高度l 3.50mm191000.00MPa 设计温度下管板材料弹性模量137.00MPa 设计温度下管板材料许用应力68.50MPa许用拉脱力壳程侧结构槽深h10.00mm 板管程侧隔板槽深h2 4.00mm0.00mm壳程腐蚀裕量0.00mm管程腐蚀裕量材料名称0Cr18Ni9换管子外径d19.00mm2.00mm热管子壁厚管U型管根数n138根换热管中心距 S25.00mm137.00MPa 设计温度下换热管材料许用应力垫片材料软垫片压紧面形式1a或1b垫垫片外径D o565.00mm 片垫片内径D i515.00mm a型垫片厚度δg mm 垫片接触面宽度Ωmm垫片压紧力作用中心园直径D G547.11mm 管板材料弹性模量0.00MPa ( c 型 )管板材料弹性模量0.00MPa ( d 型 )( b d 型 )管箱圆筒材料弹性模量0.00MPa ( b c 型 )壳程圆筒材料弹性模量0.00MPa ( c d 型 )管板延长部分形成的凸缘宽度0.00mm ( c 型)壳体法兰或凸缘厚度0.00mm ( d 型 )管箱法兰或凸缘厚度0.00mm参数计算管板布管区面积三角形排列正方形排列一根换热管管壁金属横截面积= 106.81mm2管板开孔前抗弯刚度b c d 型0.00N·mm管板布管区当量直径436.43mma 型其他系数0.80系数按和查图得 : = 0.000000系数按和查图得 : = 0.000000a d 型= 0b c型0.00a ,c 型= 0b ,d 型0.00a 型= 0其他0.00旋转刚度无量刚系数0.00系数0.2696按和0.07130.0000管板厚度或管板应力计算a 管板计算厚度取、大值61.345mm型管板名义厚度66.000mm管板中心处径向应力= 0MPa = 0MPab c d 布管区周边处径向应力= 0MPa型= 0MPa 边缘处径向应力= 0MPa = 0MPa管板应力校核单位:MPa|σr|r=0=b工况|σr |r=Rt=c|σr|r=R=d|σr|r=0=型工况|σr|r=Rt=|σr|r=R=换热管轴向应力计算及校核: MPa (单位)计算工况计算公式计算结果校核只有壳程设计压力, 管程设计压力=0 : |-1.59|≤合格只有管程设计压力,壳程设计压力=0 : =|6.29|≤合格壳程设计压力,管程设计压力同时作用: |4.69|≤合格换热管与管板连接拉脱力校核拉脱力q3.21 ≤[q]MPa校核合格重量64.89Kg氮气冷却器管箱法兰强度计算设计条件简图设计压力 p 3.800 MPa计算压力 pc 3.800 MPa设计温度 t 100.0 ° C轴向外载荷 F 0.0 N外力矩 M 0.0 N.mm壳材料名称0Cr18Ni9体许用应力137.0 MPa法材料名称#许用[s ]f 137.0 MPa兰应力[s ]tf 137.0 MPa材料名称40Cr螺许用[s ]b 212.0 MPa应力[s ]tb 189.0 MPa栓公称直径 d B 24.0 mm螺栓根径 d 1 20.8 mm数量 n 24 个Di 500.0 Do 660.0垫结构尺寸Db 615.0 D外565.0 D内515.0 δ0 16.0 mm Le 22.5 LA 31.5 h 35.0 δ1 26.0 材料类型软垫片N 25.0 m 2.00 y 11.0 压紧面形状1a,1b b 8.94 DG 547.1 片b0≤6.4mm b= b0 b0≤6.4mm DG= ( D外+D内 )/2b0 > 6.4mm b=2.53b0 > 6.4mm DG= D外 - 2b螺栓受力计算预紧状态下需要的最小螺栓载荷Wa Wa= πbDG y = 169119.0 N操作状态下需要的最小螺栓载荷WpWp = Fp + F = 1127044.1N所需螺栓总截面积 Am Am = max (Ap ,Aa ) = 5963.2 mm2 实际使用螺栓总截面积 AbAb = = 8117.5mm2力矩计算操FD = 0.785pc= 745750.0 N LD= L A+ 0.5δ1= 44.5mm MD= FD LD= 33185876.0N.mm作FG = Fp= 233573.5 N LG= 0.5 ( Db - DG )= 33.9mm MG= FG LG= 7928625.5N.mmMp FT = F-FD= 147150.2 N LT=0.5(LA + d 1 + LG )= 45.7mm MT= FT LT= 6728066.0N.mm外压: Mp = FD (LD - LG )+FT(LT-LG ); 内压: Mp = MD+MG+MT Mp = 47842568.0 N.mm 预紧MaW = 1492550.6 N LG = 33.9 mm Ma=W LG = 50664460.0 N.mm 计算力矩 Mo= Mp 与中大者 Mo=50664460.0N.mm螺栓间距校核实际间距= 80.5mm最小间距56.0 (查GB150-98表9-3)mm最大间距158.4mm形状常数确定89.44 h/ho = 0.4 K = Do/DI = 1.3201.6由K查表9-5得T=1.789 Z =3.694 Y =7.145 U=7.851整体法兰查图9-3和图9-4 FI=0.85944 VI=0.31415 0.00961 松式法兰查图9-5和图9-6 FL=0.00000 VL=0.00000 0.00000 查图9-7 f = 1.06578整体法兰 = 松式法兰 = 0.2由得572246.8 0.0ψ=δf e+1 =1.44 g = y /T = =0.811.59= 0.98 剪应力校核计算值许用值结论预紧状态0.00MPa操作状态0.00MPa输入法兰厚度δf = 46.0 mm时, 法兰应力校核应力性质计算值许用值结论轴向应力158.57MPa=205.5 或=342.5( 按整体法兰设计的任意式法兰, 取 )校核合格径向应力77.96MPa= 137.0校核合格切向应力54.14MPa= 137.0校核合格综合应力= 118.27MPa= 137.0校核合格法兰校核结果校核合格氮气冷却器开孔补强计算接管: a,φ219×16计算方法 : GB150-1998 等面积补强法, 单孔设计条件简图计算压力p c 3.8MPa设计温度100℃壳体型式圆形筒体壳体材料名称及类型0Cr18Ni9 板材壳体开孔处焊接接头系数φ0.85壳体内直径D i500mm壳体开孔处名义厚度δn12mm壳体厚度负偏差 C10.8mm壳体腐蚀裕量C20mm壳体材料许用应力[σ]t137MPa接管实际外伸长度100mm接管实际内伸长度0mm 接管材料0Cr18Ni9接管焊接接头系数1名称及类型管材接管腐蚀裕量0mm 补强圈材料名称补强圈外径mm补强圈厚度mm接管厚度负偏差C1t2mm 补强圈厚度负偏差C1r mm 接管材料许用应力[σ]t137MPa 补强圈许用应力[σ]t MPa开孔补强计算壳体计算厚度δ8.293mm 接管计算厚度δt 2.63mm 补强圈强度削弱系数f rr0接管材料强度削弱系数f r1开孔直径d191mm 补强区有效宽度B382mm 接管有效外伸长度h155.28mm 接管有效内伸长度h20mm 开孔削弱所需的补强面积A1584mm2壳体多余金属面积A1555.2mm2接管多余金属面积A21257mm2补强区内的焊缝面积A364mm2A1+A2+A3=1876 mm2 ,大于A,不需另加补强。