聚氯乙烯毕业设计

- 格式:doc

- 大小:491.85 KB

- 文档页数:41

聚氯乙烯生产毕业论文设计毕业设计(论文)(化工系)题目年产40万吨电石法氯乙烯生产工艺设计专业班级姓名学号指导教师完成日期2011年6月25日~2011年10月10日(论文)摘要....................................................................... I I 前言 (4)第一章文献综述 (8)1.1化学品名称 (8)1.2成分组成信息 (8)1.3危险性概述 (8)第二章电石法制氯乙烯所用的原料及其性质错误!未定义书签。

2.1乙炔氧氯化法生产氯乙烯 ... 错误!未定义书签。

2.2电石乙炔法生产氯乙烯错误!未定义书签。

第三章电石法制氯乙烯工艺流程...错误!未定义书签。

3.1乙炔性质 (10)3.2生产方法 (11)3.3影响因素 (12)第四章电石法制氯乙烯工段物料及热量衡算方法......................................... 错误!未定义书签。

4.1制备方法 (13)4.2盐酸脱吸法生产氯化氢 (15)4.3副产盐酸脱吸法生产氯化氢 (17)第五章电石法制氯乙烯工段的主要设备错误!未定义书签。

5.1合成部分设备.............. 错误!未定义书签。

5.2列管式石墨换热器 ..... 错误!未定义书签。

5.3吸收部分设备.............. 错误!未定义书签。

总结 ............................................................................................... 错误!未定义书签。

致谢 ............................................................................................... 错误!未定义书签。

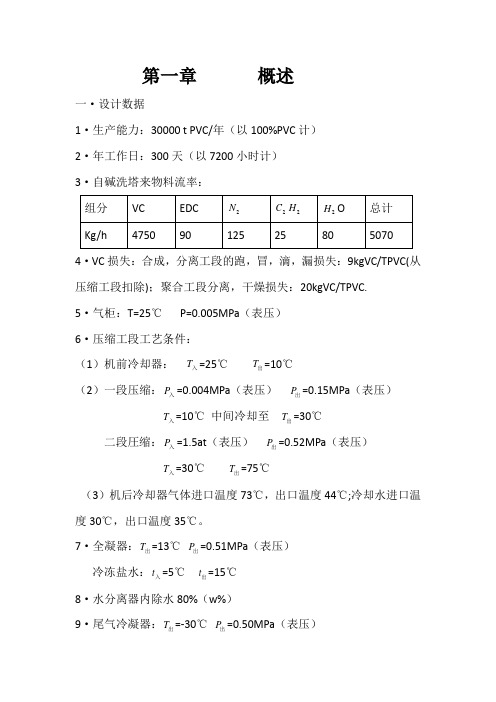

第一章概述一·设计数据1·生产能力:30000 t PVC/年(以100%PVC计)2·年工作日:300天(以7200小时计)3·自碱洗塔来物料流率:4·VC损失:合成,分离工段的跑,冒,滴,漏损失:9kgVC/TPVC(从压缩工段扣除);聚合工段分离,干燥损失:20kgVC/TPVC.5·气柜:T=25℃P=0.005MPa(表压)6·压缩工段工艺条件:(1)机前冷却器:T=25℃出T=10℃入(2)一段压缩:P=0.004MPa(表压)出P=0.15MPa(表压)入T=10℃中间冷却至出T=30℃入二段圧缩:P=1.5at(表压)出P=0.52MPa(表压)入T=30℃出T=75℃入(3)机后冷却器气体进口温度73℃,出口温度44℃;冷却水进口温度30℃,出口温度35℃。

7·全凝器:T=13℃出P=0.51MPa(表压)出冷冻盐水:t=5℃出t=15℃入8·水分离器内除水80%(w%)9·尾气冷凝器:T=-30℃出P=0.50MPa(表压)出冷冻盐水:t=-35℃出t=-30℃入10·低沸塔工艺条件:(1)塔顶馏出液中:VC: <50%(w%)(2)塔底出料含乙炔:0.0001%(w%)(3)操作压力:0.5MPa(表压)(4)放空尾气中VC含量12%(w%)(5)低沸塔回流比15-3011·高沸塔工艺条件:(1)塔顶气体EDC浓度:0.08%(w%)(2)塔釜物料中VC浓度:0.0001%(w%)(3)操作压力:0.25MPa(表压)(4)釜加热水温度:t=90℃出t=75℃入(5)高沸塔回流比0.3-0.512·聚合工段:聚合率85%(w%),未聚合回收率90%(w%)此处回收是进气柜还是部分直接作为合格单元回收部分进气柜可自己根据厂里情况确定。

13·所设计设备:机后冷却器,全凝器,低沸塔再沸器,高沸塔,高沸塔再沸器,高沸塔塔顶冷凝器。

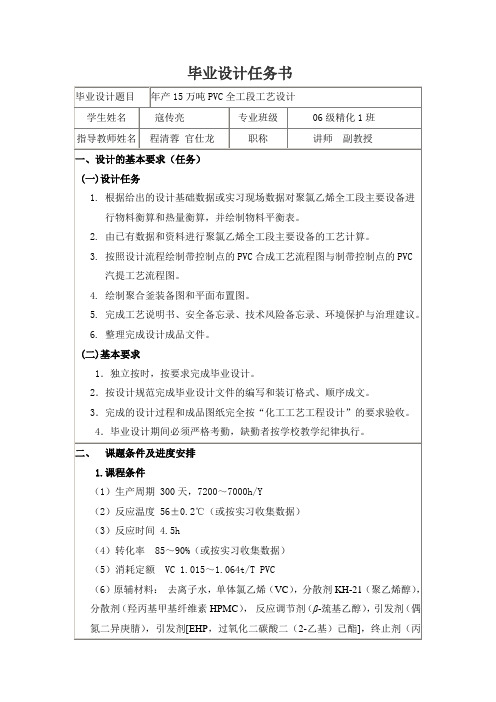

沈阳化工大学毕业设计题目: 年产3.26万吨聚氯乙烯生产车间工段的设计院系: 材料科学与工程学院专业: 材料化学班级: 材化0601学生姓名:指导教师:论文提交日期: 2010年 6 月 22 日论文答辩日期: 2010年 6月 29日内容摘要本文讲述了我国聚氯乙烯工业生产技术的发展进程和目前状况,包括原料路线、工艺设备、聚合方法等。

本设计采用悬浮法生产聚氯乙烯,介绍了采用悬浮法生产PVC树脂工聚合机理,工艺过程中需要注意的问题,包括质量影响因素,工艺条件及合成工艺中的各种助剂选择,对聚合工艺过程进行详细的叙述。

并且从物料衡算、热量衡算和设备计算和选型三个方面进行准确的工艺计算,对厂址进行了选择,采取了防火防爆防雷等重要措施,对三废的处理回收等进行了叙述,画出了整个工艺的流程图。

关键词:聚氯乙烯;生产技术;悬浮法;乙炔法;乙烯法;防粘釜技术;目录第一章总论 (2)1.1 国内外pvc发展状况及发展趋势 (2)1.2 单体合成工艺路线 (3)1.2.1乙炔路线 (3)1.2.2乙烯路线 (4)1.3聚合工艺实践方法 (5)1.3.1本体法聚合生产工艺 (5)1.3.2乳液聚合生产工艺 (5)1.3.3悬浮聚合生产工艺 (6)1.4最佳的配方、后处理设备的选择 (7)1.4.1配方的选择 (7)1.4.2后处理设备侧选择 (7)1.5 防粘釜技术 (9)1.6原料及产品性能 (9)1.7 聚合机理 (11)1.7.1自由基聚合机理 (11)1.7.2链反应动力学机理 (12)1.7.3 成粒机理与颗粒形态 (12)1.8影响聚合及产品质量的因素 (13)1.9工艺流程叙述 (14)1.10.1加料系统 (14)1.10.2聚合系统 (16)1.10.3浆料汽提及废水汽提系统 (17)1.10厂址的选择 (18)第二章工艺计算 (19)2.1物料衡算 (19)2.1.1聚合釜 (19)2.1.2 混料槽 (22)2.1.3汽提塔 (23)2.1.4离心机 (26)2.1.5 沸腾床 (27)2.1.6 包装 (29)2.2热量衡算 (30)2.2.1聚合釜 (30)2.2.2沸腾床的热量计算 (35)2.3 设备的计算及选型 (41)2.3.1 聚合釜 (41)3.3.2 混料槽 (42)3.3.3 汽提塔 (43)3.3.4 离心机 (43)3.3.5内热式沸腾床的计算 (44)2.3.6泵、鼓风机、过滤器 (49)第三章非工艺部分 (52)3.1厂内的防火防爆措施 (52)3.2车间照明及采暖措施 (52)3.3防静电,防雷措施 (53)3.4三废处理情况 (54)3.4.1电石渣的处理 (54)3.4.2电石渣上清液的处理 (54)3.4.3 热水的综合利用 (54)3.4.4尾气的回收利用 (55)3.4.5转化水洗塔水的回收利用 (55)结束语 (56)附录 (58)引言聚氯乙烯(PVC)是5大通用塑料之一,具有耐腐蚀、电绝缘、阻燃性和机械强度高等优异性能,广泛用于工农业及日常生活等各个领域,尤其是近年来建筑市场对PVC产品的巨大需求,使其成为具备相当竞争力的一个塑料品种。

摘要聚氯乙烯是世界上最早实现工业化生产的塑料品种之一。

由于其具有难燃、抗化学腐蚀、耐磨、电绝缘性优良和机械强度较高等优点,广泛应用于农业、石油化工、轻工、纺织、化学建材、电力、冶金、国防军工、建材、食品加工等国民经济各命脉部门,在国民经济发展中具有举足轻重的地位。

本次设计对年产 6 万吨 PVC精馏工段进行工艺设计。

采用电石乙炔法制取氯乙烯。

此法是以电石为原料,电石水解生产乙炔,氯碱生产中产生的氯气和氢气直接合成法合成氯化氢,由乙炔和氯化氢经净化后在转化器中合成粗氯乙烯单体,粗氯乙烯单体经精馏后得到精氯乙烯单体,精氯乙烯单体经悬浮聚合得到PVC。

确定了生产方法之后对氯乙烯合成工段、精馏工段进行了物料衡算、热量衡算和设备选型计算。

本文设计的电石乙炔法生产粗氯乙烯在工艺上可满足要求。

关键词: PVC合成;粗氯乙烯精馏;物料衡算;热量衡算;设备选型AbstractPolyvinyl chloride(PVC)is one of the earliestindustrialization production of plastic varieties in the world.Since it has flame retardant,resistance to chemical corrosion,wear resistance,good electrical insulation,and theadvantages of high mechanical strength,widely used inagriculture,petroleum chemical industry,light industry, textile,chemical,building materials,electric power, metallurgy,national defense war industry,building materials, food processing,such as the lifeline of national economy department, has a pivotal position in the national economic development.The design on the annual output of60000tons of PVC distillation section for process design. Take vinyl chlorideby calcium carbide acetylene method. This method is based on calcium carbide as raw materials, calcium carbide hydrolysisto produce acetylene,chlorine and hydrogen generated in chlor-alkali production were direct synthesis method of hydrogen chloride synthesis by acetylene and hydrogen chloride synthesis in the converter after purification thick vinyl chloride monomer, coarse after rectification for vinyl chloride monomervinyl chloride monomer, pure PVCby suspension polymerization of vinyl chloride monomer. Determine the method of production of vinyl chloride synthesis section,after distillation section has carried on the material balance,heat balance, and equipment selection calculation.In this paper, design of calcium carbide acetylene methodthick vinyl chloride production in the process can meet therequirements.Key words:PVC synthesis;Thick vinyl chloride rectification; Material balance; Heat balance; Equipment selection目录引言1绪论2聚氯乙烯的生产过程2.1氯乙烯的生产方法2.1.1电石乙炔法2.1.2联合法2.1.3乙烯法2.1.4确定生产方案2.2氯乙烯单体的聚合2.3氯乙烯单体的生产工艺3物料衡算4热量衡算4.1氯化氢冷却器的热量衡算5车间厂房布置设计5.1厂房布置设计的条件和依据5.1.1常用的规范和规定5.1.2设计的基本条件5.1.3设计的基本依据5.2车间厂房的布置设计6管路布置设计6.1化工管路概述6.2管路设计6.3管路布置结论参考文献谢辞附录引言聚氯乙烯是世界上最早实现工业化生产的塑料品种之一。

摘要聚氯乙烯是世界上最价廉和应用最广的塑料,用来大规模生产电缆绝缘层、设备零件、管材、层合材料和纤维制品。

聚氯乙烯树脂的需求量巨大。

工业上,聚氯乙烯是采用悬浮或乳液聚合技术通过自由基聚合反应来生产的。

本设计的目标是年产18000吨的聚氯乙烯悬浮生产装置。

遵循技术先进、工艺可靠、经济合理、系统最优的原则完成本设计。

本设计的主要内容包括:对聚氯乙烯的国内外研究状况、应用领域和应用现状、生产概况、市场需求和应用前景的综述;详细介绍工艺流程;对聚合全系统的物料进行衡算;聚合釜选型和工艺尺寸计算;搅拌设备的选型和功率计算以及对聚合反应器釜进行热量衡算。

关键词:聚氯乙烯,悬浮聚合,工艺设计,工艺流程,聚合反应器AbstractPolyvinyl chloride is one of the cheapest and most widely used plastics globally. It is used for large-scale production of cable insulation, equipment parts, pipes, laminated materials and fiber manufacture. The demand for polyvinyl chloride resin is vast.Polyvinyl chloride is industrially produced by free-radical polymerization using the suspension or bulk technique. The major object of present design is a production plant for PVC with annual output 15000 ton, using suspension technique. According to the principles of advanced technology, credible technics, reasonable economics and optimized system, present design is completed.The main work of present design include : summerization on status of research on polyvinyl chloride at home and abroad, field and current status of application, the situation of production , the demand for market and applying in the future ;detailed description of technological process ; the total material balance of polymerization system ;the selection and design of polymerization reactor; the selection of stirring devices and the calculation of power thereof; and the heat balance of the polymerization reactor .Key words:Polyvinyl chloride, suspension polymerization, technological design,process flow, polymerization reactor目录摘 要 (III)目 录 (IV)第一章 前 言 (7)1.1选题背景 (7)1.2研究意义 (7)第二章 聚氯乙烯历史世界及供需和消费 (8)2.1 聚氯乙烯的发展历史 (8)2.2 世界聚氯乙烯供需 (8)2.3 中国聚氯乙烯供需 (8)2.4 聚氯乙烯树脂消费结构 (9)第三章 聚氯乙烯的典型聚合工艺 (10)3.1 典型聚合工艺概述: (10)3.1.1悬浮聚合 (10)3.1.2本体聚合 (11)3.1.3乳液聚合 (11)3.1.4微悬浮聚合 (12)3.1.5溶液聚合 (12)3.2典型聚合工艺技术特性比较 (12)第四章 悬浮聚合生产工艺与过程及其影响因素 (13)4.1聚氯乙烯悬浮聚合的生产技术 (13)4.1.1氯乙烯悬浮聚合生产工艺技术过程 (13)4.2氯乙烯悬浮聚合生产工艺技术进展 (15)4.2.1国内生产工艺技术进展 (15)4.2.2国外生产技术进展 (17)4.3悬浮法聚合工艺和设备 (20)4.3.1搪瓷釜 (20)4.4轴封与搅拌装置 (24)4.4.1 轴封 (24)4.4.2 搅拌装置 (26)4.5工艺流程 (28)4.6防粘釜技术 (32)4.7悬浮法防粘釜剂的进展 (34)4.7.1国外SPVC生产用涂布剂的进展 (34)4.8分散剂 (35)4.8.1分散剂的用途和影响 (35)4.8.2国外分散剂应用进展 (36)4.9 其它助剂 (37)第五章 聚氯乙烯聚合釜技术进展 (39)5.1 新型釜的介绍 (39)第六章 聚氯乙烯聚合装置设计 (41)6.1设计任务书 (41)6.1.1设计任务 (41)6.1.2设计条件 (42)6.1.3配方 (42)6.1.4生产时间分配 (42)6.2设计过程 (43)6.2.1已知量的计算 (43)6.2.2聚合釜物料衡算 (43)6.2.3聚合釜的设计 (44)6.2.4搅拌设计 (49)6.2.5 釜重的计算 (54)6.2.6 热量衡算 (56)第七章 结论 (60)参 考 文 献 (61)致 谢 (63)声明 (65)附录1 工艺流程概述附录2 工艺流程图附录3 聚合设备图第一章 前 言1.1选题背景聚氯乙烯( PVC) 是五大通用合成树脂之一,是木材、钢铁、玻璃、纸张等传统材料的良好代用品,因此在塑料工业中具有举足轻重的地位。

9500吨/年聚氯乙烯悬浮聚合工艺设计摘要本设计为年产9500吨聚氯乙烯聚合工艺设计,整个设计文件由设计说明书和设计图纸两部分组成。

在设计说明书中,简单介绍了聚氯乙烯的生产现状、发展趋势、性能和主要用途,着重介绍以悬浮聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料衡算和热量衡算和聚合釜计算,对设备进行了工艺计算和选型,同时对整个装置进行了简单的技术经济评价。

绘制了相应的设计图纸,设计图纸包括工艺流程图、聚合釜装配图。

关键词:聚氯乙烯;悬浮聚合工艺;干燥;单体;生产工艺AbstractThe design for the 9,500 tons of PVC polymerization process design throughout the design file is composed by two parts of the design specification and design drawings. In the design manual, a brief introduction of PVC production status, development trends, performance, and the main purposes highlighted by suspension polymerization as the polymerization process production methods. In the design process, according to the requirements of the design task book to conduct a more detailed material balance and heat balance and the the polymerizer calculation process calculation and selection of equipment, a simple techno-economic evaluation of the entire device . Drawing of the design drawings, design drawings including process flow diagram of the polymerization reactor assembly drawing.Keywords: PVC , suspension polymerization process, dry, monomer , production process目录前言 (1)第1章概述 (2)1.1聚氯乙烯简介 (2)1.1.1 聚氯乙烯的理化性能 (2)1.1.2聚氯乙烯树脂的用途 (3)1.2聚氯乙烯配方 (4)第2章聚氯乙烯生产工艺流程设计 (5)2.1 聚氯乙烯生产工艺流程简述 (5)2.2 聚氯乙烯生产工艺流程操作步骤 (5)2.2.1 聚合单元 (5)2.2.2 VC回收工序 (6)2.2.3 汽提、干燥工序 (6)第3章物料衡算 (8)3.1 车间物料衡算 (8)3.1.1主要工艺参数 (8)3.1.2 生产任务的计算 (8)3.1.3投入单体的计算 (9)3.2 聚合釜的物料衡算 (10)3.2.2 聚合釜的生产计算 (10)第4章热量衡算 (12)4.1 聚合釜热量衡算 (12)4.1.1 参数设定 (12)4.1.2 混合热和搅拌热的考虑 (13)4.2 回流冷凝器热负荷的考虑 (13)4.3 物料带入聚合釜的热量 (13)4.4 聚合反应放出的热量 (14)4.5 物料带出聚合釜的热量 (14)4.6 反应过程需要加入的热量 (14)4.7 加热水的用量: (14)4.8 冷却水的用量: (14)4.9传热面积 (15)第5章设备工艺设计 (16)5.1 聚合釜的设计 (16)5.1.1 生产周期或生产批数 (16)5.1.2 根据年产量确定每批进料量 (16)5.1.3 选择反应器装料系数 (16)5.1.4 计算反应器体积 (16)5.1.5 聚合釜壁厚的计算 (17)5.2 汽提塔 (17)5.3 混料槽 (17)5.4 离心机 (18)5.5 干燥器 (18)第6章环境保护 (19)6. 1废水的治理 (19)6. 2废渣的治理 (19)6. 3废渣的治理 (20)参考文献 (21)前言聚氯乙烯(PVC)是由氯乙烯单体(VCM)均聚或与其他多种单体共聚而制得的合成树脂,聚氯乙烯再配以增塑剂、稳定剂、高分子改性剂、填料、偶联剂和加工助剂,经过提炼、塑化、成型加工成各种材料。

摘要聚氯乙烯是由氯乙烯单体均聚或与其他多种单体共聚而制得的合成树脂。

本设计是以氯乙烯单体为原料,对年产能力为7.2万吨的PVC悬浮聚合工序的初步设计。

收集有关的化工设计资料作参考,按毕业设计大纲和设计任务书的要求进行设计。

对聚氯乙烯发展状况及其性质,用途,工艺方法选择作了简要介绍,重点介绍了悬浮聚合法生产PVC聚合工段的设计。

本设计在理论学习的基础上,结合生产实践,熟悉了工艺流程、生产方案的选择,掌握了工艺设计中的物料衡算、能量衡算、设备的计算和选型的方法。

关键词:聚氯乙烯;悬浮聚合;设计ABSTRACTPVC is a summary of synthetic resin copolymer by the polymerization of vinyl chloride monomer, or a variety of other monomers. This design is the initial design of polymerization section with the annual PVC production capacity of 72,000 tons by suspension polymerization process based on vinyl chloride monomer as raw material. The design is finished according to the outline of design specification requirements of graduation design by collecting information on the chemical design. Development, properties, purpose and the selection of technology of PVC are briefly introduced. The suspension polymerization production of PVC is focused on. On the basis of theory study and combining with production practice, the process and selection of the production method are known well and the material balance, energy balance and the selection of equipment in process design are grasped.Keywords: PVC; suspension polymerization; design目录第一章前言 (1)第二章PVC的概况 (2)2.1 PVC性质 (2)2.2 PVC行业发展历程 (2)2.3 中国PVC的使用 (2)2.3.1 PVC异型材 (2)2.3.2 PVC管材 (2)2.3.3 PVC膜 (2)2.3.4 PVC硬材和板材 (6)2.3.5 PVC一般软制品 (3)2.3.6 PVC包装材料 (3)2.3.7 PVC护墙板和地板 (3)2.3.8 PVC日用消费品 (3)2.4 中国PVC市场发展分析 (3)2.4.1 中国PVC产量 (3)2.4.2 中国PVC产量趋势 (4)2.5 世界PVC行业的消费情况 (4)2.6 中国PVC进出口总量分析 (5)2.7目前我国PVC行业面临的问题与任务 (6)2.8 聚氯乙烯的包装贮运方法 (6)第三章聚氯乙烯的工业生产 (7)3.1 产品及原料简述 (7)3.1.1 产品性质 (7)3.1.2 产品性能 (7)3.1.3 产品质量标准 (7)3.2 原料简述 (8)3.2.1 乙炔 (8)3.2.2 氯乙烯 (8)3.2.3 分散剂 (9)3.2.4 引发剂 (9)3.2.5 其它助剂 (10)3.2.6 去离子水 (10)3.3 PVC的生产方法 (11)3.3.1 生产路线的选择 (11)3.3.2 PVC生产的聚合工艺 (13)3.3.3聚合反应机理 (15)3.3.4 悬浮聚合工艺 (16)第四章工艺计算 (18)4.1 计算依据 (18)4.2 物料衡算 (19)4.3 热量衡算 (20)4.4 聚合釜的设计 (23)4.4.1 体积计算 (23)4.4.2 聚合釜的设计 (24)4.4.3 夹套的设计 (24)4.4.4 搅拌装置的设计 (25)4.4.5 传热装置的校核 (26)4.4.6 传热系数的计算 (27)4.4.7底座的选择 (29)4.4.8 人孔的设计 (30)4.4.9计量槽的设计 (31)4.4.10主要管道管径计算和选型 (32)第五章厂址的选择与车间布置 (35)5.1 厂址的选择和要求 (35)5.1.1 厂址的选择的依据 (35)5.1.2 厂址的选择的原则 (35)5.2 车间布置 (36)第六章非工艺设计项目 (38)6.1安全技术与劳动保护 (38)6.2 防护 (38)6.2.1 防火防爆 (38)6.2.2 防腐 (39)6.3 卫生等设计 (39)6.3.1 供排水 (39)6.3.2 取暖与降温 (40)6.3.3 通风 (41)6.4 自控设计条件 (42)第七章经济核算 (43)第八章环境保护 (46)8.1 废水处理 (46)8.1.1 废水排放标准 (46)8.1.2 废水处理方法 (46)8.2 废渣处理 (47)8.3 废气处理 (47)8.4其他三废的处理 (48)第九章结论 (49)参考文献 (50)致谢 .................................................................................................. 错误!未定义书签。

聚氯乙烯反应釜设计1 前言我国pvc生产企业平均规模为年产8万多吨,pvc生产处于低垄断状态。

由于国产化pvc 生产技术的成熟,在很大程度上降低了行业进入门槛。

行业内和行业外企业为追求较高利润,竞相建设和扩产, 近几年国pvc热的显著特征是大干快上。

所谓大是指规模大,新建改扩建项目年生产规模动辄十万吨以上,二三十万吨以上也不少见。

未来pvc生产企业规模将向40万~80万t/a大规模水平发展,规模小的企业将由于技术水平较低、污染严重、生产成本高、竞争能力弱而逐步被淘汰。

我国pvc行业采用大型聚合釜生产装置成为近年来明显的发展趋势,前几年北京化二在消化吸收国外引进的先进技术的基础上,不断摸索实践,成功实现了70m3聚合釜成套工艺及关键技术的国产化,并在国内很多聚氯乙烯生产企业进行了推广应用。

70m3聚合釜由于长径比适中、生产强度大、换热能力好、运输方便、综合性能好,在建设10万t/a的聚氯乙烯生产装置时具有较好的综合经济效益,但随着新建或扩建聚氯乙烯生产装置规模越来越大,如建设20万t/a以上生产装置,需要采用至少2条生产线,采用70m3聚合釜就存在设备投资较大建设费用和运行费用较高、单釜生产能力偏低、控制不方便等不足,目前不少厂家在进行二期或三期,扩建项目时,首选是采用100m3以上聚氯乙烯大型反应釜。

在这种背景下,开发新型聚合釜及成套工艺技术就成为必然的趋势。

大型反应釜的开发不是简单的容积扩大,而是综合技术的体现,涉及到多个领域的技术合作。

北京化二与上海森松公司吸收国内外先进技术和实践经验,对聚合釜容积的选型、换热方式、搅拌结构和方式、关键配件选择等进行了认真的讨论研究并进行了严格的计算,研制和开发了100m3型聚合釜(该聚合釜正在申请专利),北京化二在吸收国内外各种先进工艺技术的基础上,开发了拥有自主知识产权的成套工艺技术。

一、工艺设计1 聚合釜的设计聚合釜容积的选型聚合釜容积的选型与制造费用、运行费用、运输条件、生产效率和产品质量等密切相关。

毕业设计题目名称:年产12万吨聚氯乙烯聚合工段的工艺设计目录摘要 (1)关键词 (1)第一章设计说明书 (2)1.1 设计项目 (2)1.2设计依据、生产规模、设计原则 (2)1.2.1设计内容 (2)1.2.2生产规模 (2)1.2.3设计依据 (2)1.2.4设计原则 (2)1.3厂址选择及建厂地区自然条件 (2)1.3.1地理位置及环境 (2)1.3.2工厂用水情况 (3)1.3.3供电 (3)1.3.4原料供应 (3)1.3.5工厂所处自然条件 (3)第二章聚氯乙烯工业发展概况 (3)2.1 聚氯乙烯工业的发展概况 (4)2.2聚氯乙烯工业在国民经济中的作用 (4)2.3聚氯乙烯系列聚合物的性质 (5)2.4聚氯乙烯制品的开发与应用技术 (5)第三章生产方法简介及设计方法的确定 (7)3.1聚合方法简述 (7)3.1.1本体聚合 (7)3.1.2溶液聚合 (7)3.1.3悬浮聚合 (8)3.1.4乳液聚合 (9)3.3产品的基本性能 (11)3.4有关设计参数 (12)3.5产品规格与质量指标 (12)第四章物料衡算 (14)4.1聚合釜物料衡算 (14)4.2出料槽物料衡算 (15)4.3汽提塔物料衡算 (16)4.4离心部分物料衡算 (18)4.5气流干燥部分物料衡算 (18)4.6沸腾干燥部分物料衡算 (19)4.7筛分包装部分物料衡算 (19)4.8物料衡算总平衡 (20)4.9概念配方 (22)第五章热量衡算. (23)5.1反应体系升温过程的热量衡算 (23)5.2气提塔热量衡算 (26)5.3列管式换热器热量衡算 (27)5.4气流干燥塔热量衡算 (27)第六章聚合反应釜选型 (31)6.1聚合过程的影响因素 (31)6.2反应釜选型结果 (32)第七章废水处理 (33)7.1废水的处理 (33)7.2 废水排放标准 (33)7.3废水的处理方法 (33)7.4其他三废的处理 (34)第八章生产工艺过程说明 (35)8.1工艺过程简介 (35)8.2设备一览表 (36)总结 (38)参考文献 (39)致谢 (40)摘要本设计是一个年产12万吨聚氯乙烯(PVC)反应工程中的聚合反应工段的设计。

内容摘要本文讲述了我国聚氯乙烯工业生产技术的发展进程和目前状况,包括原料路线、工艺设备、聚合方法等。

本设计采用悬浮法生产聚氯乙烯,介绍了采用悬浮法生产PVC树脂工聚合机理,工艺过程中需要注意的问题,包括质量影响因素,工艺条件及合成工艺中的各种助剂选择,对聚合工艺过程进行详细的叙述。

并且从物料衡算、热量衡算和设备计算和选型三个方面进行准确的工艺计算,对厂址进行了选择,采取了防火防爆防雷等重要措施,对三废的处理回收等进行了叙述,画出了整个工艺的流程图。

关键词:聚氯乙烯;生产技术;悬浮法;乙炔法;乙烯法;防粘釜技术;目录第一章总论21.1 国内外pvc发展状况及发展趋势2 1.2 单体合成工艺路线 31.2.1乙炔路线 31.2.2乙烯路线 31.3聚合工艺实践方法31.3.1本体法聚合生产工艺 31.3.2乳液聚合生产工艺 41.3.3悬浮聚合生产工艺 41.4最佳的配方、后处理设备的选择4 1.4.1配方的选择 41.4.2后处理设备侧选择 51.5 防粘釜技术 51.6原料及产品性能 61.7 聚合机理 71.7.1自由基聚合机理71.7.2链反应动力学机理71.7.3 成粒机理与颗粒形态71.8影响聚合及产品质量的因素81.9工艺流程叙述91.10.1加料系统91.10.2聚合系统101.10.3浆料汽提及废水汽提系统 10 1.10厂址的选择11第二章工艺计算122.1物料衡算122.1.1聚合釜122.1.2 混料槽142.1.3汽提塔152.1.4离心机172.1.5 沸腾床182.1.6 包装192.2热量衡算202.2.1聚合釜202.2.2沸腾床的热量计算232.3 设备的计算及选型 282.3.1 聚合釜283.3.2 混料槽283.3.3 汽提塔293.3.4 离心机293.3.5内热式沸腾床的计算302.3.6泵、鼓风机、过滤器33第三章非工艺部分353.1厂内的防火防爆措施353.2车间照明及采暖措施353.3防静电,防雷措施353.4三废处理情况363.4.1电石渣的处理363.4.2电石渣上清液的处理363.4.3 热水的综合利用363.4.4尾气的回收利用363.4.5转化水洗塔水的回收利用36 结束语37附录38引言聚氯乙烯(PVC)是5大通用塑料之一,具有耐腐蚀、电绝缘、阻燃性和机械强度高等优异性能,广泛用于工农业及日常生活等各个领域,尤其是近年来建筑市场对PVC产品的巨大需求,使其成为具备相当竞争力的一个塑料品种。

PVC糊树脂自20世纪30年代开发以来,已有近70年的历史。

目前全世界PVC糊树脂总生产能力约200万t/a,其中,西欧是PVC糊树脂生产厂家最多、产量最大的地区。

我国聚氯乙烯工业起步于于50年代,仅次于酚醛树脂是最早工业化生产的热塑性树脂,第一个PVC装置于1958年在锦西化工厂建成投产,生产能力为3000吨/年。

此后全国各地的PVC装置相继建成投产,到目前为止,我国有PVC树脂生产企业80余家,遍布全国29个省、市、自治区,总生产能力达220万吨/年70~75万t/a。

PVC树脂在我国塑料工业中具有举足轻重的地位,同时PVC作为氯碱工业中最大的有机耗氯产品,对维持氯碱工业的氯碱平衡具有极其重要的作用。

本设计为年产量3.26万吨聚氯乙烯车间聚合工段工艺。

本次设计采用了氯乙烯单体悬浮聚合工艺。

介绍了PVC的聚合工艺,建厂的有关事项及合成聚氯乙烯的流程和设备,对整个生产工艺做出了详细的叙述。

第一章总论1.1 国内外pvc发展状况及发展趋势聚氯乙烯(PVC)是五大热塑性合成树脂之一,塑料制品是最早实现工业化的品种之一。

可通过模压、层合、注塑、挤塑、压延、吹塑中空等方式进行加工,而且具有较好的机械性能、耐化学腐蚀性和难燃性等特点,以其低廉的价格和非常突出的性能而广泛地用于生产板材、门窗、管道和阀门等硬制品,也用于生产人造革、薄膜、电线电缆等软制品。

近年来,尽管在发达国家受到来自环保等多方面的压力,但世界对的总需求量仍出现稳定的增长态势。

1992 年,世界生产能力约为二千二百万吨,需求量为1900万吨;2002 年世界总产能约为三千四百万吨,消费量约为二千八百万吨;2009年世界生产能力已上升到约三千九百万吨,需求量约为三千七百万吨;2010 年世界生产能力为4300万吨,需求量4200 万吨。

尽管目前世界对PVC的生产和使用存在许多争议,特别在欧洲,对PVC 生产和制品的环保制约政策越来越严厉,但由于性能优良,生产成本低廉,仍具有较强的活力,特别在塑料门窗、塑料管道等建材领域。

我国聚氯乙烯(PVC)工业起步于50年代,仅次于酚醛树脂是最早工业化生产的热塑性树脂,第一个PVC装置于1958年在锦西化工厂建成投产,生产能力为3000吨/年[1]。

此后全国各地的PVC装置相继建成投产,到目前为止,我国有PVC树脂生产企业80余家,遍布全国29个省、市、自治区,总生产能力达220万吨/年。

PVC由氯乙烯(VCM)聚合而成,工业生产一般采用4种聚合方式:悬浮聚合、本体聚合、乳液聚合(禽微悬浮聚合)、溶液聚合。

其中悬浮法PVC(SPVC)树脂产量最高,占80%,其次是乳液法PVC(EPVC),本体法PVC(MPVC)。

VCM悬浮聚合是以水为介质,加入VCM、分散剂、引发剂、pH值调节剂等,在搅拌和一定温度条件下进行聚合反应;VCM本体聚合仅在VCM和引发剂存在下进行,无分散剂、表面活性剂等助剂;VCM乳液聚合在VCM、引发剂、乳化剂、H2O以及其他助剂存在下进行{而VCM溶液聚合是在VCM、;引发刘和溶剂存在下进行,这种方法有溶剂回收和残留污染问题,并且生产成本高,该方法已逐渐被悬浮法聚合或乳液法聚合代。

目前,生产PVC树脂主要采用悬浮法,少量采用乳液法及本体法。

现在,国内引进PVC生产技术及设备的项目有二十项左右,其中生产能力最大的两套设备是上海氯碱股份有限公司和齐鲁石化总公司的年产20万吨悬浮法PVC树脂装置,采用日本信越公司技术。

北京化工二厂、锦西化工厂、福州化工二厂引进美国B.F古德里奇公司悬浮法PVC 树脂生产技术,生产高型号树脂,其它还有引进美国西方化学公司的高型号树脂和釜式汽提技术及设备,法国阿托公司、前德国布纳公司、日本吉昂公司、日本钟渊公司、日本三菱公司的糊树脂生产装置和技术、法国本体聚合技术和设备等,这些技术和设备的引进,使我国PVC树脂的生产技术和水平有了很大提高,产品品种有所增加,带动了我国PVC工业的发展[2]。

我国PVC树脂的消费主要分为两大类,一是软制品,约占总消费量的37.o%,主要包括电线电缆、各种用途的膜(根据厚度不同可分为压延膜、防水卷材、可折叠门等)、铺地材料、织物涂层、人造革、各类软管、手套、玩具、塑料鞋以及一些专用涂料和密封件等。

二是硬制品,约占总消费量的53.0%,主要包括各种型材、管材、板材、硬片和瓶等。

预计今后几年我国PVC树脂的需求量将以年均约6.4%的速度增长,到2011年总消费量将达到约1250万吨,其中硬制品的年均增长速度将达到约7.0%,而在硬制品中异型材和管材的发展速度增长最快,年均增长率将达到约10.1%。

未来我国PVC树脂消费将继续以硬制品为主的方向发展[3]。

中国聚氯乙烯工业有着广阔的发展前景,中国地大物博、人口众多,为聚氯乙烯产品提供了广大的市场。

在进入21世纪以后,我们要学习和借鉴国外的先进技术和发展模式,结合我国的具体情况,发展我国的聚氯乙烯工业。

我们要发挥全行业的力量,克服前进过程中的各种困难,一定能够在较短的时间内赶上世界聚氯乙烯工业的先进水平[4]。

1.2 单体合成工艺路线1.2.1乙炔路线原料为来自电石水解产生的乙炔和氯化氢气体,在催化剂氧化汞的作用下反应生成氯乙烯。

具体工艺为:从乙炔发生器来的乙炔气经水洗一塔温度降至35℃以下,在保证乙炔气柜至一定高度时,进入升压机组加压至80kpa·G左右,加压后的乙炔气先进入水洗二塔深度降温至10℃以下,再进入硫酸清净塔中除去粗乙炔气中的S、P等杂质。

最后进入中和塔中和过多的酸性气体,处理后的乙炔气经塔顶除雾器除去饱和水分,制得纯度达98.5%以上,不含S、P的合格精制乙炔气送氯乙烯合成工序。

乙炔法路线VCM 工业化方法,设备工艺简单,但耗电量大,对环境污染严重。

目前,该方法在国外基本上已经被淘汰,由于我国具有丰富廉价的煤炭资源,因此用煤炭和石灰石生成碳化钙电石、然后电石加水生成乙炔的生产路线具有明显的成本优势,我国的VCM 生产目前仍以乙炔法工艺路线为主。

乙炔与氯化氢反应生成可采用气相或液VCM相工艺,其中气相工艺使用较多[5]。

1.2.2乙烯路线乙烯氧氯化法由美国公司Goodrich 首先实现工业化生产,该工艺原料来源广泛,生产工艺合理,目前世界上采用本工艺生产的产能VCM约占总产能的VCM 95%以上。

乙烯氧氯化法的反应工艺分为乙烯直接氯化制二氯乙烷(EDC)、乙烯氧氯化制EDC和EDC裂解3个部分,生产装置主要由直接氯化单元、氧氯化单元、EDC裂解单元、EDC 精制单元和VCM单元精制等工艺单元组成。

乙烯和氯气在直接氯化单元反应生成EDC。

乙烯、氧气以及循环的HCl在氧氯化单元生成EDC。

生成的粗EDC在EDC精制单元精制、提纯。

然后在精EDC 裂解单元裂解生成的产物进入VCM单元,VCM精制后得到纯VCM产品,未裂解的EDC返回EDC精制单元回收,而HCl则返回氧氯化反应单元循环使用。

直接氯化有低温氯化法和高温氯化法;氧氯化按反应器型式的不同有流化床法和固定床法,按所用氧源种类分有空气法和纯氧法;EDC裂解按进料状态分有液相进料工艺和气相进料工艺等。

具有代表性的司的Inovyl 工艺是将乙烯氧氯化法提纯的循环EDC和VCM直接氯化的EDC在裂解炉中进行裂解生产VCM 。

HCl经急冷和能量回收后,将产品分离出HCl(循环用于氧氯化)、高纯度VCM和未反应的EDC(循环用于氯化和提纯)。

来自VCM装置的含水物流被汽提,并送至界外处理,以减少废水的生化耗氧量(BOD)。

采用该生产工艺,乙烯和氯的转化率超过98%,目前世界上已经有50多套装置采用该工艺技术,总生产能力已经超过470万吨/年[6]。

本设计采用乙烯路线生产氯乙烯单体。

1.3聚合工艺实践方法目前,世界上PVC的主要生产方法有4种:悬浮法、本体法、乳液法和微悬浮法。

其中以悬浮法生产的PVC占PVC总产量的近90%,在PVC生产中占重要地位,近年来,该技术已取得突破性进展。

1.3.1本体法聚合生产工艺本体聚合生产工艺,其主要特点是反应过程中不需要加水和分散剂。

聚合分2步进行,第1步在预聚釜中加人定量的VCM单体、引发剂和添加剂,经加热后在强搅拌(相对第2步聚合过程)的作用下,釜内保持恒定的压力和温度进行预聚合。