NEC出货问题点检讨-8d报告 - 副本

- 格式:doc

- 大小:304.50 KB

- 文档页数:3

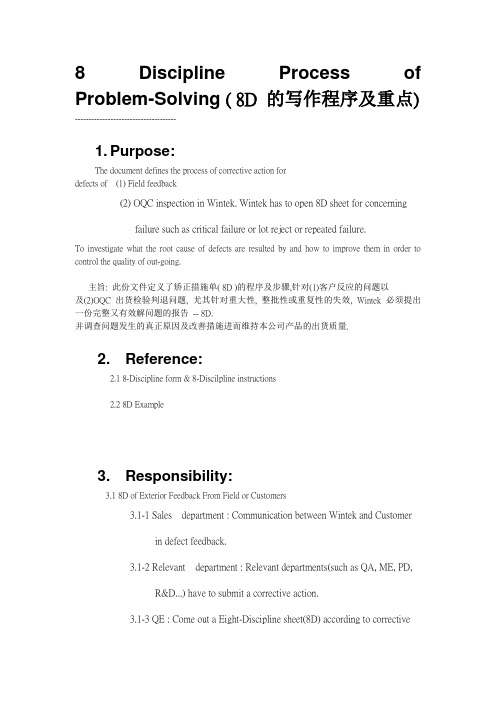

8 Discipline Process of Problem-Solving ( 8D 的写作程序及重点) -------------------------------------1. Purpose:The document defines the process of corrective action fordefects of (1) Field feedback(2) OQC inspection in Wintek. Wintek has to open 8D sheet for concerningfailure such as critical failure or lot reject or repeated failure.To investigate what the root cause of defects are resulted by and how to improve them in order to control the quality of out-going.主旨: 此份文件定义了矫正措施单( 8D )的程序及步骤,针对(1)客户反应的问题以及(2)OQC 出货检验判退问题, 尤其针对重大性, 整批性或重复性的失效, Wintek 必须提出一份完整又有效解问题的报告-- 8D.并调查问题发生的真正原因及改善措施进而维持本公司产品的出货质量.2. Reference:2.1 8-Discipline form & 8-Discilpline instructions2.2 8D Example3. Responsibility:3.1 8D of Exterior Feedback From Field or Customers3.1-1 Sales department : Communication between Wintek and Customerin defect feedback.3.1-2 Relevant department : Relevant departments(such as QA, ME, PD,R&D...) have to submit a corrective action.3.1-3 QE : Come out a Eight-Discipline sheet(8D) according to correctiveaction from relevant department as when Field/Customer feedbackproblem.4. Procedure:DISCIPLIINE 1. USE TEAM APPROACH* Team size: 4 to 10 people.* Skill diversity among team member.* Choose a champion.+ Include all activities that can help define the problem and casual factors and implement corrective action.( 负责窗口由不同部门成员4~10位所组织的小组, 选出一位负责人, 并且能够定义问题及原因, 执行矫正措施.)DISCIPLIINE 2. DESCRIBE PROBLEM* Relate in customer terms.* A change in condition has occurred-relate it to some prior or desirable condition.* The changes must be quantifiable.+ Utilize all indicators to identify and quantify the problem as completely as possible in customer terms or symptoms. To describe the data as clearly as possible.( 尽可能的将问题的数量, 数据, 型号, 鉴定, 状况, 差异, 现象, 依据客户的观点描述清楚)DISCIPLIINE 3. DEFINE ROOT CAUSE* The real reason the condition changes.* Ask "Why" until the real reason is exposed.* Each problem may have several root causes.+ Ask the question, "Why" as many times as required to drive to definition of theunderlying root causes. Remark the condition of the root occurred as station,location, date, member, action..( 问出真正造成问题的原因, 也许有许多个, 但要求直到找出潜在原因为止, 并记录发生问题之状况如站别, location,日期, 人员, 动作..)DISCIPLIINE 4. IMPLEMENT INTERIM CORRECTIVE ACTIONS* Immediate* Keep the problem from getting to the customer.* Will it cause other defects ?* Keep track of exact date of action.+ Take immediate action to contain the problem within the Company and in the field.Record the status and quantity for rework products.( 临时对策要能立即解决厂内及市场上的问题,避免问题再发生在客户身上, 并持续追踪正确日期及效果,以及是否会衍生另外的问题, 记录rework 的数量及状况)DISCIPLIINE 5. IMPLEMENT PERMANENT CORRECTIVE ACTIONS* Eliminate root causes of the problem.* Remove cultural barriers.* Permanent Corrective Actions must be concrete.* Keep track of exact date of action implementation, lot number.+ Eliminate root causes of the problem.+ Implement ONGOING CONTROL actions as applicable.+ Correct products already produced.( 针对有效解决问题的永久对策要能排除真因的再现, 追究正确导入日期, Lot 等记录.完成质量控制动作.)DISCIPLIINE 6. VERIFY EFFECTIVENESS OF ACTIONS* Verify both containment and permanent actions* Use data to convince team of effectiveness* Keep track of dates and effectiveness percentages so that the customer knows when and how much of the problem went away.+ Measure effectiveness of actions identified in the step 4 and 5 in quantifiable terms.Record the DPPM on date of happen and correction in OQA and PQC.(追踪并记录效果确认, 提供OQA, PQC 问题检出时以及对策导入后的DPPM, 至少三天)DISCIPLIINE 7. PREVENT RECURRENCE* Change Culture* Wish list+ Modify management and operating systems practices, procedures and processes to prevent recurrence of similar problem.( 将防止问题重现的管理方式, 作业标准, 质量程序, 依现况作更完整有效地调整)DISCIPLIINE 8. CONGRATULATE YOUR TEAM* Keep it short* Be sincere+ Recognize the cooperation contribution of the team member.5. Details5.1 The 8-D (8-Discipline worksheet) form or similar format should be used when:5.1.1 The Production/Field attributable fallout consistently exceeds the agreedDPPM goal.5.1.2The Production/Field meets the agreed DPPM goal but one failure symptomcontributes more than 20% to the supplier attributable fallout.5.1.3 A defect occurred that should have been contained within the manufacturingprocess.5.1.4The defect is induced by the Production's process.5.1.5The failing parameter was not tested by Production.5.2 Containment / Corrective Action RequirementsDefinitions: Containment - short term, temporary fixCorrective Action - longer term, permanent fixWhere containment action has been requested, the supplier should perform a risk assessment of the exposure in their finished goods. This would normally be based on a functional / visual screen of a statistically significant sample.5.3 Goals1. Containment plan available within 2 working days of receipt of 8-D2. Containment plan implemented within 5 working days of receipt of 8-D3. Corrective action plan available within 5 working days of receipt 8-D4. QA agreed Corrective Action in place within 3 months of receipt of 8-DThe goals set here are general guidelines; each 8-D situation should be assessed for its criticality and urgency.5.4Explanation of Responsibility for team members :5.4.1 Responsibilities:5.4.1.1 The Originator:●Initiate the 8-D●Copy the 8-D to all related manufacturing sites (as applicable)5.4.2 The Responsible :●Shall provide responses in 8-D format.●Communicate 8-D details internally necessary●Respond with Containment / Corrective Action Plans as per goals●Provide weekly updates to QA as per regular report plan●Achieve goals on time scales for implementation ofcontainment and corrective actions●Communicate corrective action plan to all supplier sites forawareness5.5 Explanation for each discipline :5.5.1 DISCIPLINE 1 : TEAM MEMBERSSELECT AND RECORD INTERNAL AND EXTERNAL TEAM MEMBERS SELECT A TEAM CHAMPION (MANAGEMENT MEMBER WHO WILL REMOVE ROAD BLOCKS FOR THE TEAM)SELECT A TEAM LEADER (A MEMBER WHO DIRECTS EFFORTS AND TAKES RESPONSIBILITY FOR TEAM)5.5.2 DISCIPLINE 2 : DESCRIBE THE PROBLEMUSE TERMS UNDERSTOOD BY THE CUSTOMER DESCRIBE THE CHANGE IN CONDITION OR PRE-EXISTING CONDITION WHICH CAUSED THE PROBLEM EXPRESS THE CONDITION IN QUANTIFIABLE TERMS5.5.3 DISCIPLINE 3 : CONTAINMENT PLANDESCRIBE WHO, WHAT, WHEN AND HOW YOU WILL CAPTURE AND CONTAIN THE DEFECTS NOW, AND PREVENT THEM FROM GETTING TO THE USTOMER CONSIDER THE EFFECT OF THE CONTAINMENT PLAN ON:-COST-DELIVERY-INDUCEMENT OF OTHER TYPES OF DEFECTS5.5.4 DISCIPLINE 4 : DEFINE THE ROOT CAUSEDESCRIBE WHY THE CHANGE IN CONDITION OCCURRED, OR IDENTIFY THE"HOLE" IN THE SYSTEM WHICH ALLOWED THE PRE-EXISTING CONDITION TO GO UNDETECTED CATEGORIZE THE ROOT CAUSES, e.g. MATERIAL, MACHINE, METHODS, MANPOWER, METHODS, ENVIRONMENT5.5.5 DISCIPLINE 5 : IMPLEMENT PERMANENT CORRECTIVE ACTIONSDESCRIBE WHO, WHAT, WHEN AND HOW YOU WILL IMPLEMENT CHANGES IN MATERIAL, MANPOWER, METHODS, ETC. TO TOTALLY ELIMINATE THE ROOT CAUSE OF THE PROBLEM CONSIDER PERMANENT C/A PLAN IMPACT UPON: - INDUCING OTHER TYPES OF DEFECTS-ELIMINATION OF CONTAINMENT ACTIVITIES (I.E..: IF C/APLAN WORKS CONTAINMENT ACTIVITIES SHOULD NOLONGER BE REQUIRED)5.5.6 DISCIPLINE 6 : VERIFY EFFECTIVENESS OF ACTIONSDESCRIBE VERIFICATION RESULTS IN QUANTIFIABLE TERMS. (E.G.: ACHIEVED CPK - 1.5 OR DECREASED DEFECT OCCURRENCES TO ZERO, ETC.) CONTINUE CONTAINMENT ACTIVITIES UNTIL PERMANENT C/A ACTIONS ARE VERIFIED AS BEING EFFECTIVE5.5.7 DISCIPLINE 7 : PREVENT RECURRENCEDESCRIBE THE INTERNAL AND /OR EXTERNAL CULTURAL OR SYSTEMATIC CHANGES THAT MUST BE MADE TO PREVENT THE PROBLEM FROM RECURRING THE TEAM CHAMPION IS RESPONSIBLE FOR TAKING THESE RECOMMENDATIONS BACK TOMANAGEMENT AND DRIVING IMPLEMENTATION5.5.8 DISCIPLINE 8 : CONGRATULATE YOUR TEAMCHAMPION AND TEAM LEADER RECOGNIZES TEAM MEMBERS FOR THEIR ROLE IN SOLVING THE PROBLEM。

D4 查找根本原因:确定并验证事故发生的根本原因,分析情况如下:1、透明胶带不够力被拉长了,使胶带松动。

2、PE胶纸粘性不强,导致螺丝包在运输过程中受到颠簸而偏离其原来固定的位置。

但是我们生产的时候,每一个工序是完全按照客户样板来制定的作业指导书(SOP)作业的,并且螺丝包是贴在固定的一个位置的。

3、外箱厚度是3.0mm,卡扣的开口位置是3.5mm,卡口孔位尺寸偏小,员工生产包装的时候导致纸箱破损。

验证结果:验证人:张波、李伟容D5 永久性纠正措施:1、让采购寻找粘性更强的PE胶纸来替代现有的PE胶纸。

2、粘贴PE胶纸工位追加粘贴后用手反复按压PE胶纸三次以确保PE胶纸最大面积和底盘粘合。

3、品质抽样时将螺丝包是否固定紧,位置是否正确作为一个重点项目来检查;并在检查时用力晃动灯体以确定螺丝包和PE胶纸与底盘是否粘紧和移位。

4、加长透明封箱胶纸的长度,使其承受力的面积增加。

5、第一、外箱厚度是3.0mm,卡扣的开口位置是3.5mm,卡口孔位尺寸偏小,建议做到4mm。

第二、员工以后生产包装的时候,卡进去再退出来检查一边,检查纸箱是否破损。

6、对产品批次进行严格的数量管控,堵截少放或多放的现象发生。

D6 措施效果验证:1、做震动测试,测试报告随后附上。

2、进行全检,检查外箱卡口位置有无破裂现象。

验证(顾客反馈):D7 预防再发生:1、加强对产品生产和品质监督的管理、加强对员工进行作业指导书的培训。

2、修改作业指导书中的粘贴PE胶纸工位,追加粘贴后用手反复按压PE胶纸三次以确保PE胶纸最大面积和底盘粘合。

3、将封箱透明胶纸的长度再加长25mm,如下图此胶纸需尽量拉紧,尽量拉到底(红线位置)。

4、将封箱透明胶纸的粘贴长度和位置、PE胶纸的粘性和固定位置作为生产品质检查的重点工位来检查确认。

5、纸箱破损的情况严格按照永久性措施执行。

更改后胶纸的长度。

完成日期:2015-10-18 形成标准化:严格按照永久性措施执行。

8D报告完整版范文引言本报告给出了一个完整的8D报告示例,旨在帮助读者了解8D报告的结构和内容。

8D是一种问题解决方法,用于处理质量问题或非预期事件。

本报告将按照8D报告的八个阶段来进行组织和阐述。

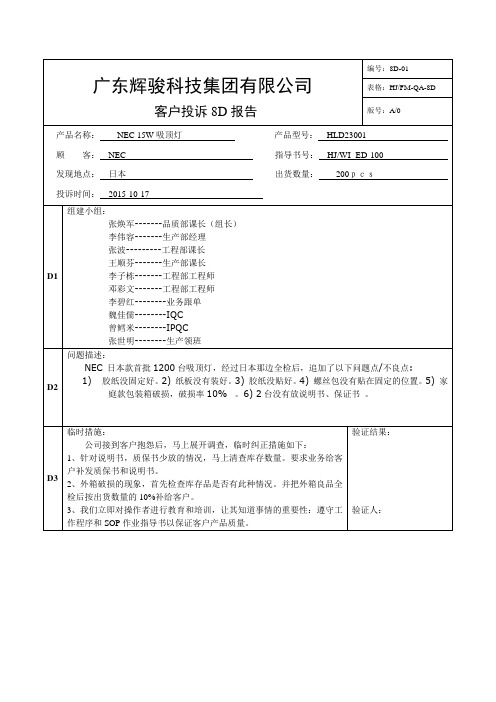

D1:成立团队为了处理此次质量问题,特别成立了一个由各部门代表组成的团队。

团队成员包括技术人员、质量控制专家和相关部门的代表。

D2:问题描述我们所面临的问题是产品生产线上的局部组件出现质量问题。

问题表现为零部件发生裂纹,导致产品在正常使用过程中容易损坏。

此问题已经在多个产品中被发现,并且对客户造成了负面影响。

D3:立即遏制为了减小问题的影响范围,我们立即停止了相关产品的生产和发货,以避免更多产品受到影响。

我们还立即联系了客户,告知他们有关此问题的情况,并表示我们正在采取措施解决问题。

D4:确定根本原因为了确定问题的根本原因,我们进行了详细的调查和分析。

我们对零部件的制造过程进行了检查,并发现一个生产设备存在缺陷,这导致了零部件的质量问题。

这个缺陷是由于操作员在设备操作过程中疏忽导致的。

D5:采取纠正措施为了解决问题并防止其再次发生,我们采取了以下纠正措施: - 修复有缺陷的生产设备,确保其正常运行。

- 增加对设备操作人员的培训和教育,强调他们的责任和重要性。

- 实施严格的生产检查和质量控制程序,确保产品的质量和完整性。

D6:验证纠正措施的有效性为了验证我们采取的纠正措施是否有效,我们对生产线上的零部件进行了多次测试。

测试结果表明,纠正措施已经有效地解决了质量问题,零部件不再出现裂纹。

D7:预防措施为了防止类似的问题再次发生,我们还采取了一些预防措施: - 定期检查和维护生产设备,确保其处于良好状态。

- 继续对操作员进行培训,提高其操作设备的技能水平。

- 加强供应商的质量管理,确保供应的零部件符合要求。

D8:团队表彰最后,我们要表彰参与解决问题的团队成员。

他们的专业知识和努力付出对解决此次问题起到了重要作用。

8D报告完整版范文8D是一种问题解决方法,通过8个步骤来进行问题的分析和解决。

下面是一个完整版的8D报告,包含对问题的描述、团队成员、问题的分析、解决方案以及实施结果的评估。

1.问题描述:在公司生产线上,发现了一个质量问题,产品出现了大量次品,导致客户抱怨并要求退货。

问题主要体现在产品的外观质量方面,表面容易出现划痕和凹痕。

2.团队成员:该问题的解决由以下团队成员共同参与:-生产部门:负责产品制造的技术人员和操作工-质量控制部门:负责产品质量的技术人员和检验员-客户服务部门:负责与客户沟通和解决问题3.问题的分析:通过团队成员的讨论和原因分析,我们找到了导致产品质量问题的几个主要原因:-工人操作不规范:工人在产品组装和包装时没有按照操作规程进行操作,导致产品出现划痕和凹痕。

-零部件供应商的质量问题:部分零部件的质量不达标,容易导致产品出现质量问题。

-质量控制不严格:质量控制部门在产品质量检验中存在一定的盲区,没有发现产品质量问题。

4.解决方案:基于问题分析,我们提出了以下解决方案来解决产品质量问题:-进行员工培训:对所有参与生产的员工进行质量意识培训和操作规程培训,确保所有员工按照规范进行生产操作。

-与供应商合作:与零部件供应商建立长期合作关系,并要求供应商提供质量合格证明。

对于质量不达标的零部件,及时通知供应商进行更换或修复。

-加强质量控制:质量控制部门要加强对产品质量的检验,制定更为细致的产品质量检验标准,并对产品检测设备进行定期维护和校准。

5.解决方案的实施:我们按照上述解决方案,分别进行了以下实施步骤:-员工培训:与人力资源部门合作,组织了一次质量培训会议,邀请专业培训师对所有员工进行培训,培训内容包括质量的重要性、操作规程和注意事项等。

-供应商合作:质量控制部门与供应商进行了紧急会议,并要求供应商提供质量合格证明。

部分质量不达标的零部件得到了及时更换和修复。

-质量控制加强:质量控制部门对产品质量检验标准进行了更新,并对产品检测设备进行了定期维护和校准。

不良品流出检讨书8D报告检讨书的结构及写作方法:①标题。

在头行正中写明“检讨书”字样即可;也有注明所犯错误范围或性质,如《关于违犯财经纪律的检讨书》。

②称谓。

写明检讨书呈报的组织、单位或个人。

如“校党委”、“公司人事部”、“×书记”等。

③正文。

正文由三部分组成:所犯错误事实;对所犯错误的认识;改正错误的决心与措施。

④落款。

写上检讨人的姓名或单位名称,落上年月日。

产品混装品检未发现并流出,原因分析改善报告检讨书怎么写可按以下内容去写8D改善报告:1-D 主导人(Team Leader);2-D问题描述(Temporary Disposal);3-D临时对策(Temporary Disposal);4-D原因分析(Root Causes);5-D 改善对策(Corrective Actions);6-D 效果验证(Effect Verification);7-D 防止再发生对策(Preventive Actions);8-D 品保确认(QA Verification)。

作为一名FQC,让不良品流出,导致被客诉要写一份深刻的检讨书,求请教写一份8D报告就可以了。

一般8D报告包括这几个方面1、导致问题的基本原因描述2、主要原因分析3、短期对策4、长期改善对策5、预期效果以上回答希望能给你一点提示客户投诉了,那个8D报告怎么写当我们碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则(8 Discipline),使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如COMPAQ己把8D作为解决问题的标准程序。

以下就针对8D的每一步骤作一说明:8D的前置步骤:当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

8D报告范文模板

宁波诗兰姆汽车零部件有限公司

质保部、制造部、物流部、上海莱尼

D4.0根本原因/Rootcaue:

1.由于二次全检的工人没有固定的,个别员工初次全检产品时,没有进行产品缺陷培训,对于产品的缺陷不了解,而未被全检出,导致不良品流出.

2.检验员对初次全检产品的员工,没有进行缺陷培训及重点控制,以及异常变化点的反馈,导致不良品被流出.负责部门实施日期

Rep.Dept.Implem.dat

D5.0长期措施/Correctivelongtermaction():

1.对上海莱尼线槽的二次全检员工进行指定,并进行再次培训.

2.对全检过程检验员进行培训,要求对于异常变化点应该及时反馈.

制造部质保部

2022-8-26

D6.0验证/Verification:

验证/Verification:

报告人/Reportby:

SLMZ4-TS100706

宁波诗兰姆汽车零部件有限公司

D8.0总结/Summarizing

关闭日期组长签字CloedateLeaderby

措施批准/AgreetoAction:实施部门Managerinactiondept.总经理运营经理质保部QualityEngineer

结束确认/CloeConfirmby:质保部经理Qua.Sec.Manager

PlantmanagerOperationmanager

制造部/质保部

胡

建雄

周燕燕

杨赛萍

雷亚锋。

D4 查找根本原因:

确定并验证事故发生的根本原因,分析情况如下:

1、透明胶带不够力被拉长了,使胶带松动。

2、PE胶纸粘性不强,导致螺丝包在运输过程中受到颠簸而偏离其原

来固定的位置。

但是我们生产的时候,每一个工序是完全按照客户样板来

制定的作业指导书(SOP)作业的,并且螺丝包是贴在固定的一个位置的。

3、外箱厚度是3.0mm,卡扣的开口位置是3.5mm,卡口孔位尺寸偏小,

员工生产包装的时候导致纸箱破损。

验证结果:

验证人:张波、李伟容

D5 永久性纠正措施:

1、让采购寻找粘性更强的PE胶纸来替代现有的PE胶纸。

2、粘贴PE胶纸工位追加粘贴后用手反复按压PE胶纸三次以确保PE胶纸最大面积和底盘粘合。

3、品质抽样时将螺丝包是否固定紧,位置是否正确作为一个重点项目来检查;并在检查时用力晃动灯体以确定螺丝包和PE胶纸与底盘是否粘紧和移位。

4、加长透明封箱胶纸的长度,使其承受力的面积增加。

5、第一、外箱厚度是3.0mm,卡扣的开口位置是3.5mm,卡口孔位尺寸偏小,建议做到4mm。

第

二、员工以后生产包装的时候,卡进去再退出来检查一边,检查纸箱是否破损。

6、对产品批次进行严格的数量管控,堵截少放或多放的现象发生。

D6 措施效果验证:

1、做震动测试,测试报告随后附上。

2、进行全检,检查外箱卡口位置有无破裂现象。

验证(顾客反馈):

D7 预防再发生:

1、加强对产品生产和品质监督的管理、加强对员工进行作业指

导书的培训。

2、修改作业指导书中的粘贴PE胶纸工位,追加粘贴后用手

反复按压PE胶纸三次以确保PE胶纸最大面积和底盘粘

合。

3、将封箱透明胶纸的长度再加长25mm,如下图此胶纸需

尽量拉紧,尽量拉到底(红线位置)。

4、将封箱透明胶纸的粘贴长度和位置、PE胶纸的粘性和固定

位置作为生产品质检查的重点工位来检查确认。

5、纸箱破损的情况严格按照永久性措施执行。

更改后胶纸的长度。

完成日期:2015-10-18 形成标准化:

严格按照永久性措施执行。

负责:

D8

小组祝贺:关闭日期:领导签署:。