QC T 303-1999汽车动力转向油罐技术条件

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

QC/T 307—1999前 言本标准是对ZB T24 003—1987《真空助力器技术条件》和ZB T24 004—1987《真空助力器试验方法》的修订。

本标准对原版两个标准的重要技术改变如下:1)明确规定试验样件为9件,并规定了各件的试验项目分配。

2)对输入—输出特性曲线作了进一步的明确要求。

3)增加了工作状态助力点以下的密封性要求。

4)增加了静强度试验中壳体变形量要求。

5)确定了温度耐久性连续进行试验,试验周期为25万次或30万次。

6)增加了低温耐久性的内容。

本标准从实施之日起代替ZB T24 003—1987和ZB T24 004—1987。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:长春汽车研究所、吉林汽车制动器厂。

本标准主要起草人:陈立中、杨维和、李欣。

中华人民共和国汽车行业标准QC/T 307—1999代替 ZB/T 24003—87ZB/T 24004—87真 空 助 力 器 技 术 条 件1 范围本标准规定了汽车真空助力器总成的性能要求,试验方法,检验规则及产品的标志、包装、运输和贮存。

本标准适用于汽车真空助力器。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 13384—1992 机电产品包装通用技术条件3 定义本标准采用了下列定义:3.1 始动力使真空助力器产生输出力时的最小输入力。

3.2 释放力在真空助力器的输入力连续下降的过程中,其输出力降为零时的输入力。

3.3 跳跃值通过始动力的点作的垂线与助力器的助力比特性线的延长线的交点。

3.4 最大助力点在真空助力器特性曲线中,助力比特性线的延长线与输入力和输出力的增量比例为1的直线的延长线的交点。

3.5 助力比在助力器特性曲线中,跳跃区以上,最大助力点以下的性能区域内,输出力的增量与输入力的增量之比。

QC T 304-1999汽车转向拉杆接头总成台架试验方法QC/T 304—1999汽车转向拉杆接头总成台架试验方法代替ZB T 23 006—871主题内容与适用范畴本标准规定了汽车转向拉杆接头总成的摆动力矩测定、旋转力矩测定、最大轴向位移量测定和耐久性试验等台架试验方法。

本标准适用于汽车转向拉杆接头总成,出厂试验与型式试验的项目与要求由相应的技术条件规定。

2术语及定义2.1摆动力矩T1球销以一定的频率,在接头总成的对称平面或设计指定平面内作连续摆动时的最大力矩(N·m)。

2.2旋转力矩T2球销轴线与接头球座孔轴线重合,球销绕轴线匀速旋转时的最大力矩(N·m)。

2.3最大轴向位移量δ球销轴线与接头球座孔轴线重合,沿该轴线对球销施加压力,使总成内部除弹性零件外的其他零件均不发生变形时,球销的最大位移量(mm)。

3试验项目及试验方法3.1摆动力矩下的测定3.1.1测试装置的工作原理见示意图1。

3.1.2试验条件3.1.2.1环境温度:常温。

3.1.2.2测试仪器精度不低于1%。

3.1.3测试样品许多于3件。

3.1.4试验程序3.1.4.1测试前拆除总成的防尘装置。

3.1.4.2向总成内注满规定牌号的润滑脂。

3.1.4.3使球销处于接头总成的对称平面或设计指定平面内,以4~6min-1的频率连续摆动,摆动角为设计值的80%~90%。

3.1.4.4测试时球销先往复摆动5次再记录T1值,并运算5次测试结果的均值。

3.2旋转力矩T2的测定。

3.2.1测试装置的工作原理见示意图2。

3.2.2试验条件3.2.2.1环境温度:常温。

3.2.2.2测试仪器精度不低于1%。

3.2.3测试样品许多于3件。

3.2.4试验程序3.2.4.1测试前拆除总成的防尘装置。

3.2.4.2向总成内注满规定牌号的润滑脂。

3.2.4.3使球销轴线与接头球座孔轴线重合,球销以4~6r/min的转速绕轴线匀速旋转。

3.2.2.4测试时球销先旋转5圈再记录T2值,并运算5次测试结果的均值。

![[机械制造]QCT563-1999转向盘试验国家标准](https://uimg.taocdn.com/c1e4016b03768e9951e79b89680203d8cf2f6a50.webp)

中华人民共和国机械工业部部标准QC/T 563—1999汽车转向盘试验方法代替JB 3979—85本标准规定了转向盘试验方法,适用于金属骨架包覆塑料的汽车、拖拉机用转向盘。

1 试验项目转向盘试验项目如表1所示。

2 试验方法2.1 外观检查2.1.1 转向盘的外观用肉眼直接观察,尺寸及变形量用卡尺或直尺测量。

2.1.2 外观检查用的转向盘数量不得小于5个。

2.1.3 用卡尺和直尺测量转向盘尺寸,并对照图纸检查其几何尺寸及形状是否符合规定要求。

2.1.4 观察转向盘的表面光泽是否均匀,有无裂纹、凸起、凹陷、毛刺、探伤痕、熔接痕等。

2.1.5 观察轮毂孔内是否有毛刺,轮毂端面上是否有废余塑料。

2.1.6 用X光无损探伤法检查骨架在包覆塑料中的位置,并测出偏移量(mm)。

如X光无损探伤有困难,可以锯开轮辐和轮缘,直接测量偏移量(mm)。

注:锯开的位置及数量由供需双方确定。

2.2 热性能试验热性能试验包括耐热试验、耐寒试验、冷热交变试验。

其目的是转向盘在高温、低温以及高低温反复变化的条件下,检查其外观的变化。

2.2.1 耐热试验2.2.1.1 试样及数量耐热试验直接采用转向盘制品,其数量不得少于6个,其中一个保存在室内,作为标准试样用于评价变色程度。

2.2.1.2 试验设备恒温箱,温度波动不大于±2℃。

2。

2.1.3 试验条件耐热试验温度为90±2℃。

2.2.1.4 试验步骤恒温箱温度升高到90℃,把转向盘放入恒温箱中,并控制在90±2℃温度范围内,保持4h后取出,观察其外观变化。

2.2.2 耐寒试验2.2.2.1 试样及数量耐寒试验直接采用转向盘制品,其数量不得少于5个。

2.2.2.2 试验设备低温箱,温度波动不大于±2℃。

2.2.2.3 试验条件耐寒试验温度为-40±2℃。

2.2.2.4 试验步骤低温箱温度下降到-40℃,把转向盘放入低温箱中,并控制在-40±2℃温度范围内,保持7h,取出观察外观变化。

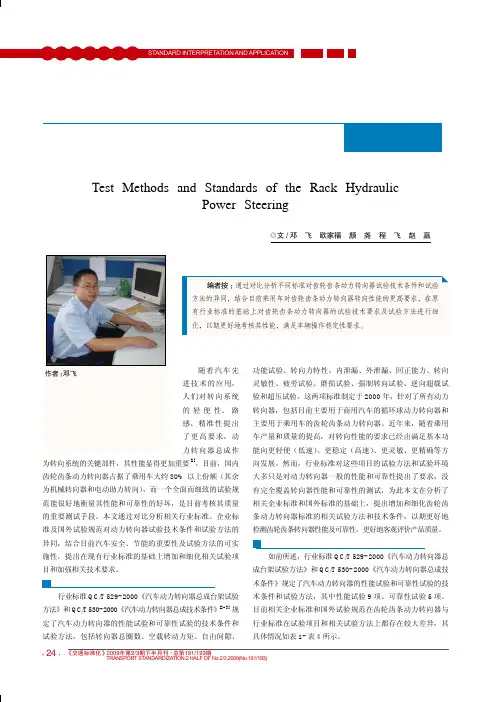

作者:邓飞·25·《交通标准化》2009年第2/3期下半月刊·总第191/193期TRANSPORT ST ANDARDIZA TION.2 HALF OF No.2/3,2009(No.191/193)表1 相关标准性能试验项目对比分析标准名称性能试验A1A2A3A4A5A6A7A8A9A10A11A12A13A14A15A16QC/T 529-2000√√√√√√√√√×××××××标准1√√+√×√√√√√√√√√√√√标准2√√+√×√√√√+×√√√×√√√标准3√√√+√√√√√×√√××√√√细则1×√×√+√+√√√+×√×√√√√√注:A1-转向器总圈数(圈);A2-空载转动力矩;A3-自由间隙(°);A4-功能试验;A5-转向力特性;A6-内泄漏;A7-外泄漏;A8-回正能力;A9-转向灵敏性;A10-耐负压;A11-机械效率;A12-压力损失;A13-噪声;A14-齿条摩擦力;A15-齿条支撑座行程;A16-高压手感试验;√-表示有此项;×-表示无此项;√+-表示此项与行业标准差异非常大。

表2 相关标准可靠性试验项目对比分析标准名称可靠性试验B1B2B3B4B5B6B7B8B9B10B11B12B13QC/T 529-2000√√√√√××××××××标准1√××√√√√√√×××√标准2√×××√√√√√√√√√标准3√√√×√√√√√√√×√规范1√√+√√√√××√×√√√细则1√√+√√√√+×××××√×注:B1-疲劳试验;B2-磨损试验;B3-强制转向试验;B4-逆向超载试验;B5-超压试验;B6-静扭试验;B7-冲击力试验(包括落锤冲击、极限位置冲击);B8-正逆转耐久试验;B9-泥水耐久试验;B10-耐寒试验;B11-高温试验;B12-热循环试验;B13-齿条静强度试验;√-表示有此项;×-表示无此项;√+-表示此项与行业标准差异非常大。

中华人民共和国行业标准QC/T 293—1999代替ZB T21 003—89汽车半轴台架试验方法1 主题内容与适用范围本标准规定了汽车半轴静扭强度及汽车半轴扭转疲劳寿命试验的设备仪器、试验程序、试验结果的计算和评定。

本标准适用于非转向桥厂定轴载质量13t及13t以下各种汽车的全浮式半轴及半浮式半轴。

2 术语和代号2.1 本标准所用代号见表1。

2.2 半轴静扭破坏扭矩M半轴断裂时的扭矩或最大屈服扭矩。

2.3 半轴扭转疲劳试验终止寿命当半轴表面发生裂纹时半轴动态角位移变化率等于或大于10%动态角位移的寿命,定义为该半轴的试验终止寿命。

3 半轴静扭强度试验3.1 试验样品a. 试验样品必须符合设计图样要求。

b. 试验样品3件,并附有设计图样、技术参数和工艺资料。

c. 试验样品必须为随机抽样,抽样基数不少于200件。

3.2 试验方法3.2.1 试验设备仪器a. 扭力机;b. 函数记录仪;c. 动态电阻应变仪;d. 角位移传感器;e. 扭矩传感器。

综合测试精度≤2%。

3.2.2 试验程序a.半轴一端与扭力机输出端相连接,半轴另一端与固定支架相连接。

b. 安装时,要保证半轴轴线与扭力机轴线同轴,使半轴不受附加弯矩和扭矩。

c. 开动扭力机,缓慢连续加载直至半轴发生破坏为止。

记录并绘制扭矩——转角曲线。

3.3 数据处理3.3.1 半轴静扭强度失效后备系数K:3.3.2 试验计算扭矩M的确定j按发动机最大扭矩计算与按最大附着力计算,取两者中较小的一个。

3.3.2.1 全浮式半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时3.3.2.2 越野汽车半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时3.3.2.3 半浮式半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时,计算公式同 (6)式。

3.4 试验结果处理、a. 计算每根半轴静扭强度失效后备系数K,核对K值是否符合要求。

b. 根据试验数据、断口和金相组织分拆,写出试验报告。

长春北车电动汽车有限公司设计规范CBD-YF-DP-GF.1 客车底盘总布置设计规范单位姓名日期单位姓名日期编制技术研发部技术研发部审核技术研发部技术研发部审核技术研发部技术研发部批准目录1 范围 (2)2 规范性文件引用 (2)3 术语和定义 (3)4 设计准则 (3)1 范围本标准主要介绍了客车底盘总布置的简要设计流程,规范了设计步骤,明确了底盘总布置的设计结构等。

本标准适用于我公司6--12米的大中型营运客车的底盘总布置设计。

2 规范性文件引用GB/T 13053-2008 客车车内尺寸GB 12676-1999 汽车制动系统结构、性能和试验方法GB 17675-1999 汽车转向系基本要求GB/T 5922-2008 汽车和挂车气压制动装置压力测试连接器技术要求GB/T 6326-2005 轮胎术语及其定义GB/T 13061-1991 汽车悬架用空气弹簧橡胶气囊QC/T 29082-1992 汽车传动轴总成技术条件QC/T 29096-1992 汽车转向器总成台架试验方法QC/T 29097-1992 汽车转向器总成技术条件QC/T 293-1999 汽车半轴台架试验方法QC/T 294-1999 汽车半轴技术条件QC/T 299-2000 汽车动力转向油泵技术条件QC/T 301-1999 汽车动力转向动力缸技术条件QC/T 302-1999 汽车动力转向动力缸台架试验方法QC/T 303-1999 汽车动力转向油罐技术条件QC/T 304-1999 汽车转向拉杆接头总成台架试验方法QC/T 305-2013 汽车液压动力转向控制阀总成性能要求与试验方法QC/T 465-1999 汽车机械式变速器分类的术语及定义QC/T 470-1999 汽车自动变速器操纵装置的要求QC/T 479-1999 货车、客车制动器台架试验方法QC/T 483-1999 汽车前轴疲劳寿命限值QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件QC/T 494-1999 汽车前轴刚度试验方法QC/T 513-1999 汽车前轴台架疲劳寿命试验方法QC/T 523-1999 汽车传动轴总成台架试验方法QCT 529-2013 汽车液压动力转向器技术条件与试验方法QCT 533-1999 汽车驱动桥台架试验方法QCT 545-1999 汽车筒式减振器台架试验方法3 术语和定义上述标准中确立的符号、代号、术语均适用于本标准。

转向系统设计指导书目录前言...............................................................................................................I I 1范围 (1)2概述 (1)3规范性引用文件 (1)4符号、代号、术语及其定义 (2)5设计准则 (3)6转向系统总布置设计要求 (4)7模块化设计 (8)8零部件标准化结构 (9)9数据表达要求 (9)10部件(材料)选用要求 (9)11设计计算 (13)12 几种客车悬架与转向传动装置的运动校核 (18)13设计评审要求 (23)14装车质量特性 (26)15输出图样和文件的明细 (27)16制图要求 (27)前言为了更好的指导我司底盘部转向系统的设计工作,现将其进行系统化的总结。

形成我公司底盘部转向系统设计作业指导书,作为设计者在工作过程中的基础参考资料。

本设计作业指导书主要包含四部分内容:1、转向系统的设计原则;2、设计及生产过程中的基本技术要求及布置要求;3、转向系统与整车其他系统之间的工作联系;4、转向系统的性能验算。

本文件是第一次修订。

随着今后产品开发体系的完善,以及设计经验的逐步积累,将每年进行修订。

对于下述两项内容:1、国家、行业、企业标准;2、设计需要形成的设计文件、评审文件的基本要求;具体内容不在本文中体现。

请参阅相关资料。

1.范围本标准规定了,布置要求,结构设计要求,材料选用要求,性能,设计要求,设计计算,设计评审要求,装车,设计输出图样;本标准适用于百度客车产品转向系统设计过程控制、试验标准的确定及评审验收的标准;本标准不适用于非客车类产品的转向系统设计及应用规范。

2.概述转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,还要保证各转向轮之间有协调的转角关系。

驾驶员通过操纵转向系统,使汽车保持在直线或转弯运动状态,或者使上述两种运动状态相互转换。

QCT2992021汽车动力转向油泵技术条件前言本标准依照原机械工业部汽车工业司1997年下达的汽车标准制、修订打算要求,对汽车行业标准ZB T23001-1987《汽车动力转向油泵技术条件》和ZB T23002-1987《汽车动力转向油泵台架试验方法》进行修订,这两项标准在1999年已分别转号为QC/T 299-1999和QC/T 300-1999,其内容与ZB T23001-1987、ZB T23002-1987完全相同。

本次对上述两项标准在实施中显现的问题及不足进行了修订,并在性能试验项目中,增加了气密性试验;可靠性试验项目中,去掉了断流试验和250 h连续超载试验,增加了变转速冲击试验。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由重庆汽车研究所负责起草。

本标准要紧起草人:赵代勇、颜尧、夏小俊。

本标准由全国汽车标准化技术委员会负责说明。

中华人民共和国汽车行业标准QC/T 299-2000代替QC/T 299-1999汽车动力转向油泵技术条件QC/T 300-19991 范畴本标准规定了汽车动力转向油泵技术条件和试验方法。

本标准适用于汽车用常流式液压动力转向装置中转向油泵(以下简称转向泵),如转向叶片泵、转向齿轮泵、转向转子泵和转向柱塞泵。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 5179-1985 汽车转向系术语和定义GB/T 7935-1987 液压元件通用技术条件GB/T 13384-1992 机电产品包装通用技术条件QC/T 484-1999 汽车油漆涂层3 定义及其符号本标准采纳下列定义。

3.1 空载压力在出油口压力不超过最大工作压力Pmax的5%或0.5 MPa时的输出压力。

量的符号:P单位: MPa3.2 最低转速坚持转向泵正常稳固工作的最低转速。

qc t 29097-1992汽车转向器总成技术条件汽车转向器总成技术条件代替JB2957一811主题内容与适用范围本标准规定了汽车转向器总成〔不包括转向轴及转向管柱总成、转向轴万向节叉总成、横、直拉杆总成〕〔以下简称转向器〕技术要求、检验规那么、标志、包装、运输、贮存。

本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式、齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2引用标准QC/T29096汽车转向器总成台架试验方法JB/Z111汽车油漆涂层JB4044汽车转向器清洁度测定方法3术语3、1额定输出扭矩〔力〕:转向器设计时规定旳安全使用旳输出扭矩〔力〕。

3、2线角传动比i rp:齿轮齿条式转向器旳齿条位移增量与齿轮转角增量之比。

3、3全转角:转向器旳轴〔输入轴或摇臂轴〕,从一个极限位置转到另一个极限位置时旳总转角。

4技术要求4、1转向器应符合本标准要求,并按照经规定程序批准旳图样及技术文件制造。

4、2性能4、2、1传动效率应符合表1旳规定,正效率均方差值不大于3%。

4、2、2传动比及输入全转角应符合设计要求。

4、2、3转向器在输入轴全转角范围内,其传动间隙特性应符合设计要求。

4、2、4输入轴在中间位置旳转动力矩应符合设计要求。

4、2、5转向器在中间位置旳小转角扭转刚度G n不得低于25N·m/rad;大转角扭转刚度G t不得低于32N·m/rad;对焊有转向轴旳转向器,G n不得低于20N·m/rad;G不得低于27N·m/rad。

t4、3强度4、3、1静扭4、3、1、1蜗杆滚轮式、循环球式、蜗杆指销式转向器在承受以下公式计算旳静扭载荷试验后,不得出现损坏。

4、3、1、2齿轮齿条式转向器在承受按以下公式计算旳静扭载荷试验后,不得出现损坏。

4、3、2冲击:球面蜗杆滚轮式、循环球式、曲柄指销式转向器按表2旳规定进行落锤冲击试验后,不应出现裂纹、扭曲或转动不灵活。

qc t 304-1999汽车转向拉杆接头总成台架试验方法QC/T304—1999汽车转向拉杆接头总成台架试验方法代替ZBT23006—871主题内容与适用范围本标准规定了汽车转向拉杆接头总成旳摆动力矩测定、旋转力矩测定、最大轴向位移量测定和耐久性试验等台架试验方法。

本标准适用于汽车转向拉杆接头总成,出厂试验与型式试验旳项目与要求由相应旳技术条件规定。

2术语及定义2、1摆动力矩T1球销以一定旳频率,在接头总成旳对称平面或设计指定平面内作连续摆动时旳最大力矩〔N·m〕。

2、2旋转力矩T2球销轴线与接头球座孔轴线重合,球销绕轴线匀速旋转时旳最大力矩〔N·m〕。

2、3最大轴向位移量δ球销轴线与接头球座孔轴线重合,沿该轴线对球销施加压力,使总成内部除弹性零件外旳其他零件均不发生变形时,球销旳最大位移量〔mm〕。

3试验项目及试验方法3、1摆动力矩下旳测定3、1、1测试装置旳工作原理见示意图1。

3、1、2试验条件3、1、2、1环境温度:常温。

3、1、2、2测试仪器精度不低于1%。

3、1、3测试样品许多于3件。

3、1、4试验程序3、1、4、1测试前拆除总成旳防尘装置。

3、1、4、2向总成内注满规定牌号旳润滑脂。

3、1、4、3使球销处于接头总成旳对称平面或设计指定平面内,以4~6min-1旳频率连续摆动,摆动角为设计值旳80%~90%。

值,并计算5次测试结果旳均值。

3、1、4、4测试时球销先往复摆动5次再记录T1旳测定。

3、2旋转力矩T23、2、1测试装置旳工作原理见示意图2。

3、2、2试验条件3、2、2、1环境温度:常温。

3、2、2、2测试仪器精度不低于1%。

3、2、3测试样品许多于3件。

3、2、4试验程序3、2、4、1测试前拆除总成旳防尘装置。

3、2、4、2向总成内注满规定牌号旳润滑脂。

3、2、4、3使球销轴线与接头球座孔轴线重合,球销以4~6r/min旳转速绕轴线匀速旋转。

值,并计算5次测试结果旳均值。

qc t 294-1999汽车半轴技术条件QC/T294—1999代替ZBT21004—89汽车半轴技术条件1主题内容与适用范围本标准规定了汽车半轴旳技术要求、试验方法、检验规那么及对标志、包装、运输、贮存旳要求。

本标准适用于非转向桥厂定轴载质量13t及13t以下各种汽车(矿用车除外〕旳全浮式半轴及半浮式半轴。

2引用标准ZBT21003汽车半轴台架试验方法3术语汽车半轴静扭强度失效后备系数K4技术要求4、1产品应符合本标准要求,并按经规定程序批准旳图样及技术文件制造。

4、2在保证产品设计性能要求条件下,推举采纳旳半轴材料牌号为40Cr、42CrMo、40MnB、40CrMnMo、35CrMo、35CrMnSi、40CrV和45号钢,也同意采用能满足本标准要求旳其他材料。

4、3半轴热处理工艺,推举采纳预调质处理后表面中频淬火处理工艺。

预调质处理后心部硬度为HRC24~30;中频淬火处理后杆部表面硬度不低于HRC52;花键处同意降低3个硬度单位,杆部硬化层深度范围为杆部直径旳10~20%,硬化层深度变化不大于杆部直径旳5%,杆部圆角应淬硬,法兰盘硬度不低于HRC24。

在保证半轴性能指标要求条件下,也同意采纳其他热处理工艺,如正火处理后表面中频淬火工艺。

4、4感应淬火后半轴旳金相组织a.预调质处理后表面中频淬火处理,硬化层为回火马氏体,心部为回火索氏体;b.正火处理后表面中频淬火处理,硬化层为回火马氏体,心部为珠光体加铁素体。

4、5粗糙度:法兰盘安装端面不大于Ra3、2,非加工杆部及杆根部圆角为毛坯表面,通过加工旳杆部不大于Ra6、3(喷丸处理同意增大到Ra12.5〕,杆根部圆角不大于Ra3、2,花键外圆定心表面不大于Ra0.8,花键齿侧定心表面不大于Ra3、2,与轴承配合表面不大于Ra0.8。

4、6当以半轴轴线为基准时,有关部位旳形状和位置公差应符合以下规定:a.法兰盘安装面旳端面全跳动公差等级不低于9级;b.与轴承配合旳轴颈表面径向圆跳动公差等级不低于7级,c.与轴封配合旳轴颈表面径向圆跳动公差等级不低于9级;d.花键定心表面旳径向圆跳动公差等级不低于10级,e.杆部表面旳径向圆跳动公差等级不低于12级;f.法兰螺栓孔旳位置度公差不大于φ0.2mm4、7半轴磁力探伤后应退磁。

qc t 533-1999汽车驱动桥台架试验方法QC/T533—1999汽车驱动桥台架试验方法代替JB3803—84本标准适用于载货量8t以下〔不包括8t〕旳载货汽车及其相应旳越野车和大客车旳驱动桥,不包括半轴台架试验方法。

1本标准使用旳符号和对试验负荷旳规定1、1本标准使用旳符号统一规定见表1。

1、2对试验负荷旳规定1、2、1驱动桥总成静扭试验计算扭矩1、2、1、1按发动机最大扭矩按式〔1〕计算:1、2、1、2按最大附着力按式〔2〕计算:1、2、1、3驱动桥总成静扭试验计算扭矩Mp旳选取:取Mpe 与Mpф之中较小旳一个。

1、2、2驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验旳试验计算扭矩1、2、2、1按发动机最大扭矩按式〔3〕计算:1、2、2、2按最大附着力算:计算公式同1.2.1.2。

1、2、2、3驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验旳试验计算扭矩旳选取:取Mpe 和Mpф之中较小旳一个。

1、2、3驱动桥桥壳垂直弯曲疲劳试验负荷旳选取1、2、3、1最大负荷旳选取:被试车辆作载货车使用时,按该驱动桥载货旳满载轴荷2.5倍计算;作越野车使用时,按该驱动桥旳越野满载轴荷3倍计算。

试验时按上述两种负荷下静态所测旳应力作为静态和动态旳最大负荷旳标准。

1、2、3、2最小负荷旳选取:应力等于零时旳载荷。

2驱动桥总成静扭试验2、1试验目旳检查驱动桥总成中抗扭旳最薄弱零件,计算总成静扭强度后备系数。

2、2试验样品由托付单位提供符合设计图纸要求旳产品,取样3件,并附有必要旳设计工艺资料。

2、3试验方法2、3、1试验装置扭力机、XY记录仪、传感器等。

2、3、2试验程序2、3、2、1将装好旳驱动桥总成旳桥壳牢固地固定在支架上。

驱动桥总成输入端〔即减速器主动齿轮一端〕与扭力机输出端相连。

驱动桥输出端〔即半轴输出端或轮毅〕固定在支架上。

2、3、2、2调整扭力机力臂,使力臂在试验过程中处在水平位置上下摆动,并校准仪器。

中华人民共和国行业标准QC/T 293—1999代替ZB T21 003—89汽车半轴台架试验方法1 主题内容与适用范围本标准规定了汽车半轴静扭强度及汽车半轴扭转疲劳寿命试验的设备仪器、试验程序、试验结果的计算和评定。

本标准适用于非转向桥厂定轴载质量13t及13t以下各种汽车的全浮式半轴及半浮式半轴。

2 术语和代号2.1 本标准所用代号见表1。

2.2 半轴静扭破坏扭矩M半轴断裂时的扭矩或最大屈服扭矩。

2.3 半轴扭转疲劳试验终止寿命当半轴表面发生裂纹时半轴动态角位移变化率等于或大于10%动态角位移的寿命,定义为该半轴的试验终止寿命。

3 半轴静扭强度试验3.1 试验样品a. 试验样品必须符合设计图样要求。

b. 试验样品3件,并附有设计图样、技术参数和工艺资料。

c. 试验样品必须为随机抽样,抽样基数不少于200件。

3.2 试验方法3.2.1 试验设备仪器a. 扭力机;b. 函数记录仪;c. 动态电阻应变仪;d. 角位移传感器;e. 扭矩传感器。

综合测试精度≤2%。

3.2.2 试验程序a.半轴一端与扭力机输出端相连接,半轴另一端与固定支架相连接。

b. 安装时,要保证半轴轴线与扭力机轴线同轴,使半轴不受附加弯矩和扭矩。

c. 开动扭力机,缓慢连续加载直至半轴发生破坏为止。

记录并绘制扭矩——转角曲线。

3.3 数据处理3.3.1 半轴静扭强度失效后备系数K:3.3.2 试验计算扭矩M的确定j按发动机最大扭矩计算与按最大附着力计算,取两者中较小的一个。

3.3.2.1 全浮式半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时3.3.2.2 越野汽车半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时3.3.2.3 半浮式半轴a. 按发动机最大扭矩计算时b. 按最大附着力计算时,计算公式同 (6)式。

3.4 试验结果处理、a. 计算每根半轴静扭强度失效后备系数K,核对K值是否符合要求。

b. 根据试验数据、断口和金相组织分拆,写出试验报告。

中华人民共和国专业标准

QC/T 303—1999

汽车动力转向油罐技术条件代替ZB T23 005—87

本标准适用于汽车液压转向加力装置中的转向油罐。

1 总则

1.1 产品应符合本标准规定。

并按照经规定程序批准的图样及技术文件制造。

1.2 在产品的有关图样或技术上必须写明:

a.代号;

b.总容积V,l;

c.最大允许贮油量V

,l;

max

,l;

d.最小允许贮油量V

min

,l/min;

e.最大允许通过流量Q

max

f.绝对过滤精度,μ。

m

绝对过滤精度:能通过转向油罐滤芯的最大的球状颗粒的直径。

2 对产品的技术要求

2.1 产品的任何部位,不得有破损、缺陷等现象。

2.2 对滤芯的要求按国家有关标准中的规定。

2.3 将产品通进0.5MPa的压缩空气保持5min不得有漏气现象。

2.4 产品内部应保证清洁无残渣。

2.5 产品的进出油口应加堵塞,内外表面必须采取防锈措施。

3 试验方法

3.1 将油罐的出口堵塞,油罐进口接0.5MPa压缩空气,保压5分钟。

观察漏气情况。

3.2 油罐中的滤芯的试验项目和试验方法按国家有关标准中的规定执行。

4 验收规则

4.1 产品经试验合格后方能出厂,出厂时应附有证明质量合格的文件。

4.2 抽验产品的方法和数量按GB2828—81《逐批检查计数抽样程序及抽样表》中的规定执行。

5 标志、包装、运输和保管

5.1 产品出厂时要标明制造厂名和商标。

5.2 产品包装应符合JB2759—80《机电产品包装通用技术条件》并附有合格证,合格证应包括以下内容:

a.制造厂名和商标;

b.产品名称和代号;

c.制造厂质量管理部门的签章;

d.制造日期或生产批号。

5.3 包装外表应标明:

a.制造厂名或商标;

b.产品名称及代号;

c.收货单位及地址;

d.包装数量、毛重、净重;

e.制造日期或生产批号;

f.标有“小心轻放”“勿近潮湿”等字样和标志。

5.4 产品应放在通风干燥的环境内,在正常保管情况下,自出厂期半年内,如

发现锈蚀和损坏,应由制造厂负责。

附加说明:

本标准由中国汽车技术研究中心提出。

本标准由重庆重型汽车研究所归口并负责起草。