复合型导电高分子材料导电性能影响因素研究概况_周祚万

- 格式:pdf

- 大小:122.24 KB

- 文档页数:3

ZnOw晶须及ZnOw/NR复合材料的研究摘要:本文介绍了制备氧化锌晶须的两种方法,包括气相法和液相法。

分别举例说明了两种方法的原理、操作方法和不足之处。

考虑到不同的制备方法对氧化锌晶须的性能有不同程度的影响,本文主要以液相法生成氧化锌晶须为例,说明了反应物的配比、初始锌离子的浓度和反应温度等影响因素。

最后主要描述了ZnOw/NR复合材料的导电性能、强度和抗老化性能和其应用。

关键词:氧化锌晶须气相法液相法影响因素ZnOw/NR复合材料性能应用1、引言晶须包括金属晶须、无机晶须和聚合物晶须。

而高分子改性所用的晶须主要有聚合物和无机晶须。

氧化锌晶须属于无机晶须,它是生长成四针状的单晶体微纤维,四根针均从中心向空间三维方向展开,这在晶须中是独一无二的。

目前氧化锌晶须作为复合材料的增强与改性成分,已制成的多种耐热、耐磨、耐腐蚀、高强度的新型高性能材料被广泛应用于机械、电子、汽车等工业领域。

2、氧化锌的制备和影响因素2.1制备方法2.1.1气相法气相法包括预氧化气化法、预氧化催化氧化法、平衡气量控制法,其中,预氧化气化法是将锌粉置于水或其它介质中浸泡70h以上,然后烘干,使其表面生成一层氧化膜,然后将其至于加热炉中,在含氧气氛中加热,最佳温度为900~1100℃加热时间为30~90min。

该法所得产品纯度和产率均较高,但对设备要求较严。

2.1.2液相法在高碱度条件下,以液相—恒温陈化法制备出形貌较好、纯度较高的氧化锌晶须。

该法的工艺简单,反应条件温和,且制备出的晶须性能良好。

2.2制备氧化锌的影响因素不同的制备方法,影响因素影响的结果是不相同,我们主要介绍液相法制备氧化锌晶须的影响因素,其影响因素如下:(1)反应物的配比的影响:在杜娜等人的研究基础上,发现制备氧化锌晶须存在最适宜的物质的量比范围,当物质量比超出这个最佳物质的量比范围,晶须产率都会有不同程度的降低。

(2)初始锌离子的浓度影响:其他反应条件相同,初始反应浓度的不同影响初始生成的晶核的数量,杜娜等人的研究证明:当反应物浓度较小,形成的晶核没有足够的生长基元使之成为长径比足够大的晶须;反应物浓度增大后,晶体按照其生长习性生长成为长径比更大的晶须;合成氧化锌晶须较为合适的初始锌离子浓度为0.2~0.3mol/L 。

导电高分子材料的研究进展及其应用摘要:本文讲述了导电高分子材料的起源、分类以及特点。

综述了导电高分子材料的研究进展及其在各个领域的应用。

关键词导电高分子研究进展应用一、引言1958 年Natta 等人合成了聚乙炔,但是当时并没有引起其他科学家的足够重视。

自从1977年美国科学家黑格(A.J.Heeger)和麦克迪尔米德(A.G.MacDiarmid)和日本科学家白川英树(H.Shirakawa)发现掺杂聚乙炔(Polyacetylene,PA)具有金属导电特性以来[1],有机高分子不能作为电解质的概念被彻底改变。

现在研究的有聚乙炔(Polyacetylene, PAC)、聚吡咯(Polypyrroles,PPY)、聚噻吩(Polythiophenes, PTH)、聚苯胺(Polyaniline,PAN)、聚对苯(Polyparaphenylene, PPP)、聚并苯(Polyacenes,PAS)等,具有许多特殊的电、光、磁和电化学性能。

也因此诞生了一门新型的交叉学科-导电高分子。

这个新领域的出现不仅打破了高分子仅为绝缘体的传统观念,而且它的发现和发展为低维固体电子学,乃至分子电子学的建立和完善作出重要的贡献,进而为分子电子学的建立打下基础,而具有重要的科学意义。

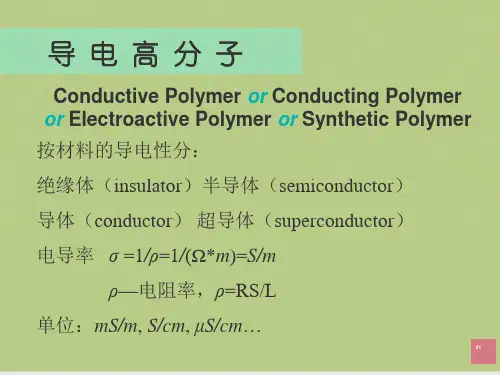

所谓导电高分子是由具有共轭∏键的高分子经化学或电化学“掺杂”使其由绝缘体转变为导体的一类高分子材料。

它完全不同于由金属或碳粉末与高分子共混而制成的导电塑料。

导电高分子具有特殊的结构和优异的物理化学性能使它在能源、光电子器件、信息、传感器、分子导线和分子器件, 以及电磁屏蔽、金属防腐和隐身技术上有着广泛、诱人的应用前景。

因此, 导电高分子自发现之日起就成为材料科学的研究热点。

经过近30多年的发展,导电高分子已取得了重要的研究进展。

二、导电高分子材料的分类按照材料结构和制备方法的不同可将导电高分子材料分为两大类:一类是结构型(或本征型) 导电高分子材料,另一类是复合型导电高分子材料。

Conductive Polymer-Composite Sensor for Gas Detection Maximiano V. Ramos, Ahmed Al-Jumaily and Venkata S. PuliDiagnostics and Control Research CentreEngineering Research Institute,Auckland University of Technology, Auckland, New Zealand*************.nz, ***************.nzAbstractConductive polymers with carbon black filler were prepared for gas sensor application utilising ultrasonic mixing. The composite sensors were exposed to different types of gases and the resulting changes in the resistivity were recorded. The effects of ultrasonic mixing and sensitivity of the composite sensor to various organic gases were examined.Keywords: gas sensor, carbon black, PMMA, ultrasonic, mixing1 IntroductionThere has been great interest in the study of conductive polymer composites for various industrial applications. Mixing conductive particles with insulating polymers can modify its electrical properties. The most common conductive filler used is carbon black (CB). The CB/polymer composites have been studied for their Positive Temperature Coefficient (PTC) effect and gas vapour sensing applications [1-9].Some electrically conductive polymer composites show PTC behavior during one temperature range followed by negative temperature coefficient (NTC) behavior during the next range. The change normally occurs at a well-defined switching temperature. The switching temperature may be defined as the temperature below which the composite exhibits PTC characteristics and above which the composite exhibits NTC characteristics. Providing that certain conditions are fulfilled, it has been demonstrated in several moderately high temperature applications that mixing polymers with some types of conductive filler such as CB can produce a composition with a temporary electrical conductivity [1]. This is attributed to the forming of a chain of filler particles (network) that are close enough for an electrical current to flow at certain temperatures and generate heat. This phenomenon is known as percolation. The point at which the network is formed is called the percolation point/limit. Studies have shown that the electrical property of the composite is a direct function of the morphology and location of the CB in the polymer [8-11].Different methods of preparing CB/polymer composites have been employed to improve properties of the material. Some used physical mixing of CB and the polymer matrix and the composite powders are cross-linked [7,8, 10]. Others used in-situ polymerization in the presence of CB [2]. They are also prepared by melt-mixing or solution mixing where CB is mixed with a polymer matrix dissolved in a solvent [3, 9]. For most of these methods, it is difficult to attain good dispersion of the CB into the polymer matrix which affects the percolation limit of the composite. This is due to the strong agglomeration tendency of the CB, limited shear force of the mixer and the high viscosity of the polymer solution.Previous investigations have shown that ultrasonic treatment results in the formation of homogeneous mixtures of both powders [11] and liquids [12]. In this paper, the effect of ultrasonic mixing of CB and polymer powders on the percolation limit of their composites is presented. The composites prepared by this method are tested for their effectiveness for organic gas sensing applications. The main purpose of this composite is two fold. First it is intended to develop an organic gas detector. Once this detector is produced, calibration will be conducted to produce a gas sensor which is capable of measuring the gas concentration in an environment.2 Experimental Procedure Carbon black (CB) powder from Denka Chemicals and poly(methyl methacrylate) (PMMA) beads from ACROS Chemicals were used to prepare the conductive polymer composites. Different ratio of CB and PMMA powders were subjected to ultrasonic mixing using a VibraCell (Sonic and Materials Inc.) ultrasonic mixer. The homogeneous powder mixture was then dissolved in acrylonitrile solution.To produce a gas-detector/sensor, a pasty composite solution of CB/PMMA was uniformly coated onto glass strips fitted with two parallel coils of copper wires serving as electrodes.The main intention of this device is to be used to detect the presence of gas as well as its concentration. To calibrate this, the electrical resistance of the composite has to be determined under various organic gases and at different concentrations.The electrical resistance was recorded using a Hewlett Packard 34401A digital multimeter in the four-wire mode. The change in the electrical resistance of the composites when exposed to organic vapours was determined. Vapours of volatile liquids were generated using a closed glass chamber. A given volume of liquid was injected into the chamber, which had a known volume. The molar vapour concentration c vapor (ppm) was calculated using the sample density d (g/L), molar mass MM (g/mol) and volume V sample (L), as well as the chamber volume V chamber and the molar volume of air (22.4 L/mol):c vapor = [(d x V sample )/MM]/[V chamber /22.4] (1)When the electrical resistance of the composite approached its equilibrium value, the composite sensor was removed from the closed vessel and the change in electrical resistance in air was recorded.3 Results and Discussion The measured resistivity of the CB/PMMA composites is shown in figure 1. This figure shows the variation of the resistivity with % CB by weight in the composites.Figure 1: Resistivity of CB/Carbon Black composite vs. % Carbon Black. It is indicated that as the % CB increases, the resistivity of the composite decreases. The percolation point is located between 2 % to 5 % CB. This value is lower than the values reported in other CB/PMMA composites which were found to display percolation of more than 10 % CB [9]. Figure 2 shows the change of resistivity of the composite sensor when exposed to acetone vapour. The dashed line defines the vapour absorption and desorption zone. This gives a typical dependence of composite resistance on time when exposed to gas vapour. The composite sensor used has 10% CB content. Composite resistance increases during organic vapour absorption and returns to the initial value when vapour desorbs completely in air.300350400450500550R e s i s t i v i t y (o h m s )Time [s]Figure 2: Typical electrical resistance response of CB/PMMA composite to acetone vapour ( 120.6 ppt).The relative electrical resistance response is defined as:(R t – R o )/R o (2)where R o is the initial resistance of the composite and R t the transient resistance upon exposure to the gas vapour.The relative electrical response of CB/PMMAcomposite sensor when exposed to acetone vapour is given in figure 3. The change of electrical resistance in the sensor was monitored when the sensing elementwas exposed to gases. It is clearly indicated that therelative resistivity increases with the time of exposureto the vapour. Repeating the same tests on other gases will produce a trend identical to figure 3. This implies that if several tests are conducted on variousgases, one can establish a trend which will be used asa scale for the sensor.Different vapours will result in different dependencies of electrical response on vapour concentration. This may then be used to quantify and distinguish different vapour species. Currently the authors are obtaining some more experimental results which we anticipate to put in the final version of the paper.The absorption and desorption kinetics of the CB/PMMA composite in acetone vapour were modelled using the transient response data shown in Figure 2. The model for the transient response is assumed to be given by a sum of exponentials such as:R t = R ∞ + Ae -αt + Be -βt + Ce -γt + (3)The transient response model for the adsorption stage is estimated by the equation:R t = 518-237.68e -0.00003304t +30.25e -0.000070t (4)This gives a reasonable agreement with the transient response data obtained from the experiments as shown in Figure 3.For the desorption stage, the response model is given by:R t =309.396+140.36e -0.00036514t +49e -0.002t (5)Again, very good agreement between the response model and the experimental data is observed for the desorption stage as shown in Figure 4. It is alsoapparent that the time response in the desorption stageis much faster than in the adsorption stage. For the slowest pole the desorption stage is faster than theadsorption stage by a factor of 10. 00.10.20.30.40.50.60.71000020000300004000050000600007000080000Figure 3: Time dependencies of relative electrical resistance response of CB/PMMA composite in acetone vapours (120.6 ppt).Figure 4: Transient resistance response model of CB/PMMA composite in acetone vapours (120.6 ppt)-(adsorption stage).Figure 4: Transient resistance response model of CB/PMMA composite in acetone vapours (120.6 ppt)- (desorption stage). 4 Conclusion The results have shown that CB/PMMA composite has potential for detecting gas vapours. The use of ultrasonic mixing to prepare the compositehas improved the homogeneity of the composite mixture and results in lower percolation rate for CB.The CB/PMMA composites should be tested withvarious types of gas vapours at different concentrationand obtain a kinetic model of the gas detection system.(R t – R o )/R o5 References[1] Al-Jumaily, A.M., Kadhum, H., “ IntelligentConductive Polymer for Combined Sensing-Heating Application”, Proceedings of theInternational Conference on the Science and Technology of Synthetic Metals, ICSM 04, Wollongong, Australia, June 28-July 2,2004. Time [s] [2] Dong, X.M., Fu, R.W., Zhang, B., Rong, M.Z.,“Electrical resistance response of carbon black filled amorphous polymer composite sensors toorganic vapors at low concentrations”, Carbon , pp 2551-2559, 42 (2004).[3] Quercia, L., Loffredo, B. Alfani, B., La Ferrara,V., Di Francia, G., “Fabrication and characterization of carbon nanoparticles forpolymer based vapour sensors”, Sensors and Actuators B, pp 22-28, 100( 2004).[4] Costa, L.C, PTCR effect in polymer composites” Journal of Materials Science Letters, pp 699-700, 22 (2003).[5] Al-Jumaily, AM and Khadum, H, “Self-Contained Intelligent Sensor-Actuator”For Temperature Control”, DSC-33218, Dynamic System and Control, Proceedings of ASME, International Mechanical Engineering Congress and Exposition, IMECE2002, November 17-22, 2002, New Orleans, Louisiana.[6] Hirano, S., Kishimoto, A., “PTCR effect incomposite conducting polymer films”, Journal ofMaterials Science Letters, pp 1133-1135, 17(1998).[7] Mather, P.J., Thomas, K.M., “Carbon black/highdensity polyethylene conducting compositematerials”, Journal of Materials Science, pp1711-1715, 32 (1997).[8] Dafu, W., Tiejun, Z., Yi, X., “Resistivity-volumeresistivity expansion characteristics of carbonblack-loaded polyethylene”, Journal of AppliedPolymer Science, pp 53-58, 77 (2000).[9] Alexander, G.M., “Anomalous temperaturedependence of the electrical conductivity ofcarbon-poly(methyl methacrylate) composites”,Materials Research Bulletin, pp 603-611, 34(1999).[10] Mallette, J.G., Marques, A., “Carbon black filledPET/PMMA blends: Electrical and morphological studies”, Polymer Engineeringand Science, pp 22722278, 40 (2000).[11] Lobova, T.,Shvetsova, G.A.; Kiparisov, S.S.;Smirnov, Yu.R.; Terenin, E.P.A.Russ, J.C., Anultrasonic method of mixing powders ofrefractory metal dichalcogenides with gallium-base low-melting-point alloys, PoroshkovayaMetallurgiya, v 16, n 11, Nov. 1977, p 42-45. [12] Halcinski, B., Kotlicka, E., Latuszek, A.,“Ultrasonic mixing of paints and emulsions”,1994 IEEE Ultrasonic Symposium Proceedings,pp 521-523, (1994).。

导电高分子材料的导电性能研究随着科技的不断发展,导电高分子材料在电子工业、能源领域以及生物医学领域中得到了广泛应用。

导电高分子材料具备传统高分子材料的特点,如轻质、柔性、可塑性好等,同时还具有较好的导电性能,使其在许多领域成为研究的热点。

众所周知,传统塑料是不导电的,这限制了其在电子器件等领域的应用。

然而,通过在高分子材料中加入导电填料,如金属粉末、碳纳米管等,可以改变传统高分子材料的导电性能。

导电填料的添加可以形成电子传导路径,从而实现高分子材料的导电性。

因此,导电高分子材料的导电性能研究具有重要意义。

一种常见的导电高分子材料是聚苯乙烯/碳纳米管复合材料。

研究表明,当碳纳米管的含量达到一定比例后,聚苯乙烯/碳纳米管复合材料的导电性能得到显著提高。

这是因为碳纳米管具有优异的导电性能,在聚合物基体中形成导电网络,从而实现导电性。

目前,研究人员还在不断探索不同类型的导电填料及其在高分子材料中的导电机制,以实现更好的导电性能。

此外,导电高分子材料的导电性能还受到一系列外界条件的影响。

例如,温度是影响导电高分子材料导电性能的重要因素之一。

随着温度的升高,导电高分子材料的导电性能会发生变化。

这是因为温度的升高会影响导电填料与高分子材料之间的相互作用力,从而影响导电性。

因此,对导电高分子材料在不同温度下的导电性能进行研究,对于了解其导电机制具有重要意义。

此外,导电高分子材料的导电性能还受到填料的形态和分散性的影响。

研究发现,填料的形态和分散性对导电高分子材料的导电性能有显著影响。

例如,碳纳米管的长度、直径和形态都会对导电效果产生影响。

当碳纳米管长度相对较短且形态较分散时,其导电性能较好。

因此,在研究导电高分子材料的导电性能时,还需要考虑填料的形态和分散性,以获得更准确的结果。

除了上述因素外,导电高分子材料的导电性能还受到填料含量和高分子材料基体性质的影响。

研究发现,填料含量的增加会显著提高导电高分子材料的导电性能。

导电高分子复合材料综述导电高分子复合材料是一种结合了导电填料和高分子基体的非金属导电材料。

由于其优异的导电性能和高分子材料的良好工艺性能,导电高分子复合材料在电子、电器、电磁波屏蔽、静电防护等领域得到了广泛应用。

本文将从导电填料、高分子基体、制备方法和应用领域等方面综述导电高分子复合材料的研究进展。

导电填料是导电高分子复合材料中的关键组成部分。

目前常用的导电填料包括金属填料、碳黑、导电纤维和导电聚合物等。

金属填料具有良好的导电性能,但其加工性差,易生锈。

碳黑填料性能稳定,但存在聚集现象,导致流变性能下降。

导电纤维可以提供较高的导电性能,但通常与高分子基体的相容性较差。

导电聚合物由于能够形成连续的导电网络,并且可以与高分子基体较好地相容,因此成为近年来发展的研究热点。

高分子基体对导电高分子复合材料的力学性能、导电性能和工艺性能等起着重要影响。

常用的高分子基体包括聚合物树脂、热塑性弹性体和热塑性聚合物等。

聚合物树脂由于具有良好的力学性能和化学稳定性,因此广泛应用于导电高分子复合材料。

热塑性弹性体由于可以在一定温度范围内恢复弹性,因此在导电弹性体材料中得到了广泛应用。

热塑性聚合物由于具有良好的工艺性能,在导电高分子复合材料中也得到了较好的应用效果。

制备方法是影响导电高分子复合材料性能的关键因素之一、常用的制备方法包括溶液共混法、熔融共混法、反应挤出法和电沉积法等。

溶液共混法通过将导电填料和高分子基体溶解在适当的溶剂中,然后通过挥发溶剂的方式获得导电高分子复合材料。

熔融共混法是将导电填料和高分子基体在高温下混炼,然后通过冷却固化得到复合材料。

反应挤出法是通过聚合反应实现导电高分子复合材料的制备。

电沉积法是将金属填料等导电材料沉积在高分子基体上来制备导电高分子复合材料。

导电高分子复合材料在电子、电器、电磁波屏蔽、静电防护等领域具有广阔的应用前景。

在电子和电器领域,导电高分子复合材料可以用于生产导电薄膜、导线、印刷电路板等;在电磁波屏蔽领域,导电高分子复合材料可以用于制备导电涂层和导电材料;在静电防护领域,导电高分子复合材料可以用于制备静电消除器和防静电材料。

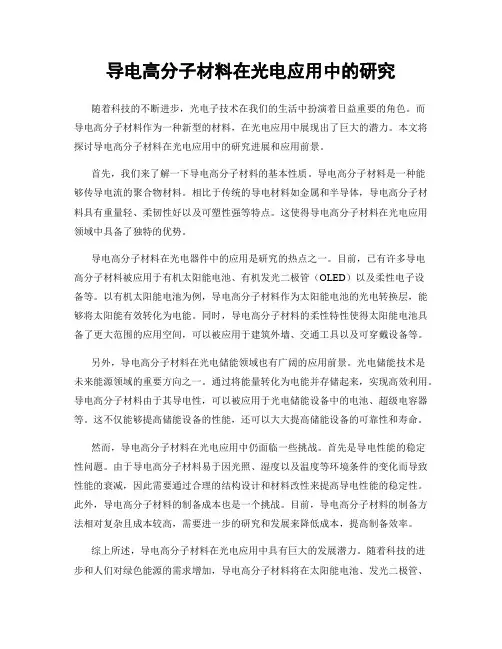

导电高分子材料在光电应用中的研究随着科技的不断进步,光电子技术在我们的生活中扮演着日益重要的角色。

而导电高分子材料作为一种新型的材料,在光电应用中展现出了巨大的潜力。

本文将探讨导电高分子材料在光电应用中的研究进展和应用前景。

首先,我们来了解一下导电高分子材料的基本性质。

导电高分子材料是一种能够传导电流的聚合物材料。

相比于传统的导电材料如金属和半导体,导电高分子材料具有重量轻、柔韧性好以及可塑性强等特点。

这使得导电高分子材料在光电应用领域中具备了独特的优势。

导电高分子材料在光电器件中的应用是研究的热点之一。

目前,已有许多导电高分子材料被应用于有机太阳能电池、有机发光二极管(OLED)以及柔性电子设备等。

以有机太阳能电池为例,导电高分子材料作为太阳能电池的光电转换层,能够将太阳能有效转化为电能。

同时,导电高分子材料的柔性特性使得太阳能电池具备了更大范围的应用空间,可以被应用于建筑外墙、交通工具以及可穿戴设备等。

另外,导电高分子材料在光电储能领域也有广阔的应用前景。

光电储能技术是未来能源领域的重要方向之一。

通过将能量转化为电能并存储起来,实现高效利用。

导电高分子材料由于其导电性,可以被应用于光电储能设备中的电池、超级电容器等。

这不仅能够提高储能设备的性能,还可以大大提高储能设备的可靠性和寿命。

然而,导电高分子材料在光电应用中仍面临一些挑战。

首先是导电性能的稳定性问题。

由于导电高分子材料易于因光照、湿度以及温度等环境条件的变化而导致性能的衰减,因此需要通过合理的结构设计和材料改性来提高导电性能的稳定性。

此外,导电高分子材料的制备成本也是一个挑战。

目前,导电高分子材料的制备方法相对复杂且成本较高,需要进一步的研究和发展来降低成本,提高制备效率。

综上所述,导电高分子材料在光电应用中具有巨大的发展潜力。

随着科技的进步和人们对绿色能源的需求增加,导电高分子材料将在太阳能电池、发光二极管、电池等光电器件中发挥重要作用。

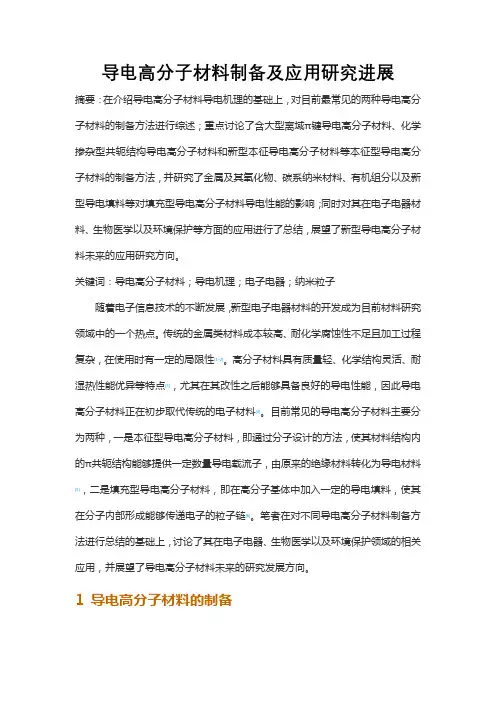

导电高分子材料制备及应用研究进展摘要:在介绍导电高分子材料导电机理的基础上,对目前最常见的两种导电高分子材料的制备方法进行综述;重点讨论了含大型离域π键导电高分子材料、化学掺杂型共轭结构导电高分子材料和新型本征导电高分子材料等本征型导电高分子材料的制备方法,并研究了金属及其氧化物、碳系纳米材料、有机组分以及新型导电填料等对填充型导电高分子材料导电性能的影响;同时对其在电子电器材料、生物医学以及环境保护等方面的应用进行了总结,展望了新型导电高分子材料未来的应用研究方向。

关键词:导电高分子材料;导电机理;电子电器;纳米粒子随着电子信息技术的不断发展,新型电子电器材料的开发成为目前材料研究领域中的一个热点。

传统的金属类材料成本较高、耐化学腐蚀性不足且加工过程复杂,在使用时有一定的局限性[1–2]。

高分子材料具有质量轻、化学结构灵活、耐湿热性能优异等特点[3],尤其在其改性之后能够具备良好的导电性能,因此导电高分子材料正在初步取代传统的电子材料[4]。

目前常见的导电高分子材料主要分为两种,一是本征型导电高分子材料,即通过分子设计的方法,使其材料结构内的π共轭结构能够提供一定数量导电载流子,由原来的绝缘材料转化为导电材料[5],二是填充型导电高分子材料,即在高分子基体中加入一定的导电填料,使其在分子内部形成能够传递电子的粒子链[6]。

笔者在对不同导电高分子材料制备方法进行总结的基础上,讨论了其在电子电器、生物医学以及环境保护领域的相关应用,并展望了导电高分子材料未来的研究发展方向。

1 导电高分子材料的制备二十世纪七十年代,C. K. Chiang等[7]首次制备出了具有导电性能的聚乙炔,导电高分子材料的概念开始兴起,经过四十年的深入研究和发展,各种新型导电高分子材料不断被开发出来,并在电子设备、航天航空以及工业材料领域中展现出广阔的应用潜力。

本征型导电高分子材料和填充型导电高分子材料虽然都具有良好的导电性能,但是合成方法及综合性能有一定的区别,在实际生产中,应当根据高分子材料的使用范围即技术要求选择适当的制备方法。

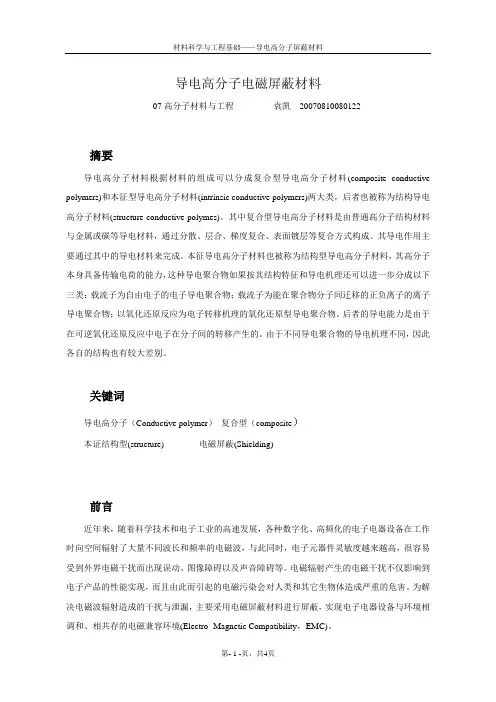

导电高分子电磁屏蔽材料07高分子材料与工程袁凯20070810080122摘要导电高分子材料根据材料的组成可以分成复合型导电高分子材料(composite conductive polymers)和本征型导电高分子材料(intrinsic conductive polymers)两大类,后者也被称为结构导电高分子材料(structure conductive polymes)。

其中复合型导电高分子材料是由普通高分子结构材料与金属或碳等导电材料,通过分散、层合、梯度复合、表面镀层等复合方式构成。

其导电作用主要通过其中的导电材料来完成。

本征导电高分子材料也被称为结构型导电高分子材料,其高分子本身具备传输电荷的能力,这种导电聚合物如果按其结构特征和导电机理还可以进一步分成以下三类:载流子为自由电子的电子导电聚合物;载流子为能在聚合物分子间迁移的正负离子的离子导电聚合物;以氧化还原反应为电子转移机理的氧化还原型导电聚合物。

后者的导电能力是由于在可逆氧化还原反应中电子在分子间的转移产生的。

由于不同导电聚合物的导电机理不同,因此各自的结构也有较大差别。

关键词导电高分子(Conductive polymer)复合型(composite)本证结构型(structure) 电磁屏蔽(Shielding)前言近年来,随着科学技术和电子工业的高速发展,各种数字化、高频化的电子电器设备在工作时向空间辐射了大量不同波长和频率的电磁波,与此同时,电子元器件灵敏度越来越高,很容易受到外界电磁干扰而出现误动、图像障碍以及声音障碍等。

电磁辐射产生的电磁干扰不仅影响到电子产品的性能实现,而且由此而引起的电磁污染会对人类和其它生物体造成严重的危害。

为解决电磁波辐射造成的干扰与泄漏,主要采用电磁屏蔽材料进行屏蔽,实现电子电器设备与环境相调和、相共存的电磁兼容环境(Electro- Magnetic Compatibility,EMC)。

复合型导电高分子复合型导电高分子是一种具有导电性能和多功能性的材料。

它可以在电子器件、传感器、能源存储和转换等领域中发挥重要作用。

本文将从复合型导电高分子的定义、制备方法、应用领域和未来发展等方面进行探讨。

一、复合型导电高分子的定义复合型导电高分子是将导电材料与高分子材料进行复合,形成具有导电性能的复合材料。

导电材料可以是导电聚合物、金属纳米粒子、碳纳米管等,高分子材料可以是聚合物树脂、聚合物薄膜等。

复合型导电高分子具有高导电性、良好的机械性能和化学稳定性等特点,同时还保持了高分子材料的可塑性和可加工性。

制备复合型导电高分子的方法有多种,常用的包括物理混合法、化学还原法和电化学合成法。

物理混合法是将导电材料和高分子材料直接混合,形成复合材料。

化学还原法是通过化学反应将导电材料还原到高分子材料中,生成复合型导电高分子。

电化学合成法是利用电化学方法在高分子材料表面沉积导电材料,形成导电层。

三、复合型导电高分子的应用领域复合型导电高分子在电子器件领域具有广泛应用。

它可以作为导电层、电极材料和电池材料,用于制备柔性电子器件、有机太阳能电池和超级电容器等。

在传感器领域,复合型导电高分子可以用于制备高灵敏度的压力传感器、湿度传感器和生物传感器等。

此外,复合型导电高分子还可以用于制备导电聚合物纤维、导电涂层和导电胶粘剂等。

四、复合型导电高分子的未来发展随着科学技术的不断进步,复合型导电高分子材料的性能将不断提升。

未来的发展方向主要包括提高导电性能、改善机械性能和优化加工性能。

一方面,可以通过控制导电材料的形貌和分散性,提高复合材料的导电性能。

另一方面,可以通过调控高分子材料的结构和交联度,改善复合材料的机械性能和热稳定性。

此外,还可以开发具有特殊功能的复合型导电高分子,如自修复、自感应和可光调控等。

复合型导电高分子是一种具有导电性能和多功能性的材料。

它具有广阔的应用前景,在电子器件、传感器、能源存储和转换等领域中具有重要的作用。

导电⾼分⼦及其复合材料⾼分⼦材料及应⽤导电⾼分⼦及导电⾼分⼦材料传统的⾼分⼦是以共价键相连的⼀些⼤分⼦,组成⼤分⼦的各个化学键是很稳定的,形成化学键的电⼦不能移动,分⼦中⽆很活泼的孤对电⼦或很活泼的成键电⼦,为电中性,所以⾼分⼦⼀直视为绝缘材料。

⾼分⼦材料有可能导电吗?聚噻吩电⼦导电聚合物特征有机聚合物成为导体的必要条件:有能使其内部某些电⼦或空⽳具有跨键离域移动能⼒的⼤共轨结构。

电⼦导电型聚合物的共同结构特征:分⼦内具有⼤的共扼π电⼦体系,具有跨键移动能⼒的π价电⼦成为这⼀类导电聚合物的唯⼀载流⼦。

已知的电⼦导电聚合物,除早期发现的聚⼄炔,多为芳⾹单环、多环、以及杂环的共聚或均聚物。

纯净的,或未予“掺杂”的电⼦导电聚合物分⼦中各π键分⼦轨道之间还存在着⼀定的能级差。

⽽在电场⼒作⽤下,电⼦在聚合物内部迁移必须跨越这⼀能级差,这⼀能级差的存在造成π价电⼦还不能在共轭聚合中完全⾃由跨键移动。

因⽽其导电能⼒受到影响,导电率不⾼。

属于半导体范围。

图中碳原⼦右上⾓的符号●表⽰未参与形成σ键的p电⼦。

上述聚⼄炔结构可以看成内多享有⼀个⽊成对电⼦的CH⾃由基组成的长链,当所有碳原⼦处在⼀个平⾯内时,其末成村电⼦云在空间取向为相互平⾏.并相互重叠构成共短π键。

根据固态物理理论,这种结构应是⼀个理想的⼀维⾦属结构.π电⼦应能在⼀维⽅向上⾃由移动,这是聚合物导电的理论基础。

由分⼦电⼦结构分析,聚⼄炔结构可以写成以下形式。

如上图所⽰,两个能带在能量上存在着—个差值,⽽导电状态下P电⼦离域运动必须越过这个能级差。

这就是我们在线性共扼体系中碰到的阻碍电⼦运动,因⽽影响其电导率的基本因素如果考虑到每个CH⾃由基结构单元p电⼦轨道中只有⼀个电⼦,⽽根据分⼦轨道理论,⼀个分⼦轨道中只有填充两个⾃旋⽅向相反的电⼦才能处于稳定态。

每个P电⼦占据—个π轨道构成上图所述线性共轭电⼦体系.应是⼀个半充满能带,是⾮稳定态。

它趋向于组成双原⼦对使电⼦成对占据其中⼀个分⼦轨道,⽽另⼀个成为空轨道。

导电高分子材料及其应用学生姓名:指导老师:1.前言长期以来,高分子材料由于具有良好的机械性能,作为结构材料得到了广泛的应用。

关于电性能,人们一直只利用高分子材料的介电性,将其作为电绝缘材料使用,而它的导电性的发现,研究及开发则比较晚,直到1977年才发现了第一个导电有机聚合物———掺杂型聚乙炔(用电子受体掺杂) ,电导率可提高约12个数量级,最高可接近103S/cm,达到金属Bi的电导率。

导电高分子材料以其易于成型加工、耐腐蚀、质量轻等优点,越来越受到重视。

2.导电高分子材料的分类及性能80年代以来,作为高分子材料发展的一个新领域,导电高分子材料的研究与开发已成为功能材料研究的一个重要方面。

按导电本质的不同,导电高分子材料分复合型和结构型两种。

前者是利用向高分子材料中加入各种导电填料来实现其导电能力,而后者是从改变高分子结构来实现其导电能力。

2.1 复合型导电高分子材料复合型导电高分子材料是指经物理改性后具有导电性的材料。

一般是指将导电性填料经改性后掺混于树脂中制成的。

根据导电填料的不同,又可分为碳黑填充型及金属填充型。

复合型材料是目前用途最广用量最大的一种复合型导电材料。

2.1.1 碳黑填充型碳黑填充型导电材料是目前复合型导电材料中应用最广泛的一种。

一是因为碳黑价格低廉、实用性强。

二是因为碳黑能根据不同的导电要求有较大的选择余地。

聚合物碳黑体系电阻率可在10~108W之间调整,不仅可以消除和防止静电,还可以用作面装发热体,电磁波屏蔽以及高导体电极材料等。

三是导电持久稳定。

其缺点是产品颜色只能是黑色而影响外观。

碳黑填充型导电机理可用导电能带、隧道效应和场致发射发射来解释。

2.1.2 金属填充型导电材料金属填充型导电高分子材料起始于70 年代初期,开始仅限于金属粉末填充用于消除静电的场合或用于金、铁、铜粉配制导电粘合剂。

目前已使用的方法有表面金属化和填充金属型两种。

表面金属化即采用电镀、喷涂、粘贴等方法使塑料制品表面形成一层高导电金属。

高分子材料的电气性能研究高分子材料是一类广泛应用于电子、电气等领域的材料,其电气性能的研究对于材料性能优化及应用拓展具有重要意义。

本文将重点探讨高分子材料的电气性能及研究方法。

一、电气性能的定义和重要性电气性能是指材料在电场或电流下的响应特性,包括导电性、介电性和电阻性等。

高分子材料作为一种非金属材料,其电气性能的研究对于电子行业的发展至关重要。

例如,高分子材料作为电介质材料可用于电子元件的绝缘层,其介电性能的优化可以提高电路的稳定性和可靠性。

二、高分子材料的导电性研究高分子材料的导电性研究是电气性能研究中的重要内容之一。

首先,导电性可以通过材料的电导率来描述。

对于高分子材料来说,导电性通常与材料的分子结构和掺杂物有关。

研究人员可以通过控制材料的合成工艺、掺杂适量的导电添加剂等手段来调控高分子材料的导电性能。

三、高分子材料的介电性研究介电性是指材料在外电场作用下的响应特性。

高分子材料作为电介质材料在电子元件中广泛应用,其介电性能的研究对于材料的电子传输、能量存储等方面具有重要作用。

在研究高分子材料的介电性能时,一般会考虑介电常数、损耗因子等参数的测定,并探究其与材料结构、晶体取向等因素的关系。

四、高分子材料的电阻性研究电阻性指的是材料对电流的阻碍程度或电阻值。

高分子材料的电阻性研究对于电子元件的设计和应用具有重要意义。

高分子材料的电阻性通常与其导电性能和电流传输机制密切相关。

研究人员可以通过调整高分子材料的结构、掺杂等手段来改变其电阻性能,并提高材料在电子器件中的应用潜力。

五、高分子材料电气性能研究的方法高分子材料电气性能的研究需要借助一系列实验方法和测试技术。

常用的研究方法包括电导率测试、介电松质测试、电阻测试等。

这些测试方法可以在实验室环境下对高分子材料的电气性能进行准确测量,进而进行材料性能分析和优化设计。

六、高分子材料电气性能研究的应用与展望高分子材料电气性能的研究对于电子、电气等领域具有广泛的应用前景。

导电高分子材料的电学与光学性能研究导电高分子材料是一类具有良好导电性能的聚合物材料,在电子工业、能源存储、传感器等领域具有广阔的应用前景。

本文将探讨导电高分子材料的电学与光学性能研究,旨在深入了解其物性特点及潜在的应用价值。

一、导电高分子材料的电学性能研究导电高分子材料的电学性能是其最基础的性质之一。

对导电高分子材料的电导率、电阻率等进行研究有助于理解其导电行为及材料结构与导电性能之间的关系。

导电高分子材料的电导率通常可以通过四探针法等实验手段进行测量。

研究发现,导电高分子材料的电导率与其导电高分子的质量分数、纳米填料的添加量以及高分子材料的结晶度等因素密切相关。

合理调控这些因素可有效提高导电高分子材料的电导率,从而满足不同领域对导电材料的需求。

电学性能的研究不仅包括导电性能,还涉及高分子材料的电容性能、介电性能等。

导电高分子材料的电容性能通常可以通过介电含量的研究来评估。

材料中的导电粒子对电容性能有着重要的影响,因为导电粒子之间的空间可用于容纳电荷。

同时,高分子材料中的填料也会影响材料的介电性能,通过研究填料的添加量、形态以及其与高分子材料之间的界面相互作用,可以更好地了解高分子材料的介电性能。

二、导电高分子材料的光学性能研究导电高分子材料的光学性能研究主要包括对其吸光性能、发光性能以及光电转换性能等的研究。

吸光性能的研究有助于了解导电高分子材料对不同波长光的吸收情况,为其在光电领域的应用提供基础。

通过合适的填料增强导电高分子材料的吸收能力,可以拓展其在光伏电池等能源转换器件中的应用。

发光性能的研究是导电高分子材料在光电器件中应用的关键之一。

研究表明,导电高分子材料的发光性能与其结晶度、光散射效应以及材料中其他添加剂的存在有很大的关系。

通过调控这些因素,可以实现导电高分子材料的发光颜色、亮度等方面的控制。

这为导电高分子材料在显示器件、光源、荧光标记等领域的应用提供了有力支持。

光电转换性能研究是导电高分子材料应用于光伏器件等能源转换领域的关键。

导电高分子材料的应用研究状况及发展趋势导电高分子材料是一种具有导电性能和高分子特性的材料,在各种应用领域具有广泛的应用前景。

导电高分子材料的研究始于20世纪60年代,随着科技的快速发展,导电高分子材料的研究逐渐取得了突破性进展,已经在电子存储器、显示器、光电子器件、电池等领域得到了广泛应用。

未来,导电高分子材料的研究和应用将继续向以下几个方向发展。

首先,导电高分子材料的应用领域将进一步扩大。

目前,导电高分子材料主要应用于电子器件、传感器和光电设备等领域,但随着人们对新能源和环保技术的需求增加,导电高分子材料将在能源存储、能源转换和环境保护等领域得到更广泛的应用。

例如,导电高分子材料可以应用于太阳能电池和燃料电池中,提高能量转换效率;在环境保护领域,导电高分子材料可以用于制备高效的电极材料,用于污水处理和气体分离等环保技术。

其次,导电高分子材料的性能将持续提升。

目前,导电高分子材料的导电性能已经相对成熟,但其导电性能仍然不及金属和半导体材料。

因此,未来的研究将致力于提高导电高分子材料的导电性能,使其能够达到或接近金属和半导体材料的水平。

例如,研究人员可以通过合成新的高分子材料、优化材料结构和调控材料表面等方法提高导电高分子材料的导电性能。

第三,导电高分子材料的组装和加工技术将进一步完善。

导电高分子材料的组装和加工技术是实现其应用的重要环节。

目前,导电高分子材料的组装和加工技术还比较简单和原始,制备的导电高分子材料通常具有较低的导电性能和机械强度。

因此,未来的研究将致力于开发新的组装和加工技术,以提高导电高分子材料的性能和可加工性。

例如,研究人员可以通过纳米级操控技术、刻蚀技术和纺丝技术等方法制备具有高导电性和优异力学性能的导电高分子材料。

最后,导电高分子材料的环境适应性将得到提高。

由于导电高分子材料通常具有较低的稳定性和耐用性,限制了其在实际应用中的推广和应用。

因此,未来的研究将致力于提高导电高分子材料的环境适应性,使其能够在恶劣的环境条件下稳定工作。