船体分段吊耳制作安装技术要求

- 格式:doc

- 大小:1015.50 KB

- 文档页数:12

起重吊耳标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

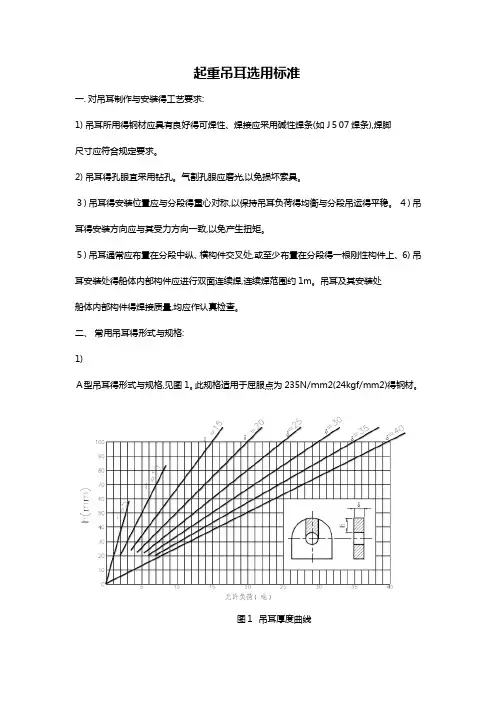

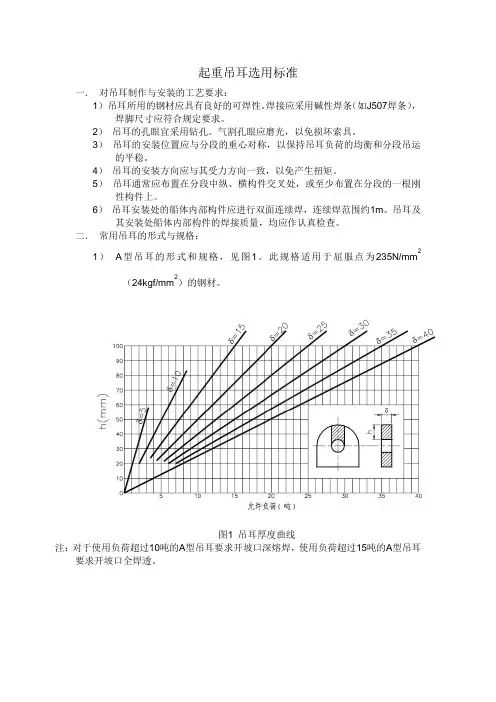

二.常用吊耳的形式与规格:1)A型吊耳的形式和规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

图1 吊耳厚度曲线注:对于使用负荷超过10吨的A型吊耳要求开坡口深熔焊,使用负荷超过15吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

表1 B型吊耳的形式和规格注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

本吊耳仅对吊耳安装位置母材板厚较薄时选用,其它情况下不推荐使用。

3)D型吊耳的形式和规格,见表2。

表2 D型吊耳的形式和规格注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算: 式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

4 吊耳制作安装技术要求4.1 材料4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

4.2 制作4.2.1吊耳零件下料切割时,必须保证精度,切割缺口不大于0.5mm。

4.2.2吊耳的圆孔除特殊要求外,可采用割圆机切割,表面粗糙度小于125μm。

超过时用砂轮机打磨光滑,孔的边缘应倒角。

4.2.3吊耳制作现场环境温度在摄氏-15~-5度时,应对焊缝区域预热到摄氏80~100度。

低于摄氏-15度时,禁止施焊;当环境温度在摄氏0~-5度时,焊缝区需预热到摄氏30度以上,使表面干燥;端部全部进行包角焊。

4.2.4 吊耳制作焊接采用低氢焊条,且与吊耳材质、强度等相匹配,焊缝转角包角焊。

4.2.5吊耳组立采用手工电弧焊,由持有Ⅱ类焊接证书以上的焊工施焊,并遵守公司的相关焊接规定;对于负荷30吨及其以上的吊耳,焊后全部做无损探伤检查(磁粉)。

4.2.6吊耳制作完毕,由质检人员检查验收合格后,打上承载吨位的钢印,入库。

4.3 安装4.3.1吊耳安装部位应处理光顺、干净,没有任何缺陷。

4.3.2吊耳的安装方向便于分段翻身时卡环的转动。

4.3.3吊耳安装在铸钢件时,应对吊耳装配位置做超声波探伤。

吊耳焊后应对焊缝进行无损伤检查。

4.3.4吊耳主立板与分段结构内构件立板的对位偏差应不大于构件立板厚度的1/3,安装间隙不大于2mm。

4.3.5 B、C、N型吊耳应与安装部位相贴合,安装间隙不大于2mm,当局部超差时,需加大焊角,其加大量等于超差值(必须有专业人员指导)。

C型吊耳安装在结构交叉处时,与焊缝接触边应削斜,保证贴合(见下图)。

4.3.6 A、D、T型吊耳安装在曲面部位时,现场对立板研配,保证贴合。

4.3.7 要求设置负荷在30吨及其以上的吊耳的周围1000mm范围内分段内部构件应进行双面连续焊,焊角高度8~12mm,负荷在30吨以下吊耳加强焊要求见吊运方案。

COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:吨的A型吊耳要求开坡口全焊透。

2)注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

表2 D 型吊耳的形式和规格注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算:ncDP =式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳的强度按下列公式校验: 正应力 ][m i nσσ<=F Pksσσ=][ 切应力 ][m i nττ<=A P][6.0][στ=式中:F min ——垂直于P 力方向的最小截面积,mm 2 A min ——平行于P 力方向的最小截面积,mm 2 σs ——材料的屈服点,N/mm 2(kgf/mm 2) [σ]——材料许用正应力,N/mm 2(kgf/mm 2) [τ]——材料许用切应力,N/mm 2(kgf/mm 2) k ——安全系数,取k=2.5~3.0在一般情况下,吊耳强度仅校验其剪切强度即可。

起重吊耳选用标准一.对吊耳制作与安装得工艺要求:1)吊耳所用得钢材应具有良好得可焊性、焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳得孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳得安装位置应与分段得重心对称,以保持吊耳负荷得均衡与分段吊运得平稳。

4)吊耳得安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段得一根刚性构件上、6)吊耳安装处得船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件得焊接质量,均应作认真检查。

二、常用吊耳得形式与规格:1)A型吊耳得形式与规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)得钢材。

图1吊耳厚度曲线注:对于使用负荷超过10吨得A型吊耳要求开坡口深熔焊,使用负荷超过15吨得A型吊耳要求开坡口全焊透。

注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)得钢材。

(2)对于使用负荷超过15吨得D型吊耳要求开坡口深熔焊,使用负荷超过20吨得D 型吊耳要求开坡口全焊透。

三。

起重吊耳得强度计算:四.各种形式吊耳得选用(参见表3):表3各种形式吊耳得选用在特殊情况下,无法按本标准选用吊耳时,可自行设计特种吊耳,但相关得计算及说明须经技术部审核通过。

1.焊接块得材料需为S355J2+N(1。

0577+N,ST52-3N,BS4360、50D.AISI1019等。

、)ﻫ2.焊接前,接触表面需保持清洁无铁屑、油污、油漆、炉渣或任何其她污染物。

表面如已腐蚀,焊接表面必须完全将铁屑去除。

若有油漆也需完全去除。

3、焊接母材含碳量必须低于0。

40%。

ﻫ4、室温低于10℃时,焊接之前表面需做预热动作。

ﻫﻫYOKE焊接型吊耳(YOKE焊接吊环)焊接1、焊接点须具备足以载重之荷重需求。

2。

进行最后一道焊接之前,必须清理焊道以避免夹渣。

3。

焊接作业一旦开始请勿中断,避免元件冷却。

起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:1)A型吊耳的形式和规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm 2)的钢材。

图1 吊耳厚度曲线注:对于使用负荷超过10吨的A型吊耳要求开坡口深熔焊,使用负荷超过15吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

3)D型吊耳的形式和规格,见表2。

注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算:ncDP =式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳的强度按下列公式校验:式中:Fmin ——垂直于P力方向的最小截面积,mm2A min ——平行于P力方向的最小截面积,mm2σs ——材料的屈服点,N/mm2(kgf/mm2)[σ]——材料许用正应力,N/mm 2(kgf/mm2)[τ]——材料许用切应力,N/mm 2(kgf/mm2)k——安全系数,取k=2.5~3.0在一般情况下,吊耳强度仅校验其剪切强度即可。

COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM :起重吊耳选用标准工号WORKS NUMBER :编制ORGNIAZATION :校对PROOF-READING :审核CHECK BY :起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507 焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:1) A 型吊耳的形式和规格,见图 1。

此规格适用于屈服点为 235N/mm 2(24kgf/mm 2)的钢材。

图 1吊耳厚度曲线注:对于使用负荷超过10 吨的 A 型吊耳要求开坡口深熔焊,使用负荷超过15吨的 A 型吊耳要求开坡口全焊透。

2) B 型吊耳的形式和规格,见表1。

表 1 B 型吊耳的形式和规格允许负荷吊耳尺寸( mm )吊耳重量(吨 )δH B R rδ1l b( kg)7.51220022011030123001407.3101520022011030153001409.112.518220240120401832016013.01522220240120401832016014.32030220240120402232016018.42540220240120403032016024.8注:此表适用于屈服点为235N/mm 2(24kgf/mm2)的钢材。

吊耳制作、使用安全管理规定(试行)1 目的为规范吊耳的制作、检验、使用、维修、报废管理,确保船舶及海工建造钢结构吊装安全,特制定本规定。

2 范围本规定适用于舟山中远船务船舶及海工建造钢结构吊装用吊耳的制作和使用等全过程的安全管理工作。

3 管理内容与要求3.1 基本管理要求3.1.1 制订吊耳制作、装配工艺和吊耳修复工艺时,工艺中要标明吊耳的材质、型号及焊接工艺要求等,保证其安全性。

3.1.2 根据技术规范和图纸要求,做好分段吊耳制作、使用、发放、回收、修复等日常管理工作。

3.2 吊耳制作及检验3.2.1 制作单位要严格按图纸的技术要求和工艺规程进行吊耳制作,若图纸或工艺出现问题时,应及时与设计部门取得联系,待工艺修改后方可继续进行制作。

3.2.2 用于制作吊耳的钢材及焊材应有材质证书,并符合技术规范要求。

3.2.3 吊耳的焊接必须由具备资质的焊工使用碱性507焊条或略高于吊耳强度的焊条进行焊接。

3.2.4 5吨及以上吊耳的制作要采用数控切割或光电切割,吊耳内孔的光3.2.5 吊耳制作完成需进行自检,并应向质量部门交检,检验合格的吊耳在建立产品合格证后方可入库,并进行建帐管理。

3.3 分段吊耳使用3.3.1 分段吊耳的发放与领取3.3.1.1 制作好的吊耳要按种类和规格整齐、稳固的码放在仓库内,以便于取用,避免滑落伤人。

3.3.1.2 发放的分段吊耳必须是经质量部门检验合格并具有吊耳合格证,符合质量要求的吊耳。

3.3.1.3 发放经过修复的吊耳时,必须认真进行检查核对,确认符合要求后方可发放。

3.3.2 分段吊耳的回收与修复3.3.2.1 分段合拢完毕切割下的吊耳应集中存放在指定的安全区域,由修复单位进行统一回收、修复。

3.3.2.2 施工单位要严格按分段吊耳修复工艺和质量要求进行旧吊耳的修复工作,禁止随意更改工艺或降低吊耳修复标准。

3.3.2.3 修复后的吊耳必须经质量部门检查验收,并在指定位置打上检查人员的钢印代号和修复次数钢印号,第一次打“1”并刷蓝色,第二次打“2”并刷黄色,合格后方可入库、登记、归类、建立合格证,并按序摆放。

船体吊耳管理方案1 范围本方案分为船体建造所需的吊耳技术设计、制作、检验、标识和回收再利用。

2 术语和定义吊耳:在船体部件装焊完工时、部件转运至分段制作场地组装成分段、或者分段进行总组、以及船台、船坞搭载等吊运或翻身过程所要求设置的钢结构环。

非船工程的吊耳可以参照。

3 吊耳的技术要求及分类3.1 船体吊耳由技术部负责技术设计、下达切割指令、制定相关吊耳报废标准;3.2分段吊耳及加强的安装位置、焊接要求、吊装翻身工艺方案统一由技术部负责,首制船收到分段上胎相关信息后3个工作日内把图纸发放到生产科室,系列后续船随结构图一起下发分段吊耳图,施工部门严格按图纸及工艺要求施工。

4 检验4.1吊耳制作检验、安装后的焊接内部质量检验由质量部门负责;4.2吊耳安装位置及相应加强是否符合图纸及工艺要求,吊耳安装的焊前检验及焊后相关区域附件的焊接表面检验由装焊科室主管负责。

5 标志吊耳的端面应用油漆笔、钢印或标签进行标识,区分吊耳类型和吨级。

6 制作、保管与回收6.1分段吊耳由结构部内业科数切组下料,内业科安排组装焊接,新吊耳须按工艺要求开好坡口,质量部验收合格后张贴合格标签(含日期)后由管理科归类集中管理。

6.2分段上无须保留的吊耳(必须在吊耳图中明确标注),由分段所在区域科室负责安排拆除,收集、集中送回管理科固废堆场并做好记录,管理科利材组按技术部编制的《船体吊环安装及拆除工艺》中提及相关吊耳报废标准甄别再利用或报废,可以再利用的进行修整开坡口,张贴相应标签登记入册供下次使用。

管理科应根据项目进度情况设立吊耳的最低库存,库存数量低于最低值应及时上报,管理科协调,由管理科联系技术部下达生产指令。

6.3 部件板片吊耳的回收利用,内业科随部件流转至后道工序的小型吊耳,由后道工序将不再流转的吊耳拆除归集后交管理科整理进行以再次利用,任何单位不得截留。

科室间吊耳流转应进行书面移交,自行登记备查。

6.4 新制与可回收再利用修割,由项目计划管理部根据部门提供的数量核定工时。

船体吊环及安装要求前言1范围本标准规定了船体吊环(简称吊环)的分类、技术要求、检验和标志。

本标准适用于船体部件、分段、总段在翻身过程中吊运。

2术语和定义以下术语和定义适用于本标准。

吊环在部件制造结束后,把部件拼装成分段,再把分段送去涂装,也许进行总组,以及船坞搭载所要求设置的钢结构环。

3分类型式A 型—设计载荷为10t ~50t ,适用于所有船体分段。

B 型—设计载荷为10t ~50t ,适用于甲板、机舱、艏部分段。

C 型—设计载荷为10t ~30t ,适用于上层建筑分段、机舱分段及槽形舱壁分段。

D-25T 型—设计载荷为25t (共有六种型号),适用于机舱、艏部分段、甲板分段。

D-30T 型—设计载荷为30t ,适用于底部分段。

D-50T 型—设计载荷为50t ,适用于底部分段。

E 型—设计载荷为20t-30t ,适用于舭部分段,机舱分段。

I型—设计载荷为 20t ~30t ,适用于顶边水舱分段。

J-25T-1 型—设计载荷为25t ,适用于机舱分段、艏楼分段及上层建筑分段。

J-25T-2 型—设计载荷为25t ,适用于顶边水舱分段。

图 1 A 型吊环表 1 A 型吊环基本尺寸单位为毫米设计重量要载abc deft1t2t3R1R2 R3 k1 k2k3( kg )求荷t270140100100不———安1080—30装———腹板31050141012017单面15108535安122 271801456装腹板20 360 60 16 1212125 90 13双25 40018130 95 14面14 1030 44020145 110安75454014016516165 130510 3524022137装560175185△13腹509018 15015026板注:标有△符号的开焊接坡口。

图 2 B 型吊环表 2 B 型吊环基本尺寸单位为毫米设吊环计自重要载a b c d e f t1t2t3R1R2R3k1k2k3( kg)求荷t140105不————安1024080509530—装———腹板141012017单面152808535安116装1222760180145腹板2034016121259013双2538018131********10面304201403575240165+55520145110723安45406001554080280185221516165130装△5069016545853002052417181851558腹板注:标有△符号的开焊接坡口。

Q/DZY 大连中远船务工程有限公司企业标准Q/DZY JS/S- 006-2007 船体分段吊耳制作安装技术要求2007– 07–发布试用大连中远船务工程有限公司前言为适应公司生产发展的需要,保证船体建造过程中吊装作业的安全,满足分段(结构)吊装工艺设计、吊耳制作安装及检验的要求,使船体分段(结构)吊耳的使用逐步走向标准化,特统一制定本技术要求,并通过在公司范围内一段时间的推广应用,逐步加以完善。

本技术要求适应于我公司承建(修)的船舶产品及结构的分段吊装设计、现场施工、管理、安全等工作。

本技术要求主要规定了吊耳的系列型式、制作安装要求等。

本标准由大连中远船务工程有限公司标准化工作组提出。

本标准由大连中远船务工程有限公司技术部归口。

本标准起草单位:大连中远船务工程有限公司技术部。

本标准编制人:张平1 范围1.1本技术要求规定了吊耳系列的选用、制作及检验技术要求。

1.2本技术要求适用于公司范围内修造产品的吊装作业及管理。

非船产品结构可以参照。

2 引用文件参照国内有关船厂多年应用的吊装作业标准及结合公司状况汇总编制。

;3 吊耳系列3.1吊耳类型、示意图形及尺寸标注、安装基准见表1:3.2 吊耳系列型号及结构型式示意图3.2.1 A型吊耳系列,其制作安装形式见图1,规格尺寸见表2:3.2.2 B型吊耳系列,其制作安装形式见图2,规格尺寸见表3:3.2.3 C型吊耳系列,其制作安装形式见图3,规格尺寸见表4:3.2.4 D型吊耳系列,其制作安装形式见图4,规格尺寸见表5:3.2.5 T型吊耳系列,其制作安装形式见图5,规格尺寸见表6:3.2.6 N型翻板吊耳系列,其制作安装形式见图6,规格尺寸见表7:4 吊耳制作安装技术要求4.1 材料4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

分段吊耳制作安装作业指导书

一、目的

1、通过科学地选用吊耳制作、安装,最大限度消除船体分段制作、翻身、装运、安装过程中的不安全因素。

2、提高吊耳的利用率,减少浪费。

二、吊耳选用

1、要正确计算出分段的总重量及重心位置;

2、根据总重量计算出每个吊耳的最大荷载;

3、根据吊耳的最大荷载查找吊耳的基本尺寸(见附图表);

4、返身主吊耳荷载应取最大受力的1.25倍;

5、特殊吊耳由设计部门设计选用。

三、吊耳制作安装

1、材料一般采用Q235A(CCSA)钢板制作;

2、焊缝一般采用二氧化碳焊丝焊接,并经安全质检部门检查;

3、吊耳孔眼宜采用钻孔,防止损坏属具;

4、吊耳应尽量布置在纵、横强构架交叉处,否则应至少布置在分段的一根刚性构件上并作适当加强;

5、吊耳下交叉处构件焊缝应保证周边应双面连续焊并作适当加强;

6、吊耳尽量沿最大受力方向安装,切忌让耳板按耳孔轴向受弯力。

四、其他

1、通过碳刨割出的吊耳经相关人员鉴定,切除热影响区后,可重复利用或降级使用。

吊耳载荷试验规范一、对吊耳制作与安装的工艺要求:(1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

(2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

(3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

(4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

(5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

(6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

(1)设计依据《钢结构设计规范》GB5XXXX-2003。

(2)吊耳选择吊耳板厚40mm,材料均采用Q345 (ft=295N/mm2,fv=170N/mm2)(3)荷载效应吊装钢构件单件最大重量32t,考虑安全系数1.4,故每个吊耳的最大受力:S=32×9.8×1.4/2=220kN。

(4)吊耳验算吊耳抗剪承载力设计值:顺受力方向吊耳孔径至板边距离R-d/2-50mm,板厚度t-30mm。

v- (R-d/2)×t×fv/10O0-50×40×170/10BC-340kN 层富轼钮承颡力R出值:预跳虽奈孔径在-4mV蓍旗膈度. t-4Cmn;板宽度B-140mmNt- (B-d)XtXft/1000- (140-40)×40×295/1000-1180kN..吊耳承载力设计值R-min (V。

Nt)-340kN上述分析可知,吊耳所受最大外荷载S-22SkN,吊耳承载力设计值.R-340。

S<R且S/R-0.65。

4 吊耳制作安装技术要求4.1 材料4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

4.2 制作4.2.1吊耳零件下料切割时,必须保证精度,切割缺口不大于0.5mm。

4.2.2吊耳的圆孔除特殊要求外,可采用割圆机切割,表面粗糙度小于125μm。

超过时用砂轮机打磨光滑,孔的边缘应倒角。

4.2.3吊耳制作现场环境温度在摄氏-15~-5度时,应对焊缝区域预热到摄氏80~100度。

低于摄氏-15度时,禁止施焊;当环境温度在摄氏0~-5度时,焊缝区需预热到摄氏30度以上,使表面干燥;端部全部进行包角焊。

4.2.4 吊耳制作焊接采用低氢焊条,且与吊耳材质、强度等相匹配,焊缝转角包角焊。

4.2.5吊耳组立采用手工电弧焊,由持有Ⅱ类焊接证书以上的焊工施焊,并遵守公司的相关焊接规定;对于负荷30吨及其以上的吊耳,焊后全部做无损探伤检查(磁粉)。

4.2.6吊耳制作完毕,由质检人员检查验收合格后,打上承载吨位的钢印,入库。

4.3 安装4.3.1吊耳安装部位应处理光顺、干净,没有任何缺陷。

4.3.2吊耳的安装方向便于分段翻身时卡环的转动。

4.3.3吊耳安装在铸钢件时,应对吊耳装配位置做超声波探伤。

吊耳焊后应对焊缝进行无损伤检查。

4.3.4吊耳主立板与分段结构内构件立板的对位偏差应不大于构件立板厚度的1/3,安装间隙不大于2mm。

4.3.5 B、C、N型吊耳应与安装部位相贴合,安装间隙不大于2mm,当局部超差时,需加大焊角,其加大量等于超差值(必须有专业人员指导)。

C型吊耳安装在结构交叉处时,与焊缝接触边应削斜,保证贴合(见下图)。

4.3.6 A、D、T型吊耳安装在曲面部位时,现场对立板研配,保证贴合。

4.3.7 要求设置负荷在30吨及其以上的吊耳的周围1000mm范围内分段内部构件应进行双面连续焊,焊角高度8~12mm,负荷在30吨以下吊耳加强焊要求见吊运方案。

4 吊耳制作安装技术要求4.1 材料4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

4.2 制作4.2.1吊耳零件下料切割时,必须保证精度,切割缺口不大于0.5mm。

4.2.2吊耳的圆孔除特殊要求外,可采用割圆机切割,表面粗糙度小于125μm。

超过时用砂轮机打磨光滑,孔的边缘应倒角。

4.2.3吊耳制作现场环境温度在摄氏-15~-5度时,应对焊缝区域预热到摄氏80~100度。

低于摄氏-15度时,禁止施焊;当环境温度在摄氏0~-5度时,焊缝区需预热到摄氏30度以上,使表面干燥;端部全部进行包角焊。

4.2.4 吊耳制作焊接采用低氢焊条,且与吊耳材质、强度等相匹配,焊缝转角包角焊。

4.2.5吊耳组立采用手工电弧焊,由持有Ⅱ类焊接证书以上的焊工施焊,并遵守公司的相关焊接规定;对于负荷30吨及其以上的吊耳,焊后全部做无损探伤检查(磁粉)。

4.2.6吊耳制作完毕,由质检人员检查验收合格后,打上承载吨位的钢印,入库。

4.3 安装4.3.1吊耳安装部位应处理光顺、干净,没有任何缺陷。

4.3.2吊耳的安装方向便于分段翻身时卡环的转动。

4.3.3吊耳安装在铸钢件时,应对吊耳装配位置做超声波探伤。

吊耳焊后应对焊缝进行无损伤检查。

4.3.4吊耳主立板与分段结构内构件立板的对位偏差应不大于构件立板厚度的1/3,安装间隙不大于2mm。

4.3.5 B、C、N型吊耳应与安装部位相贴合,安装间隙不大于2mm,当局部超差时,需加大焊角,其加大量等于超差值(必须有专业人员指导)。

C型吊耳安装在结构交叉处时,与焊缝接触边应削斜,保证贴合(见下图)。

4.3.6 A、D、T型吊耳安装在曲面部位时,现场对立板研配,保证贴合。

4.3.7 要求设置负荷在30吨及其以上的吊耳的周围1000mm范围内分段内部构件应进行双面连续焊,焊角高度8~12mm,负荷在30吨以下吊耳加强焊要求见吊运方案。

COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:δδδδδδδδδ吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

δδ表1 B型吊耳的形式和规格允许负荷(吨)吊耳尺寸(mm)吊耳重量(kg)δH B R r δ1 l b7.5 12 200 220 110 30 12 300 140 7.310 15 200 220 110 30 15 300 140 9.112.5 18 220 240 120 40 18 320 160 13.015 22 220 240 120 40 18 320 160 14.320 30 220 240 120 40 22 320 160 18.425 40 220 240 120 40 30 320 160 24.8 注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

δδδδ允许负荷 (吨) 吊 耳 尺 寸 (mm ) 焊脚高度 (mm ) 配用卸扣直径 (mm ) δ1 H B D 1 R F δ3 D 2 δ2 h b K 1 K 2 <5 14 150 120 40 60 90 — — — — — 5 — 26 5~10 16 180 150 50 75 105 — — — — — 5 — 34 10~202021020060100120 (110) —————8—4620~30 25 240 250 70 125 135 (115) — — — — — 10 — 5130~40 30 280 280 80 140 160 (140) — — 10 140 260 12 6 5840~50 30~35 310 300 90 155 175 (155) 18~25 220 18 155 290 14 8 6550~60 30~35 340 340 100 170 190 (170) 18~25 240 22 170 320 16 12 7060~70 30~35 370 370 110 185 205 (185)22~30 275 22 185 350 16 12 75注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

COSCO (NANTONG) SHIPY ARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:吨的A型吊耳要求开坡口全焊透。

2)注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

表2 D 型吊耳的形式和规格注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算:ncDP =式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳的强度按下列公式校验: 正应力 ][m i nσσ<=F Pksσσ=][切应力 ][m i nττ<=A P][6.0][στ=式中:F min ——垂直于P 力方向的最小截面积,mm 2 A min ——平行于P 力方向的最小截面积,mm 2 σs ——材料的屈服点,N/mm 2(kgf/mm 2) [σ]——材料许用正应力,N/mm 2(kgf/mm 2) [τ]——材料许用切应力,N/mm 2(kgf/mm 2) k ——安全系数,取k=2.5~3.0在一般情况下,吊耳强度仅校验其剪切强度即可。

大连中远船务工程有限公司企业标准

Q/DZY JS/S- 006-2007 船体分段吊耳制作安装技术要求

Fabrication &Installation Technology Requirement

Of Lifting Eye For Hull Block

2007– 07–发布试用

大连中远船务工程有限公司

前言

为适应公司生产发展的需要,保证船体建造过程中吊装作业的安全,满足分段(结构)吊装工艺设计、吊耳制作安装及检验的要求,使船体分段(结构)吊耳的使用逐步走向标准化,特统一制定本技术要求,并通过在公司范围内一段时间的推广应用,逐步加以完善。

本技术要求适应于我公司承建(修)的船舶产品及结构的分段吊装设计、现场施工、管理、安全等工作。

本技术要求主要规定了吊耳的系列型式、制作安装要求等。

本标准由大连中远船务工程有限公司标准化工作组提出。

本标准由大连中远船务工程有限公司技术部归口。

本标准起草单位:大连中远船务工程有限公司技术部。

本标准编制人:张平

1 范围

1.1本技术要求规定了吊耳系列的选用、制作及检验技术要求。

1.2本技术要求适用于公司范围内修造产品的吊装作业及管理。

非船产品结构可以参照。

2 引用文件

参照国内有关船厂多年应用的吊装作业标准及结合公司状况汇总编制。

;

3 吊耳系列

3.1吊耳类型、示意图形及尺寸标注、安装基准见表1:

3.2 吊耳系列型号及结构型式示意图

3.2.1 A型吊耳系列,其制作安装形式见图1,规格尺寸见表2:

3.2.2 B型吊耳系列,其制作安装形式见图2,规格尺寸见表3:

3.2.3 C型吊耳系列,其制作安装形式见图3,规格尺寸见表4:

3.2.4 D型吊耳系列,其制作安装形式见图4,规格尺寸见表5:

3.2.5 T型吊耳系列,其制作安装形式见图5,规格尺寸见表6:

3.2.6 N型翻板吊耳系列,其制作安装形式见图6,规格尺寸见表7:

4 吊耳制作安装技术要求

4.1 材料

4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

4.2 制作

4.2.1吊耳零件下料切割时,必须保证精度,切割缺口不大于0.5mm。

4.2.2吊耳的圆孔除特殊要求外,可采用割圆机切割,表面粗糙度小于125μm。

超过时用砂轮机打磨光滑,孔的边缘应倒角。

4.2.3吊耳制作现场环境温度在摄氏-15~-5度时,应对焊缝区域预热到摄氏80~100度。

低于摄氏-15度时,禁止施焊;当环境温度在摄氏0~-5度时,焊缝区需预热到摄氏30度以上,使表面干燥;端部全部进行包角焊。

4.2.4 吊耳制作焊接采用低氢焊条,且与吊耳材质、强度等相匹配,焊缝转角包角焊。

4.2.5吊耳组立采用手工电弧焊,由持有Ⅱ类焊接证书以上的焊工施焊,并遵守公司的相关焊接规定;对于负荷30吨及其以上的吊耳,焊后全部做无损探伤检查(磁粉)。

4.2.6吊耳制作完毕,由质检人员检查验收合格后,打上承载吨位的钢印,入库。

4.3 安装

4.3.1吊耳安装部位应处理光顺、干净,没有任何缺陷。

4.3.2吊耳的安装方向便于分段翻身时卡环的转动。

4.3.3吊耳安装在铸钢件时,应对吊耳装配位置做超声波探伤。

吊耳焊后应对焊缝进行无损伤检查。

4.3.4吊耳主立板与分段结构内构件立板的对位偏差应不大于构件立板厚度的1/3,安装间隙不大于2mm。

4.3.5 B、C、N型吊耳应与安装部位相贴合,安装间隙不大于2mm,当局部超差时,需加大焊角,其加大量等于超差值(必须有专业人员指导)。

C型吊耳安装在结构交叉处时,与焊缝接触边应削斜,保证贴合(见下图)。

4.3.6 A、D、T型吊耳安装在曲面部位时,现场对立板研配,保证贴合。

4.3.7 要求设置负荷在30吨及其以上的吊耳的周围1000mm范围内分段内部构件应进行双面连续焊,焊角高度8~12mm,负荷在30吨以下吊耳加强焊要求见吊运方案。

4.3.8 吊耳与分段的装焊采用手工电弧焊,按不同位置持Ⅱ类Ⅲ类焊接证书的焊工施焊。

要求采用低氢焊条,并同母材相匹配。

对环境温度要求与吊耳制作相同。

4.4 加强材

4.4.1 所有吊装加强材应为质量合格的船用钢材及国标型材,焊角高度见专船吊装工艺。

4.4.2装焊在舱内的加强肘板、型材等,如果业主无特殊要求,可不拆除,但必须保证装焊质量且自由边按涂装要求打磨光顺。

4.5检验

4.5.1吊耳在分段上定位后,由施工单位质检员检查其正确性,装配和焊接要分别向质检部进行交验。

4.5.2 吊耳焊接一次成型后,自然冷却到常温。

当环境温度-5ºC以下、≥50吨吊耳焊后(保暖),用肉眼检查焊缝的外观质量,应无咬肉、焊瘤、表面无气孔裂纹等缺陷。

4.5.3对于安装在重量为80吨以上分段上的吊耳,或使用30吨及其以上吊耳的分段,都要对吊耳与分段接触的焊缝范围进行无损探伤,确认焊缝及钢板表面无缺陷。

对于50吨以上的吊耳,应使用持Ⅲ类焊工证以上的焊工焊接,以保证焊接质量,避免焊接缺陷。

4.5.4由质检部门依据分段吊装方案对吊耳型式、规格、安装位置以及焊脚尺寸各加强材的规格、位置进行全面检查,在验收合格签发合格单后才允许吊装。

4.6使用

4.6.1经质检人员检查验收合格的吊耳方可使用。

4.6.2吊耳拆除应仔细切割,以不损伤结构母材为原则,回收的吊耳经修边合格后做上使用次数标记。

修割的尺寸不得小于规格表中规定的下限尺寸Hmin。

吊耳的重复使用次数不超过3次,已产生变形的吊耳不能再次使用。

4.6.3 A、D型两种吊耳使用的最低允许高度应符合“吊耳规格尺寸表”中规定的最小值Hmin。

4.6.4吊耳的检查、入库、存放及领用等应有专人管理。

4.7吊运要求

4.7.1吊运领班在接到吊耳合格单时,分段吊运操作前需对吊耳进行现场核对,发现问题及时反馈相关部门。

4.7.2对于吊物重量超过吊车额定负荷80%以上的大型分段吊装时,在吊起吊物最低点离底面约500mm处停止,做刹车试验,在下降约300mm,确认检查吊车、设备、吊索具、吊耳等无异常情况后再吊装。

4.7.3特殊分段(物件),如重量、外围尺寸不规则及重要物件吊装前,有关部门人员应联合检查、现场监督、统一人员指挥、通讯等。