结构卡扣设计PPT

- 格式:pptx

- 大小:7.26 MB

- 文档页数:30

2.4,扣位2.4.1,扣位也称卡扣,是塑胶件连接固定的常用结构,在强度要求不高的情况下可以用于代替螺丝固定.扣位设计在于“扣”,需要结合紧密,保证测试强度,达到安装目的即可.卡扣常做在装饰件固定,面底壳组装,屏固定,按键限位,盖体扣合,方向球等结构处.2.4.2,卡扣分公扣,母扣,公扣为凸,母扣为凹.卡扣原理:扣合前:有导向斜角引导扣合方向,公母扣均做导入角,一般取60°,45°.扣合中:公扣弹性臂变形压入,弹性臂要保证变形,强度要足够,一般变形量≧扣合量.扣合后:公扣凸与母扣凹贴合,分离方向不易取出,要求扣合面或扣合角小于导向斜角.2.4.3,卡扣常见形式及尺寸a.装饰件扣合,一般为一端插入,另一端扣合,扣合量0.3-0.7mm,插入0.6-1.5mm,如装饰片,电池盖,屏固定及充电器面底壳扣合等,也有全扣位结构,扣位较多,还会增加辅助导向骨.如手机盖,在此不做介绍.图2.4.3ab.下图结构常见内部隐藏扣,不易拆卸,死扣结构;在公扣部件上做插穿结构,可通过插穿孔方便拆卸.如路由器将公扣结构作在面壳壁厚内侧,母扣做在底壳内部,很难拆卸.液晶显示屏外壳也做类似死扣.图2.4.3bc.下图结构常见面底壳组装,第一组图在组合后常会在公扣端加管位骨限制错开,第二组则可以不用特别要求.母扣与公止口组合,公扣与母止口组合;和母扣与母止口组合,公扣与公止口组合的两种情况可以按下面两组图结构进行相应修改即可,安装方式类似.图2.4.3cd.强脱扣位,由材质,韧性决定,材质越软可以强脱越多.一般单边强脱ABS:0.3mm,PC:0.5,PP:0.8, TPE:1.5等,强脱同所承载的壁厚韧性有关,韧性足可以稍微加大强脱深度.具体依结构实际情况定.图2.4.3de.手感扣,通常作在滑动结构上,如电池盖,旋转环等结构.一端为弹扣状,另一端为齿或圆柱.另一种不作弹扣,直接强扣强出,扣合量一般在0.3-0.8之间.F.其他常见扣:2.4.4,卡扣设计考虑要素卡扣需要考虑布局数量位置,安装形式,安装强度,注意事项:a.规则外形,布局按右图方形圆形卡扣分布,方形壳体宽度≤20,宽度不做扣位;20<壳体宽度≤50,作1至2个扣位;圆形壳体一般扣位会均布,如做防呆,可以将扣位稍微移动,保证扣位分布均匀.b.不规则外形,按装配方向选择安装形式,曲线边凸凹处易出现翘曲,受力错位脱开问题,常做扣位+管位骨结构;c.扣位位置尽量靠近转角,防止翘曲,并与螺钉配合组装;卡扣一般在保证强度情况下尽量作少.d.卡扣安装形式与正反扣,要考虑组装,拆卸的方便,考虑模具的制作;e.卡扣处注意防止缩水与熔接痕;f.卡扣斜顶运动空间不小于5,一般取值8,退位不能有干涉,最好为平面,;g.在卡扣上非安装边做R角,不要干涉扣合过程.h.扣位导正,特征:止口,管位骨等,止口,管位骨在上述有说明.。

结构设计卡扣设计卡扣设计是指在纺织品、箱包、皮具、鞋类等各种产品中使用的一种结构设计。

卡扣的作用是实现产品的开合、固定或连接。

卡扣的设计包括材料选择、结构设计和生产工艺等方面。

在设计卡扣时,需要考虑使用功能、形状美观、使用寿命以及成本等因素。

首先,卡扣的材料选择是卡扣设计中的关键。

常见的卡扣材料有塑料、金属、橡胶等。

塑料卡扣价格低廉,适合大规模生产,颜色也更容易丰富。

金属卡扣具有更高的强度和耐磨性,适用于要求更高的产品。

橡胶卡扣具有良好的弹性和抗疲劳性能,可以长时间使用而不易变形。

在选择材料时,需要根据产品的使用环境和要求来确定合适的材料。

其次,卡扣的结构设计也是非常重要的。

不同的产品需要不同类型的卡扣,如拉链卡扣、按扣卡扣、钮扣等。

拉链卡扣通常使用在箱包、衣物等产品中,可以实现快速开合,具有较高的使用方便性。

按扣卡扣适用于衣物、帽子等需要固定的产品,形状多样,可以根据具体需求来选择。

钮扣常用于衬衫、裙子等衣物中,可根据产品设计,选择不同形状和材质的钮扣。

结构设计需要考虑到产品的使用功能和外观美观度。

最后,卡扣的生产工艺也需要考虑。

卡扣可以通过注塑、压铸、模压等方式进行制造。

注塑工艺适用于塑料卡扣的生产,可以实现大批量生产快捷、成本低廉。

压铸工艺适用于金属卡扣的生产,可以实现高精度、高质量的制造。

模压工艺适用于橡胶卡扣的生产,可以实现良好的弹性和耐磨性能。

生产工艺需要根据具体材料和产品要求来选择,确保生产出符合要求的卡扣产品。

综上所述,卡扣设计是一项综合性的任务,需要综合考虑材料选择、结构设计和生产工艺等方面。

只有在这些方面的全面考虑下,才能设计出功能优良、美观实用的卡扣产品。

卡扣设计的成功与否直接影响到产品的品质和市场竞争力,因此,卡扣设计在产品开发中具有重要的地位和作用。

产品结构设计准则--扣位( Snap Joints )基本设计手则扣位提供了一种不但方便快捷而且经济的产品装配方法,因为扣位的组合部份在生产成品的时候同时成型,装配时无须配合其他如螺丝、介子等紧锁配件,只要需组合的两边扣位互相配合扣上即可。

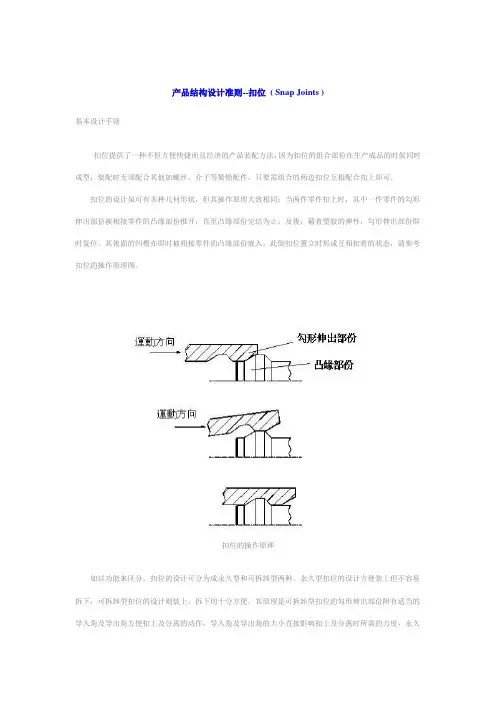

扣位的设计虽可有多种几何形状,但其操作原理大致相同:当两件零件扣上时,其中一件零件的勾形伸出部份被相接零件的凸缘部份推开,直至凸缘部份完结为止;及後,藉着塑胶的弹性,勾形伸出部份即时复位,其後面的凹槽亦即时被相接零件的凸缘部份嵌入,此倒扣位置立时形成互相扣着的状态,请参考扣位的操作原理图。

扣位的操作原理如以功能来区分,扣位的设计可分为成永久型和可拆卸型两种。

永久型扣位的设计方便装上但不容易拆下,可拆卸型扣位的设计则装上、拆下均十分方便。

其原理是可拆卸型扣位的勾形伸出部份附有适当的导入角及导出角方便扣上及分离的动作,导入角及导出角的大小直接影响扣上及分离时所需的力度,永久型的扣位则只有导入角而没有导出角的设计,所以一经扣上,相接部份即形成自我锁上的状态,不容易拆下。

请叁考永久式及可拆卸式扣位的原理图。

永久式及可拆卸式扣位的原理若以扣位的形状来区分,则大致上可分为环型扣、单边扣、球形扣等等,其设计可参阅下图。

球型扣(可拆卸式)扣位的设计一般是离不开悬梁式的方法,悬梁式的延伸就是环型扣或球型扣。

所谓悬梁式,其实是利用塑胶本身的挠曲变形的特性,经过弹性回复返回原来的形状。

扣位的设计是需要计算出来,如装配时之受力,和装配後应力集中的渐变行为,是要从塑料特性中考虑。

常用的悬梁扣位是恒等切面的,若要悬梁变形大些可采用渐变切面,单边厚度可渐减至原来的一半。

其变形量可比恒等切面的多百分之六十以上。

不同切面形式的悬梁扣位及其变形量之比较扣位装置的弱点是扣位的两个组合部份:勾形伸出部份及凸缘部份经多次重覆使用後容易产生变形,甚至出现断裂的现象,断裂後的扣位很难修补,这情况较常出现於脆性或掺入纤维的塑胶材料上。

卡扣结构设计卡接是射出零件常用的安装方法。

这种方式在很多年以前就已经开始使用了,出于安装简便和成本上的考虑,现在他们变得越来越重要了。

卡接的优势在于避免了螺纹连接,夹紧,粘贴等其他的连接方法。

这些卡接结构是采用模具成型的,不需要额外把他们连接起来。

另外,如果设计得当,还可以达到重复安装和拆卸而不损伤零件。

卡接结构可以设计成一次性的和多次使用的。

一次性的卡接是指零件安装以后不需要再拆下来。

多次使用的卡接结构则多用在需要便于拆卸的场合。

卡接结构的设计需要考虑很多问题。

设计一个卡接的结构需要考虑的远比设计螺纹连接要多。

卡接结构所需要的模具也比较复杂和昂贵。

一般说来,在装配时节省的资金要比制作工艺上增加的成本多。

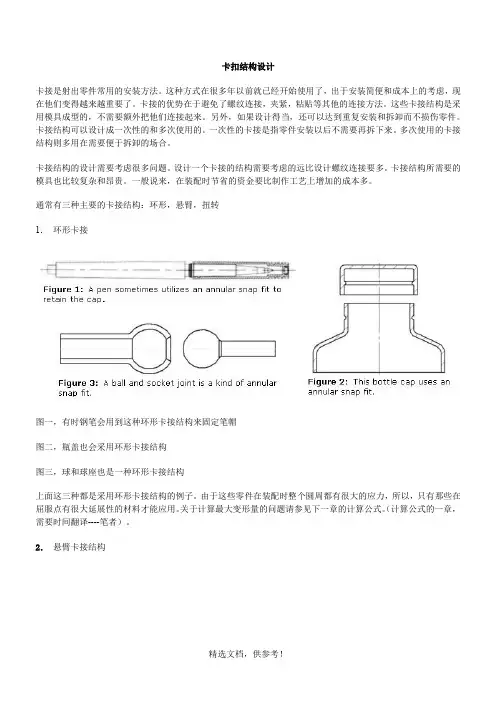

通常有三种主要的卡接结构:环形,悬臂,扭转1.环形卡接图一,有时钢笔会用到这种环形卡接结构来固定笔帽图二,瓶盖也会采用环形卡接结构图三,球和球座也是一种环形卡接结构上面这三种都是采用环形卡接结构的例子。

由于这些零件在装配时整个圆周都有很大的应力,所以,只有那些在屈服点有很大延展性的材料才能应用。

关于计算最大变形量的问题请参见下一章的计算公式。

(计算公式的一章,需要时间翻译----笔者)。

2.悬臂卡接结构悬臂卡接是应用最广的卡接结构。

有相当多的计算公式和工程经验确保我们能设计出一个出色的卡接机构。

这一小节介绍不同的设计方法。

关于悬臂卡接具体尺寸的计算可以参看下一章。

图四展示了为了拆卸而设计的四种不同的设计方法。

图四a 是采用90°的挂钩和90°的凹槽连接。

这种结构无法拆卸。

图四b是在挂钩和凹槽的部分都设计了一定的角度,便于安装和拆卸。

这个上盖取下和扣上的力是相同的。

图四c和图四a一样有90°的直角,不同的是设计者加了一个“窗户”在下面的零件上。

这样就可以方便的进行拆卸了。

图四d采用了“U”字形的结构来使上盖可以自由变形而方便拆卸。

图四c中有一个潜在的问题就是这个卡接结构有可能被推的很远;没有止推的结构。

2.4,扣位2.4.1,扣位也称卡扣,是塑胶件连接固定的常用结构,在强度要求不高的情况下可以用于代替螺丝固定.扣位设计在于“扣”,需要结合紧密,保证测试强度,达到安装目的即可.卡扣常做在装饰件固定,面底壳组装,屏固定,按键限位,盖体扣合,方向球等结构处.2.4.2,卡扣分公扣,母扣,公扣为凸,母扣为凹.卡扣原理:扣合前:有导向斜角引导扣合方向,公母扣均做导入角,一般取60°,45°.扣合中:公扣弹性臂变形压入,弹性臂要保证变形,强度要足够,一般变形量≧扣合量.扣合后:公扣凸与母扣凹贴合,分离方向不易取出,要求扣合面或扣合角小于导向斜角.2.4.3,卡扣常见形式及尺寸a.装饰件扣合,一般为一端插入,另一端扣合,扣合量0.3-0.7mm,插入0.6-1.5mm,如装饰片,电池盖,屏固定及充电器面底壳扣合等,也有全扣位结构,扣位较多,还会增加辅助导向骨.如手机盖,在此不做介绍.图2.4.3ab.下图结构常见内部隐藏扣,不易拆卸,死扣结构;在公扣部件上做插穿结构,可通过插穿孔方便拆卸.如路由器将公扣结构作在面壳壁厚内侧,母扣做在底壳内部,很难拆卸.液晶显示屏外壳也做类似死扣.图2.4.3bc.下图结构常见面底壳组装,第一组图在组合后常会在公扣端加管位骨限制错开,第二组则可以不用特别要求.母扣与公止口组合,公扣与母止口组合;和母扣与母止口组合,公扣与公止口组合的两种情况可以按下面两组图结构进行相应修改即可,安装方式类似.图2.4.3cd.强脱扣位,由材质,韧性决定,材质越软可以强脱越多.一般单边强脱ABS:0.3mm,PC:0.5,PP:0.8, TPE:1.5等,强脱同所承载的壁厚韧性有关,韧性足可以稍微加大强脱深度.具体依结构实际情况定.图2.4.3de.手感扣,通常作在滑动结构上,如电池盖,旋转环等结构.一端为弹扣状,另一端为齿或圆柱.另一种不作弹扣,直接强扣强出,扣合量一般在0.3-0.8之间.F.其他常见扣:2.4.4,卡扣设计考虑要素卡扣需要考虑布局数量位置,安装形式,安装强度,注意事项:a.规则外形,布局按右图方形圆形卡扣分布,方形壳体宽度≤20,宽度不做扣位;20<壳体宽度≤50,作1至2个扣位;圆形壳体一般扣位会均布,如做防呆,可以将扣位稍微移动,保证扣位分布均匀.b.不规则外形,按装配方向选择安装形式,曲线边凸凹处易出现翘曲,受力错位脱开问题,常做扣位+管位骨结构;c.扣位位置尽量靠近转角,防止翘曲,并与螺钉配合组装;卡扣一般在保证强度情况下尽量作少.d.卡扣安装形式与正反扣,要考虑组装,拆卸的方便,考虑模具的制作;e.卡扣处注意防止缩水与熔接痕;f.卡扣斜顶运动空间不小于5,一般取值8,退位不能有干涉,最好为平面,;g.在卡扣上非安装边做R角,不要干涉扣合过程.h.扣位导正,特征:止口,管位骨等,止口,管位骨在上述有说明.。

1卡扣:1.1简介类似压配合,卡扣也是一种不使用多余零件或紧固件将两个零件装配的简单装配方式。

卡扣结构运用了锁臂原理,由卡钩和卡槽组成。

装配过程中,卡钩配合件使之变形或部分变形。

一旦卡入卡槽,卡钩回弹到其原来位置。

卡钩和卡槽相互作用使卡扣具有卡紧力。

卡扣结构可以用于联接不相似的两个聚合物材料零件或完全不同材料的零件,如金属件和塑料件。

卡扣被广泛用于安装工具,机箱,电子元件,包装盒,玩具,汽车零部件,医疗器械等成千上万种产品上。

现在存在一种简化制造成本的趋势,而卡扣通过本身具有的结构起到坚固作用正好符合此趋势。

卡扣不需要额外的装配工具简化了紧固安装。

依靠良好的设计,在最终产品中卡扣结构可以隐藏于不能直接看到的地方。

成功的卡扣结构依赖于精确的工程技术,尽管此结构已经被使用多年,但直到近些年制造上的需要才促成更多的可靠的卡扣设计问世。

卡扣有两个主要的大类。

永久卡扣或一次装配的卡扣,经常使用在一次性消费产品上,此类卡扣在产品制造工序中安装且永不会拆开。

多次卡扣使用在多次使用产品上,如笔帽和瓶盖,会多次打开合上,还比如维修时需要拆开的汽车零部件。

两类卡扣结构都包括一些设计原理。

一个悬臂梁,卡扣结构使用该结构轴向插入与之配合零件的卡槽中。

一个弯曲梁,悬臂梁的变体,即悬臂梁弯曲。

环形卡扣是一种圆形或椭圆形的连接被用在如笔帽和瓶盖中。

球形卡扣卡入一个具有缺口的配合件。

扭转梁用剪切力保证其位置固定。

卡扣结构于制造工艺大有裨益。

通过减少零件数,能够节省仓储费用,节省人力成本,减少库存,减少供应商数量,削减运输处理及所有由额外零件带来的费用。

同时也能够节省装配时间。

但卡扣结构也比其他工艺更依赖于前期的设计。

不正确的卡扣结构在装配中甚至装配前可能会出现断裂的情况。

本章将深入讨论三种不同的卡扣结构,材料选择的原则,几何及性能等设计细节分析。

1.2 材料考虑因素材料对于卡扣结构影响极大。

聚合物通常能分为刚性或柔性两种。

不同的使用场合两种特性都适合卡扣使用。

塑胶产品结构设计--卡扣塑胶产品结构设计卡扣在塑胶产品的结构设计中,卡扣是一种常见且重要的连接方式。

它不仅能够实现部件的快速装配和拆卸,还能在一定程度上节省成本、提高生产效率。

接下来,让我们深入了解一下塑胶产品结构设计中的卡扣。

卡扣设计的基本原理是利用塑胶材料的弹性变形来实现连接和固定。

通常,卡扣由卡勾和卡槽两部分组成。

当卡勾插入卡槽时,塑胶材料发生弹性变形,产生一定的扣合力,从而将两个部件牢固地连接在一起。

在设计卡扣时,首先要考虑的是材料的选择。

常用的塑胶材料如聚丙烯(PP)、聚乙烯(PE)、丙烯腈丁二烯苯乙烯共聚物(ABS)等都具有一定的弹性和强度,适合用于卡扣设计。

但不同材料的性能差异较大,例如 PP 的柔韧性较好,但强度相对较低;ABS 的强度较高,但成本也相对较高。

因此,需要根据产品的具体要求和使用环境来选择合适的材料。

卡扣的形状和尺寸设计也至关重要。

卡勾的形状可以是直勾、斜勾或者弯勾等,不同的形状会影响扣合力的大小和稳定性。

卡槽的形状和深度则需要与卡勾相匹配,以确保良好的连接效果。

同时,卡扣的尺寸要合理设计,过大可能导致装配困难,过小则扣合力不足,容易松脱。

在设计过程中,还需要考虑卡扣的装配方向和拆卸方向。

一般来说,装配方向应该尽量简单、直接,避免复杂的操作。

拆卸方向则要考虑是否需要特殊的工具或者操作方式,以防止在使用过程中意外松脱。

另外,卡扣的分布位置也需要精心规划。

如果卡扣分布不均匀,可能会导致部件受力不均,影响连接的稳定性和产品的整体性能。

通常,在受力较大的部位应该适当增加卡扣的数量和密度,以增强连接强度。

为了确保卡扣的可靠性,还需要进行力学分析和测试。

通过有限元分析等方法,可以模拟卡扣在装配和使用过程中的受力情况,预测可能出现的问题,并进行优化设计。

在实际生产中,还需要进行样品测试,验证卡扣的扣合力、耐久性等性能是否满足要求。

在塑胶产品结构设计中,卡扣的设计还需要考虑模具制造的可行性。

卡扣设计产品结构设计准则--扣位( Snap Joints )基本设计手则扣位提供了一种不但方便快捷而且经济的产品装配方法,因为扣位的组合部份在生产成品的时候同时成型,装配时无须配合其他如螺丝、介子等紧锁配件,只要需组合的两边扣位互相配合扣上即可。

扣位的设计虽可有多种几何形状,但其操作原理大致相同:当两件零件扣上时,其中一件零件的勾形伸出部份被相接零件的凸缘部份推开,直至凸缘部份完结为止;及後,藉着塑胶的弹性,勾形伸出部份即时复位,其後面的凹槽亦即时被相接零件的凸缘部份嵌入,此倒扣位置立时形成互相扣着的状态,请参考扣位的操作原理图。

扣位的操作原理如以功能来区分,扣位的设计可分为成永久型和可拆卸型两种。

永久型扣位的设计方便装上但不容易拆下,可拆卸型扣位的设计则装上、拆下均十分方便。

其原理是可拆卸型扣位的勾形伸出部份附有适当的导入角及导出角方便扣上及分离的动作,导入角及导出角的大小直接影响扣上及分离时所需的力度,永久型的扣位则只有导入角而没有导出角的设计,所以一经扣上,相接部份即形成自我锁上的状态,不容易拆下。

请叁考永久式及可拆卸式扣位的原理图。

永久式及可拆卸式扣位的原理若以扣位的形状来区分,则大致上可分为环型扣、单边扣、球形扣等等,其设计可参阅下图。

球型扣(可拆卸式)扣位的设计一般是离不开悬梁式的方法,悬梁式的延伸就是环型扣或球型扣。

所谓悬梁式,其实是利用塑胶本身的挠曲变形的特性,经过弹性回复返回原来的形状。

扣位的设计是需要计算出来,如装配时之受力,和装配後应力集中的渐变行为,是要从塑料特性中考虑。

常用的悬梁扣位是恒等切面的,若要悬梁变形大些可采用渐变切面,单边厚度可渐减至原来的一半。

其变形量可比恒等切面的多百分之六十以上。

不同切面形式的悬梁扣位及其变形量之比较扣位装置的弱点是扣位的两个组合部份:勾形伸出部份及凸缘部份经多次重覆使用後容易产生变形,甚至出现断裂的现象,断裂後的扣位很难修补,这情况较常出现於脆性或掺入纤维的塑胶材料上。