PCB板工艺设计规范(PPT107页)

- 格式:ppt

- 大小:4.90 MB

- 文档页数:40

文件编号线路板设计工艺规范(试行版)发行版本总页数发行部门A1 22 工艺部首次发行日期本版发行日期制定日期2016.05.30 2016.07.05 2016.07.05 核准审核制定史明俊更改记录版本号修订次数修改章节修改页码更改内容简述生效日期A1 1 11 21 增加焊盘与灯珠距离要求11.13 2016.07.05目录1、目的3、职责和权限4、定义和缩略语5、PCB板材选用6、PCB工艺边尺寸设计7、拼版及辅助边连接设计8、基准点设计9、器件布局要求10、PCB焊盘过波峰焊设计要求11、其他设计工艺要求12、常用元件图示线路板工艺设计规范一、目的本要求规范本公司PCB排版设计时的工艺性要求,使设计的PCB板能符合实际生产工艺要求,更好的保证生产质量和作业效率,避免设计问题造成不必要的异常。

该规范主要描述PCB设计在生产中工艺的实用性问题及相应控制方法;本规范与PCB设计规范并不矛盾。

PCB的设计中,在遵循了设计规则的情况下,遵循本规范能提高生产工艺的适应性,减少生产成本,提高生产效率,降低质量问题。

三、职责和权限研发设计部:负责PCB设计工作;研发工艺部:负责PCB评价、评审工作;质量部:负责PCB来料检验工作;原则上所有PCB文件在提供给厂家生产样品之前或首样上线前必须经过工艺评审。

四、定义和缩略语4.1、SMT工艺:SMT是表面组装技术(表面贴装技术)(Surface Mount Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。

4.2、SMD工艺:SMD它是Surface Mounted Devices的缩写,意为:表面贴装器件,它是SMT 元器件中的一种。

是将电子元件,如电阻、电容、晶体管、集成电路等等安装到印刷电路板上,并通过钎焊形成电气联结。

主要有矩形片式元件、圆柱形片式元件、复合片式元件、异形片式元件。

主要有矩形片式元件、圆柱形片式元件、复合片式元件、异形片式元件。

1.目的PCB 工艺设计规范2.本规范归定了我司PCB 设计的流程和设计原则,主要目的是为PCB 设计者提供必须遵循的规则和约定。

提高PCB 设计质量和设计效率。

提高PCB 的可生产性、可测试、可维护性。

适用范围本规范适用于所有电了产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 投板工艺审查、单板工艺审查等活动。

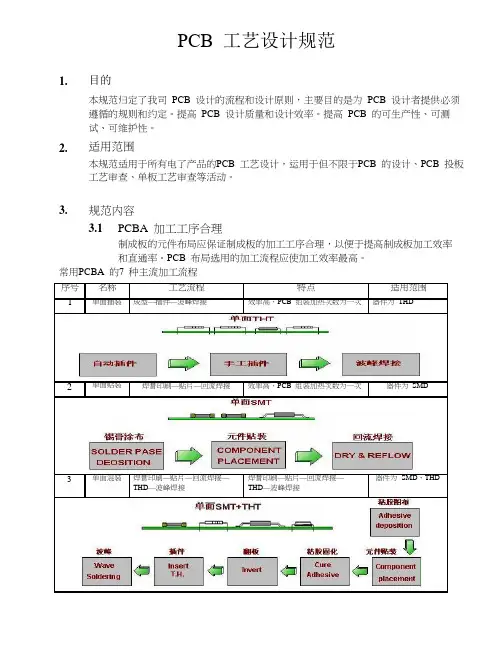

3. 规范内容3.1 PCBA 加工工序合理制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。

PCB 布局选用的加工流程应使加工效率最高。

常用PCBA 的7 种主流加工流程单面贴装焊膏印刷—贴片—回流焊接效率高,PCB 组装加热次数为一次器件为SMD单面混装焊膏印刷—贴片—回流焊接—THD—波峰焊接焊膏印刷—贴片—回流焊接—THD—波峰焊接器件为SMDPCB 工艺设计规范双面贴常规波峰焊双面混装常规波峰焊双面混装焊膏印刷—贴片—回流焊接—翻板—焊膏印刷—贴片—回流焊接—翻板—贴片胶印刷—贴片—固化—翻板—THD—波峰焊接—翻板—手工焊焊膏印刷—贴片—回流焊接—翻板—焊膏印刷—贴片—回流焊接—翻板—THD—波峰焊接—翻板—手工焊效率高,PCB 组装加热次数为效率较低,PCB 组装加热次数为三次效率较低,PCB 组装加热次数为三次器件为SMD、器件为SMD器件为SMD、3.2.PCB外形尺寸这个设计规范为加工制造(单面或双面板PCB)定义了其的外形尺寸要求:3.2.1外形尺寸a、所有的PCB 的外形轮廓必须是直的,这样可以减少PCB 在加工过程中上板、出板及中途传输过程中的出错率,从而缩短PCB 的传输时间、增强PCB 的固定及提高SMT 加工品质。

不能接受通过在空余的地方增加如下图所示的Dummy PCB 以增强PCB 的固定及提高加工品质。

能接受的3.2.2PCB最大的外形尺寸设备(SMT)的最大允许外形尺寸:50mm X 50mm ~ 330mm X 250mm 厚度0.8mm~3mm50mm X 50mm ~ 457mm X 407mm 厚度0.8mm~3mm考虑到生产的通用性,建议Layout PCB板时长*宽不大于330mm*250mm,最小尺寸不小于50mm*50mm;在波烽焊接加工过程中,那么PCB的厚度标准要求为:1.6mm,最薄不能低于1.0mm,不然PCB在过波峰焊接时易弯曲变形而导致PCB上的元器件损坏及焊接点破裂,影响产品的可靠性.在回流焊接加工过程中,薄的PCB可以被使用倘若在PCB两边增加均衡性铜箔及通过拼板适当的设计而减少PCB的弯曲可能性。

PCB设计工艺标准引言PCB〔Printed Circuit Board〕是电子产品中的重要组成局部,其设计质量直接影响着产品的性能和可靠性。

为了保证PCB的设计质量,设计人员需要遵守一套严格的工艺标准。

本文档旨在提供一些常用的PCB设计工艺标准,帮助设计人员正确进行PCB设计。

PCB设计标准材料选择在PCB设计中,材料的选择对于电路性能和可靠性有着重要影响。

以下是几点需要注意的事项:•基板材料:选择具有良好介电性能和耐热性的基板材料,如玻璃纤维增强聚酰亚胺〔FR-4〕。

•铜箔厚度:根据设计要求选择适宜的铜箔厚度,常见的有1oz、2oz等选项。

•焊膏:选择适宜的焊膏,确保在焊接过程中能够获得良好的焊接质量。

尺寸标准PCB设计中的尺寸标准直接关系到PCB的安装和连线,以下是一些常用的尺寸标准:•PCB板厚度:常用的PCB板厚度为1.6mm,但根据具体需求可以选择其他厚度。

•元件间距:为了方便焊接和维修,元件间应保存足够的间距,一般为1.27mm〔50mil〕或更大。

•线宽和线间距:根据电流和信号传输要求选择适宜的线宽和线间距。

线路布局良好的线路布局可以有效地减少电磁干扰和信号串扰,以下是一些线路布局的标准:•地线布局:将地线布局在整个PCB的底层,使其尽可能接近信号线,以减少地回流路径的电阻和电感。

•信号线布局:为了减少信号线之间的串扰和电磁干扰,应根据信号的特性进行分组并相应地布局。

•电源线布局:将电源线宽度设置合理,以降低电压降和电磁辐射。

元件布局合理的元件布局可以提高PCB的可维护性和可靠性,以下是一些元件布局的标准:•元件边缘间距:元件应远离PCB的边缘,以防止元件被机械损坏。

•大功耗元件布局:将大功耗元件放置在PCB的边缘,以便散热和维修。

•统一方向:元件应按照统一的方向放置,通常是朝向PCB 的同一方向。

焊盘设置良好的焊盘设置可以提高焊接质量和可维护性,以下是一些焊盘设置的标准:•元件焊盘大小:根据元件的引脚尺寸设置适宜的焊盘大小,以确保焊接质量。

PCB板工艺设计规范PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的基础组成部分之一、在设计和制造过程中,必须遵循一定的工艺规范,以保证PCB的性能、可靠性和可制造性。

本文将介绍一些常见的PCB板工艺设计规范。

1.PCB板设计流程PCB板设计流程包括原理图设计、器件布局、线路布线、标准化、设计验证、文件生成和生产准备等多个环节。

在设计过程中,应严格遵循设计流程,确保设计的准确性和可靠性。

2.材料选择PCB板的材料包括基板、贴片元件、焊膏、印刷墨水、包装材料等。

在选择材料时,应考虑其适应性、耐久性和可靠性。

同时,还应根据设计要求选择适当的材料。

3.线路布线规范线路布线是PCB设计中最关键的环节之一、在布线过程中,应考虑信号完整性、阻抗匹配、信号干扰、耐噪声性能等因素。

同时,还应避免线路交叉、线宽过窄、走线过长等问题。

4.元器件布局规范元器件布局是影响PCB性能和可靠性的关键因素之一、在布局过程中,应根据电路功能、布线需求和散热要求合理安排元器件的位置。

同时,还应避免元器件之间的相互干扰和过度热耦合现象。

5.焊盘设计规范焊盘是焊接电子元器件和PCB板之间的连接部分。

在设计焊盘时,应确保焊盘与元件脚的匹配度,避免过大或过小。

同时,还应根据焊接工艺要求选择合适的焊盘形状和尺寸。

6.过孔设计规范过孔是连接PCB板上不同层的电气信号或电流的通道。

在设计过孔时,应考虑通孔的大小、位置、形状和数量。

同时,还应避免过孔过多或过大,以避免影响PCB的机械强度和信号完整性。

7.丝印和文字标记规范丝印和文字标记是PCB上用于标识元器件、引脚和其他关键信息的印刷内容。

在设计丝印和文字标记时,应保证其清晰可读,大小适中,位置准确。

同时,还应注意不要与焊盘或其他元器件发生冲突。

8.PCB板尺寸和外形规范PCB板的尺寸和外形是根据设备安装和连接要求确定的。

在设计PCB板尺寸和外形时,应考虑到外部连接和固定设备的需求,确保PCB与其他设备之间的良好适配。

图 38 :B GA 测试焊盘示意图[59] 如果PCB 没有波峰焊工序,且B GA 的Pitch ≥1.0mm ,不进行塞孔。

BGA 下的测试点,也可以采用一下方法:直接BGA 过孔做测试孔,不塞孔,T 面按比孔径大5mil 阻焊开窗,B 面测试孔焊盘为32mi l,阻焊开窗40m il 。

7.3 焊盘的阻焊设计[60] 推荐使用非阻焊定义的焊盘(N on Sol der M ask Def ine d)。

图 39 :焊盘的阻焊设计[61] 由于PCB 厂家有阻焊对位精度和最小阻焊宽度的限制,阻焊开窗应比焊盘尺寸大6m il以上(一边大3m il),最小阻焊桥宽度3mil 。

焊盘和孔、孔和相邻的孔之间一定要有阻焊桥间隔以防止焊锡从过孔流出或短路。

图 40: 焊盘阻焊开窗尺寸 表7 :阻焊设计推荐尺寸DCBFE走线焊盘阻焊开窗阻焊开窗焊盘阻焊开窗过孔 HGA阻焊非阻焊定义的焊盘Non Solder Mask Defined阻焊定义的焊盘Solder Mask Defined图 52 :条形码位置的要求[81] 元器件丝印:● 元器件、安装孔、定位孔以及定位识别点都对应的丝印标号,且位置清楚、明确。

● 丝印字符、极性与方向的丝印标志不能被元器件覆盖。

● 卧装器件在其相应位置要有丝印外形(如卧装电解电容)。

[82] 安装孔、定位孔:安装孔在P CB上的位置代号建议为“M**”,定位空在PCB 上的位置代号建议为“P**”。

[83] 过板方向:对波峰焊接过板方向有明确要求的PC B需要标识出过板方向。

适用情况:P CB 设计了偷锡焊盘、泪滴焊盘、或器件波峰焊接方向有特定要求等。

[84] 散热器:需要安装散热器的功率芯片。

若散热器投影比器件大,则需要用丝印画出散热片的真实尺寸大小。

[85] 防静电标识:防静电标识丝印优先放置在P CB的Top 面上。

12 PCB 叠层设计10.1 叠层方式[86] PC B叠层方式推荐为Fo il 叠法。

PCB设计工艺规范一、概述二、布局规范1.PCB布局应符合电信号传输、电源分离和散热等特殊要求。

2.元器件应尽量按照功能分类,并根据其引脚数和电压等级进行合理排布。

3.PCBA板边缘应保留足够的空间用于安装和装配。

4.PCB上应有足够的装配间距,以便于元器件的安装和调试。

5.控制板的高频电路应尽量远离其他板块,减少相互干扰。

三、阻抗控制规范1.对于高频信号线路,应根据信号频率计算并控制阻抗。

2.对于差分信号线,应保持两个信号线的阻抗匹配。

3.PCB的阻状变化应符合信号传输的需求。

4.使用符合工艺要求且稳定的材料和工艺来控制阻抗。

四、封装规范1.元器件在PCB上的封装应符合国际标准,如IPC-7351等。

2.封装的引脚应正确标识,并与器件的引脚一一对应。

3.封装的安装方向应正确且一致。

五、布线规范1.信号线和地线应分开布线,以减少干扰。

2.信号线和电源线应相互垂直布线,以减少串扰。

3.控制板的重要信号线应尽量短且直接。

4.高速布线应使用差分布线技术,减少串扰和信号失真。

六、焊接规范1.针对手焊和自动焊两种焊接方式,设计合适的焊盘和焊垫。

2.焊盘和焊垫应具有合适的大小和间距,以方便焊接操作。

3.焊盘和焊垫的形状、位置和尺寸应符合焊接工艺要求。

七、质量控制规范1.PCB设计应符合ISO9001等国际质量管理体系认证要求。

2.在布局和布线过程中,应预留合适的测试点和测试接口,以便后续的功能测试和故障排除。

3.PCB设计应经过严格的验证和检验,确保电气性能满足要求。

4.PCB制造过程中应严格按照工艺规范进行生产操作,确保产品质量。

八、总结PCB设计工艺规范是保证设计质量和可靠性的重要依据。

遵循规范可以提高设计效率、减少错误和故障,确保PCB制造过程的顺利进行。

通过制定和实施一套完整的工艺规范,可以提高产品的品质水平和竞争力,满足客户的需求和要求。

PCB板工艺设计规范PCB(Printed Circuit Board)板工艺设计规范是指在PCB设计与制作过程中需要遵守的一系列规范和标准。

下面将介绍一些常见的PCB板工艺设计规范。

1.PCB板材选择:PCB板材是PCB制作的基础,应根据电路设计要求和成本因素选择适当的材料。

常见的PCB板材有FR-4(玻璃纤维板)、FR-2(纸质基板)和金属基板等。

2.线宽与线距:PCB布线时,线宽和线距的选择受到制造工艺和电路要求的限制。

一般而言,线宽、线距的设计应符合PCB厂商的要求,尽量选择合适的数值,同时考虑信号完整性和阻抗匹配等要求。

3.阻抗控制:在高速电路设计中,阻抗控制是非常重要的。

设计师需要根据电路特性和信号传输要求,合理选择PCB板材、线宽和线距等参数,以确保阻抗匹配。

同时,在设计过程中还需考虑终端阻抗匹配和线路长度匹配。

4.过孔设计:PCB板设计中常用的连接方式是通过过孔实现的。

在过孔设计时,需要注意过孔尺寸、过孔通孔和过孔孔容等因素。

尺寸过大或过小都会影响PCB板的性能和可靠性,因此在设计中应保证过孔的合理布局和尺寸。

5.接地和分层:在高密度PCB设计中,接地和分层是非常重要的。

正确地布置接地和分层层次可以有效地减少电磁干扰和串扰。

设计时需要根据信号类型和敏感性,合理地划分信号层、地层和电源层,并且合理规划信号的走向。

6.焊盘设计:焊盘设计是PCB板工艺设计中的重要环节。

在焊盘设计中,需要考虑焊盘的尺寸、形状和数量。

合理的焊盘设计可以提高元件的焊接质量和可靠性。

7.线路布局:线路布局是PCB板工艺设计中的核心环节。

合理的线路布局可以确保信号的稳定传输,减少信号跨越和串扰的问题。

在布局时要避免长线与短线相交,尽量采用直线布线和90度转角。

8.引脚排列:元件引脚排列的合理性直接影响到PCB板的布局和元件的方便性。

在引脚排列时要尽量避免交叉引脚和交错引脚,以减少信号干扰和布线困难。

9.文档和标记:总之,PCB板工艺设计规范是确保PCB设计和制作过程顺利进行的重要依据。

xxxxxxxxx有限公司企业技术规范PCB工艺设计规范目次前言 ............................................................................................ 错误!未定义书签。

1范围和简介................................................................................ 错误!未定义书签。

范围 ................................................................................... 错误!未定义书签。

简介 ................................................................................... 错误!未定义书签。

关键词 ............................................................................... 错误!未定义书签。

2规范性引用文件........................................................................ 错误!未定义书签。

3术语和定义................................................................................ 错误!未定义书签。

4PCB叠层设计 ............................................................................. 错误!未定义书签。

叠层方式 ........................................................................... 错误!未定义书签。

PCB工艺设计规范1. 目的规范产品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于所有电了产品的PCB工艺设计,运用于但不限于PCB的设计、PCB投板工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。

3. 定义导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。

盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。

埋孔(Buried via):未延伸到印制板表面的一种导通孔。

过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。

元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。

Stand off:表面贴器件的本体底部到引脚底部的垂直距离。

4. 引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB安规设计规范>>TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>TS—SOE0199002 <<电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design manufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609505. 规范内容5.1 PCB板材要求5.1.1确定PCB使用板材以及TG值确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。

天博信息系统工程公司质量文件PCB设计规范编号: 第 1 版拟制: 2015年月日审核: 2015年月日批准: 2015年月日部门会签人/日期部门会签人/日期文部硬件研发部综合件部设软件部生产计会部部场市量质签部务服目录1目的 (1)2引用/参考标准或资料 (2)3 PCB绘制流程图 (2)4规范内容 (1)4.1印制板的板材要求 (1)4.1.1 PCB基材 (1)4.1.2 PCB厚度 (1)4.1.3 PCB铜箔厚度种类 (2)4.1.4 PCB表面处理工艺 (2)4.2印刷板的外形尺寸及工艺设计 (2)4.3元件封装设计原则 (5)4.3.1 通孔插装元件封装设计 (5)4.3.2 贴装元件封装设计 (6)4.4印制板一般布局原则 (7)4.4.1 PCB布局总体原则 (7)4.4.2 PCB布局具体规则 (8)4.4.3 元件间距设计 (10)4.5印制板布线设计 (10)4.5.1 印制板导线载流量选择 (10)4.5.2 印制板过孔设计 (11)4.5.3 印制板布线注意事项 (12)4.6印制板测试点设计 (14)4.6.1 需要设置测试点的位置 (14)4.6.2 测试点的绘制要求 (14)4.7印制板文字标识设计 (15)4.7.1 印制板标识内容及尺寸 (15)4.7.2 印制板标识一般要求 (15)4.8印制板的热设计 (16)4.9印制板的安规设计 (17)4.9.1 最小电气距离 (17)4.9.2 常规约定 (17)4.9.3 高压警示 (18)4.10印制板的EMC设计 (18)4.10.1 布线常用规则 (18)4.10.2 地线的敷设 (18)4.10.3 去耦电容的使用 (19)4.10.4 PCB线的接地 (20)的目1规范产品的PCB设计,为PCB设计提供依据和要求,规定了PCB设计的相关参数,使PCB设计能够满足可焊接性、可测试性、安规、EMC等技术规范,在产品设计中创造工艺、质量、成本等优势。

密级:内部公开文档编号:ZYZH版本号:V1.0PCB板工艺设计规范编制:卢凌审核:浙江正元智慧科技股份有限公司--------------------------------------------------------------------- 浙江正元智慧科技股份有限公司对本文件资料享受著作权及其它专属权利,未经书面许可,不得将该等文件资料(其全部或任何部分)披露予任何第三方,或进行修改后使用。

1 目的 Purpose规范印制电路板工艺设计,满足印制电路板可制造性设计的要求,为硬件设计人员提供印制电路板工艺设计准则,为工艺人员审核印制电路板可制造性提供工艺审核准则。

2 适用范围Scope本规范规定了硬件设计人员设计PCB板时应该遵循的工艺设计要求,适用于公司设计的所有印制电路板,及工业工程部设计生产工艺流程中的参考。

3 职责与权限Roles & Responsibilities产品设计部:在设计时需参考本文件内容。

4 定义Definition4.1 印制电路板(PCB, printed circuit board):在绝缘基材上,按预定设计形成印制元件或印制线路或两者结合的导电图形的印制板。

4.2 元件面(Component Side):安装有主要器件(IC 等主要器件)和大多数元器件的印制电路板一面,其特征表现为器件复杂,对印制电路板组装工艺流程有较大影响。

通常以顶面(Top)定义。

4.3 焊接面(Solder Side):与印制电路板的元件面相对应的另一面,其特征表现为元器件较为简单。

通常以底面(Bottom)定义。

4.4 金属化孔(Plated Through Hole):孔壁沉积有金属的孔。

主要用于层间导电图形的电气连接。

测试孔:设计用于印制电路板及印制电路板组件电气性能测试的电气连接孔。

4.5 安装孔:为穿过元器件的机械固定脚,固定元器件于印制电路板上的孔,可以是金属化孔,也可以是非金属化孔,形状因需要而定。