FLUX在计算铁心损耗中的应用

- 格式:pdf

- 大小:295.47 KB

- 文档页数:9

非晶铁芯的损耗:非晶铁芯的损耗主要来源于磁芯损耗和线圈损耗两个方面。

其中,磁芯损耗主要是因为磁芯材料内交替磁场而产生的,线圈损耗则是因为磁性能量变化所造成的能源耗损。

非晶铁芯降低损耗的方法包括提高非晶铁芯热退火工艺技术水平,有效消除铁芯本身存在的应力,避免长期运行后造成空载损耗的增加。

在制作过程中,应采用卧式装配,即线圈平躺,将铁芯推入线圈再合口,以减少铁芯受力。

此外,应采用铁芯悬挂式结构,即将铁芯悬挂在线圈上,以避免铁芯成为主承力部件,减少铁芯受力,降低变压器空载损耗。

在搭接裕度方面,应尽量采用开口朝下的设计方式,避免长期运行时由于铁芯挂在绕组上导致开口处受力拉开,造成搭接裕度减少。

同时,应控制搭接长度在8mm左右,以使铁芯中流过的磁通最优,此时的空载损耗也是最小。

Maxwell help文件为Maxwell2D/3D的瞬态求解设置铁芯损耗一、铁损定义(core loss definition)铁损的计算属性定义(Calculating Properties for Core Loss(BP Curve)要提取损耗特征的外特性(BP曲线),先在View/EditMaterial对话框中设置损耗类型(Core Loss Type)是硅钢片(Electrical Steel)还是铁氧体(Power Ferrite)。

以设置硅钢片为例。

1、点击Tools>Edit Configured Libraries>Materials.或者,在左侧project的窗口中,往下拉会有一个文件夹名为definitions,点开加号,有个materials文件夹,右击,选择Edit All Libraries.,“Edit Libraries”对话框就会出现。

2、点击Add Material,“View/Edit Material”对话框会出现。

3、在“Core Loss Type”行,有个“Value”的框,单击,会弹出下拉菜单,可以拉下选择是硅钢片(Electrical Steel)还是铁氧体(Power Ferrite)。

其他的参数出现在“Core Loss Type”行的下面,例如硅钢片的Kh,Kc,Ke,and Kdc,功率铁氧体的Cm,X,Y,and Kdc。

如果是硅钢片,对话框底部的“Calculate Properties for”下拉菜单也是可以使用的,通过它可以从外部引入制造厂商提供的铁损曲线等数据(Kh,Kc,Ke,and Kdc)确定损耗系数(Core Loss Coefficient)。

4、如果你选择的是硅钢片,按如下操作:①从对话框底部的“Calculate Properties for”下拉菜单中选择损耗系数的确定方法(永磁铁permanent magnet、单一频率的铁损core loss at one frequency、多频率的铁损core loss versus frequency),然后会蹦出BP曲线对话框。

铁矿石介电系数简介铁矿石是一种重要的矿石。

其为自然界中含有铁化合物的岩石,主要成分为氧化铁。

铁矿石的介电系数是指在电场作用下,铁矿石对电场的响应能力。

介电系数是介质对电场响应的重要参数,用于描述介质对电磁能量传播的影响。

了解铁矿石的介电系数对于研究电磁性质以及利用铁矿石的电磁性能具有重要意义。

介电系数的定义介电系数是指介质对电磁场作用下,其电容性质的度量。

它描述了介质内部原子、分子或电子在电场作用下的响应能力。

介电系数可以用复数形式表示,分为实部和虚部。

实部表示介质的电容性质,虚部则表示介质的电导性质。

对于非磁性介质,其介电系数可以用以下公式表示:$$\\varepsilon = \\varepsilon' + i\\varepsilon''$$其中,$\\varepsilon$ 为介电系数,$\\varepsilon'$ 为介质的相对介电常数,$\\varepsilon''$ 为介质的介电损耗因子。

铁矿石的介电性质铁矿石作为一种含有铁化合物的矿石,具有独特的电磁性质。

铁矿石的电磁性质主要受其化学成分、晶体结构、晶须取向等因素的影响。

根据研究,铁矿石的介电系数与频率呈现一定的关联性。

在较低频率下,铁矿石的介电系数主要由磁性极化贡献。

随着频率的增加,介电系数逐渐减小,说明矿石中磁性极化的影响减弱。

当频率达到一定值时,介电系数呈现为一个稳定的值,此时主要由电荷极化贡献。

根据实验测定,铁矿石的介电系数在可见光波长范围内约为2-4。

随着光波长的减小,介电系数逐渐增大。

这是因为在可见光波长范围内,铁矿石的晶体结构对光的吸收和散射起到重要作用,导致了其介电系数的变化。

研究还发现,当铁矿石含有杂质时,其介电系数会有所变化。

例如,添加一定量的氧化铝作为杂质,可以显著增加铁矿石的介电系数。

这是因为氧化铝具有较大的极化效应,使得铁矿石的介电性能得到改善。

应用领域铁矿石的介电系数对于一些电磁性能相关的应用具有重要意义。

助焊剂flux在焊接工艺中能帮助和促进焊接过程,同时具有保护作用、阻止氧化反应的化学物质。

助焊剂可分为固体、液体和气体。

主要有“辅助热传导”、“去除氧化物”、“降低被焊接材质表面张力”、“去除被焊接材质表面油污、增大焊接面积”、“防止再氧化”等几个方面,在这几个方面中比较关键的作用有两个就是:“去除氧化物”与“降低被焊接材质表面张力”。

焊剂的作用助焊剂中的主要起作用成分是松香,松香在260摄氏度左右会被锡分解,因此锡槽温度不要太高.助焊剂是一种促进焊接的化学物质。

在焊锡中,它是一种不可缺少的辅助材料,其作用极为重要。

(1)溶解被焊母材表面的氧化膜在大气中,被焊母材表面总是被氧化膜覆盖着,其厚度大约为2×10-9~2×10-8m。

在焊接时,氧化膜必然会阻止焊料对母材的润湿,焊接就不能正常进行,因此必须在母材表面涂敷助焊剂,使母材表面的氧化物还原,从而达到消除氧化膜的目的。

(2)防止被焊母材的再氧化母材在焊接过程中需要加热,高温时金属表面会加速氧化,因此液态助焊剂覆盖在母材和焊料的表面可防止它们氧化。

(3)降低熔融焊料的表面张力熔融焊料表面具有一定的张力,就像雨水落在荷叶上,由于液体的表面张力会立即聚结成圆珠状的水滴。

熔融焊料的表面张力会阻止其向母材表面漫流,影响润湿的正常进行。

当助焊剂覆盖在熔融焊料的表面时,可降低液态焊料的表面张力,使润湿性能明显得到提高。

(4)保护焊接母材表面的作用被焊材料在焊接过程中已破坏了原本的表面保护层。

好的助焊剂在焊完之后,并迅速恢复到保护焊材的作用。

编辑本段助焊剂应具备的性能(1)助焊剂应有适当的活性温度范围。

在焊料熔化前开始起作用,在施焊过程中较好地发挥清除氧化膜、降低液态焊料表面张力的作用。

焊剂的熔点应低于焊料的熔点,但不易相差过大。

(2)助焊剂应有良好的热稳定性,一般热稳定温度不小于100℃。

(3)助焊剂的密度应小于液态焊料的密度,这样助焊剂才能均匀地在被焊金属表面铺展,呈薄膜状覆盖在焊料和被焊金属表面,有效地隔绝空气,促进焊料对母材的润湿。

Flux3D 硅钢片设置与计算Lamination北京天源科技有限公司1. 问题描述硅钢片在变压器、电机中是一种常用的结构。

由于硅钢片磁导率的各项异性,因此对于磁场的计算非常重要。

下面重点说明在Flux3D软件中,如何设定硅钢片,然后再建立并计算几个简单的例子。

最后计算一个变压器线圈和硅钢片铁心的模型。

2. 硅钢片的设置方法在Flux3D中设置硅钢片,需要进行以下两个步骤:1)在打开Flux3D之前,在Flux Supervisor中选择硅钢片版本(Lamination User V ersion):选择了硅钢片版本之后,Flux3D在计算硅钢片时,就会自动加载Lamination 的计算代码。

2)在Flux3D材料编辑器中B(H)选项卡中选择“User magnetic properties”,然后在“User Coefficients”下选择“Nonlinear property”,然后在下面表格中输入参数。

这些参数的意义由“Lamination”的代码定义。

在材料定义中,使用者需要遵守以下规则,才能正确调用硅钢片的计算程序。

1)首先是材料名称的定义。

硅钢片有两种形式,一种是平面叠片,另一种是同心叠片。

如下图:对于平面叠片,命名规则为:“LAMINIATION_PLAN_XXX”,“XXX”代表使用者给材料的命名,前面的“LAMINIA TION_PLAN_”则是不能少、并且不能改动的,否则硅钢片程序将不会识别这一材料。

例如命名某硅钢片材料为“LAMINATION_PLAN_CORE”,或者“LAMINIATION_PLAN_SHUNT”等等。

对于同心叠片,命名规则为:“LAMINATION_CYL_XXX”,“XXX”代表使用者给材料的命名,前面的“LAMINIA TION_CYL_”则是不能少、并且不能改动的,否则硅钢片程序将不会识别这一材料。

例如命名某硅钢片材料为“LAMINATION_CYL_CORE”,或者“LAMINIATION_CYL_SHUNT”等等。

Flux永磁电机动态退磁计算永磁同步电机磁钢退磁计算磁钢退磁风险及退磁性能评估是永磁电机无法回避的问题,本文针对永磁同步电机,说明采用Altair Flux 进行磁钢退磁分析的过程。

1、退磁率评估所谓退磁率评估其实是一个电磁场后处理过程,在执行完成瞬态磁场计算后,根据指定的退磁评估点(如90%剩磁Br),由软件提取永磁体中的磁场强度H和磁密B,计算出永磁体内部的新的剩磁Br’,并计算出永磁体剩磁低于指定退磁点剩磁的面积或体积大小,即永磁体中出现退磁现象且低于指定剩磁的占比。

而静态退磁评估是指在瞬态磁场计算过程中,永磁体的剩磁始终保持不变,即不考虑永磁体退磁、回复过程及引起的磁场变化和设备电气性能输出的变化(如电机电磁转矩下降)。

2、动态退磁分析动态退磁指的是在磁场计算过程之中同时考虑永磁体由于退磁及回复过程(recoil)导致的永磁体结构中剩磁的改变,以及在新剩磁数值下的磁场分布。

Altair Flux2019.1新增永磁体动态退磁分析功能,即在瞬态磁场计算过程中软件自动计算并更新永磁体退磁后的剩磁材料属性,并用于下一时间步的磁场计算。

Flux 中要考虑永磁体动态退磁过程,只需在永磁体材料属性定义界面中勾选中“求解过程中考虑退磁”选项即可,其他分析设置过程与常规瞬态磁场分析设置相同,无需额外的特别设定。

Flux软件计算永磁退磁过程中会自动考虑永磁体的回复线,软件内部根据定义的非线性退磁曲线结合Preisach磁滞回线模型进行。

动态退磁分析适用于2D和3D瞬态磁场分析,且在瞬态分析中初始计算设置为从静态计算开始。

该退磁过程只考虑由于反向磁场引起的退磁,不考虑由于温度变化引起的热退磁。

以8极48槽三相永磁同步电机2D瞬态磁场分析为例,计算模型以及使用磁钢材料属性如下图所示:按60℃温度下永磁体的退磁曲线进行定义,Br=1.249T,矫顽力Hc=750kA/m,分别计算对比不考虑动态退磁和考虑动态退磁两种工况下电机的电磁转矩以及永磁体剩磁分布。

FLUX在感应加热领域的应用一、感应加热的发展简史和用途早在19世纪初人们就发现了电磁感应现象,知道处于交变磁场中的导体内会产生感应电流而引起导体发热。

但是,长期以来人们视这种发热为损耗,并为保护电气设备和提高效率而千方百计的减少这种发热。

直到19世纪末才开始开发和利用这种热源进行有目的的加热、熔炼、淬火、焊接、热处理等,随之出现了各种形式的感应加热设备。

1890年瑞典人发明了第1台感应熔炼炉—开槽式有芯炉,1916年美国人制造出闭槽式有芯炉,用于有色金属的冶炼,1921年无芯炉在美国出现,采用火花式中频电源,后来出现了中频机组电源和现在的晶闸管变频电源。

工频炉产生于20世纪30年代。

高频电源、倍频电源等也由于不同的工艺要求而相继出现。

感应加热装置最早使用于表面热处理,以后普及焊接领域和各种透热。

现在感应加热技术已广泛应用于国民经济的各个领域。

自工业上开始应用感应加热能源以来,已过去10 多年,在这期间感应加热的理论和感应加热装置都有很大的发展,感应加热的应用领域亦随之扩大,其应用范围越来越广。

究其原因,主要是感应加热具有如下一些特点:1.加热温度高,而且是非接触式加热;2.加热效率高,可以节能;3.加热速度快,被加热物的表面氧化少;4.温度容易控制,可以局部加热且加热均匀,产品质量稳定;5.容易实现自动控制,使用方便;6.作业环境好,几乎没有热、噪声和灰尘;7.作业占地少,生产效率高。

在应用领域方面,感应加热已广泛应用于金属熔炼、透热、热处理和焊接等过程,服务于冶金、国防、机械加工等部门及铸、锻和船舶、飞机、汽车制造等行业中。

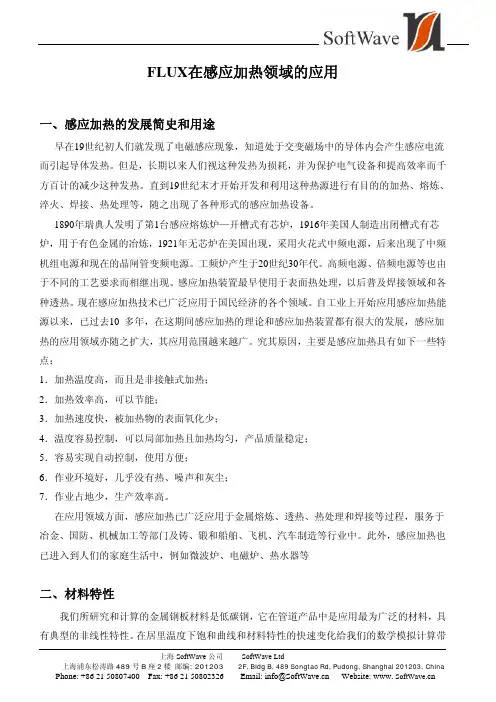

此外,感应加热也已进入到人们的家庭生活中,例如微波炉、电磁炉、热水器等二、材料特性我们所研究和计算的金属钢板材料是低碳钢,它在管道产品中是应用最为广泛的材料,具有典型的非线性特性。

在居里温度下饱和曲线和材料特性的快速变化给我们的数学模拟计算带来很大的困难,因此,在温度变化情况下,材质特性的变化有些必需经过处理。

FLUX在电抗器和变压器领域的应用一、 变压器电抗器电磁仿真的必要性电力变压器是电力系统中非常重要的电气设备,其总容量达到发电设备总容量的5~6倍。

电力变压器的技术性能、经济指标直接影响着电力系统的安全性、可靠性和经济性。

随着科学技术的发展和生产技术的进步以及新型电工材料的开发应用变压器的各项性能指标不断刷新,单机容量越来越大,能流密度也越来越高,日益趋于大型化和巨型化,为此对变压器运行的效率、寿命和可靠性提出了越来越高的要求。

电抗器在系统中主要起限流、调节脉宽和储能的作用,一般运行在高电压、大电流和强磁场的环境下。

作为电力系统中最重要的设备,对它们的电磁行为进行分析计算仅用线圈的集中参数进行计算远远不能达到要求,借助于电磁场的数值计算技术,用离散的方法可以满足人们对变压器内部的电磁行为的详细了解,为进一步开发、故障诊断、维修等具有一定的指导原则。

对其中的磁场分布、温度分布、运行损耗的研究与计算达到深入认识的目的,是众多科技工作者所追求的目标。

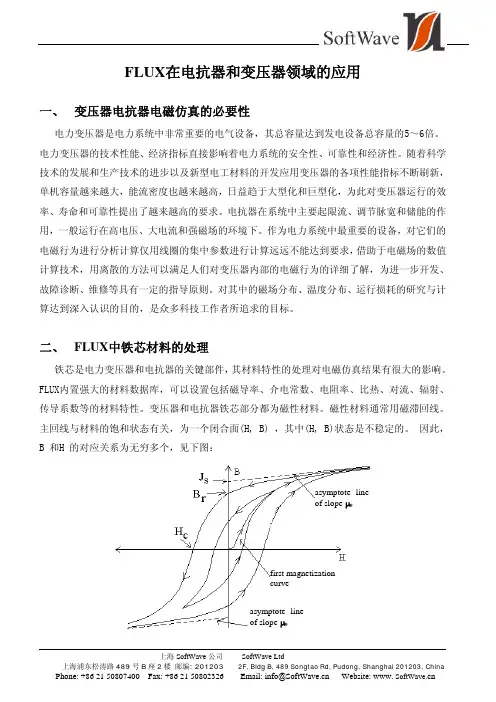

二、 FLUX中铁芯材料的处理铁芯是电力变压器和电抗器的关键部件,其材料特性的处理对电磁仿真结果有很大的影响。

FLUX内置强大的材料数据库,可以设置包括磁导率、介电常数、电阻率、比热、对流、辐射、传导系数等的材料特性。

变压器和电抗器铁芯部分都为磁性材料。

磁性材料通常用磁滞回线。

主回线与材料的饱和状态有关,为一个闭合面(H, B) ,其中(H, B)状态是不稳定的。

因此,B 和H 的对应关系为无穷多个,见下图:(1) law of electric behavior(1) law of electric behaviorasymptote lineof slope μ0first magnetizationcurveasymptote lineof slope μ0在 FLUX 中, B(H) 建立的是单一曲线关系,根据材料的类型和具体应用,可以将其用多种方式进行简化。

发电机定子铁芯磁化试验计算与选择摘要:发电机定子铁芯磁化试验,是检查发电机定子铁芯制造、安装质量的有效方法。

试验对铁芯产生交变磁通造成铁芯温度升高,通过对铁芯温升的监测,以分析判断定子铁芯绝缘情况。

进行定子铁芯磁化试验前需经过详细计算并根据现场条件选择合理试验方案,本文主要就该项试验计算及试验方案的选择进行详细分析说明。

关键词:磁化试验;计算;选择Abstract:Generator stator core magnetization test is an effective method to check the stator stator core manufacturing and installation quality. The test results inan alternating magnetic flux generated in the iron core that causes the temperature of the iron core to rise. Through the monitoring of the temperature rise of the iron core, the insulation condition of the stator core is analyzed and judged. Before the stator core magnetization test is performed, a detailed calculation is required and a reasonable test scheme is selected according to the site conditions. This article mainly analyzes the calculation of the test and the selection of the test program.Key words:Magnetization test; Calculation; Selection.1 概述发电机定子铁芯在制作、安装、大修时都可能造成绝缘损坏,造成铁芯内短路。

电机铁损耗计算公式

电机铁损耗是指电机在运行过程中由于铁芯磁通的变化而产生

的损耗,其大小与铁芯的质量和磁路设计有关。

铁损耗的计算公式如下:

Pfe = Kfe × B^2 × f × V

其中,Pfe为铁损耗,单位为瓦特(W);Kfe为铁损耗系数,单位为瓦特每立方米(W/m^3);B为铁芯中的磁感应强度,单位为特斯拉(T);f为电源频率,单位为赫兹(Hz);V为铁芯体积,单位为立方米(m^3)。

铁损耗系数Kfe是铁芯材料的特性参数,可以根据材料的种类和工艺参数进行选择。

电机设备运行时,铁芯中的磁感应强度和电源频率都是已知的量,因此可以通过计算铁芯体积来确定电机的铁损耗。

- 1 -。

减小铁芯涡流损耗的方法铁芯涡流损耗是指在电磁感应中,铁芯受到交变磁场作用时所产生的能量损耗。

涡流损耗会导致铁芯发热,降低电能的转换效率,因此减小铁芯涡流损耗是提高电磁装置效能的重要措施之一。

本文将介绍一些减小铁芯涡流损耗的方法。

1. 选择合适的铁芯材料铁芯材料的选择对减小涡流损耗有着重要的影响。

常用的铁芯材料有硅钢片、铁氧体等。

硅钢片具有高电阻率和低磁导率的特点,能够有效地抑制涡流的产生,从而减小涡流损耗。

而铁氧体具有较高的电阻率和磁导率,能够进一步降低涡流损耗。

因此,在设计电磁装置时,应根据具体的工作条件选择合适的铁芯材料。

2. 采用层叠结构层叠结构是一种有效减小涡流损耗的方法。

通过将铁芯分成许多薄片,每个薄片之间用绝缘材料隔开,可以减小涡流在铁芯内部的循环路径,从而降低涡流损耗。

此外,层叠结构还能提高铁芯的机械强度和抗热膨胀能力,提高电磁装置的可靠性。

3. 优化铁芯形状铁芯的形状对减小涡流损耗也有重要的影响。

一般来说,铁芯的截面积越大,涡流损耗就越大。

因此,在设计电磁装置时,应尽量采用截面积小、长度长的铁芯,以减小涡流损耗。

此外,还可以采用圆形或椭圆形的铁芯截面,以减小涡流的循环路径,进一步降低涡流损耗。

4. 采用绝缘涂层涡流主要集中在铁芯表面,通过在铁芯表面涂上绝缘涂层可以有效地减小涡流损耗。

绝缘涂层可以阻止涡流在铁芯表面的产生,从而降低涡流损耗。

常用的绝缘涂层材料有氧化铝、氧化锌等。

在选择绝缘涂层材料时,应考虑其绝缘性能和耐高温性能,以保证电磁装置的正常工作。

5. 降低工作频率涡流损耗与工作频率的平方成正比,因此降低工作频率是减小涡流损耗的有效方法之一。

通过降低工作频率,可以减小涡流的产生,降低涡流损耗。

但需要注意的是,降低工作频率会导致电磁装置体积增大,成本增加。

因此,在实际应用中需要综合考虑工作频率和成本等因素。

通过选择合适的铁芯材料、采用层叠结构、优化铁芯形状、采用绝缘涂层和降低工作频率等方法,可以有效地减小铁芯涡流损耗。

铁损表达式

铁损表达式是指在交流电力系统中,铁心电感器件所产生的能量损耗表达式。

铁心电感器件通常由铁芯和线圈组成,其作用是在电路中储能并传递信号。

但同时也会因为铁心内部分子的磁分布不均而产生磁滞损耗,以及因为线圈电流引起的铁芯内部涡流损耗。

对于铁心电感器件的铁损,其表达式可以写成以下形式:

P铁= Kf × B^2max × f × V

其中,P铁代表铁心电感器件的铁损功率,Kf代表铁芯材料的损耗系数,Bmax为铁芯内部的最大磁通密度,f为电路中的频率,V为铁心电感器件的体积。

从表达式中可以看出,铁损功率与最大磁通密度的平方成正比,而最大磁通密度又与电路中的电流和电感值有关。

因此,在设计铁心电感器件时,需要根据实际应用场景的要求,确定合适的材料、尺寸以及线圈匝数,以最小化铁损功率。

另外,值得注意的是,铁心电感器件的铁损功率还与频率有关。

在高频率下,铁芯内部分子磁化和磁消磁的速度增快,导致磁滞损耗和涡

流损耗增加,从而造成更大的铁损功率。

因此,在高频电路中要尽量减小铁心电感器件的铁损。

总之,铁损表达式是描述铁心电感器件能量损耗的重要工具。

在实际应用中,需要根据电路要求和材料特性选择合适的铁心电感器件,并进行合理设计和测试,以保证其在工作状态下的性能和稳定性。