回转工作台液压系统设计

- 格式:doc

- 大小:1.12 MB

- 文档页数:27

数控回转工作台的原理和设计崔旭芳1周英2(1燕山大学继续教育学院,河北秦皇岛066004;2海湾安全技术股份有限公司,河北秦皇岛066004)摘要:数控回转工作台是五轴联动的基础,它能够实现回转轴与摆动轴的两坐标定位。

在三轴联动的数控铣床上增加数控回转工作台,并通过数控改造使之成为五轴数控铣床,是扩展机床使用功能的简捷方式。

详细分析和说明了双回转工作台的分类、结构、工作原理和设计过程。

设计中采用了先进的电主轴作为主轴系统的核心部件,使机械结构更加简单、控制部分相应简化,并可以方便地与CAD/CAM结合,为数控机床的改造提供依据。

关键词:数控回转工作台;结构;原理;设计中图分类号:TU522.05文献标识码:A文章编号:1001-6945(2008)06-0023-051引言近年来,随着我国国民经济的迅速发展和国防建设的需要,对高档数控机床提出了急迫的大量需求。

机床制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

机床是一个国家制造业水平的象征,代表机床制造业最高境界的则是五轴联动数控机床系统。

从某种意义上说,五轴联动数控机床系统反映了一个国家的工业发展水平状况。

2五轴联动机床简介及加工特点数控机床加工某些零件时,除需要有沿X、Y、Z三个坐标轴的直线进给运动之外,还需要有绕X、Y、Z三个坐标轴的圆周进给运动,分别称为A、B、C轴。

五轴联动机床也称五坐标机床,它是在三个平动轴(沿X、Y、Z轴的直线运动)的基础上增加了两个转动轴(能实现绕X轴、Z轴旋转运动,即A轴和C轴),不仅可使刀具相对于工件的位置任意可控,而且刀具轴线相对于工件的方向也在一定范围内任意可控,由此使五坐标加工工具有以下特点:a.可避免刀具干涉,加工普通三坐标机床难以加工的复杂零件,加工适应性广,如图1(a)所示。

图1五坐标加工的特点b.对于直纹面类零件,可采用侧铣方式一刀成型,加工质量好、效率高,如图1(b)所示。

设计一台卧式钻、镗组合机床液压系统1.液压系统用途(包括工作环境和工作条件)及主要参数:1)工作循环:“快进—工进—死挡铁停留—快退—原位停止”。

组合机床动力滑台工作循环2)工作参数轴向切削力12000N,移动部件总重10000N,工作循环为:“快进——工进——死挡铁停留——决退——原位停止”。

行程长度为0.4m,工进行程为0.1,快进和快退速度为0.1m/s,工过速度范围为0.0003~0.005,采用平导轨,启动时间为0.2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

2.执行元件类型:液压油缸设计内容1. 拟订液压系统原理图;2. 选择系统所选用的液压元件及辅件;3. 验算液压系统性能;4. 编写计算说明书。

目录序言: (5)1 设计的技术要求和设计参数 (6)2 工况分析 (6)2.1确定执行元件 (6)2.2分析系统工况 (6)2.3负载循环图和速度循环图的绘制 (8)2.4确定系统主要参数2.4.1初选液压缸工作压力 (9)2.4.2确定液压缸主要尺寸 (9)2.4.3计算最大流量需求 (11)2.5拟定液压系统原理图2.5.1速度控制回路的选择 (12)2.5.2换向和速度换接回路的选择 (12)2.5.3油源的选择和能耗控制 (13)2.5.4压力控制回路的选择 (14)2.6液压元件的选择2.6.1确定液压泵和电机规格 (16)2.6.2阀类元件和辅助元件的选择 (17)2.6.3油管的选择 (19)2.6.4油箱的设计 (20)2.7液压系统性能的验算2.7.1回路压力损失验算 (22)2.7.2油液温升验算 (22)序言作为一种高效率的专用机床,组合机床在大批、大量机械加工生产中应用广泛。

本次课程设计将以组合机床动力滑台液压系统设计为例,介绍该组合机床液压系统的设计方法和设计步骤,其中包括组合机床动力滑台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。

湖南科技大学课程设计说明书课程名称:专业模块课程设计题目名称:组合机床动力滑台液压系统专业:机械设计制造及其自动化姓名:泮一平学号:指导教师:刘长鸣2015年 1月 8日目录一、液压传动的工作原理和组成............................二、设计要求...........................................三、液压系统的工况分析..................................四、确定液压系统主要参数................................五、液压元件的选择......................................六、验算液压系统性能....................................七、设计小结...........................................一、液压传动的工作原理和组成液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。

液压系统利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动和回转运动。

驱动机床工作台的液压系统是由邮箱、过滤器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管、接头等组成。

1、工作原理(1)电动机驱动液压泵经滤油器从邮箱中吸油,油液被加压后,从泵的输出口输入管路。

油液经开停阀、节流阀、换向阀进入液压缸,推动活塞而使工作台左右移动。

液压缸里的油液经换向阀和回油管排回邮箱。

(2)工作台的移动速度是通过节流阀来调节的。

当节流阀开大时,进入液压缸的油量增多,工作台的移动速度增大;当节流阀关小时,进入液压缸的油量减少,工作台的移动速度减少。

由此可见,速度是油量决定的。

数控回转工作台结构设计数控回转工作台是一种用于加工金属工件的设备,常用于数控铣床、加工中心等机床上。

它具有工作台面可以在水平、垂直两个方向上进行回转的能力,从而实现多种角度的工件加工。

在设计数控回转工作台的结构时,需要考虑以下几个方面:1.工作台面结构:工作台面通常是一个平面,用于放置工件进行加工。

为了提高工作台面的刚性和稳定性,通常会采用铸件或焊接钢板的方式制作。

工作台面通常具有T型槽,用于固定工件或安装夹具,同时还可以通过液压或电机控制使其在水平和垂直方向上进行回转。

2.回转机构:回转机构是实现工作台面回转的关键部件。

它通常由旋转轴承、驱动装置和导向装置组成。

旋转轴承是承受工作台面重量和转动力矩的主要部件,通常选择大直径、高刚度的滚动轴承或滑动轴承。

驱动装置通常采用伺服电机或液压马达,通过减速机传动,使工作台面实现回转。

导向装置用于确保工作台面的回转轨迹准确、平稳,通常采用滑动导轨或滚动导轨。

3.固定装置:为了确保工作台面的刚性和稳定性,需要将工作台面固定在底座上。

固定装置通常通过螺栓或紧固件连接工作台面和底座,以确保工作台面的水平度和垂直度满足加工要求。

4.控制系统:数控回转工作台通常需要配备一个控制系统,用于实现工作台面的回转控制。

控制系统可以采用数控系统或PLC控制系统,通过编程控制工作台面的回转轨迹、速度和停止位置。

在设计数控回转工作台时,需要综合考虑工作台面的刚性、稳定性和回转精度等因素。

同时,还需要根据实际加工需求确定工作台面的尺寸、载荷和回转角度范围。

另外,还要考虑工作台面的定位和夹紧方式,以确保工件在加工过程中的准确定位和固定。

总之,数控回转工作台的结构设计需要充分考虑工作台面的刚性、稳定性和回转控制等因素,以确保工件能够在不同角度下进行准确的加工。

回转工作台液压系统设计一、引言回转工作台是一种用于工业机械、建筑设备等领域的旋转装置。

它通常由回转支撑轴承、回转传动装置和回转工作台等部件组成。

回转工作台的液压系统是实现其旋转运动的关键部分,本文将对回转工作台液压系统的设计进行详细介绍。

二、液压系统的基本原理液压系统利用液压传动的原理,通过液体在密闭的管道中传递力,并将力转换为机械运动。

其基本原理包括:压力传递原理、液体传力原理和控制原理。

三、回转工作台液压系统设计要求1.安全可靠:液压系统在工作过程中应保证安全可靠,防止泄漏和故障。

2.高效节能:液压系统应具有高效节能的性能,提高工作效率,并减少能源消耗。

3.稳定控制:液压系统应具备稳定控制能力,以确保回转工作台旋转运动的平稳性。

4.结构紧凑:液压系统设计应尽量减小体积,使其适应回转工作台的空间限制。

四、回转工作台液压系统设计方案1.液压系统的组成2.液压系统的工作原理液压泵站通过油箱吸油,将液压油通过液压管道输送到液压阀块。

液压阀块控制液压油的流向和压力,并通过液压管道将液压油送到液压马达和液压缸。

液压马达将液压能转换为机械能,使回转工作台旋转。

液压缸则用于实现回转工作台的位置调节。

3.液压系统的性能参数设计(1)液压泵站的型号和流量:根据回转工作台的负载需求和旋转速度,选用合适的液压泵站型号和流量。

(2)液压马达的转矩和转速:根据回转工作台的荷载要求和旋转速度,选用合适的液压马达型号,计算出所需的转矩和转速。

(3)液压缸的外力和行程:根据回转工作台的位置调节要求,设计液压缸的外力和行程。

(4)液压阀块的控制方式:根据回转工作台的控制要求,选用合适的液压阀块控制方式,如手动、电动、气动等。

(5)液压管道的尺寸和材质:根据液压油的流量和工作压力,计算出液压管道的尺寸和选用合适的材质,以保证液压系统的正常工作。

五、液压系统的安全控制和维护1.安全控制:液压系统应配置相应的安全阀、溢流阀等安全控制装置,以防止液压系统因过载或故障而发生事故。

高速回转工作台静压导轨的设计贾文明【摘要】静压导轨具有工作寿命长、摩擦系数低、速度和载荷变化对油膜刚度影响小,工作性能稳定等优点。

但在实际应用中高速静压导轨受到了很大限制,由于转速的提高造成系统发热量和油温升高,导致导轨及工作台热变形严重,机床工作稳定性不好等问题。

针对以上问题,对一种高速回转工作台所用静压导轨进行了结构设计与相应计算。

%Hydrostatic guide-way has the characteristics of low coefficient of friction, speed and loading variety to the oil film rigidity influence small, the working ability stabilized. But at application in high-speed hydrostatic guide-way is very greatly limited and result in the system has fever quantity and oil temperature to heat up and lead the guide-way and table thermal deformation because of the rotary speed up, and the machine tool works stability not very well. Therefore, the calculation and structure design of hydrostatic floating guideway are carried out in this paper.【期刊名称】《流体传动与控制》【年(卷),期】2014(000)002【总页数】3页(P53-55)【关键词】回转工作台;静压浮动导轨;高速;自平衡式;双腔结构;剪切发热【作者】贾文明【作者单位】齐重数控装备股份有限公司研发中心黑龙江齐齐哈尔 161005【正文语种】中文【中图分类】TH137随着我国航空、航天、风电、船舶、矿山、军工等领域的不断快速发展,导致市场对高速、高精度数控立式铣车加工中心设备需求剧增。

摘要数控车床今后将向中高挡发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加。

但是数控回转工作台更有发展前途,它是一种可以实现圆周进给和分度运动的工作台,它常被使用于卧式的镗床和加工中心上,可提高加工效率,完成更多的工艺,它主要由原动力、齿轮传动、蜗杆传动、工作台等部分组成,并可进行间隙消除和蜗轮加紧,是一种很实用的加工工具。

本课题主要介绍了它的原理和机械结构的设计,并对以上部分运用AUTOCAD做图,最后是对数控回转工作台提出的一点建议。

关键词:数控回转工作台齿轮传动蜗杆传动间隙消除蜗轮加紧AbstractNumerical control there is in the future lathe to in will develop, the middle-grade to adopt popular numerical control knife rest form a complete set, adopt the motive force type knife rest top-grandly, have such varieties as knife rest of hydraulic pressure, servo knife rest, vertical knife rest, etc. concurrently, it is estimated that will increase to numerical control knife rest demand greatly in recent years. The development trend of the Numerical control rotary table is: With the development of numerical control lathe, numerical control knife rest begin to change one hundred sheets , electric liquid is it urge and urge direction develop while being servo to make up fast. Some originally design and is it continue electricity to use to four worker location vertical electronic machinery of knife rest mainly- exposed to control system control some designs. And use AUTOCAD to pursue to the above part, have a more ocular knowledge of electronic knife rest. The last proposition has put forward the suggestion and measure to Numerical control rotary table.Keyword:Numerical control rotary table;Gear drive;Worm drive;Gap elimination;The worm gear steps up.目录绪论 (3)第一章:数控回转工作台的原理与应用 (4)1.1 数控回转工作的原理 (4)1.2 设计准则 (5)1.3 主要技术参数 (5)1.4 本章小结 (5)第二章:数控回转工作台的结构设计 (6)2.1 传动方案的确定 (6)2.2齿轮传动的设计 (7)2.3 电液脉冲马达的选择及运动参数的计算 (9)2.4 蜗轮及蜗杆的选用与校核 (10)2.5 蜗杆与蜗轮的主要参数与几何尺寸 (12)2.6 轴的校核与计算 (13)2.7 弯矩组合图 (14)2.8 根据最大危险截面处的扭矩确定最小轴径 (14)2.9 齿轮上键的选择及校核 (15)2.10 轴承的选用 (15)2.11 本章小结 (16)第三章数控技术发展趋势 (16)3.1 性能发展方向 (16)3.2 功能发展方向 (17)3.3 体系结构的发展 (18)3.4 智能化新一代PCNC数控系统 (19)第四章总结 (19)致谢 (20)参考文献 (20)绪论毕业设计主要是培养学生综合应用所学专业的基础理论、基本技能和专业知识的能力,培养学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法。

1 前言1.1选题的背景与意义随着科学技术的进步与发展,数控机床和加工中心的应用已日趋普及,数控机床正朝着高速、高精度多轴联动数控机床的方向发展,国际上把多轴联动数控技术作为一个国家生产设备自动化水平的标志。

其中高精度数控联动回转工作台是多轴联动数控机床关键部件之一。

因此高精度多轴数控回转工作台结构技术的研究是各国研究竞争的重点回转工作台是数控铣床、复合磨床、数控滚齿机、数控镗床、立式(卧式)加工中心等数控机床的必备部件之一,它可以作为半自动精密铣床、镗床或其它机床的主要附件。

与伺服电机或单坐标数控系统配套,可完成一个或两个回转坐标的任意角度或连续分度工作。

与机床系统的多轴联动可完成各种复杂零件的曲线加工。

回转工作台的使用降低了工人的劳动强度,提高了生产效率,从而大大提高企业的经济效益。

因此回转工作台得到了广泛且普遍的使用。

同时回转工作台的研究也是企业竞争核心。

液压系统具有功率大、体积小、重量轻、响应快、精度高及抗负载刚性大等优点,使得它被广泛地应用于组合机床及其自动线中,以实现工作台(液压滑台,回转工作台)的进给、回转及工件的定位、夹紧、运输(上升、下降、翻转、输送)等动作。

所以液压回转工作台广泛应用于各种机床和工程机械中,例如数控机床、专用机床、组合机床、挖掘机等。

液压系统在各类设备和系统中往往处于控制和动力传输的重要核心地位。

本文主要阐述了回转工作台的液压系统泵站的设计过程。

[1]1.2液压技术的特点液压系统是将液压油的压力能转化为机械能来做功,其传动有如下特点:1.优点:(1)液压传动有很大的调速范围,并且可以实现无级变速。

(2)液压传动装置的体积相对而言较小,而且惯性小,能够传递较大的力或转矩。

(3)液压传动工作相对平稳,反应速度快,冲击力量小,能够快速启动,快速停止,和快速换向。

(4)液压系统的控制调节简单,易于实现机电一体化。

(5)液压传动装置可以实现过载保护,并且能自行润滑,寿命较长。

(6)液压传动易于标准化,系列化,通用化。

(7)液压传动工作中,工作磨擦产生的热量可以被流动的液压油带走。

2.缺点:(1)工作介质为液体,容易泄漏,液体是可压缩的,所以,传动比不太精确。

(2)液压传动中,有机械损耗,压力损失,效率较低,不利于远距离传动。

(3)液压油对温度和负载的变化相对比较敏感,不利于在高温或低温下使用。

(4)为了减少泄露,液压元件的制造和装配精度要求较高,因此液压元件及液压设备的造价较高。

(5)因为液压油对污染比较敏感,所以要求液压设备在较好的工作环境中工作。

[2]1.3 液压传动的基本原理和组成原理;(1)液压传动以液体作为传递运动和动力的工作介质;(2)液压传动中经过两次能量转换。

先把机械能液体的压力能,然后把液体的压力能转换为机械能对外做功;(3)液压传动是依靠密封容器容积的变化来传递能量的。

组成: 液压传动系统一般由动力元件、执行元件、控制元件、辅助元件、工作介质五部分组成。

[2]2 回转工作台液压系统工作原理2.1 分析回转工作台液压系统为了适应某些零件加工的需要,机床的进给运动常常还增加了绕X、Y和Z三个坐标轴的圆周进给运动。

圆周进给运动一般由回转工作台来实现,它除了可以完成圆周进给运动外,还可以完成分度运动。

本设计采用液压系统完成回转工作台的分度停止,分度夹紧。

回转工作台定位,回转工作台夹紧,回转工作台静压平衡五种动作。

采用液压系统的原因是它具有功率大、体积小、重量轻、响应快、精度高及抗负载刚性大等优点。

回转工作台的液压系统由液压缸、控制油路及液压阀等组成。

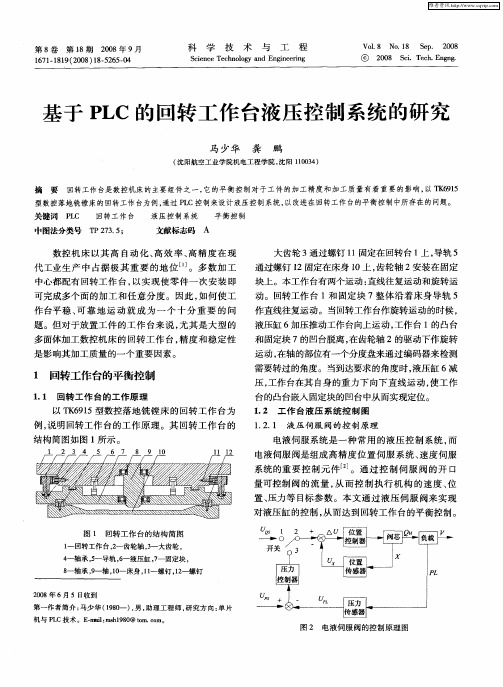

图2.1 回转工作台结构简图2.2 制定回转工作台液压系统原理图回转工作台液压系统主要分成两部分;(1)液压部分液压部分主要完成回转工作台的分度停止,分度夹紧,回转工作台定位,回转工作台夹紧动作。

从而完成工件的圆周进给运动,使得工件一次夹紧即可完成尽可能多的工序。

从而提高工件的加工精度,即提高加工质量。

(2)静压部分静压部分主要完成回转工作台静压平衡动作。

回转工作台静压平衡是指在回转工作台上下台体之间充入压力油,形成油膜。

静压平衡依靠油膜在空间内形成的静压力差与外载荷相平衡的原理进行工作,可以保证两接触体之间处于纯液体摩擦状态。

因此静压平衡具有精度高、摩擦阻力小、承载能力强等特点。

2.2.1调速方案液压系统的速度控制回路的功用是使执行元件获得能满足工作需求的运动速度。

速度控制回路包括调速回路、增速回路、和速度换接回路等。

通过改变液压执行元件输入或输出的流量或者利用变量泵或变量马达的容积变化实现执行元件速度控制。

液压系统的调速方法可分为节流调速、容积调速以及二者的结合的容积节流调速的三种形式。

由于已知条件已经给定定量叶片泵,该回转工作台液压系统适合用于节流调速回路。

即在执行元件的进油路上串接一流量阀,泵的供油压力由溢流阀调定,调节节流阀的开口,改变进入液压缸的流量,即可调节液压缸的速度。

泵多余的流量经溢流阀流回油箱,故溢流阀是必不可少的。

2.2.2压力控制方案在液压系统中,液压执行元件工作时,要求液压系统保持一定的工作压力或在一定压力范围内工作,也有的需要多级或无级连续地调节压力,一般在节流调速系统中,液压系统通常由定量泵供油,用溢流阀调节所需要的压力,并保持恒定。

在容积调速系统中,液压系统通常用变量泵供油,用安全阀起安全保护作用。

在有些液压系统工作中,有时需要很小流量的的高压油,在这个时侯可以考虑用增压回路得到高压。

不必为此在液压系统中单独设高压泵。

有时液压执行元件在工作循环中,有段时间不需要供油,同时泵的停止又很不方便的情况下,此时需要利用卸荷回路。

在液压系统的某个局部,它的工作压力需低于主油源压力,此时可以利用减压回路。

回转工作台液压系统泵站的设计采用定量叶片泵、溢流阀、调速阀来实现液压回路压力的控制。

2.2.3顺序动作方案主机各执行机构的顺序动作,根据不同的工作要求,有的按固定程序运行,有的是人为控制的,有的是随机控制的。

回转工作台液压系统泵站的顺序动作需要按固定程序运行。

因为回转工作台液压系统需要完成分度停止,分度夹紧。

回转工作台定位,回转工作台夹紧,回转工作台静压平衡,它的顺序必须是固定的。

回转工作台液压系统的操纵机构用电磁换向阀控制。

回转工作台液压系统泵站有时间控制。

当定量叶片泵无载启动,经过一段时间,当泵正常运转后,压力继电器作用,从而建立起正常的工作压力。

当某一执行元件完成预定动作时,液压系统回路中的压力达到一定的数值,压力继电器发出电信号或打开顺序阀使液压油通过,进行下一个动作。

2.2.4液压动力源回转工作台液压系统的工作介质完全由液压源来提供,液压源的核心是叶片泵。

泵源系统用一个定量叶片泵供油:主泵采用定量叶片泵,其排量为10ml/r;静压平衡泵也为叶片泵,其排量为8ml/r;节流调速系统中,定量叶片泵的供油量要大于回转工作台液压系统的需油量,多余的压力油经溢流阀流回油箱,溢流阀在系统中起到控制并稳定油源压力的作用。

油液的净化装置是回转工作台液压系统一个重要的组成装置。

泵的入口处可以装有粗过滤器,进入系统的压力油可以根据被保护元件的要求,通过相应的精高压过滤器再次过滤。

为防止系统中杂质流回油箱,可以在回油路上也设置过滤器。

加热、冷却措施可以根据液压设备所处环境及对温升的要求来实施。

[3]2.3 液压泵站技术参数及要求设计参数与要求(1)油泵a类型叶片泵型号 PVL1-10-FF-1R-(1台)排量 10cm3/rev(2)电动机a型号 Y2-100L2-4 B35(1台)功率 3 KW电流 5.03A电压三相 380V 50HZ转速 1440r/min(3)油泵b类型叶片泵型号 PVL1-8-FF-1R-(1台)排量 8cm3/rev(4)电动机b型号 Y2-90S-46 B35(1台)功率 1.1KW电流 5.03A电压三相 380V 50HZ转速 1440r/min(5)油箱有效容积: 420L(6)控制集成阀组控制集成阀组,安装于主机上。

2.4 绘制回转工作台液压系统原理图回转工作台液压系统泵站由液压控制油路,静压平衡油路两部分组成。

主油路由定量叶片泵提供液压油源,并在出口处设置了单向阀,单向阀在系统起保护作用,它可以防止工作负载的突然增加对定量叶片泵造成冲击。

同时在出口处设置了溢流阀,为系统提供稳定的压力油,保证执行元件稳定的工作速度。

静压平衡主油路由定量叶片泵提供液压油源,并在出口处设置了高压滤油器,对油液起到过滤作用,从而保证了油液清洁和后序阀的正常工作与寿命。

最重要的是清洁的油液是静压平衡系统中必备的条件。

在静压平衡主油路上还设置了溢流阀,起安全保护作用,设置了电磁换向阀保证了叶片泵的空载启动,设置了液位计和温度计显示液压油液位和温度。

液位开关实现低液位报警。

回转工作台液压系统泵站原理图如图2.2所示:图2.2回转工作台液压系统原理图1、空气滤清器2、温度计3、可控液位器4、球阀5、电动机6、叶片泵7、溢流阀8、单向阀9、压力继电器 10、蓄能器 11、油箱 12、压力表13、三位四通电磁换向阀 14、减压阀 15、单向节流阀 16、叶片泵17、电动机 18、溢流阀 19、高压滤油器 20、单向阀3 液压元件的选型3.1. 设计计算3.1.1 计算理论流量与理论最大压力根据给定的已知参数,计算所需数值;1.液压主油路(1)叶片泵理论最大流量:q = Vn = 10×310-×1440= 14.4(l/min) (3.1)= 2.4×410- (/s m 3)式中 q--泵的理论最大流量V —叶片泵的排量n —电动机的转速(2) 液压主油路中理论最高压力为:43104.2103t -⨯⨯==q P P =12500000(Pa)=12.5(Mpa)(3.2)式中 q--泵的理论最大流量Pt —电动机功率P —油液的理论最高压力2.静压平衡油路(1)静压油路中理论最大流量:q = Vn = 8×310-×1440= 11.52(l/min) (3.3)= 1.92×410- (/s m 3)式中 V —叶片泵的排量n —电动机的转速(2) 静压油路中理论最高压力为:431092.1101.1t -⨯⨯==q P P =5729000(Pa)=5.73(Mpa) (3.4)式中 q--泵的理论最大流量Pt —电动机功率P —油液的理论最高压力因此:对于液压主油路中系统的可能达到的最大理论流量为1.92×410- /s m 3,液压油可能达到的最高压力为12.5 Mpa对于静压主油路中系统的可能达到的最大理论流量为 2.4×410- /s m 3,液压油可能达到的最高压力为5.73 Mpa1. 静压主油路油泵采用型号为PVL1-8-FF-1R-L 的叶片泵,公称排量为8ml/r 、安装形式为标准法兰安装、油口连接为4螺栓连接、轴伸为标准圆柱形轴伸、旋转方向为顺时针旋转、输出口位置在左方。