KND—10M i铣、钻、镗床用数控系统的编程方法

- 格式:doc

- 大小:1.05 MB

- 文档页数:37

数控铣床编程与操作项目教程CNC铣床编程与操作项目教程一、基础概念1、CNC铣床的基本概念:CNC铣床是一种具有自动控制功能的计算机数控设备,其特点是按照程序指令连续运行,并能保证加工精度、加工速度和加工质量,是加工表面大多数形状数控机床中应用最广泛的机床之一。

2、CNC铣床的控制系统:CNC铣床的控制系统主要包括控制器、灯表箱、编程面板、总线系统以及数据传输接口,运用这些组件可以实现加工程序的编写、改造、回采和录入等功能。

3、CNC编程的基本原理:CNC编程一般有两种形式,即坐标系编程和地址编程,坐标系编程是按照三坐标系进行数控加工的,而地址编程是按照坐标系的0123序号来进行加工的,有助于精确控制CNC设备运动。

二、CNC铣床编程1、建立CNC程序:主要在CAM软件中建立CNC程序,并在主面板中选择加工模型以及输入加工参数,让CAM软件完成自动计算并生成指令;2、将CNC指令录入到计算机中:将上述CAM软件生成的指令转换为CNC 设备可以识别的指令,并将这些指令录入到计算机或对应的CNC控制器中;3、检查CNC程序:先将程序输入的内容和绘图的内容进行对比,确保建立的程序是正确的。

三、CNC铣床操作1、安装铣刀:先检查铣刀是否正确安装,保证刀片可以旋转正常;2、检查各轴有无正常活动:用手拨动或使用伺服电机运转,检查各轴是否有正常活动;3、操作CNC系统:在计算机的操作系统中键入所需的CNC程序,然后检查程序是否正确运行;4、加工过程中的监控:CNC加工过程中,要对加工数据进行监控,检查机械精度、运行稳定性,以及坐标改变等数据,以保证加工质量;5、操作结束后的清理:在结束CNC操作后,加工件和刀具都应清理干净,清理完后将机床上的开关关闭,保证机床安全。

四、常见问题1、未正确保安无法完成程序:在加工中必须先了解机床安全保护措施以及CNC指令,若未将安全保护措施正确添加,可能会遇到计算机不能正确运行的情况;2、操作误差导致加工出现问题:应正确的操作CNC系统,进行有效的监控,以避免操作中心位与程序中心位误差;3、设备运动出错:应确认所编写的指令是否正确,并检查设备的灯表箱数据,以保证程序的正确执行;4、精度下降:应确认机床的正确性,并对驱动器、钳表、延伸钳表等部件进行正确调整以保证重复精度;5、刀具损坏:应避免长时间运行高速切削,总结适宜的运行模式和刀具更换维护,以确保刀具的有效使用。

发那科数控系统的编程与操作一、发那科数控系统的编程1.手工编程手工编程是一种较为常见的编程方式。

基本步骤如下:-了解数控机床的基本参数和加工要求,包括材料、刀具等信息。

-根据工件的形状和尺寸,选择合适的加工方式和刀具路径。

-使用发那科数控系统的编程界面,手动输入G代码和M代码。

-根据工件的不同特性,选择合适的加工参数,如进给速度、切削速度等。

-编写子程序和循环程序,提高编程效率。

-在数控机床上进行样机加工,不断调整和优化程序。

2.自动编程自动编程是一种较为高级的编程方式,它通过专门的编程软件实现。

基本步骤如下:-安装发那科数控系统的编程软件,并了解其操作界面和功能。

-导入工件的CAD模型,对其进行分析和加工策略的选择。

-根据加工策略,自动生成刀具路径和相关参数。

-进行后续的校核和优化,确保生成的刀具路径是合理的。

-在数控机床上进行样机加工,不断调整和优化程序。

二、发那科数控系统的操作1.打开数控机床的电源,启动发那科数控系统。

2.选择合适的工作模式,如手动模式、自动模式等。

3.进入编程界面,输入相应的指令和参数。

4.根据加工要求,选择合适的刀具和刀具路径。

5.设置加工参数,如切削速度、进给速度等。

6.进行刀具的预调和工件的定位,确保加工的精度。

7.启动数控机床,进行加工操作。

8.监控加工过程,及时调整参数和纠正错误。

9.加工完成后,关闭数控机床和发那科数控系统。

发那科数控系统的编程与操作需要熟悉一定的机械加工知识和对数控系统的理解。

在实际操作中,需要根据具体的加工要求和工件特性进行合理的选择和设置。

同时,还需要不断学习和积累经验,不断提高编程和操作的技术水平。

只有这样,才能更好地应用发那科数控系统,提高生产效率和产品质量。

凯恩帝数控操作方法

凯恩帝数控操作方法可以分为以下几个步骤:

1. 打开数控机床电源,并确保电源稳定。

2. 启动数控系统,通常是通过按下主控板上的电源开关。

3. 启动操作系统并登录进入数控系统界面。

4. 确认数控系统与数控机床之间的连接,通常是通过串口或网线连接。

5. 在数控系统界面中选择合适的加工程序,并加载到数控系统中。

6. 检查加工程序中的刀具路径、切削参数等设定是否正确。

7. 在数控系统界面中对工件进行辅助设定,如坐标系设定、工件原点设定等。

8. 调整刀具和工件的相对位置,通常是通过机械手轴或手轮进行微调。

9. 运行加工程序,通常是通过数控系统界面中的“运行”按钮。

10. 监视加工过程,注意机床运动是否正常、切削质量是否符合要求。

11. 完成加工后,及时关闭数控机床和数控系统,并做好清理和维护工作。

以上是一般的凯恩帝数控操作方法,具体操作步骤可能会因机床型号、加工要求等情况而略有差异,请根据具体的设备和要求进行操作。

同时,为了保证操作的安全性和准确性,建议事先阅读数控机床和数控系统的操作手册,并严格按照手册中的指导进行操作。

数控铣的操作过程(凯恩帝)1、打上电源开关,按左上角绿色按键,再按紫色按键。

2、按,按三键,待操作面板右上角的回零指示灯亮了才算完成操作。

3、按→→,三键移动工作台。

4、装刀具毛坯。

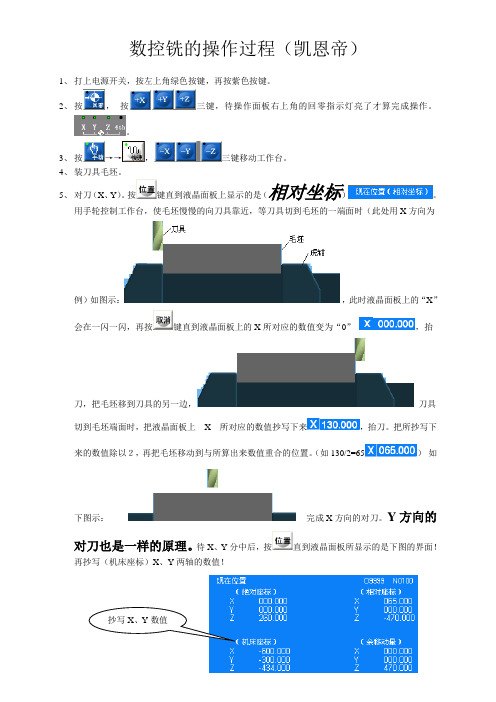

5、对刀(X、Y)。

按键直到液晶面板上显示的是(相对坐标)。

用手轮控制工作台,使毛坯慢慢的向刀具靠近,等刀具切到毛坯的一端面时(此处用X方向为例)如图示:,此时液晶面板上的“X”会在一闪一闪,再按键直到液晶面板上的X所对应的数值变为“0”,抬刀,把毛坯移到刀具的另一边,刀具切到毛坯端面时,把液晶面板上X 所对应的数值抄写下来,抬刀。

把所抄写下来的数值除以2,再把毛坯移动到与所算出来数值重合的位置。

(如130/2=65)如下图示:完成X方向的对刀。

Y方向的对刀也是一样的原理。

待X、Y分中后,按直到液晶面板所显示的是下图的界面!再抄写(机床座标)X、Y两轴的数值!抄写X、Y数值6、按直到出现下图的界面,把抄下来的数值输入到G54所对应的位置。

如:X-600.00 按。

此处的数值要与所抄写X、Y数值一致!7、对刀(Z),用刀具的底端面试切毛坯面的最低处,按把里面(机床座标)中的Z轴的数值抄精写下来,再按直到出现上图的界面,把抄下来Z的数值输入到G54所对应Z的位置上。

如:Z-540.00,按。

8、抬刀。

9、传送程序。

(步骤看附页)10、按直到液晶面板的右下角出现“DNC方式”,把进给倍率调到“0”,按控制面板右下角的键。

正确后慢慢调进给倍率开始加工!!!!附页:(前提做好刀路)1、选择要加工的刀路,如:选按鼠标右键在弹出的的对话框中选择,或选择后直接按进入下图的界面。

2、接着按下图设置参数,完成后按选择KND如是Y就改为N选择仅G-代码选择存放位置在空白处打上√给一个文件名3、打开桌面上的软件,弹出以下的界面:4、完成。

数控铣削(加工中心)编程概述加工中心是具有刀库,能够自动换刀的镗铣类机床。

加工中心除自动换刀之外与数控铣床基本一致。

一、数控铣床(加工中心)的加工特点加工中心是一种工艺围较广的数控加工机床,能实现三轴或三轴以上的联动控制,进行铣削(平面、轮廓、三维复杂型面)、镗削、钻削和螺纹加工。

加工中心特别适合于箱体类零件和孔系的加工。

加工中心特别适合单件、中小批量的生产,其加工对象主要是形状复杂、、工序较多、精度要求高,一般机床难以加工或需使用多种类型的通用机床、刀具和夹具,经多次装夹和调整才能完成加工的零件。

二、数控铣床(加工中心)的编程特点1.数控铣床(加工中心)可用绝对值编程或增量值(相对坐标)编程,分别用G90/G91指定。

2.手工编程只能用于简单编程,对复杂的编程广泛采用自动编程。

三、数控铣床(加工中心)的选择加工中心分立式、卧式和复合;三轴或多轴。

最常见的是三轴立式加工中心。

立式加工中心的主轴垂直于工作台,主要适用于加工板材类、壳体类零件,形状复杂的平面或立体零件、以及模具的、外型腔等,应用围广泛。

卧式加工中心的主轴轴线与工作台台面平行,它的工作台大多为由伺服电动机控制的数控回转台,在工件一次装夹中,通过工作台旋转可实现多个加工面的加工,适用于加工箱体、泵体、壳体等零件加工。

复合加工中心主要是指在一台加工中心上有立、卧两个主轴或主轴可90°改变角度,因而可在工件一次装夹中实现五个面的加工。

四、数控铣床(加工中心)刀具加工中心对刀具的基本要:✓良好的切削性能能承受高速切削和强力切削并且性能稳定;✓较高的精度刀具的精度指刀具的形状精度和刀具与装卡装置的位置精度;✓配备完善的工具系统满足多刀连续加工的要求。

加工中心的刀具主要有:立铣刀、面铣刀、球头刀、环形刀(牛鼻刀)、钻头、镗刀等。

面铣刀常用于端铣较大的平面;立铣刀的端刃切削效果差,不能作轴向进给;球头刀常用于精加工曲面,刀具半径需要小于凹曲面半径。

K N D系统操作步骤KND系统操作步骤一、打开电源,检查机器是否正常。

二、程序的输入。

方法:按“调试图形”键,按“4”打开程序,按“程序”“编辑”按“Oxxxx”(xxxx代表任意四位数字),“插入”“回车(EOB)”输入你编辑的程序。

三、转动主轴。

方法:按“程序”“录入”输入“Sxxx”转。

“M03”,“启动”四、排刀。

方法:装夹好产品,将刀架移动最近产品右侧,转入主轴,每一把刀刀尖同产品中心轴线等高。

五、对刀。

调出基准刀(一般为1#刀)按“录入”“程序”,输入“TO101”“插入”“启动”1、将1#刀刀补清零。

方法:按“刀补”键,在1#刀补栏输入UW的相反数,插入即可。

2、将机床坐标清零。

方法:用手动将刀架移开距离产品较远的地方,按“录入”“程序”输入“U0.0 W0.0”“启动”3、对1#刀〈转刀架〉A、(Z向):按“手动”,按方向移动键,将1#刀移到产品右侧,转动主轴,将产品端面车削一刀,“Z”向不动,沿“X”向退出,按“录入”,“程序”输入“G50”“插入”“启动”,1#刀Z向对好。

B、(X向)按“手动”,按方向移动刍,将产品外圆车削一刀(刚好将外圆的毛坯车光即可),“X”向不动,按“位置”键,在绝对坐标中,看X坐标是否为刚输入的数据。

注意:在对刀过程中,输入的值是整数的,一定要带小数点。

如X25,输入X25.0。

4、对2#刀。

按“录入”“程序”输入“T0202”“插入”“启动”将刀位转到2#刀。

A、(Z向)按“手动”移动刀架,将2#刀刀尖轻轻接触1#刀车出的端面,扫“刀补”,在刀补测量栏,将光标移动到2#刀补栏,输入“Z0.0”“插入”,2#刀Z 向对好,按“位置”键在绝对坐标中看Z是否为Z0.0000B(X向)按手动,按方向移动键,将刀尖轻轻接触1#车出的外圆表面,按“刀补”,在刀补测量栏输入“X△△、△△”“插入”2#刀X向对好,按“位置”键,看看X坐标是否为X△△、△△。

5、对3#4#号刀。

数控编程方法数控编程是现代制造业中一项非常重要的技术,它直接关系到数控机床的加工精度和效率。

在数控编程中,我们需要掌握一些方法来提高编程的准确性和效率,下面将介绍一些常用的数控编程方法。

首先,我们需要了解数控编程的基本知识。

数控编程是通过编写一系列指令,来控制数控机床进行加工。

在进行数控编程之前,我们需要了解数控机床的工作原理和加工特点,以及加工零件的图纸和要求。

只有充分了解这些基本知识,才能编写出准确的数控加工程序。

其次,我们需要掌握好数控编程的软件操作技巧。

数控编程软件通常是由CAD/CAM软件和数控系统软件组成的。

在使用CAD/CAM 软件时,我们需要熟练掌握绘图和建模技巧,以及程序的生成和编辑功能。

在使用数控系统软件时,我们需要了解数控机床的工作参数和指令格式,以及程序的调试和优化方法。

只有熟练掌握了这些软件操作技巧,才能编写出高质量的数控加工程序。

另外,我们需要注意数控编程中的一些常见问题。

比如,加工路径的选择和优化、刀具路径的合理规划、加工余量的控制、刀具的选择和刀补的设置等。

在进行数控编程时,我们需要根据具体的加工要求和机床特点,来合理地解决这些问题。

只有解决了这些常见问题,才能编写出精准、高效的数控加工程序。

最后,我们需要不断地学习和实践。

数控编程是一项需要不断积累经验和提高技能的工作。

在实际的数控编程工作中,我们需要不断地学习新知识,掌握新技术,积累新经验,提高自己的编程水平。

只有不断地学习和实践,才能成为一名优秀的数控编程工程师。

总之,数控编程是一项需要技术和经验的工作。

只有掌握好数控编程的基本知识,熟练掌握数控编程软件的操作技巧,注意解决数控编程中的常见问题,不断地学习和实践,才能编写出高质量的数控加工程序。

希望大家能够在实际工作中,不断地提高自己的数控编程水平,为制造业的发展贡献自己的力量。

数控钻床加工编程方法及操作一、数控钻床加工编程方法及操作步骤:1.确定工件的加工要求和图纸,了解工件的尺寸、材质和加工工艺等。

2.根据工件要求,在CAD软件中进行工件的三维建模。

3.运用CAM软件,将三维建模数据转换为数控机床可识别的G代码。

4.将G代码保存在U盘或其他存储介质中。

5.将存储介质插入数控钻床的编程口,启动数控钻床。

6.在数控钻床上输入程序号或文件名,加载G代码。

7.检查数控钻床参数的设置,如主轴转速、进给速度、切削冷却液开关等。

8.使用机床上的控制台或触摸屏,调整加工过程中的各项参数,如切削速度、进给量、刀具半径补偿等。

9.进行手动运行,检查刀具路径和加工过程,确保没有碰撞和误操作。

10.完成手动运行后,进行自动运行,开启自动加工模式。

11.实时监控并调整加工过程中的参数,保持加工质量。

12.完成加工后,打印或保存加工记录。

二、数控钻床加工编程方法及操作的注意事项:1.在进行数控钻床加工编程之前,需要熟悉数控钻床的操作、编程和安全规范等知识。

2.在编写G代码时,要注意准确描述刀具的路径、切削深度和补偿等参数。

3.在加载G代码之前,要确保数控钻床的参数设置正确,并进行必要的校正。

4.在操作数控钻床时,要细心观察切削情况和加工状态,及时调整参数以保证加工质量。

5.在手动运行和自动运行之前,要仔细检查刀具路径、工件夹持和切削液等,确保安全无误。

6.在加工过程中,要注意及时更换刀具和切削液,以保持切削效果和工具寿命。

7.加工完成后,要对加工过程进行总结和记录,以备后续参考和改进。

数控钻床是一种高精密的机床,通过上述的编程方法及操作步骤,可以实现各种工件的高效、精密加工。

但是需要注意的是,不同型号的数控钻床可能有略微不同的操作方式和参数设置,因此在具体操作时,需要参考数控钻床的操作手册和相关资料,以确保正确、安全地进行加工操作。

KND—10M i铣、钻、镗床用数控系统的编程方法摘要随着制造业像我国转移,我国正在成为世界制造业的中心,在这种形式下,“振兴制造业”在我国就成为了经济发展的当务之急。

在“振兴制造业”方针指导下,近年来,我国数控机床制造业取得了快速发展,数控机床的产量以每年超过30%的速度递增;2006年全国数控金属切削机床在役约20万台,数控机床的可供品种近2000余种。

数控机床和制造业的快速发展,需要大量的数控机床操作技能人才,为解决数控人才需求矛盾特以KND—10M i铣、钻、镗床用数控系统的编程方法为例讲述数控系统的编程的方法。

KND—10M i是北京凯恩帝数控技术公司针对中国国情开发生产的控制全数字伺服或步进电机的更为经济的钻、镗、铣床用数控系统,控制电路采用了高速微处理器,超大规模定制式集成电路芯片,多层印刷电路板,显示器采用了高分辩率的液晶屏,从而使整套系统更为紧凑,体积进一步缩小,同时也使系统的可靠性进一步地提高。

在控制软件上,首次将全功能数控系统的机能引入步进机控制系统中,并针对步进机的特点增加了许多适合于步进电机的机能,使其发挥最佳的性能,从而使系统具有较高的性能价格比。

主要介绍KND—10M i数控系统的控制轴数、准备功能、插补功能、进给功能、参考点、坐标系、坐标值和尺寸、主轴功能(S功能)、刀具功能、辅助功能、程序的结构、简化编程功能、补偿功能、用户宏程序、工件坐标系选择等。

关键词:KND—10M i、数控系统、编程、功能AbstractWith the transfer of the manufacturing sector as China, China is becoming the manufacturing center of the world, in this form, the quot revitalization of the manufacturing industry quot, in China economic development has become imperative. In the quot revitalization of the manufacturing sector quot; approach, under the guidance of recent years, China CNC machine tools has made the rapid development of manufacturing, numerical control machine tool production to more than 30% of the annual rate; in 2006 the National CNC metal cutting machine tools in the service of about 20 million units of CNC machine tools for more than 2,000 varieties. CNC machine tools and the rapid development of the manufacturing sector, the need for a large number of skilled personnel to operate CNC machine tools,CNC to resolve the contradiction between demand special talents to KND-10M i-milling, drilling, boring machine with numerical control system as an example of the programming on the CNC programming method.KND-10M i is a Beijing technology company Kane NC Dili China national conditions for the control of development and production of all-digital servo or stepper motor is more economical drilling, boring, milling machines with numerical control system, control circuitry used in high-speed microprocessor , ultra-large-scale custom integrated circuit chip, multi-layer printed circuit boards, monitors the use of a high-resolution LCD screen, so that the entire system more compact size further reduced, at the same time allowing the system to further improve the reliability. In the control software, the first full-function numerical control system of stepping motor control function of the introduction of systems,And for the characteristics of stepper machine is suitable for increasing the number of stepper motor functions to achieve the best performance, so that the system has higher cost performance. Introduces the KND-10M i-axis CNC system control number, ready to function,interpolation function, feed function, the reference point, coordinate system, coordinates and size, spindle function (S function), the tool functions, auxiliary functions, procedures structure, simplify the programming function, the compensation function, the user macro programs, the workpiece coordinate system selection.Key words: KND-10M i, numerical control systems, programming, functional目录摘要 (I)ABSTRACT (II)1 绪论 (1)2指令功能 (3)2.1准备功能 (3)2.2辅助功能 (5)2.3主轴功能(S功能) (8)2.4刀具功能(T功能) (9)3 编程基本格式和常用指令的用法 (10)3.1插补功能 (10)3.2暂停功能(G04) (14)3.3参考点 (14)3.4刀具半径补偿B(G39~G42) (16)3.5平面选择(G17,G18,G19) (19)3.6绝对值指令和增量值指令(G90,G91) (19)3.7固定循环(G73,G74,G76,G80~89) (20)3.8工件坐标系选择 (23)4 程序 (25)4.1程序 (25)4.2主程序和子程序 (25)4.3程序号 (26)4.4顺序号和程序段 (26)4.5字和地址 (27)4.6基本地址和指令值范围 (28)4.7程序结束 (28)4.8文件结束 (29)5结论 (30)谢辞 (31)参考文献 (32)1 绪论制造业是国民经济和国防建设的基础性产业,先进制造技术是振兴传统制造业的技术支撑和发展趋势,是直接创造社会财富的主要手段,谁先掌握先进制造技术,谁就能够占领市场。

KND—10M i铣、钻、镗床用数控系统的编程方法摘要随着制造业像我国转移,我国正在成为世界制造业的中心,在这种形式下,“振兴制造业”在我国就成为了经济发展的当务之急。

在“振兴制造业”方针指导下,近年来,我国数控机床制造业取得了快速发展,数控机床的产量以每年超过30%的速度递增;2006年全国数控金属切削机床在役约20万台,数控机床的可供品种近2000余种。

数控机床和制造业的快速发展,需要大量的数控机床操作技能人才,为解决数控人才需求矛盾特以KND—10M i铣、钻、镗床用数控系统的编程方法为例讲述数控系统的编程的方法。

KND—10M i是北京凯恩帝数控技术公司针对中国国情开发生产的控制全数字伺服或步进电机的更为经济的钻、镗、铣床用数控系统,控制电路采用了高速微处理器,超大规模定制式集成电路芯片,多层印刷电路板,显示器采用了高分辩率的液晶屏,从而使整套系统更为紧凑,体积进一步缩小,同时也使系统的可靠性进一步地提高。

在控制软件上,首次将全功能数控系统的机能引入步进机控制系统中,并针对步进机的特点增加了许多适合于步进电机的机能,使其发挥最佳的性能,从而使系统具有较高的性能价格比。

主要介绍KND—10M i数控系统的控制轴数、准备功能、插补功能、进给功能、参考点、坐标系、坐标值和尺寸、主轴功能(S功能)、刀具功能、辅助功能、程序的结构、简化编程功能、补偿功能、用户宏程序、工件坐标系选择等。

关键词:KND—10M i、数控系统、编程、功能AbstractWith the transfer of the manufacturing sector as China, China is becoming the manufacturing center of the world, in this form, the quot revitalization of the manufacturing industry quot, in China economic development has become imperative. In the quot revitalization of the manufacturing sector quot; approach, under the guidance of recent years, China CNC machine tools has made the rapid development of manufacturing, numerical control machine tool production to more than 30% of the annual rate; in 2006 the National CNC metal cutting machine tools in the service of about 20 million units of CNC machine tools for more than 2,000 varieties. CNC machine tools and the rapid development of the manufacturing sector, the need for a large number of skilled personnel to operate CNC machine tools,CNC to resolve the contradiction between demand special talents to KND-10M i-milling, drilling, boring machine with numerical control system as an example of the programming on the CNC programming method.KND-10M i is a Beijing technology company Kane NC Dili China national conditions for the control of development and production of all-digital servo or stepper motor is more economical drilling, boring, milling machines with numerical control system, control circuitry used in high-speed microprocessor , ultra-large-scale custom integrated circuit chip, multi-layer printed circuit boards, monitors the use of a high-resolution LCD screen, so that the entire system more compact size further reduced, at the same time allowing the system to further improve the reliability. In the control software, the first full-function numerical control system of stepping motor control function of the introduction of systems,And for the characteristics of stepper machine is suitable for increasing the number of stepper motor functions to achieve the best performance, so that the system has higher cost performance. Introduces the KND-10M i-axis CNC system control number, ready to function,interpolation function, feed function, the reference point, coordinate system, coordinates and size, spindle function (S function), the tool functions, auxiliary functions, procedures structure, simplify the programming function, the compensation function, the user macro programs, the workpiece coordinate system selection.Key words: KND-10M i, numerical control systems, programming, functional目录摘要 (I)ABSTRACT (II)1 绪论 (1)2指令功能 (3)2.1准备功能 (3)2.2辅助功能 (5)2.3主轴功能(S功能) (8)2.4刀具功能(T功能) (9)3 编程基本格式和常用指令的用法 (10)3.1插补功能 (10)3.2暂停功能(G04) (14)3.3参考点 (14)3.4刀具半径补偿B(G39~G42) (16)3.5平面选择(G17,G18,G19) (19)3.6绝对值指令和增量值指令(G90,G91) (19)3.7固定循环(G73,G74,G76,G80~89) (20)3.8工件坐标系选择 (23)4 程序 (25)4.1程序 (25)4.2主程序和子程序 (25)4.3程序号 (26)4.4顺序号和程序段 (26)4.5字和地址 (27)4.6基本地址和指令值范围 (28)4.7程序结束 (28)4.8文件结束 (29)5结论 (30)谢辞 (31)参考文献 (32)1 绪论制造业是国民经济和国防建设的基础性产业,先进制造技术是振兴传统制造业的技术支撑和发展趋势,是直接创造社会财富的主要手段,谁先掌握先进制造技术,谁就能够占领市场。

而数控技术是先进制造技术的基础技术和共性技术,已成为衡量一个国家制造业水平的重要标志之一。

现代数控技术集传统的机械制造技术、计算机技术、成组技术与现代控制技术、传感检测技术、信息处理技术、网路通信技术、液压气动技术、光机电技术于一体,是现代制造技术的基础,它的发展和运用,开创了制造业的新时代,使世界制造业的格局发生了巨大变化。

数控技术是提高产品质量、提高劳动生产率必不可少的物质手段。

它的广泛使用给机械制造业生产方式、产业结构、管理方法带来了深刻的变化,它的关联效益和辐射能力更是难以估计。

数控技术是制造业实现自动化、柔性化、集成化生产地基础,离开了数控技术,先进制造技术就成了无本之木。

数控技术是国际技术和商业贸易的重要构成,工业发达国家把数控机床视为具有高技术附加值、高利润的重要出口产品,世界贸易额逐年增加。

因此,数控技术及数控装备是关系国家战略地位和体现国家综合国力水平的重要基础性产业,其水平高低是衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,已成为当今制造业的发展方向。

我国数控技术及产业在改革开放后取得了显著地成就,开发出了具有自主知识产权的数控平台,即以PC机为基础的总线式、模块化、开放型的单处理器平台和多处理器平台,开发出了具有自主版权的基本系统,也研制成功了并联运动机床等新技术与新产品。

但是,我国的数控技术及产业与发达国家相比仍然有比较大的差距,其原因是多方面的,但最重要的是数控人才的匮乏。

目前,随着国内数控机床用量的剧增,急需培养一大批各种层次的数控人才,特别是应用型高级技术人才及能熟练操作数控设备的技能人才。

从而编写KND—10M i铣、钻、镗床用数控系统的编程方法。

本方法主要介绍了KND—10M i铣、钻、镗床用数控系统的插补功能——刀具沿工件形状运动、进给功能、加工图纸和刀具的运动、主轴功能——切削速度、刀具功能——各种加工时选用的刀具、辅助功能——各种功能操作指令、程序的构成、刀具补偿功能——刀具形状和刀具加工、刀具半径补偿功能——用刀具侧刃加工、软限位——刀具移动的范围等。

这里只介绍基本的编程方法,还有很多编程很多编程的技巧还需要操作者在生产实践中自己摸索。