粗骨料检验制度

- 格式:docx

- 大小:14.25 KB

- 文档页数:2

粗骨料检测规程㈠、颗粒级配试验1、石子试验用筛方孔径筛:90mm 、75mm 、63mm 、53mm 、37.5mm 、31.5mm 、26.5mm 、19mm 、16mm 、9.5mm 、4.75mm 、2.36mm 、底盘和盖各一个。

2、试验步骤①按不同的石子规格,用四分法称取代表试样。

②将代表试样倒入套筛里面进行筛分。

③将套筛放入摇筛机上,10min 后取下套筛,再用手筛,重复以上步骤直到全部筛完为止。

④称取各个筛中的筛余量。

3、试验结果计算与评定⑴试验结果计算分计筛余%= 各筛中的筛余量/ 试样总质量。

累计筛余%= 各筛中的分计筛余之和4、试验结果评定①总筛余量不能超过原试样质量之差的1% ,否则应重做试验。

②根据各筛的累计筛余量%,采用修约值比较法评定该试样的颗粒级配㈡、表观密度及吸水率试验(网蓝法)1、试验步骤⑴、根据石子规格,用四分法称取代表试样。

泡24小时(达到饱和状态)。

⑵、将静水天平放在架上、调平。

将吊篮挂于天平的吊钩上,放入装好水的筒中。

记录吊篮在水中的质量G2。

⑶、把浸泡好的试样,放入吊篮中,排出气泡,静止 1 分钟后,记录水中试样与吊篮的质量G1。

⑷、逐颗取出水中试样,用拧干的湿毛巾轻轻擦干试样表面的水分(即为饱和面干状态),放入浅盘中,称试样质量G3 。

⑸、把试样放入105 C±5 C的烘箱中烘干至恒重。

待冷却后称烘干试样质量G0 。

2、注意事项⑴、调节水温在15-25 C范围内。

⑵、取出放入浅盘的试样,必须要湿毛巾盖住。

防止水分蒸发,从而达不到饱和面干状态。

⑶ 、对较粗的集料可用过4.75mm 的筛;对2.36mm-4.75mm 的集料,则过2.36mm 的筛。

3、计算公式⑴、表观密度=【GO/ (G0+G2-G1 ) -At 1X1000①G0为烘干后试样质量。

②G1为吊篮和试样在水中的质量。

③G2为吊篮在水中的质量。

④水的密度为1000Kg。

⑤At为水温对表观密度影响的修正系数。

混凝土用粗骨料验收、运输和堆放规定1)供货单位应提供产品合格证及质量检验报告。

购货单位应按同产地同规格分批验收。

用大型工具(如火车、货船或汽车)运输的,以400m3或600t为一验收批,用小型工具运输的,以200m3或300t为一验收批。

不足上述数量者以一验收批论。

2)每验收批至少应进行颗粒级配、含泥量、泥块含量及针、片状颗粒含量检验。

对重要工程或特殊工程应根据工程要求增加检验项目。

对其他指标的合格性有怀疑时应予检验。

当质量比较稳定、进料量又较大时,可定期检验。

当使用新料场的石子时,应由供货单位按第1条的质量要求进行全面检验。

3)使用单位的质量检测报告内容应包括:委托单位、样品编号、工程名称、样品产地、类别、代表数量、检测依据、检测条件、检测项目、检测结果、结论等。

检测报告格式可参照附录A。

4)碎石或卵石的数量验收,可按重量计算,也可按体积计算。

测定重量可用汽车地量衡或船舶吃水线为依据。

测定体积可按车皮或船舶的容积为依据。

用其他小型运输工具运输时,可按量方确定。

5)碎石或卵石在运输、装卸和堆放过程中,应按颗粒离析和混入杂质、并应按产地、种类和规格分别堆放。

堆料高度不宜超过5m,但对单粒级或最大粒径不超过20mm的连续粒级,堆料高度可以增加到10m。

-由自然风化、水流搬运和分选、堆积形成的,粒径大于 4.75mm 的岩石颗粒。

天然碎石、卵石或者矿山废石经机械破碎、筛分制成的,粒径大于4.75mm 的岩石颗粒。

卵石、碎石颗粒的长度大于该颗粒所属相应粒级的平均粒级 2.4倍者为针状颗粒;厚度小于平均粒级 0.4 倍者为片状颗粒。

卵石、碎石中粒径小于75μm 的颗粒。

卵石、碎石中原粒径大于 4.75 ㎜,经水浸洗、手捏后小于 2.36 的颗粒。

在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后从不同部位随机抽取大致等量的石子 15 份〔在料堆的顶部、中部和底部均匀分布的 15 个不同部位取得〕组成一组样品。

从皮带运输机上取样时,应用借料器在皮带运输机机头的出料处用与皮带等宽的容器,全断面定是随机抽取大致等量的石子 8 份,组长一组样品。

从火车、汽车、轮船上取样时,从不同部位和深度抽取大致等量的石子 16 份,组成一组样品。

将所取样品至于平板上,在自然状态下拌合均匀,并堆成堆体,然后沿互相垂直的两条直线把堆体分成大致相等的四份,取其中相等的两份重新拌匀,在堆成堆体。

重复上述过程,直至把样品缩分到试验所需量为止。

堆积密度试验所用试样可不经缩分,在拌匀后直接发展试验。

试验环境,试验室的温度应保持在〔20±5〕℃。

试验用筛,应满足 GB/T6003.1、GB/T6003.2 中方孔筛的规定,筛孔大于 4.00 ㎜ 的试验筛采用穿孔板试验筛。

本试验用仪器如下:鼓风枯燥箱,能使温度控制在〔105±5〕℃;天平,称量 10 ㎏,感应 1g ;方孔筛,孔径为 2.36 ㎜, 4.75 ㎜, 9.5 ㎜, 16.0 ㎜, 19.0 ㎜,26.5 ㎜, 31.5 ㎜, 37.5 ㎜, 53.0 ㎜, 63.0 ㎜, 75.0 ㎜, 90.0 ㎜的筛各一只,并附有筛底和筛盖〔筛框径 为 300 ㎜〕; 摇筛机;搪瓷盘,毛刷等;按下表规定取样,并将试样缩分至略大于规定数量,烘干或者风干后备用。

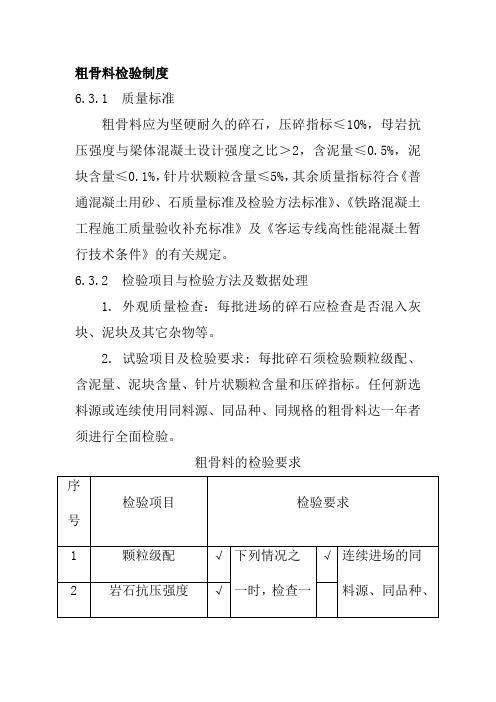

粗骨料检验制度6.3.1 质量标准粗骨料应为坚硬耐久的碎石,压碎指标≤10%,母岩抗压强度与梁体混凝土设计强度之比>2,含泥量≤0.5%,泥块含量≤0.1%,针片状颗粒含量≤5%,其余质量指标符合《普通混凝土用砂、石质量标准及检验方法标准》、《铁路混凝土工程施工质量验收补充标准》及《客运专线高性能混凝土暂行技术条件》的有关规定。

6.3.2 检验项目与检验方法及数据处理1. 外观质量检查:每批进场的碎石应检查是否混入灰块、泥块及其它杂物等。

2. 试验项目及检验要求: 每批碎石须检验颗粒级配、含泥量、泥块含量、针片状颗粒含量和压碎指标。

任何新选料源或连续使用同料源、同品种、同规格的粗骨料达一年者须进行全面检验。

粗骨料的检验要求序号检验项目检验要求1 颗粒级配√下列情况之一时,检查一√连续进场的同料源、同品种、2 岩石抗压强度√3 吸水率√次:①任何新选料源。

②连续使用同料源、同品种、同规格的粗骨料达一年。

同规格的粗骨料每400m3(或600t)为一批,不足上述数量时也按照一批计。

每批抽样检验一次。

4 紧密空隙率√√5 压碎指标√√6 坚固性√7 针片状颗粒含量√√8 含泥量√√9 泥块含量√√10硫化物及硫酸盐含量√11 氯离子含量√12 碱活性√3.试验方法:碎石检验方法按JGJ52-2006 《普通混凝土用砂、石质量及检验方法标准》规定执行。

检验项目与检验方法试验项目合格判定标准所用仪器颗粒级配公称粒径累计筛余烘箱(mm ) (%) 电子秤碎石筛31.5 — 25.0 0 20.0 0~10 16.0 — 10.0 40~80 5.00 90~100 2.5095~100含泥量≤0.5%烘箱、电子秤、1.25mm 及0.08mm套筛泥块含量≤0.1%烘箱、电子秤5.00mm 及2.50mm套筛针片状含量≤5%针片状规准仪、碎石试验筛、电子秤压碎指标≤10%15Kg 电子秤、压力试验机、2.5mm 、10mm 、20mm 方孔筛各1个表观密度/ 天平、广口瓶、烘箱堆积密度>1500Kg/m3100Kg磅秤、10L容量筒紧密密度/ 100Kg磅秤、10L容量筒岩石抗压强≥100 MPa 压力试验机度空隙率<40% /委托检验吸水率<1.0%坚固性≤5% 委托检验硫化物及硫≤0.5% 委托检验酸盐含量氯离子含量≤0.02% 委托检验4.试验数据的处理碎石筛分试验中,筛余质量精确至1g,分计筛余百分率精确至0.1%,累计筛余百分率精确至1%。

粗骨料检验作业指导书1、检验频次对任何新选货源或使用同厂家、同品种、同规格达一年者进行全面检验;每批不大于600t或400m3同厂家、同品种粗骨料进行一次抽验。

2、检测项目及样品要求⑴、全面检验为颗粒级配、岩石抗压强度、空隙率、压碎指标、坚固性、针片状颗粒含量、含泥量、碱活性共计8项指标;抽验为颗粒级配、压碎指标、针片状颗粒含量、含泥量共计4项指标。

项目质量指标(≥C50) 压碎指标(%)≤10母岩与混凝土设计强度之比≥2含泥量(%)≤0.5针、片状颗粒总含量(%)≤5⑵、为了试验结果的准确性和具有代表性,每次试验都需有一定数量的取样;对每一单项试验,应不小于下表所规定的取样数量;须作几项试验时,如能保证试样一项试验后不致影响另一项试验的结果,可用同一组试样进行几项不同的试验。

⑶、每项试验所需最少取样数量(kg):最大粒径试验项目10 16 20 25 31.5 40 63 80筛分析10 15 20 20 30 40 60 80 针片状颗粒含1.2 4 8 8 20 40 ——量含泥量8 8 24 24 40 40 80 80 泥块含量8 8 24 24 40 40 80 80 3、检测评定依据:《普通混凝土用砂、石质量及检验方法标准》JGJ52-2006《铁路混凝土用骨料碱活性试验方法 (岩相法)》TB/T2922.1-1998《铁路混凝土用骨料碱活性试验方法快速砂浆棒法》TB/T2922.5-2002《铁路混凝土用骨料碱活性试验方法 (岩石柱法)》TB/T2922.4-1998颗粒级配、岩石抗压强度、吸水率、紧密空隙率、压碎指标、坚固性、针片状颗粒含量、含泥量、泥块含量、硫化物及硫酸盐含量按JGJ52-2006进行。

碱活性首先采用TB/T2922.1-1998对骨料的矿物组成和碱活性矿物类型进行检验,若骨料含有碱-碳酸反应活性矿物,则采用TB/T2922.4-1998对骨料的碱-碳酸反应膨胀率进行试验;若骨料含有碱-硅酸反应活性矿物,则采用TB/T2922.5-2002对骨料的碱-硅酸反应膨胀率进行试验。

粗骨料检测实施细则一、适用范围本细则适用于铁路客运专线制作普通混凝土用最大粒径不大于80mm的碎石或卵石的颗粒级配、密度、含泥量、泥块含量、含水率、吸水率、压碎指标、针片状含量、岩石抗压强度、坚固性、卵石中有机物含量、硫化物及硫酸盐含量、氯化物含量、碱活性的检测。

二、编制依据1. 《普通混凝土用碎石或卵石质量标准及检验方法》JGJ52-20062. 铁建设【2005】157号铁路混凝土结构耐久性设计暂行规定3. 铁建设【2005】160号铁路混凝土工程施工质量验收补充标准4. 科技基【2005】101号客运专线高性能混凝土暂行技术条件三、采用的仪器设备各检测项目序号如下表所示:四、检测项目、被测参数及允许变化范围1. 颗粒级配碎石或卵石的颗粒级配范围注:公称粒级的上限为该粒级的最大粒径1.1粗骨料应选用级配合理、粒行良好、质地均匀坚固、线胀系数小的洁净碎石,也可采用碎卵石,不宜采用砂岩碎石。

1.2粗骨料的最大公称粒径不宜超过钢筋的混凝土保护层厚度的2/3(在严重腐蚀环境条件下不宜超过钢筋的混凝土保护层厚度的1/2),且不得超过钢筋最小间距的3/4.配置强度等级C50及以上预应力混凝土时,粗骨料最大公称粒径(圆孔筛)不应大于25mm。

2.粗骨料应采用二级或多级级配,其松散堆积密度宜大于1500Kg/m3,紧密空隙率应小于40%,吸水率应小于2%(用于干湿交替或冻融环境条件下的混凝土应小于1%)。

3.压碎指标和岩石抗压强度注:沉积岩(水成岩)包括石灰岩、砂岩等,变质岩包括片麻岩、石英岩等。

深成的火成岩包括花岗岩、正长岩、闪长岩和橄榄岩等,火成岩包括玄武岩和辉绿岩等。

3.1当粗骨料为碎石时,碎石的强度可用岩石抗压强度表示,岩石抗压强度与混凝土强度等级之比不应小于1.5。

且火成岩强度不宜低于80MPa,变质岩不宜低于60MPa,水成岩不宜低于30MPa。

施工过程中碎石的强度可用压碎指标值进行控制,且应符合上表的规定。

粗骨料规范(1)建设用卵石、碎石定义;卵石:由自然风化、水流搬运和分选、堆积形成的,粒径大于4.75mm的岩石颗粒。

碎石:天然碎石、卵石或矿山废石经机械破碎、筛分制成的,粒径大于4.75mm 的岩石颗粒。

针、片状颗粒:卵石、碎石颗粒的长度大于该颗粒所属相应粒级的平均粒级2.4倍者为针状颗粒;厚度小于平均粒级0.4倍者为片状颗粒。

含泥量:卵石、碎石中粒径小于75μm的颗粒。

泥块含量:卵石、碎石中原粒径大于4.75㎜,经水浸洗、手捏后小于2.36的颗粒。

试验方法;试样取样方法:在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后从不同部位随机抽取大致等量的石子15份(在料堆的顶部、中部和底部均匀分布的15个不同部位取得)组成一组样品。

从皮带运输机上取样时,应用借料器在皮带运输机机头的出料处用与皮带等宽的容器,全断面定是随机抽取大致等量的石子8份,组长一组样品。

从火车、汽车、轮船上取样时,从不同部位和深度抽取大致等量的石子16份,组成一组样品。

试样处理:将所取样品至于平板上,在自然状态下拌合均匀,并堆成堆体,然后沿互相垂直的两条直线把堆体分成大致相等的四份,取其中相等的两份重新拌匀,在堆成堆体。

重复上述过程,直至把样品缩分到试验所需量为止。

堆积密度试验所用试样可不经缩分,在拌匀后直接进行试验。

试验环境和试验用筛:试验环境,试验室的温度应保持在(20±5)℃。

试验用筛,应满足GB/T6003.1、GB/T6003.2中方孔筛的规定,筛孔大于4.00㎜的试验筛采用穿孔板试验筛。

颗粒级配;仪器设备,本试验用仪器如下:鼓风干燥箱,能使温度控制在(105±5)℃;天平,称量10㎏,感应1g;方孔筛,孔径为2.36㎜,4.75㎜,9.5㎜,16.0㎜,19.0㎜,26.5㎜,31.5㎜,37.5㎜,53.0㎜,63.0㎜,75.0㎜,90.0㎜的筛各一只,并附有筛底和筛盖(筛框内径为300㎜);摇筛机;搪瓷盘,毛刷等;实验步骤:按下表规定取样,并将试样缩分至略大于规定数量,烘干或风干后备用。

粗骨料检测依据和判定依据

粗骨料检测的依据主要包括以下几个方面:

1. 外观要求:包括骨料的颜色、形状、纹理等外观特征。

2. 尺寸要求:包括骨料的粒径和粒度分布。

3. 物理性能要求:包括骨料的强度、密度、吸水性等物理性能。

4. 化学成分要求:包括骨料中的无机成分、有机成分、矿物组成等。

粗骨料的判定依据主要分为两个方面:

1. 标准规定:根据国家或地区的相关标准和规定,对粗骨料进行检测和判定。

2. 工程要求:根据具体工程的使用要求和性能指标,对粗骨料进行检测和判定。

通过对以上依据的检测和判定,可以确定粗骨料是否符合使用要求,并根据需要进行处理或筛选。

6.5粗骨料批量划分与检验项目

6.1粗骨料选用级配合理、粒形良好、质地均匀坚固、线胀系数小、生产质量稳定的洁净碎石或碎卵石。

6.2粗料进场后,先由收料员检查,无明显杂物、泥土时方可卸货,然后由物资部填写粗骨料试验委托单。

5.3.2 由物资部门按规定填写试验委托后送试验室,由材料员、试验员、必要时与监理工程师共同取样,进行检验。

粗集料采用粒径为5~10mm,10~25mm连续级配碎石,使用时粒径5~10㎜与粒径10~25㎜质量之比根据试验确定。

石的检测参数、取样方法、检测频率和检测方法应符合表6的规定。

表9粗骨料的检验要求

6.5.3 检验合格时,由试验室通知物资部门,此批碎石可以使用。

6.5.4 当抽检不合格时,立即通知物资部,由物资部安排处理,试验室跟踪检查处理结果,并保存相关资料。

6.5.5 检验结束后,由试验室出具试验报告,一式四份,物资部两份,其中一份报监理,试验室一份,存档一份。

粗骨料的碱活性应先用岩相法鉴定岩石的种类及所含活性矿物种类,当含有碱-硅酸、硅酸盐活性成份时,采用砂浆棒法(快速法)进行检验,其砂浆棒膨胀率应小于0.10%。

当砂浆棒膨胀率为0.10%-0.20%时,应采取抑制碱-骨料反应的技术措施,或混凝土中的总碱含量不应超过3.0kg/m3。

不宜采用含有碱-碳

酸活性成份的骨料。

粗骨料的颗粒级配应符合表的规定。

表10 粗骨料的颗粒级配

表11粗骨料的技术要求

引用标准

产品标准《混凝土衬砌管片》GB/T 22082-2008

验收标准《混凝土结构工程施工质量验收规范》GB 50204-2002(2011版)施工规范《混凝土质量控制标准》。