浇口设计方法

- 格式:ppt

- 大小:1.81 MB

- 文档页数:68

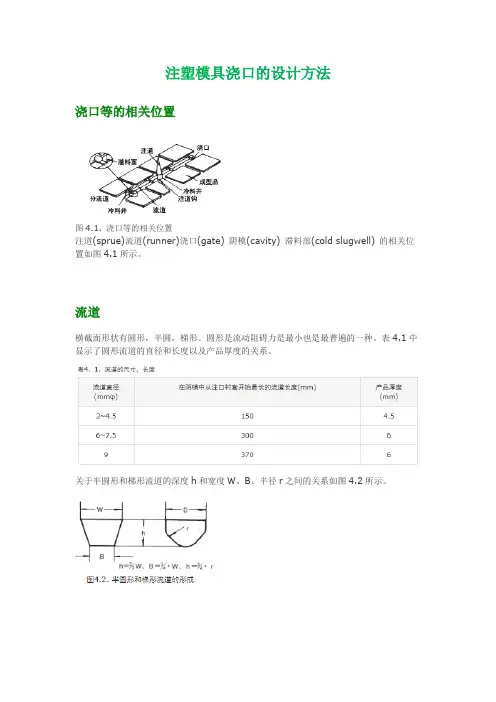

注塑模具浇口的设计方法浇口等的相关位置图4.1. 浇口等的相关位置注道(sprue)流道(runner)浇口(gate) 阴模(cavity) 滞料部(cold slugwell) 的相关位置如图4.1所示。

流道横截面形状有圆形,半圆,梯形。

圆形是流动阻碍力是最小也是最普遍的一种。

表4.1中显示了圆形流道的直径和长度以及产品厚度的关系。

关于半圆形和梯形流道的深度h和宽度W、B、半径r之间的关系如图4.2所示。

浇口种类浇口横截面形状种类图4.3. 浇口横截面形状种类浇口位置的选择Ⅰ. 根据产品性能∙设计:外观上无浇口印迹,即使留有加工印迹也要在不明显的位置。

∙尺寸精度:加工齿轮,轴承等对圆形要求十分重视的成型品时,需要将成型材从中心注入。

尺寸精度要求严格的部分不能装置浇口。

∙强度:推断熔接线产生的位置,评估强度如何。

如若有问题就改变浇口位置。

Ⅱ. 根据模具数量是单个还是多个组成流道,阴模配置,聚合物的注塑压力所导致开模压力仍是否平衡等。

如果开模压力过于集中,则会产生应变,模具会歪曲。

Ⅲ. 根据加工的所需的经济性是否采用模具需要分成三部分的点浇口,还是采用不要加工的沉陷式浇口,还是进行普通浇口。

Ⅳ. 根据材料成型性材料的流动性,耐热变色性,成型应变等来决定浇口的种类和浇口的位置。

浇口平衡性熔融聚合物一般可以全部同时打到阴模上的浇口处,所以必须设计阴模能够同时被聚合物填满。

浇口平衡性差的情况下,会发生留痕,凹痕等外观问题,且各成型品中会存在强度差异。

Ⅰ. 平衡阴模配置如图4.4~图4.5所示,是流道均衡运行,全部的浇口需要同时到位。

但是此时流道相对性太长,是一个不足之处。

图4.4 浇口平衡图4.5. 浇口平衡Ⅱ. 改变浇口很横截面积采用一般流道的情况下,改变各浇口的横截面积,进行均匀填充取得浇口平衡。

各浇口的横截面积可通过以下的公式得出。

其中,W:(g)流道通过聚合物的重量SG : (mm2)浇口横截面积: (mm)到浇口位置的流道长度: (mm)浇口面的长度K: 根据聚合物的性质,模具等对应的常熟问题案例如同下图所示的流道。

一个产品的浇口设计今天来讨论一个产品的浇口设计。

这个产品是一个长度大约50mm,一根Ø14的36mm的圆柱,前面带着一个口形的结构。

如下图。

图一,产品零件图图二,产品实体照片实际上在这个产品中,有几个地方设计浇口时是需要注意的,如下图所示:图中标有红图三,铸件上的热节及厚大部位色印记的地方是该产品浇口设计时要照顾的几个点。

由于该产品要求磁粉以及射线探伤,所以不允许有表面以及内在缺陷。

所以该产品在浇口设计时必须采取顺序凝固的原则。

从该产品的结构看,要采取顺序凝固的原则。

必须对上述几个点进行考虑,它的浇口设计起先是这样设计的:图四原组合方案圆柱向上这种方案经过实际验证合格率较低,29件有21件缩松,缩松位置如下图。

图五,铸件产生缩孔位置下面我们就上述方案产生缩孔以及产生的位置来进行分析。

在图四的组合方案中,金属液从浇口杯中浇入直浇道后,首先从底部拉筋处进入铸件型腔,然后金属液一直沿着Ø14圆柱向上走,一直到圆柱顶部,与上部浇口连通,由上部浇口继续执行补缩。

那么,为什么会在近浇口拉筋处会产生缩松呢?一般说,产生缩松一般有两个原因,一个是散热不好,一个是得不到补缩。

在本例中,底部浇道一直承担着输送金属液的作用,所以,一直过热;另外,制壳完后,转角、孔全部堵死,导致散热不好,因此,可能浇口已经凝固,而铸件转角仍温度很高,最后无金属补缩来源而产生缩松。

那么,可能有人要问,为什么另一端没有缩松呢?这图五,制壳的最终照片就是我们以前提到的远端效应,由于离热源远,所以先行凝固。

那么,这个产品究竟如何设计浇口才能消除缩松缺陷呢?1.我们从上面的分析可以看出,底部浇道尺寸较小,而且散热不好,进料时间长,所以导致转角处有缩松。

所以,最简单的办法就是把底部的浇口尺寸加大,增加金属液进料量,减少过热时间,进而消除缩松。

2.针对底部浇道散热不好,流速慢,进料时间长的特点,把铸件反过来,转一百八十度,使Ø14圆柱在下,连接筋在上,不改变浇口尺寸。

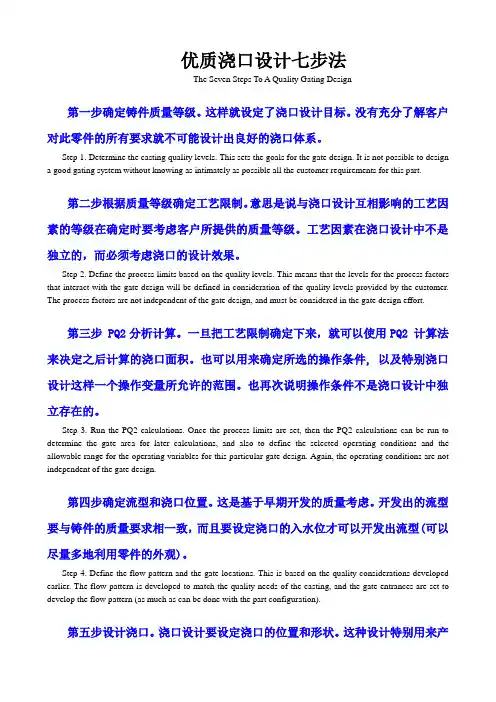

优质浇口设计七步法The Seven Steps To A Quality Gating Design第一步确定铸件质量等级。

这样就设定了浇口设计目标。

没有充分了解客户对此零件的所有要求就不可能设计出良好的浇口体系。

Step 1. Determine the casting quality levels. This sets the goals for the gate design. It is not possible to design a good gating system without knowing as intimately as possible all the customer requirements for this part.第二步根据质量等级确定工艺限制。

意思是说与浇口设计互相影响的工艺因素的等级在确定时要考虑客户所提供的质量等级。

工艺因素在浇口设计中不是独立的,而必须考虑浇口的设计效果。

Step 2. Define the process limits based on the quality levels. This means that the levels for the process factors that interact with the gate design will be defined in consideration of the quality levels provided by the customer. The process factors are not independent of the gate design, and must be considered in the gate design effort.第三步 PQ2分析计算。

一旦把工艺限制确定下来,就可以使用PQ2 计算法来决定之后计算的浇口面积。

也可以用来确定所选的操作条件, 以及特别浇口设计这样一个操作变量所允许的范围。

铸件浇口的设计规范1. 引言本文档旨在为铸件的浇口设计提供一些规范和指导。

浇口是铸造过程中的关键部分,直接影响铸件的质量和性能。

合理的浇口设计可提高铸件的成形性和减少缺陷的产生。

2. 浇口位置浇口的位置应根据具体铸件的形状和结构来确定。

一般而言,应选择尽可能靠近铸件壁厚最大的位置作为浇口位置,以保证铸件内部的金属能够充分流动并填充整个模腔。

同时,还应考虑到浇注过程中金属的流动方向和空气的排出,以避免产生气孔等缺陷。

3. 浇口尺寸浇口的尺寸应根据铸件的大小和形状来确定。

一般而言,浇口的直径或边长应足够大,使得金属在浇注过程中不会发生过快的凝固和困实。

同时,还应确保浇口尺寸能够满足金属充分流动的要求,以避免产生浇冒缺陷。

4. 浇注方式浇注方式的选择应根据铸件的形状、尺寸和材料来确定。

常用的浇注方式包括顶浇、底浇、侧浇等。

在选择浇注方式时,应考虑到金属在模腔内的流动路径和方向,以避免产生太多的湍流和气体夹杂。

5. 浇注温度浇注温度的选择应根据铸件的材料和结构来确定。

一般而言,浇注温度应使得金属液流动性好,同时又能保证铸件的凝固过程能够顺利进行。

浇注温度过高可能导致金属液的喷溅和气孔的产生,而浇注温度过低可能导致金属液流动性差和凝固不完全。

6. 浇注速度浇注速度的选择应根据铸件的材料和尺寸来确定。

一般而言,浇注速度应使得金属液在浇注过程中能够充分填充整个模腔并压实,同时又不能过快引起金属液的喷溅和气孔的产生。

浇注速度过慢可能导致金属液的凝固过早和铸件成形性差。

7. 浇注压力浇注压力的选择应根据铸件的材料和尺寸来确定。

一般而言,浇注压力应使得金属液能够顺利流动并填充整个模腔,同时又不能过大引起金属液的喷溅和气孔的产生。

浇注压力过小可能导致金属液无法充分填充模腔。

8. 浇注过程控制在铸造过程中,应对浇注过程进行有效的控制。

包括控制浇注温度、浇注速度和浇注压力等参数,及时发现和处理异常情况,确保铸件的质量和性能。

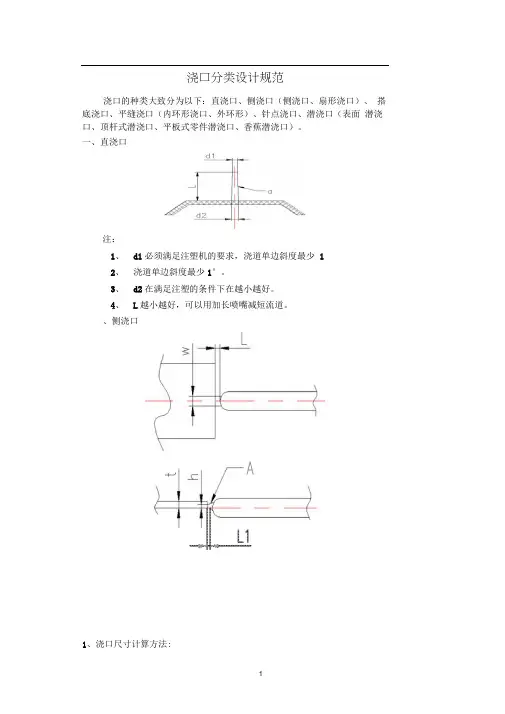

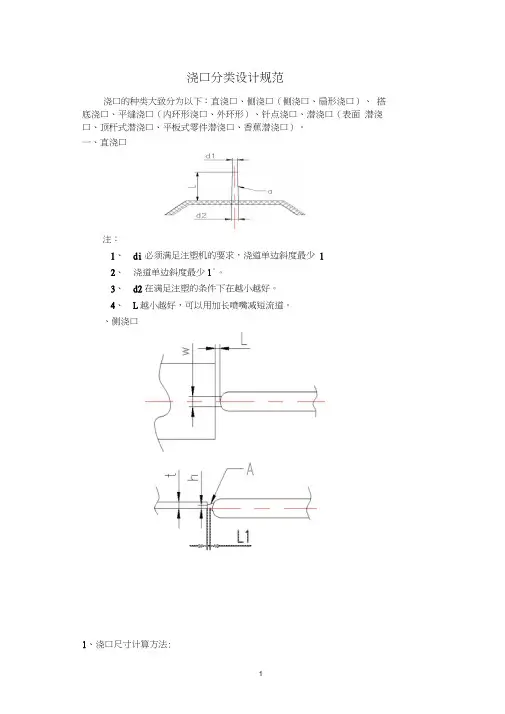

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少12、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

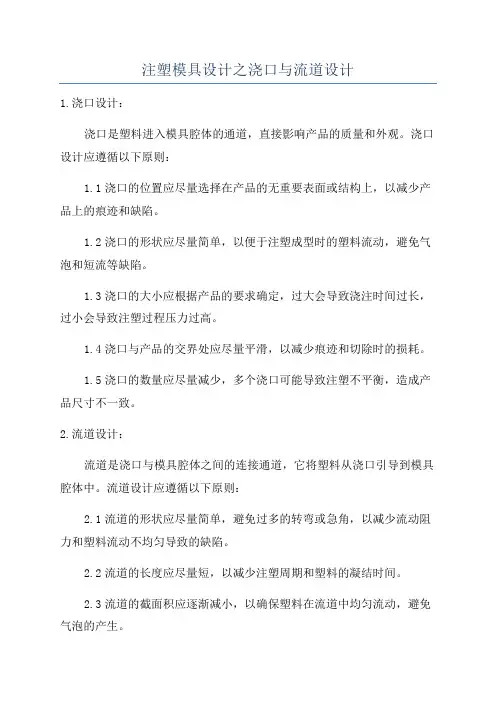

、侧浇口1、浇口尺寸计算方法:(0.8-1.5 ) A=(20- 30) °L1=0.5 -1塑料类别参数nPE/PS0.6POM/PC/PP0.7PMMA/PA0.8PVC0.92 、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣-----工IrA1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;h=nt w=(3-10)h L=3)除硬质PVC夕卜,适合绝大多数产品I注:h=nt w=(3-10)h L=O. 8-1 ・5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7ntL五、平缝式浇口r44+J内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7nth适合于大平板且易变形的零件,h=0.7t L=1-1.3六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理I U2)进胶点处形状的三中形式:7/////V/////Z、A B以上三种形式根据产品的实际要求选择七、潜浇口1、表面潜浇口潜定模潜动模1、浇口处圆角,水口断面好,2、浇口处流道粗,冷却时间长1、 水口顶杆直径D 最小不能少于4mm2、 顶杆扁位h 不能大于1/3D ,否则顶杆容 易被冲歪。

注塑模具设计之浇口与流道设计

1.浇口设计:

浇口是塑料进入模具腔体的通道,直接影响产品的质量和外观。

浇口设计应遵循以下原则:

1.1浇口的位置应尽量选择在产品的无重要表面或结构上,以减少产品上的痕迹和缺陷。

1.2浇口的形状应尽量简单,以便于注塑成型时的塑料流动,避免气泡和短流等缺陷。

1.3浇口的大小应根据产品的要求确定,过大会导致浇注时间过长,过小会导致注塑过程压力过高。

1.4浇口与产品的交界处应尽量平滑,以减少痕迹和切除时的损耗。

1.5浇口的数量应尽量减少,多个浇口可能导致注塑不平衡,造成产品尺寸不一致。

2.流道设计:

流道是浇口与模具腔体之间的连接通道,它将塑料从浇口引导到模具腔体中。

流道设计应遵循以下原则:

2.1流道的形状应尽量简单,避免过多的转弯或急角,以减少流动阻力和塑料流动不均匀导致的缺陷。

2.2流道的长度应尽量短,以减少注塑周期和塑料的凝结时间。

2.3流道的截面积应逐渐减小,以确保塑料在流道中均匀流动,避免气泡的产生。

2.4流道与模具腔体的接头处应尽量平滑,避免塑料流动时的冲击和挤压,以减少产品上的痕迹和缺陷。

总结起来,注塑模具设计中的浇口与流道设计需要考虑产品的要求、材料的特性和注塑工艺的要求等多个因素,以使得产品的质量达到最佳状态。

在实际设计中,需要结合实际情况进行调整和优化,不断改进和提高设计水平。

铝合金压铸模具浇排设计方案一、前言。

咱要搞定铝合金压铸模具的浇排设计啦。

这就像是给铝合金打造一个专属的高速通道和合理的“居住小区规划”,让铝液这个调皮的家伙能乖乖听话,顺利地变成我们想要的零件形状。

二、浇口设计。

# (一)浇口位置的选择。

1. 靠近厚壁部位。

你想啊,厚壁的地方就像大胖子,需要更多的“食物”(铝液)才能填饱肚子。

如果浇口离厚壁远了,那铝液流过去的时候可能就没劲儿了,就像你从很远的地方给一个饿汉送饭,等饭到了都凉了,他也吃不到多少。

所以把浇口放在厚壁附近,能保证厚壁部分能快速被填满,防止出现缩孔等缺陷。

2. 避免冲击型芯或镶件。

型芯和镶件就像模具里的小宝贝,很脆弱的。

如果浇口位置使得铝液直接像炮弹一样冲过去,那肯定会把它们打得“鼻青脸肿”。

这就好比你往一个满是精致小摆件的盒子里倒水,要是直接对着摆件倒,那摆件肯定会被冲坏。

所以浇口要设置得让铝液温柔地流过型芯和镶件,别搞破坏。

# (二)浇口类型的确定。

1. 针点浇口。

针点浇口就像一个小针孔,让铝液一点一点地挤进去。

这种浇口的好处是,它留下的痕迹小,就像蚊子叮了一下,对零件外观影响不大。

而且它能对铝液的流动有很好的控制,就像水龙头开个小缝,水流得很均匀。

不过呢,它对模具的加工精度要求比较高,就像做微雕一样,稍微差一点就可能出问题。

2. 侧浇口。

侧浇口就比较实在,像个小侧门。

铝液从侧面流进去,比较简单直接。

它适合一些形状不是特别复杂的零件。

这种浇口加工起来比较容易,就像盖个普通的小房子,不需要太多的技巧。

但是它可能会在零件表面留下比较明显的浇口痕迹,就像脸上有个小疤一样,影响美观。

三、流道设计。

# (一)主流道设计。

1. 尺寸确定。

主流道就像高速公路的主干道,要足够宽敞才能让铝液大军顺利通过。

一般来说,主流道的直径要根据零件的大小和所需铝液的量来确定。

如果零件大,需要的铝液多,主流道就得粗一点,就像大货车要走大路一样。

要是主流道太细了,铝液就会堵在那里,就像一群人挤在小胡同里,谁也走不动。

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、di必须满足注塑机的要求,浇道单边斜度最少12、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

、侧浇口1、浇口尺寸计算方法:(0.8-1.5 ) A=(20- 30) °L1=0.5 -1塑料类别参数nPE/PS0.6POM/PC/PP0.7PMMA/PA0.8PVC0.92 、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣-----工A 搭底浇口是侧浇口的改良,适合某种特定形状的产品1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;h=nt w=(3-10)h L=3)除硬质PVC夕卜,适合绝大多数产品I_£Z注:h=nt w=(3-10)h L=0・ 8-1 ・5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7ntL五、平缝式浇口£4$内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7nth适合于大平板且易变形的零件,h=0.7tL=1-1.3六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理2)进胶点处形状的三中形式:7/////V/////Z、A B以上三种形式根据产品的实际要求选择七、潜浇口1、表面潜浇口潜定模潜动模1、浇口处圆角,水口断面好,2、浇口处流道粗,冷却时间长1、 水口顶杆直径D 最小不能少于4mm2、 顶杆扁位h 不能大于1/3D ,否则顶杆容 易被冲歪。

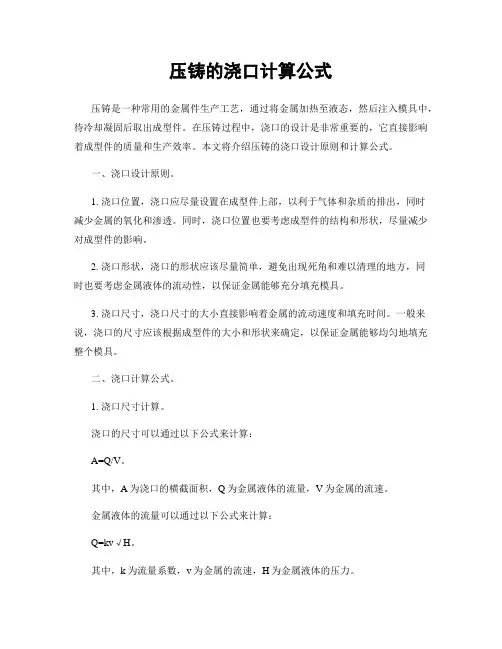

压铸的浇口计算公式压铸是一种常用的金属件生产工艺,通过将金属加热至液态,然后注入模具中,待冷却凝固后取出成型件。

在压铸过程中,浇口的设计是非常重要的,它直接影响着成型件的质量和生产效率。

本文将介绍压铸的浇口设计原则和计算公式。

一、浇口设计原则。

1. 浇口位置,浇口应尽量设置在成型件上部,以利于气体和杂质的排出,同时减少金属的氧化和渗透。

同时,浇口位置也要考虑成型件的结构和形状,尽量减少对成型件的影响。

2. 浇口形状,浇口的形状应该尽量简单,避免出现死角和难以清理的地方,同时也要考虑金属液体的流动性,以保证金属能够充分填充模具。

3. 浇口尺寸,浇口尺寸的大小直接影响着金属的流动速度和填充时间。

一般来说,浇口的尺寸应该根据成型件的大小和形状来确定,以保证金属能够均匀地填充整个模具。

二、浇口计算公式。

1. 浇口尺寸计算。

浇口的尺寸可以通过以下公式来计算:A=Q/V。

其中,A为浇口的横截面积,Q为金属液体的流量,V为金属的流速。

金属液体的流量可以通过以下公式来计算:Q=kv√H。

其中,k为流量系数,v为金属的流速,H为金属液体的压力。

金属的流速可以通过以下公式来计算:v=√(2gH)。

其中,g为重力加速度,H为金属液体的压力。

2. 浇口位置计算。

浇口的位置可以通过以下公式来计算:h=(2/3)√(2gh)。

其中,h为浇口的高度,g为重力加速度,h为金属液体的压力。

三、浇口设计实例。

假设有一个直径为100mm的圆形成型件,需要设计浇口。

首先,我们可以通过以下公式来计算浇口的尺寸:A=Q/V。

假设金属液体的流速v为1m/s,金属液体的压力H为2m,流量系数k为0.9,则可以计算得出金属液体的流量Q为:Q=0.91√2=1.27m²/s。

根据圆形成型件的面积计算得出A=πr²=3.145050=7850mm²。

将流量Q和横截面积A代入浇口尺寸计算公式中,可以得出浇口的尺寸为:V=Q/A=1.27/7850=0.000161m/s。

浇口分类设计规浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少1°。

2、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

二、侧浇口... .1、浇口尺寸计算方法:h=nt w=(3-10)h L=(0.8-1.5 ) A=(20-30)° L1=0.5 -1其中n 为常数,根据塑料的不同而不同塑料类别参数nPE/PS 0.6 POM/PC/PP 0.7 PMMA/PA 0.8 PVC0.92、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣延时针三、搭底浇口搭底浇口是侧浇口的改良,适合某种特定形状的产品。

1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;3)除硬质PVC外,适合绝大多数产品。

注:h=nt w=(3-10)h L=0.8-1.5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品..此尺寸参照侧浇口,以加强浇口处应力,便于断口整齐及近浇口的乱流现象。

五、平缝式浇口....六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理。

. .2)进胶点处形状的三中形式:以上三种形式根据产品的实际要求选择。

七、 潜浇口1、表面潜浇口. .`2、顶杆潜浇口2 6.53m m潜定模 潜动模d1<t. .3、平板式零件的潜浇口顶杆距离PL面5-8mm产品镶件平板式零件的潜浇口4、香蕉式潜浇口... .。

如何设计注塑模具的浇口?浇口的设计和塑件的尺寸、形状模具结构,注射工艺条件及塑件性能等因素有关。

但就基本作用来说,浇口截面要小,长度要短,因为只有这样才能满足增大流料速度,快速冷却封闭,便于塑件分离以及浇口残痕最小等要求。

1. 浇口位置需要满足的5个要求1)外观要求(浇口痕迹,熔接线)2)产品功能要求3)模具加工要求4)产品的翘曲变形5)浇口容不容易去除6)成型工艺易掌控2. 对生产和功能的影响1)流长决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2)浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生,不要将浇口放在产品较弱处或嵌入处,以避免偏位。

3. 选择浇口位置的技巧(1)浇口浇口是一条横切面面积细小的短槽,用以连接流道与模穴。

横切面面积所以要小,目的是要获得以下效果:1)模穴注不久,浇口即冷结2)除水口简易3)除水口完毕,仅留下少许痕迹4)使多个模穴的填料较易控制5)减少填料过多现象(2)浇口位置以及尺寸1)将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。

如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2)可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

3)当塑料流入流道时,塑料接近模面最先降热(冷却)及凝固。

塑料再向前流动时只是在此凝固的塑料层流过。

又由于塑料是低传热物质,固态的塑料形成绝绿层及保持层的仍可流动。

所以,在理想的情况下,浇口应设置在横流道层位置,使得最佳的塑料流动效应。

此情况最常见于圆形及六角形的横流道.然而梯形的横流道无法达致此效果,因浇口不能设置于流道的中间位置。

决定浇口位置时,应紧守下列原则:1)注入模穴各部份的胶料应尽量平均;2)注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线;3)应考虑可能出现焊痕,气泡,凹穴,虚位,射胶不足及喷胶等情况;4)应尽量使除水口操作容易进行,最好是自动操作;5)浇口的位置应与各方面配合。

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少1°。

2、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

二、侧浇口1、浇口尺寸计算方法:h=nt w=(3-10)h L=(0.8-1.5 ) A=(20-30)° L1=0.5 -1其中n 为常数,根据塑料的不同而不同2、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

三、搭底浇口搭底浇口是侧浇口的改良,适合某种特定形状的产品。

1)、在侧面不允许有浇口的情况下; 2)、避免有流纹的现象;倒扣3)除硬质PVC外,适合绝大多数产品。

注:h=nt w=(3-10)h L=0.8-1.5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品五、平缝式浇口此尺寸参照侧浇口,以加强浇口处应力,便于断口整齐及近浇口的乱流现象。

六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理。

2)进胶点处形状的三中形式:以上三种形式根据产品的实际要求选择。

七、潜浇口1、表面潜浇口`26.53mm潜定模潜动模2、顶杆潜浇口3、平板式零件的潜浇口d1<t顶杆镶件4、香蕉式潜浇口。

模具浇口的设计浇口是指连接分流道和型腔的进料通道,它是浇注系统中截面尺寸最小且长度最短的部分。

浇口的尺寸过小会使压力损失过大,冷却加快,补缩困难;浇口的尺寸过大,浇口周围会产生过剩的残余应力,导致产品变形或者破裂,且浇口的去除困难等问题。

设计浇口时应注意以下几点:(1)浇口的平衡,塑料流动平衡;在多腔注射模中,在尚未将所有型腔全部填满时,为了克服塑料的流动阻力,仍需保持推动塑料前进的压力。

但这时的压力不需要很高。

因为填充结束时,塑料压力就会急剧上升。

另一方面,已停止供给塑料的浇口开始固化,最先填充结束的型腔在尚未达到规定的塑料压力时已固化。

使得产品不能获得良好的物理性能和较精确的尺寸。

为了防止这种现象,就必须进行浇口的平衡。

(2)避免产品变形,产品的变形有脱模变形,收缩不均匀等产生内应力所引起的变形等多种原因。

根据塑料种类的不同,塑料流动方向的收缩率与垂直于流动方向的收缩率会有不同差异。

(3)应减少或避免产生熔接痕,提高熔接痕的强度,尤其在对产品外观要求较高、不允许有熔接痕时,应在设计初期通过模流分析来解决这一问题。

(4)当产品对外观质量有要求时,不影响产品外观,且方便切除浇口废料。

浇口的形状、尺寸和进料位置对产品的质量影响很大。

浇口的设计与塑料的品种、塑料形状产品壁厚、模具结构以及注射成型工艺参数等有关。

一般要求浇口截面小、长度短。

实际使用时,在T0试模之后,按产品的成型情况酌情修正。

浇口种类多样,应根据塑料的成型特性、产品形状、尺寸要求、生产批量等多方面因素来综合考虑,选择合理的浇口形状。

在实际生产中常用的浇口种类有以下几种:(1)点浇口。

点浇口又称为针浇口,它是一种尺寸小的浇口。

它的优点是浇口小,塑料通过点浇口时流速增加,提高了充模速度,从而可以获得外表清晰、有光泽的产品。

点浇口冷凝快,可以缩短成型周期,可自动拉断浇口,残留痕迹小,减少了后续工艺,提高了生产效率。

但是塑料流入时,充模阻力大,对黏度较高的塑料是不利的,会产生充模不满等缺陷。