PCBA防护规范1.0

- 格式:doc

- 大小:578.50 KB

- 文档页数:6

pcba安规要求

1. 电气安全:PCBA 应符合相关的电气安全标准,如 IEC 60950、UL 60950 等。

这包括防止电击、火灾、短路等危险情况的发生。

2. 绝缘性能:PCBA 中的电路和元件应具有足够的绝缘性能,以防止电流泄漏和电击危险。

3. 爬电距离和电气间隙:应确保 PCBA 上的元件和电路之间有足够的爬电距离和电气间隙,以防止电弧和短路。

4. 接地和屏蔽:PCBA 应正确接地,以提供有效的静电释放和电磁干扰屏蔽。

5. 温升限制:PCBA 在正常操作条件下不应超过规定的温升限制,以防止过热和火灾危险。

6. 机械强度:PCBA 应具有足够的机械强度,以承受使用过程中的振动、冲击和其他力学应力。

7. 材料和阻燃性:PCBA 所使用的材料应符合相关的阻燃标准,以减少火灾风险。

8. 标识和文档:PCBA 应带有适当的标识和文档,包括警告标签、操作手册等,以提供安全使用的指导。

这些安规要求是为了保护用户和设备的安全,确保 PCBA 在各种条件下可靠运行。

具体的安规要求可能因应用领域、地区和行业标准而有所不同。

请注意,以上内容仅为一般性的 PCBA 安规要求概述。

在实际设计和制造 PCBA 时,应参考适用的标准和法规,并进行详细的安全性评估和测试。

如果你有具体的 PCBA 安规要求或需要更详细的信息,请参考相关的行业标准、法规或咨询专业的安规工程师。

静电敏感器件防护规范1、静电敏感类器件应尽量放在原包装中使用,如确需拆开使用时必须放置在防静电料盒或防静电包装袋中。

2、拿取静电敏感类器件时必须采取防静电措施,未采取防静电措施不得直接用手碰触器件。

3、插装静电敏感类器件过程中,应手持其外壳,避免用手直接触及引脚。

4、拿取PCB板和PCBA半成品组件(指机插单元和贴片单元等)时除采取防静电措施外,还应佩戴防静电手套或指套。

5、PCBA组件必须使用防静电周转箱、车或架存放和运输、单层放置,放置时各组件之间要间隔开,不得相互碰触,禁止叠放。

6、拿取PCBA组件时必须按要求佩戴防静电腕带和防静电手套,未采取防静电措施不得用手触摸线路板。

7、装配和使用PCBA组件时每次只允许从周转箱(或架、车)取出一块,不得一次取出多块,并注意轻拿轻放、做好防护,不得出现摔、扔、摞放等现象。

8、单手拿取PCBA组件时应手持组件边缘部分的中心位置,不得拿取板子的一角或窄边位置。

9、暂存PCBA组件的桌面,表面应铺设防静电材料,禁止多层摞放。

10、静电敏感器件分类划分a . MOS器件、MOS管及MOS集成电路。

b.FET器件、包括场效应管和集成电路。

c. TTL器件、包括各种逻辑门数字集成电路。

d. AMP放大器、比较器、调节器等模拟集成电路。

e.X-ROM存储体器件和记忆体器件、包括PROM、EPROM、SRAM、DRAM、FLASH等集成电路。

f.CPU微处理器及各种BGA器件。

g.各种二极管、三极管。

h.各种半导体开关元件。

I.各种厚膜和薄膜电阻。

k.SAW—声表面波器件。

L.石英、晶振体器件。

在电视机等电子产品生产中静电敏感器件主要包括:1)集成电路(IC)2)运算放大器(OP AMPS)3)光电器件(光电耦合器、发光二极管、遥控接收器)4)片式器件(电阻器、电容器、二极管、三极管等)5)场效应晶体管6)以上元件组装的印制电路板11、。

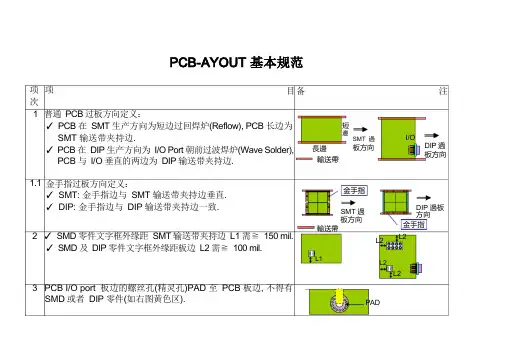

目备1 普通PCB 过板方向定义:✓PCB 在SMT 生产方向为短边过回焊炉(Reflow), PCB 长边为SMT 输送带夹持边.✓PCB 在DIP 生产方向为I/O Port 朝前过波焊炉(Wave Solder), PCB 与I/O 垂直的两边为DIP 输送带夹持边.1.1 金手指过板方向定义:✓SMT: 金手指边与SMT 输送带夹持边垂直.✓DIP: 金手指边与DIP 输送带夹持边一致.2 ✓SMD 零件文字框外缘距SMT 输送带夹持边L1 需≧ 150 mil.✓SMD 及DIP 零件文字框外缘距板边L2 需≧ 100 mil.3 PCB I/O port 板边的螺丝孔(精灵孔)PAD 至PCB 板边, 不得有SMD 或者DIP 零件(如右图黄色区).短邊SMT 過長邊板方向輸送帶金手指SMT 過板方向輸送帶L2L1L2PAD注I/ODIP 過板方向DIP 過板方向金手指L2L2项项次目4 光学点Layout 位置参照附件一.5 所有零件文字框内缘须距”零件最大本体的最外缘或者PAD 最外缘”≧10 mil; 亦即双边≧20 mil.5.1 若”零件最大本体的最外缘与PAD 最外缘”外形比例不符合,则零备注零件公差:L +a/-b Lmax=L+a, Lmin=L-bW +c/-d Wmax=W+c, Wmin=W-d文字框Layout: 长≧Lmax+20, 宽≧Wmax+20件文字框依两者最大值而变化.6 所有零件皆须有文字框, 其文字框外缘不可互相接触、重迭.6.1 文字框线宽≧6 mil.7 SMD 零件极性标示:(1) QFP: 以第一pin 缺角表示.(图a)(2) SOIC: 以三角框表示. (图b)(3) 钽质电容: 以粗线标示在文字框的极性端. (图c)7.1 零件标示极性后文字框外缘不可互相接触、重迭.7.2 用来标示极性的文字框线宽≧ 12 mil. OK(a) (b)文字框零件腳/ Metal DownPCB PADNG(c)项项次项次89101112目备V-Cut 或者邮票孔须距正上方平行板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧80mil.V-Cut 或者邮票孔须距正上方垂直板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧200mil.V-Cut 或者邮票孔须距摆布方平行板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧140 mil.V-Cut 或者邮票孔须距摆布方垂直板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧180 mil.邮票孔与周围突出板边零件的文字框须距离L≧40mil.LLV-Cut文字框L文字框LV-Cut文字框文字框注文字框L郵票孔文字框L郵票孔文字框L郵票孔文字框L郵票孔L项13 本体厚度跨越PCB 的零件,其跨越部份的V-CUT 必须挖空.目备图鸟瞰图V-CUTPCB注侧视零件V-CUT14 所有PCB 厂邮票孔及V-CUT 的机构图必须一致.15 PCB 之某一长边上需有两个TOOLING HOLES, 其中心距PCB板边需等于(X,Y)=(200, 200) mil ﹐Tooling hole 完成孔直径为160 +4/-0 mil.16 (1) Pitch = 50 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 20 mil✓BGA PAD 的绿漆直径= 26 mil(2) Pitch = 40 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 16 mil✓BGA PAD 的绿漆直径= 22 mil17 ✓BGA 文字框外缘标示W = 30 mil 宽度的实心框, 以利维修时对位置件.✓BGA 极性以三角形实心框标示. 邊短BCPPCB 長邊BGA PADVIA HolePCB 基材銅TRACE 在綠漆下綠漆BGA 实体PCB LAYOUTWLXYL LL项项次目备18 各类金手指长度及附近之Via Hole Layout Rule:✓Cards 底部需距金手指顶部距离为Y; 金手指顶部绿漆可覆盖宽度≦W; Via Hole 落在金手指顶部L 内必须盖绿漆, 并不能有锡珠残留在此区域的Via Hole 内.✓AGP / NLX / SLOT 1 转接卡的零件面: L=600, W=20, Y=284 ✓AGP / NLX / SLOT 1 转接卡的锡面: L=200, W=20, Y=284 ✓PCI 的零件面: L=600, W=20, Y=260✓PCI 的锡面: L=200, W=20, Y=26019 多联板标示白点:(1) 联板为双面板, 在V-cut 正面及背面各标示一个φ100mil 的白点.(2) 联板为单面板, 在V-cut 零件面标示一个φ100mil 的白点.(3) 所有PCB 厂白点标示的位置皆一致.AGP / NLX/ SLOT 1 转接卡V-Cut注PCIφ100mil白點標示项项次锡偷LAYOUT RULE 建议规范项次1 23 44.1 项目Short Body 型的VGA 15 Pin 的最后一排零件脚在LAYOUT 时须在锡面LAY 锡偷.Ps: DIP 过板方向为I/O Port 朝前.Socket 7 及Socket 370 的角落朝后的位置在LAYOUT 时须在锡面LAY 锡偷.其余零件在台北工厂SAMPLE RUN 或者ENG RUN 时会标出易短路的Pin 位置, R&D 改版时请加入锡偷.若零件长方向与过板方向垂直, 则锡偷的位置及尺寸如右图:✓X=1.3~1.8, Y=1.3~1.7 皆可有助于提升良率.✓X=1.8 且Y=1.5 为最佳组合.✓板长1/4 长度的中央区域,且P1 或者P2 有一个≦48mil, 为最须LAY 锡偷的位置.(如图a)✓若无法LAY连续长条的锡偷,则Pin 与Pin 的中心点必须LAY满锡偷. (如图b)备注錫面VGA過板方向錫偷或者過板方向錫偷wP1Y*P1 P2 P2X*w Pad過板方向過板方向图a錫面錫偷图bmaxPCB LAYOUT注次 1 PCI排針 2 DIP 過板方向測試點 大銅箔 基材Leadless (无延伸脚的) SMD 零件 PCB PAD Layout Rule:(X = W + 2 3 *H + 8| max (单位: mil) (Equation 1)|R= P - 8 零件本體L:端电极的长度 W: 端电极的極 H: 端 电 极 的 高 度 , 其 公 差 H+a/-b, Hmax=H+a若此零件有多种 sources, 则W , H , L 选用所用 sources 最大的值max(W , H , L )代入(Equation 1)的X , Y, R .小 PAD PADLHolemax若此零件各种 sources 间尺寸差异太大,大小 PADs 之间以绿漆分开(较佳选择), 绿漆宽度 W 须≧10 mil. 或者 Layout 成本垒板 型式.项排针长边 Layout 方向与 PCI 长边平行.锡面测试点的边缘距过板前方的大铜箔距离 d 须≧60mil.PCB PAD LAYOUTHL建议规范目 备 零 件 侧 视 图 零 件 底 部 图測試點VIA大 PAD P W錫面綠漆 或者 项 3.2 3.1 d3 WLXY R 〈 Y = Lc4 未覆盖SOLDER MASK 的PTH 孔或者 VIA HOLE 边缘须与SMD PAD 边缘距离 L ≧ 12 mil.PCB LAYOUT项有延伸脚的零件 PCB PAD Layout Rule:(X = W + 48S = D + 24(单位: mil)(Equation 2)Ps: Z 为零件脚的宽度若此零件有多种 sources,则W , Z 选用所用 sources 最大的值 max(W , Z )代入(Equation 2)的X , Y, S . DIP 零件钻孔大小 Layout Rule: ✓ 若L c W< 1.2 亭 0 Drill= c✓ 若L cW > 1.2 亭0 Drill= ps: L c 为零件脚截面的长度, W c 为零件脚截面的宽度, ψDrill 为PCB 完成孔直径.线圈的 PAD 及零件文字框 LAYOUT 尺寸如右图:80/120 mild 文建议规范目 备 注零件侧视图 PCBPAD LAYOUT WD W S X零件本體D: 零件中心至 lead 端点的距离Lead 腳 W: lead 会与 pad 接触的长度ψ Drill / ψ PAD =ψ = 734 mil PCB 钻孔图ψDrillL 2 + W 2 + 5c cL 2 + W 2 + 10 c c 零件脚截面图5.1 6 项 次5 Z Y文字框W c7 L c〈|Y = PITCH /2 + 1, if PITCH 不 26 |l Y = Z + 8, if PITCH > 268 SOCKET 7 及SOCKET 370 的游戏杆长方向与PCI 平行.PCI搖桿長方向d = 620 mil或者搖桿長方向PCIPCB LAYOUT 建议规范项项目备次8.1 SOCKET 7 及SOCKET 370 的摆设位置请勿摆在PCB 中央1/4板长的区域.9 Through Hole 零件的与接大铜箔时, 须:✓锡面:PTH 可与邻近大铜箔相接.✓零件面及内层路线:法一:Thermal Relief 型式, PTH 与其余大铜箔不可彻底相接,需用PCB 基材隔开.注L法一:零件面及內層法二:过锡炉前方(PTH 中心点的前180 度)的大铜箔可与PTH 直接相接; 过锡炉后方(PTH 中心点的后180 度)的大铜箔则不可与PTH 直接相接, 需间隔W ≧ 60 mil.銅箔10 PCB 零件面上须印刷白色文字框, 此白框可摆在任何位置, 但不可被零件置件后压住, 其白框长L*宽W = 1654 *276 mil; 此文字框乃为Shop Flow 贴条形码, 以利计算机化管理.L法二:零件面及內層DIP 過板方向W基材w錫面綠漆PAD PCIPCB LAYOUT 建议规范项项目备注次11 若同一片板子有两种机种名称, 但其LAYOUT 皆相同, 为避免SMT 生产时混板, 须在某一角落的光学点, 用不同的喷锡样式辨别. 例如:✓OEM 客户: 用圆形喷锡(直径= 40 mil)光学点.✓ASUS: 用正方形喷锡(长*宽= 25*25 mil)光学点.Ps: 由于R&D 在LAYOUT 时不知道哪些机种会有不同名称, 故创造单位在生产时帮忙check, 反应时填写技术中心制订的”修改建议”表格, pass 给技术中心, 由技术中心跟LAYOUT 沟通修改. OEM 机种光学点修改必须经过业务允许.25 2512 多联板CAD 文件罗列顺序:✓单版罗列编号采取逆时针方向, 并将第零片放置在左下角(由左而右, 由下而上).✓白点标示固在离第零片较远的板边上. Case 1: 摆布二联板上下二联板C2 C2- 1Case 3: 四联板(1)四联2-(3C2-2C2 C2- 1C2- 1C2C2-3C2CaseCaseC2-2C2- 12:4:Case 5: 多联板PCB LAYOUT 建议规范项项目备次13 大颗BGA(长*宽=35*35 mm)加Heat Sink 后, 附耳文字框宽W=274 mil, 附耳文字框长度L=2606 mil, 附耳底部零件限高H 字框须≦50 mil. H注附耳文WL零件选用建议规范项次1 2 3 44.1 4.2 5 6目备过SMT 的异形零件, 其塑料材质的热变形温度(Td)须≧240℃,或者其塑料能承受Resistance to Soldering Heat 在240℃, 10 秒钟而不变形, 塑料材质如全部LCP、PPS, 及部份PCT、PA6T.但Nylon46 及Nylon66 含水率太高,不适合SMT reflow.异形零件的欲焊接的lead 或者tail, 其材质最外层须电镀锡铅合金, 或者金等焊锡性较佳的电镀层.零件的Shielding Plate 不可选用镀全锡.SMD 零件的包装须为TAPE & REEL, 或者硬TRAY 盘包装, 或者Tube 包装, 以TAPE & REEL 为最佳选择, 包装规范请参阅”零件包装建议规范” .若零件有极性, 采购时确认零件在TAPE & REEL 包装, 或者硬TRAY 盘包装, 或者Tube 包装内的极性位置固定在同一方位; 并且不因采购时间点不同而购买到极性位置与以往不同方位的零件, 请参阅”零件包装建议规范” .DIP 零件的包装须为硬TRAY 盘包装, 或者Tube 包装.✓SMD TYPE 的Connectors,其所有零件脚的平面度须≦5mil.✓SMD TYPE 的Connectors,其所有零件脚与METAL DOWN(例如SODIMM 的两个METAL DOWN)的综合平面度须≦6mil.SMD TYPE 的Connectors,其零件塑料顶部与零件脚构成的平面-A-注10 A项之间的平行度须≦ 10 mil.7 Connector 置于平面后分量须平均分布, 不可单边倾斜.零件选用建议规范项次8 9101112目备SMD TYPE 的Connectors,其零件塑料顶部正中央须有一平整区域W*L(例如贴MYLAR 胶带)以利置件机吸取.,其面积建议如下(单位mil):(1) Y<200 且X<800:平整区域面积W*L≧72*72(2) Y<200 且X≧800:平整区域面积W*L≧120*120(3) 200≦Y<400:平整区域面积W*L≧120*120(4) Y≧400:平整区域面积W*L≧240*240因零件种类繁多,若有特殊零件无法合用者,请与技术中心联络商谈。

AW 印制电路板(PCB)设计规范A版(第0修改)编制:年月日审核:年月日批准:年月日2011-11-15 发布 2011-12-15 实施印制电路板(PCB)设计规范1 目的为了规范公司产品的PCB 工艺设计要求,使得PCB 的设计从生产、应用等角度满足良好的生产装配性、测试性、安全性等要求,并在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2 适用范围本文件适用于公司自主开发的PCB 设计以及PCB 审核。

3 职责一般职责参考PCB管理规范。

4 工作程序4.1PCB 设计模板使用CADENCE 软件设计PCB,可以直接选择使用设计模版:Template.brd ,模版中已经配置完成了以下4.1.1-4.1.6 的内容。

模版使用时可以直接将模版文件复制、重新命名形成新的PCB 设计文件。

4.1.1 设置Drawing Parameters按照IPC 标准,PCB 设计中使用的绘图单位为毫米(mm),精度一般精确到小数点后3 位。

根据我们通常的PCB 尺寸,选择PCB 设计图纸尺寸为A3,如果PCB 尺寸超过A3 大小,则可选择A2 或其他。

根据以上设置Drawing Parameters 如下:●User unit:Millimeter;●Size:A3●Accuracy: 3●Drawing Extents:W:440,H:3174.1.2 PCB设计Format 文件PCB 设计图纸框图FormatA3.dra 文件保存在Cadence 封装库中。

通用模版已经将该文件导入完成。

4.1.3 器件布局栅格的设置元件密集的PCB 栅格设置为0.05mm ,其他PCB 的栅格以0.05mm 的倍数递增。

4.1.4 文字字体设计规则根据PCB丝印层设计规范的要求,共需要四种字体规格,即常规、小字体、对外接口的接插件丝印标号字体以及PCB 编码和设计日期。

具体设置见下表:WIDTH HEIGHT LINE SPACE PHOTO WIDTH CHAR SPACE 常规35(0.89) 50(1.27) 30(0.76) 7(0.18) 6(0.15)小字体16(0.41) 50(1.27) 30(0.76) 4 (0.1) 4(0.1)接插件50(1.27) 80(2.03) 30(0.76) 10(0.25) 8(0.20) CODE 50(1.27) 80(2.03) 30(0.76) 10(0.25) 8(0.20)PCB 模版中已经将以下几种字体在“TEXT SIZE ”中的1、2、3 项中增加。

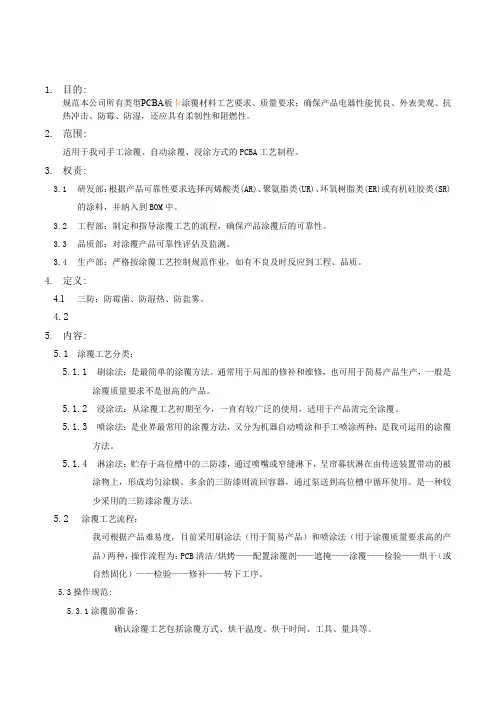

1.目的:规范本公司所有类型PCBA板卡涂覆材料工艺要求、质量要求;确保产品电器性能优良、外表美观、抗热冲击、防霉、防湿,还应具有柔韧性和阻燃性。

2.范围:适用于我司手工涂覆、自动涂覆、浸涂方式的PCBA工艺制程。

3.权责:3.1研发部:根据产品可靠性要求选择丙烯酸类(AR)、聚氨脂类(UR)、环氧树脂类(ER)或有机硅胶类(SR)的涂料,并纳入到BOM中。

3.2工程部:制定和指导涂覆工艺的流程,确保产品涂覆后的可靠性。

3.3品质部:对涂覆产品可靠性评估及监测。

3.4生产部:严格按涂覆工艺控制规范作业,如有不良及时反应到工程、品质。

4.定义:4.1三防:防霉菌、防湿热、防盐雾。

4.25.内容:5.1涂覆工艺分类:5.1.1刷涂法:是最简单的涂覆方法。

通常用于局部的修补和维修,也可用于简易产品生产,一般是涂覆质量要求不是很高的产品。

5.1.2浸涂法:从涂覆工艺初期至今,一直有较广泛的使用,适用于产品需完全涂覆。

5.1.3喷涂法:是业界最常用的涂覆方法,又分为机器自动喷涂和手工喷涂两种;是我司运用的涂覆方法。

5.1.4淋涂法:贮存于高位槽中的三防漆,通过喷嘴或窄缝淋下,呈帘幕状淋在由传送装置带动的被涂物上,形成均匀涂膜。

多余的三防漆则流回容器,通过泵送到高位槽中循环使用。

是一种较少采用的三防漆涂覆方法。

5.2涂覆工艺流程:我司根据产品难易度,目前采用刷涂法(用于简易产品)和喷涂法(用于涂覆质量要求高的产品)两种,操作流程为:PCB清洁/烘烤——配置涂覆剂——遮掩——涂覆——检验——烘干(或自然固化)——检验——修补——转下工序。

5.3操作规范:5.3.1涂覆前准备:确认涂覆工艺包括涂覆方式、烘干温度、烘干时间、工具、量具等。

5.3.2PCBA清洁、烘干:除去潮气和水分,涂覆前必须先将要PCBA板表面的灰尘、潮气和松香除净,使涂料很好地粘着在线路板表面。

烘板条件:60°C,30—40分钟,趁热涂覆效果更佳。

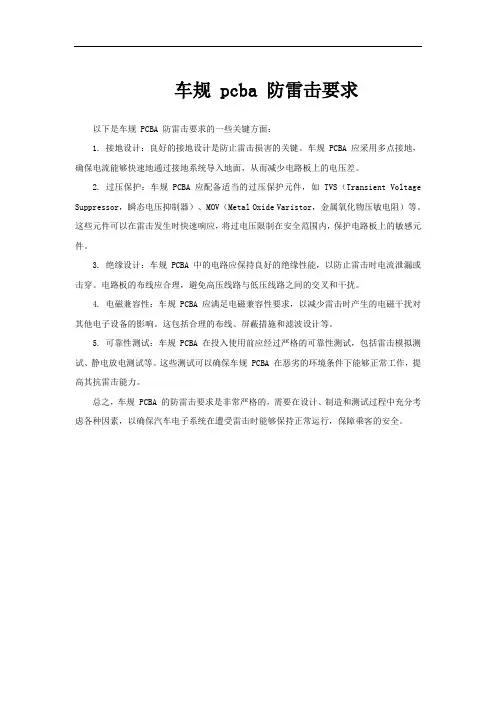

车规 pcba 防雷击要求

以下是车规 PCBA 防雷击要求的一些关键方面:

1. 接地设计:良好的接地设计是防止雷击损害的关键。

车规 PCBA 应采用多点接地,确保电流能够快速地通过接地系统导入地面,从而减少电路板上的电压差。

2. 过压保护:车规 PCBA 应配备适当的过压保护元件,如 TVS(Transient Voltage Suppressor,瞬态电压抑制器)、MOV(Metal Oxide Varistor,金属氧化物压敏电阻)等。

这些元件可以在雷击发生时快速响应,将过电压限制在安全范围内,保护电路板上的敏感元件。

3. 绝缘设计:车规 PCBA 中的电路应保持良好的绝缘性能,以防止雷击时电流泄漏或击穿。

电路板的布线应合理,避免高压线路与低压线路之间的交叉和干扰。

4. 电磁兼容性:车规 PCBA 应满足电磁兼容性要求,以减少雷击时产生的电磁干扰对其他电子设备的影响。

这包括合理的布线、屏蔽措施和滤波设计等。

5. 可靠性测试:车规 PCBA 在投入使用前应经过严格的可靠性测试,包括雷击模拟测试、静电放电测试等。

这些测试可以确保车规 PCBA 在恶劣的环境条件下能够正常工作,提高其抗雷击能力。

总之,车规 PCBA 的防雷击要求是非常严格的,需要在设计、制造和测试过程中充分考虑各种因素,以确保汽车电子系统在遭受雷击时能够保持正常运行,保障乘客的安全。

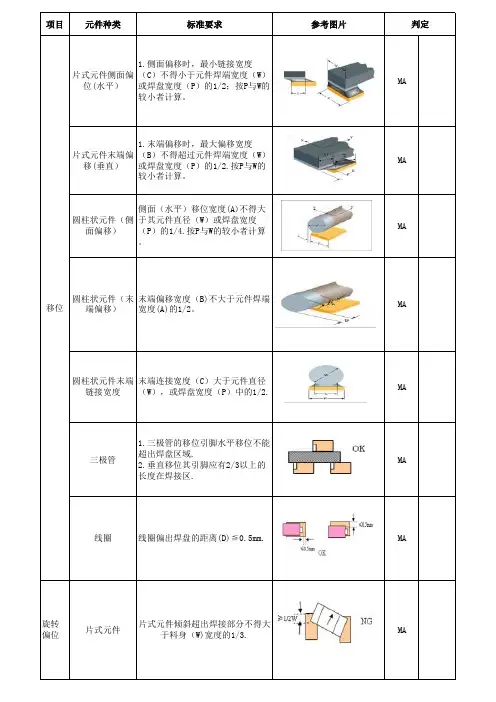

项目元件种类标准要求参考图片三极管1.三极管的移位引脚水平移位不能超出焊盘区域.2.垂直移位其引脚应有2/3以上的长度在焊接区.MAMAMAMAMAMAMAMA 1.侧面偏移时,最小链接宽度(C)不得小于元件焊端宽度(W)或焊盘宽度(P)的1/2;按P与W的较小者计算。

1.末端偏移时,最大偏移宽度(B)不得超过元件焊端宽度(W)或焊盘宽度(P)的1/2.按P与W的较小者计算。

侧面(水平)移位宽度(A)不得大于其元件直径(W)或焊盘宽度(P)的1/4.按P与W的较小者计算。

末端偏移宽度(B)不大于元件焊端宽度(A)的1/2。

末端连接宽度(C)大于元件直径(W),或焊盘宽度(P)中的1/2.线圈偏出焊盘的距离(D)≦0.5mm.片式元件倾斜超出焊接部分不得大于料身(W)宽度的1/3.片式元件侧面偏位(水平)片式元件末端偏移(垂直)圆柱状元件(侧面偏移)圆柱状元件(末端偏移)圆柱状元件末端链接宽度判定移位旋转偏位线圈片式元件MAMAMAMAMAMAMAMAMA1.焊锡宽度(W)需大于PCB焊盘宽度(P)的2/32.锡面须光滑,焊接轮廓宽度L≥1/2D,锡面高度T≥1/4D元件本体浮起与PCB的间隙不得大于0.1mm。

线圈类元件不允许旋转偏位.三极管旋转偏位时每个脚都必须有脚长的2/3以上的长度在焊盘区.且有1/2以上的焊接长度.不允许正反面标示的元件有翻贴现象.(即:丝印面向下)片式电阻常见不允许焊接元件有斜立或直立现象(元件一端脱离焊盘焊锡而翘起)最小爬锡高度(F)应大于城堡高度(H)的1/3.不接受焊盘无锡的组装不良.旋转偏位后其横向偏出焊盘部分不得大于元件直径的1/4.所有元件三极管元件翻贴片式元件无引脚元件所有元件片式/圆柱状元件焊锡高度空焊少锡浮高旋转偏位反贴/反白立碑圆柱状元件线圈插件堵孔PCBA不接受锡膏残留于插件孔、螺丝孔的不良现象,避免造成DIP组装困难MA露铜PCB1.不允许PCB线路有露铜的、焊接造成铜箔翘起的现象2.不影响引线的露铜面积不得大于∮1mm.MA多件所有物料不允许有空位焊盘贴装元件MA连锡/短路所有元件 1.不允许线路不同的引脚之间有连锡、碰脚等现象形成短路。

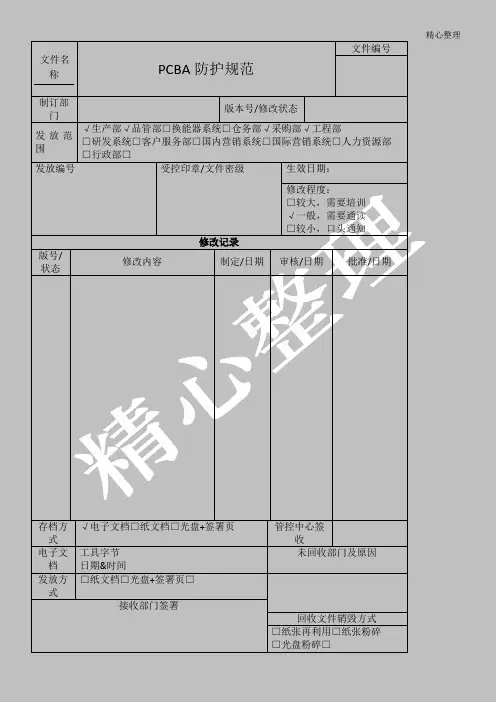

精心整理文件名称PCBA防护规范文件编号制订部门版本号/修改状态发放范围√生产部√品管部□换能器系统□仓务部√采购部√工程部□研发系统□客户服务部□国内营销系统□国际营销系统□人力资源部□行政部□发放编号受控印章/文件密级生效日期:修改程度:□较大,需要培训√一般,需要通读□较小,口头通知修改记录版号/状态修改内容制定/日期审核/日期批准/日期存档方式√电子文档□纸文档□光盘+签署页管控中心签收电子文档工具字节日期&时间未回收部门及原因发放方式□纸文档□光盘+签署页□接收部门签署回收文件销毁方式□纸张再利用□纸张粉碎□光盘粉碎□1.0 目的规范公司的PCBA 防护要求。

减少PCBA 在储运过程中出现的损坏现象,提高产品PCBA 的产品合格率。

2.0 适用范围本规范适用于公司产品的板卡防护。

3.0 职责生产部按本规范执行,采购部要求外协加工厂按本规范执行。

工程部提供技术支持。

4.0 内容4.1PCBA 存放和使用环境要求4.1.1存放板卡的库房相对湿度:45-75%,室温为15℃~30℃。

4.1.2库房里,在放置板卡的位置上应贴有防静电专用标示。

4.1.3在PCBA 调试区,相关设备、仪器充分接地,操作员要带防静电手镯。

4.1.4静电安全区(点)的室温为15℃~30℃,相对湿度为45-75%,禁止在低于45%的环境内操作(静电敏感元器件)。

4.1.5定期测量地面、桌面、周转箱等表面电阻值。

4.1.6静电安全区(点)的工作台上禁止放置非生产物品,如餐具、茶具、提包、毛织物、报纸、橡胶手套等。

4.1.7工作人员进入防静电区域,需放电。

操作人员进行操作时,必须穿工作服和防静电鞋、袜。

每次上岗操作前必须作静电防护安全性检查,合格后才能生产。

4.1.8操作时要戴防静电腕带,每天测量腕带是否有效。

4.2PCBA 包装防护 4.2.1必需是防静电储运箱 储运箱外围尺寸推荐:(长*宽*高) 中型:530x400x250mm 大型:720X440X400mm小型:480x350x160mm 或350x270x130mm4.2.2储运箱内部防静电栅格规定:A BABB 不作要求,能平均分配长度即可,B 方向上一般可放置3个间隔A=40-50mm 或 70-80mm隔板厚度不小于2mm4.2.3储运箱内部结构 (1)使用防静电栅格:防静电隔板材料规格同防静电栅格,防静电泡绵厚度不小于2mm 。

pcba静电防护等级

PCBA静电防护等级是指PCBA板在制造、运输、存储等过程中的静电防护措施等级,主要用于保护电子元器件免受静电损害。

根据不同的防护措施,PCBA静电防护等级通常分为三类,分别是一般静电防护、中等静电防护和高级静电防护。

其中,一般静电防护主要采用防静电包装袋和防静电泡沫等措施,可保护元器件免受电荷积累和电放电伤害;中等静电防护则在一般静电防护的基础上增加了静电防护鞋、手套等防护措施,可有效降低电荷积累和电放电的风险;高级静电防护则采用更为严格的防护措施,如静电防护工作台、静电防护衣等,可最大限度地保护PCBA板和元器件的安全。

因此,在制造PCBA 板时,需要根据具体情况选择相应的静电防护等级,有效保障电子元器件的质量和稳定性。

- 1 -。

PCB(A)防护计划1、目的确保线路板性能稳定,提高线路板的使用合格率2、适用范围本程序适用于科蓝环保设备有限公司PCB(A)的存放及使用的过程3、定义4、职责与权限生产部:在使用和存放PCB(A)时严格按照本程序要求,生产中发现有损害PCB(A)质量的动作时,应立即终止动作并及时向品质部提出品质部:负责对生产部门存放及使用PCB(A)的过程进行监督,确保严格按照规定进行,必要时采取相应的处罚措施,及时处理品质相关问题5、内容5.1. PCB的存放过程PCB采购回来后使用相应尺寸的纸箱存放,且直立放置,纸箱高度刚好够放下一层直立的PCB,宽度略大于两倍的PCB宽度(中间要放一层纸皮),长度无特殊要求,存放时,每箱一定要装满,有散装的必须放在最上层(上面严禁堆放物品),做好防尘措施,同时应存放在常温、干燥、无腐蚀性气体的环境中。

5.2. PCB的使用过程PCB取用时应戴手套,并保持手套清洁,防止汗水粘在焊盘上使焊盘氧化,影响上锡效果,同时要小心取出,防止刮伤其他PCB,PCB支撑导轨宽度要适宜,能有效防止产品的掉落,同时也不能太紧(PCB在上面移动较顺畅)。

插元件时,使用力度应适宜,不能用力过猛,但必须保证每个元器件插到位(具体参照【线路板检验指引】)。

元件焊接时烙铁温度应控制在适宜的范围内(280-320℃),同时不能长时间(不超过3秒)将烙铁靠在同一焊盘上。

剪元件脚时,注意使用锋利的斜口钳,避免产生拉扯现象,导致元件虚焊、脱焊。

5.3. PCBA的存放在拿取PCBA时须双手抓住板的两侧托起,严禁用手抓住板上的元器件将板提起或拖拽PCBA。

将PCBA直立放于周转车上,放置应稳固,能较好的防止PCBA的掉落,同时应做好防尘措施。

周转车应放在规定区域,防止过往人员碰到后导致PCBA掉落损坏。

5.4. PCBA的使用取用PCBA时,必须轻拿轻放,按照上述要求从周转车上双手托起,且一次取一块,安装完成后再取下一块,严禁将PCBA堆放在工作台面上,避免压坏元器件。

pcba的注意事项

在进行PCB(Printed Circuit Board,印刷电路板)组装(PCBA,Printed Circuit Board Assembly)过程中,有一些重要的注意事项需要考虑:

1. 静电防护:PCBA过程中,要注意静电防护,使用防静电地板、穿戴防静电服装和手套,使用防静电工具和设备,以避免静电对电子元件和PCB的损坏。

2. 温度控制:在焊接过程中,要控制好温度,确保焊接点的质量和稳定性。

选择适当的焊接设备和工艺参数,避免过高或过低的温度对组装质量产生影响。

3. 安装顺序:按照电子元件的大小、高度和热敏度等因素,合理安排元件的安装顺序。

先安装低高度、低热敏度的元件,再安装高度较高、热敏度较高的元件,以免后期焊接过程中对已安装元件造成热应力。

4. 焊接质量控制:焊接过程中,要确保焊点的完整、牢固和无短路等问题。

使用合适的焊接方法和工具,进行焊接质量检查和测试,确保所有焊点符合规范和要求。

5. 清洁和防潮:组装完成后,要进行适当的清洁和防潮处理。

清除焊接过程中可能产生的焊渣和污染物,采取适当的防潮措施,以保证PCBA的可靠性和持久性。

以上是PCBA过程中的一些重要注意事项,遵守这些要点可以确保PCBA的质量和可靠性,提高产品的性能和可靠性。

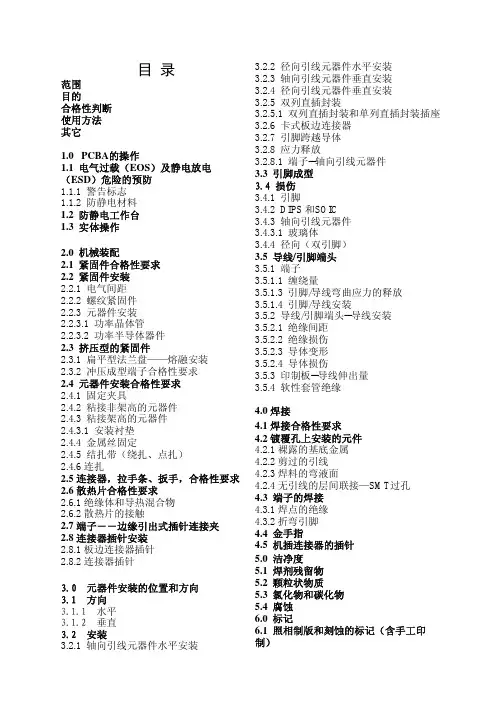

目录范围目的合格性判断使用方法其它1.0 PCBA的操作1.1 电气过载(EOS)及静电放电(ESD)危险的预防1.1.1 警告标志1.1.2 防静电材料1.2 防静电工作台1.3 实体操作2.0 机械装配2.1 紧固件合格性要求2.2 紧固件安装2.2.1 电气间距2.2.2 螺纹紧固件2.2.3 元器件安装2.2.3.1 功率晶体管2.2.3.2 功率半导体器件2.3 挤压型的紧固件2.3.1 扁平型法兰盘——熔融安装2.3.2 冲压成型端子合格性要求2.4 元器件安装合格性要求2.4.1 固定夹具2.4.2 粘接非架高的元器件2.4.3 粘接架高的元器件2.4.3.1 安装衬垫2.4.4 金属丝固定2.4.5 结扎带(绕扎、点扎)2.4.6 连扎2.5 连接器,拉手条、扳手,合格性要求2.6 散热片合格性要求2.6.1 绝缘体和导热混合物2.6.2 散热片的接触2.7 端子--边缘引出式插针连接夹2.8 连接器插针安装2.8.1 板边连接器插针2.8.2 连接器插针3.0 元器件安装的位置和方向3.1 方向3.1.1 水平3.1.2 垂直3.2 安装3.2.1 轴向引线元器件水平安装3.2.2 径向引线元器件水平安装3.2.3 轴向引线元器件垂直安装3.2.4 径向引线元器件垂直安装3.2.5 双列直插封装3.2.5.1 双列直插封装和单列直插封装插座3.2.6 卡式板边连接器3.2.7 引脚跨越导体3.2.8 应力释放3.2.8.1 端子--轴向引线元器件3.3 引脚成型3.4 损伤3.4.1 引脚3.4.2 DIPS 和SOIC3.4.3 轴向引线元器件3.4.3.1 玻璃体3.4.4 径向(双引脚)3.5 导线/引脚端头3.5.1 端子3.5.1.1 缠绕量3.5.1.3 引脚/导线弯曲应力的释放3.5.1.4 引脚/导线安装3.5.2 导线/引脚端头--导线安装3.5.2.1 绝缘间距3.5.2.2 绝缘损伤3.5.2.3 导体变形3.5.2.4 导体损伤3.5.3 印制板--导线伸出量3.5.4 软性套管绝缘4.0 焊接4.1 焊接合格性要求4.2 镀覆孔上安装的元件4.2.1 裸露的基底金属4.2.2 剪过的引线4.2.3 焊料的弯液面4.2.4 无引线的层间联接—SMT过孔4.3 端子的焊接4.3.1 焊点的绝缘4.3.2 折弯引脚4.4 金手指4.5 机插连接器的插针5.0 洁净度5.1 焊剂残留物5.2 颗粒状物质5.3 氯化物和碳化物5.4 腐蚀6.0 标记6.1 照相制版和刻蚀的标记(含手工印制)6.2 丝网印制的标记6.3 印章标记6.4 激光标记6.5 条形码6.5.1 可读性6.5.2 粘附和破损7.0 涂覆层7.1 敷形涂层7.1.1 总则7.1.2 涂覆7.1.3 厚度7.2 涂覆—阻焊膜涂覆术语7.2.1 起皱/破裂7.2.2 孔隙和鼓泡7.2.3 断裂8.0 层压板状况8.1 引言8.2 术语解释8.2.1 白斑8.2.2 微裂纹8.2.3 起泡和分层8.2.4 显布纹8.2.5 露纤维8.2.6 晕圈和板边分层8.2.7 粉红环8.2.8 烧焦/阻焊膜变色-阻焊膜脱落)8.3 弓曲和扭曲9.0 跨接线9.1 跨接线选择9.2 跨接线布线9.3 跨接线固定9.4 镀覆孔9.5 表面安装10.0 表面安装PCBA10.1 胶粘接10.2 焊点10.2.1 片式元件/只有底部焊端10.2.2 片式元件--矩形或正方形焊端元件--焊端有1,3或5个端面10.2.3 圆柱形焊端10.2.4 城堡形焊端的无引线芯片载体10.2.5 扁带“L”形和鸥翼形引脚10.2.6 圆形或扁平形(精压)引脚10.2.7 “J”形引脚10.2.8 “I”形引脚的对接焊点10.3 焊点—片式元件-端头,第3或第 5端面--焊缝范围10.4 元件损坏10.4.1 片式电阻器10.4.1.1 片式电阻器的裂纹与缺口10.4.1.2 片式电阻器--金属化10.4.2 片式电容器10.4.2.1 片式电容器--浸析10.4.2.2 片式电容器--缺口和裂纹10.4.3 圆柱形零件PCBA外观质量检验标准范围本工艺标准是一本针对PCBA外观质量检验的图集形式的标准。

Clearance和Creepage的区别,电气间隙和爬电距离的意思及区别Clearance(电气间隙)是什么意思Clearance: 电气间隙--两个导电零部件之间或导电零部件与设备界面之间测得的最短空间距离.Creepage(爬电距离)是什么意思Creepage: 爬电距离--沿绝缘表面测得的两个导电零部件之间或导电零部件与设备界面之间的最短距离.Clearance和Creepage的区别,电气间隙和爬电距离的区别按照字面意思,Clearance(电气间隙)是指两点空间的最短距离。

Creepage(爬电距离)是是指两点沿绝缘表面的最短距离。

从下面这张图很明显的能够看得出来。

上面的实线是Clearance(电气间隙)的最短距离,下面虚线是沿着绝缘表面Creepage(爬电距离)的最短距离。

电气间隙的决定:根据测量的工作电压及绝缘等级,即可决定距离一次侧线路之电气间隙尺寸要求二次侧线路之电气间隙尺寸要求但通常:一次侧交流部分:保险丝前L—N≥2.5mm,L.N PE(大地)≥2.5mm,保险丝装置之后可不做要求,但尽可能保持一定距离以避免发生短路损坏电源。

一次侧交流对直流部分≥2.0mm一次侧直流地对大地≥2.5mm (一次侧浮接地对大地)一次侧部分对二次侧部分≥4.0mm,跨接于一二次侧之间之元器件二次侧部分之电隙间隙≥0.5mm即可二次侧地对大地≥1.0mm即可附注:决定是否符合要求前,内部零件应先施于10N力,外壳施以30N力,以减少其距离,使确认为最糟情况下,空间距离仍符合规定。

爬电距离的决定:根据工作电压及绝缘等级,查表6可决定其爬电距离但通常:(1)、一次侧交流部分:保险丝前L—N≥2.5mm,L.N 大地≥2.5mm,保险丝之后可不做要求,但尽量保持一定距离以避免短路损坏电源。

(2)、一次侧交流对直流部分≥2.0mm(3)、一次侧直流地对地≥4.0mm如一次侧地对大地(4)、一次侧对二次侧≥6.4mm,如光耦、Y电容等元器零件脚间距≤6.4mm要开槽。

文件名称PCBA防护规范文件编号制订部门版本号/修改状态发放范围√生产部√品管部□换能器系统□仓务部√采购部√工程部□研发系统□客户服务部□国内营销系统□国际营销系统□人力资源部□行政部□发放编号受控印章/文件密级生效日期:修改程度:□较大,需要培训√一般,需要通读□较小,口头通知修改记录版号/状态修改内容制定/日期审核/日期批准/日期存档方式√电子文档□纸文档□光盘+签署页管控中心签收电子文档工具字节日期&时间未回收部门及原因发放方式□纸文档□光盘+签署页□接收部门签署回收文件销毁方式□纸张再利用□纸张粉碎□光盘粉碎□1.0目的规范公司的PCBA防护要求。

减少PCBA在储运过程中出现的损坏现象,提高产品PCBA的产品合格率。

2.0适用范围本规范适用于公司产品的板卡防护。

3.0职责生产部按本规范执行,采购部要求外协加工厂按本规范执行。

工程部提供技术支持。

4.0内容4、1 PCBA存放与使用环境要求4.1.1存放板卡的库房相对湿度:45-75%,室温为15℃~30℃。

4.1.2库房里,在放置板卡的位置上应贴有防静电专用标示。

4.1.3 在PCBA调试区,相关设备、仪器充分接地,操作员要带防静电手镯。

4.1.4 静电安全区(点)的室温为15℃~30℃,相对湿度为45-75%,禁止在低于45%的环境内操作 (静电敏感元器件)。

4.1.5定期测量地面、桌面、周转箱等表面电阻值。

4.1.6静电安全区(点)的工作台上禁止放置非生产物品,如餐具、茶具、提包、毛织物、报纸、橡胶手套等。

4.1.7工作人员进入防静电区域,需放电。

操作人员进行操作时,必须穿工作服与防静电鞋、袜。

每次上岗操作前必须作静电防护安全性检查,合格后才能生产。

4.1.8操作时要戴防静电腕带,每天测量腕带就是否有效。

4、2 PCBA包装防护4.2.1 必需就是防静电储运箱储运箱外围尺寸推荐:(长*宽*高)中型:530 x 400 x 250mm大型:720 X 440 X 400mm小型:480 x 350 x160mm或350 x 270 x 130mm4.2.2储运箱内部防静电栅格规定:4.2.3储运箱内部结构 (1)使用防静电栅格:防静电隔板材料规格同防静电栅格,防静电泡绵厚度不小于2mm 。

盛年不重来,一日难再

晨。

及时宜自勉,岁月不待人。

文件名称PCBA防护规范

文件编号

制订部门版本号/修改状态

发放范围√生产部√品管部□换能器系统□仓务部√采购部√工程部□研发系统□客户服务部□国内营销系统□国际营销系统□人力资源部□行政部□

发放编号受控印章/文件密级生效日期:

修改程度:

□较大,需要培训

√一般,需要通读

□较小,口头通知

修改记录

版号/

状态

修改内容制定/日期审核/日期批准/日期

存档方式√电子文档□纸文档□光盘+签署页管控中心签收

电子文档工具字节

日期&时间

未回收部门及原因

发放方式□纸文档□光盘+签署页□

接收部门签署

回收文件销毁方式

□纸张再利用□纸张粉碎

□光盘粉碎□

AAAAAAAA

1.0目的

规范公司的PCBA防护要求。

减少PCBA在储运过程中出现的损坏现象,提高产品PCBA的产品合格率。

2.0适用范围

本规范适用于公司产品的板卡防护。

3.0职责

生产部按本规范执行,采购部要求外协加工厂按本规范执行。

工程部提供技术支持。

4.0内容

4.1 PCBA存放和使用环境要求

4.1.1存放板卡的库房相对湿度:45-75%,室温为15℃~30℃。

4.1.2库房里,在放置板卡的位置上应贴有防静电专用标示。

4.1.3 在PCBA调试区,相关设备、仪器充分接地,操作员要带防静电手镯。

4.1.4 静电安全区(点)的室温为15℃~30℃,相对湿度为45-75%,禁止在低于45%的环境内操作 (静电敏感元器件)。

4.1.5定期测量地面、桌面、周转箱等表面电阻值。

4.1.6静电安全区(点)的工作台上禁止放置非生产物品,如餐具、茶具、提包、毛织物、报纸、橡胶手套等。

4.1.7工作人员进入防静电区域,需放电。

操作人员进行操作时,必须穿工作服和防静电鞋、袜。

每次上岗操作前必须作静电防护安全性检查,合格后才能生产。

4.1.8操作时要戴防静电腕带,每天测量腕带是否有效。

4.2 PCBA包装防护

4.2.1 必需是防静电储运箱

储运箱外围尺寸推荐:(长*宽*高)

中型:530 x 400 x 250mm

大型:720 X 440 X 400mm

小型:480 x 350 x160mm或350 x 270 x 130mm

4.2.2储运箱内部防静电栅格规定:

4.2.3储运箱内部结构 (1)使用防静电栅格:

防静电隔板材料规格同防静电栅格,防静电泡绵厚度不小于2mm 。

(2)使用防静电泡绵:

A B

A

B B 不作要求,能平均分配长度即可,B 方向上一般可放置3个间隔

A= 40-50mm 或 70-80mm

隔板厚度不小于2mm

防静电隔板或防静电泡绵

防静电栅格, 最多放三层, 一般只放一层。

防静电隔板

防静电隔板或防静电泡绵

TOP

BOTTOM

TOP

BOTTOM

防静电泡绵

使用防静电泡绵作为PCBA 的防护,通常是专为某种PCBA 定制,PCBA 嵌入到泡绵里,叠放和运输要求见相关产品说明

4.2.4每一块PCBA 都要装在与之大小相配的防静电包装袋内。

4.2.5应根据不同结构形状的板卡选择不同的储运箱,储运箱的要求是:板卡放入后不会高出储运箱边沿。

4.2.6 储运箱的推层高度 < 2米。

4.3外协加工厂PCBA 包装防护

4.3.1每一块PCBA 都要装在与之大小相配的防静电包装袋内。

4.3.2每一块已装入防静电包装袋的PCBA 外层需再包裹防静电泡绵,如果PCBA 很小(PCBA 的面积小于50X100mm ,PCBA 厚度小于20mm ),允许多个PCBA 叠层后,一起用防静电泡绵包裹。

4.3.3应根据不同结构形状的板卡选择不同的储运箱, 储运箱的使用参考4.2,装箱要求:板卡放入后不会高出储运箱边沿。

4.3.4存放板卡的库房相对湿度:45-75%,室温为15℃~30℃,禁止温度过高或过低。

4.3.5库房里,在放置板卡的位置上应贴有防静电专用标示。

4.4调试作业时防护要求

4.4.1发放板卡时,必须保持板卡装在防静电包装袋内,不能在储存箱内直接将板卡从防静电袋内取出。

4.4.2测试板卡时应从周转箱中取一块,测一块,放一块,不要堆在桌子上。

4.4.3加电测试时必须遵循加电和去电顺序:低电压→高电压→信号电压的顺序进行。

去电顺序与此相反。

同时注意电源极性不可颠倒,电源电压不得超过额定值。

4.4.4每一块PCBA 都要装在与之大小相配的防静电包装袋内。

4.4.5应根据不同结构形状的板卡选择不同的储运箱,储运箱的要求是:板卡放入后不会高出储运箱边沿。

储运箱的使用参考4.2 。

厚度不小于2mm 的防静电泡绵,呈S 形包裹 装入防静电袋的PCBA ,叠放

数量最多不超过

2X2

储运箱栅格空间允许的情况下,允许多个S 形包裹PCBA 放入一个栅格里,数量以S 形包裹PCBA 能轻易从栅格里拿取为准。

4.4.6对于矩形小型板卡(PCBA的面积小于50X100mm,PCBA厚度小于20mm),在储运箱不足的情况下,可进行如下层叠式放置:

防静电泡棉-》带包装PCBA -> 防静电泡棉 -> 带包装PCBA -> 防静电泡棉

所有板卡放入后的高度不会高出储运箱边沿。

4.4.7异型板参考上述要求。

4.4.8 当PCBA数量较少时,即PCBA的数量少于1/3储运箱能放置的总数量时,请选用较小的转运箱,

按4.4.6方式放置。

4.5车间搬运时防护要求

4.5.1运输过程中不得掉落在地,不得任意脱离包装。

4.5.2搬运时应保持板卡平稳,不应让它发生猛烈的碰撞而导致器件的损坏或变形。

4.5.3搬运时要轻拿轻放,防止碰坏元器件。

4.5.4在PCBA出入库时,如遇到PCBA数量少,PCBA尺寸又很小时,可参考按4.4.6 -4.4.8条款操作。

4.5装配作业时防护

装配时应从包装盒、管、盘中取一块,装一块,放一块,不要堆在桌子上,装配时应进行目测板是否遭到损坏。

5.0 相关文件及质量记录

5.1 相关文件

无

5.2 质量记录

无

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。