粉末烧结(术语)

- 格式:pdf

- 大小:110.90 KB

- 文档页数:3

粉末烧结原理

粉末烧结是一种常见的金属材料制备工艺,通过高温加热和压力作用,将金属粉末颗粒相互结合,形成致密的块状材料。

这种制备方法被广泛应用于粉末冶金、陶瓷制备、复合材料制备等领域。

下面将介绍粉末烧结的原理及其在材料制备中的应用。

首先,粉末烧结的原理是基于固态扩散和颗粒间的结合作用。

在烧结过程中,粉末颗粒表面发生固态扩散,使得颗粒间的空隙逐渐减小,最终形成致密的结构。

同时,高温和压力的作用使得颗粒间发生结合,形成坚固的结构。

这种固态扩散和颗粒结合作用是粉末烧结的基本原理。

其次,粉末烧结在材料制备中具有重要的应用价值。

首先,粉末烧结可以制备高性能的工程材料。

通过粉末烧结,可以制备出具有良好力学性能、耐磨性、耐腐蚀性的材料,广泛应用于航空航天、汽车制造、机械加工等领域。

其次,粉末烧结还可以制备具有特殊功能的材料。

例如,通过粉末烧结可以制备出具有磁性、导电性、导热性等特殊功能的材料,用于电子器件、磁性材料等领域。

因此,粉末烧结在材料制备中具有广泛的应用前景。

总之,粉末烧结是一种重要的材料制备工艺,其原理是基于固态扩散和颗粒结合作用。

粉末烧结在材料制备中具有重要的应用价值,可以制备高性能的工程材料和具有特殊功能的材料。

随着材料科学的发展,粉末烧结技术将会得到进一步的发展和应用,为各个领域提供更加优质的材料产品。

材料的烧结名词解释烧结是一种通过高温处理将粉末颗粒结合成实体块体的工艺过程。

在材料科学和工程中,烧结被广泛应用于金属、陶瓷和复合材料等领域。

本文将对几个与烧结过程相关的名词进行解释,以帮助读者更好地理解这一重要的材料加工方法。

1. 简介烧结是通过在合适的温度下将粉末颗粒粘结在一起,形成块体材料的过程。

通常,这种过程需要提供足够的热量和压力来促进颗粒之间的结合。

烧结既可以用于制备金属材料,也可以用于制备陶瓷材料以及金属陶瓷复合材料。

2. 颗粒颗粒是指烧结过程中所使用的原始材料,通常以粉末的形式存在。

这些粉末可以是金属、陶瓷或其他材料的小颗粒,具有一定的形状和尺寸。

在烧结过程中,这些颗粒被加热至高温下与相邻颗粒产生扩散,并形成晶粒结构,从而实现颗粒结合。

3. 扩散扩散是指在高温下,原子或离子在固体内部移动的过程。

在烧结过程中,扩散是颗粒结合的重要机制之一。

通过扩散,颗粒表面的原子或离子可以逐渐向相邻颗粒扩散,形成结合接触点。

这种扩散过程使得颗粒能够逐渐融合在一起,形成一个整体的材料。

4. 烧结温度烧结温度指在烧结过程中所需要的温度条件。

对于不同的材料,其烧结温度各不相同。

烧结温度通常与材料的熔点相关,但不一定与熔点相同。

烧结温度的选择对于烧结过程的进行具有重要意义,过高或过低的温度可能会导致颗粒结合不良或材料的缺陷。

5. 烧结压力烧结压力是指在烧结过程中施加在颗粒上的压力。

通过施加适当的压力,可以促进颗粒之间的结合,提高烧结的效率和质量。

烧结压力的大小取决于烧结过程中所使用的设备和材料的性质。

通常情况下,较高的烧结压力可以达到更密实的结构。

6. 烧结时间烧结时间是指颗粒在高温下进行烧结过程所需要的时间。

对于不同的材料和烧结条件,烧结时间各不相同。

烧结时间的选择应综合考虑烧结温度、压力和材料的性质等因素。

较长的烧结时间可以提高材料的致密性和结合强度,但过长的时间可能会导致颗粒生长过大或发生异常晶粒长大。

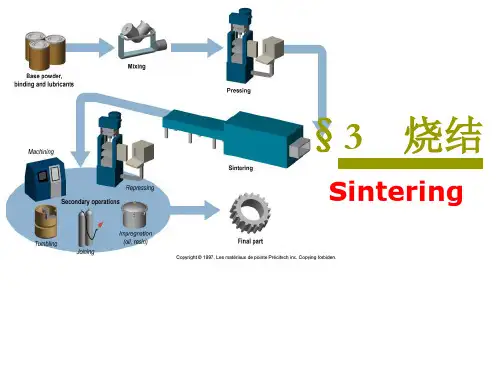

粉末烧结原理粉末冶金是一种重要的金属材料制备技术,而粉末烧结则是粉末冶金中的一项关键工艺。

粉末烧结是指将金属或非金属粉末在一定的温度、压力和时间条件下进行加热压制,使粉末颗粒之间发生冶金结合,从而形成致密的块状材料的工艺过程。

下面将详细介绍粉末烧结的原理。

首先,粉末烧结原理的第一步是粉末的预处理。

通常情况下,粉末材料需要经过混合、干燥和成型等工艺步骤,以确保粉末颗粒的均匀性和成型性。

在混合过程中,不同种类的粉末可以被混合在一起,以获得特定性能的材料。

然后,干燥工艺可以去除粉末中的水分,有利于后续的成型工艺。

最后,成型工艺将粉末压制成特定形状的坯料,为后续的烧结工艺做好准备。

其次,粉末烧结的第二步是烧结过程。

在烧结过程中,粉末坯料被置于高温环境中,通常伴随着一定的压力。

在高温下,粉末颗粒之间会发生扩散和结合的过程,从而形成致密的晶粒结构。

在烧结过程中,温度、压力和时间是三个重要的参数,它们将直接影响到烧结后材料的密度、晶粒大小和性能。

最后,粉末烧结的第三步是后处理工艺。

烧结后的材料通常需要进行热处理、表面处理和精加工等工艺步骤,以进一步提高材料的性能和精度。

热处理可以消除烧结过程中产生的残余应力和缺陷,提高材料的强度和韧性。

表面处理可以改善材料的耐腐蚀性能和外观质量。

精加工则可以使材料达到特定的尺寸和形状要求。

总之,粉末烧结是一种重要的材料制备工艺,它通过预处理、烧结和后处理三个步骤,将粉末材料转化为致密的块状材料。

粉末烧结工艺可以制备出具有特定性能和形状的材料,广泛应用于汽车、航空航天、电子、医疗器械等领域。

通过对粉末烧结原理的深入了解,可以更好地掌握这一重要工艺,为材料制备和应用提供技术支持。

粉末烧结原理

粉末烧结是一种常用的金属粉末加工技术,用于将细粉末颗粒通过加热和压制的方式,形成致密的固体材料。

其工作原理可简述如下:

1. 粉末制备:首先需要选择合适的金属粉末或其混合物,这些粉末通常具有较小的粒径和均匀的颗粒大小。

粉末制备过程可以包括球磨、气雾化、水热合成等手段,以获得所需的粉末。

2. 粉末混合:将所选的金属粉末混合均匀,以确保最终烧结体具有均一的组织结构和化学成分。

3. 压制成型:将混合的金属粉末置于模具中,并施加高压力以压制粉末。

压制的目的是使粉末颗粒之间发生变形,并使颗粒间的物理接触增加,促进后续烧结过程中的颗粒结合。

4. 烧结:将已压制成型的粉末坯体置于高温环境中进行加热处理。

在加热过程中,金属粉末颗粒之间发生扩散和结合,生成新的结晶颗粒,并形成致密的固体结构。

具体的烧结温度和时间取决于所使用的粉末和目标材料。

5. 冷却处理:完成烧结过程后,将烧结体从高温环境中取出,并进行冷却处理,使其达到室温。

冷却过程有助于固化和稳定烧结体的结构,并提高其力学性能。

总的来说,粉末烧结通过压制和加热金属粉末,使其颗粒结合并形成坚固的体材料。

这种方法可用于制备各种金属材料,具

有较高的加工效率和良好的成型能力,广泛应用于金属制造和材料工程领域。

粉末烧结原理粉末冶金是一种利用粉末作为原料,通过成型和烧结工艺制备金属、陶瓷和复合材料的工艺方法。

其中,粉末烧结是粉末冶金中最为重要的一环,它通过高温烧结使粉末颗粒互相结合,形成致密的块体材料。

本文将介绍粉末烧结的原理及其在工业生产中的应用。

首先,粉末烧结的原理是基于固相烧结的物理化学过程。

在烧结过程中,粉末颗粒之间发生扩散、溶解、再结晶等过程,最终形成致密的块体材料。

这一过程主要受温度、压力、时间等因素的影响。

在高温下,粉末颗粒表面发生扩散,原子间的结合能降低,颗粒之间出现结合,形成颗粒间的颈部,最终形成致密的结构。

其次,粉末烧结的原理还与粉末颗粒的形状、大小和分布有关。

通常情况下,形状不规则、尺寸均匀的粉末颗粒更有利于烧结过程中的颗粒间结合。

此外,粉末颗粒的分布均匀性也对烧结效果有着重要影响。

分布不均匀会导致烧结过程中局部温度过高或过低,影响颗粒间的结合质量。

再者,粉末烧结的原理还与烧结助剂的选择和添加有关。

烧结助剂可以改善粉末颗粒间的结合情况,促进烧结过程中的颗粒间扩散和溶解。

常用的烧结助剂有氧化铝、氧化锆等,它们能够形成液相,填充颗粒间的空隙,促进颗粒间的结合。

最后,粉末烧结在工业生产中有着广泛的应用。

在制备金属材料方面,粉末烧结可以制备具有特殊功能的工程材料,如高温合金、硬质合金等。

在制备陶瓷材料方面,粉末烧结可以制备高性能的陶瓷材料,如氧化铝、氮化硅等。

此外,粉末烧结还可以制备具有复合功能的粉末冶金材料,如金属陶瓷复合材料、金属基复合材料等。

总之,粉末烧结作为粉末冶金中的重要工艺环节,其原理是基于固相烧结的物理化学过程,受到温度、压力、时间等因素的影响。

在工业生产中,粉末烧结已经得到了广泛的应用,为制备高性能的材料提供了重要的技术手段。

粉末的烧结定义烧结:压坯置于基体金属熔点以下温度(约0.7~0.8T,单位K)加热保温,粉末颗粒之间产生原子扩散、固溶、化合和熔接,致使压坯收缩并强化,这一过程称为烧结。

烧结对粉末冶金材料和制品的性能有着决定性的影响。

烧结的结果是粉末颗粒之间发生粘接,烧结体的强度增加,密度提高。

在烧结过程中,压坯要经过一系列的物理化学变化。

开始是水分或有机物的蒸发或挥发,吸附气体的排除,应力的消除,粉末颗粒表面氧化物的还原;继之是原子间发生扩散,粘性流动和塑性流动,颗粒间的接触面增大,发生再结晶和晶粒长大等。

出现液相时,还可能有固相的溶解和重结晶。

这些过程彼此之间并无明显的界限,而是穿插进行,互相重叠,互相影响。

加之一些其它烧结条件,使整个烧结过程变得很复杂。

用粉末烧结的方法可以制得各种纯金属、合金、化合物以及复合材料。

在烧结过程中,固体颗粒表面能的减小是烧结的“推动力”,也即热力学条件。

烧结是一个自发的不可逆过程。

粉末烧结用填料(packing material for powder sintering)粉末烧结时在烧舟内充填于产品间的,起均热、保护作用和防止成分挥发的粉状或粒状材料。

将粉末压坯埋入惰性粉末或者装入密封盒内进行烧结是一种极简单的烧结技术,从生产粉末冶金零件的早期起,它就得到了广泛的应用。

采用装有填料的密封盒,则在烧结时可以不必使用还原气氛。

含于填料内的空气中的氧,在烧结开始阶段会与压坯表面起反应,如果填料中含有还原剂,则不足以引起严重的氧化。

适合于用作填料材料的有Al2O3粉、ZrO2粉以及石墨粉、炭黑、木炭粉、铸铁屑等以及它们的混合物。

对铁粉压坯的烧结,为了防止脱碳,填料中含有少量的碳是必不可少的。

在有色金属粉末冶金中,黄铜压坯的烧结总与一定程度的锌的挥发联系在一起,如果黄铜压坯放入密封盒内进行烧结,则盒内气氛很快充满锌的蒸气而可防止合金的进一步脱锌。

在氢气中烧结硬质合金时,为减少和防止硬质合金压坯脱碳而使合金性能下降,通常使用Al2O3粉并在其中加入少量炭黑作填料等等。

粉末冶金烧结1.烧结的方法⑴按原料组成不同分类。

可以将烧结分为单元系烧结、多元系固相烧结及多元系液相烧结。

单元系烧结是纯金属(如难熔金属和纯铁软磁材料)或化合物(Al2O3、B4C、BeO、M oSi2等)熔点以下的温度进行固相烧结。

多元系固相烧结是由两种或两种以上的组元构成的烧结体系,在其中低熔成分的熔点温度以下进行的固相烧结。

粉末烧结合金多属于这一类。

如Cu-Ni、Fe-Ni、Cu-Au、W-Mo、Ag-Au、Fe-Cu、W-Ni、Fe-C、Cu-C、Cu-W、Ag -W等。

多元系液相烧结以超过系统中低熔成分熔点的温度进行的烧结。

如W-Cu-Ni、W-Cu、WC-Co、TiC-Ni、Fe-Cu(Cu>10%、Fe-Ni-Al、Cu-Pb、Cu-Sn、Fe-Cu(Cu<10%)等⑵按进料方式不同分类。

分为为连续烧结和间歇烧结。

连续烧结烧结炉具有脱蜡、预烧、烧结、制冷各功能区段,烧结时烧结材料连续地或平稳、分段地完成各阶段的烧结。

连续烧结生产效率高,适用于大批量生产。

常用的进料方式有推杆式、辊道式和网带传送式等。

间歇烧结零件置于炉内静止不动,通过控温设备,对烧结炉进行需要的预热、加热及冷却循环操作,完成烧结材料的烧结过程。

间歇烧结可依据炉内烧结材料的性能确定合适的烧结制度,但生产效率低,适用于单件、小批量生产,常用的烧结炉有钟罩式炉、箱式炉等。

除上述分类方法外。

按烧结温度下是否有液相分为固相烧结和液相烧结;按烧结温度分为中温烧结和高温烧结(1100~1700℃),按烧结气氛的不同分为空气烧结,氢气保护烧结(如钼丝炉、不锈钢管和氢气炉等)和真空烧结。

另外还有超高压烧结、活化热压烧结等新的烧结技术。

2.影响粉末制品烧结质量的因素影响烧结体性能的因素很多,主要是粉末体的性状、成形条件和烧结的条件。

烧结条件的因素包括加热速度、烧结温度和时间、冷却速度、烧结气氛及烧结加压状况等。

⑴烧结温度和时间烧结温度的高低和时间的长短影响到烧结体的孔隙率、致密度、强度和硬度等。

烧结过程的三个阶段烧结(sintering)是一种通过加热粉末来使其颗粒之间结合的过程,用于制造陶瓷、金属和复合材料等产品。

烧结过程可以分为三个阶段:加热阶段、稳定阶段和冷却阶段。

本文将深入探讨这三个阶段,以加深对烧结过程的理解。

第一个阶段是加热阶段。

在这个阶段,原始粉末会被加热到低于其熔点的温度。

加热的目的是使粉末颗粒与周围的颗粒更加紧密地结合在一起。

当粉末开始加热时,粉末的颗粒表面会因为固态扩散而发生变化。

固态扩散是指固体内原子、分子或离子的迁移,这种迁移会导致在加热过程中颗粒之间产生结合。

在加热过程中,粉末的体积会缩小,颗粒之间的间隙也会逐渐减小。

当粉末开始结合时,其形成的结构称为烧结体(sinter)。

烧结体的结构是由不同尺寸和形状的颗粒组成的,这些颗粒之间通过颗粒表面的固态扩散结合在一起。

在加热过程中,颗粒之间的结合会因为扩散的发生而不断加强。

烧结体的尺寸和形状会随着加热的继续而变化,直至达到最终的形态。

加热过程中的温度和时间会影响烧结体的形成和结构。

第二个阶段是稳定阶段。

在加热阶段结束后,烧结体的结构会开始稳定下来。

在这个阶段,已经形成的烧结体会继续通过扩散结合在一起,但是结合的速度会降低。

稳定阶段的时间因材料的不同而异,通常会持续数十分钟至数小时。

在稳定阶段,烧结体的尺寸和形状会继续发生微小的变化,但是变化的速度相对较慢。

稳定阶段的主要目的是确保烧结体的稳定性和一致性。

稳定阶段的结束标志是燃料在烧结体中完全燃尽。

当燃料燃尽时,烧结体的温度会开始降低,以进入第三个阶段。

第三个阶段是冷却阶段。

在冷却阶段,加热源会被移除,并且烧结体会开始冷却。

烧结体的冷却速度会影响其最终的性能和结构。

如果冷却速度过快,可能会导致烧结体的内部产生应力,从而引起开裂或变形。

因此,冷却过程需要在控制的条件下进行,以确保烧结体的质量。

综上所述,烧结过程的三个阶段是加热阶段、稳定阶段和冷却阶段。

加热阶段是使粉末颗粒结合的起始阶段,通过固态扩散来形成烧结体。

粉末的预烧结名词解释粉末冶金是一种重要的金属材料制备方法,该方法利用粉末作为原料,通过压制成型和烧结等工艺,制得形状复杂、性能优越的金属制品。

而预烧结是粉末冶金过程中的一个重要环节,它在最终烧结之前对粉末进行预处理,以提高材料的成型性、密度和力学性能。

预烧结是指将金属粉末在高温下经过一段时间的加热和冷却过程,在烧结之前先进行部分烧结的过程。

预烧结的主要目的是通过热处理改善粉末表面的一些性能,提高烧结过程中的烧结活性和成品的力学性能。

首先,预烧结可以去除粉末表面的氧化层。

在粉末制备的过程中,由于金属粉末容易与空气中的氧发生反应而形成氧化物,这些氧化物会对烧结过程产生一定的不利影响。

通过预烧结,可以在高温下使氧化物发生还原反应,将其还原为金属。

这样可以减少氧化物的含量,改善粉末的可烧结性,提高材料的致密性和力学性能。

其次,预烧结还能改善粉末的形状和流动性。

在粉末制备过程中,由于加工条件的限制或其他原因,粉末的颗粒形状往往不规则,流动性较差。

经过预烧结后,金属粉末颗粒会发生一定程度的形状改变和粒子聚合,使粉末表面变得更加平整光滑,颗粒之间的间隙减少,从而提高了粉末的成型性和流动性。

此外,预烧结还可以提高粉末的烧结活性。

在烧结过程中,金属粉末需要通过原子间的扩散来实现颗粒间的结合。

而经过预烧结后,金属颗粒表面的活化能得到降低,扩散速率增加,有利于烧结过程的进行。

这样可以缩短烧结时间,提高烧结的效率。

总的来说,预烧结是粉末冶金过程中的一项关键工艺,通过对金属粉末进行一定时间的高温处理,能够改善粉末的表面性能、成型性能和力学性能。

预烧结的主要作用包括去除氧化物、改善粉末的形状和流动性,以及提高粉末的烧结活性。

通过合理控制预烧结的温度、时间和气氛等参数,可以实现对粉末性能的调控和优化,为后续烧结工艺提供良好的基础。

粉末冶金技术在诸多领域中得到广泛应用,如汽车制造、航空航天、机械制造等。

预烧结技术的研究和应用,能够提高金属材料的综合性能,拓展材料的应用范围,推动工程材料的进步和创新。

粉末冶金原理-烧结烧结是粉末冶金中一种常用的加工方法,它通过高温和压力的作用,将金属粉末粒子相互结合成致密的块状体,从而获取所需的材料性能和形状。

本文将介绍烧结的原理、方法以及应用。

1. 烧结原理粉末冶金烧结的原理基于固相扩散和短程扩散的作用。

在烧结过程中,金属粉末颗粒之间的接触面发生原子间的扩散,使得粒子之间形成更强的结合力,从而实现粉末的聚结。

烧结过程中,首先是金属粉末颗粒之间的接触,原子开始扩散。

随着温度的升高,扩散速率也随之增加。

当粉末颗粒之间的接触点扩散到一定程度后,开始形成颗粒之间的原子键合。

键合的形成使得颗粒间的结合力增强,同时形成新的晶体结构或弥散态结构。

2. 烧结方法2.1 传统烧结传统烧结是指采用外加热源和压力来实现烧结过程。

该方法通常包括以下几个步骤:1.装料:将金属粉末和所需添加剂按照一定比例混合,并形成一定的装料形状,如坯料或颗粒。

2.预压:将装料放入模具中,并施加一定的压力,使装料初步固结成形。

3.高温烧结:将装料放入烧结炉中,在一定的温度下暴露一段时间,使装料中的金属粉末颗粒扩散、晶粒长大并结合。

4.冷却:烧结完成后,将烧结块从炉中取出,经过冷却以稳定材料结构。

5.表面处理:根据需求,对烧结块进行加工、修整和处理,以得到最终所需的形状和表面特性。

2.2 反应烧结反应烧结是指在烧结过程中引入化学反应,利用固相反应进行金属粉末的结合。

相较于传统烧结,反应烧结可以实现更高的烧结温度,加快晶粒生长和结合的速度。

反应烧结的具体步骤包括:1.装料:将金属粉末和反应剂按照一定比例混合,并形成装料。

2.高温烧结:将装料放入烧结炉中,在一定的温度下暴露一段时间。

在高温下,反应剂与金属粉末发生固相反应,生成新的物质并结合金属粉末颗粒。

3.冷却:烧结完成后,将烧结块从炉中取出,经过冷却以稳定材料结构。

4.表面处理:根据需求,对烧结块进行加工、修整和处理,以得到最终所需的形状和表面特性。

3. 烧结应用烧结方法在粉末冶金中具有广泛的应用。

粉末冶金的烧结技术粉末冶金是利用金属或非金属粉末为原料,通过压制和烧结等工艺制备材料的一种先进制造技术。

烧结是粉末冶金工艺中的一个重要环节,它使粉末颗粒之间发生结合,从而得到具有一定形状和性能的块体材料。

烧结技术的优势在于可以制备复杂形状和高性能的材料,具有广泛的应用前景。

烧结技术是指将粉末冶金产品放在烧结炉中,在一定的温度下进行加热处理,使粉末颗粒之间产生相互扩散的过程。

粉末在烧结过程中,首先经过初始加热,粉末颗粒表面开始熔化,并且粉末颗粒之间也开始熔化,然后随着烧结时间的增加,熔化的颗粒逐渐增多,相互之间结合成固体。

最终形成一个整体结构的块体材料。

烧结技术具有以下特点和优势:1. 可制备复杂形状的材料:烧结技术可以通过模具压制制备各种形状的材料,因此可以满足不同领域的需求,如汽车零部件、航空航天器件等。

2. 可制备高性能材料:烧结技术可以制备高密度、高强度、高硬度等性能优良的材料。

而且在烧结过程中,粉末颗粒之间的扩散使得材料结晶能力增强,晶粒尺寸减小,从而提高了材料的力学性能。

3. 可制备复合材料:烧结技术可以制备具有多种材料组成的复合材料。

通过将不同种类的粉末混合压制和烧结,可以得到具有多种性能的复合材料,如耐磨、耐腐蚀、导热等。

4. 生产效率高:烧结技术可以批量生产材料,具有高效、节能的特点。

而且在烧结过程中,由于粉末颗粒之间的扩散使得材料的致密度提高,从而减少了后续的加工工序。

5. 环境友好:烧结技术是一种无需溶剂和液相的制备工艺,不会产生废水、废气、废渣等环境污染问题,相对于传统冶金工艺更加环保。

然而,烧结技术也存在一些挑战和限制:1. 粉末的选择和处理:不同材料的烧结温度和烧结方式各不相同,粉末的选择和处理对于烧结成型的工艺参数和性能有着重要影响。

2. 烧结过程中的缺陷:烧结过程中可能会出现气孔、裂纹等缺陷,这些缺陷对材料性能有着重要影响。

因此,烧结工艺控制和参数优化是关键。

3. 设备成本高:烧结设备的成本较高,特别是对于大型和高精度的烧结设备,成本更高。

粉末冶金术语(烧结)1、烧结 sintering粉末或压坯在低于主要组分熔点的温度下的热处理,目的在于通过颗粒间的冶金结合以提高其强度。

2、填料 packing material在预烧或烧结过程中为了起分隔和保护作用而将压坯埋入其中的一种材料。

3、预烧 presintering在低于最终烧结温度的温度下对压坯的加热处理。

4、加压烧结 pressure在烧结同时施加单轴向压力的烧结工艺。

5、松装烧结 loose-powder sintering,gravity sintering粉末未经压制直接进行的烧结。

6、液相烧结 liquid-phase sintering至少具有两种组分的粉末或压坯在形成一种液相的状态下烧结。

7、过烧 oversintering烧结温度过高和(或)烧结时间过长致使产品最终性能恶化的烧结。

8、欠烧 undersintering烧结温度过低和(或)烧结时间过短致使产品未达到所需性能的烧结。

9、熔渗 infiltration用熔点比制品熔点低的金属或合金在熔融状态下充填未烧结的或烧结的制品内的孔隙的工艺方法。

10、脱蜡 dewaxing,burn-off用加热排出压坯中的有机添加剂(粘结剂或润滑剂)。

11、网带炉 mesh belt furnace一般由马弗保护的网带将零件实现炉内连续输送的烧结炉。

12、步进梁式炉 walking-beam furnace通过步进梁系统将放置于烧结盘中的零件在炉内进行传送的烧结炉。

13、推杆式炉 pusher furnace将零件装入烧舟中,通过推进系统将零件在炉内进行传送的烧结炉。

14、烧结颈形成 neck formation烧结时在颗粒间形成颈状的联结。

15、起泡 blistering由于气体剧烈排出,在烧结件表面形成鼓泡的现象。

16、发汗 sweating压坯加热处理时液相渗出的现象。

17、烧结壳 sinter skin烧结时,烧结件上形成的一种表面层,其性能不同于产品内部。

粉末冶金术语(烧结)

1、烧结 sintering

粉末或压坯在低于主要组分熔点的温度下的热处理,目的在于通过颗粒间的冶金结合以提高其强度。

2、填料 packing material

在预烧或烧结过程中为了起分隔和保护作用而将压坯埋入其中的一种材料。

3、预烧 presintering

在低于最终烧结温度的温度下对压坯的加热处理。

4、加压烧结 pressure

在烧结同时施加单轴向压力的烧结工艺。

5、松装烧结 loose-powder sintering,gravity sintering

粉末未经压制直接进行的烧结。

6、液相烧结 liquid-phase sintering

至少具有两种组分的粉末或压坯在形成一种液相的状态下烧结。

7、过烧 oversintering

烧结温度过高和(或)烧结时间过长致使产品最终性能恶化的烧结。

8、欠烧 undersintering

烧结温度过低和(或)烧结时间过短致使产品未达到所需性能的烧结。

9、熔渗 infiltration

用熔点比制品熔点低的金属或合金在熔融状态下充填未烧结的或烧结的制品内的孔隙的工艺方法。

10、脱蜡 dewaxing,burn-off

用加热排出压坯中的有机添加剂(粘结剂或润滑剂)。

11、网带炉 mesh belt furnace

一般由马弗保护的网带将零件实现炉内连续输送的烧结炉。

12、步进梁式炉 walking-beam furnace

通过步进梁系统将放置于烧结盘中的零件在炉内进行传送的烧结炉。

13、推杆式炉 pusher furnace

将零件装入烧舟中,通过推进系统将零件在炉内进行传送的烧结炉。

14、烧结颈形成 neck formation

烧结时在颗粒间形成颈状的联结。

15、起泡 blistering

由于气体剧烈排出,在烧结件表面形成鼓泡的现象。

16、发汗 sweating

压坯加热处理时液相渗出的现象。

17、烧结壳 sinter skin

烧结时,烧结件上形成的一种表面层,其性能不同于产品内部。

18、相对密度 relative density

多孔体的密度与无孔状态下同一成分材料的密度之比,以百分率表示。

19、径向压溃密度 radial crushing strength

通过施加径向压力测定的烧结圆筒试样的破裂强度。

20、孔隙度 porosity

多孔体中所有孔隙的体积与总体积之比。

21、扩散孔隙 diffusion porosity

由于柯肯达尔效应导致的一种组元物质扩散到另一组元中形成的孔隙。

22、孔径分布 pore size distribution

材料中存在的各级孔径按数量或体积计算的百分率。

23、表观硬度 apparent hardness

在规定条件下测定的烧结材料的硬度,它包括了孔隙的影响。

24、实体硬度 solid hardness

在规定条件下测定的烧结材料的某一相或颗粒或某一区域的硬度,它排

除了孔隙的影响。

25、起泡压力 bubble-point pressure

迫使气体通过液体浸渍的制品产生第一气泡所需的最小的压力。

26、流体透过性 fluid permeability

在规定条件下测定的在单位时间内液体或气体通过多孔体的数量

粉末冶金术语(烧结后处理)

1、复压 re-pressing

为了提高物理和(或)力学性能,通常对烧结制品施加压力。

2、精整 sizing

为了达到所需尺寸而进行的复压。

3、整形 coining

为了达到特定的表面形貌而进行的复压。

4、粉末锻造 powder forging

由粉末制造的未烧结的、预烧结的或烧结的预成形坯用锻造进行热致密化,同时伴随着形状的改变。

5、浸渍 impregnation

用非金属物质(如油、石蜡或树脂)填充烧结件的连通开孔孔隙的方法。

6、水蒸汽处理 steam treatment

将烧结铁基制品在过热水蒸汽中加热,使表层形成四氧化三铁保护膜,从而提高某些性能。