半导体制造工艺教案8-刻蚀

- 格式:doc

- 大小:208.50 KB

- 文档页数:9

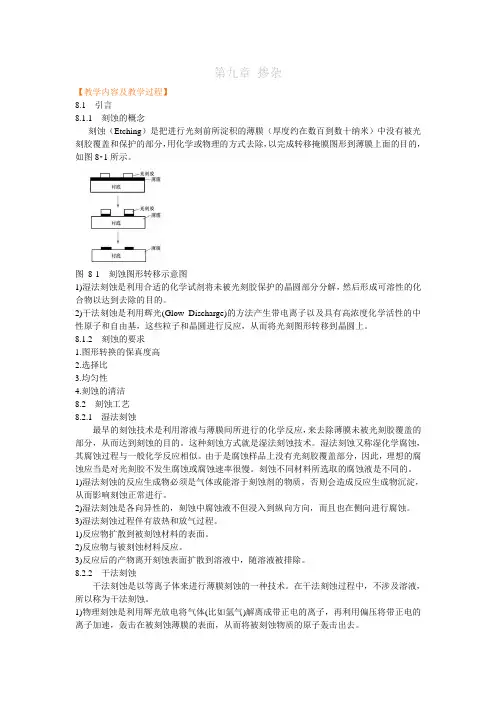

第九章掺杂【教学内容及教学过程】8.1引言8.1.1刻蚀的概念刻蚀(Etching)是把进行光刻前所淀积的薄膜(厚度约在数百到数十纳米)中没有被光刻胶覆盖和保护的部分,用化学或物理的方式去除,以完成转移掩膜图形到薄膜上面的目的,如图8⁃1所示。

图8-1刻蚀图形转移示意图1)湿法刻蚀是利用合适的化学试剂将未被光刻胶保护的晶圆部分分解,然后形成可溶性的化合物以达到去除的目的。

2)干法刻蚀是利用辉光(Glow Discharge)的方法产生带电离子以及具有高浓度化学活性的中性原子和自由基,这些粒子和晶圆进行反应,从而将光刻图形转移到晶圆上。

8.1.2刻蚀的要求1.图形转换的保真度高2.选择比3.均匀性4.刻蚀的清洁8.2刻蚀工艺8.2.1湿法刻蚀最早的刻蚀技术是利用溶液与薄膜间所进行的化学反应,来去除薄膜未被光刻胶覆盖的部分,从而达到刻蚀的目的。

这种刻蚀方式就是湿法刻蚀技术。

湿法刻蚀又称湿化学腐蚀,其腐蚀过程与一般化学反应相似。

由于是腐蚀样品上没有光刻胶覆盖部分,因此,理想的腐蚀应当是对光刻胶不发生腐蚀或腐蚀速率很慢。

刻蚀不同材料所选取的腐蚀液是不同的。

1)湿法刻蚀的反应生成物必须是气体或能溶于刻蚀剂的物质,否则会造成反应生成物沉淀,从而影响刻蚀正常进行。

2)湿法刻蚀是各向异性的,刻蚀中腐蚀液不但浸入到纵向方向,而且也在侧向进行腐蚀。

3)湿法刻蚀过程伴有放热和放气过程。

1)反应物扩散到被刻蚀材料的表面。

2)反应物与被刻蚀材料反应。

3)反应后的产物离开刻蚀表面扩散到溶液中,随溶液被排除。

8.2.2干法刻蚀干法刻蚀是以等离子体来进行薄膜刻蚀的一种技术。

在干法刻蚀过程中,不涉及溶液,所以称为干法刻蚀。

1)物理刻蚀是利用辉光放电将气体(比如氩气)解离成带正电的离子,再利用偏压将带正电的离子加速,轰击在被刻蚀薄膜的表面,从而将被刻蚀物质的原子轰击出去。

2)化学刻蚀又叫做等离子刻蚀,它与物理刻蚀完全不同,它是利用等离子体,将反应气体解离,然后借助离子与薄膜之间的化学反应,把裸露在等离子体中的薄膜,反应生成挥发性的物质而被真空系统抽离。

1.负载效应等离子体图形化刻蚀过程中,刻蚀图形将影响刻蚀速率和刻蚀轮廓,称为负载效应。

负载效应有两种:宏观负载效应和微观负载效应。

宏观负载效应具有较大开口面积的晶圆刻蚀速率与较小开口面积的晶圆刻蚀速率不同,这种晶圆对晶圆的刻蚀速率差异就是宏观负载效应,这主要影响批量刻蚀,但对单片晶圆影响不大。

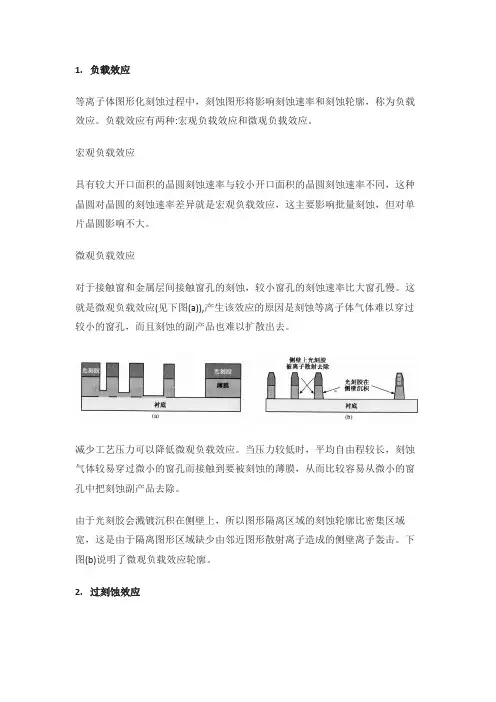

微观负载效应对于接触窗和金属层间接触窗孔的刻蚀,较小窗孔的刻蚀速率比大窗孔慢。

这就是微观负载效应(见下图(a)),产生该效应的原因是刻蚀等离子体气体难以穿过较小的窗孔,而且刻蚀的副产品也难以扩散出去。

减少工艺压力可以降低微观负载效应。

当压力较低时,平均自由程较长,刻蚀气体较易穿过微小的窗孔而接触到要被刻蚀的薄膜,从而比较容易从微小的窗孔中把刻蚀副产品去除。

由于光刻胶会溅镀沉积在侧壁上,所以图形隔离区域的刻蚀轮廓比密集区域宽,这是由于隔离图形区域缺少由邻近图形散射离子造成的侧壁离子轰击。

下图(b)说明了微观负载效应轮廓。

2.过刻蚀效应当刻蚀薄膜时(包括多晶硅、电介质以及金属刻蚀),晶圆内的刻蚀速率和薄膜厚度并不完全均匀。

因此当大部分薄膜被刻蚀移除后,留下的少部分薄膜必须移除。

移除剩余薄膜的过程称为过刻蚀,过刻蚀前的过程称为主刻蚀。

在过刻蚀中,被刻蚀薄膜和衬底材料之间的选择性要足够高才能避免损失过多的衬底材料。

在主刻蚀中,如果主刻蚀与过刻蚀使用不同的刻蚀条件,则能够改善过刻蚀中被刻薄膜和衬底材料之间的选择性,等离子体刻蚀中的光学终点侦测器可以自动停止主刻蚀而引发过刻蚀,这是因为当主刻蚀中的刻蚀剂开始刻蚀衬底薄膜时,等离子体中的成分就会发生变化。

如在多晶硅栅刻蚀中(见下图),主刻蚀不需要考虑二氧化硅的选择性。

当某些区域的多晶硅被刻蚀时,氯等离子体开始刻蚀二氧化硅,氧的辐射信号强度就会增强,从而发出一个停止主刻蚀而切换到过刻蚀的信号。

下图说明了主刻蚀和过刻蚀过程。

问题:对于一个IC芯片,多晶硅的厚度为3000A,薄膜的非均匀性为1.5%。

半导体制造工艺刻蚀引言半导体制造工艺中的刻蚀是一项重要的工序。

在集成电路的制造过程中,刻蚀被广泛应用于制作电路各个层次的结构,包括电极、孔洞、互连线等。

刻蚀的目的是去除或改变材料表面的一部分,用于形成特定的结构,从而实现电路功能。

本文将介绍半导体制造工艺刻蚀的基本原理、常见的刻蚀方法以及一些刻蚀过程中的注意事项。

刻蚀的基本原理刻蚀是通过化学或物理方法将材料表面的一部分或全部去除,实现对材料的精确控制。

刻蚀的基本原理是在材料表面形成反应产物并将其移除。

化学刻蚀是利用化学反应溶解材料的表面。

通常使用的刻蚀液是一种含有特定化学成分的溶液,可以选择性地溶解掉被刻蚀材料的一部分。

化学刻蚀主要用于刻蚀金属材料,如铝、铜等。

物理刻蚀是通过物理方法去除材料表面的一部分。

物理刻蚀的常见方法有电子束刻蚀、离子束刻蚀和等离子体刻蚀等。

电子束刻蚀利用高速电子束的能量将材料表面的原子击碎并移除;离子束刻蚀则是利用离子束的能量将材料表面的原子击碎并移除;等离子体刻蚀则是通过在气体放电的等离子体中产生活跃化学物质,来溶解或腐蚀材料表面。

常见的刻蚀方法半导体制造过程中,常见的刻蚀方法包括湿法刻蚀和干法刻蚀。

湿法刻蚀湿法刻蚀是指使用刻蚀液对材料表面进行腐蚀或溶解的方法。

湿法刻蚀的优点是刻蚀速度快、刻蚀效果好;缺点是刻蚀过程中可能会产生有害气体,需要做好通风措施。

湿法刻蚀的常见方法有浸没刻蚀、喷雾刻蚀和旋转刻蚀等。

浸没刻蚀是将材料浸没在刻蚀液中,通过溶解蚀刻掉表面的材料。

喷雾刻蚀是将刻蚀液喷洒在材料表面,通过飞溅和冲击的方式刻蚀掉材料。

旋转刻蚀是将刻蚀液注入到旋转的容器中,利用旋转力使刻蚀液喷洒到材料表面,实现刻蚀作用。

干法刻蚀干法刻蚀是指利用气体等离子体或物理方法对材料表面进行刻蚀的方法。

干法刻蚀的优点是刻蚀过程中不产生液体,可以避免污染问题;缺点是刻蚀速度较慢。

干法刻蚀的常见方法有等离子体刻蚀、离子束刻蚀和电子束刻蚀等。

等离子体刻蚀是通过在气体放电的等离子体中产生活跃化学物质,来溶解或腐蚀材料表面。

半导体前端工艺之刻蚀工艺目录前言 (1)1 .光“堆叠”可不行 (2)2 .刻蚀工艺的特性 (3)3 .工艺流程 (4)3.1.概述 (4)3.2.刻蚀工艺的特性 (4)3.3.刻蚀偏差 (6)3.4.刻蚀材料 (6)1.5, 刻蚀形状 (6)4 .刻蚀的种类 (7)4. 1.湿刻蚀(WetEtChing)与干刻蚀(DryEtChing) (7)5. 2.按去除材料的方法划分 (8)5 .刻蚀气体与附加气体 (11)6 .刻蚀工艺中的等离子体 (13)6.1.生成机理 (13)1.2. 离子体电势 (14)7 .反应离子刻蚀RIE (14)7. 1.结构 (14)8. 2.刻蚀机理 (14)9. 3.优缺点 (15)8 .电感耦合等离子体刻蚀ICP (15)8. 1.刻蚀机理 (15)9. 2.结构 (16)10. 3.优势 (16)9 .侧壁保护 (17)9. 1.各向异性参数 (17)10. .方法 (17)10 .结论:提高密度的另一个抓手 (17)前言在半导体制程工艺中,有很多不同名称的用于移除多余材料的工艺,如“清洗”、“刻蚀”等。

如果说“清洗”工艺是把整张晶圆上多余的不纯物去除掉,“刻蚀”工艺则是在光刻胶的帮助下有选择性地移除不需要的材料,从而创建所需的微细图案。

半导体“刻蚀”工艺所采用的气体和设备,在其他类似工艺中也很常见。

1.光“堆叠”可不行在半导体前端工艺第三篇中,我们了解了如何制作“饼干模具”。

本期,我们就来讲讲如何采用这个“饼干模具”印出我们想要的“饼干”。

这一步骤的重点,在于如何移除不需要的材料,即“亥IJ蚀(EtChing)工艺”。

饼干剖面图普力胱刻胶采用特殊溶液移除去除挖出的饼干屑添加巧克力糖浆清理多余的巧克力糖浆不受光刻胶保护的部分图1移除饼干中间部分,再倒入巧克力糖浆让我们再来回想一下上一篇内容中制作饼干的过程。

如果想在“幸福之翼”造型饼干中加一层巧克力夹心,要怎么做呢?最简单的方法就是把饼干中间部分挖出来,再倒入巧克力糖浆。

半导体图案化工艺流程之:刻蚀图案化工艺包括曝光(Exposure)、显影(Develope)、刻蚀(Etching)和离子注入等流程。

其中,刻蚀工艺是光刻(Photo)工艺的下一步,用于去除光刻胶(Photo Resist,PR)未覆盖的底部区域,仅留下所需的图案。

这一工艺流程旨在将掩模(Mask)图案固定到涂有光刻胶的晶圆上(曝光→显影)并将光刻胶图案转印回光刻胶下方膜层。

随着电路的关键尺寸(Critical Dimension, CD)小型化(2D视角),刻蚀工艺从湿法刻蚀转为干法刻蚀,因此所需的设备和工艺更加复杂。

由于积极采用3D单元堆叠方法,刻蚀工艺的核心性能指数出现波动,从而刻蚀工艺与光刻工艺成为半导体制造的重要工艺流程之一。

一、沉积和刻蚀技术的发展趋势在晶圆上形成“层(Layer)”的过程称为沉积(化学气相沉积(CVD)、原子层沉积(ALD)和物理气相沉积(PVD)),在所形成的“层”上绘制电路图案的过程称为曝光。

刻蚀是沉积和曝光工艺之后在晶圆上根据图案刻化的过程。

光刻工艺的作用类似于画一张草图,真正使晶圆发生明显变化的是沉积和刻蚀工艺。

自从半导体出现以来,刻蚀和沉积技术都有了显著发展。

而沉积技术最引人注目的创新是从沟槽法(Trench)转向堆叠法(Stack),这与20世纪90年代初装置容量从1兆位(Mb)DRAM发展成4兆位(Mb)DRAM相契合。

刻蚀技术的一个关键节点是在2010年代初,当时3D NAND闪存单元堆叠层数超过了24层。

随着堆叠层数增加到128层、256层和512层,刻蚀工艺已成为技术难度最大的工艺之一。

二、刻蚀方法的变化在2D(平面结构)半导体小型化和3D(空间结构)半导体堆叠技术的发展过程中,刻蚀工艺也在不断发展变化。

在20世纪70年代,2D半导体为主流,电路关键尺寸(CD)从100微米(㎛)迅速下降到10微米(㎛),甚至更低。

在此期间,半导体制造流程中的大部分重点工艺技术已经成熟,同时刻蚀技术已经从湿法刻蚀过渡到干法刻蚀。

刻蚀实验方案实验目的本实验的目的是学习和了解刻蚀的原理和方法,并能够掌握刻蚀的操作技巧。

通过本实验的学习,能够熟悉刻蚀设备的使用方法和刻蚀参数的调节方法,为以后的相关实验和研究提供基础技能。

实验原理刻蚀是在半导体工艺中制作芯片的一项重要工序,也是半导体加工工艺中常用的一种表面处理方法,主要通过高能离子束或者化学反应来去掉材料表面的一定厚度,从而形成期望的结构和形状。

刻蚀按照不同的物理和化学原理可以分为干式刻蚀和湿式刻蚀两种类型。

干式刻蚀主要是利用气体放电等物理过程来去除硅片表面的材料。

通常是将硅片放置在真空室中,在氧气,氟气,氩气等气体放电的作用下,产生高能粒子束进行刻蚀。

干式刻蚀的优点是刻蚀速度较快,且可以制作较为复杂的结构。

不足之处是需要较复杂的设备结构和气体调节技术。

湿式刻蚀原理是利用对硅表面材料具有蚀刻能力的一些溶液,在室温下进行表面反应和蚀刻。

湿式刻蚀的主要优点是刻蚀溶液成本比较低,且设备结构相对简单。

不足之处是其刻蚀速度较慢,且不能进行特殊材料的刻蚀。

实验设备本实验所需的设备主要包括以下部分:•刻蚀设备•刻蚀液•实验样品实验步骤1.首先将需要进行刻蚀的样品进行清洗和处理,去除样品表面的氧化物和杂质等。

通常采用的是超声波清洗或者热水浸泡清洗。

2.将清洗过的样品放置在刻蚀设备的样品架上,注意放置的位置和方向。

通常是将样品正面朝向刻蚀液,在保证样品稳固性的同时尽可能的最大化样品的刻蚀面积。

3.设置刻蚀液的参数,包括浓度,温度,刻蚀时间和刻蚀深度等。

通常根据实验要求和样品的材料类型来进行调节。

其中刻蚀液的浓度和温度对刻蚀速率影响最大,需要仔细调节。

4.开始进行实验刻蚀,根据设置的参数和刻蚀液的作用,开始进行刻蚀。

通常需要仔细观察刻蚀过程,注意刻蚀深度和刻蚀时间。

如果需要达到较高的刻蚀深度,再次进行设备参数和刻蚀液的调节就非常重要。

5.实验完成后,将样品从刻蚀设备中取出,并进行沉积膜和残留的刻蚀物清洗处理。

授课主要内容或板书设计

课堂教学安排

干法刻蚀与湿法刻蚀效果的比较

干法刻蚀的应用

8.3.1介质膜的刻蚀

集成电路工艺中所广泛用到的介质膜主要是SiO2膜及Si3N4膜。

等离子体扩散腔外围磁场

CF4中加入氧后,氧会和CF4反应释放出

原子的含量,则增加了Si与SiO2的刻蚀速率,并消耗掉部分,使得等离子体中碳与氟的比例下降。

反应气体在目前的半导体刻蚀制备中,大多数的干法刻蚀都采用与氯气所混合的等离子体来进行SiO2的刻蚀。

氮化硅(Si3N4)的干法刻蚀

圆筒形结构示意图

光学放射频谱分析光学放射原理光学放射频谱分析。

干法刻蚀之铝刻蚀在集成电路的制造过程中,刻蚀就是利用化学或物理方法有选择性地从硅片表面去除不需要的材料的过程。

从工艺上区分,刻蚀可以分为湿法刻蚀和干法刻蚀。

前者的主要特点是各向同性刻蚀;后者是利用等离子体来进行各向异性刻蚀,可以严格控制纵向和横向刻蚀。

干法的各向异性刻蚀,可以用表面损伤和侧壁钝化两种机制来解释。

表面损伤机制是指,与硅片平行的待刻蚀物质的图形底部,表面的原子键被破坏,扩散至此的自由基很容易与其发生反应,使得这个方向的刻蚀得以持续进行。

与硅片垂直的图形侧壁则因为表面原子键完整,从而形态得到保护。

侧壁钝化机制是指,刻蚀反应产生的非挥发性的副产物,光刻胶刻蚀产生的聚合物,以及侧壁表面的氧化物或氮化物会在待刻蚀物质表面形成钝化层。

图形底部受到离子的轰击,钝化层会被击穿,露出里面的待刻蚀物质继续反应,而图形侧壁钝化层受到较少的离子轰击,阻止了这个方向刻蚀的进一步进行。

在半导体干法刻蚀工艺中,根据待刻蚀材料的不同,可分为金属刻蚀、介质刻蚀和硅刻蚀。

金属刻蚀又可以分为金属铝刻蚀、金属钨刻蚀和氮化钛刻蚀等。

目前,金属铝作为连线材料,仍然广泛用于DRAM和flash等存储器,以及0.13um 以上的逻辑产品中。

本文着重介绍金属铝的刻蚀工艺。

金属铝刻蚀通常用到以下气体:CI2、BCI3、Ar、N2、CHF3和C2H4等。

Cl2 作为主要的刻蚀气体,与铝发生化学反应,生成的可挥发的副产物AlCl3 被气流带出反应腔。

BCI3 一方面提供BCI3+,垂直轰击硅片表面,达到各向异性的刻蚀。

另一方面,由于铝表面极易氧化成氧化铝,这层自生氧化铝在刻蚀的初期阻隔了CI2 和铝的接触,阻碍了刻蚀的进一步进行。

添加BCI3 则利于将这层氧化层还原(如方程式1),促进刻蚀过程的继续进行。

AI2O3 + 3B CI3 —2AICI3 + 3BOCI ( 1)Ar电离生成Ar+,主要是对硅片表面提供物理性的垂直轰击。

N2、CHF3 和C2H4是主要的钝化气体,N2与金属侧壁氮化产生的AIxNy,CHF3和C2H4与光刻胶反应生成的聚合物会沉积在金属侧壁,形成阻止进一步反应的钝化层。

授课主要内容或板书设计

课堂教学安排

教学过程主要教学内容及步骤

导入新授刻蚀(Etching)是把进行光刻前所淀积的薄膜(厚度约在数百到数十纳米)中没有被光刻胶覆盖和保护的部分,用化学或物理的方式去除,以完成转移掩膜图形到薄膜上面的目的,如图所示。

刻蚀图形转移示意图

1)湿法刻蚀是利用合适的化学试剂将未被光刻胶保护的晶圆部分分解,然后形成可溶性的化合物以达到去除的目的。

2)干法刻蚀是利用辉光(Glow Discharge)的方法产生带电离子以及具有高浓度化学活性的中性原子和自由基,这些粒子和晶圆进行反应,从而将光刻图形转移到晶圆上。

刻蚀的要求

1.图形转换的保真度高

2.选择比

3.均匀性

4.刻蚀的清洁

8.2刻蚀工艺

8.2.1湿法刻蚀

最早的刻蚀技术是利用溶液与薄膜间所进行的化学反应,来去除薄膜未被光刻胶覆盖的部分,从而达到刻蚀的目的。

这种刻蚀方式就是湿法刻蚀技术。

湿法刻蚀又称湿化学腐蚀,其腐蚀过程与一般化学反应相似。

由于是腐蚀样品上没有光刻胶覆盖部分,因此,理想的腐蚀应当是对光刻胶不发生腐蚀或腐蚀速率很慢。

刻蚀不同材料所选取的腐蚀液是不同的。

1)湿法刻蚀的反应生成物必须是气体或能溶于刻蚀剂的物质,否则会造成

反应生成物沉淀,从而影响刻蚀正常进行。

2)湿法刻蚀是各向异性的,刻蚀中腐蚀液不但浸入到纵向方向,而且也在侧向进行腐蚀。

3)湿法刻蚀过程伴有放热和放气过程。

1)反应物扩散到被刻蚀材料的表面。

2)反应物与被刻蚀材料反应。

3)反应后的产物离开刻蚀表面扩散到溶液中,随溶液被排除。

8.2.2干法刻蚀

干法刻蚀是以等离子体来进行薄膜刻蚀的一种技术。

在干法刻蚀过程中,不涉及溶液,所以称为干法刻蚀。

1)物理刻蚀是利用辉光放电将气体(比如氩气)解离成带正电的离子,再利用偏压将带正电的离子加速,轰击在被刻蚀薄膜的表面,从而将被刻蚀物质的原子轰击出去。

2)化学刻蚀又叫做等离子刻蚀,它与物理刻蚀完全不同,它是利用等离子体,将反应气体解离,然后借助离子与薄膜之间的化学反应,把裸露在等离子体中的薄膜,反应生成挥发性的物质而被真空系统抽离。

1.等离子体的概念

2.等离子体的产生方式

(1)气体放电法通常把在电场作用下,气体被击穿而导电的现象称为气体放电。

(2)射线辐照法射线辐照法是利用各种射线或粒子束辐照,使得气体电离而产生等离子体。

8.2.3两种刻蚀方法的比较

湿法刻蚀是在水溶液下进行的,所以刻蚀速度较快,同时选择度较高,但刻蚀时是各向同性腐蚀,也就是说,除了在纵向进行腐蚀以外,在横向上也会有腐蚀,这样就造成图形转换时保真度较低,因此,湿法刻蚀不能满足超大规模集成电路制造的要求。

干法刻蚀与湿法刻蚀效果的比较

8.3干法刻蚀的应用

8.3.1介质膜的刻蚀

集成电路工艺中所广泛用到的介质膜主要是SiO2膜及Si3N4膜。

1.二氧化硅的干法刻蚀

HWP结构图

等离子体扩散腔外围磁场

(1)氧的作用在CF4中加入氧后,氧会和CF4反应释放出F原子,

因而增加F原子的含量,则增加了Si与SiO2的刻蚀速率,并消耗掉部分C,使得等离子体中碳与氟的比例下降。

(2)氢的作用

(3)反应气体在目前的半导体刻蚀制备中,大多数的干法刻蚀都采用CHF3与氯气所混合的等离子体来进行SiO2的刻蚀。

2.氮化硅(Si3N4)的干法刻蚀

圆筒形结构示意图

晶圆表面薄膜材料腐蚀完毕,必须将光刻胶去除掉,这一工序称为去胶。

常用的去胶方法有溶剂去胶、氧化去胶和等离子体去胶。

下面分别加以阐述。

1.溶剂去胶

2.氧化去胶

3.等离子体去胶

等离子体去胶设备示意图

1)系统真空度要达到3×12-2Torr(1Torr=133.322Pa),然后通入氧气,并用针型阀门调节流量。

2)高频信号源的频率是11~12MHz,输出功率为150~200W。

3)通入氧气的流量

8.4干法刻蚀的质量控制

光学放射频谱分析光学放射原理

1.光学放射频谱分析

2.激光干涉测量

激光干涉测量图形

1)激光束要聚焦在晶圆的被刻蚀区,且该区域的面积应足够大。

2)必须对准在该区域上,因而增加了设备镜片的设计难度。

3)被激光照射的区域温度升高而影响刻蚀速率,造成刻蚀速率与不受激光照射区域的不同。

4)如果被刻蚀的表面粗糙不平,则所测得的信号将很弱。

3.质谱分析

1)部分物质的质量/电荷比相同,如N2、CO、Si等,使得检测同时拥有这些成分的刻蚀时无法判断刻蚀是否完成。

2)从空腔取样的结果会影响刻蚀终点的检测。

3)设备不容易安装到各种刻蚀机上。