薄板法兰无法兰连接的矩形金属风管及配件加工制作质量检验记录

- 格式:xlsx

- 大小:14.62 KB

- 文档页数:1

他:风管与

法兰连接其他:其

角合金铝型材/其他:母、垫圈

材 质:镀锌钢 /镀锌钢/发黑(蓝)钢/风管材质纯铝板/防腐铝合金板/连接形式:咬口/铆接/手工气焊/手工电弧焊/高压(P>1500)风管(mm)外长边长:外短边长(不宜>4:1)

其他:六角头/风

管艺要素间断点焊/铆钉材质:钢/镀锌钢/镀镍(铬)钢/不锈钢/铝/合金铝/

连接形式:铆接/焊接/连续焊/断续焊/翻边断续焊/材 质:涂漆角钢/镀锌角钢/镀镍(铬)角钢/不锈角钢/角铝型材/镀锌钢板/彩色涂层钢板(复合保护层钢板)/非涂镀钢板/不锈钢板/

/1造

1

长。

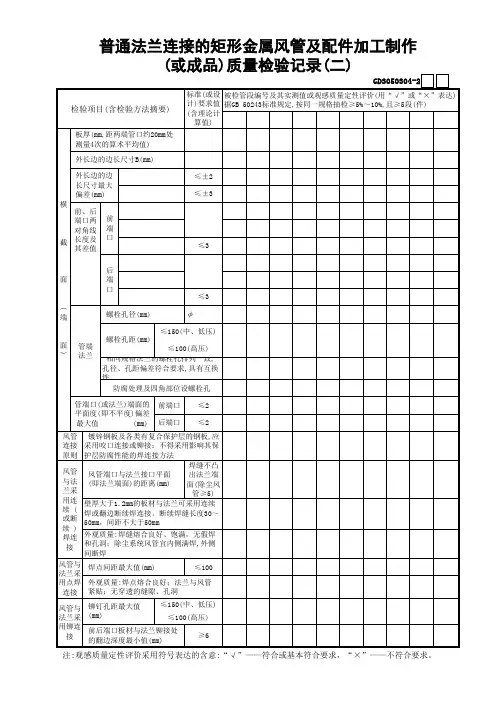

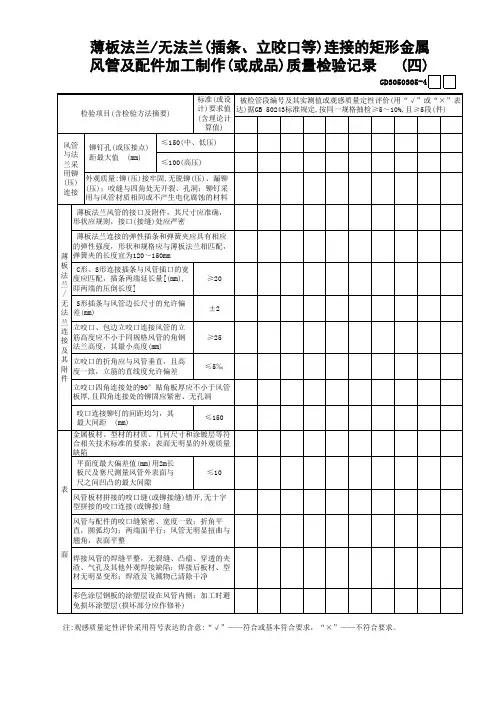

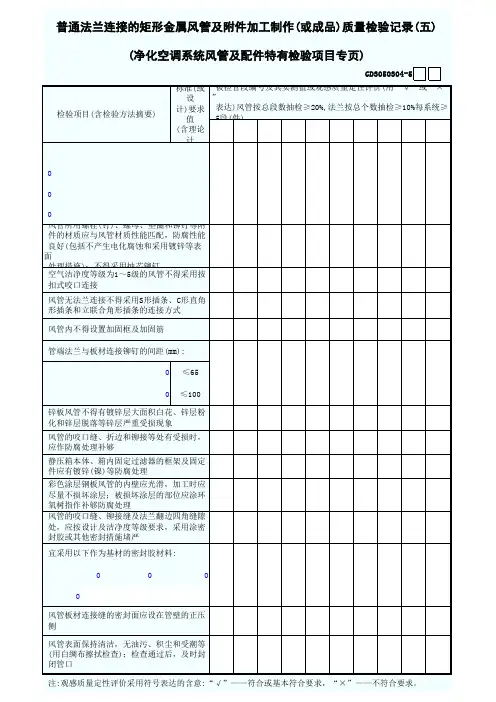

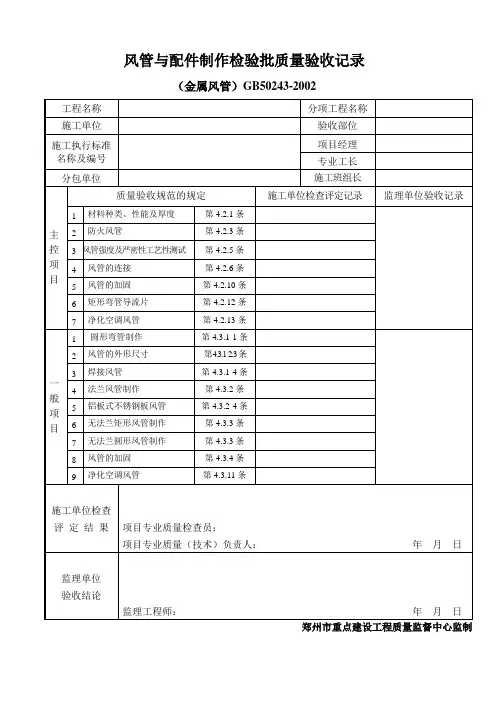

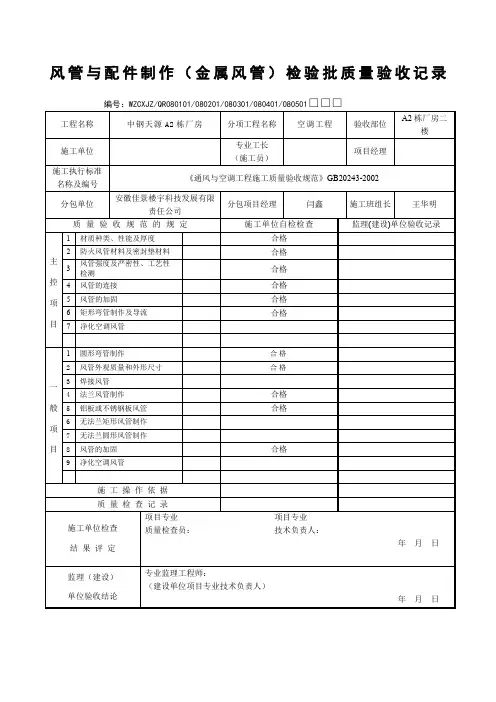

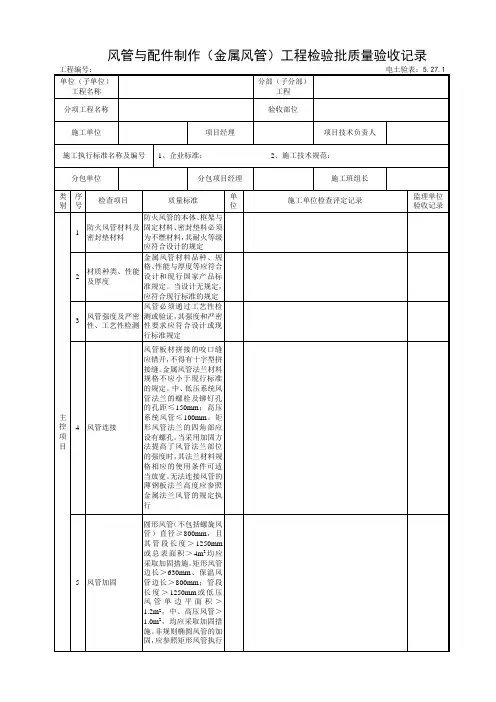

风管与配件制作分项检验批质量验收记录通常包括以下内容:

1. 检验批名称:风管与配件制作

2. 检验批编号:唯一标识该检验批的编号

3. 工程部位:风管与配件在工程中的具体位置或用途

4. 施工单位:负责该检验批施工的单位或班组

5. 检验依据:用于验收的标准、规范、图集等文件名称及编号

6. 验收项目:根据相关标准和规范,列出所有需要验收的项目,如材料、尺寸、平整度、连接方式等

7. 验收标准:针对每个验收项目,明确具体的验收标准或允许偏差范围

8. 验收结果:对于每个验收项目,记录实际的验收结果,如合格、不合格等

9. 验收人员:参与该检验批验收的有关人员签名

10. 验收日期:完成该检验批验收的日期

根据实际情况,还可以增加其他需要的内容,如备注、整改意见等。

需要注意的是,不同的工程和项目可能对风管与配件制作有不同的要求和标准,因此在实际使用中,应结合具体工程要求和规范进行相应的调整和完善。

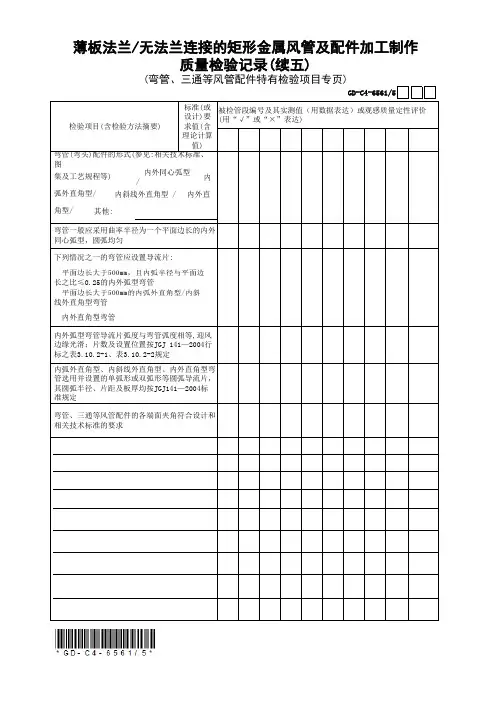

检验项目(含检验方法摘要)标准(或 设计)要 求值(含

理论计算

值)

内弧外直角型、内斜线外直角型、内外直角型弯

管选用并设置的单弧形或双弧形等圆弧导流片,

其圆弧半径、片距及板厚均按JGJ141—2004标

准规定

弯管、三通等风管配件的各端面夹角符合设计和

相关技术标准的要求长之比≤0.25的内外弧型弯管

线外直角型弯管内外弧型弯管导流片弧度与弯管弧度相等,迎风

边缘光滑;片数及设置位置按JGJ 141—2004行

标之表3.10.2-1、表3.10.2-2规定

弯管一般应采用曲率半径为一个平面边长的内外

同心弧型,圆弧均匀

下列情况之一的弯管应设置导流片:

弧外直角型/

角型/

被检管段编号及其实测值(用数据表达)或观感质量定性评价 (用“√”或“×”表达)弯管(弯头)配件的形式(参见:相关技术标准、

图

集及工艺规程等)

/

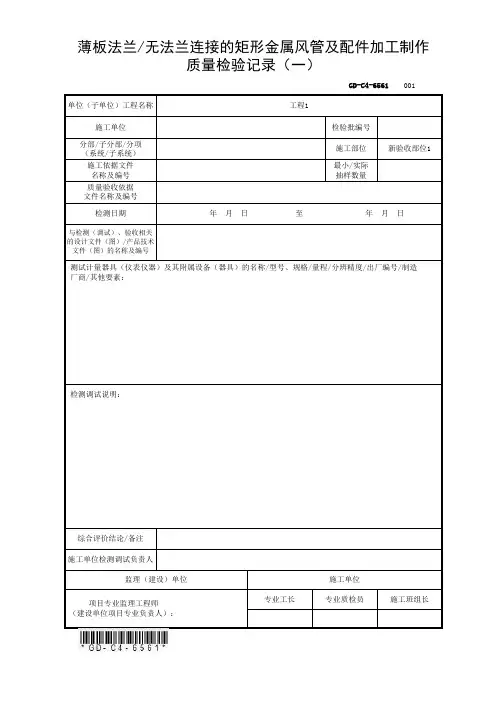

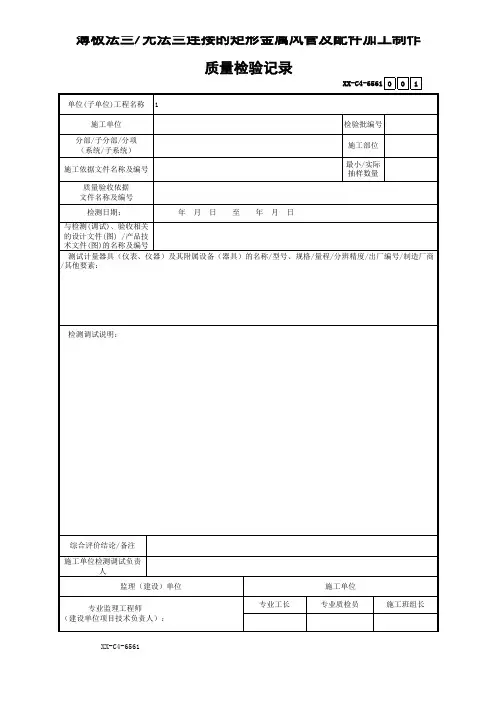

薄板法兰/无法兰连接的矩形金属风管及配件加工制作

质量检验记录(续五)

(弯管、三通等风管配件特有检验项目专页)

GD-C4-6561/5。

GD-C4-6561

001单位(子单位)工程名称工程1施工单位

检验批编号分部/子分部/分项

(系统/子系统)

施工部位新验收部位1施工依据文件

名称及编号

最小/实际抽样数量质量验收依据

文件名称及编号

检测日期

年 月 日至 年 月 日

与检测(调试)、验收相关

的设计文件(图)/产品技术

文件(图)的名称及编号 测试计量器具(仪表仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造 厂商/其他要素:

检测调试说明:

综合评价结论/备注

监理(建设)单位

施工单位专业工长专业质检员施工班组长薄板法兰/无法兰连接的矩形金属风管及配件加工制作

质量检验记录(一)

项目专业监理工程师

(建设单位项目专业负责人):施工单位检测调试负责人。

风管制作质量检查记录一、引言风管制作质量检查是确保风管制作过程中质量符合标准要求的重要环节。

本文将从风管制作过程中的材料选择、制作工艺、尺寸精度等方面进行质量检查,并提出相应的改进措施,以确保风管制作质量的稳定和可靠。

二、材料选择1. 风管材料的选择应符合相关标准要求。

检查时应查看材料合格证、检验报告等相关资料,确保材料的质量和性能符合要求。

2. 风管材料的规格、厚度等应符合设计要求。

检查时应测量风管的尺寸,与设计图纸进行对比,并记录在检查记录中。

三、制作工艺1. 风管的制作工艺应符合相关标准要求。

检查时应查看制作工艺流程、操作规范等相关资料,确保制作工艺的合理性和可行性。

2. 风管的制作工艺应保证焊接牢固、密封性好。

检查时应检查焊接接头的质量,如有裂纹、气孔等缺陷应立即进行修复或更换。

四、尺寸精度1. 风管的尺寸精度应符合相关标准要求。

检查时应测量风管的内外径、长度、弯曲度等尺寸参数,并与设计要求进行对比。

2. 风管的尺寸精度应保证制作精度和安装精度的一致性。

检查时应检查风管与配套设备的连接是否紧密、是否存在间隙等问题,并进行相应的调整和修复。

五、改进措施1. 加强材料供应商的管理,确保材料的质量稳定和可靠。

2. 建立制作工艺标准和操作规范,并进行培训和考核,以提高制作工艺的一致性和可行性。

3. 引入先进的尺寸测量设备,提高尺寸测量的精度和准确性。

4. 加强与设计、安装等相关部门的沟通协调,确保风管制作质量符合整体要求。

六、总结风管制作质量检查是保证风管质量的重要环节,通过材料选择、制作工艺、尺寸精度等方面的检查和改进,可以提高风管制作质量的稳定性和可靠性。

同时,加强与相关部门的沟通协调,也是保证风管制作质量的关键措施。

通过持续的质量检查和改进,可以提高风管制作质量的水平,满足用户的需求和要求。